В последнее время в сети Интернет появилось достаточно много самодельных конструкций ленточно-шлифовальных станков, называемых в простонародье «гриндер». Вот и я решил не отклоняться от тенденции и сделать себе в мастерскую подобный станок. После изготовления этого станка он превзошел все мои ожидания.

Про превзошедшие ожидания, конечно, громко сказано, но получившийся станок действительно показал хорошие результаты, хоть и сравнить особо было не с чем, разве что с теми, которые самоделки показывали на YouTube.

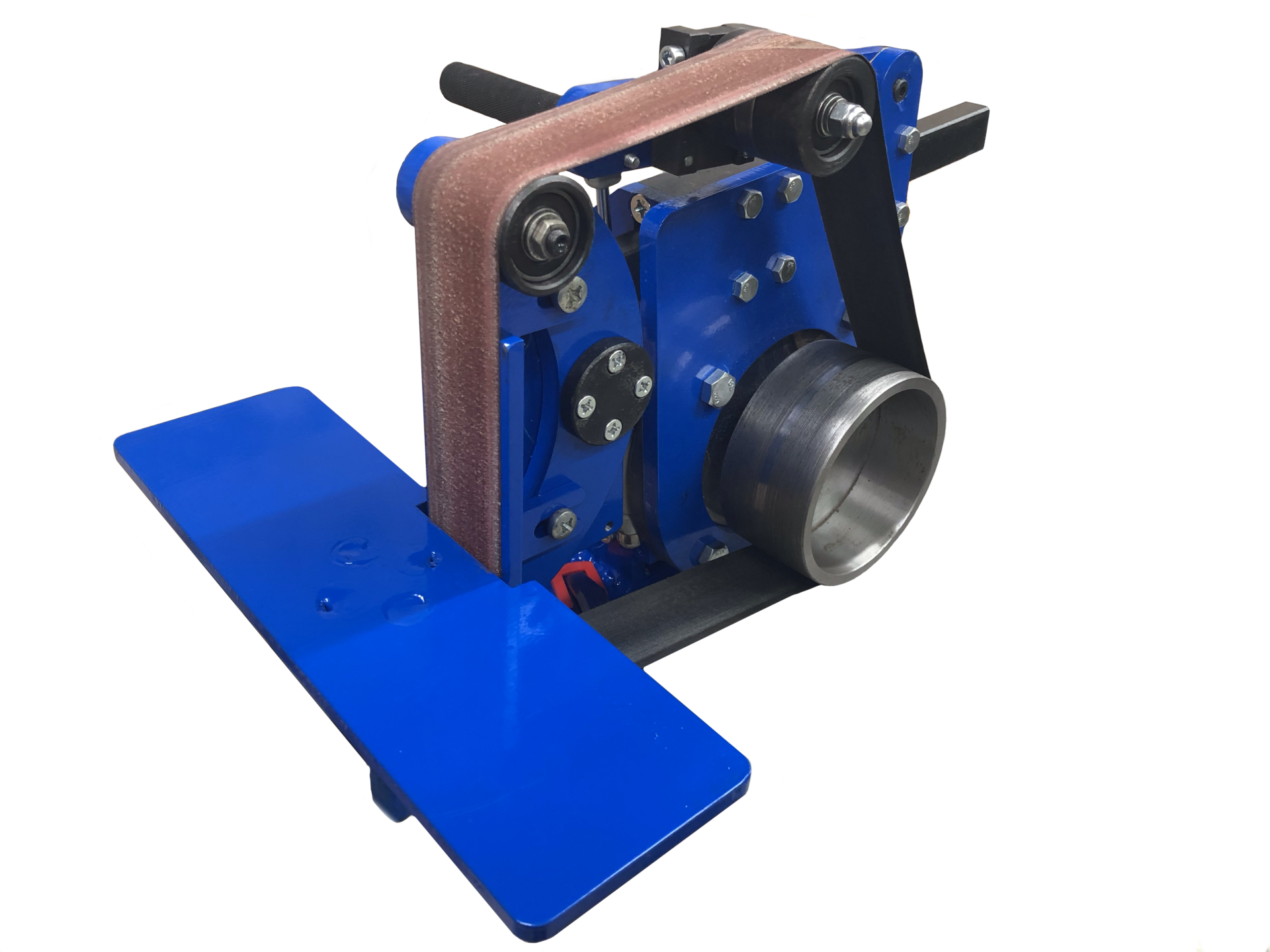

Сам по себе станок довольно универсальный и может обрабатывать различные материалы (дерево, пластик, металл) с очень хорошей скоростью и поверхностной чистотой.

В основе станка лежит шлифовальная лента, в моем случае она имеет размеры 50х900-1300 мм. Лента приводится в движение через шкив диаметром 128мм, установленный на вал асинхронного двигателя мощностью 1,1 кВт и максимальной частотой вращения 2980 об/мин. Исходя из этих данных можно рассчитать максимальную линейную скорость движения ленты, которая составит 1200 м/мин. Она ограничивается при помощи частотного преобразователя, подключенного к двигателю.

Конструкция

Конструкция станка довольно простая, и при этом очень жесткая за счет своей массивности, так как в ее основу заложен лист толщиной 12 мм. Из него выполнено основание под асинхронный двигатель, к фланцу которого в свою очередь прикручена плита, образующая несущую раму всего станка. Чтобы хоть немного разгрузить фланец электродвигателя, основание и несущая рама связаны друг с другом через деталь - направляющую штанги. Далее в нее вставляется сама штанга, на один из концов которой крепится пластина, несущая на себе деталь в виде «полумесяца», а также направляющую для механизма установки рабочего столика. На концах «полумесяца» имеются два ролика, а через центр проходит ось, позволяющая поворачивать эту сборочную единицу под разными углами. Еще в состав сборочной единицы – «полумесяца», входит направляющий упор для шлифовальной ленты.

На несущей раме через ось закреплен рычаг с роликом для центрирования шлифовальной ленты. Этот рычаг так же играет роль натяжителя, в виду того, что между ним и рамой установлен газлифт.

Рабочие поверхности ведущего шкива и натяжного ролика имеют полукруглый усеченный профиль для лучшего удержания ленты на их поверхности.

Механизм крепления рабочего столика имеет несколько степеней свободы, это делает его позиционирование очень удобным для последующей работы.

Изготовление и сборка

Проектирование этого станка продолжалось довольно долгое время. Все как я люблю – смоделировал в CAD программе, и раскидал деталировку с чертежами. Механической обработки получилось много, ее отдал другу – он занимается металлообработкой. Кроме токарных и фрезерных работ, требовалось изготовить еще ряд деталей из листового железа. Как вы уже, наверное, догадались, эти детали заказал на лазерной резке. В итоге, через некоторое время у меня в мастерской появился увесистый ящик с железом. И тут я смекнул: - «Если толком ничего не заработает, то при нынешних ценах на металл, сдам все в чермет и выйду в нули» (шутка конечно). Некоторые детали дорабатывал сам: сверлил отверстия, нарезал резьбы, сваривал, даже немного фрезеровал на своем СФ – 16 (но это отдельная история, так как опыта и знаний маловато). В общем, всю слесарную работу делал сам. Двигатель был куплен заранее.

Началась сборка. Так как все было сделано по чертежам, то в целом собиралось хорошо - кайфанул. Но и без проблемных мест не обошлось, я все же человек, а людям, как известно, свойственно ошибаться. В паре деталях ошибся с размерами, в моделях, конечно, сразу все поправил, а вот с железом пришлось немного потрудиться, но и с ним все решилось.

После предварительной сборки и пробного пуска, последовала разборка и покраска. Красить сам не стал, отдал «специалистам», все детали были отпескоструены и разделены на те, которые надо покрасить и на те, которые надо покрыть хим. оксидом. Покрасил уже традиционно в синий глянец, полимерной порошковой краской.

Работа и настройка

Так как у меня имелся частотный преобразователь на 1,5 кВт, то настройка упростилась. Вся настройка сводится к тому, чтобы при раскручивании ленты она не слетала с роликов и находилась всегда в одном и том же положении при прикладывании к ленте обрабатываемой детали.

Для того чтобы ленту отцентровать, запустил вращение на малых оборотах и установочным винтом отрегулировал положение натяжного ролика. Далее постепенно увеличивал скорость вращения, чтобы убедиться, что лента отцентрована во всем диапазоне скоростей.

Приступил к испытаниям. После прикладывания обрабатываемой детали к ленте, она начала смещаться в сторону. Отрегулировал положение направляющего упора между двумя роликами, расположенными на детали в виде «полумесяца». Ролики и направляющий упор должны находиться в одной плоскости, для этого даже пришлось отфрезеровать упор в угол, так как после сварки его немного повело.

На этом основная настройка закончена, и можно приступать к работе. Тут многое зависит от обрабатываемого материала и требуемой шероховатости, которую необходимо получить, а, следовательно, для этого надо подбирать зернистость ленты и скорость ее вращения.

Работать на этом станке еще только предстоит учиться, но уже кое-какой опыт получен.

Выводы и рекомендации

В ходе эксплуатации также обнаружился пока один, но довольно весомый недостаток конструкции: не хватает мощности. Решения два: поставить мотор мощнее или уменьшить диаметр ведущего шкива. Второй вариант пока более предпочтителен, но с диаметром еще не определился.

Возможно, в будущем переделаю немного основание для того чтобы была возможность поворачивать рабочую часть в горизонтальное положение. А в остальном пока все устраивает. Вариантов доработки конечно много, это и магнитный столик на каретке для шлифовки плоскости и всевозможные приспособы для удержания заготовок, установка дополнительных роликов и колёс различного диаметра и т.д.

Вопрос цены

Гриндер получился не из бюджетной категории. Подобного по качеству изготовления из того, что продается в Интернет-магазинах, я не видел. Местами можно конструкцию немного облегчить и тем самым удешевить, но не вижу особого смысла, так как станок изначально делался для себя. То, что продается в основном слеплено из листа заниженной толщины, нарезанного чпу лазером, все рассчитано на низкую себестоимость. Но самое главное то, что все они работоспособные и не важно, сколько металла в них заложено.

Green_hat

Не в порядке критики, а любопытства для, спрошу, чем не устроил вариант установленной вверх ногами ленточной шлифмашины?

Киловатт, расходники копеечные. Немножко поколхозить и закрепить надежно удастся.

Ваша стационарнее, но шлифмашина-то бесплатна.

Я так мелочевку всякую точу или дотачиваю.

Длительная обработка неудобна, а по мелочи или подправить — самое оно

JustNeo

Не помню точно, но сильно сомневаюсь что шлифмашина обеспечит линейную скорость в 20 м/с, а для ряда лент по металлу рекомендуется ещё больше.

sshikov

Сотни метров в минуту вполне типично. Те машинки, которые дают порядка тысяч, уже и стоят как гриндеры.

anonymous

Шлифмашина подойдёт по дереву (хотя тоже, для всякой твёрдой мерзости типа эбена/блэквуда/айронвуда уже хочется чего-то другого), пластику, латуни/меди/etc с натяжкой, но для стали, даже некалёной, не хватит ни мощности, ни скорости ленты. По-хорошему, там надо 20+м/с и мотор хотя бы на 2квт, иначе это мазохизм какой-то.

Green_hat

Шлифмашинкой киловаттной я как рубанком отполировал под сотню квадратных метров лиственничного пола. Шлифует аж бегом, только пыль столбом.

Про блэквуд/эбен, алмазы и адамантий не скажу, нет у меня таких материалов, сталь шлифует запросто, топор поправить можно, с керамоплитки снять фаску не проблема, всякие пластинки металлические подровнять. Кое-что — да, с натяжкой. Сомневаюсь, что кто-то пластики и латуни килограммами сошлифовывает или из эбеновых брусьев сруб кладет, а «бздюлинку» подровнять — запросто.

Мощность влияет на скорость. Если целый день точить как производстве, то «по-хорошему» станок нужен.

«По-колхозному» и шлифмашина сойдет безо всяких выкрутасов.

Плюс маневренность

anonymous

Правильно, потому что она для этого и предназначена. Одно но: плотность лиственницы, навскидку, 500 кг/м?, эбена — 1200 кг/м? (не говоря уже о прочих параметрах, влияющих на легкость обработки). Можно, конечно, но уже не то.

Вот именно что с натяжкой. Шлифовать незакалённую сталь ну, предположим, норм, а вот вывести спуски у ножа уже не очень (не говоря уже об отсутствии площадки). На закалённой Х12МФ — уже очень "не очень". На какой-нибудь закалённой M390 — уже практически никак. Гриндер довольно специализированный инструмент, он не полы полировать предназначен, а шустро грызть злобные сталюки. 8)) Нет, можно, конечно, и шлифмашинкой, но, как я уже говорил, это мазохизм. Можно и напильником, в конце концов, но...

Просто демонстрация, как лента работает: https://www.youtube.com/watch?v=6WbjOa48BUI Такие ленты а принципе нормально работают только при высокой скорости.

Это как? На скорость ленты влияет скорость вращения и диаметр приводного ролика, мощность не на то влияет.

Для области применения гриндера манёвренность не нужна примерно совсем.

sshikov

>Можно и напильником, в конце концов, но…

А вот напильником по многим сталям как раз будет вообще никак...))) хотя азмазные вполне себе недороги сегодня.

anonymous

Алмазным, конечно. Но всё равно руки по локоть сточатся раньше, по-моему… 8))

Green_hat

Хорошо когда есть интернет. Я металлург, но не помню сталь М390 на память.

Вы, видимо, намного круче металлург.

Посмотрел я интернет. Ну что сказать, порошковая.

Вы сверла килограммами затачивать собрались или производство ножей на поток поставить?

Заточить и то и то по паре штук и шлифмашинка справится аж бегом с её небольшой мощностью, влияющей на скорость напрямую — просто подольше на три-пять минут шлифовать будешь

sshikov

Ну, не совсем. Это не просто порошковая, это ножевая сталь. Есть ножевые стали, которые на сегодня точатся практически только алмазом (ну или CBN). Я с реальным интересом посмотрю, где вы найдете ленту на шлифмашинку с таким абразивом. И сколько такая редкая лента будет стоить.

Ну то есть, опять же — я согласен, что есть такие области применения гриндеров, где машинка сможет их заменить. Но ножи и сверла — это чем не область применения? Ну или там резцы, скажем (не думаю, что точить дома фрезы это разумное применение, но токарные-то народ вполне применяет).

anonymous

Я не говорил про "заточить", я говорил про "вывести спуски". Вы пробовали снять довольно большой объём закалённой стали на шлифмашинке? Я пробовал. Всего-то дошлифовать заготовку с уже выведенными спусками после закалки, простенькую 95х18 с твёрдостью 58HRC. Это мазохизм (и то чуть не запорол, потому что без площадки даже при шлифовке выдерживать углы и не зализать грани адски неудобно). Поэтому с Х12МФ с её 60HRC сразу напросился к знакомому с гриндером, небо и земля. Это не на 3-5 минут быстрее. Про порошки с их 62+HRC можно вообще не говорить, шлифмашинка тут не при делах абсолютно.

Гриндер — это специализированный станок. Кому он не нужен, тому, очевидно, не нужен, зато кому нужен, шлифмашинкой не заменяется. Вообще никак.

sshikov

Сточатся, 100%