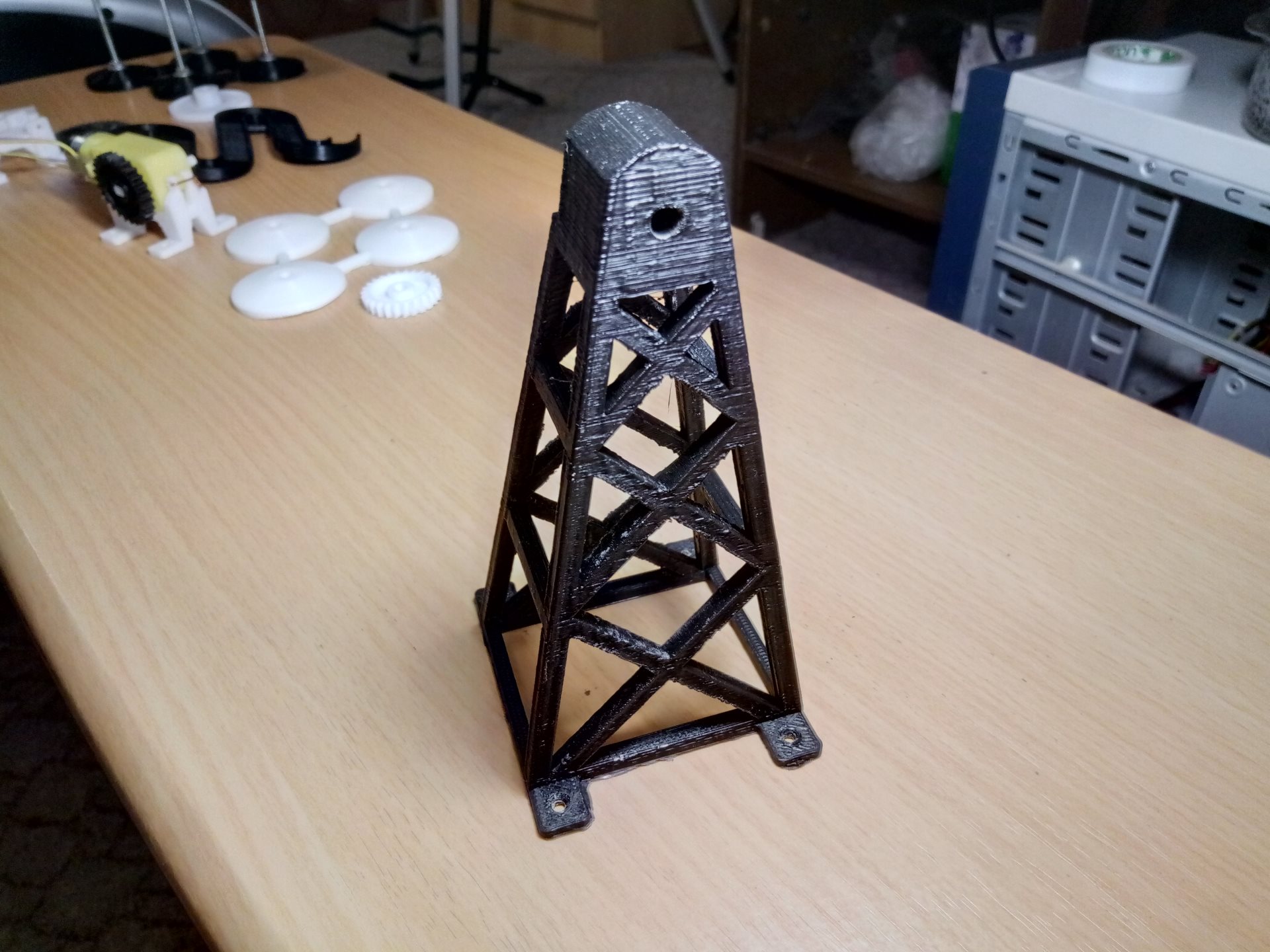

Я пытаюсь освоить 3D печать — у меня появился принтер FLSUN-QQ, я установил себе 3D редакторы: Fusion 360, Blender, пробую Компас 3D. Что-то получается, что-то не получается. Эта Marble Machine на видео — один из моих первых успешных проектов. Проект, хоть визуально и не большой, но его реализация потребовала от меня значительных усилий. Пришлось и 3D редакторы осваивать и механику придумывать и вести настройку-отладку этого устройства.

Далее расскажу из каких частей состоит эта машина.

Самая главная часть — это, несомненно, подъемная спираль. С ней было больше всего проблем. Я разработал множество разных видов спиралей и многие версии были отвергнуты или по эстетическим соображениям или по техническим причинам. Да даже из-за того, что обещанное время печати было слишком большое приходилось отказываться от разных идей… Хотелось получить что-то воздушное, красивое и чтобы можно было напечатать на моем принтере в разумное время.

Окончательная модель спирали выглядит вот так:

Спираль установленная на машине:

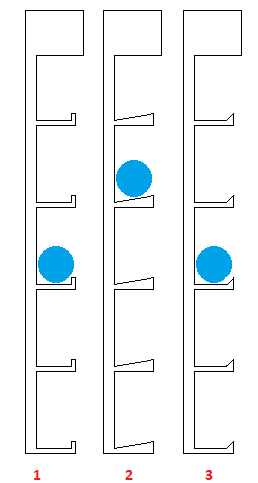

Со спиралью было несколько проблем. Первая — это нужно было решить какой должен быть профиль у спирали. Рассматривались несколько вариантов. Самые простые из них схематично в разрезе можно представить вот так:

Тут такое дело — в первом варианте если бордюрчик у полочки будет сильно выступать, то ПО для принтера, а я пользуюсь Ultimaker Cura, сделает мне поддержки, которые нужно будет удалять вручную, а потом если плохо вычистить, то они будут еще и мешать шарику катиться. Если брать второй вариант с утолщающейся полочкой, чтобы шарик как бы скатывался к плоскости спирали, то поддержек точно не будет, но и неизвестно насколько хорошо будет удерживаться шарик. Я даже печатал фрагмент такой спирали, чтобы посмотреть, как оно будет в реальной жизни. Но все таки победил третий вариант, промежуточный, с бордюрчиком/поребриком в виде уголка. Если его сделать не сильно большим, то принтер умудряется такое и без поддержек напечатать.

Другая проблема с печатью спирали была чисто производственная. Мне никак не удавалось напечатать ее целиком. Не уверен в чем причина — возможно, что у такой фигуры слишком большая поверхность остывания. Пока экструдер пройдет по всей траектории часть модели наверное уже значительно остывала. Но это только мои догадки. Причем, что странно, у самого стола, который подогревается — печать идет нормально, а вот выше поднимается печать и появляются расслоения пластика. При этом, печать маленьких тестовых моделей происходила без проблем. Не очень приятно, когда начал печатать и вроде бы все идет хорошо уже час. Оставляешь печатать на целый день (еще 13 часов печати) пока ушел на работу. Приходишь домой, печать окончена, но получился брак — модель расслоилась на верхних слоях. Я даже уже подумывал печатать спираль по секторам, а потом склеивать. Однако потом мне удалось подобрать режимы печати, температуру и скорость, когда печать прошла полностью от начала до конца с приемлемым результатом. Немного пооставались волоски-тянучки, нужно было бы их все очистить, но тут немного поленился.

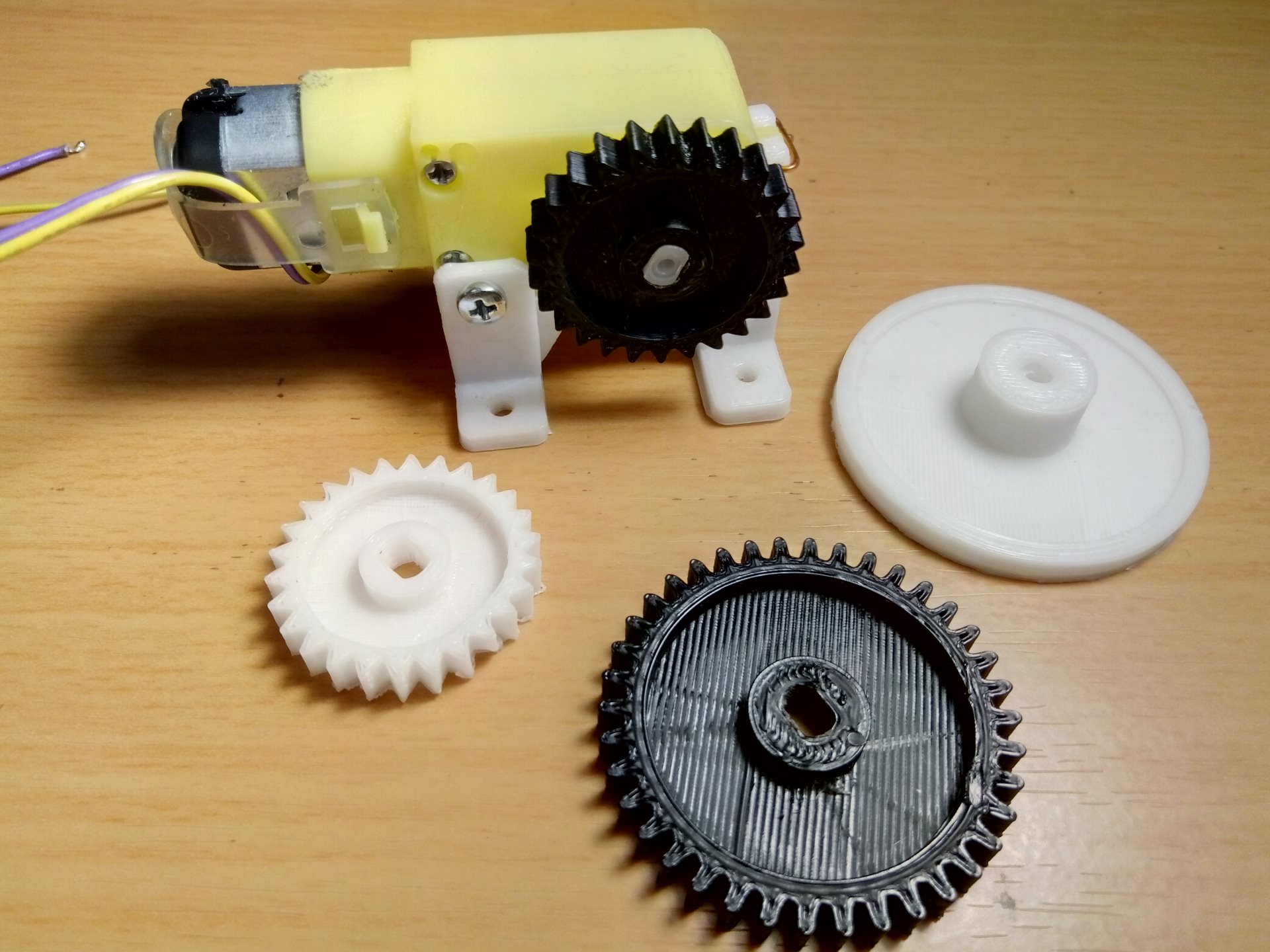

Еще был вопрос, как приводить спираль во вращение. Как видите, по краю спирали идет шестеренка. Я ее честно говоря не рассчитывал особо. Думал главное зубчики на краю спирали сделать, а потом как нибудь придать вращение от игрушечного коллекторного двигателя с другой шестеренкой. Эта идея у меня не заработала по нескольким причинам. Во-первых, шестеренки все-таки нужно предварительно рассчитывать. Во-вторых, идея была почти реализована примерно вот так:

Но тут выяснилось, что не просто регулировать обороты коллекторного двигателя, потом, вал игрушечного двигателя довольно сильно люфтит, да и шумит он в работе неприятно. В общем от этой идеи отказался. Взял шаговый моторчик 28BYj-48 с драйвером двигателя:

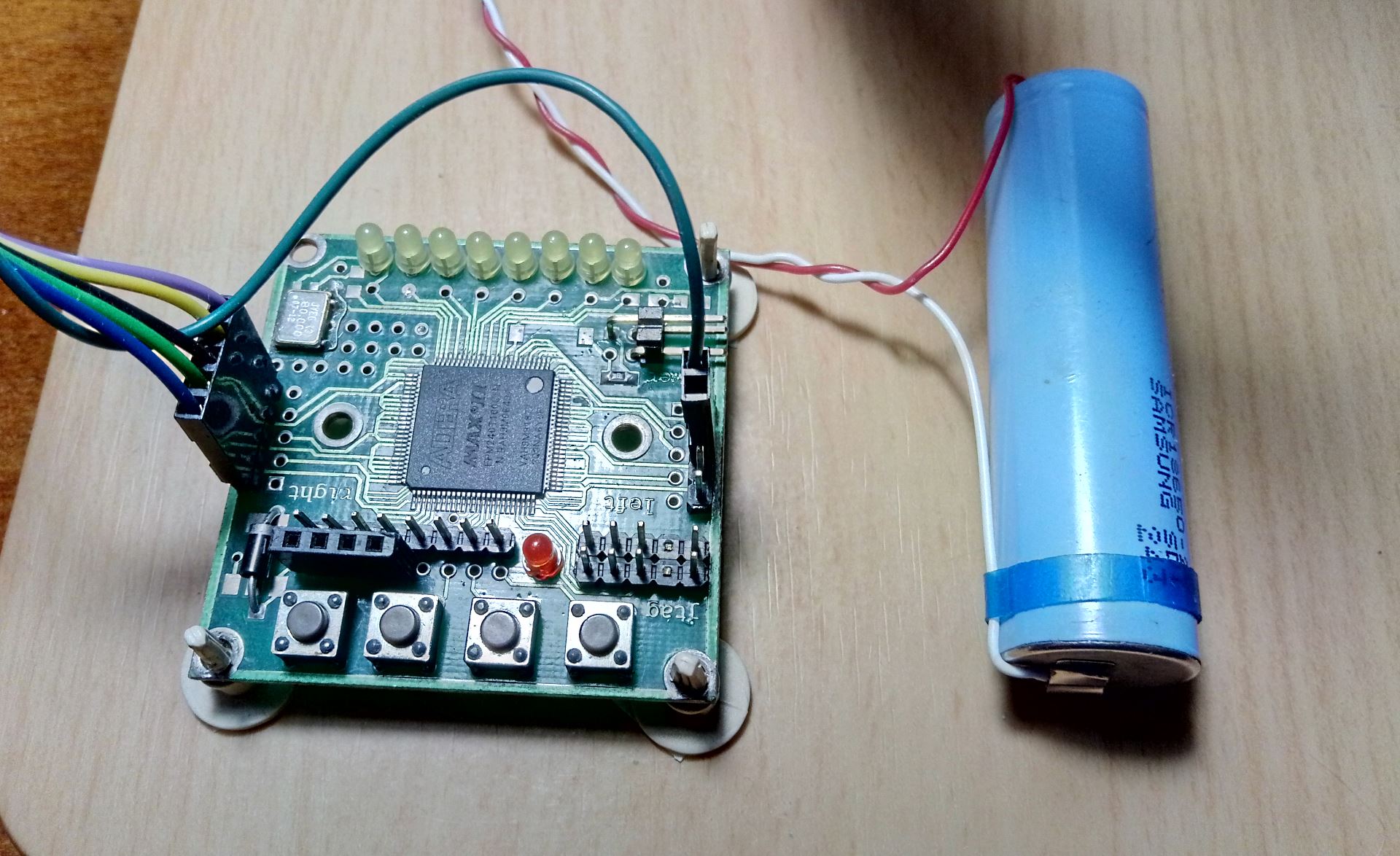

Управление шагами сделал на Verilog в ПЛИС платы Марсоход:

Если кому интересно, как запрограммировать управление шаговым двигателем на Verilog, то это тема отдельной статьи. Теперь и скорость можно легко программировать и работает почти бесшумно. Только теперь жаль, что при печати спирали значительное время печати ушло именно на печать шестеренки. Думаю без нее часа 2 печати бы сэкономил.

Итак, шаговый двигатель 28BYj-48 устанавливается в специальную стойку. Модель стойки, которую я разработал выглядит вот так:

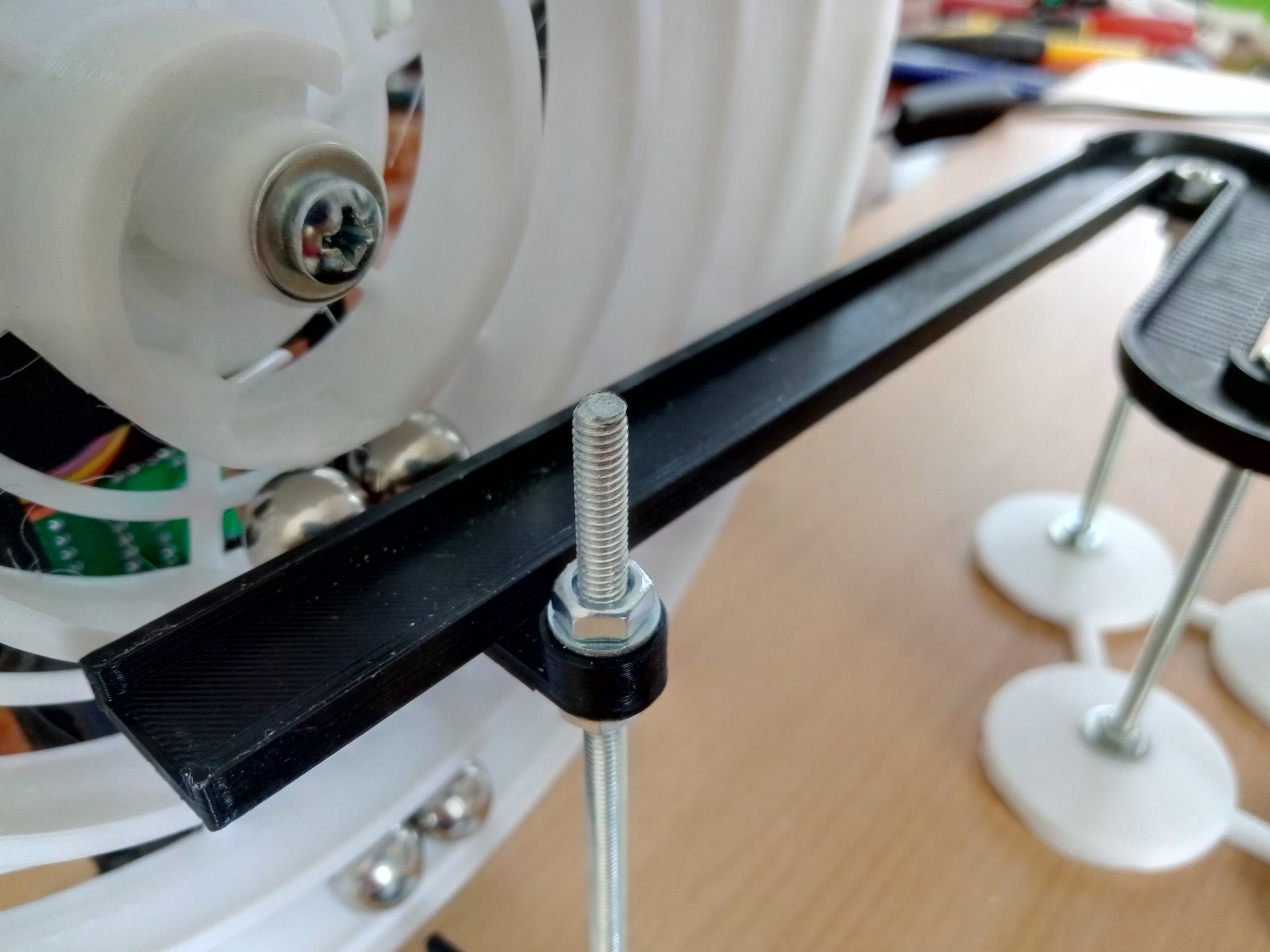

В машине, стойка с двигателем выглядит следующим образом:

Поскольку стойка находится где-то сзади и ее особо не видно, то при печати выставлял толщину слоя побольше, 0.25 мм, там особо точность и красота не нужна, но хоть чуть чуть время печати сэкономить. Хотя, какая уж там экономия времени, если вспомнить, что первый вариант стойки, который предполагалось использовать в варианте с коллекторным двигателем, был вот такой:

Проблема с этой стойкой — большой люфт вала спирали. Ну и опять же, как я уже написал, вариант с коллекторным двигателем и шестеренкой не заработал, так что пришлось и новую стойку под шаговый двигатель делать.

Так уж получается, что почти каждую деталь я печатал минимум по два раза. Первый вариант, даже если почти рабочий приходилось часто забраковывать. Вот, например, деталь «змея»:

Уж казалось бы, что тут может быть не так, но оказалось, что когда шарик спускается по прямой, то разгоняется прилично и вылетает из-за центробежной силы. Пришлось первый поворот увеличивать высоту бортика. Ну и заодно при повторной печати уменьшил высоту слоя печати. Пусть печатает дольше да более качественно. Вот «змея» установлена в машине:

Еще для проекта потребовались плюшки для крепления шпилек М4:

Эти плюшки крепятся к доске двусторонним скотчем — довольно крепко получилось. Смешно, что и четверные плюшки я печатал два раза. Сперва напечатал черным пластиком и с небольшим заполнением. Модель так крепко прилипла к столу 3D принтера, что пока отрывал ее, погнул немного. И все — она не стоит на столе ровно. Но и хорошо, что перепечатывал, комбинировать белый и черный цвет мне кажется была хорошая идея.

Желоба:

Одиночный разворот:

Ну еще ряд второстепенных деталей. В общем пришлось много печатать и перепечатывать. Тем не менее, я рад, что выполнил этот проект. Возможно, через некоторое время мне удастся расширить эту Marble Machine, добавить новых подъемников и спусков, ведь на доске справа еще есть место для следующей машины.

Я подумывал разместить исходники моих моделей, но потом решил, что в этом нет никакого смысла, ведь каждая Marble Machine — это прежде всего фантазия его создателя. Вряд ли кто-то захочет повторять все именно так как оно тут есть. Можно сделать и лучше или просто по другому.

Комментарии (21)

barbos6

01.04.2019 20:52+1Модель так крепко прилипла к столу 3D принтера, что пока отрывал ее, погнул немного

Если ABS, то лучше печатать в закрытом ящике (у меня год принтер жил в картонной коробке из-под пылесоса), на стекле и пиве.

Липнет чудесно, не подрывается, по концу печати, при остывании стола < 70 градусов деталь отскакивает сама.

nckma Автор

02.04.2019 08:07Да, если деталь большая, то при остывании сама отскакивает. Но тут скорее психологическое — ждешь результата несколько часов, вот он напечатан и не терпится взять его в руки и поскорее испытать в машине. Пытаешься снять поскорее и вот — погнул. А нужно было еще минут 15-20 ждать пока остынет стол.

Kocmohabt314

02.04.2019 11:38Всего по одной неудачной детали это не много. У меня пока нет 3D принтера (не могу выбрать, их стало очень много), но очень хочу приобрести и как раз задумался о том, что делать с неудачными деталями? Нужен шреддер для деталек, чтобы он измельчал, плавил и делал заново пригодный для печати пластик.

nckma Автор

02.04.2019 11:40Говорят в крупных городах есть пункты принимающие пластик на переработку. Но точно не знаю где.

roboter

02.04.2019 17:21Увы, но пока только выбрасывать.

Девайс для переработки стоит как 10 кг пластика, качество на выходе не очень + на это надо ещё и время убить.

enjoyneering

02.04.2019 18:53вот обзор одного из таких производств — все сделано на коленке но работает. у парня светлая голова

netricks

Расслоение спирали — это известная проблема печати крупных конструкций. При остывании пластика возникают напряжения в материале. Напряжения распределены в теле изделия и накапливаются по мере печати с каждым новым слоем. Грешат этим материалы с высокой усадкой, такие как ABS, SBS. Решается или закрытой камерой (температура воздуха выше, режим остывания мягче) или подбором более устойчивого к этой проблеме материала (смотреть материалы с малой усадкой), Или конструктивно (Усадка проявляет себя в сплошном массиве. Конструкция в виде фермы (типа эйфелевой башни) или просто с отверстиями в теле более устойчива).

З.Ы. Дорогущий Марсоход, сложнейшая программируемая логическая схема, вершина технической мысли человечества, рулит шаговым двигателем!!! В этом дух нашего времени! :-)

nckma Автор

У меня просто есть несколько этих плат. Поэтому мне проще ПЛИС запрограммировать, чем микроконтроллер.

netricks

… Думаю, тут концептуально верно использовать драйвер шаговика и мультивибратор с подстроечным резистором… Или схему таймера.

DROS

Боюсь современное поколение не в курсе, что такое мультивибратор и что таймер может существовать вне ардуины и ее друзей (я не про кого-то конкретно, а в общем… а то мало ли).

nckma Автор

Это не то чтобы уж вина современного поколения. Просто модульное мышление гораздо удобнее. Вот попробуй собери тот же мультивибратор на транзисторах — думаю дороже выйдет, чем на готовом модуле микроконтроллере. Дороже не обязательно в деньгах, но например во времени реализации.

Alex_ME

NE555. Если есть микроконтроллер в виде рассыпухи, а не виде модуля ардуины, стм или еще чего-то), то отдельный таймер и проще, и меньше деталей.

nckma Автор

Отдельный таймер еще припаять нужно на какую-то макетку. А если есть контроллер в виде модуля, то это удобно и гарантирует расширяемость. Я вот еще собираюсь моторов сюда поставить.

r00tGER

Просто, надо предвидеть очевидный комментарий «микроскопом гвозди» и сразу в статье дать коротенькое пояснение: «плата с ПЛИС уже была под рукой и это был самый быстрый способ завести колесо.».