Есть производственная площадка, все агрегаты работают по часам, соблюдается техпроцесс, в котором участвуют очень опасные или горючие вещества. За всем этим наблюдает дежурный персонал, он работает посменно. По классике, у них есть мнемопанель с лампочками на рисунках, манометрами и датчиками, которые сигнализируют о состоянии оборудования.

Если что-то пошло не так, начинается звуковая и световая индикация. Значит, надо действовать: вносить корректировки в техпроцесс или даже резко всё отключать. Но датчики могут давать сбои или вообще не срабатывать. И, конечно, никто не застрахован от «ложняков», которые тоже надо отслеживать.

Чтобы повысить безопасность и ускорить время реагирования, как раз и нужна система технологического видеонаблюдения. С её помощью специалист может понять, реальная проблема или нет. Или, например, первым увидеть изменение цвета дыма из трубы, а не дожидаться момента, когда бдительные жители соседнего населенного пункта оценят изменения воздуха в соцсетях и через СМИ.

Дальше под катом я расскажу о том, как мы создаем системы технологического видеонаблюдения и какие особенности есть при их внедрении.

«Забудьте всё, чему учили в школе»

В КРОК я работаю в департаменте инженерных и мультимедийных систем, занимаюсь проектированием и внедрением систем безопасности на разных объектах. Иногда на простых — офисы, банки, торговые центры. Иногда на сложных — стадионы, аэропорты, заводы. В последнее время мы стали часто работать именно с промышленными площадками, там востребовано видеонаблюдение не только в целях безопасности, но и для контроля технологических процессов. В одном из таких проектов по реализации системы технологического видеонаблюдения (СТВН), оказался настоящий джентльменский набор сюрпризов и неожиданностей:

масса составляющих, определяющих выбор оборудования и технических решений;

проведение работ в условиях повышенной опасности;

взаимодействие с рядом служб предприятия;

оченьмного бюрократии.

Поэтому мой рассказ о технологии будет перекликаться с некоторыми организационными моментами, с которыми нам пришлось столкнуться.

Для начала немного об особенностях СТВН. Возьмём для сравнения систему охранного телевидения для офиса или учебного корпуса. Для нас как инженеров это «обычный» проект, несмотря на то, что все здания и помещения разные. Первым делом смотрим на внешние факторы — температурные режимы, степень освещения, особенности архитектуры. Затем определяем объекты и области, за которыми надо вести наблюдение. Дальше остаётся подобрать технические параметры камеры — разрешение матрицы, объектив, возможно цвет корпуса. Последнее, кстати, может быть важно не только для заказчика, но и для региона инсталляции. Например, камеры чёрного цвета одного известного вендора имеют свойство быстро перегреваться на южном солнце. Ну и напоследок приправить все программной оболочкой, северной частью и инфраструктурой для связи — и проект готов.

Но как только ты попадаешь на объект, где нужна взрывозащищенная система технологического видеонаблюдения, начинается тема «Забудьте все, чему вас учили в школе». Приоритеты меняются, на многие вещи типа эстетики камер закрываются глаза, а реально значимыми становятся только два фактора — безопасность и надежность. Причем безопасность уже в другом смысле, чем в «обычных» зданиях. Здесь необходимо сохранить безопасность объекта во время работы и инсталляции оборудования, то есть мы не должны навредить своими камерами, кабелями и прочими штуками заводу. Как следствие — цена выбора неподходящего оборудования очень высока.

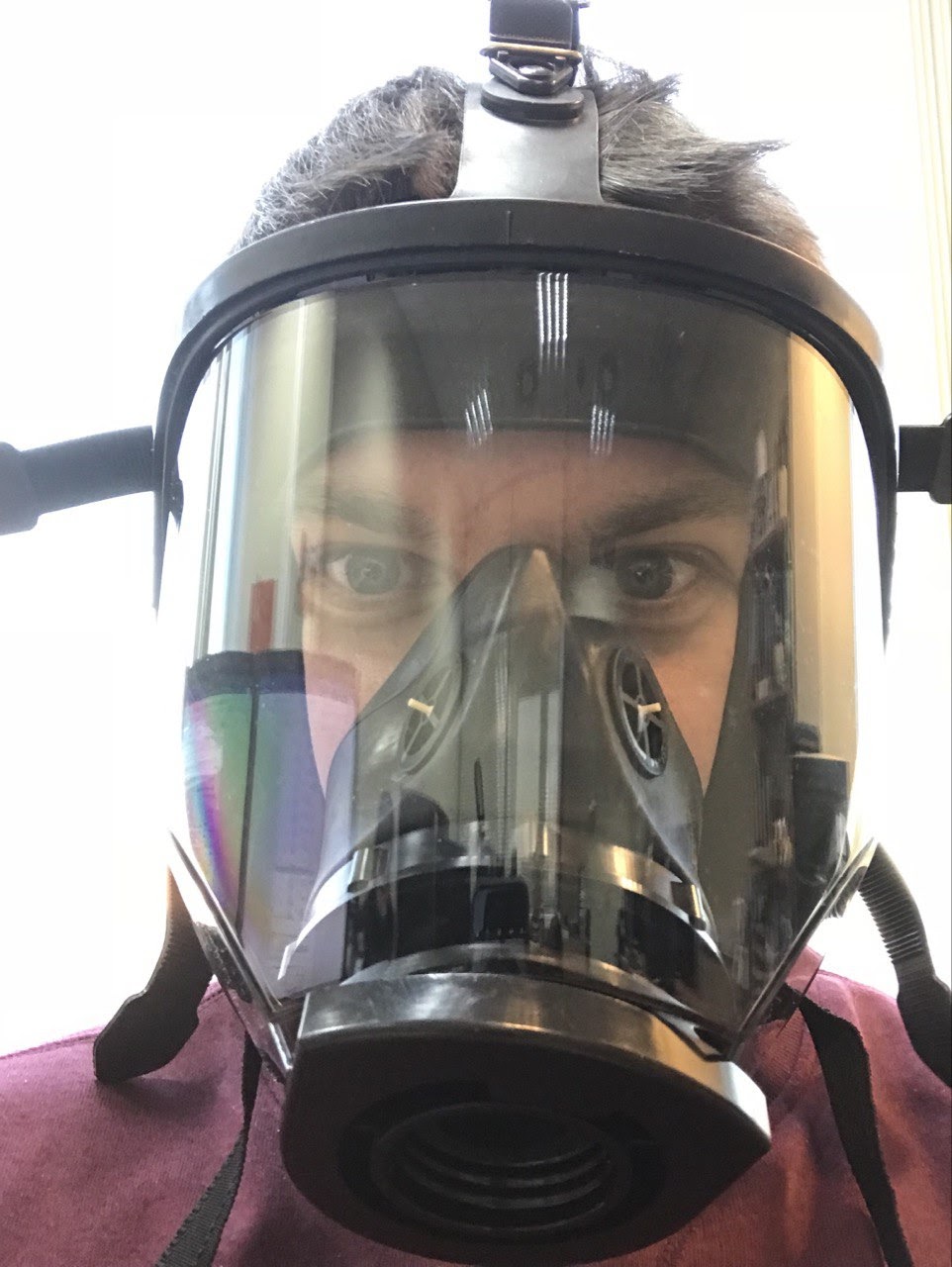

Противогаз есть? Есть!

Тут сделаю первое отступление и расскажу, что на самом деле нельзя просто так прийти и начать делать свою работу, скажем, на нефтеперерабатывающем предприятии. Сначала мы должны были потратить один день на прохождение инструктажа и получение пропусков. Для этого мы 5 (пять!) часов в компании 100 любезных господ с вахты стояли в очереди на улице, чтобы прослушать важную информацию. Настрой был слегка негативный, но инструктаж на удивление оказался полезным: основные правила ОТ и ТБ мы, естественно, знаем, но на предприятии своя специфика и ее много. В дальнейшем всё это помогло нам сэкономить весьма крупную сумму на штрафах. Правила ТБ на таких предприятиях — закон, и словить 50k штрафа — вообще не проблема. Поэтому слушаем, расписываемся и бежим за пропуском.

Уже в следующий приезд мы заранее договорились, чтобы нас ждал начальник установки, иначе мы просто рисковали сразу уехать домой. Приехать и пойти на установки нельзя, в лучшем случае просто отберут пропуск. И, кстати, в таких проектах можно не волноваться про полезные для здоровья 20k шагов в день — они точно будут. Площадки разбросаны по большой территории, и всё обойти сложно даже за два дня. Ещё и поэтому, кстати, СТВН и нужна: если оператор побежит осматривать установку, на это уйдёт немало времени.

Далее проходим ещё один инструктаж на месте, приматываем к себе противогаз и... никогда с ним на объекте не расстаёмся, иначе штраф. Но как показала практика, противогаз на предприятии действительно нужен.

Что для меня еще оказалось интересно, так это то, что промышленное предприятие — живой и буквально бурлящий организм. Можно, например, столкнуться с ситуацией, когда эстакаду, на которой основывалась половина проекта, снесли, пока шло проектирование. А колонну размером с шестиэтажный дом перенесли в другое место. И да, то единственное здание на площадке, куда вы всё сводили, перестроили к концу проекта. Так что я вывел правило — всегда интересоваться планами заказчика не только на текущий, но и на следующий год. Чтобы не получилось так, что при выходе на реализацию мы имеем дело с совсем другой площадкой. Ну и честно скажу, что ещё один из наших таких проектов был изменен в ходе работ по проектированию на 30-40%.

Подготовительный этап

Итак, вернемся к СТВН. Она должна повысить уровень безопасности на предприятии, быстро снять спорные вопросы и дать полную картину, что сейчас происходит на агрегате или узле. Мы помним, что такие системы, как правило, создаются на предприятиях, где безопасность играет ключевую роль. И иногда действительно всё решают минуты.

В случае с СТВН обследований объекта обычно бывает три-шесть, а не одно на два часа, как с обычным проектом. Затем приходится нырять в горы бумаг, так как многие вопросы рождаются по ходу обследования и проектирования. В таких проектах мы каждый раз штудируем матчасть, закидываемся книжками и, например, нормативами по взрывозащите, вспоминаем институтский курс химии и читаем, какие на конкретном заводе есть вещества и что с ними происходит. Так как мне в принципе интересно погружаться в технологии, то я даже поверхностно прошёлся по всем техпроцессам на разных установках. Но это было после того, как закончилась битва с нормативкой и правилами устройства электроустановок))

Что еще важно при создании СТВН?

Изучая всю нормативную документацию по требованиям к данному объекту или системе, надо помнить, что неважных пунктов тут нет. А цена изменений в проектном решении очень высока, так как мы работаем со специфическим и дорогим оборудованием. И тут просто поменять камеру не получится.

Нужно погружение в объект и много вопросов на месте: «А что тут вас? А здесь что храните? А это опасная зона? А почему вы так делаете?». В таком проекте невозможно оградиться от всего, что окружает систему видеонаблюдения, да и камеры могут повлиять на всю «среду».

Третье: надо спрашивать у персонала, что и как они хотят с помощью СТВН мониторить. В случае с обычными проектами мы часто лучше охранников знаем, как и что им нужно смотреть. С технологическим видеонаблюдением так не выйдет, потому что у каждого предприятия и каждой конкретной установки своя специфика: где-то надо смотреть на задвижку, где-то на дверь печи. И не должно быть ситуаций, когда нужная труба в правом верхнем углу на срезе, а выход из неё виден на 2 см. Иногда такое встречается, и как результат — персонал просто не хочет с такой системой работать, так как нужно напрягать зрение, а полезной информации минимум.

Тут нужно снова сделать отступление и сказать, что на крупных промышленных комплексах начальник каждой установки — это царь, который решает практически всё и нянчится со своей площадкой, как считает нужным. Поэтому он может очень сильно ускорить нашу работу и решить многие вопросы, а может накинуть проблем и мыслей, чтобы подумать. И если ты приедешь к нему, такой клёвый парень, и скажешь: «Мне вообще всё равно, что у вас творится. Скажите, куда камеры ставить и как кабель класть», — думаю, как минимум возникнет лёгкое недопонимание.

Технологии и решения: что мы использовали

В нашем проекте мы использовали оборудование только во взрывозащищенном исполнении — это оптимальное решение для завода, где есть горючие вещества. Подбирали специальные кожухи для камер, брали коммутаторы в специальных корпусах.

В итоге у нас на проекте было:

80 камер во взрывозащищенных кожухах типа Ex tb IIIС T80°C. Они подбирались по специальным требованиям среды на площадках. Главная опасность — пары горючих веществ и взрывоопасный газ. Мы выбрали специальное исполнение кожуха с герметичными вводами, чтобы даже в местах входа кабеля ничего не могло просочиться к нашему оборудованию. При это стоит особое внимание обратить именно на кабельные вводы, так как они отличаются в зависимости от типа используемого кабеля, его оплётки и брони. К каждому кожуху подходят питание и сам информационный кабель.

30 взрывозащищенных коммутаторов. Аналогично камерам выбирали и линейное оборудование. Все очень большое и тяжёлое, как мы любим, поэтому заранее требовалось подобрать и места для креплений. Как правило, нужны крепкие металлические или бетонные опоры. Вешали такие коммутаторы втроём. Для сравнения: есть боксовые уличные коммутаторы — по сути, герметичная пластиковая коробка весом в 10 кг. Такую легко повесит и один человек. С кабельными вводами ещё интереснее — теперь ты уже можешь ошибиться не на один вход в камеру, а на 6-8, так как это оборудование агрегации. И после подбора ещё пару ночей я просыпался в поту, что где-то ошибся на 2 мм, и кабель будет болтаться или не влезет.

4 км оптического и 6 км медного кабеля и порядка 1,5 км лотков. Лоток есть лоток — бери больше, кидай дальше. Но специфика предприятия в том, что надо всё делать на специальных эстакадах, а кроме нас там ещё 100500 устройств и линий. А поскольку эстакады высокие, нам нужен подъемник + куча согласований, план работ, и всё по ТБ. И да, красную ленточку для ограждения тоже не забываем, а то минус круглая сумма (в некоторые моменты реально задумываешься, что если бы люди знали, сколько штрафов они могли бы получить, то даже не подумали бы там работать. Но зато потом, уже «прожжённым» —

(плохое слово для завода)опытом, им ничего не страшно.серверы, стойки, АРМ на всех площадках

около тонны дополнительных подвесов и металлоконструкций. Как я уже говорил, работа на таком объекте — процесс творческий, и монтажники со всей фантазией собирают линии. Иногда экономия идет, а иногда один кронштейн выходит, как творение для выставки конструкций из металла.

Особенности инсталляции: «крутить гайки можно, жечь нельзя»

Инсталляция СТВН на предприятии, где есть горючие вещества, — это отдельная история. На любое действие с использованием электрооборудования или с повышением температуры необходимо не только оформлять бумаги, но и останавливать работу установки или оборудования. Это все делать очень не любят, поэтому приходится искать разные пути решения и по минимуму прибегать к огневым работам. И, конечно, надежды, что «просто_получится_все_присверлить» в таком проекте нет.

Например, одна из главных сложностей — это кронштейны. Их просто нет для такого формата, надо придумывать и выпиливать под каждую опору соответствующий агрегат. В большинстве своем они представляют собой металлический профиль, стянутый шпильками. В итоге выглядят они примерно вот так, как на этом фото из Интернета:

С кабелем была интересная история. Большую его часть необходимо прокладывать в лотке, но не везде его физически можно было смонтировать. При этом рядом мы нашли лотки с силовым кабелем и КИП. Но при первой же попытке согласовать прокладку кабеля по чужим трассам и лоткам столкнулись с необходимостью неделю выяснять, кому это всё принадлежит, так как на площадке было несколько структур одного предприятия. Но если попробовать и положить кабель без согласования, через пару дней сразу появится ответственный, который с радостью его оттуда выкинет. Классика жанра)

Как решали? Бригадир монтажников очень адекватно подошел к задаче — много сам ходил и общался со службами на объекте. Где-то договаривались, где-то делали с нуля, иногда подключали заводское управление.

Что получилось

Как итог — вся система была смонтирована и запущена за 6 месяцев на нескольких площадках завода. Пусконаладка шла параллельно с монтажом, поэтому заняла не более 15 дней по завершению работ. Это ещё один пример экономии времени, так как первичную настройку оборудования делал квалифицированный бригадир, а инженеры выезжали для поднятия серверов и центрального ПО только на заключительных этапах.

Предприятие получило несколько абсолютно самостоятельных кластеров с технологическим видеонаблюдением. Теперь операторы на местах с помощью видео контролируют и оценивают обстановку и по необходимости передают информацию в службы контроля. По тревоге, какой бы она ни была, человеку не нужно делать марш-бросок на 2 км по площадке и затем обратно, чтобы «просто посмотреть» или оценить обстановку. Также система предусматривает вывод особо важных зон в единый мониторинговый центр заказчика.

Если остались вопросы по теме поста, пишите в комментарии, постараюсь ответить. Моя почта — IVoloshin@croc.ru

little-brother

Работал на парочке буржуйских предприятий и там также были описанные нормы: первичный инструктаж под роспись, исключение праздношатания, резка болгарками в строго ограниченных зонах и запрет прокладки, где-нипопадя. Так что из конкретной специфики это только противогаз и Ex, да и тот в текущих реалиях решается несложно.

>>Мы выбрали специальное исполнение кожуха с герметичными вводами, чтобы даже в местах входа кабеля ничего не могло просочиться к нашему оборудованию

Вы уверены, что Ex защищает оборудование, а не окружающую среду от вашего оборудования? ;)

VolIT Автор

Всё правильно подмечено. Все элементы взрывозащиты используются для защиты окружающих технологических установок от возможного воздействия нашего оборудования, как я и писал в начале. Первостепенно — это безопасность предприятия и технологических процессов