Хабр, привет. Я, Роман Юшков, работаю руководителем направления систем неразрушающего контроля в «Северстали». Я расскажу, как на металлургическом производстве осуществляется контроль качества и как в условиях непрерывной работы агрегатов удается добиться единообразия характеристик выпускаемой продукции.

В статье мы будем говорить о специализированных измерительных комплексах — системах неразрушающего контроля (СНК), которые автоматизируют многие этапы проверок. На территории череповецкой промплощадки ПАО «Северсталь» на всех этапах изготовления продукции функционирует порядка 240 измерительных комплексов, а наша служба обеспечивает внедрение технологий СНК на производстве, техническое обслуживание систем и экспертную поддержку.

Несколько слов о неразрушающем контроле

Неразрушающий контроль (НК) — это проверка качества изделия без его разбора, демонтажа или разрушения. Для этого используются методы, которые проверяют основные характеристики изделия без вмешательства в его целостность. В противопоставление, существует разрушающий контроль, который обычно используется для определения пределов прочности и надежности. Изделие гнут, ломают или полностью разрушают.

Методы неразрушающего контроля могут использоваться для проверки большого количества характеристик изделий: толщина и ширина материала, выпуклость и серповидность, неплоскостность, овальность и диаметр, химический состав, поверхностные и внутренние дефекты... Это лишь малая часть того, что можно проверить.

Невозможно проверить все эти характеристики одним способом, поэтому для неразрушающего контроля используются разные физические процессы. Например, мы используем шесть основных методов измерения:

На основе радиоизотопных приборов (РИП), закрытых радионуклидных источников (ЗРИ);

На основе рентгеновского излучения (РУ — рентгеновские установки);

На основе машинного зрения;

На основе лазерного излучения (различные спектры);

На основе ультразвука (УЗК);

На основе радиоволн.

Каждый из представленных методов НК имеет свои достоинства и недостатки и используется для выполнения определенного типа измерений. Универсального метода, увы, нет: физика процессов разная, условия технической реализации проектов различаются. Поэтому каждый из этих методов используется там, где его эффективность будет максимальной при минимальных затратах.

Для наглядности приведу несколько примеров:

Машинное зрение используется для распознавания дефектов поверхности проката.

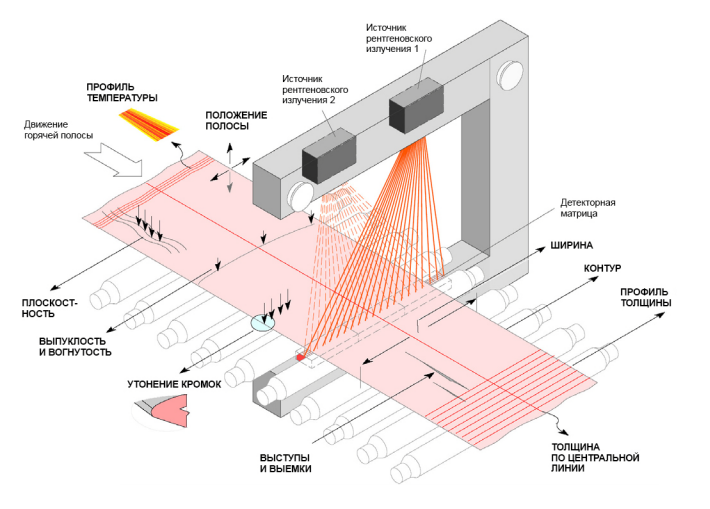

Рентген используется для измерения физических величин (толщина, ширина, неплоскостность и т.п.) с высокой точностью (до 0,1% от номинала) и частотой.

Радиоизотопы обеспечивают стабильные измерения в условиях неблагоприятной внешней среды (пар, вода, грязь, температура, вибрация и т.п.), а также имеют простую конструкцию и низкую стоимость.

Ультразвук традиционно применяется для определения внутренних дефектов изделий.

Автоматизированные системы неразрушающего контроля

Качество можно контролировать и вручную. Но в условиях непрерывного производства ручной контроль неэффективен. Он не позволяет использовать многие из указанных методов, а самое главное, вручную невозможно проверить всю продукцию, только выборочно. А современные измерительные комплексы позволяют контролировать качество с минимальным вмешательством человека в сам процесс измерения. Теперь специалисты выступают в роли администраторов или контролеров.

Измерительные комплексы, которые используются в современных АСНК, обычно стационарные и довольно дорогие. Зачастую это узкоспециализированные системы автоматического управления (САУ) по отдельному проекту, стоимость которых может достигать нескольких миллионов долларов или евро. Измерительный комплекс — это совокупность программно-аппаратных средств, выполняющих процесс измерения параметров изделий, а также периферийной инфраструктуры (металлоконструкции, пневматика, гидравлика, охлаждение, электрика и др.), которая обеспечивает надежную работу комплекса.

Что делают измерительные комплексы? Они измеряют физические характеристики объекта, а также обеспечивают представление результатов в требуемом формате, их обработку и хранение. Добавьте к этому интеграцию с системами управления технологическими процессами и общезаводскими системами статистики, аналитики, учета и контроля, и портрет автоматизированной системы неразрушающего контроля (АСНК) готов.

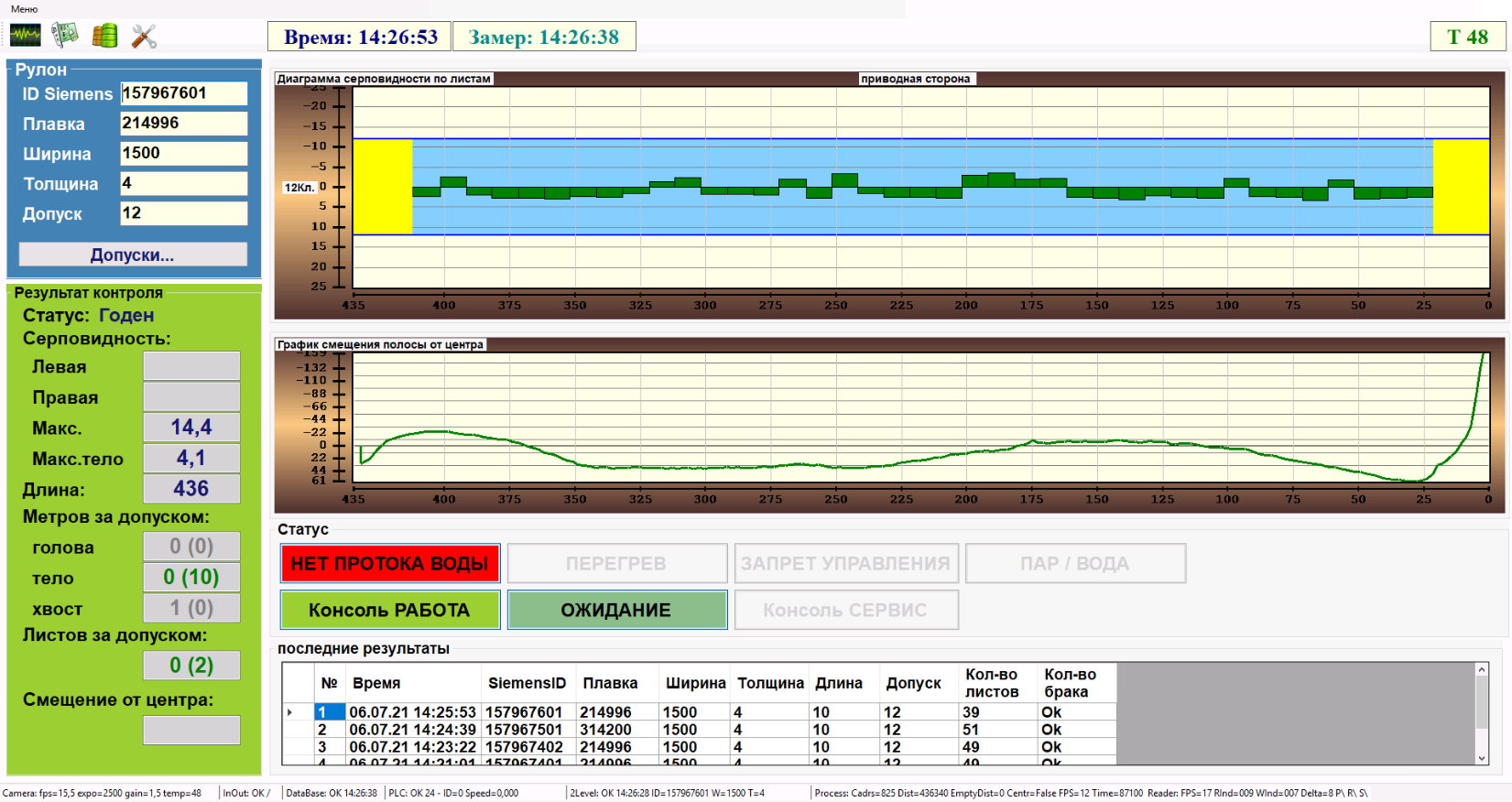

Один из примеров такой АСНК — система измерения (СИ) серповидности проката. Она смонтирована в линию стана 2000 на участке завершающей обработки горячекатаного листа — перед смоткой в рулоны:

Эта система представляет собой целую совокупность взаимосвязанных подсистем, каждая из которых выполняет определенную функцию.

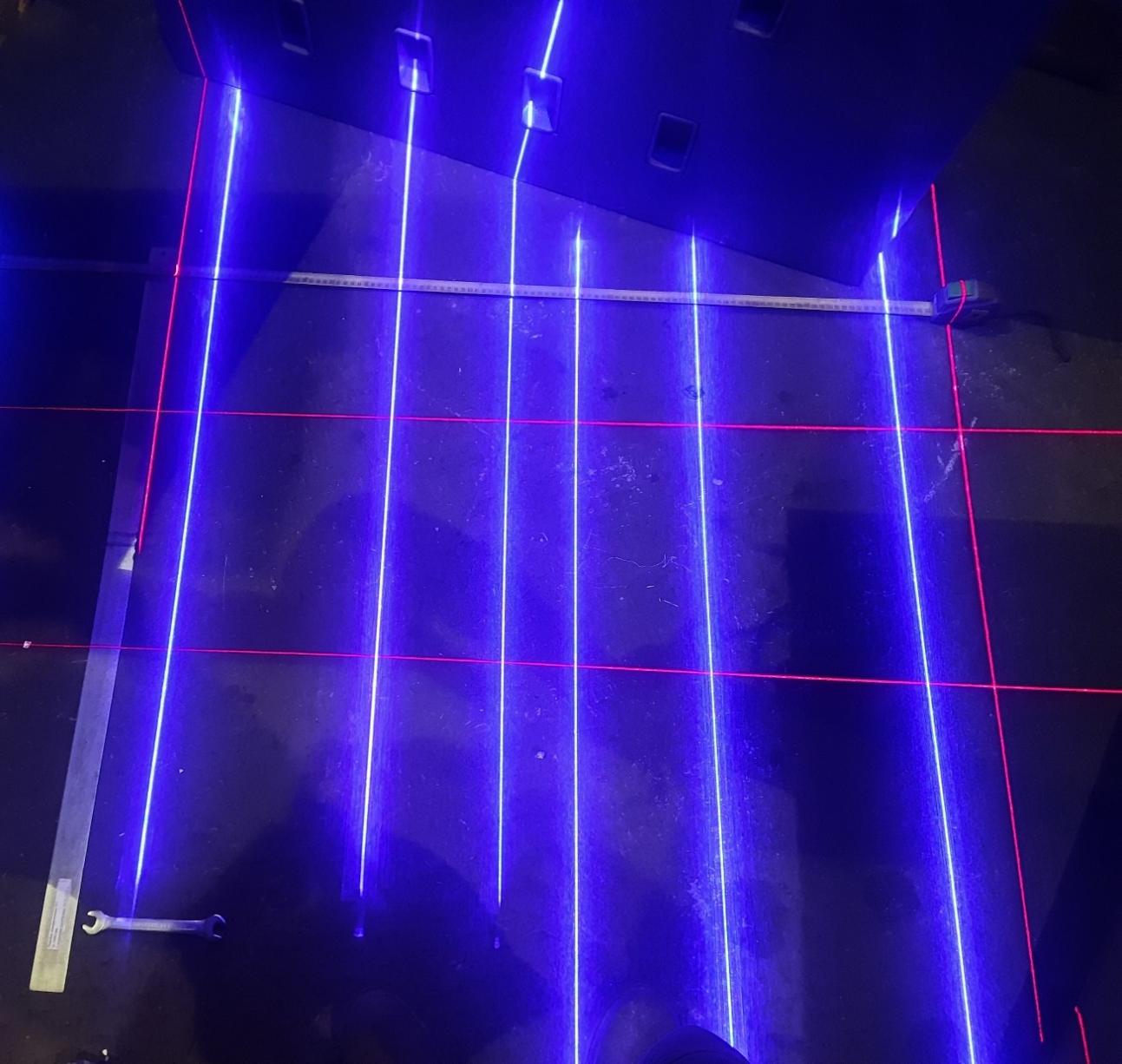

Измерение серповидности металлического листа выполняется с помощью линейных лазеров и инфракрасных камер, настроенных под определенным углом. Система измерения откалибрована по эталонным образцам и имеет определенную метрологическую точность (не более +/- 1мм на 3 метра длины от номинального значения).

Г-образная конструкция, на которой закреплено измерительное оборудование, снабжена поворотным механизмом. Поворотный механизм переводит измерительный зонд в одну из позиций: Измерение или Сервис.

Результаты измерения обрабатываются программно и хранятся на отдельном сервере.

Визуализация процесса измерения для персонала реализована отдельной машиной на посту управления.

Обмен данными реализован через внутреннюю (между устройствами СИ) и внешнюю (с АСУТП 1, 2 уровней) технологические сети.

Для очистки объективов камер и линз лазеров от пыли и грязи используется сжатый воздух, который предварительно сушится и очищается на мобильной станции воздухоподготовки.

Охлаждение измерительного оборудования выполняется с помощью жидкостной системы охлаждения — отдельно стоящего чиллера и системы теплоотвода.

Для лучшего понимания, в чем заключается суть работы СНК, какие могут быть дефекты и что они из себя представляют, приведу несколько примеров:

1. Серповидность листа — расчетный параметр, который показывает искривление участка полосы металла по дуге в плоскости проката. Задача системы — рассчитать этот параметр и предоставить информацию оператору, специалисту по качеству и АСУТП;

2. Клиновидность листа (поперечная разнотолщинность) — расчетный параметр, который показывает разницу в толщине листа в поперечном разрезе по всей его ширине.

3. Выпуклость листа — расчетный параметр, который показывает увеличение толщины проката от краев к центру или ширины от концов полосы к середине.

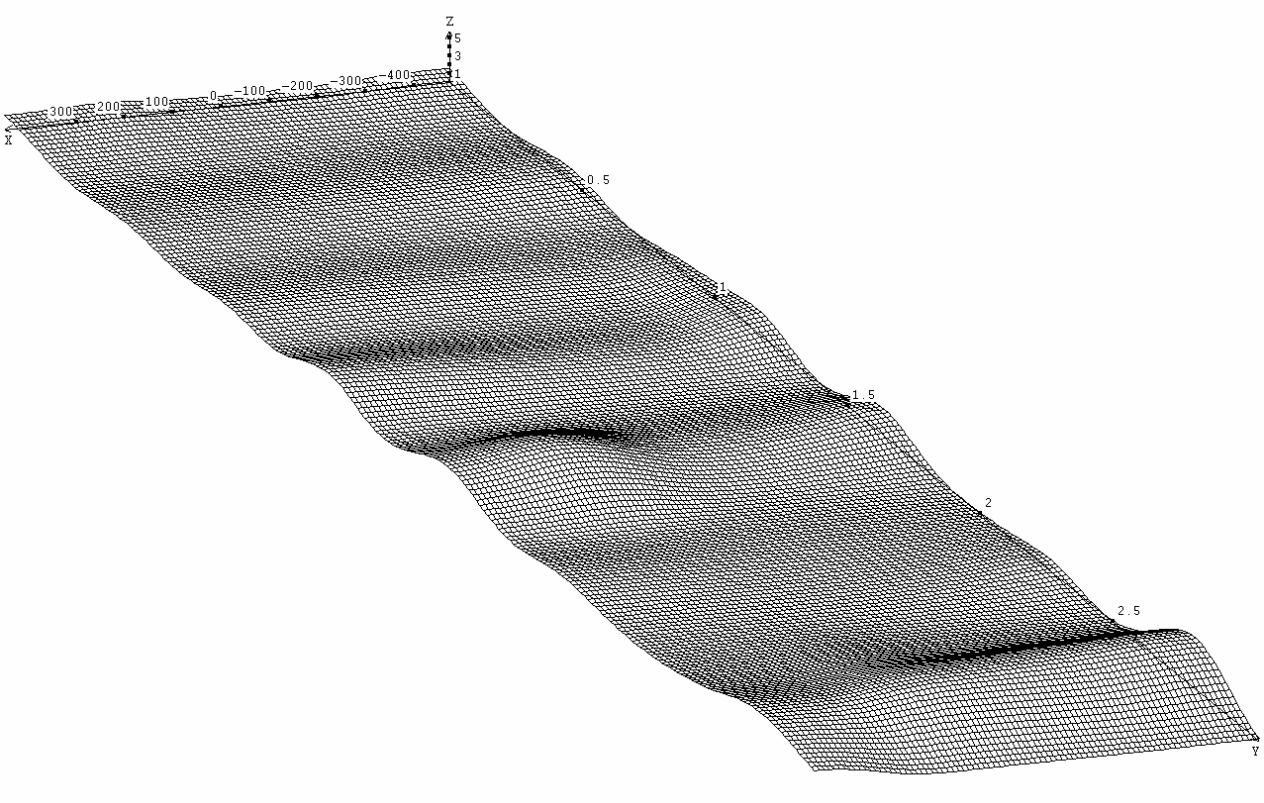

4. Неплоскостность (планшетность) листа — расчетный параметр, который показывает однородность поверхности полосы металла на определенном участке (площади). Выражается в отсутствии коробоватости и/или волнистости, иначе говоря — идеально плоская поверхность на определенной площади;

5. Волнистость листа — расчетный параметр, который показывает отклонение от плоскостности. Визуально определяется в виде периодически чередующихся гребней и впадин на поверхности;

6. Коробоватость листа — расчетный параметр, который также показывает отклонение от плоскостности. Визуально определяется в виде имеющей одну вершину местной выпуклости или вогнутости одновременно в продольном и поперечном направлениях на поверхности;

7. Температурный профиль листа — значение температуры прокатываемой заготовки в каждой точке по всей площади. Этот параметр критичен, так как влияет на образование различных дефектов прокатки.

8. Дефекты смотки рулонов — различные дефекты готовой продукции, возникающие из-за некорректных действий оператора или некорректной работы сматывающего устройства. Результат — прямые потери производства.

Это лишь часть дефектов или рассчитываемых параметров, которые отслеживаются системами контроля качества, операторами и специалистами по качеству. Более полная информация по различным дефектам есть в ГОСТах (например, ГОСТ 26877-2008).

Основная задача этих систем — вовремя обнаружить дефект или отклонение в номинальных значениях, определить их причину, скорректировать работу агрегата, устранить причину появления брака или отбраковать уже выпущенную продукцию.

Построение системы контроля на примере ЛПЦ-2

Качество продукции проверяется на всех этапах производства ЧерМК, при этом используются разные средства и методы контроля, а не только НК. Так как данный процесс многогранен и о нем можно рассказывать долго, я предлагаю рассмотреть один пример — производство плоского проката.

На этапе производства плоского проката готовые отлитые стальные заготовки используют для производства горячекатаного или холоднокатаного проката с широким спектром параметров толщины, ширины и других параметров. Также здесь выполняют травление и покрывают металл цинковым, алюминиевым или полимерным покрытием для придания изделию дополнительных свойств.

Остановимся на этапе производства горячекатаного листа в листопрокатном цехе ЛПЦ-2:

1. Отлитая в сталеплавильном производстве заготовка (сляб) поступает по конвейеру с промежуточного склада в газовые печи стана 2000 для разогрева. Без разогрева никак — сталь поддается обработке только в горячем состоянии.

2. Очередность подачи заготовок определяется автоматической системой распознавания маркировки по заранее подготовленному графику прокатки.

3. Разогретый сляб выдается на линию прокатки для механической обработки на агрегате согласно требованиям заказчика. Обработка заготовки выполняется с помощью прокатных клетей, которые установлены в линии стана.

4. Параметры заготовки и горячекатаного листа контролируются на каждом этапе обработки:

Система измерения ширины за 1-й клетью черновой группы стана контролирует ширину заготовки до начала обработки;

Система измерения ширины за 4-й клетью черновой группы стана контролирует ширину заготовки для настройки чистовой группы клетей;

Система измерения толщины за 5-й клетью черновой группы стана контролирует толщину, а также рассчитывает выпуклость и клиновидность листа для настройки чистовой группы клетей;

Линейный сканирующий пирометр за 5-й клетью черновой группы контролирует температуру нагрева заготовки перед чистовой группой клетей. Заготовка должна быть равномерно прогрета в печах по всей ширине и длине. Равномерный нагрев обеспечивает одинаковую пластичность металла.

Система центрирования полосы перед чистовой группой клетей контролирует положение заготовки перед подачей в летучие ножницы чистовой группы. Летучие ножницы отсекают «голову» и «хвост» заготовки перед обработкой в чистовой группе.

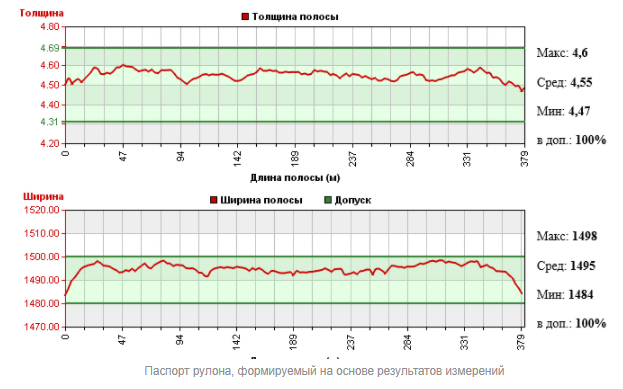

Система измерения профиля проката за 12-й клетью чистовой группы аттестует выходные характеристики полосы металла после обработки в чистовой группе клетей: толщину, ширину, неплоскостность, клиновидность, выпуклость. Результаты измерения заносятся в паспорт рулона.

Система измерения профиля проката за 12-й клетью чистовой группы (дублирующая) выполняет аналогичные функции, что и предыдущая система. Работа в тандеме необходима для подтверждения результатов измерения и аттестации выпускаемой продукции.

Система распознавания поверхностных дефектов за 12-й клетью чистовой группы контролирует отсутствие дефектов поверхности горячекатаного листа с обеих сторон после обработки на линии стана. Используется для аттестации и отбраковки рулонов.

Система измерения серповидности проката за чистовой группой клетей контролирует серповидность полосы.

Система контроля качества смотки рулонов групп моталок №1 и №2 контролирует качество смотки рулонов. Качественная смотка нужна не только для эстетической привлекательности, но и для сохранения параметров геометрии проката и защиты от появления дефектов, вроде замятия кромок листа или сдавливания.

Система распознавания маркировки рулонов на промежуточном конвейере рулонов распознает маркировку готовых рулонов и передает информацию на склад. На складе определяется дальнейший путь для данного рулона, а также очередность дополнительной обработки (при необходимости).

Также, отдельно, на участке подготовки валков стана 2000 используется пассаметр собственной разработки. Пассаметр — измерительный прибор для расчета внешних диаметров деталей, в данном случае прокатных валков. Качество подготовки поверхности прокатных валков напрямую влияет на качество продукции, так как именно с помощью валков заготовке придают требуемые геометрические параметры.

На всех этапах изготовления нужно контролировать геометрические параметры в реальном времени для оперативного принятия решений по регулировке параметров агрегата. Измеренные значения отображаются на экране визуализации у оператора, управляющего работой агрегата. Также они передаются в машину верхнего уровня для автоматической настройки техпроцесса и его анализа.

Ниже один из примеров визуализации. Сверху — текущее задание с определенными параметрами. Слева примеры параметров, которые необходимы оператору для принятия решения и контроля за состоянием. На этом скриншоте изображены толщина по нескольким точкам, параметр клина и разнотолщинности. Плюс тут же в графическом виде отображаются параметры толщины и ширины проката каждые 0,5 метра с привязкой к длине заготовки.

Одновременно с измерением геометрических параметров выполняется контроль наличия дефектов поверхности: вмятины, царапины, выкрашивания и т.п. Вот несколько примеров дефектов, которые можно распознать при помощи автоматизированных систем:

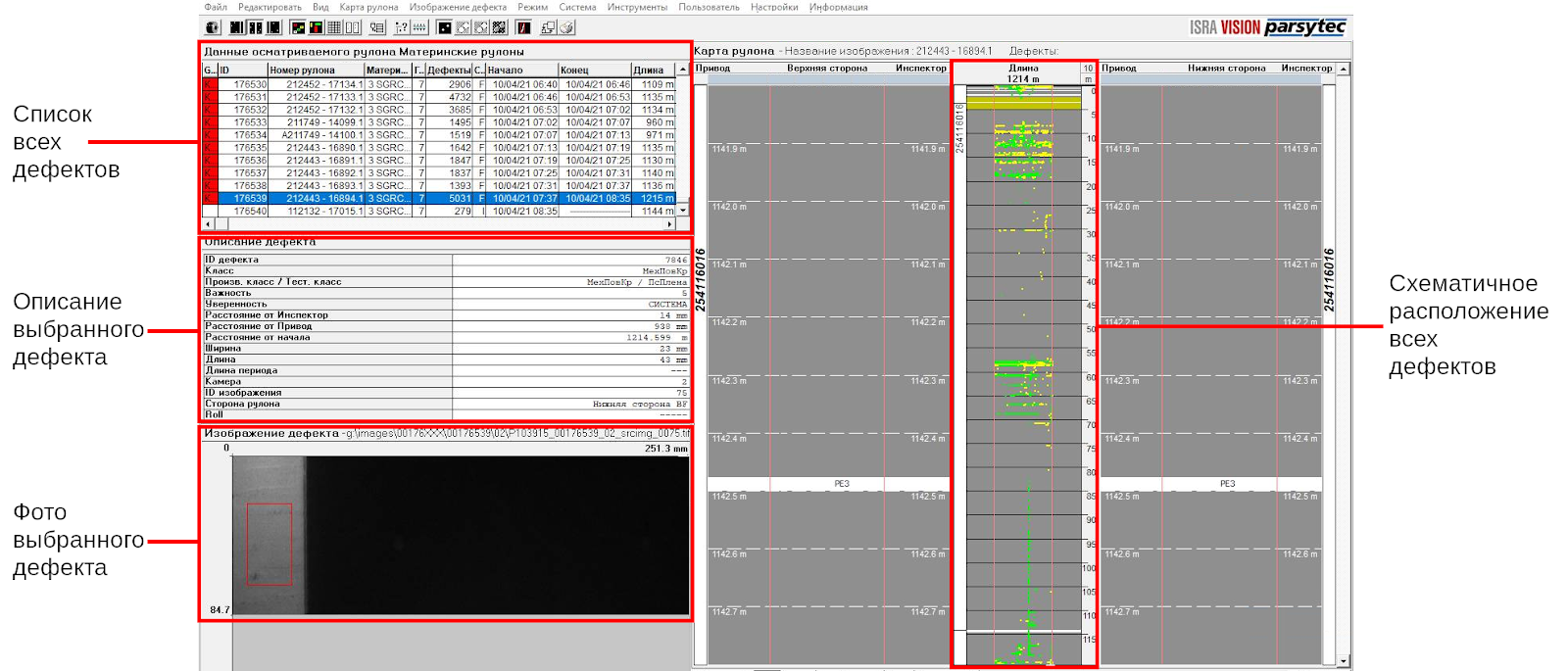

Обнаружение дефектов поверхности металла реализовано на основе машинного зрения. Система фотографирует поверхность полос металла с помощью высокоскоростных камер. ПО распознает возможные дефекты поверхности и выделяет их на отдельных снимках. Выделенные дефекты привязываются к длине полосы, это позволяет специалисту ОТК просматривать весь перечень обнаруженных дефектов в каждом отдельном рулоне.

На основании этих данных специалист ОТК принимает решение, что делать с листом дальше: отгрузить заказчику, списать в брак или отправить на переработку. Также этот лист можно отгрузить за меньшую стоимость другому заказчику, который менее требователен к качеству.

Новые типы дефектов, которые могут быть обнаружены в процессе производства продукции вносятся в специальный классификатор дефектов системы измерения и запоминаются.

Разработка собственных систем измерения

Как правило, крупные фирмы-производители измерительного оборудования заранее создают линейку типовых проектов своей продукции. Но им не всегда удается учесть требования заказчика, потому что требуется индивидуальный подход с учетом специфики производства. Поэтому мы либо самостоятельно дорабатываем поставляемое оборудование, либо реализуем собственные проекты. Например, мы сами разработали систему контроля качества смотки рулонов стана 2000, ЛПЦ-2.

Дефекты смотки рулонов достаточно распространены. Как правило, они возникают из-за некорректной настройки оборудования или ошибок персонала. Это приводит к существенным потерям, так как ни один заказчик не примет продукцию с таким дефектом.

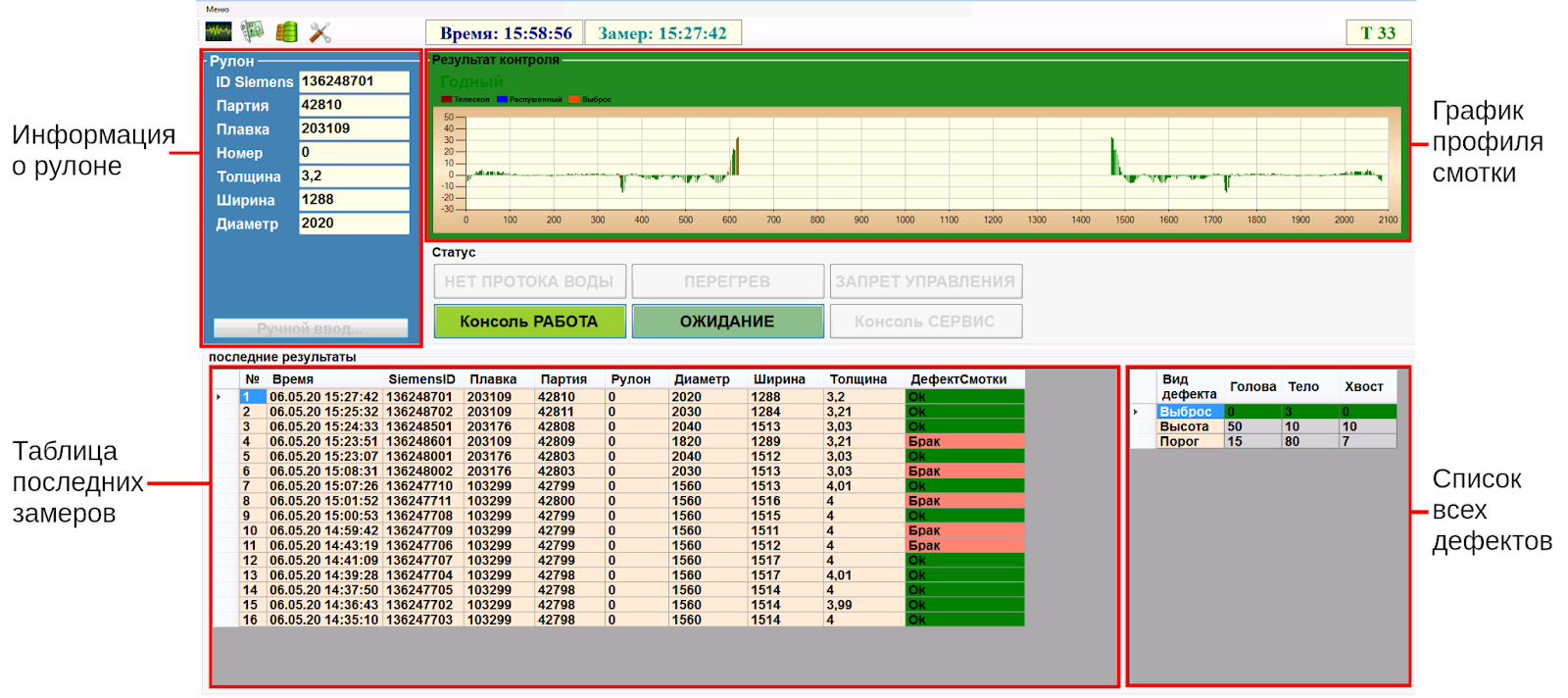

Для контроля за выполнением смотки и оперативного устранения причин мы разработали систему контроля качества смотки рулонов:

разработали концепцию;

разработали проект;

определили необходимое расположение на агрегате;

написали ПО;

выполнили пусконаладочные работы.

Непосредственную реализацию «в железе» выполняли подрядчики, они же ее установили и смонтировали.

Система определяет три вида дефектов смотки: «Телескоп», «Распущенные витки» и «Неравномерная смотка».

В основе процесса контроля и измерения лежит принцип лазерной триангуляции. Измерение выполняется с помощью лазерных 2D профилометров российского производства.

В результате реализации этого проекта удалось:

Автоматизировать процесс контроля качества смотки рулонов и снизить количество брака;

Автоматизировать процесс отбраковки/переназначение рулонов на последующих переделах, а также на складе готовой продукции;

Визуализировать процесс измерения на посту оператора.

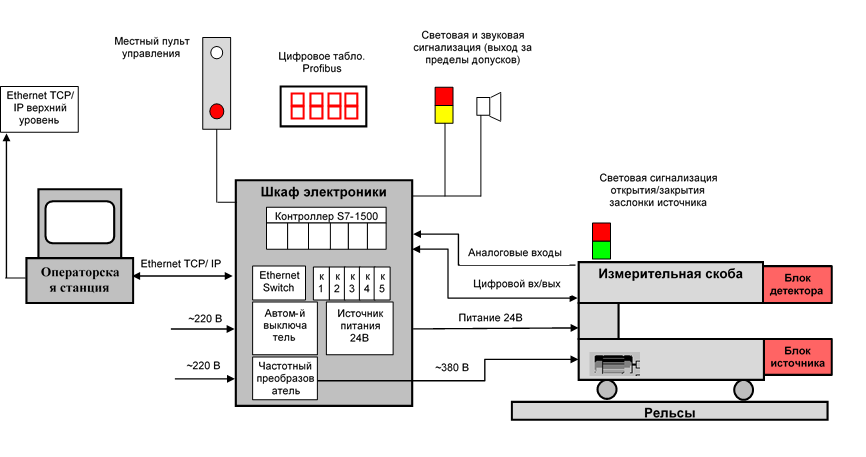

Помимо систем на основе оптики, наши специалисты разрабатывают и внедряют на производстве холодного проката системы измерения на основе РИП. В качестве активного изотопа используется америций 241, либо цезий 137. Эти системы используются для измерения и контроля толщины металла или дополнительного покрытия.

В качестве дополнительных покрытий металлического листа могут выступать:

полимерное покрытие;

цинковое покрытие;

алюминиевое покрытие;

В основе работы таких систем измерения лежит принцип поглощения бета и гамма-излучения при его прохождении через измеряемый материал. Блок источника, в котором смонтирован изотоп, создает коллимированный пучок. С другой стороны, блок детектора, на базе ионизационной камеры и плат преобразования преобразует интенсивность излучения в сигнал, который передается на контроллер.

Наша служба занимается не только техническим обслуживанием и внедрением новых измерительных систем, но и метрологическим сопровождением оборудования. Значительная часть систем внесена в госреестр средств измерений РФ. Это значит, что не реже одного раза в год системы необходимо калибровать или поверять с помощью эталонных мер. Эти эталоны набираются из реально прокатываемых марок стали специалистами СНК совместно со службой по метрологии ПАО «Северсталь».

Также достаточно часто приходится дорабатывать уже поставленное оборудование на месте, адаптировать его к особенностям существующего агрегата и технологического процесса. Например, после поставки оборудования возникли сложности с его настройкой на агрегате, потому что проектное положение оборудования не соответствовало фактическому. Некорректная настройка приводила к увеличению погрешности измерений и, потенциально, к выпуску бракованной продукции.

Наши специалисты изготовили специальный настроечный стенд, который повторяет геометрические параметры рольганга и позволяет настроить измерительное оборудование под особенности существующего агрегата.

Системы измерения часто разрабатываются по индивидуальным проектам и состоят из разнообразного оборудования, периферии и специального ПО. Техническое обслуживание таких систем нужно выполнять в комплексе. Поэтому к специалистам предъявляются разнообразные требования. Довольно трудно найти готового специалиста для выполнения хотя бы части требуемых работ.

Обычно новые специалисты СНК многое изучают уже на рабочем месте: производственные процессы, физику измерений, метрологическое обеспечение средств измерения СНК, особенности работы с рентгеном, РИП, лазерными устройствами и так далее. Специалист СНК должен понимать как особенности самого технологического процесса, так и особенности работы конкретного измерительного оборудования. Только в этом случае можно обеспечить непрерывную и точную работу СНК. Это довольно большой объем знаний, которые специалист получает на месте в течение 2-3 лет.

Переход к общекорпоративным АСУ

За последние пять лет темпы внедрения информационных технологий на всех уровнях производственных процессов сильно ускорились. Это приводит к объединению информационных потоков снизу вверх, намечается тенденция перехода от локальных АСУ к общекорпоративным, с обменом потоками данных в обе стороны.

Раньше системы контроля передавали результаты измерений в АСУТП агрегата или цеха. Эти данные использовали технологи и специалисты ОТК для контроля производства и расчетов отдельных параметров работы агрегата. Сегодня же эти данные передаются в общекорпоративное хранилище и используются в аналитических и статистических моделях, общекомбинатовских системах слежения за выпускаемой продукцией и претензионной работы с клиентами.

Это позволяет точнее определять причины проблем. Если клиент обнаружил дефект в изделии, мы можем проанализировать все этапы производства и понять, где была допущена ошибка: в процессе изготовления, упаковки или транспортировки.

Развитие автоматизации и информационных систем в целом не исключает человека из производственного процесса, но его роль меняется. Возрастают требования к специалисту: он должен уметь работать с большим объемом информации и принимать решения на основе этих данных, собственного опыта и поставленной задачи.

Так как данные теперь используются гораздо шире и на более высоком уровне, к процессу начинают активно подключаться разработчики, специалисты по БД, системные администраторы и специалисты АСУТП со знанием новейших технологий в области программируемых логических контроллеров и промышленных сетей.

Хабравчане, а каков ваш опыт работы с СНК или с автоматизацией контроля качества на производстве в целом? Также в комментариях задавайте вопросы, постараемся ответить.

amarao

Просто вам. Что такое рулон все понимают, в дефект можно потыкать пальцем, год от года "рулон" не меняется, сталь не меняется, список дефектов не меняется.

Вот если бы у вас тесты обсыпались из-за того, что сегодня в 12:30 попушили новое определение рулона (исправляли CVE, но добавили регрессию), а сталь стала не материалом, а названием параметризированного семейства. Милиметр пометили как obsolete, но новая версия ещё не стабилизирована и на рулонах всё время обсыпаются warning'и, а добавление файла с затыканием warning'ов привело к расхождению чексум с pristine tar при сборке source-пакета для рулона... И надо обновлять версию ОС на рентгене, но рентген зависит от второго питона, а в новой версии его уже нет...

adson

кажется, Вы забыли поставить тег

adson

«sarcasm»

Iushkov_Roman

К слову - новые марки стали или же с частично обновленным химическим составом - периодически появляются. Как правило это связано либо: с обновлением продуктовой линейки, либо с наличием крупных спец. заказов. Вместе с этим могут появится и новые дефекты, в основном - дефекты поверхности.

Да, специфика работы такова, что в данной области чаще требуются специалисты, которые одновременно разбираются в нескольких направления, нежели специалист, который ориентирован на один тип задач (системное администрирование, программирование, КИП и т.п.). Такая структура одновременно является и достоинством, и недостатком.

Может получиться так: в систему слежения за металлом L2 перестали передаваться данные с промежуточного сетевого устройства, которое общается с сервером СИ толщины проката. Алгоритм на сервере обрабатывает результаты измерения, передающиеся с блока преобразования сигнала излучения по внутренней сети, а блок преобразования сигнала аккумулирует данные с блоков детекторов, в которых установлены камеры с инертным газом по давлением. По итогу причина кроется в блокировке заслонки биологической защиты, которая управляется safety module beckhoff, который в свою очередь сработал из-за датчика давления сжатого воздуха, среагировавшего на кратковременное падение давления на выходе из цеховой трассы в систему воздухоподготовки системы измерения.