Нательная электроника, например часы и фитнес-браслеты, представляет очередной логический шаг в развитии вычислительной техники. Подобные продукты, в свою очередь, разожгли интерес к разработке гибких устройств, которые смогли бы расширить эту категорию, включив в нее изделия типа одежды и рюкзаков.

Однако в сфере создании гибкой электроники есть проблема: имеющееся процессорное оборудование представлено в разном обличье, но никак не в гибкой форме. Предпринятые усилия по решению этой проблемы дошли до разделения процессоров на коллекцию мелких единиц, связываемых гибкой проводкой с последующим встраиванием всех этих компонентов в гибкий полимер. В какой-то степени этот процесс возвращает нас к заре вычислительной техники, когда модуль обработки операций с плавающей точкой размещался на отдельной микросхеме.

Но, несмотря на все сложности, группе разработчиков из компании ARM удалось реализовать одно из мельчайших встраиваемых устройств при помощи гибкого кремния. Это устройство работает и выполняет все ожидаемые инструкции, но при этом также демонстрирует компромиссы, на которые необходимо пойти для создания поистине гибкой электроники.

Не совсем CMOS

Сама суть, лежащая в основе создания пластичной электроники, достаточно проста: взять гибкий субстрат (например, пластик или бумагу) и использовать его для изготовления тонкого слоя гибкого полупроводника. Здесь подойдет множество разных полупроводников, начиная от атомарно тонких материалов и заканчивая полупроводниковыми полимерами. Но большинство вариантов еще недостаточно исследованы в направлении использования для производства логических вентилей, поэтому работа с ними включает двойное экспериментирование – с самими материалами и с их гибкостью.

К достаточно знакомым же вариантам относится аморфный кремний. Тот кремний, который используется в производстве современных процессоров, является кристаллическим, то есть находится в форме упорядоченных цепочек атомов. Аморфный же не является кристаллическим, в связи с чем изделия из него получаются гибкими. Кроме того, принцип его обработки уже известен, поскольку он активно используется для изготовления, например, солнечных панелей и ЖК-экранов. При этом он также недорог, отчасти, потому что может быть переработан в транзисторы посредством более простых технологий, нежели те, что требуются для его кристаллического собрата.

К недостатку же относится его итоговая ограниченность по ряду характеристик, включая производительность, энергоэффективность и плотность монтажа схемы. С учетом этого многие потенциальные электронные устройства на его основе должны иметь низкие требования к производительности.

PlasticARM

Следуя идее минимальных требований к быстродействию, команда ARM с помощью платформы PragmatIC Semiconductor разработала вариацию процессора Cortex M0+, получившую имя PlasticARM. M0+ — это 32-битный процессор, способный выполнять упрощенное подмножество ключевых инструкций. Будучи оптимизирован под небольшие размеры и низкое энергопотребление, он обычно используется в качестве встраиваемого процессора.

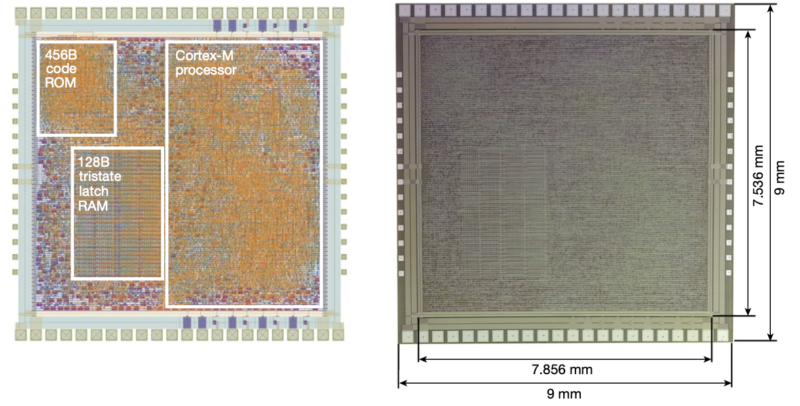

Но даже относительно стандартов очень упрощенного процессора PlasticARM получил ряд отличительных особенностей. К примеру, обычно небольшие области памяти (регистры), используемые процессорами для хранения обрабатываемых данных, располагаются в самом процессоре, потому что считывание этой памяти из внешней ОЗУ снижает быстродействие. Для упрощения же версии PlasticARM регистры ЦП расположили в выделенной области ОЗУ, объем которой составляет в этой системе всего 128 байтов.

Система и приложения, выполняемые на PlasticARM, содержаться в ПЗУ-чипе объемом 456 байтов, который также отделен от процессорной части. Пока что данная ОЗУ допускает только чтение без записи, но разработчики надеются преодолеть это ограничение уже на следующем этапе разработки.

Все ключевые элементы – процессор, ОЗУ, ПЗУ и их связи – собраны на базе аморфного кремния и расположены в гибком полимере. При этом система также содержит контакты для внешнего подключения.

Если говорить в целом, то производительность PlasticARM невысока. Максимальная частота составляет всего 29КГц при потреблении около 20мВт. Эта цифра может звучать очень скромно, но вот M0+, реализованный из типичного кремния, при работе на частоте 1 МГц требует всего чуть более 10мкВт. С другой стороны, PlasticARM содержит более 18 000 отдельных вентилей, что на порядок больше, чем у любого ранее описанного гибкого процессора. Он также успешно выполнил все заложенные в ПЗУ программы, хотя исследователи пока тестировали его без использования основной отличительной особенности – то есть не сгибали.

Дальнейшие шаги

Команда уже строит дальнейшие планы, которые в основном касаются снижения энергопотребления. Это снижение весьма актуально, если учесть разрыв между производительностью PlasticARM и его аналога из обычного кремния. Разработчики также надеются увеличить количество вентилей до 100 000, хотя в конечном итоге они видят предел где-то в районе одного миллиона.

Научная работа, описывающая процессор, заканчивается рассуждением на тему потенциала IOE (сплошного интернета), в котором такие предметы, как одежда и упаковки еды могут нести на себе гибкий процессор. Этот абзац не поясняет пользу от подобного расширения возможностей, а просто предполагает «развитие инноваций».

Многие исследователи уже работают над встраиванием сенсоров и миниатюрных источников питания в ту же одежду и прочие обыденные предметы с целью мониторинга всяческих параметров, начиная с физической активности и до воздействия факторов окружающей среды. При этом некоторым из подобных решений потребуется система для управления их функционированием и данными, на роль которой как раз и подойдет гибкий процессор.

Перевод новости JOHN TIMMER: PlasticArm is a 32-bit bendable processor

Lirix_vladimir

Возможно все таки будущее за графеном, а не за кремнием?