Весьма часто, люди, интересующиеся или занимающиеся какой-либо деятельностью, не важно чем, натыкаются на совершенно что-то новое и ранее неизвестное для них, на то, что может помочь развить/усовершенствовать их основную деятельность. «Аналогичная» ситуация сложилась и со мной.

Бороздя просторы этих ваших интернетов, я наткнулся на замечательную технологию вакуумного напыления металлов на различные материалы. На хабре есть интересная статья об этой технологии. Кроме этого, на множестве других ресурсов было сказано, что испаряемый металл движется к мишени прямолинейно.

И тут я подумал, а что если напылять металл в необходимом мне месте, постепенно увеличивая толщину? Стал искать информацию о том, делал ли кто-то подобное — не нашёл.

Зарегистрировался на форуме, где кучкуются напыпляльщики и стал их тревожить вопросами наподобие: можно ли нарастить «плёнку», толщиной 1 и более миллиметра. На что поймал массу непонимания для чего это нужно, но ответ положительный получил.

Общие сведения получены, можно начинать готовиться к проведению экспериментов.

Из различных статей и документов известно, что вакуум нужен не более 10⁻² Па. Для сравнения порядка величин – давление, которое даёт бытовой вакуумный насос (Value и прочие) – порядка 4 Па (измеренное значение), т.е. давление в 400 раз больше, чем это необходимо. Как с этим быть и что делать? Для достижения малых давлений используются турбомолекулярные вакуумные насосы, они работают параллельно с форвакуумным насосом и, буквально по молекулам, захватывают остатки воздуха из камеры. Процесс это не быстрый. Выглядит такой насос примерно таким образом.

Поставили насос, он откачивает воздух и всё вроде хорошо, но как узнать давление? Для этого я выбрал ионизационный вакуумметр.

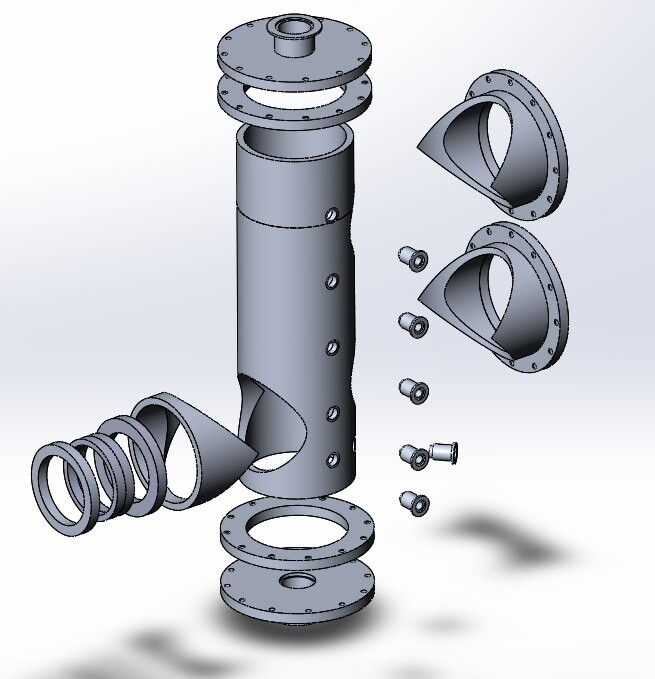

По сути, больше ничего не нужно, за исключением камеры и испарителя. Готовой доступной (в плане финансов) камеры я не нашёл, поэтому, решил делать свою. Она небольшого объёма (порядка 8-10 литров) для того, чтобы откачка воздуха происходила быстрее. Обычно, камеры имеют шарообразную форму, у меня она наоборот, вытянутая, для того, чтобы можно было ставить «мишень» (место, где осаждается металл) на разное удаление от испарителя. Кроме того, на камере достаточно много фланцев для подключения вводов/выводов всевозможных и датчиков. Камеру я замоделировал в известной САПР программе, нарисовал чертежи и передал в производство.

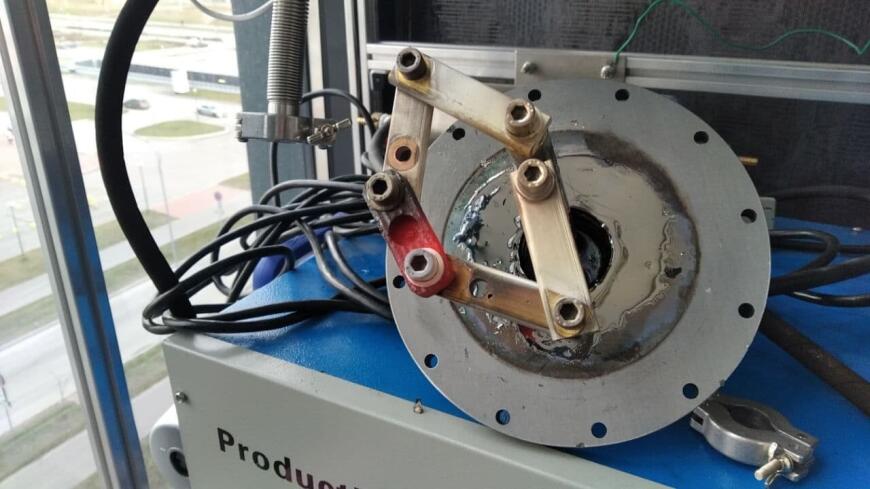

Токовводы и токопроводы я изготовил из латунного бруска и латунного стержня, купленной на местом рынке. (Юнона, кто из Питера).

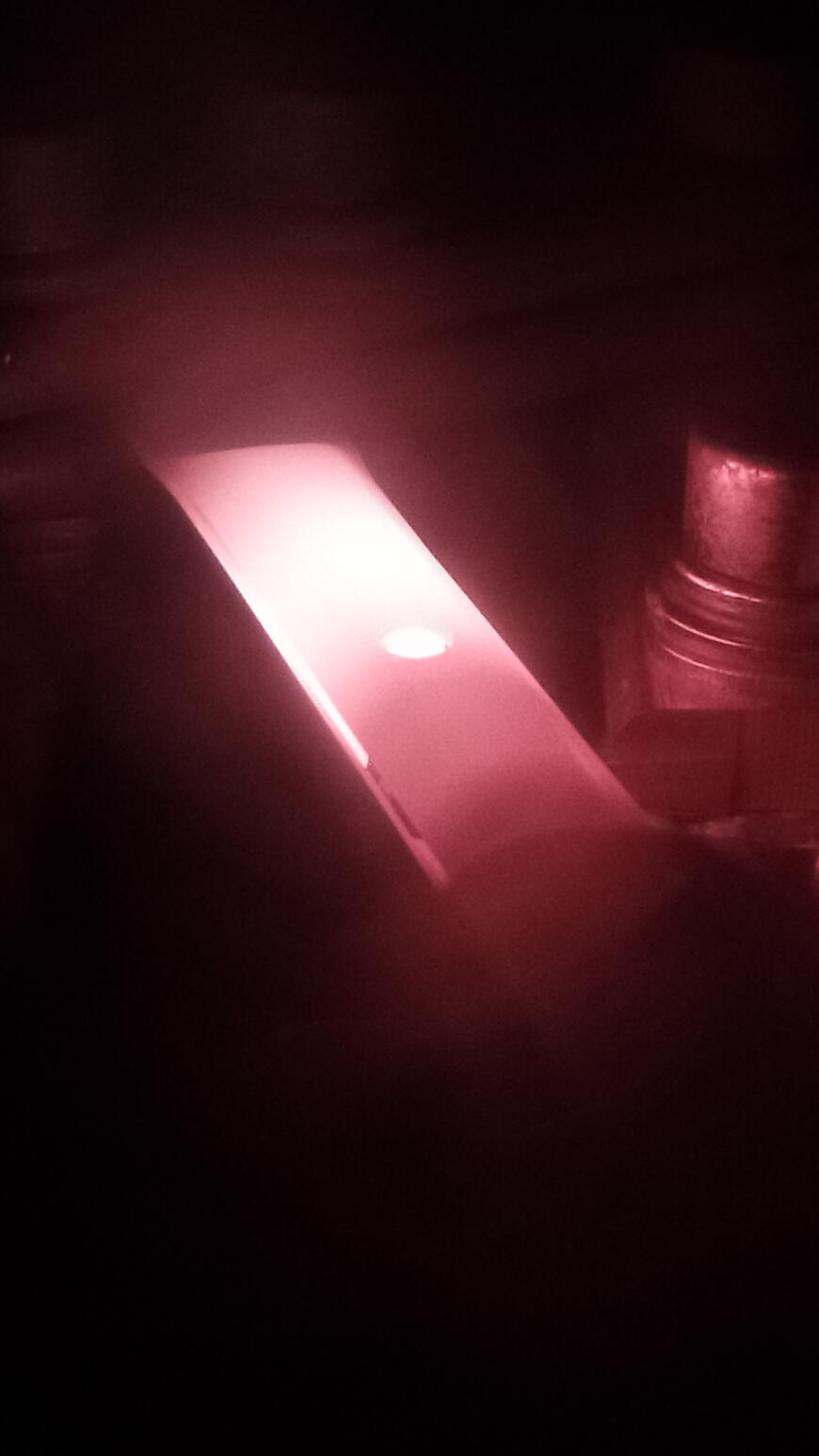

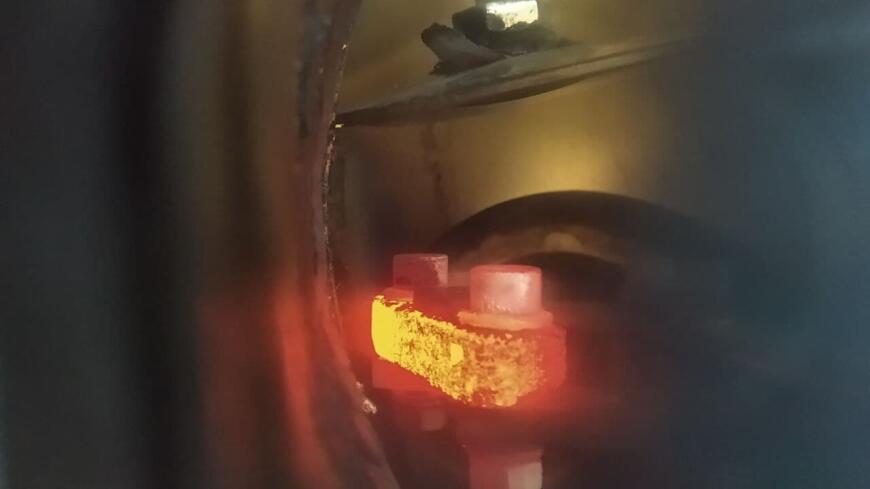

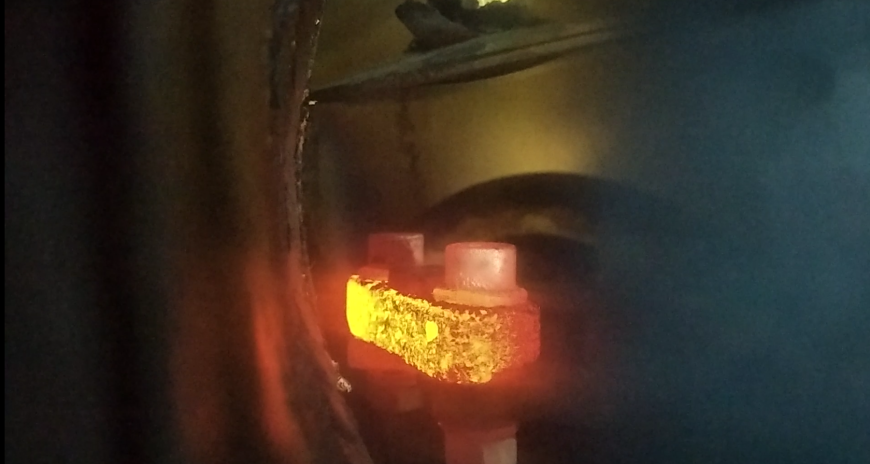

На фотографии ниже закреплена вольфрамовая лодочка между двух токопроводов.

Нижняя часть выглядит так. На фотографии видны трубки охлаждения токовводов. В последствии, я от них отказался, по причине упрощения системы.

Собрать камеру много усилий и сложностей не заняло. Гораздо сложнее добиться удержания вакуума в этой камере. Для этого фланцы и все сопрягаемые поверхности я отполировал, чтобы избежать малейшей утечки через резиновое уплотнение (на фото ниже я обработал только верхний фланец).

Как оказалось, впоследствии, сварной шов не герметичен от слова совсем (имеется в виду для низкого вакуума). Я, по неопытности, предполагал, что накачав в камеру давление 300 кПа и погрузив её в ванну с водой, я аккуратно найду все места протечек и устраню их. Да, на первом этапе я так и сделал, но давление в камере не опускалось ниже отметки 10-2 Па, были утечки. Интересно, что до начала проведения теста, при давлении в камере 300 кПа, из сварных швов выходили пузыри с интенсивностью примерно 1 пузырь (диаметром 2-3 мм) в 30-40 секунд. И это были большие потери, которые я устранил. Но что делать с минимальными потерями вакуума, которые невозможно отследить в «кухонных» условиях?

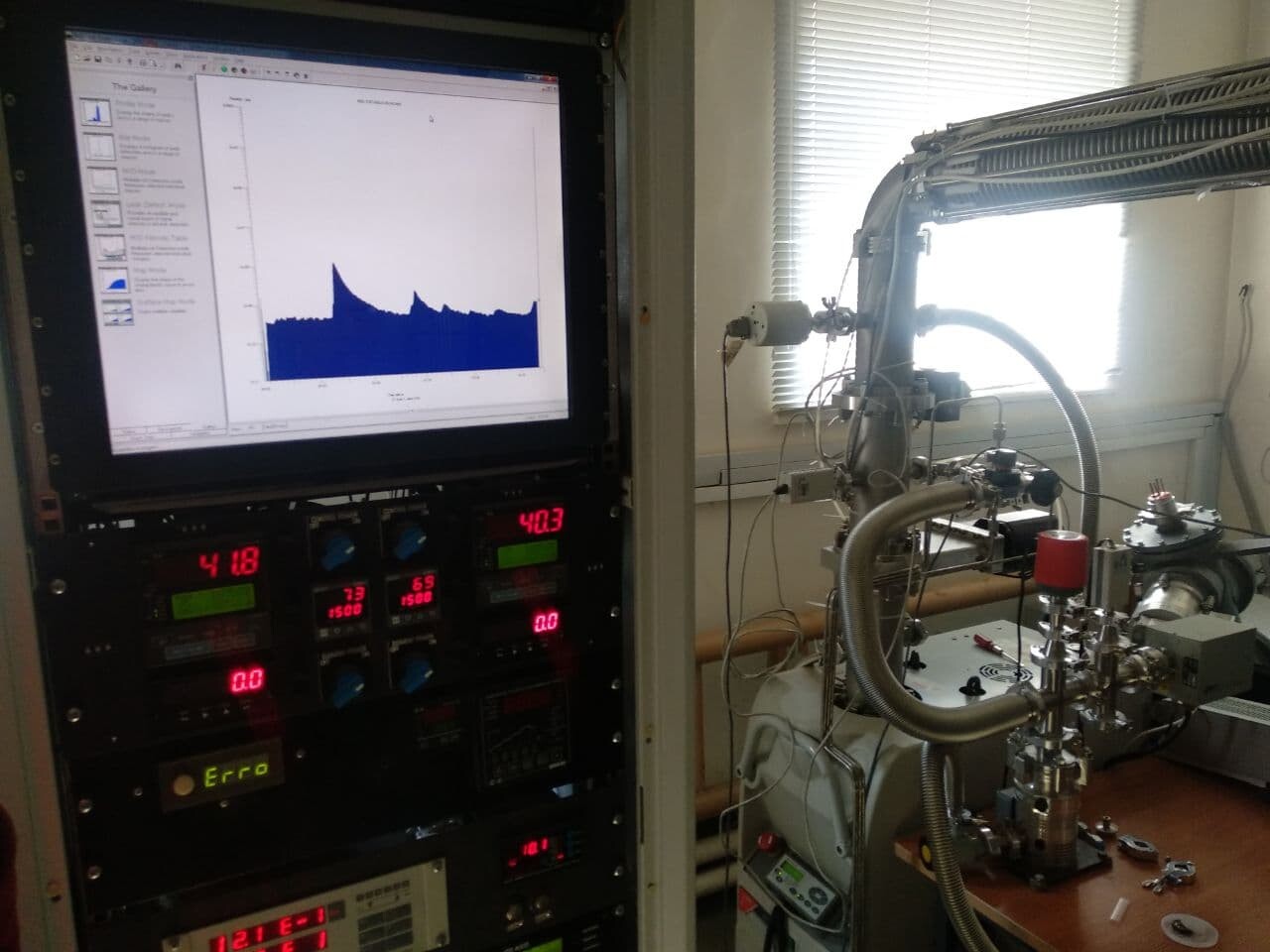

Решение оказалось близко. Для этого нужен всего-навсего масс-спектрометр.

Идея проста – к вакуумной камере спектрометра подсоединяется исследуемая камера или ёмкость. Откачивается воздух, на графике смотрят, нет ли посторонних пиков каких-либо газов. После этого локально, в места возможной утечки, подводят гелий. Именно гелий, потому как проникающая способность у него выше и на спектре пик гелия можно легко отследить. Как только гелий попадает через микроотверстие в камеру, то сразу это видно на спектре.

Два раза я ездил и два раза искал течи. Теперь камера, с установленным насосом герметична и можно дальше проводить эксперименты, предварительно собрав все компоненты системы на стойке.

Общий вид невероятной установки.

Запуск установки и проверка сводится к тому, что должно удерживаться минимально возможное давление. Сначала запускается форвакуумный насос.

Давление после работы форвакуумного насоса видно на картинке ниже.

После того, как давление устанавливается (не меняется). Можно запускать «тяжёлую артиллерию» — турбомолекулярный насос. Он уменьшает давление ещё на 3 порядка.

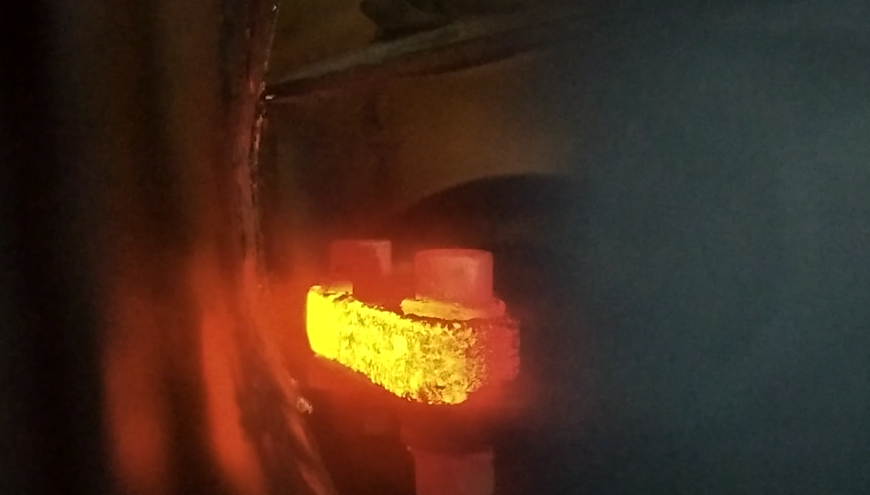

Настало время экспериментов, то, к чему я так долго шёл и чего так долго ждал.

Первый эксперимент.

В закреплённую между токопроводами лодочку помещаем небольшое количество серебра. Над лодочкой устанавливаю паровод – спаянный цилиндр из жести, который, как я думал, должен ограничить распространение металла по камере. Над пароводом крышка с отверстием 2 мм, за крышкой – мишень, на которую должен конденсироваться металл. Жаль, что фотографий не осталось, но вакуумная камера запылилась полностью. Не было ни единого места, на котором не было нанесённого слоя металла. На фото ниже совсем не иная планета, а напылённое серебро на внутреннюю поверхность стенки.

Второй эксперимент.

Я подумал, что дело в том, большие зазоры между лодочкой и пароводом. Решение родилось сразу и быстро. Взял две лодочки и совместил их так, чтобы получилась скорлупка. Внутрь разместил серебро, а в верхней половинке проточил отверстие диаметром 2 мм.

И стал всё это дело нагревать. Но, не учёл жёсткость лодочек и жёсткость токовводов. Скорлупки немного разошлись и образовалась между ними щель, через которую так же улетал пар во все стороны.

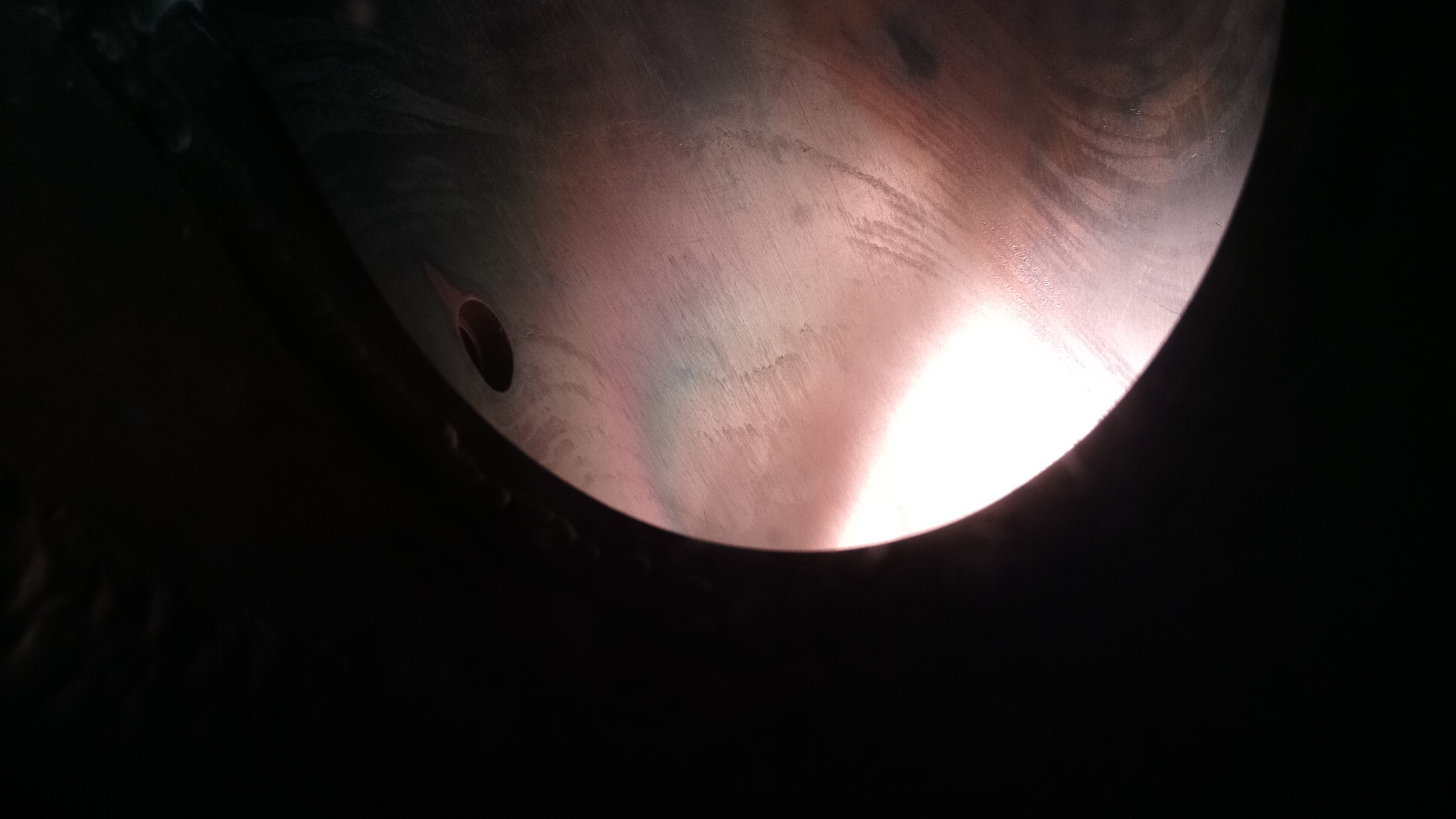

Как итог – напыл во всём объёме камеры. На фото ниже смотровое окно, лодочка в котором находилась чуть выше половины, но запылилось окно полностью.

Третий эксперимент.

Немного подумав и погоревав, я подумал, что ёмкость с испаряемым металлом должна быть герметичная и лишь с одним выходным отверстием, но как и из чего его сделать. Из вольфрама – очень дорого и сложно в обработке. Выход нашёлся! Графит – отличный материал для изготовления тигеля, назовём это так. На сайте объявлений я нашёл объявление о продаже графитовых брусков от контактных усов троллейбуса, вырезал брусок с отверстием по центру и сделал к нему крышку. На фото ниже – как раз брусок с отверстием под материал (без крышки).

А на этом фото уже в камере с установленной крышкой (в крышке отверстие диаметром 1 мм).

Под спойлером несколько фотографий с небольшим промежутком времени, из которых видно, как запылилось смотровое окно.

Очевидно, что и в этом случае успеха не получилось, к великому моему сожалению. Все три эксперимента проводил с плавным увеличением температуры от того состояния, когда испарения не происходит.

Небольшое видео, в котором информация изложена несколько иначе, в другом виде и объёме.

Вывод

К сожалению, получить то, что задумывалось не удалось, но, с другой стороны, получен бесценный опыт в проектировании и изготовления вакуумной техники. Большей частью этого опыта я поделился с вами и буду премного благодарен если вы выскажете своё мнение по этому вопросу.

Всем спасибо и удачи.

Комментарии (115)

Javian

20.08.2021 13:43+2Гуглится, что в троллейбусных вставках не только графит, а и свинец:

Согласно технической документации вставки должны изготовляться методом порошковой металлургии из композиций: а) (26,5 % Pb, ост. — графит) — вставка типа ВТ или — б) (10 % Pb + 3,0 % графита + 30 % Cu, ост. — Fe) — типа ВТП.

Sergiv Автор

20.08.2021 13:50+1Спасибо, не знал. Достаточно много свинца, получается.

Javian

20.08.2021 14:06А вариант ВТП, получается, что на 57% железная. Но я не видел ржавых осколков вкладышей.

hjornson

20.08.2021 18:34Ну, одно время, давным-давно были троллейбусные вкладыши из смеси железа с медью, хз как их делали но по впечатлению — смашивали расплавом в эдакое мокуме. Оно вполне себе ржавело.

VioletGiraffe

20.08.2021 17:54+2Ого. И весь этот свинец попадает в окружающую среду в виду мелкой пыли по мере исзноса колодок?

samsond78

20.08.2021 13:51+9А что вас смущает в том, что запыляются стенки камеры? Это у всех так) В этом даже есть полбза, т. к. свежераспыленный слой металла работает как геттер, собирая доп. количество остаточного газа. То есть вакуум улучшается, и довольно сильно. Если не хочется чистить камеру - выложите ее сменной фольгой (лучше нержавейной) или же поместите в нее жесткую но сменную оснастку, которую можно вынуть и почистить.

Серебро лучше напылять на тонкий (10 нм хватит) подслой меди, никеля или кремния, тк с адгезией у него не очень

Sergiv Автор

20.08.2021 13:51+1Надеялся, что будет направленное движение атомов от испарителя.

johnfound

20.08.2021 15:30Это как раз ясно. Неясно только на чем основывалось такое заблуждение?

Sergiv Автор

20.08.2021 21:41На том, что много где пишут что атомы движутся прямолинейно.

dreesh

20.08.2021 22:09А разве это не про движение в поле (магнитное и/или электростатическое)?

Sergiv Автор

20.08.2021 22:51Про поле ни слова не было.

nixtonixto

21.08.2021 15:16+1Электрическое поле обязательно, в районе пары… десятка кВ — зависит от расстояния. Иначе как вы прикажете атомам металла лететь именно к мишени, а не во все стороны? Отсюда и ваша проблема с загрязнением камеры. Почитайте про технологию флокирования и перенесите её на свой аппарат. Преобразователи напряжения свободно продаются на Али, но будьте очень осторожны с ними!!!

Sergiv Автор

21.08.2021 20:54Преобразователь для экспериментов заказал уже. Но китайцы пишут, что 20 кВ, но мне кажется, что там не более 2 кВ.

Про флокироание посмотрел, интересная технология.

samsond78

20.08.2021 23:32+2Атомы действительно движутся прямолинейно, но только между столкновениями с другими атомами)

Правило большого пальца - 1 Па соответствует 1 см длины свободного пробега. Ну это очень грубо если. Чем ниже давление - тем больше длина свободного пробега.

SergeyMax

20.08.2021 17:07А если приложить подходящуюю разность потенциалов?

johnfound

20.08.2021 18:37Там нейтральные атомы летают.

SergeyMax

20.08.2021 19:06А если к нейтральным атомам приложить напряжение, то они не превратятся ли в ионы?

samsond78

20.08.2021 19:43нет, не превратятся)

чтобы ионизовать газ, нужно организовать столковение его атомов/молекул с высокоэнергетичными частицами, которые вышибут с наружных оболочек газа электроны, превратив атомы/молекулы в ионы. в качестве таких частиц используют, например, электроны, излучаемые нагретым катодом, и ускоренные в электрическом поле.

пример: энергия молекулы газа при комнатной температуре около 0,05 эВ. для ионизации газа, например, аргона, нужно 15 эВ. то есть сам себя газ не ионизует.

Sergiv Автор

20.08.2021 21:41Какой материал в качестве катода используется ?

samsond78

20.08.2021 22:32+1Нищеброды довольствуются вольфрамом, например. Для богатых становится доступен иридий. Радиофилы и сумрачные вояки используют покрытие катодов радиоактивным торием.

Есть еще разные виды эмиссии электронов,она не обязательно термоэлектронная.

Sergiv Автор

20.08.2021 22:52Спасибо за ответ. А до какой температуры греют вольфрам, чтобы он начал испускать электроны ?

samsond78

20.08.2021 23:47+2Ну, до 2500 К точно надо греть... Ток эмиссии можно выжать до 1.3-1.5 А/см2 с вольфрама. Мощи при этом вдуть в нагрев придется много)

Sergiv Автор

21.08.2021 21:02Чисто теоретически, как может выглядеть ионизация атомов-параллельно ставим две вольфрамоввые лодочки. В одну помещаем серебро и греем до 950 градусов, во вторую - ничего и просто греем до 2200 градусов. С одной летят атомы, со второй электроны. Поверх этого электростатическое поле.

Или ещё проще - лодочку с серебром грею до 2200 градусов, нот тогда серебро, скорее всего, кипеть будет )

samsond78

22.08.2021 00:54Повторюсь, эффективность ионизации в таком случае будет очень низкой. бОльшая часть распыленного вещества все равно полетит как ей надо, а не куда вы хотите)

Sergiv Автор

22.08.2021 10:05Способы увеличить эффективность ионизации есть ? Или только электронная пушка может повысить эффективность ?

samsond78

23.08.2021 16:34Да, есть. Можно замагнитить электроны, организовав для них ловушку. Тогда один электрон, болтаясь внутри ловушки, сможет ионизовать множество атомов, и эффективность ионизации можно поднять до десятков процентов. Но это требует нетривиальных расчетов и прецизного изготовления/юстировки железа. Пушка как источник электронов все равно нужна))

Мне по-прежнему не очень понятно, для какой цели вы хотите все это использовать. Еще раз - покрытия толще нескольких мкм, ну может, десятка мкм, напылением вы не получите. Это сложно даже в промышленных условиях, не говоря о DIY в гараже! К 3д печати и "аддитивным" технологиям это не имеет отношения совсем.

semennikov

01.09.2021 21:05Вы немного ошибаетесь. В радиолампах нить накала где - то 800 градусов, может чуть больше. 2500 К - это уже осветительные лампы накаливания. Для подтверждения можете посмотреть цвет свечения нити накала

dragonnur

19.11.2021 04:41В радиолампах зависит от материала катода или покрытия, но обычно у торированных оксидных на 200-300 К выше ЕМНИП

SergeyMax

20.08.2021 23:38для ионизации газа, например, аргона, нужно 15 эВ. то есть сам себя газ не ионизует.

С одной стороны это понятно. С другой - непонятно, как тогда работает такая штука, неоновая (или если хотите аргоновая) лампочка.

samsond78

21.08.2021 00:07+3Это уже называется газовый разряд. Вы берете электроды, прикладываете между ними поле. Подбираете оптимальное напряжению давление газа (это важно!). Прилетает шальной быстрый электрон (из космоса в штучных количествах можно поймать без проблем). Вышибает один электрон с атома газа. Атом становится ионом. Его начинает тянуть к катоду (не нагретому) эл. полем. Он долетает до катода ускоренный, вышибает из катода пару электронов... И далее начинает развиваться лавина. Эти электроны летят к аноду, тоже ускоряются. Пока летят - совершают неупругие столкновения с атомами газа. Результат неупругого столкновения - либо ионизация, либо возбуждение без ионизации. То есть закидывание электронов на верхние энергетические уровни атома без их отрыва. Спонтанно сваливаясь с этих оболочек, атом излучает, а вы видите свет неонки. Ионизованные же атомы снова движутся к катоду, вышибают новые электроны. Процесс повторяется. Довольно быстро количество ионов достигает насыщения (они заряженные, и интенсивно друг друга распихивают). Внезапно это количество в среднем равно количеству электронов. Этот бульон называется плазма. А все вместе - самостоятельный газовый разряд постоянного тока. Есть еще разряд переменного тока, там процессы повеселее.

samsond78

20.08.2021 20:27нет, не будет)

При достаточно низком давлении (для определенности, 0.1 Па и ниже) каждая точка распыляемой поверхности излучает в телесном угле 2*pi с какой-то диаграммой направленности. Когда точек много - образуется источник сложной формы со сложной диаграммой направленности. Посчитать ее - надо пару интегралов взять. Поток распыленных атомов демонстрирует свойства, похожие на дифракцию. То есть, даже если вы прикроете часть потока диафрагмой, то ее края тоже станут источниками со своей диаграммой направленности, но уже другой. Иными словами, диафрагма не обрежет поток "перпендикулярно".

Если вы наложите маску на покрываемую деталь, то толщина пленки возле маски тоже будет не однородной.

Вам какое покрытие, какой толщины и на какие детали нужно наносить?

saege5b

21.08.2021 09:10Насколько понял, идея ТС в том, что бы распылять металл, и рисовать послойно, как в экструзионных принтерах. И слоем за слоем, создавать деталь.

samsond78

21.08.2021 10:16Ну да, я понял уже. Процессом резистивного испарения конечно так не получится сделать. При толщине больше пары мкм пленка отшелушится из-за внутренних напряжений, тут писали уже об этом.

vm386

20.08.2021 13:52+5Вообще на практике напылением получают пленки до 15 мкм. Более толстые пленки получаются довольно сильно механически напряжёнными. И более современным методом является магнитронное напыление которое позволяет более точно контролировать толщину и напылять сплавы с различной температурой плавления. Более толстые пленки это гальваника или шелкография.

iShrimp

20.08.2021 20:39А какой из этих методов даёт наибольшую скорость осаждения металла (при приемлемой прочности)?

Например, гальваническое нанесение кажется наиболее простым - не требует высоких температур и вакуума, - но понадобится уйма электроэнергии и времени (типичная скорость нарастания плёнки порядка 1 мкм/мин, при большей скорости металл будет очень рыхлым).

samsond78

20.08.2021 22:28Гальваника - почти самый быстрый процесс, возможно, самый быстрый, но покрытие выходит сильно загрязненное электролитом.

agalakhov

20.08.2021 14:01+3Одного ионизационного недостаточно, надо еще Пирани. И не торопиться включать ионизационный, потому что он загаживается при низком вакууме.

При сварке вакуумных систем очень желательно варить не снаружи, а изнутри. Щель, не заполненная сварным швом, откачивается очень долго. Пусть она будет снаружи.

dreesh

20.08.2021 14:30А если готовое гальванически покрыть цинк->медь->электрохимическая полировка->хром камера будет быстрее откачиваться?

jar_ohty

20.08.2021 16:45Цинк вообще в вакууме — нонсенс. В любом виде. В том числе и в виде латуни. У цинка при околокомнатных (до 150°С) температурах вполне заметное давление пара, которое может достигать уровня «высокого вакуума» и заметно его портить, а также загрязнять напыляемые вещества, портить насосы и вакумометры и т.п.

dreesh

20.08.2021 17:10О это значит можно легко цинк испарять) Тут и до печати микросхем в гараже не далеко) Например делать сложные трехмерные соединения испаряя цинк)

А из латуни можно сделать аэрогель?

Sergiv Автор

20.08.2021 21:44Спасибо за совет. Это до меня потом дошло)

Но и многие швы сделать снаружи удобнее, чем внутри

AlexAV1000

20.08.2021 14:22-2Заголовок кликбейтный? :) При чём тут 3D принтер? Вы попытались сделать установку для напыления плёнок металлов. Используется, например, для создания качественных контактов к полупроводниковым структурам. Но можно, конечно, покрыть плёнкой толщиной в пару микрон например самовар. В пару сантиметров не получится никак. Для 3D принтера нужен дозатор металлического порошка и лазер для спекания.

radonit

20.08.2021 15:45Это смотря какая технология, есть почти аналогичная что пытался сделать автор, порошек нужен, но расплав идёт электронным лучём, есть наварка металла, там порошек не нужен и т.д. Технологий 3д печати больше 30 разных

vesper-bot

20.08.2021 15:47+3Ну, человек подумал, что можно с помощью напыления металлов получать сложные объекты и назвал девайс по аналогии "тридэ-принтером". А точность напыления получилась плюс-минус лапоть, весь вакуумный объем напылился. Правда, если точность таки получить, можно будет на основе этой шайтан-машины микросхемы печатать, что имхо есть гуд, особенно для технологии уровня "в гараже".

Kreastr

20.08.2021 18:10Для 2д обектов небольшой толщины, в том числе печатных плат можно, наверное, попробовать напылять на цель через трафарет.

samsond78

20.08.2021 20:40Можно попробовать, да. Так делают.

Только "трафарет" нужен очень тонкий и из материала, стойкого к нагреву и не портящего атмосферу. Тонкая нержавейная фольга, вырезанная лазером, более-менее подойдет, но стоимость/сложность трафарета будет ой. Проще плату заказать готовую))

А если серьезно - на керамике платы делают по т.н. "толстопленочной" технологии - вжигают спец. пасту при температурах 600-900 С. Толщины пленок получаются солидные. Напылением такое не получить.

gresolio

20.08.2021 15:26+4Заголовок явно кликбейтный, но опыт интересный, надо продолжать.

Могу порекомендовать пару свежих ресурсов по теме:

* 2021-05-20 DIY Physical Vapor Deposition (PVD) using Thermal Evaporation.Sputtering, E-beam, Thermal.

* 2021-08-01 Atomic Layer Deposition of copper.В комментах пишут, что у Бена таки случайно получился CVD процесс вместо ALD.Crashy McSplodey 2 weeks ago

You are accidentally still doing CVD. There's huge amount of reactants still in your lines after you close the fow meters and instead of 30s cycle time you probably need 30min. To truly stop reactant flow in those lines you need inert gas barriers on each source. Hydrogen is simple with two solenoid valves and two needle valves. Put two T junctions on the line. First (closer to flow meter) goes trough solenoid and needle valve straight to your vacuum pump. Second (closer to reactor) goes trough solenoid and needle valve to your carrier gas supply. Now when you open both solenoids hydrogen has straight path to pump and leftovers in the line will be purged by reverse carrier gas flow. Close the solenoids during hydrogen pulse.

For copper source it's the same principle. Just imagine that the second T-junction is inside the reactor hot zone and and reactant is just before it. You'll need one extra feed trough into your reactor for the blocking gas. This apparatus is usually made out of quartz but you can probably get away with glass or even stainless steel.

Source: I operated and modified experimental lab-made tubular ALD reactors in uni for many years.

В любом случае, Applied Science на редкость качественный канал, мотивирует творить дичь в гараже :)

xFFFF

20.08.2021 15:49+2Это нельзя называть 3D принтером, т.к. невозможно сделать сложную деталь. Да и скорость осаждения металла очень низкая.

Бывает, что обанкротившиеся заводы продают установки магнетронного напыления. По мне так более интересное устройство для экспериментов.

Sergiv Автор

20.08.2021 21:46+1Примерно с такого завода я и выкупил насос. В Воронеже, вроде, находился, изготавливал компакт диски.

Alonerover

20.08.2021 15:57+4Всё понимаю, но вот это — «нашёл объявление о продаже графитовых брусков от контактных усов троллейбуса», — это выше моего понимания. Даже на сайтах пироламеров указывают, что графит этот грязный, содержит присадки меди и прочих контаминирующих Вашу среду атомов.

На том же Avito можно найти было чистый графит (покупал год назад болванку ~40х40см для электродов). На худой конец притаранить его с Ebay.

Sergiv Автор

20.08.2021 21:48+1Спасибо, я до этого не дошёл. Для следующих экспериментов буду искать чистый.

CybSys

20.08.2021 16:23+1Что касается 3D печати, то как вариант использовать вакуумную арматуру от масспектрометра, мало того там и магнитная система имеется. Конечно модернизаций и переделок там получится довольно много, но во всяком случае уже будет от чего отталкиваться.

Подайте в камеру аргон...

Вакууметр ВИТ я заменил на самодельную собранную на ардуино:

BasiC2k

20.08.2021 18:40Знаю, что очень востребовано напыление металлов при ремонте деталей автомобильного двигателя. Так мне ремонтировали коленвал в местах проточки сальниками. Напыляли металл, довольно большой слой. Технологию к сожалению не знаю.

NumLock

20.08.2021 19:06И тут я подумал, а что если напылять металл в необходимом мне месте постепенно увеличивая толщину? Стал искать информацию о том, делал ли кто-то подобное — не нашёл.

Обычно, камеры имеют шарообразную форму, у меня она наоборот, вытянутая, для того, чтобы можно было ставить «мишень» (место, где осаждается металл) на разное удаление от испарителя.

Вы превращаете металл в газ. Как только он переходит в другу фазу, металл ведёт себя совершено по другим законам. Сфокусировать газ только на мишень не получится.

Чтобы поймать газообразный металл на мишень, у газа надо отобрать энергию. Т.е. мишень надо охладить.

То что Вы пытались сделать это обыкновенная технология нанесения плёнок в радиоэлектронике. Существует очень много литературы по этому тех.процессу.

Стал искать информацию о том, делал ли кто-то подобное — не нашёл.

Не удивительно, так как в таком виде не перспективно.

di2mot

20.08.2021 21:29Читая такие статьи стыдно становится, в лабе под вакуумом только спирт перегоняли, чисто с инженерного любопытства, насколько чистый продукт сможем получить.

Статья супер, очень вдохновляет на эксперименты!

hw_store

20.08.2021 21:33А приложить разность потенциалов между нагревателем и мишенью - не поможет?

Sergiv Автор

20.08.2021 21:53Выше в комментариях писали, что нет (

samsond78

21.08.2021 00:28+1Ну не то что бы "нет". Физически запрета нет, вы можете взять электронную пушку и часть испаренного из лодочки ионизовать, направив луч пушки поперек потока атомов. Но эффективность ионизации будет далеко не 100%, может 1% если повезет. Столкновение электрона достаточно редкий процесс на концентрациях и длинах, о которых идет речь. Гораздо проще той же пушкой сразу испарять материал, который вы хотите распылить. Это называется элнктронно-лучевое испарение / осаждение. Очень популярная технология с многими преимуществами. Но в гараже все ж проще запилить магнетрон или распыление ионным источником (например типа Кауфман). Пушку вы на коленке хорошую не соберете из-за проблем с фокусировкой, а даже если готовую найдете, для ее работы нужен вакуум получше чем в вашей камере на пару порядков.

Sergiv Автор

21.08.2021 21:06Ионные источники готовые для самодельщиков продаются ?)

samsond78

22.08.2021 00:59Да, конечно. Прям готовый Кауфман с диаметром пучка 100 мм стоит от 500 тыс. руб. Наверное, можно поискать диаметром поменьше, будет подешевле.

Но его сделать самому не сильно труднее чем резистивные лодочки и вакуумную камеру. Если интересно - пишите в ЛС - дам кое-какие материалы.

Но вообще лучше сперва определиться какой вы хотите получить результат. От темы 3д печати это все уже довольно далеко ушло так-то.

SovietTwins

21.08.2021 03:21+3Сделайте магнетрон. В принципе "сопло" магнетрона вполне возможно изготовить даже из стекла. Пусть себе ограничивает всё кроме зоны напыления. Есть другие проблемы.

Слой в 5000 ангрстрем наносят минут 15-20. 1мм будете пару дней напылять.

Как уже написали ранее - осажденный метал будет крайне напряжённый. Скорее всего он просто отшелушится когда вытащите изделие.

Подвижная система в вакууме - долго не проживёт. Трение там просто дичайшее. Смазки недопустимы. Может лучше аргоном заполнить?

Нагретый металл через отверстие - подобен струе пара. Как вы собираетесь управлять струёй расширяющегося конуса? Делать холодную оболочку для того, чтобы близко подносить изделие? Ток можно конечно, но изделие тоже будет нагреваться. Ведь металл будет на нём остывать.

Ионную очистку делать будете? Вам бы стоило, поможет лучше сцепить слои.

Герметичность при сварке - не проблема. TIGом варим, но в качестве защитного газа используйте гелий-аргоновую смесь. Дорого, но переваривать не придётся. И да, TIG электроды берите фирменные. С Китайских говно какое то лезет в шов.

Раз уж есть такая шикарная основа, может лазер купите и спекать порошок будете в аргоне высокой очистки? С вашим подходом - результат будет просто умопомрачительно крутым!

arthin

20.08.2021 22:18+1Если бы не проблема загрязнения, изотопы бы до сих пор на калютронах разделяли. Насколько я понял, основной проблемой оказалась именно эта: надо разбирать и чистить/менять покрытие, а вакуум нынче дорог.

Вот на Луне бы.

anton19286

21.08.2021 15:44+1утечки отлично ищутся ацетоном. брызгать из шприца по швам и стыкам и смотреть на вакуумметр

samsond78

21.08.2021 16:52Еще кстати можно брызгать водой, если дыра не очень большая (по меркам вакуумных дыр, конечно). Эффект в том, что вода, втягиваясь в область низкого давления, замерзает и затыкает собой дыру на некоторое время. И на это время показания вакуумметра улучшаются)))

Если дыра большая, то водой лучше не брызгать, т.к. для вакуумных насосов (любых) это не очень хорошо.

stalinets

21.08.2021 17:32В статье на Хабре, на которую Вы ссыласись, я 7 лет назад оставил комментарий:

https://habr.com/ru/post/233729/#comment_17326751

Не думаете сделать то же самое, что я предлагал там? Наладить мелкосерийное производство мембран для изо- и орто-динамических наушников и динамиков и радовать аудиофилов. Для начала сделать реплику наушников ТДС-7, например.

dreesh

21.08.2021 18:08серебром химически покрыть не пробовали? В аптеке продается ляписный карандаш (нитраты серебра и калия) и там же глюкоза в ампулах, цена +- 250 рублей (https://ru.wikipedia.org/wiki/%D0%A0%D0%B5%D0%B0%D0%BA%D1%86%D0%B8%D1%8F_%D1%81%D0%B5%D1%80%D0%B5%D0%B1%D1%80%D1%8F%D0%BD%D0%BE%D0%B3%D0%BE_%D0%B7%D0%B5%D1%80%D0%BA%D0%B0%D0%BB%D0%B0). Дальше гальваника медью, фото чувствительный лак https://www.chipdip.ru/product/positiv-20-200 травление. Я бы проверил только времени и особого желания нет

Sergiv Автор

21.08.2021 21:09Видел ваш комментарий. Т.е можно будет сделать плоскую колонку ?

stalinets

21.08.2021 22:59Ну, главная фишка таких динамиков - высокая верность звука, поэтому они имеют нишу в сфере аудиофильской техники. Подвижная система очень лёгкая, легче, чем у динамической головки. Плюс площадь может быть большая. Плюс она ровная, в отличие от конуса обычного динамика. Минусы - очень низкая чувствительность: в напылённые на мембрану дорожки нужно вкачивать высокую мощность, чтобы выжать нормальную громкость, соответственно, такие наушники требуют усилителя, и не факт что любой подойдёт. У меня на ТДС7 картина такая: если просто воткнуть их в комп или телефон, на максимальной громкости они звучат средне. Есть ЦАП+усилитель Ayima DAC-5A Pro, он их раскачивает. Звук у них в целом очень чистый и детальный, но они у меня старые, чиненые и в целом их реставраторы говорят, что в стоке они редко бывают хороши, надо подбирать мембраны, демпфировать и т.д. Из современных есть всякие Fostex на том же принципе из относительно недорогих моделей.

Можно сделать и плоскую. Но магнитная система и корпус всё равно будут иметь какую-то толщину. Думаю, для относительно большого динамика будет потоньше динамической головки, но не радикально. Хотя когда делали ТДС-7, магниты были простые, а сейчас есть сильные неодимовые, которые можно взять потоньше.

johnfound

22.08.2021 01:30Насчет 3D принтера, можно попробовать просто плавить металлическую проволоку, тем же самым путем как это делается в пластиковых 3D принтерах и наносить послойно.

То есть, по сути стандартная конструкция, только в вакууме и температуры будут повыше.

Конечно, реализовать все это – ой как не тривиально. ;)

Sergiv Автор

22.08.2021 10:17Для этого вакуум даже не нужен)

Есть проекты , где на основе полуавтомата люди делают 3д принтер.

johnfound

22.08.2021 12:45Ну да, можно и в защитной среде.

Но дуга мне лично не очень нравится. Я бы попробовал все-таки с резистивном плавлении и экструзией через тонкое отверстие.

Sergiv Автор

22.08.2021 14:13Мне кажется, что плохая адгезия будет. Но тут пока не попробуешь - не узнаешь )

johnfound

22.08.2021 14:42Не будет. Это по сути пайка металлом поверх того же самого металла, только уже застывший. Важно только чтобы окислы не были и поэтому надо или в вакууме или в защитном газе.

Sergiv Автор

22.08.2021 15:02Так пайка - это когда металл соединяют вторым металлом, а сварка - один и тот же. Когда варишь и летят брызги расплавленного металла, то они довольно плохо прикрепляются.

johnfound

22.08.2021 15:19Брызги летят, потому что мощность сварочный дуги слишком большая. И температура тоже. Часть металла окисляется (несмотря на защитный газ) окислы кипят и все это летит.

В вакууме или если полностью в защитной среде, и если температура контролируется точнее, ничего этого не будет.

А пайка это или сварка – вопрос терминологии. Пусть назовем это "наплавление".

ProLimit

22.08.2021 12:41Если уж заморачиваться с послойным нанесение металла, я бы в первую очередь рассматривал электролиз, там же гораздо проще подвести металл в нужную точку и на кухне эксперементировать, ну нужно дорогостоящее оборудование, скорость процесса довольно высокая. Не рассматривали?

VanianV

22.08.2021 14:06+1Не смог удержаться. Вакуумная помпа на картинке (ATH500M) с вероятностью 99% прошла через мои руки в процессе изготовления.

Я точу для них турбины, внешний корпус, картер и статоры.

Приятно видеть наш продукт.

Удивляет только то, что штука эта дорогая, и как она оказалась в частных руках для экспериментов.

Ещё хочу отметить, что автор довольно близко описал процесс поиска протечек.

Мы их именно так и ищем при сборке.

Из помпы откачивается воздух до 10 -6 и затем чистым гелием ищут протечки.

Sergiv Автор

22.08.2021 14:08Приятно видеть людей, которые делают вещи. Но, я картинку первую попавшуюся взял)

Использовал TMH 261. Он недорогой, относительно, и им не сложно управлять.

Lepidozavr

27.08.2021 13:44+1Автор, а реально попробовать подать на лодочку с металлом, допустим, заряд со знаком минус, и на корпус тоже минус, а на объект, на который нужно напылять - со знаком плюс. Ну грубо говоря, использовать какую-то электрофорную машину, которая постоянно бы поддерживала такую полярность.

Sergiv Автор

28.08.2021 07:05Вот я хочу это попробовать.

Lepidozavr

06.09.2021 15:25Ещё мысль. Довольно футуристичная, но всё же. Читал когда-то статьи, как звуком научились перемещать маленькие объекты. Скорее всего сложная технология и вряд ли поможет, но как концепт поисследовать можно.

Если попробовать порыть в лазерных технологиях?

Ещё кучку лет назад создали какой-то лазерный очиститель ржавчины, помню. Мб есть обратный процесс какой-то? Или лазер поможет, например, напекать/припекать металл на/к поверхность/и ?

Sergiv Автор

06.09.2021 18:39Вы сейчас описали ультразвуковую левитацию.

По лазерам нечто подобное видел, статью если найду-скину.

Sergiv Автор

06.09.2021 18:47

semennikov

01.09.2021 21:15По моему интереснее разогнать каким то образом в вакууме металлический порошок до скоростей порядка 500-1000 м/сек причем зарядить его скажем электронной пушкой и рисовать а-ля лучом осциллографа. Идеологически это очень похоже, но порошок в отличии от пара долго сохраняет толщину пучка и не растекается по камере.

steanlab

Круто! У вас своя лаборатория? Или все делалось аутсорсом в каком-то нии?

Прочитал и подумал «как продвинулись технологии». Лет десять назад мне пришлось фактически с нуля «реконструировать» весовую адсорбционную установку (такая штука для измерения активности адсорбентов). Реконструкция осложнялась тем, что сделал ее какой-то приглашенный из Москвы в Минск умелец, в годах 70-х. Вакуум до 10-3 Па там достигался за счет комбинации масляного насоса типа РВН-20, и нескольких стеклянных паромасляных насосов (скорее всего самоделок, с кипящим маслом). Глубина вакуума измерялась ионизационными стеклянными лампами типа ПМТ (до миллиметра рт.ст.) и ПМИ (доли) к которым нужен был вакууметр ВИТ. Вакууметр пришлось искать около месяца по всем барахолкам, потому что уже не осталось людей, которые помнили что это такое. Течи это отдельный разговор. Установка была сварена из стекла, которое за давностью лет то здесь, то там давало течи. Приходилось на нескольких РВН догонять вакуум до максимально возможного, а потом водить течеискателем по всем трубкам. В роли течеискателя выступал прибор для дорсанвализации.

Челендж, после которого я приобрел глубокое уважение к технике создания вакуума :)

Sergiv Автор

Лаборатория...на балконе в квартире собиралось всё. Там же пока и стоит )

Да, 10 лет назад было намного сложнее, сейчас готовое покупай и собирай )

Rolen

Зарегистрировался ради коммента, 3D принтер для металлов уже изобретён. Хороший сварной из пару пачек слепит что хочешь...вот и идея. Правила варки по горизонту вертикали и потолок есть в свободном доступе. Остаётся придумать алгоритм и систему подачи электрода или проволки если полуавтомат.

Sergiv Автор

Такие машины уже есть. Они сначала печатают, потом фрезер обрабатывает получившуюся заготовку.

Javian

Судя по видео принцип работы аналогичен сварочному аппарату.

Металлический мост напечатан на 3D принтере

agalakhov

ВИТ можно было и не искать, его схема известна, и можно собрать аналог из современных компонентов. Он простой. В оригинальном ВИТ стояла электрометрическая лампа, но ее можно заменить на современный ОУ.

Sergiv Автор

Что такое ВИТ ?

steanlab

аббревиатура ВИТ = Вакуумметр Ионизационно-Термопарный

astrolabija

Пермский завод производит и продает вакууметры под маркой Мерадат-ВИТ, и лампы есть и переходники и адапторы. Если научный проект можно договориться о сотрудничестве или о консультации.

steanlab

Спасибо, взял на заметку. Хотя не ясно как скоро может в Беларуси понадобится научное сотрудничество :/