Уже 15 лет, как мечта построить ветрогенератор оставалась нереализованной. Казалось бы, давно канули в лету попытки электрифицировать дачу с помощью бочки и генератора от жигулей, хотя нет, до сих пор людям не дает покоя публикация в "Юном технике" 80-х ;-)

Но современные технологии вдохнули новую жизнь в старую идею. И подход будет куда более научным.

Для начала, я построил ультразвуковой анемометр с вычислением энергии ветра. Полевые испытания не за горами.

Теперь следует определиться с типом ротора - горизонтальный или вертикальный- это скорее вопрос религии и тема для холиваров.

Поэтому безо всяких обьяснений скажу- я выбрал ротор Дарье с вертикальной осью, вот такой:

Но конструкция на фото имеет мощность 5 килоВатт и размеры лопастей уж никак не вмещающиеся в область печати Прюши - 200x200х200мм.

А мне этого и не надо, поскольку можно использовать концепцию гирлянды ветряков:

Тогда задача сводится к выбору размера "базовой ячейки" и доводке ее энергоэффективности. Это кстати избавит от траты "всех денег" в случае фэйла - изготовление ротора с ометаемой площадью 1 квадратный метр по карману даже студенту.

Кстати, мощность, снимаемая с одной ячейки должна получиться от 100Вт(при скорости ветра 8м/с), что может стать хорошим решением для рыбаков/туристов/охотников.

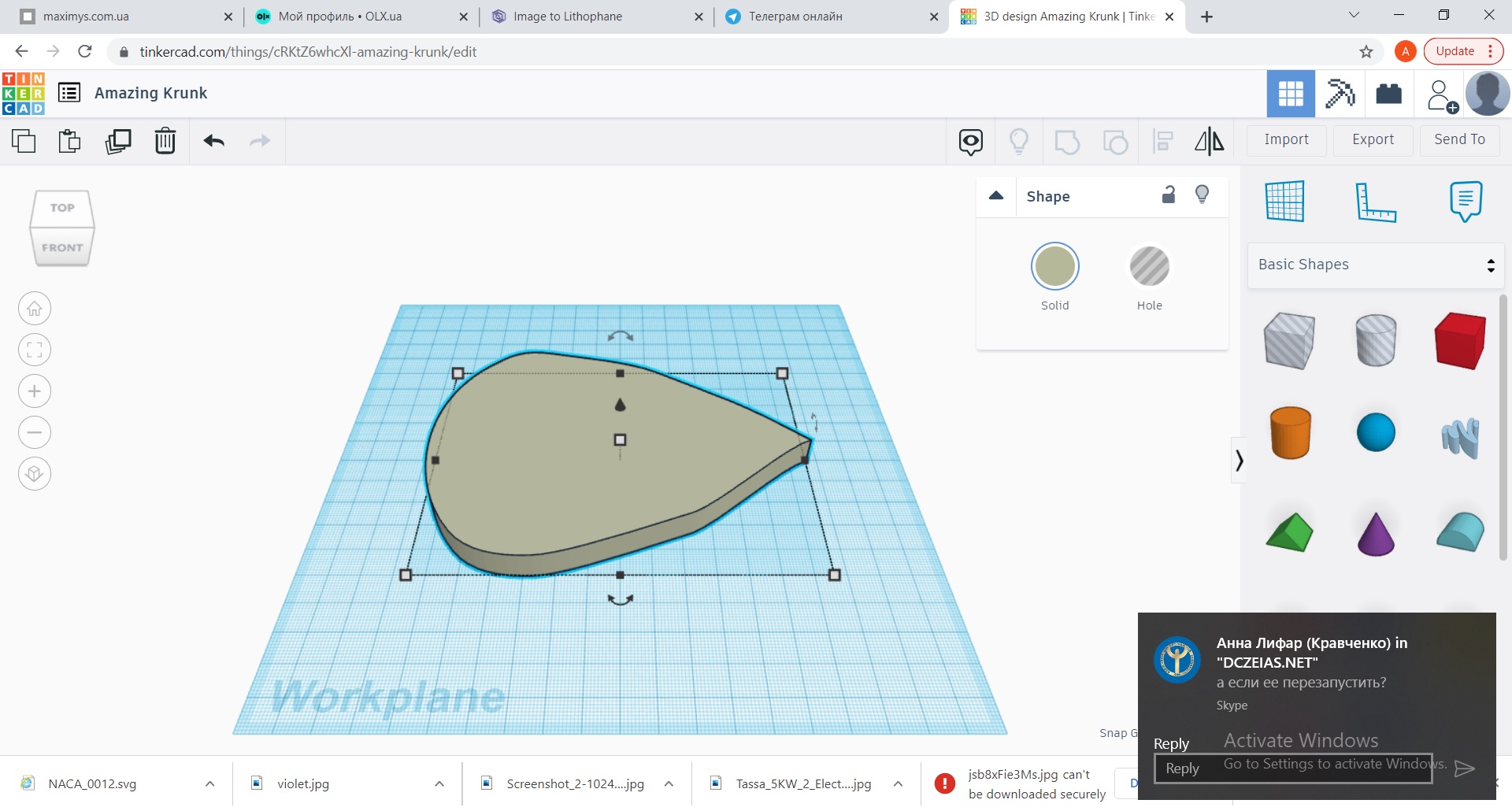

Но вернемся к нашим баранамветрякам - нужно создать 3D-модель профиля NACA-0021/0012, используемого в роторах Дарье с 50-х годов прошлого века.

Найти уже готовый чертеж данных профилей в формате SVG не составляет труда:

Но он же плоский, как сделать его обьемным?

Элементарно! Для этого подойдет даже простейший инструмент для 3D-моделирования. Я воспользовался онлайн-ресурсом tinkercad.com, импортировал туда чертеж, и получил рыбу-вомера 8-0

Но ведь мы помним соотношение хорды(длины) к толщине - выставив его получаем искомую картину.

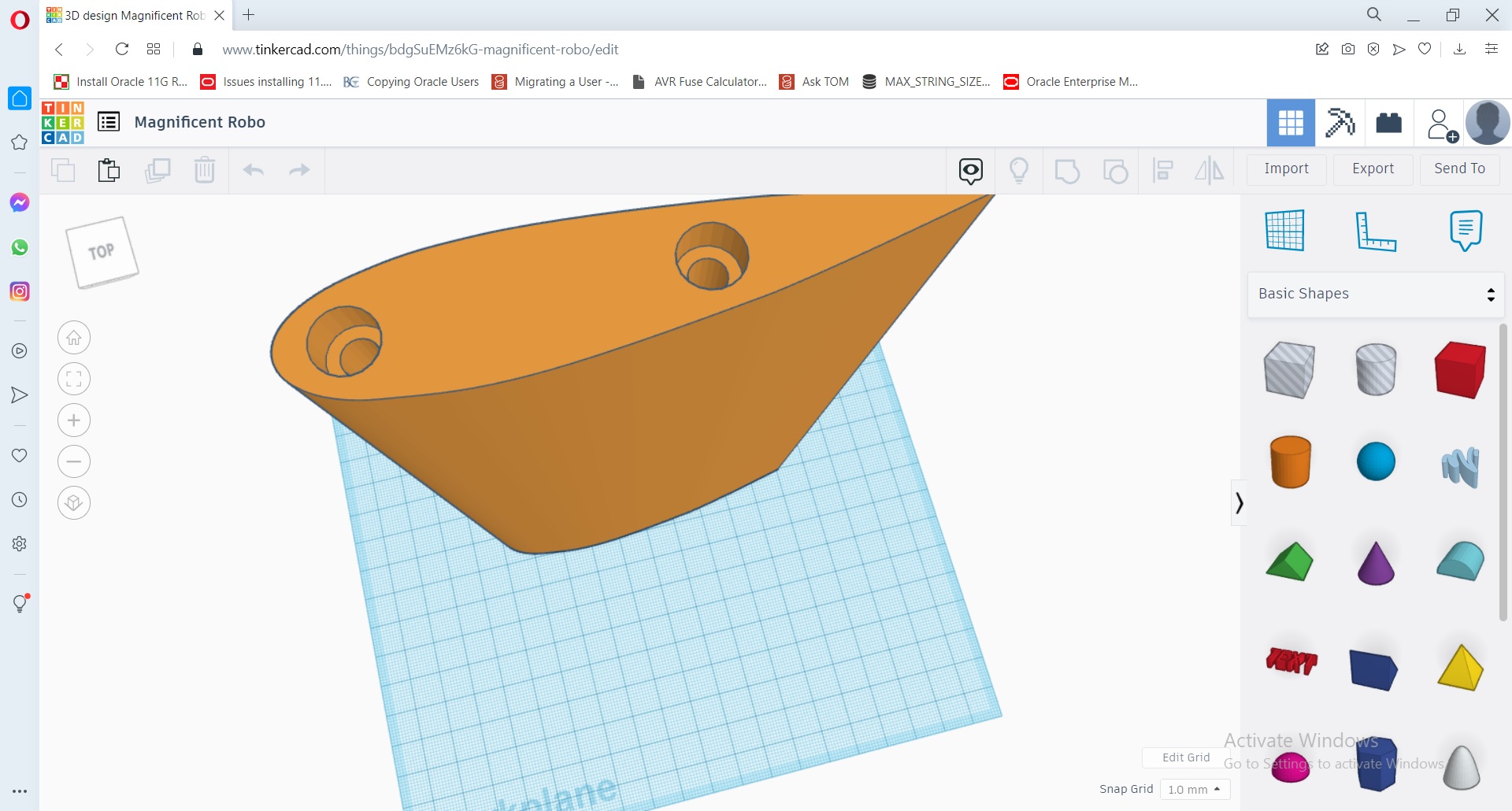

Теперь остается выставить требуемую высоту, отверстия под резьбовые шпильки(на них я буду собирать экпериментальную версию) и гнезда под гайки:

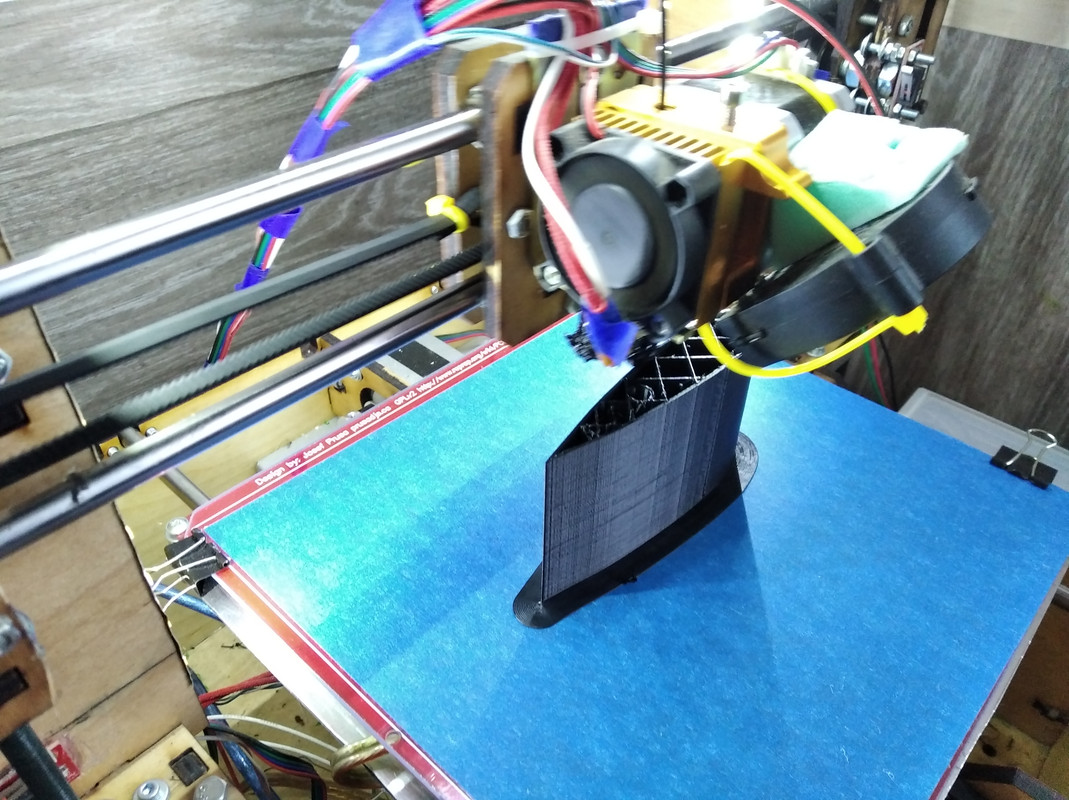

Все, остается экспортировать готовую модель в STL-формате и нарезать любимым слайсером (у меня- CURA)

Теперь последуют эксперименты с разной длинной хорды относительно диаметра ротора(обычно 10-18%), числом лопастей (2/3/4) и их относительной толщиной. Напомню, у меня диаметр ротора будет 1м, начну с коротких(хорда-10см) и "толстых"(21%) лопастей, 2 шт.

Для начала критерием эффективности послужит количество оборотов ротора без нагрузки, ибо "индекс скорости"/быстроходность является косвенным критерием КПД/КИЭВ.

Просто как правило, Коэффициент Использования Энергии Ветра прямо пропорционален быстроходности (скорость лопасти относительно ветра - от 3х для Дарье), что в переводе на круговое движение дает RPM.

Но не все так просто - больше всего вопросов вызывает сам генератор и редуктор.

Для метровой турбины просится зубчатая ременная передача с натяжителем (передаточные числа до х10), но об этом в следующей публикации.

А пока что 3D-принтер днями и ночами не остужая экструдера печатает 166-мм участки лопастей для грядущей энергонезависимости ульев ;-)

Да-да, я не забросил эту тему (у меня уже 2 улья с живыми пчелами и свой мед), просто некоторое время вел ее на отдельном сайте.

До скорой встречи на страницах Хабра, электропчеловод Андрей

Комментарии (50)

gleb_l

08.12.2021 14:34+3К сожалению, вертикальные ветряки, как разностные машины, обладают существенно меньшим коэффициентом использования силы ветра, и показывают более-менее адекватную вложенным в конструкцию средствам отдачу только в местностях, где ветер стабильно сильный (8 м/c - это для них самое начало генерации), в отличие от пропеллерных, где 8 м/c - это практически номинальная отдача.

Да, они более устойчивы к ураганам (не нужно делать механизм увода ветроколеса от потока), и не требуют механизма токосъема, но в местностях, где средняя скорость ветра не превышает 4-5 м/c они практически бесполезны.

PS - для рыбаков и туристов на 100 Вт лучше складная солнечная панель. Если три лопасти величиной с подошву дают 100 Вт - то значит, что ветер такой, что впору держать руками палатку, чтобы не унесло :)

PPS - поля маленьких генераторов сложно и дорого эксплуатировать - цена будет запредельная на ватт генерации, кроме того, такую сеть будет очень сложно балансировать на кривой максимальной отдачи мощности от каждого генератора (объединить их плюсы через диоды - не решение :) )

Javian

08.12.2021 14:40+1Возможно автор - турист и рыбак где-то на побережье моря. Тогда во второй половине дня там будут очень сильные бризы.

gerasimenkoao Автор

08.12.2021 15:42У автора на даче ветрами постоянно ломает деревья, рвущие ЛЭП, так что ветра - хватает!

Javian

09.12.2021 06:07+1Был в СССР в подобном месте проект. Не построили, но полезный опыт теоретической разработки пошел в Останкинскую телебашню.

gerasimenkoao Автор

08.12.2021 15:39+2Вертикальные ветряки - это слишком общее определение.

К примеру, ротор Савониуса - да , КИЭВ ~0.2, быстроходность меньше единицы, материала идет много, зато стартует от ветра 3м/с

Ротор Дарье (3 лопасти)- КИЭВ 0.3-0.4 , быстроходность - 3, плохой запус при слабом ветре.

С увеличением количества лопастей/длинны хорды к диаметру ротора КИЭВ и быстроходность падают, запуск от слабого ветра улучшается.

Горизонталка на две лопасти - КИЭВ 0.35, быстроходность - 4-5 старт от 6м/с

пра-пра-дедовская ветряная мельница - КИЭВ меньше 0.1, быстроходность меньше 1, но муку мололи.

Солнечная панель на 100Вт стоит 100$, и дешевле ее самому не сделать.

В ветряке основная стоимость - генератор, используя дешевые движки от мотор-колес гиробордов можно добиться в разы большей мощности на 1$

aydahar

08.12.2021 15:09+1Теперь следует определиться с типом ротора - горизонтальный или вертикальный- это скорее вопрос религии и тема для холиваров.Нет, это вопрос ТЗ. Если нужна реальная выработка и экономическая целесообразность - то нужен будет быстроходный, с горизонтальным ротором. Если нужно, чтобы красиво вращался (и пофиг на выработку, материалоёмкость и стоимость), то можно и "вертикалку" сделать.

gerasimenkoao Автор

08.12.2021 15:51+1ТЗ имеет нечеткие границы - "не догоню, так согреюсь"

Задача-максимум - даешь киловатт за 200$

Задача-минимум - качать воду напрямую, летом на полив - уж больно насосная станция много потребляет.

И с тем, и с другим ротор Дарье справится, просто в разном количестве лопастей, для второго случая минимум штук 6-8 на 1 турбину надо

aydahar

08.12.2021 19:12+3С таким ТЗ я бы смотрел в сторону классического ветряка с лопастями из рыжей канализационной трубы. Есть соответствующая тема на форумхаусе - очень рекомендую к изучению! Там есть готовый калькулятор для расчёта лопастей, сами лопасти изготавливаются "на коленке" за пару часов, стоимость - копеечная.

Но для того чтобы любой ветряк нормально работал (не поморгать лампочкой от порывов ветра - а нормальная стабильная генерация) его нужно будет поднять метров на 15 минимум. Иначе всё это баловство, лишь бы "согреться"

Alcor

08.12.2021 16:33+2Интересная задачка. Как мне кажется, сюда просто просится стеклоткань с эпоксидкой, а на принтере напечатать оснастку. Масса будет меньше, прочность - выше, да и существенно дешевле и быстрее.

gerasimenkoao Автор

08.12.2021 16:51+2Ок, сделайте мне по-быстрому из стеклоткани с эпоксидкой метровую лопасть!

А если две, а два десятка?

Расмотрим процесс с участием 3-d принтера - печать 6 сегментов по 166мм (без участия человека) - 24 часа.

Снять лопасти с принтера - 10 минут, стянуть резьбовыми шпильками - минута.

Общий вес 1м лопасти (на текущий момент) - 500грамм, но можно сделать и 300.

Эпоксидка? Ну-Ну!

propell-ant

08.12.2021 18:54Не минусуйте автора, "тапёр играет как может".

За весовые характеристики лопасти - большое спасибо, это может действительно пригодиться.

Но озвучте и цену 3D принтера с потраченными расходниками, тогда картинка станет полной.

gerasimenkoao Автор

08.12.2021 21:01+1Скажем так, принтер собрал год назад за 109$, но он себя уже окупил монетизацией хобби.

600 грамм пластика на две метровые лопасти - 8$

б/у мотор-колесо от гироскутера, 300W, 10$

резьбовые шпильки, болты, диоды - 2$

Согласитесь, 20$ - неплохой бюджет для 100W ветряка если все выйдет ;-)

И даже если он удвоится во время пути, то дешевле солнечной батареи.

ktod

08.12.2021 21:04+33d принтер, это такая штука, которая сегодня должна быть у каждого уважающего себя технаря-самоделкина. Очень полезная "игрушка", знаете ли. Его стоимость разойдется по многим проектам. А пластики нынче в районе 1к.руб/кг. Тот же petg, например, вполне подходит под задачу., имхо.

Rider-12

09.12.2021 10:44+2Озвучивать цену принтера некорректно, если он не был куплен исключительно ради этой задачи. С тем же успехом можно прибавить к цене стоимость выпитого в процессе кофе и кофеварки.

Alcor

08.12.2021 21:19+3Из стеклоткани смысла лепить одну лопасть нет, только если прочность более высокая нужна, а вот печатать 20 метров получается около месяца. Вместо этого опалубка печатается за день, за неделю неспеша с помощью неё получтся 20 лопастей.

gerasimenkoao Автор

08.12.2021 23:17+1Следует заментить, что Вы при этом тратите неделю СВОЕГО времени, а я - месяц МАШИННОГО, к тому-же печатаю сейчас на 1/3 скорости и вдвое тоньшим от возможного слоем - в 5 раз быстрее печатать - легко, это не устанавливая более толстого сопла!

Rider-12

09.12.2021 09:45+3Зачем такое расточительство? Думаю, в вашем случае печать 1 мм соплом практический результат не ухудшит, но время сильно сэкономит. Это как раз тот случай, когда есть смысл в соплах большого диаметра.

gerasimenkoao Автор

09.12.2021 09:54+1Уже пол-года работаю 0.5мм соплом, есть еще 0.6 и 0.8

Не имею ничего против одного миллиметра, тем более, что стенки 1мм печатаю.

А вот если делать лопасти легче - тогда уж тонкой "кистью" ;-)

Rider-12

09.12.2021 10:45+1Так если стенки 1 мм, то тяжелее не станет)

gerasimenkoao Автор

09.12.2021 14:05Это сейчас они 1мм, но ведь можно сделать тоньше.

Я просто еще не пробовал печатать в один слой, но говорят, есть проблемы.

jubba2001

08.12.2021 16:52+1А как Вы рассчитывали прочность при печати слоями поперек нагрузки?

Какой сейчас пластик для 3D-принтера выдерживает прямые солнечные лучи, перепады температур, дождь, снег и олединение?

gerasimenkoao Автор

08.12.2021 16:56+1Для начала, как я уже писал, сегменты лопастей стягиваются резьбовыми шпильками.

PETj/coPET является достаточно солнце/атмосферостойким (лучше чем ABS).

Год в опорах пасечных весов на улице - полет нормальный!

И потом, даже в большиз промышленных ветряках металлические лопасти периодически меняют.

Так что если даже печатать белым ABS и "глянцевать" /выравнивать поверхность в парах ацетона, то пару-тройку лет думаю выдержит.

Проверять в общем надо.

Am0ralist

08.12.2021 17:21+1О, так вы автор тех статей про ульи же!)

gerasimenkoao Автор

08.12.2021 17:25Был такой грех ;-)

И еще будет - система "Сова" для прослушивания ульев

alex_dow

08.12.2021 22:02+2Кто-нибудь делал ветряки, состоящие из множества мелких (например 120мм) вентиляторов? в пространстве их можно расположить и в плоскости и в сфере/полусфере... есть в этом смысл?

gerasimenkoao Автор

08.12.2021 23:19+1Американцы экспериментировали с кучей ветрячков на фасадах зданий, эффект - не очень.

engine9

09.12.2021 06:41+1Есть такой ютубер Белецкий, он делал в оконном проёме своего дома (на ютубе ищется) генератор из нескольких компьютерных кулеров.

Ceassar

09.12.2021 09:58+3Безумно интересно, с огромным нетерпением жду второй том

gerasimenkoao Автор

09.12.2021 16:22А у меня руки как чешутся!

Очень хочется измерить - насколько мотор-колесо от гироборда сможет полноценно выполнять роль генератора и какой при этом понадобится редуктор?

В теории все красиво - по диодному мосту на каждый из трех выходов, но что покажет практика...

Rumidu

09.12.2021 10:21+1В журнале "Техника-молодёжи"(N 4 , 1961 года) есть статья " ирригатор". В статье рассматриваются различные виды профилей вертикальных ветряных турбин. Возможно вы найдете приемлемый для себя вариант.

gerasimenkoao Автор

09.12.2021 10:25+2Такие турбины я тоже рассматривал лет 15 назад.

Для водокачки они хороши, но идет много материала да и самому металл гнуть надо.

Я-же хочу добиться результата в стиле - напечатал-собрал-поставил-profit!

Mr_W

09.12.2021 23:59Скажите, а вы изучали тему «ветряной генератор vs солнечные модули»? В каком регионе и на какой широте вы живете? Вы рассчитывали стоимость модули + инвертор + аккумуляторный блок vs ветряк + то же самое? Что для вас выгоднее? Или just for fun? Не тропинок ради, действительно интересно, какие источники двигают людьми при выборе светлой или тёмной стороны силы?

gerasimenkoao Автор

10.12.2021 00:17+2Дом у меня под Киевом.

На даче год пользовался решением 110W солнечная панель + контроллер заряда + АКБ 60АЧ + инвертор 200W - на летние солнечные выходные хватало и для ноута и для LED-освещения.

НО

Если дожди - то неделю солнца нет, а ветер-есть то получать сотню Ватт он не помешает.

В розницу солнечная батарея ~100W стоит ~100$ и цену можно уменьшить только на крупном опте.

В отличие от батарей, я планирую получить ту-же мощность от самодельного ветряка при вложении ~20$

Если выгорит - получить киловатт за 200$ заманчиво, ведь электричество порой и на сутки пропадает - тянуть все чисто на АКБ - конечно оптимально, можно еще бензогенератор 4t поставить

Но и 4 fun too

mmmisha

10.12.2021 10:45+1А если сделать машинку, для производство филамента из PET бутылки, типа такой, то использование 3д печати для этого будет еще более оправдано.

Я сам с недавних пор обзавелся 3д принтером и теперь совсем по другому смотрю на 3д печать в целом. Если раньше мне казалось, что это что-то всё "по играться", то сейчас я вижу на сколько технология перспективна в целом.

gerasimenkoao Автор

10.12.2021 10:50Самостоятельное изготовление филамента - тот еще процесс - измельчение-сушка и т.д. +изготовление машинки

+равномерность толщины уже не та будет что влечет потерю прочности детали.

В общем - решил что у меня нету СТОЛЬКО времени на это.

А 3D-принтер - он да, время сильно экономит - раньше - пилил-строгал, сейчас замоделил - пустил на печать - profit!

Особенно если много одинаковых деталей.

mmmisha

10.12.2021 14:19+1На самом деле этот процесс уже давно отлажен, и проще чем вам кажется. А филамент, судя по отзывам, получается очень качественный.

Измельчения там нет - из бутылки делают ленту, с помощью бутылкореза. Потом станок протягивает эту ленту через разогретое сопло и всё. Сушка - это пару дней на батарее полежит, ничего сложного.

Ну я сам пока еще не собрал такую машинку. Уже несколько месяцев собираюсь, но все никак время не выделю...

Javian

А не проще сделать как крыло самолета с лонжеронами и нервюрами и "обтянуть" прочной пленкой?

Масса будет меньше.

gerasimenkoao Автор

Для начала, я использую 10% заполнениемасса при печати, а значит масса не такая уж и большая (65грамм на образце с хордой 100мм и утолщением 21%), при том, что ее можно уменьшить вдвое.

И потом, на виамоделировании в свое время я уже наклеился лонжеронов с нервюрами.

А так - пустил печать, снял профиля, стянул резьбовой шпилькой - им-же не летать!

Javian

Можно еще проще сделать. Сейчас нашел фото, сделанное на ходу из автомобиля:

В работающем состоянии это было конусообразное беличье колесо.

gerasimenkoao Автор

Проще двухлопастного Н-Дарье может быть только V-Дарье, используемый в океанских роторах многодесяткокиловаттных ветротурбин Дании и Британии

DieserU

тот же вопрос, причём л. и н. можно минимум вроде, тк удельная нагрузка не велика вроде, - а просто согнуть из листового материала просится, типа жести, что-ли, тонкого пластика ещё лучше (- в экранах современных тв какой-то прозрачный замечательно прочный, не знаю что это - если кто сообщит, то спасибо)

gerasimenkoao Автор

Аэродинамическое качество без профилей - не то, ибо согнуть по нужной форме в домашних условиях - та еще задача.

alex_dow

Каркас+стеклоткань+эпоксидка? такие каркасы - сами поперечные профили с отверстиями, можно расставить например через 10 см., отверстия - для стержня/шпильки. И выпилить их можно лобзиком. Помню все так и было в летающем авиамоделировании. В общем проблема создания лопастей сводится к правильно рассчитанному поперечному профилю под разные мощности? Прочитал ниже обоснование использования 3д принтера, согласен с доводами

engine9

У меня отец в юности был очень увлеченным авиамоделистом из тех, что делали кордовые модели и разные планеры. Так вот он говорил, что одно из самых муторных занятий — пиление лобзиком нервюр (это поперечные рёбра в крыле, которые профиль задают).

Мне кажется, что при современном развитии техники лучше пусть лазерный станок их вырезает, получится точнее и быстрее.

gerasimenkoao Автор

Сам такой был - подтверждаю, второе по муторности занянятие - сборка-склейка.

Лазерный станок - это интересно, но нормальный лазер для однопроходного вырезания дороже 3D-принтера будет.

И время, время на сборку - я выбрал самый короткий вариант.

agp88

Можно попробовать ещё напечатать в режиме вазы, а потом внутренности задуть монтажной пеной.

tvr

А не разорвет/не перекосит?

Монтажная пена она такая, суровая.

agp88

Вполне возможно, вы правы. Можно ещё попробовать двухкомпонентные полиуретановые составы, которые после смешивания вспениваются. Что-то типа такого: https://youtu.be/Oa_RNg3Skfs?t=856 (сам состав начинают замешивать и заливать на 14:16)

Правда, жёсткости у такой конструкции уже может не быть. В общем, нужны эксперименты.

gerasimenkoao Автор

Может Вы не заметили, на заглавном фото - система в процессе печати, заполнение внуренней поверхности 10% - сеткой - можно задать соты,треугольники, кубы - практически все на что способна человеческая фантазия для увеличения прочности.

То-есть профиль практически пустотелый со внутренними ребрами жесткости.

При этом со 100% заполнением пластиковые печатные детали не уступают в прочности на сжатие цельнодеревянным.

На двадцатипроцентных деталях я прыгал всем своим центнером - не сломал ;-)