Опрокидываем мы круглогодично, в вот нагреваем только в холодное время года (как раз сейчас оно, увы, не за горами), и мы кое-что придумали, чтобы делать это эффективнее.

Нагревай и опрокидывай

Думаю, всем понятно, что перед тем, как завод выдаст сталь, необходимо доставить на него сырье — например, железорудный концентрат.

В нашем случае доставка происходит по железной дороге. На склад агломерационного цеха Липецкой площадки приходят вагоны с железорудным сырьем и другими составляющими, которые формируют штабель и впоследствии становятся агломерационной шихтой, а она, в свою очередь, после спекания на аглофабрике становится агломератом – сырьем для производства чугуна в доменных печах.

Железорудное сырье на складе под открытым небом складывают в штабель. Может показаться, что это просто хаотичные насыпи, однако сырье укладывается специальными слоями — горизонтально, а забирается вертикально. За счет этого происходит усреднение состава. Такой штабель «живет» не более 2х недель – от его укладки до отправки в производство на аглофабрику.

В среднем «составе» от 64 до 68 вагонов однотипного сырья. По прибытии вагоны нужно разгрузить. Как вы думаете это делают? Элементарно, методом опрокидывания. Существует специальный агрегат, который переворачивает вагоны и высыпает содержимое. Он так просто и называется – вагоноопрокидыватель.

В теплое время года никаких проблем не возникает. Однако зимой, пока состав едет по заснеженным полям в -20, сырье напрочь утрачивает свою «сыпучесть» — примерзает к стенкам вагонов, а также смерзается в здоровенные «глыбы». Теперь просто опрокинуть и высыпать уже не получится – замершее сырье нужно разморозить.

Соответственно, перед высыпанием надо как следует прогреть каждый вагон. Это делается в специальных гаражах, где температуру воздуха нагревают от 90 до 110°С. В зависимости от типа сырья и температуры окружающего воздуха для разморозки предусмотрены нормативы по температуре и времени. В среднем процесс может занимать от 2-х до 4-х часов или даже больше. Воздух в размораживающих гаражах прогревается с помощью природного газа, что весьма дорого.

Так вот — одним морозным утром я дал команду на прекращение разморозки на полчаса раньше нормативного срока. Опыт подсказывал, что сырье уже достаточно хорошо прогрелось и вагоны готовы к опрокидыванию. Все-таки режимные карты, согласно которым рассчитывалось время разморозки, были созданы достаточно давно, когда вопрос оптимизации затрат, возможно, не был в фокусе внимания технологов.

Многолетняя практика не подвела: расчетный срок разморозки и вправду оказался избыточным. Так и родилась идея цифрового сервиса, который мог бы на основании математической модели, учитывающей физико-химические свойства сырья и другие вводные данные определять оптимальные время его размораживания.

Куда нести идею

Со своим предложением я выступил на конкурсе «Молодой лидер НЛМК». Сформулировал идею просто: расход газа для разморозки вагонов напрямую влияет на себестоимость агломерата в зимнее время, следовательно, внедрение подобного сервиса может принести предприятию существенную экономию.

Кратко поясню, как это все проходило:

Непосредственно конкурс длился с марта по декабрь 2020-го. Все это время длились различные этапы конкурса, начиная с отбора, заканчивая защитой проектов. Проекты, которые прошли в финал и понравились жюри, перешли в стадию реализации. На разработку было отведено около двух месяцев — все нужно было сделать в максимально сжатые сроки. Финал «Молодого лидера НЛМК» из-за пандемии пришлось провести онлайн. На заключительном этапе конкурса мы представляли свои проекты топ-менеджерам НЛМК — рассказывали, что это, зачем и что нам даст.

Я презентовал концепцию цифрового сервиса и получил положительные оценки.

Прошлись по гипотезам

Далее, я как владелец будущего цифрового продукта, привлек к работе команду дирекции по цифровой трансформации, и мы вместе начали прорабатывать гипотезу. Выяснилось, что реализация сервиса даже проще, чем я себе представлял. Изначально мы хотели акцентироваться на влажности, температуре самого груза — ставить тепловизоры, снимать температуру датчиками перед тем, как сырье попадет в гараж для разморозки. Потом концепция поменялась. Мы обратились к нескольким поставщикам услуг по предоставлению погодных данных, выбрали самый оптимальный и начали по API получать на свой внутренний сервер информацию о погоде, которая используется для математических расчетов.

Но это не всё.

Первая и основная трудность, с которой мы столкнулись — ограниченный набор входных данных. Далеко не все желаемые параметры мы могли измерить «здесь и сейчас». Первая гипотеза предполагала экономию 20% топлива на основе информации о том, насколько сырье прогрето при въезде в гараж. Как я уже говорил, мы планировали установить тепловизор и построить математическую модель на основе его показаний.

Но любая гипотеза не статична. Дабы удостовериться, что мы извлекаем из гипотезы максимум пользы, за помощью в расчете потенциального эффекта мы обратились к одному известному математику, члену Российской Академии Наук.

Произведенные им расчеты прогнозировали до 50% экономии при наличии точных данных о влажности сырья, температуре по пути следования и многом другом. К сожалению, многие ключевые параметры пока что не измеряются. Первую версию сервиса мы построили с учетом текущих ресурсов — и уже получили экономию в 30%.

Как сейчас работает сервис

Ранее в режимных картах использовались слишком широкие диапазоны температуры — 0, -10, -20, -30, -35°С. Это вызывало перерасход газа — например, сырье температурой -5°С разогревалось в гараже столько же, сколько сырье температурой -10°С. Мы сградировали карты с шагом в один градус, при этом разница во времени нахождения в гараже размораживания между каждым шагом составляет около 20 минут.

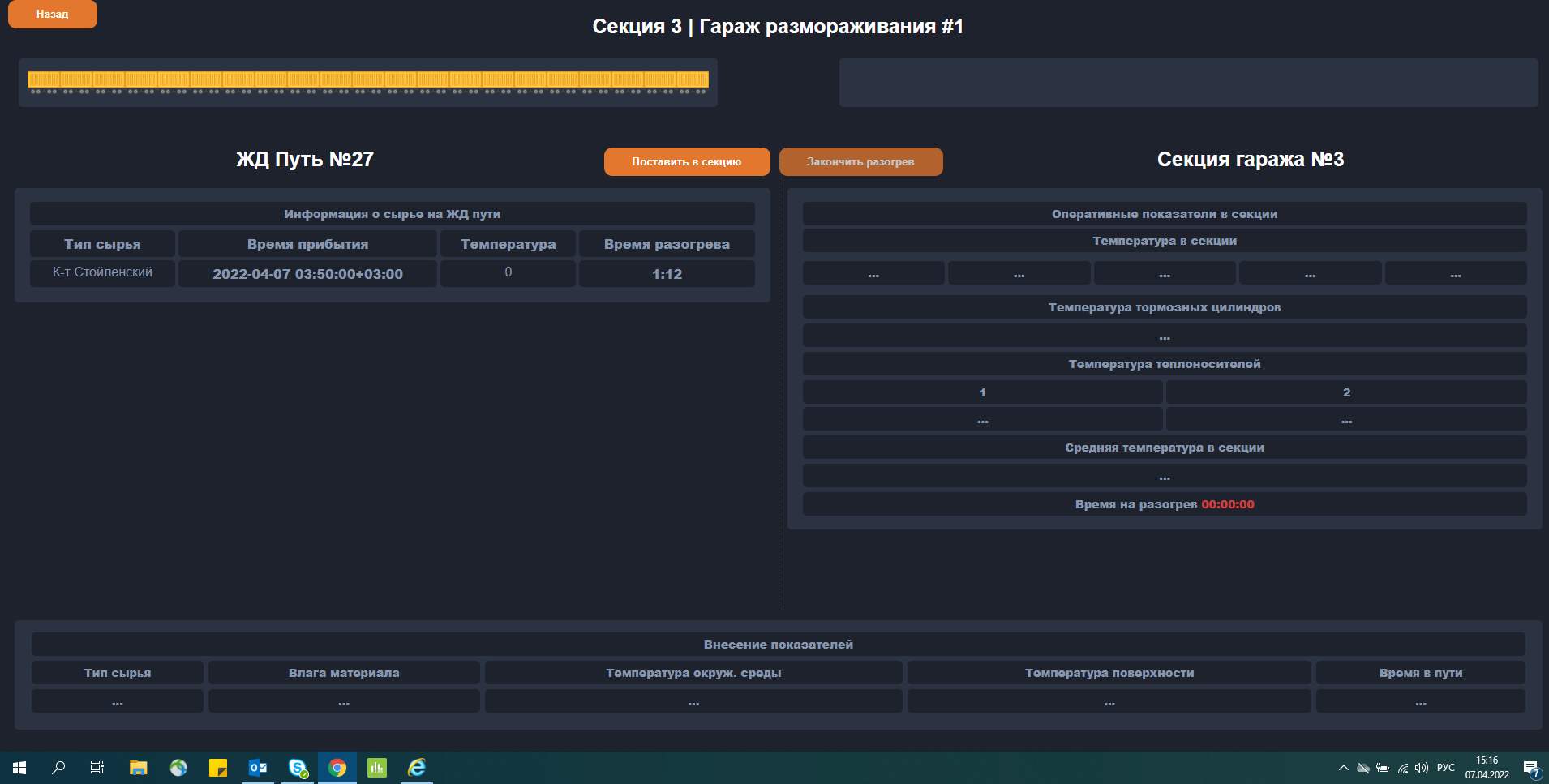

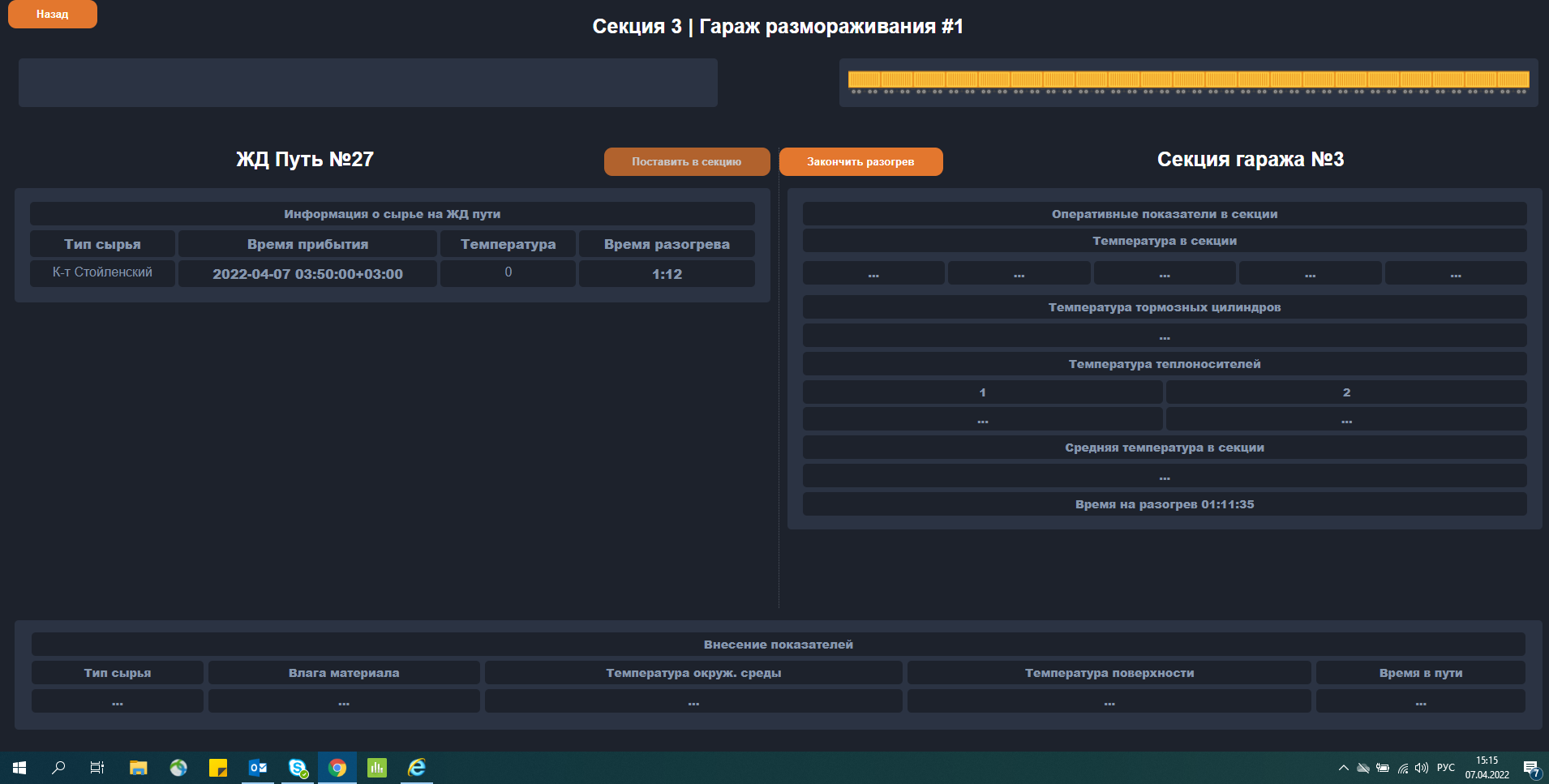

Погодные данные мы получаем из точек на железнодорожном маршруте с дискретностью в 3 часа. Дальше в ход идет наша логистическая программа для мониторинга движения вагонов на дорожной сети НЛМК. Оттуда сервис получает три параметра:

- дату отправления груза от поставщика;

- дату прибытия груза на станцию;

- дату постановки на разогрев.

Когда мы нажимаем кнопку «Поставить на разогрев», программа определяет, при какой температуре в среднем находился груз, и высчитывает рекомендуемое время его разморозки в гараже, согласно новой сградированной таблице.

Полученные результаты

Стороннему наблюдателю наш проект может показаться «экономией на спичках». Вот цифры:

- На Липецкой площадке работают 3 гаража размораживания разной вместимости. За месяц через них проходят 15-17 тысяч вагонов.

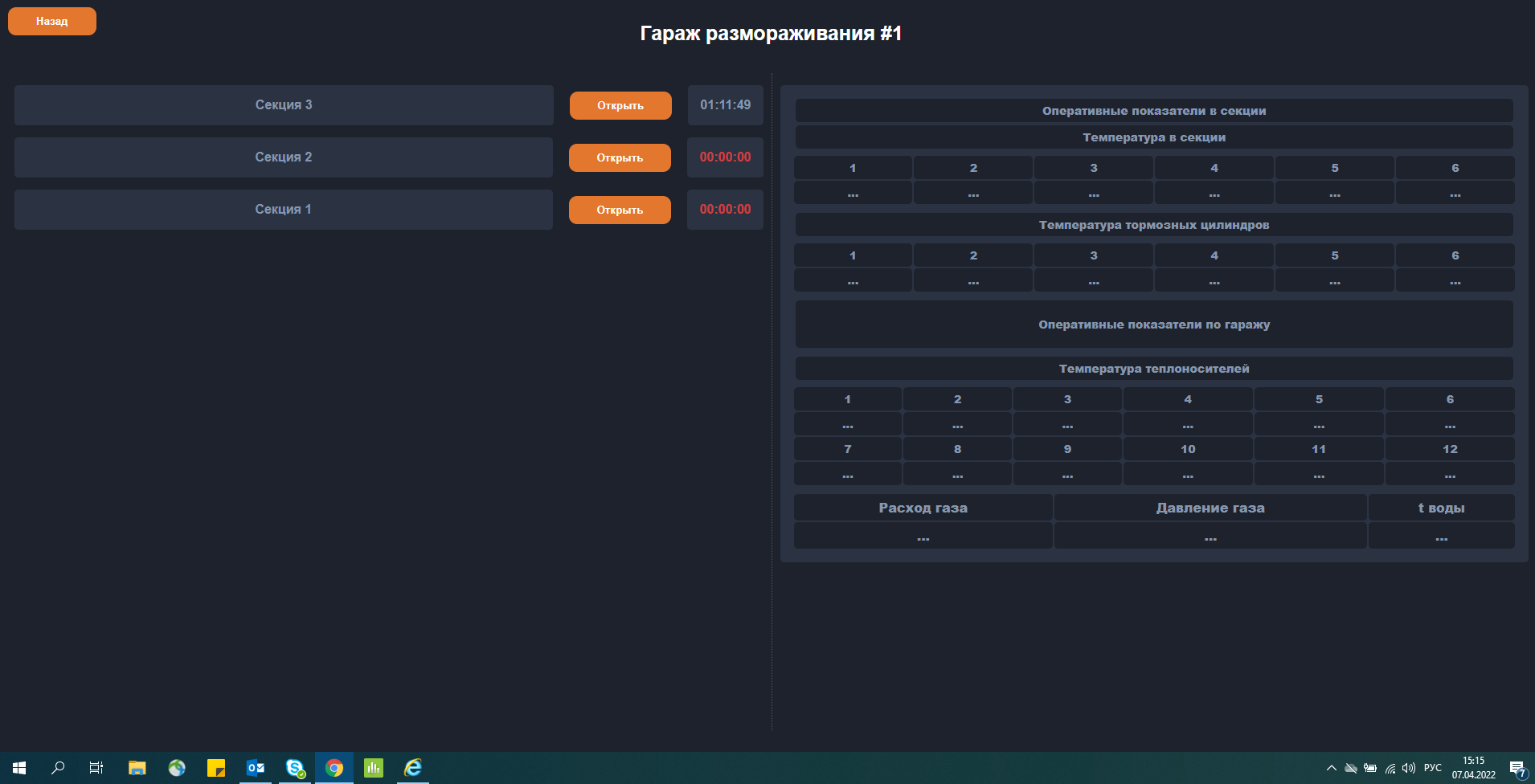

- Гараж 1 состоит из 3-х секций по 14 вагонов в каждой, гараж 2 — из 3 секций по 10 вагонов в каждой и гараж 3 — из 6 секции по 15 вагонов в каждой. Поезда, которые приходят на станцию Новолипецк, могут содержать от 64 до 68 вагонов – всегда с одним грузом.

- Вагоноопрокидыватель рассчитан на 18 вагонов.

Соответственно, чтобы обогреть такие большие площади, каждую секунду тратятся десятки кубометров газа. Цифровой продукт позволяет сократить время разморозки сырья до минимально эффективного.

Заявленный экономический эффект рассчитан на примере работы гаражей размораживания с 1 ноября 2018 года по 31 марта 2019 год и является приблизительным. Сервис стартовал в стадии MVP (минимально жизнеспособный продукт) и постоянно совершенствуется на основании внедрения новых параметров и гипотез.

Сейчас мы оборудуем рабочие места операторов — газовщиков отделения усреднения руды. Именно они управляют процессом размораживания непосредственно на территории гаражей (разумеется, за пределами залов, где температура поднимается до 130°С!). Сервис помогает им быстро принимать решения, руководствуясь удобным UI цифрового советчика, который дает однозначный и самый оптимальный расчет времени, а не столбцами в электронных таблицах, как раньше.

А ещё мы «открыли», что смерзается не само сырье, а имеющаяся в нем влага. Здесь можно посмеяться над нашей недальновидностью, однако фокус на воду позволил нам в корне пересмотреть систему разморозки. Ранее сервис ориентировался на температуру воздуха по пути следования состава, время в пути, состав груза и подобные, подчас избыточные цифры.

Теперь же мы сосредоточились на общей массе и удельной влажности сырья: этот параметр доступен нам из сертификатов качества. Зная, сколько тонн воды нам нужно разморозить, мы легко можем посчитать, сколько энергии требуется отдать составу.

Разумеется, мы не отказались от сбора остальных данных, но сместили акцент. Перестроив модель, мы получили максимально точную информацию о минимальном времени, необходимом для разморозки.

Что касается внедрения новых способов разморозки — увы, пока что здесь прорывов не намечается. Как известно, единственная технология, способная оказывать воздействие только на воду в сырье — это микроволны, но это не наш случай. Поэтому при расчете нагревающего воздействия математическая модель учитывает теплообмен между железорудным сырьем и водой и то, сколько тепла забирает твердая фракция.

Сегодня сервис помогает быстро принимать решения, глядя не в столбцы таблицы, а в интерфейс цифрового советчика, который дает однозначный и самый оптимальный расчет времени. Экономия выходит существенная — приблизительно 11%, то есть 3,64 миллиона кубометров природного газа в год.

Раньше вместо этого интерфейса были рекомендательные таблицы — долго и неудобно, а сервис — быстро и оптимально

Решением заинтересовались наши коллеги из «Алтай-Кокса» и коксохимического цеха, поэтому сейчас мы думаем над тиражированием сервиса с учетом их специфики. Также сейчас специалисты НЛМК рассматривают перспективы развития сервиса, в частности, внедрение автоматической передачи сигнала на снижение расхода газа.

Комментарии (56)

v3shin

11.10.2022 11:48+2А существуют вагоны, которые не надо переворачивать?

kretov_nv Автор

11.10.2022 11:57+1Вероятно, не все компании выгружают вагоны методом опрокидывания. Вагоноопрокидыватель - дорогое и сложное оборудование, но в тоже время самый быстрый и оптимальный способ разгрузки сыпучих материалов. Можно теоретически и ковшом экскаватора вычерпывать и перегружать, но мы так не делаем - опрокидываем все вагоны.

v3shin

11.10.2022 12:06+3Я к тому, почему не производят вагоны специально для перевозки сыпучих материалов и эффективной выгрузки без переворачивания. К примеру, с выгрузкой вниз. Или такая специализация вагонов не выгодна?

kretov_nv Автор

11.10.2022 12:33+2Да, вагоны с выгрузкой вниз существуют, но если сырье замерзло, его, что через верх ссыпать, что через низ - надо размораживать. Железорудный концентрат имеет влагу и есть естественное налипание сырья на стенки вагонов. Выбраны полувагоны, для удобства зачистки вагонов от остатков сырья. Требование грузоперевозчика (ГОСТ). Есть также вопрос доступности больших объемов вагонов РЖД и множество других условий перевозки.

DMGarikk

11.10.2022 13:34+5все полувагоны имеют ф-цию выгрузки вниз (гуглить «выгрузка полувагона»)

однако, если вы посмотрите видео с выгрузкой, там станет ясно почему это сложнее

1) нужна высокая эстакада

2) механизм открывания люков (желательно не вручную), а замки частенько крепят проволокой чтобы на ходу не открылись, её срезать каждый раз осматривая состав?

3) механизм закрывания люков (желательно не вручную)

также люки быстро изнашиваются

imho вагоноопрокидыватель гораздо быстрее и эффективнее сработает, даже если у вагона люки заварили наглухо (а их никто не выбирает под погрузку специально)

kretov_nv Автор

11.10.2022 14:19+4Совершенно согласен с последним предложением! Никто не выбирает выгоны под загрузку. Не всегда приезжают под выгрузку полувагоны у которых имеются люки, наблюдаются также с глухим дном, они же «глуходоны».

nikkbelov

11.10.2022 12:03+2Конечно, хоппер.

FLii

11.10.2022 17:22+1И думпкар (вагон-самосвал).

И как уже выше написали, практически все полувагоны с люками снизу. За исключением некоторых глуходонных моделей.

Вагоноопрокидыватель быстрее и эффективнее при больших объёмах сырья.

kretov_nv Автор

11.10.2022 19:16+1Да, верно! А объемы у нас действительно гигантские. Учитывая, что НЛМК - крупнейший производитель стали в стране, то только концентрата разгружаем сотнями тысяч тонн в неделю.

Tippy-Tip

12.10.2022 01:09Добавлю свои пять копеек. Выше написали, что у хопперов есть проблема в виде открывания-закрывания разгрузочных люков. А думпкар имеет меньшую грузоподъемность по сравнению с теми же полувагонами и хопперами.

Serge78rus

11.10.2022 11:55+11А как оборудование самого вагона (всякие тормозные шланги, уплотнения и тд) переносит температуру свыше 100°С?

kretov_nv Автор

11.10.2022 12:12+5Важный вопрос.

Закрываются специальным термозащитным материалом. Закрывается шток тормозного цилиндра, корпус тормозного цилиндра, атмосферное отверстие воздухораспределителя, демпфер авторежима. Ориентировочное время выполнения операции - 15-20 минут. Тормозные шланги спокойно переносят указанную температуру (100°С).

DMGarikk

11.10.2022 13:38+9когда я давно работал еще в РЖД, у меня был знакомый который работал мастером в цехе ремонта автотормозов грузового депо

ох как он матерился на полувагоны которые от металлургов приезжали… они или не закроют как вы говорите теплозащитой, то горячего окатыша насыпят в обычный полувагон (хотя это запрещено)

вся резина и уплотнители внутри ВР и ТЦ в угли превращаются и смазка выгорает везде где она была

rezedent12

11.10.2022 12:06+2Рассматривали вы идею использования для разморозки струи перегретого пара? Она должна проникать в массу сыпучего материала и быстро его разогревать.

kretov_nv Автор

11.10.2022 12:24+1Да, рассматривали, но для реализации данного мероприятия необходимо провести глобальную замену всего оборудования гаража размораживания. Это уже инвест-проект, а результат в принципе будет тот же, что мы получаем сейчас при нашей технологии.

rezedent12

11.10.2022 13:17+5Я полагал имеет значение время простоя вагонов. Мне кажется неправильным нагрев большого ангара имеющего множество теплопотерь ради нагрева содержимого вагонов. Думаю было бы лучше построить туннели из газобетона, у них теплопотери должны быть меньше чем у ангара, а температуру определять прямо, втыкая измеритель в массу (гидравлика понадобится). Впрочем это тоже инвест-проект.

kretov_nv Автор

11.10.2022 17:00+1У нас не большое помещение. Секция конструктивно чуть больше полувагона, в которой расположены направленные воздуходувки горячего воздуха (на борта и внутрь вагона). Сам гараж размораживания выложен из кирпича, теплопотери минимальны.

По поводу измерителя в массу, рассматривали такой вариант, но ушли от него в сторону текущей реализованной технологии.

LevOrdabesov

11.10.2022 19:08+1Интересно, насколько энергоэффективно было бы размораживать сырье электричеством, используя металл вагона как нагревательный элемент?

kretov_nv Автор

12.10.2022 11:21+1В данном случае, возможны повреждения вагонам. Вагоны не собственные, вагоны в аренде.

Tarakanator

12.10.2022 16:48+1так киловаттчас тепла дешевле чиловаттчаса электричества. Поэтому вопрос не только в энергоэффективности.

Хотя я вообще не понял зачем делать прогноз.

Сделал очередь вагонов, перевернул первый, когда вагон прогрелся, из него высыпется содержимое, можно загонять следующий.

FLii

13.10.2022 22:31Для информации. В вагоноопрокидывателе внизу решётка, чтобы не падали дальше большие куски груза. Под решёткой течка (труба) с шиберным затвором, чтобы останавливать сыпящуюся руду. Под течкой ленточный конвейер.

Как уже писал, самое страшное при выгрузке, это когда оттает груз от стенок вагона, но рассыпчатым не станет. Упадёт такая глыба тонн на 60 на решётку и «специально обученные люди» с отбойными молотками матерят коллег с участка разогрева вагонов.

E_BEREZIN

11.10.2022 13:00+4Интересное устройство - вагоноопрокидыватель. Наши клиенты часто используют вибростряхиватель для хопров. Есть модификации на магнитах.

kretov_nv Автор

11.10.2022 13:22+3Мы в Хопрах возим внутренние грузы, готовую продукцию АГЦ - Агломерат для доменных печей. Исторически сложилось так, что Доменный цех находится далеко от Агломерационного, поэтому используем для перевозки внутренние ж/д пути. В доменном цехе при разгрузке полуфабриката «Агломерат» - там нижняя разгрузка, вибраторы для тряски и т.д. Но там и фракция 5-40 мм - более 85%. А грузы на вагоноопрокидывателях - максимум 10 мм. Основной вид материала на вагоноопрокидывателях - концентрат железорудный, фракция которого 45 микрон (0,045 мм) для вибротехнолгии не подходит, т.к. при сильном увлажнении становится как «жижа». На вагоноопрокидывателях есть вибраторы, но это не сильно помогает. Ручная дозачистка, особенно в период сильных дождей обязательна.

E_BEREZIN

11.10.2022 13:30+2Сушка в зимний период обязательна не только для высыпания, но и для получения сыпучих фракций? Тогда, да, вибростряхиватель не поможет.

Оптимизация рахода газа на сушку это хорошая история. Как здесь писали выше, утепление помещения тоже позволит оптмизировать расход газа за счет уменьшения теплопотерь.

kretov_nv Автор

11.10.2022 16:57+1Совершенно верно. Мы греем для двух целей. Сушка и оттаивание сырья от бортов вагонов.

samsond78

11.10.2022 13:52+2Почему не годятся микроволны? Плохое проникновение? Более низкие частоты не рассматривали типа 27 МГц или ниже? Это уже не микроволны, но при определённых условиях греть будет минимум не хуже.

kretov_nv Автор

11.10.2022 14:15+1Мы сгенерировали несколько возможных решений и оценили их затратность. В сторону микроволн далеко не заходили, т.к. нашли самый менее затратный вариант без колоссальной перестройки текущего бизнес-процесса.

konst90

11.10.2022 15:07+3Можно ли греть не вагон целиком, а локально дуть горячим воздухом или газом на стенки вагона? Нам же не надо прогреть весь вагон, нам нужно отморозить сырье от стенок.

Можно ли греть опрокинутый вагон? Тогда вообще ничего считать не надо: как только сырье высыпалось - переворачиваем обратно и ставим следующий.

kretov_nv Автор

11.10.2022 16:55+1Мы и так дуем на стенки и внутрь вагона локально.

Опрокинутый вагон уже не погреть. Если сырье осталось внутри вагона, то вагон в обратное положение не так просто поставить.

konst90

13.10.2022 09:31+1Опрокинутый вагон уже не погреть.

Эх, а было бы удобно. Грей пока не отвалится, и никаких расчётов с моделями не надо.

kretov_nv Автор

11.10.2022 16:56+1Механизм опрокидывания не может физически справиться с подъемом вагона обратно. Толкнуть на опрокидывание легко, а вот если не высыпалось ничего, придется 70 тонн обратно поднимать, на это требуется в разы больше усилий.

FLii

11.10.2022 20:38+3А самый ужас когда из вагона вываливается на решётки «чемодан» неразмороженного груза. От стенок оттаял, а внутри заморожено. Тогда работа опрокида останавливается на достаточно длительное время.

hbn3

11.10.2022 17:10+2Как насчёт погодных аномалий? Например проехал вагон через дождь зимой, а потом через -30, может интересное получиться.

Ещё вопрос — если время от времени, в процессе обогрева делать небольшую встряску вагону, ускорит ли это время сушки? Или даже микровзрывы, забуриваемся в нескольких местах в сырьё и взрываем маленький заряд, шок от взрыва по идее должен улучшить сыпучесть.

Если установить тамбуры на въезде/выезде из гаража или воздушные пушки которые будут предотвращать выход горячего воздуха из гаража, тоже по идее можно уменьшить потери.

FLii

11.10.2022 20:45+3Как насчёт погодных аномалий? Например проехал вагон через дождь зимой, а потом через -30, может интересное получиться.

По опыту сталкивался с подобным. Если при начале разгрузки поезда понимаем, что весь груз после проливного дождя попал под -20, то подобный поезд полностью (50-60 вагонов) отставляем и далее по ситуации. Как появляются «окна» в работе гаражей размораживания, то ставим в них вагоны и греем вплоть до суток.

kretov_nv Автор

12.10.2022 11:26+1Маршрут основного нашего сырья ~350 км, по времени это от 8 до 12 часов в среднем. За столь короткое время мы не встречали резких погодных изменений. Естественно что это риски, но мы уже будем решать эти кейсы по мере их поступления.

Касаемо микровзрывов. Есть у нас внерегламентная практика с сильно морозовым сырьем - прогрев его хорошо, вытаскиваем на улицу и масса трескается, потом ставим обратно на разогрев. Таким образом сырье быстрее восстанавливает свою сыпучесть.

FLii

11.10.2022 17:29+1Первое, что приходит в голову: ну сократили вы время в гаражах, а на опрокиде ещё предыдущая партия не вся обработана. Вытягивать из гаража и держать на улице? Это лишние манёвры и остывание груза.

Как вы победили это? Динамический график работы маневровых тепловозов? По опыту работы на другом металлургическом комбинате в УЖДТ это организовать нереально. Или вы просто отключаете нагрев и партия стоит в гараже и ждёт маневровый?

kretov_nv Автор

12.10.2022 11:29+2Мы снижаем на минимум расход газа, не останавливая его подачу, ставим «на холостой ход». Тем самым, расход газа минимальный и температура в секции спокойно сохраняется на заданном уровне. Хоть два-три часа пусть делают маневровые работы, сырье стоит в тепле и ждёт своей очереди.

Совсем нагрев отключать и остужать кладку - больно. Это приводит к ускорению разрушения кладки.

hbn3

11.10.2022 21:22+2Ещё вопрос — если мы нагрели сырьё, то по идее ещё некоторое время будет остывание и в зависимости от внешней температуры, можно прекратить нагрев заранее и за время остывания сырьё «дойдёт» до требуемых параметров. И таким образом сэкономить ещё процент-другой.

kretov_nv Автор

12.10.2022 15:13Да, действительно. Данное мероприятие находится у нас в фокусе при перевооружении автоматики гаражей размораживания. Т.е. мы хотим чтобы система управляла автоматикой и заранее отключала подачу.

Но вопрос в планировании с заказами сырья с разогрева. Нужно посмотреть, как ключевые пользователи будут с этим справляться. По опыту, сырье может быть невостребованным, а через 10 минут уже надо доставать.

energy_efficiency

12.10.2022 11:31+2А почему газом греете, а не воздухом из горячего цеха? Ну или хотя бы предподогрев осуществлять. Поскольку фото не Ваше, конструкция цеха неизвестна, ещё бы предложил сделать тоннель от гаража в сторону хвоста состава и надувать его теплым воздухом опять же из вытяжки теплых цехов. Нормативы по вредности в гараже соблюдать не надо. Пока первый вагон опрокидывают, последний стоящий в тоннеле уже начинает оттаивать, газа на окончательную сушку надо меньше.

А вообще поздравляю, идея хорошая и внедрение недорогое и безболезненное для комбината

kretov_nv Автор

12.10.2022 11:34Газ сжигаем. Попутно полученный горячий воздух пускаем через воздуходувки.

Zavulon1983

12.10.2022 15:13Скажите а почему Вы не используете просто логирование погоды по пути следования, а так же логирование на месте складирования( пусть это немного сложнее), а далее обработка данных исходя из этих параметров это лучше чем строение данные по региону. Так же простейшие зонды установленные перед оттайкой буром на глубину метра могли так же экономить дополнительные минуты.

kretov_nv Автор

12.10.2022 15:16Про зонды, если можно - поподробнее, если честно, то не совсем понял. Если можно, то расскажите.

Мы измеряем температуру по геоточкам, которые расположены прям на ж/д путях всего маршрута (лично вручную ковырял карты, в поисках координат). С них и берем данные в режиме real-time и храним их у себя на сервере. Так проще и дешевле, чем лезть к погодным сервисам за историческими данными.

Germanjon

12.10.2022 16:11Наивный вопрос - насколько критичны по цене "простои" вагона на обогреве? Вагон в аренде, стало быть - за него идёт оплата.

То есть - что выгоднее:

- Потратить Х кубометров газа и отогреть вагон до нужной кондиции за Y часов.

- Потратить Х/2 кубометров газа, но отогреть вагон за 3*Y часов.

kretov_nv Автор

13.10.2022 09:13+1Простои вагонов на разогреве не регламентируются. Есть норма общего времени нахождения вагонов на комбинате. При разогреве, норматив не превышается.

FLii

13.10.2022 22:13+1Гаражи размораживания завязаны в общую технологическую цепочку комбината.

Прибытие сырья -> разогрев -> выгрузка -> штабелирование и дальше в агломашины. Либо в коксовые батареи если это уголь.

Уменьшить время разогрева не изменив остальные части процесса - эффекта мало. Только экономия энергии. Если параллельно что-то придумать с вагоноопрокидывателем, например, банально, поставить дополнительный, может и будет экономия. Но, как железнодорожник скажу: надо дополнительно жд пути, тепловозы и свободное место под всё это. Как то так.

nikkbelov

А у вас стоят дробильно-фрезерные машины? Я тоже занимался данной проблематикой и в принципе при наличии ДФМ достаточно отогреть от стенок в тепляке.

kretov_nv Автор

Дробильно-фрезерные машины не используем, т.к. исторически размораживаем, а после разморозки концентрат уже сыпучий и дробить нечего. Хотя был момент, когда рассматривали и такой вариант. Но есть проблема в конструкции приемных бункеров. У нас они не сплошные, а разбиты на секции под вагоноопрокидывателем т.к. между секциями стоят опоры конструкции самого вагоноопрокидывателя. Пришлось бы ставить на каждую секцию ставить ДФМ. 2 ротора по 3 секции, 2 ротора по 2. Итого 10 ДФМ, экономически нецелесообразно