Где-то год назад на производстве ВИЗ-Сталь мы решили проверить, можно ли с помощью поиска ультразвуковых аномалий определить, что происходит с агрегатом в тот момент, когда он ещё только собирается начать ломаться.

Решение выглядит вот так:

На фото вы видите микрофонную решётку с камерой в середине, способную построить акустическую карту пространства. Решётка подключается к ноутбуку, где уже проводится анализ звука.

Результаты получились очень интересные.

Как это работает

Мы берём сенсор из 49 микрофонов и камеры и идём в цех. В цеху нужно поставить треногу на обозначенное место, навести камеру на нужный узел станка и сделать запись звука длиной в две-три минуты.

Предполагается следующее:

- На производстве есть достаточно много шумов в самых разных диапазонах, но нам нужно вычленить шумы именно исследуемого узла: всё, что больше 20 кГц, — это ультразвук, а шум во всём другом диапазоне. Для этого микрофонный сенсор делает примерно то же самое, что делает режим «изоляция голоса» на современных телефонах: при помощи специальных алгоритмов он может выделять интересующую область для исследования. Кстати, именно поэтому нужны не один и не два, а 49 микрофонов. По сути, мы локализуем каждый источник шума в исследуемом пространстве.

- Когда мы локализовали шум нужного нам узла, нужно понять, работает он нормально или нет. Для этого мы сравниваем его динамику развития во времени. То есть после капитального ремонта каждого станка мы записаем образец работы узла, а затем просто сравниваем с тем, что слышим сейчас. Где-то мы записываем просто нормальную работу несколько циклов подряд и затем следим, чтобы она не менялась.

- Если шум какого-то узла выходит за допустимые границы, указанные нами в сенсоре, то мы разбираем только проблемный узел для профилактического осмотра. Если поломка действительно намечается, то этот образец шума также попадает в базу знаний: мы узнаём, как звучит та или иная проблема.

Разумеется, это общая теория. На практике это далеко не «ткнуть тарелкой в станок», а чуть более сложный процесс.

Чуть более сложный процесс

Во-первых, надо было найти производство, где шум реально служит индикатором поломок. Пропущу некоторое количество опытов и сразу скажу, что полученное решение практически идеально работает с пневматическими линиями и различными узлами трения вроде подшипников. То есть мы отлично слышим звук выходящего воздуха и звук трения металла о металл. Наиболее полезными оказались в дальнейшем профилактические ремонты узлов под электродвигателями и редукторами.

Мы начали внедрение на производстве с линии выпрямляющего отжига.

Сначала мы записали образцы. Писали с 10–15 метров от оборудования, потому что к работающей линии во многих местах подходить просто запрещено.

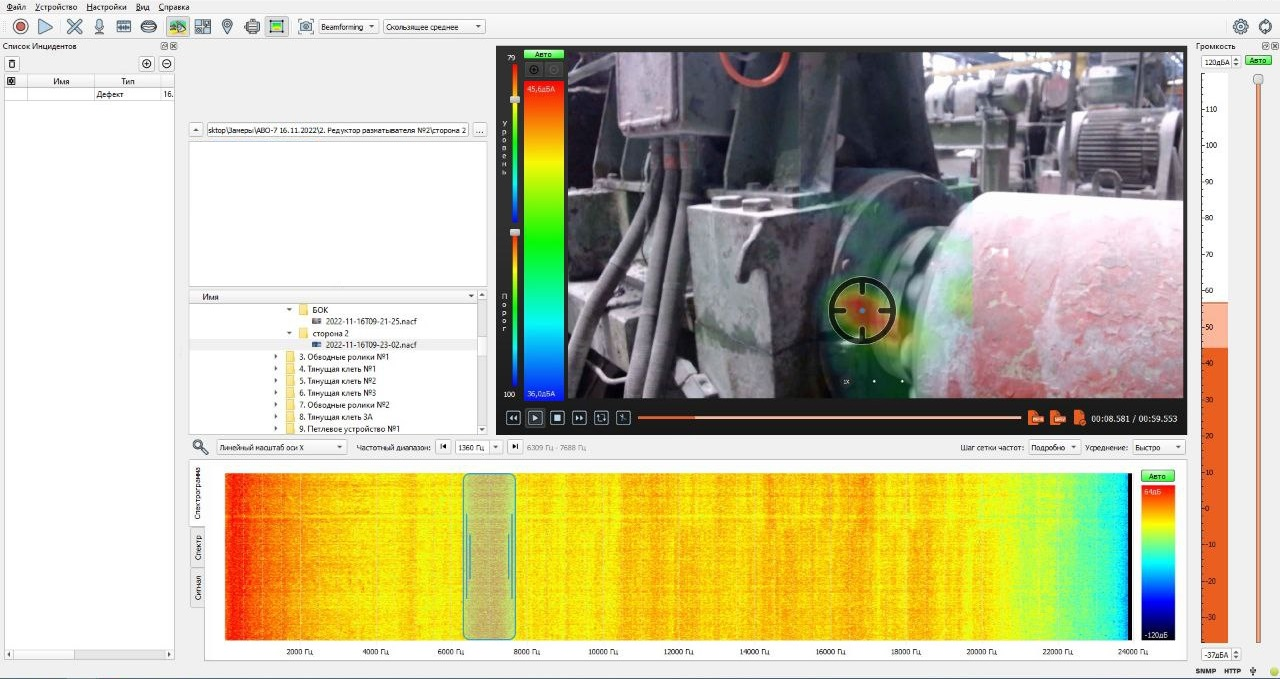

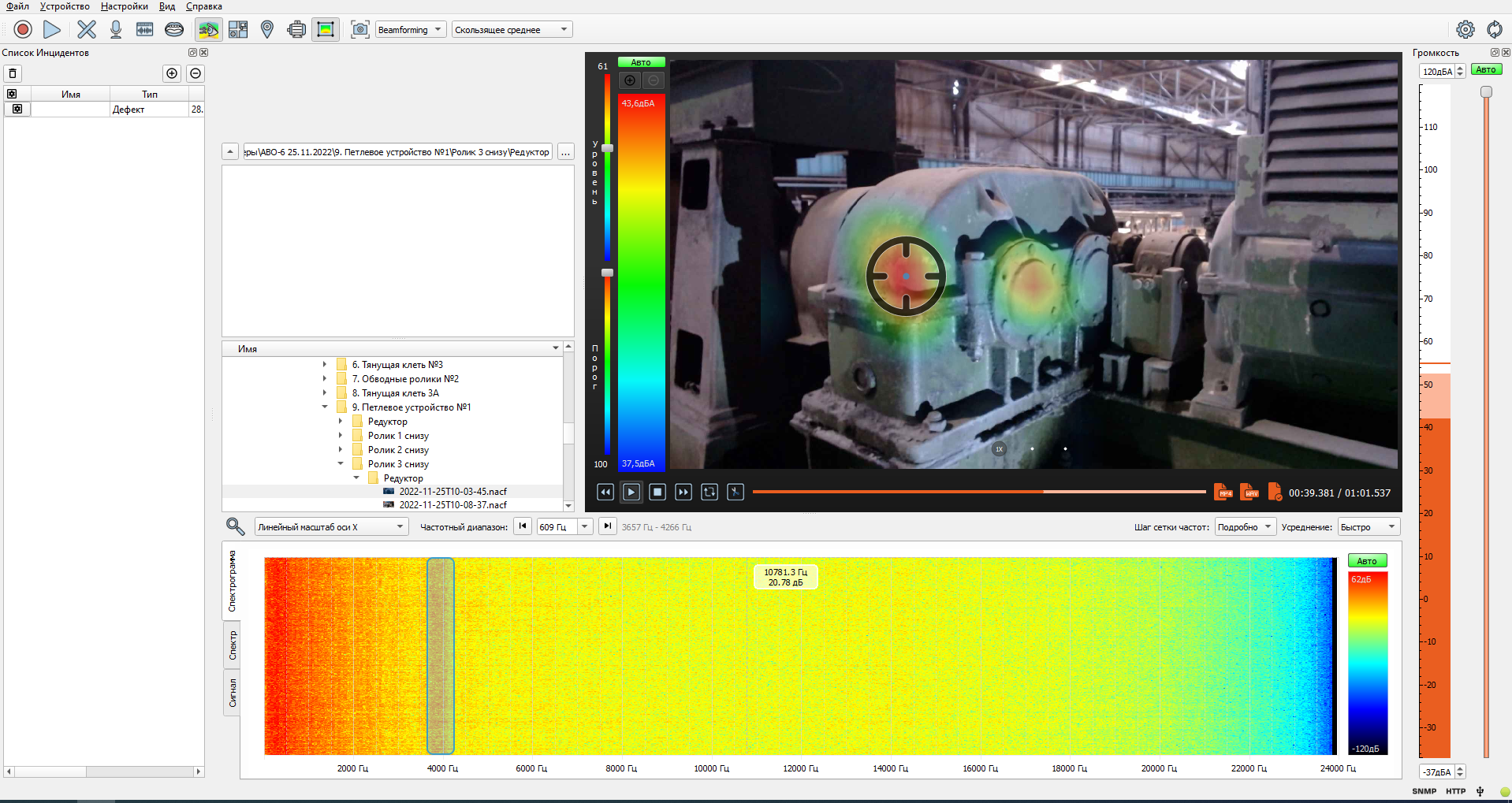

Поначалу мы не знали границ погрешности измерения и старались от измерения к измерению ставить микрофонную решётку ровно в то место, откуда писали в прошлый раз (с точностью до сантиметра). Позже выяснилось, что можно двигать устройства в пределах нескольких метров, и результат не особо меняется. В итоге, когда мы передавали процесс уже сотрудникам, делающим регулярные обходы, добавили образцы фотографий, которые должны получиться. Выглядит это вот так:

Ролик до ремонта

Тот же ролик после ремонта

Далее мы начинаем запись потока.

Запись ведётся в диапазоне до 20 000 герц. Человек слышит в диапазоне от 20 до 20 000 Гц. От 400 до 10 000 Гц обычно располагаются механические неисправности. Всё, что свыше 10 тысяч, — это утечки воздуха. Казалось бы, и у системы, и у человека одинаковый верхний предел восприятия, но есть одна существенная разница: человек — слышит цеховой шум в целом, а система может сфокусироваться на конкретном подшипнике внутри агрегата и услышать именно его.

Из обучения мы знаем, что будет слышно ещё и дугу на электродвигателе, но у нас такого не было.

Выглядит это вот так (это скриншоты уже постпроцессинга, не на производстве):

Петлевое устройство. Вибрация в подшипниковом узле.

Петлевое устройство 1, ролик 3. Свист в редукторе.

ЩММ после обводных роликов. Вибрация в подшипниковом узле.

Петлевое устройство. Свист в подшипниковом узле.

То есть мы пишем звук на производстве с каждой точки, где нужно исследовать узел агрегата. В реальном времени происходят построение акустической картины узла и запись массива данных для постобработки и анализа. Затем уносим это в лабораторию, где делаются сравнение с сэмплом идеальной работы и формирование итогового отчёта.

Результат — вот такой отчёт:

Что выяснилось во время эксплуатации

Есть несколько готовых решений от разных вендоров на рынке, которые мы попробовали. В нашем случае для конвейера почти идеально подошла российская система визуализации звука, разработанная ребятами из псковской компании. Мы были приятно удивлены. Дважды. Ссылка на всякий случай.

Вообще бывает и такое применение технологии (не у нас, а из презентации партнёров). Обнаружение потенциальных проблем в электрических сетях.

Особенности следующие:

- Один узел пишется от одной до пяти минут.

- Погрешность для большого станка — пять метров от точки замера (при замере с 10–15 метров от узла).

- Идеальное состояние только что отремонтированного механизма подходит для всех механизмов такого же типа. Практически все предремонтные отклонения очень сильно отличаются по звуку.

- До того, как делать замер узла, нужно сделать тестовый замер чего-то тихого, например, металлоконструкции на потолке, чтобы проверить, что звук пишется правильно.

- Бывают узлы, которые невозможно прослушать, например, они могут быть расположены за какой-то массивной конструкцией вроде щита внутри установки. В нашем внедрении таких не встретилось: всё же большая часть подвижных соединений делается ремонтопригодной, то есть расположенной близко к «поверхности».

- На многих участках производства у нас есть ограждения — обычно это металлическая сетка. В большинстве случаев получается поднять сенсор над сеткой достаточно высоко, но на некоторых участках эта сетка сплошная и покрывает узел полностью. Опять же, как показала практика, звук достаточно хорошо слышно и через неё.

- Частота звука меняется в зависимости от расстояния до цели: чем дальше вы стоите, тем ниже будет искомый звук. Это практически не влияет на замеры, потому что сэмплы «хорошего» и «плохого» состояний очень далеки друг от друга.

Итоговый процесс такой: мы наняли подрядную организацию, которая двигается по указанным точкам на производстве, ставит треногу, сравнивает фото с её камеры с фото образца и слушает узлы. Далее они раскладывают сэмплы и фото по папкам и несут всё это в лабораторию на постпроцессинг. Мы в лаборатории уже делаем отчёт и передаём его на производство.

Обычный срок от сэмпла до отчёта — один-два рабочих дня.

Насколько это полезно?

Очень хорошо слышно нехватку масла (когда узел трения уже свистит в ультразвуке, но ещё не вибрирует), отлично слышно всевозможные вибрации и утечки из пневмосистем. На практике, конечно, один-два дня — это долгий срок, но большая часть проблем за это время не разрастается в поломку.

Где-то, понятное дело, можно сразу сказать: «Тут что-то свистит», и механик быстро заглянет через смотровое окошко. Но чаще происходит так: подрядчики ходят по производству каждый день, но по разным участкам. На каждый агрегат — день замеров, максимум два дня постобработки, далее — день планирования смены с механиком (чтобы вывести агрегат из работы и разобрать). На четвёртый день происходит планово-предупредительный ремонт.

За предыдущие примерно три месяца успевали почти всегда, но был один случай, когда узел вышел из строя раньше планово-предупредительного ремонта. Сейчас мы хотим закупить ещё одну установку и пускать вторую бригаду по производству. Плюс добавить больше узлов в «прослушку», чтобы не было таких ситуаций, что не успели.

Мы по факту занимаемся тем, что создаём унифицированный простой способ определения неисправностей. Очень сильно уменьшаем простои оборудования (и остановки производства соответственно), но точный подсчёт экономического эффекта ещё не делался. Оценочно как минимум несколько десятков раз мы делали быструю замену узла или расходника там, где в запущенном случае заканчивалось бы остановкой производственной линии и ремонтом, что куда дороже. Мы прямо влияем на количество простоев оборудования — количество минут, которое ремонтники потратят на ближайший плановый ремонт. У них это время сократилось.

Вообще мы, по большому счёту, занимаемся оптимизацией ремонтов: чем меньше у нас остановок производства из-за странных вибраций или непосредственно выхода из строя узлов, тем лучше. Микрофоны помогают.

Напоследок вы можете спросить, почему мы не обкладываем микрофонами сами агрегаты, а двигаемся с решёткой. Ответ пока очень простой: да, было бы здорово, но с прибором и подрядчиками в разы выгоднее, чем модифицировать каждое устройство, закупать микрофоны и так далее. Возможно, что со временем производители будут сразу снабжать агрегаты такой диагностикой, но пока наше решение достаточно хорошо работает.

Комментарии (58)

zatim

13.12.2022 10:31Обычно за каждым станком закреплен человек, который на нем работает. Он, как правило, досконально знает свое оборудование, его текущее состояние и все его звуки, штатные и нештатные. Кроме того, он мотивирован на безаварийную работу и минимальный простой.

Какую выгоду дает электронная система по сравнению с человеком? Я так понимаю, точностью диагностики тут тоже не пахнет. Все плюс-минус километр и, опять таки, решение принимает оператор, глядя на какие то картинки.

YMA

13.12.2022 10:38+3Как я понимаю - инструмент позволяет повысить точность и скорость диагностики, не "где-то свистит, давай палку прикладывать", а "свистит там, посмотри - почему?".

И если его еще и с тепловизором совместить - будет вообще интересно, обычно там, где механические повреждения - не только свистит, но и греется.

PS: это как в диагностике электроники - можно искать пробитый элемент измерениями, можно щупать пальцами, а можно посмотреть тепловизором и найти его гораздо быстрее.

zatim

13.12.2022 12:27Совершенно не вижу, в каком месте данный инструмент позволяет повысить точность. Точно выяснить, что именно этот подшипник гудит? Ну так это и так можно сделать, просто подойдя и поднеся ухо к нему поближе.

Насчет скорости диагностики тоже мимо. В тексте статьи прямо написано, что нужно пять минут записывать звук, потом нести в лабораторию для расшифровки. И завтра - послезавтра лаборатория даст ответ, что гудит этот подшипник. Но, блин, это и так ясно что он гудит, для этого не надо ждать несколько дней.

Также очень тонкий момент - в отделении нормально гудящего узла от аварийно гудящего. На всех фотках в статье показаны картинки просто с распределением источников звука по уровням. Но вот принятие решения о том нормальный это звук или уже аварийный - остается за оператором.

red_dragon

14.12.2022 08:20Да, собственно, в большинстве случаев инструментальной диагностики приборами заменяют или дополняют только органы чувств человека. Решение принимает всё равно человек. И здесь всё сильно зависит от опыта.

Vostrikova_av Автор

13.12.2022 12:10+11Это зависит от масштабов производства. Если бы на каждый станок по человеку, то тут бы работал весь Екатеринбург + область. А ещё важен масштаб агрегата — иногда один агрегат размером с пятиэтажный дом.

Система достаточно точная. Чтобы картинки были не «какими-то», а информативными, этому нужно учиться (также, как снимок с рентгена смотреть — с нахрапа не получится, а для спеца всё видно). Поясню, почему не человек: множество звуков в цехе сливаются в один и только специальная система может отделить звук одного узла от звука соседнего с ним и точно выявить проблему. Человеку, даже если он что-то слышит, сложно сказать, наверняка, что именно. И это огромная ответственность, ведь из-за этого может встать агрегат, а тревога может оказаться ложной. Это психологический фактор. Даже из-за того, что у системы такого фактора нет, она более объективна.

zatim

13.12.2022 12:47-2Производствам уже не одну сотню лет, в т.ч. и достаточно масштабным. Как то ведь справлялись с диагностикой и обслуживанием станков до этого.

А ещё важен масштаб агрегата — иногда один агрегат размером с пятиэтажный дом.

Не понял, к чему это высказывание. Как ваш девайс решает эту проблему? Все равно надо ходить с прибором вокруг агрегата и делать замеры в сотне - другой точек. Звук - это не тепловое ИК излучение, которое можно считывать издалека. Звук распространяется по воздуху и среда очень сильно искажает его распространение. Заявленные вами 15 м дальности выглядят крайне оптимистично.

Система достаточно точная.

Я так и не понял, в чем именно заключается эта точность? Какой параметр вы считываете этим прибором точнее, чем это можно было бы сделать другими, менее дорогостоящими и менее технологичными способами?

Вы взяли прибор и идею у энергетиков. У них причина и выигрыш понятен - провода и оборудование под высоким напряжением, их невозможно диагностировать контактным способом. Также у них нет окружающего шума от других станков - все ясно и четко видно где разболталось и вибрирует соединение. Диагностировать станки контактным способом - кто мешает?

Человеку, даже если он что-то слышит, сложно сказать, наверняка, что именно.

Как то вы сильно недооцениваете слух человека. Натренированный слух дирижера, например, может различить одну фальшивую ноту в целом оркестре. Натренированный слух ремонтника, который слушает все станки уже лет 10-15 с высокой точностью различит где и что не так гудит. И для этого не нужно учиться. Это понимание приходит само в процессе работы. Зачем ему еще дополнительно учиться что-то определять по вашим картинкам, загружать мозг ненужной для него фигней? Мне кажется, если вы будете пытаться нагрузить его дополнительно пользоваться вашим прибором, он будет этим недоволен и будет всячески саботировать процесс.

shaggyone

13.12.2022 13:56Вспомнил производственную практику и токаря, который представлялся как главный бракодел завода.

carbonarium

13.12.2022 10:38Вы придумали вполне утилитарный метод использования акустической фазированной решетки. Правда, связь типа потенциальной неисправности и издаваемого ею звука не вполне очевидны (но она есть), но если еще поручить такой анализ нейросетке, обученной на проанализированных случаях, то может получиться очень серьезная диагностическая система! Профессиональные автомастера (и не только) ее с руками отрывать должны.

qpwoei

13.12.2022 12:03думаю что это больше в сторону как раз таки непроффесионалов. у профессионала слух набит и в большинстве случаев с закрытыми глазами проблему находят. В общем у непрофессионалов денег няма. В калифорнии два стартапа лет 8 назад на схожие темы были, один черный ящик для авто диагностики, второй тоже самое но относительно анализа ПП в электросетях.

В руках повертеть прикольно, в промышленности применение есть, а в быту - слишком сложно и нафиг надо - если ТО выполняется в соответствии с планом проблем не возникает, а когда "а давай выкрутим производительность линии в 2 раза" или "зачем покупать японский подшипник за 100 когда можно купить китайский за 10" тут и вылазят проблемы.

в медицине похожая картина - "да штобы мне комп говорил что у человека за болезнь и уволил меня, да я 15 лет учился" и в итоге классные вещи которые значительно могли ускорить процессы убыточны, IBM Watson тому пример работает, но никто внедрять нехочет, потому что начнет решать кадровую проблему в медицине.

Vostrikova_av Автор

13.12.2022 12:49Вы правы, связь между неисправностью и издаваемым звуком есть. Мы с вами сходно мыслим — сейчас коллеги ведут работу по автоматизации аналитики с применением нейросети. Но вряд ли она дойдет до автомастерских. У нас всё для внутреннего пользования.

carbonarium

13.12.2022 13:55Ваш условный коллега с другого предприятия с серьезным парком оборудования (не обязательно автослесарь, это был только пример) вполне может быть заинтересован в такой диагностической системе. Принцип понятен, Вы его раскрыли до возможности реализации. Но один Ваш условный коллега запилит свою систему для себя, а другой возьмет и выпустит вашу разработку в товар. Не боитесь? Может, хотя бы запатентуете?

qpwoei

13.12.2022 14:05+2тут особо патентовать нечего, разве что исключить "воровство" модулей которые делали другие люди без ведома этих людей.

в 2020-х порог для создания подобных вещей значительно снижен, т.к. почти все что нужно оформлено в виде готовых блоков - сиди да играйся в конструктор :)

Tarakanator

13.12.2022 12:11+2Если вам не нужно близко к агрегатам микрофоны подносить, то вы не думали установить микрофоны не на устройство, а на цех? Слишком много микрофонов надо или софт не может адекватно работать со сложным расположением микрофонов?

qpwoei

13.12.2022 12:17проблема в геометрии пространства (отражение и искажение сигнала). с помощью ФАР прямое измерение выполняют снижая влияния эха.

Tarakanator

13.12.2022 13:02+2Я поясню. У вас ФАР это плоская, перемещаемая конструкция.

Почему ФАР нельзя размазать по всему объёму цеха?

qpwoei

13.12.2022 13:22сетевые задержки и синхронизация (падение точности)

более сложная модель анализа акустики (отражения и поглощения на разных частотах)

усложнение обслуживания (провода и монтаж)

все это приводит к увеличению цены, ну и конкуренты не дремлют.

ПС: я не участник этой разработки

Tarakanator

13.12.2022 13:26+1А по сети кроме данных метку времени пересылать нельзя?

это да, тут и был вопрос можно ли так.

это не обслуживание, а монтаж. Обслуживание как раз упрощается. Не нужно носить стойку с микрофонами.

qpwoei

13.12.2022 13:52можно все, но когда дойдете до калибровки этой системы, осбенно с учетом сезонного теплового расширения конструкций, проникнитесь

можно все, воспрос - нафиг надо, но диссертацию и наклейку на лоб "я шарю" с общественным признанием сделать можно :)

есть прогноз отказов и поломок, который зависит от поставщиков, качества энергии и режимов работы, в условиях низких зарплат на производствах РФ дешевле нанять человека который тележку по цеху раз в месяц покатает.

Gryphon88

13.12.2022 14:03Попадались мне статьи, где локализуют источник звука, зная расположение микрофона и геометрию помещения…

Refridgerator

14.12.2022 10:04С одного микрофона много не вытащишь. А вот если их 4, в узлах тетраэдра — результат будет намного стабильнее, и можно не просто локализовать, а ещё и фильтровать в пределах этой локализации. А заодно и геометрию помещения измерять.

Vostrikova_av Автор

13.12.2022 13:51+1На пилоте мы рассматривали оба варианта: как мобильной, так и стационарной установки. Когда посчитали и сопоставили, поняли, что мобильная сеть позволит охватить больший периметр в цехе при меньших затратах.

Стационарное использование нас не устраивает, так как узлов агрегатов большое множество + всегда есть цеховой шум, важно понимать, что у нас только кранов больше 80 мостовых в цехе! Соответственно, стационарные варианты — не про нас.

zatim

13.12.2022 14:03-3Вы же в соседнем комменте хвастались, что ваша супер система может легко отделить шум одного узла от соседнего с ним. А сейчас, выходит, что не может? Так может или нет?

qpwoei

13.12.2022 14:18+3пардон, но занимаетесь болтологией.

В поддержку потенциальных конкурентов - продукт для больших производств норм.

Philistine1917

13.12.2022 21:34+1А писать звук непосредственно с кожухов оборудования? Сами же привели пример с водителем и посторонним шумом. Вам важно оперативно определить, что какой-то узел начал работать не штатно. А для этого достаточно маломощного микрофона, который будет способен слышать только звук передаваемый через кожух. Можно микрофон ещё и звукоизоляцией сверху обложить. Тогда отклонение в звуке можно с помощью грошового анализатора распознать и поднять ремонтников, которые с вашими микрофонами прибегут и сразу всё выяснят. Не нужно будет ждать четверо суток.

Refridgerator

14.12.2022 08:01Можно, но эта задача в разы сложнее и затратнее, если выполнять её системно. Нужно же не просто на каждый движок микрофон приделать — нужно данные с них централизованно хранить и обрабатывать. Организовать сервер, способный записывать несколько тысяч аудио-каналов в хайрез качестве — не так уж и тривиально. Чтобы отличать «правильный» звук от «неправильного», нужно накапливать статистику, в идеале привязанную к конкретным неполадкам — масло вытекло, перегрев, трещины появились, геометрия изменилась и т.д.

maeris

14.12.2022 11:31Так и делают, автор вот даже в соседних комментах об этом говорит. Только обычно вешают не совсем микрофоны, а скорее акселерометры. Они дорогие, поэтому их подключают к кожуху на время измерения. Вот только процесс этот довольно муторный. В статье предлагают менее точный, но намного более лёгкий метод померять то же самое.

Didimus

13.12.2022 17:00У немцев тоже подобное есть:

Pyku_He_oTTyda

13.12.2022 21:27Тоже хотел написать о этом ролике, но дочитал комментарии и увидел, что не один я смотрел дискавери:)

pangolin

13.12.2022 17:17Насколько я понимаю, у вибродиагностики точность выше, но требуется установка датчиков непосредственно на узлы.

red_dragon

14.12.2022 09:29В целом, ответ на вопрос - нет. По большому счёту, регистрация вибрации и звука - это одно и то же. Установка датчиков на объекте измерения лишь увеличивает регистрируемую энергию колебаний. Не более.

Vostrikova_av Автор

14.12.2022 10:56+1Вибрационный контроль мы используем, и, да, он требует установки (а это не везде возможно сделать на агрегатах) + это требует дополнительных ресурсов и затрат. Решётка же очень мобильная и ей удаётся решать задачи поиска проблем максимально оперативно и ключевое — без останова оборудования.

Gemerus

13.12.2022 20:40+2Выглядит прям как киберпанк, какие-то грязные станки неизвестного года выпуска, и ФАР на УЗ микрофонах для поиска неисправностей в них! Но сама разработка, спору нет, хороша. Вижу проблему в определение "точки отчета" для подобной системы. Фактически, вам нужно исследовать один полностью рабочий станок и исправный станок, что бы понять, какие шумы в нём являются нормой. А на таком производстве, как на фото, полностью исправных станков может не быть уже лет как 20.

Bizonozubr

13.12.2022 21:21Напоминает внутритрубную диагностику в Транснефти (https://diascan.transneft.ru/klientam/vnytritrybnaya-diagnostika/park-vnytritrybnih-inspekcionnih-priborov/?preview=1), только у них ультразвук или магнитный профиль.

K_Chicago

14.12.2022 01:33Подобная система была бы идеальна для автомобилиста. А то приезжаешь на ТО и мямлишь - вот откуда-то оттуда на маленькой скорости идет какое-то треньканье, а справа когда почти остановился скрипит...

Goshik

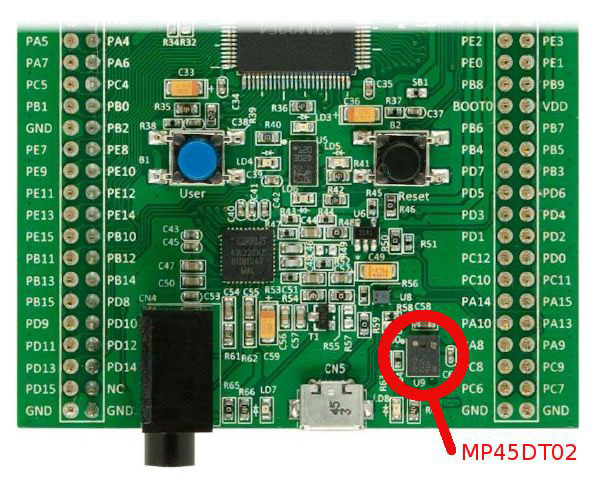

14.12.2022 04:43+3Ммм, микрофонные решётки! Эта тема мне знакома! На последнем году университета раздумывал, что бы такого крутого замутить для дипломной работы. На столе валялась отладка для STM32 с миниатюрным цифровым и, как оказалось, дешёвым микрофоном. Смотрел я на него и думал: «А можно ли собрать что-то прикольное если использовать много таких микрофонов?» Так я вышел на акустические камеры и красочные видео с демонстрацией их работы. Под впечатлением от увиденного я собрал свою микрофонную решётку, правда только линейную, а не двумерную. Потом подключил ее к отладочной плате с FPGA чипом на борту и реализовал несколько цифровых фильтров, бимформер и вывод на экран. Получилось вот так:

Результат, кончено, не такой впечатляющий, как у промышленных образцов, но дипломная работа всем очень понравилась. Ну и, как это обычно бывает, из-за отсутствия времени, проект дальнейшего развития не получил.

Тот самый микрофон (картинки из интернета)

Refridgerator

14.12.2022 06:01+1Звук записываете с каждого микрофона по отдельности (на 49-канальный АЦП) или они микшируются в аналоге?

Vostrikova_av Автор

14.12.2022 18:36Звук записывается с каждого микрофона. Микрофонная решетка состоит из цифровых микрофонов.

Refridgerator

14.12.2022 20:06Или вы не поняли мой вопрос, или осознанно уходите от ответа. Совершенно очевидно, что микрофонная решётка состоит из микрофонов. Переформулирую вопрос: сколько каналов в вашем АЦП? 1,2,4,5,7,49?

Javian

14.12.2022 09:33+1Обнаружение потенциальных проблем в электрических сетях

Примерно полгода назад разговаривал со специалистом энергосетей, занимающегося поиском дефектом соединений, изоляторов линий и оборудования, от которого услышал что поиск "коронных разрядов" у нас не имеет смысла. Импортное диагностическое оборудование рассчитано на импортные стандарты сетей, где коронные разряды отсутствуют. А наши по умолчанию "трещат" т.к. советский стандарт экономит на массе проводов, соответственно диаметр меньше, что создает условия для коронного разряда.

red_dragon

15.12.2022 06:16Дело не столько в диаметре провода. Когда провод тонкий, нужного диаметра добиваются расщеплением фазы, например. Дело больше в качестве изготовления провода, и арматуры. А так же в качестве монтажа.

Javian

15.12.2022 08:21Для массовых 110кВ не имеет смысла в расщеплении фазы. Здесь выгода советской энергетики в экономии материала, а не утечек тока.

red_dragon

15.12.2022 16:30Долго пытался понять, что Вы хотели сказать. Не знаю, сумел ли, но попытаюсь ответить.

В совке, в стратегических областях, не пытались экономить на металле. Даже близко. По этому, на ВЛ 110 кВ провод один не потому, что экономия, а потому, что распространённый провод АС-70 для стодесяток, по условиям короны проходит. Я здесь про радиус провода, если что. В этом Вы можете легко убедиться выйдя под линию электропередачи 110 кВ. Она не "трещит".Есть еще вариант, когда фазу расщепляют по условиям передачи мощности. Но это достаточно редкий случай.

red_dragon

14.12.2022 10:16У меня такое ощущение, эту статью мало кто читал. Иначе она бы не собрала такого количества плюсов. Мне бы за такую писанину было стыдно, но это мне. Я не говорю здесь про согласование падежей, времён и прочие превратности языка. Читать тяжело, иногда прямо до слёз, но пережить можно, ибо сам не идеален в этом плане.

В статье полно технических ошибок, неправильного толкования терминов и прочего непотребства. Всё, досконально разбирать не стану, ибо слишком много. Но вот несколько примеров:Запись ведётся в диапазоне до 20 000 герц.

Так всё-таки ультразвук или слышимый диапазон?

Погрешность для большого станка — пять метров от точки замера (при замере с 10–15 метров от узла).

Какая-то глупость. Или предложение написано сильно не по-русски, или Вы совершенно не понимаете, что такое погрешность.

На четвёртый день происходит планово-предупредительный ремонт.

Нет, ППР не может происходить на четвёртый день. Именно потому, что он планируется. И не за пару дней, а по ресурсу. То, про что Вы пишете, это ремонт по техническому состоянию. Кстати, довольно модная тема в наше время, переход от ППР к ремонтам по техническому состоянию.

Вообще бывает и такое применение технологии (не у нас, а из презентации партнёров). Обнаружение потенциальных проблем в электрических сетях.

Не пишите о том, в чём Вы ну вообще не понимаете. Не надо. Или это реклама производителя оборудования?

Неужели некому дать статью вычитать?

bazhen

14.12.2022 10:21+2Если позволяет техника безопасности, то вместо деревянной палки можно использовать предплечье. Локоть на исследуемый агрегат, а указательный палец в ухо. Аудиокартина становится гораздо более насыщенной.

stagnash

14.12.2022 10:21+1Как ваш метод диагностики согласуется с графиком планово-предупредительных ремонтов? По результатам оборудование останавливается в кратчайшие сроки и выполняется ремонт узла? Особенно это касается таких "простых" случаев, как вскрытие редуктора или замена подшипников приводного барабана.

Или ремонтные службы цеха, в котором внедряется столь инновационный метод выявления аномалий, переведены на обслуживание оборудования по состоянию? Но почему-то этого не видно на представленных фотографиях: утечки смазки, отсутствующие части кожухов, следы оперативного устранения неполадок (читай сварочные работы по живому), кое-как уложенные маслопроводы и это только на первый взгляд.

Рациональное зерно во всем этом безусловно есть, но как вы измеряли эффективность внедрения ?

P.S. Попробуйте добавить в систему тепловизор, так можно обнаружить и температурные аномалии (перегрев подшипниковых узлов и т.д.)

Vostrikova_av Автор

14.12.2022 19:39Процессы операционные слегка изменили в логике:

Смотрим системно агрегаты, которые являются «узким местом».

Замеры синхронизированы с графиком ППР.

Замер делаем за сутки или двое до ППР и в ППР уже выдаем рекомендации в виде отчёта для ремонтного управления.

По итогам ППР делаем замер и мониторим «ушли шумы» или нет.

maeris

14.12.2022 11:03+4Писали с 10–15 метров от оборудования, потому что к работающей линии во многих местах подходить просто запрещено.

Как-то тут комментаторы холодно восприняли новость, а вот как человек, который знает, что такое вибродиагностика, я имею сказать: вау.

Обычно опасные участки производства закрыты, и при попытке на них попасть срабатывает реле безопасности и отрубает всё оборудование. Это стандарт безопасности, даже проект завода без этого не примут. С другой стороны, вибродиагностика позволяет сильно снизить издержки на простой оборудования при отказе, да и в целом чинить в несколько раз дешевле до того, как подшипники в порошок стёрлись и двигатели пошли обмотки с ротора на статор перематывать. Получается неприятный цугцванг, что производство надо ненадолго останавливать, чтобы поставить датчики вибрации на двигатели, чтобы потом оттуда уйти, перезапустить и померять. Мало того, что простой оборудования ради избежания простоя оборудования, так ещё и перезапуск приводит к ускорению износа. А тут с 10 метров спокойно померяли на живом заводе и разошлись, можно хоть каждый день этим заниматься.

Правда, на графиках я нифига не вижу даже после того, как пометили, в каком диапазоне частот проблемы. Какой там сигнал/шум получается, какое разрешение? Вспоминаю статьи про зарубежный опыт в эхолокации, и полсотни микрофонов звучит как-то маловато. (Хотя легко понять: брали то, что было, а элементная база в РФ практически не существует.)

maeris

14.12.2022 11:13А, и если я правильно понял, и обработка сигналов делается не сразу на производстве, то это большая проблема. С погрешностью 5 метров на большом станке по-хорошему бы померять с разных точек, чтобы локализовать проблему точнее, а в таком вот оффлайн-режиме даже нельзя узнать, есть ли там какая-то проблема. Придётся по три дня на одно место выезжать.

rumactep

15.12.2022 09:21технологии интересные, но для массового удобного использования нужно что-то пооперативнее и помобильнее, какой-то прибор типа тепловизора, но для ультразвука. Нужен прибор с экраном, где поверх картинки с камеры рисуется карта звуков-ультразвуков, которая работает прямо здесь и сейчас в режиме реального времени.

Другими словами, картинка как на https://www.youtube.com/watch?v=vzOmsvUQ-VI а прибор в виде тепловизора или на крайний случай в виде ноутбука с подключаемой тарелкой. И чтобы справился простой инженер на производстве, ну или немного подготовленный.

Javian

15.12.2022 10:49Длина волны звука физически не позволяет создать устройства подобные ИК-диапазону.

Copin

15.12.2022 10:35"Запись ведётся в диапазоне до 20 000 герц."

И где здесь ультразвук?

Какие УЗ микрофоны использовали?

SaNNy32

На чем у вас ПО написано, на Delphi? Кроссплатформенное или только под Windows?

qpwoei

Берешь микрофонс нужными АЧХ

подключаешь к звуковой карте

записываешь сигнал

Берешь быстрое преобразование Фурье

Двигаешь фрейм по сигналу и получаешь спектральную характеристику (цветная 2Д картинка)

Сравниваешь полученный спект с эталоном, если есть разница в сигнале значит что то работает не так.

49 микрофонов нужны что бы аудио ФАР сделать, которая источник звука показывает

п1-5 за пару часов код пишется

п.6 немного повозиться надо, похожие задачи можно различными путями решать, в OpenCV все инструменты есть.

п.7. повозиться немного придется, но в целом сложного то же ничего нет, с микрофонов считывашь сигнал и например автокоррелятором сдвиг фаз между микрофонами считаешь в на разных частотах, дальше вычисляешь вектора источников звука в пространстве и рисуешь тепловую карту

vvzvlad

У вас есть готовая система? Покажете?

Vostrikova_av Автор

ПО написано на С++, кроссплатформенное, есть возможность установки на Windows и Linux.