Вдохновились мы ребятами из PHYGITALISM и их статьей «Как мы заставляли нейронку пялиться на ржавчину», а тему подкинул заказчик. Мы – это компания Alter Еgo и специализируемся на стыке технологий машинного зрения, симуляции и добыче данных для задач неразрушимого контроля. Была поставлена задача – детекция стальных тросов (кстати, чаще применяется термин "канаты") гражданских лифтов на предмет их повреждений. Подводные камни не заставили себя долго ждать – оказывается ни вида повреждений, ни их классификации нет (дык откуда взяться такому богатству – с ними-то лифт «не выпустят в рейд»). На наши горестные вздохи, что не на чем нейронки обучать, дали документ РД РОСЭК 012-97 «Канаты стальные, контроль и нормы выбраковки» и, судя по лицу главного технолога, мысленно перекрестились.

В вышеуказанном документе были перечислены повреждения и дано их детальное описание, черно-белое. Вот такое вот:

Поняв, что нейронки на эдаком не обучить, решили симулировать в Unity повреждения на трех ГОСТовских тросах, но понимая, заказчик ждать не будет, в виде заглушки сделали нейронно-экспертную сеть, позже, когда набрали с горем пополам датасеты, сделали еще одну, на основе Yolo 3. Про все наши планы – в следующих публикациях.

Итак, понудим. Лифты относятся к техническим объектам повышенной опасности, одним из основных элементов конструкции которых является канатно-блочная система. Безопасность эксплуатации лифтов во многом определяется техническим состоянием канатов, хотя чаще применяется термин «трос». Стальные тросы в лифтах используются в качестве тяговых и уравновешивающих элементов, а также для приведения в действие ограничителя скорости лифта.

Выбор стальных тросов систем лифтовых установок, контроль и выбраковка производятся в соответствии с требованиями ряда нормативных документов. Необходимость контроля технического состояния тросов обусловлена результатами многочисленных испытаний, проведенных как в лабораторных, так и в производственных условиях. Из более 8000 подвергавшихся замене канатов около 10 % имели потерю прочности более 15 %, примерно 2 % канатов потеряли более 30 % номинальной прочности. С другой стороны, более 70 % снятых с эксплуатации канатов имели незначительные дефекты, и их можно было еще использовать.

Последние цифры говорят о том, что если бы была система видеоаналитики, то тросы еще бы повисели.

Правилами безопасности определены критерии и нормы браковки канатов из-за поверхностного и внутреннего абразивного износа, коррозии, количества обрывов наружных и внутренних проволок на длине шага свивки каната. Помимо количественных критериев браковки канатов следует учитывать и качественные: деформации разных типов, повреждения в результате температурного воздействия или электрического дугового разряда. Так, кстати, основной причиной обрыва тяговых канатов и каната ограничителя скорости лифта Останкинской башни во время пожара 27 августа 2000 года было воздействие высокой температуры.

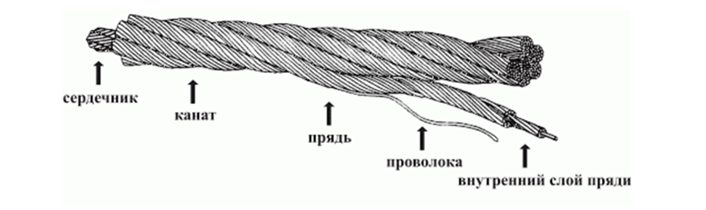

Конструкция троса включает следующие компоненты: сердечник, прядь, проволока, центральная проволока, что представлено на рисунке 2. Чаще всего каждая отдельная проволока расположена вокруг центральной проволоки, образуя жилу проволоки.

Пряди формируются вокруг центрального сердечника, образуя трос. В зависимости от количества прядей определяют толщину тросов, их достаточно много, но существует предельное количество нитей – 25. Размер и количество проволок в каждой пряди, а также размер и количество прядей в канате сильно влияют на характеристики каната.

Широкое распространение в лифтовых механизмах нашли стальные тросы, изготовленные по:

ГОСТ 2688-80 с линейным касанием проволок. В изделии использован органический сердечник, придающий ему гибкость, прочность на излом. Также приобретению этих свойств способствует различная толщина проволок во внешнем слое прядей;

ГОСТ 3077-80 – изделие с двойным плетением и линейным касанием проволок. При достаточном диаметре активно используется в сборке и ремонте лифтов, подъемников, подвесных люлек. Отличается хорошей гибкостью, износостойкостью, возможностью работы в агрессивной среде;

ГОСТ 7665-80 также имеет двойную свивку и органический сердечник. Высокая гибкость и прочность делают изделие пригодным для лифтов при условии отсутствия агрессивной среды.

Никакой классификации и в помине не было, сделали свою:

коррозийные изменения;

нарушение внешней геометрии (внешнего контура) троса;

нарушение внутренней геометрии (внутреннего контура или свивки) троса.

Повреждения коррозийного типа посредством анализа изображения – это в первую очередь изменения цвета троса и площадь этого изменения. В зависимости от типа камеры, возможна детекция как начальной стадии коррозии с малой площадью поражения (пятно ограничено одним шагом свивки), так и значительные, как на рисунке 3.

Под нарушениями внешней геометрии понимаются сразу несколько видов повреждений:

обрыв проволок внешней свивки;

петлеобразный выход проволок свивки в одной или нескольких прядях;

двустороннее уменьшение или увеличение диаметра троса;

одностороннее уменьшение или увеличения диаметра троса;

волнистость троса;

залом (перегиб) троса;

выдавливание пряди внешней свивки;

выдавливание сердечника;

перекручивание троса.

Все вышеуказанные повреждения обнаруживаются за счет подсчета площади эталона проекции троса (эталоны введены двух типов: малый эталон, содержащий 5 шагов свивки и большой – 8 шагов) и процентного отклонения от эталонов. На рисунке 4 представлено повреждение – выдавливание пряди внешней свивки.

Под нарушением внутренней геометрии (не путать с внутренними повреждениями, которые происходят внутри) троса имеются в виду следующие виды повреждений:

неравномерный зазор между прядями;

перекрут пряди;

разрыв пряди;

отсутствие пряди;

выдавливание проволоки из пряди;

выдавливание прядей сердечника;

разрыв проволоки (эффект «Бурунда»);

выдавливание прядей внешней свивки.

Стоит отметить, что ряд повреждений могут относиться к двум типам повреждений в зависимости от факта фиксации изображения – если обрыв проволоки на изображении не нарушает внешние границы изображения (проекция троса на данном снимке), то повреждение относится ко внутренним повреждениям, если же обрыв или иные повреждения зафиксированы на границе изображения – то внешние. Внутренние повреждения фиксируются за счет формирования эталона проекции свивки троса, отклонения от площадей и «направляющих» эталона.

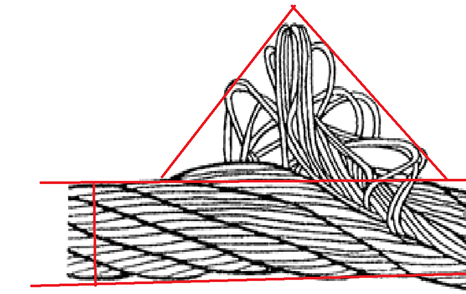

Ниже (рис.5) показан пример обнаружения повреждения – отклонения площади от эталона проекции, что позволяет говорить о петлеобразном множественном выходе прядей. Также происходит расчет не только по площади, но и в процентном отношении высоты треугольника, описанного поверх повреждения к сечению каната. Сами же производители, как и те, кто эксплуатирует стальные канаты, в основном используют лишь потерю в диаметре в процентном отношении от ее величины и обрыв внешних проволок также в процентном отношении от величины диаметра каната.

Стоит заметить, что способы проверки стальных канатов на сегодняшний день либо глазомерные, либо за счет магнитной дефектоскопии, хотя возможности технологии машинного зрения порой не уступают, а в логике – 24/7 и превосходят их. Существуют точечные практики по реализации машинным зрением задач обнаружения как для гражданских лифтов, так и для иных грузоподъёмных механизмов, где есть стальные тросы. Мы искренне считаем и делаем что можем, чтоб создать и внедрить подобные системы не просто точечно, а как устоявшуюся практику для задач неразрушимого контроля на производствах, и не только.