Этот кейс - ответ на (необъяснимое) внутреннее желание заняться импортозамещением в России, вдохновить на это других людей и компании, чтобы больше хороших продуктов разрабатывалось и производилось локально, а российский маркетинг ассоциировался с брендами мирового уровня и суперпродуктами, вместо безликих СТМ. Начать решил с себя.

С чего начиналось

Сергей Лукьянчиков

люблю Суперпродукты

В 2014 году Минпромторг еще не приватизировал слово «импортозамещение» и федеральные деньги на поддержку им никто не выделял. В воздухе витала идея, что производить свое российское — это хорошо и правильно, но почти никто этого делать не умел, привыкли жить в парадигме импорта по всем сегментам, а российский товар воспринимался в лучшем случае диковинкой, а в худшем - низкосортным китайским продуктом из 90-х. Да и те же кейсы на vc.ru были в стиле «решила производить декоративные интерьерные таблички из жести, но это оказалось не так просто», что само по себе - круто, но не слишком убедительно, хотелось большего.

В конце 2015 года я решился на увольнение из проектного менеджмента в B2G, т.к. понял, что внутри активно звучит идея запуска собственного бренда и пора уже дать ей ход, а не ждать непонятно чего. Посильно двигаться в сторону изучения локального производства, создавать уникальный продукт лучше и вместо зарубежных. Все условия (не только личные, но и геополитические) для этого уже были, осталось придумать, каким будет стартовый продукт и каким путем один продукт превратить в целый бренд. Выбор быстро сузился из-за двух факторов:

ограниченная сумма накоплений — чуть больше двух миллионов рублей. Сейчас понимаю, что это — один из решающих факторов в подобных кейсах, без должной финансовой подготовки запускать что-либо сложно, рискованно

отсутствие производственного опыта — технически сложные продукты сразу отпадали. Но это, в отличие от дефицита средств, сравнительное легко решаемо, т.к. компетентные технологи и фабрики в рынке встречались

Задача осложнялась еще и тем, что никто не отменял серьезную конкуренцию на рынке потребительских товаров в каждом сегменте - значит, этот стартовый продукт должен быть был «свежим» с маркетинговой точки зрения, чтобы потребитель мог легко оценить пользу и преимущества. Например, что-то давно известное, базовое, но с улучшенными или глубинно-переработанными характеристиками, функциями и свойствами, в итоге воспринимаемое как абсолютно новый продукт, и как следствие — привлекательнее, конкурентоспособнее (и маржинальнее), чем привычный оригинал. Для себя назвал и продолжаю называть эту концепцию - “Суперпродукт”.

Идея звучала как “разработать и произвести первый продукт, узнать на практике, каково это, в процессе выстроить план перехода к полноценному ассортименту бренда”, а по факту оказалась: стартовать, быстро осознать свои ограничения/недоработки и начать резко прокачиваться по всем фронтам:

узнать об R&D и основах производства, что уже не самое простое;

разобраться в дистрибуции и понять ожидания торговых компаний;

усилить навыки финансового и проектного менеджмента;

понять ВЭД, юридическую сторону работы;

овладеть навыком выстраивания переговоров;

хорошо проявить себя в маркетинге;

и много чего еще, неочевидного на старте.

Поиск и исследования

Изначально рассматривал различные ниши и варианты, в том числе достаточно экзотические: например, полироль для кузова авто из карнаубского воска. Меня подкупила возможная gross margin — сырье и упаковка выходили около 200 рублей, а цена баночки полироли на полке была 3000 рублей, но осознание невозможности выстроить дистрибуцию монопродукта в этой нише быстро остудили пыл.

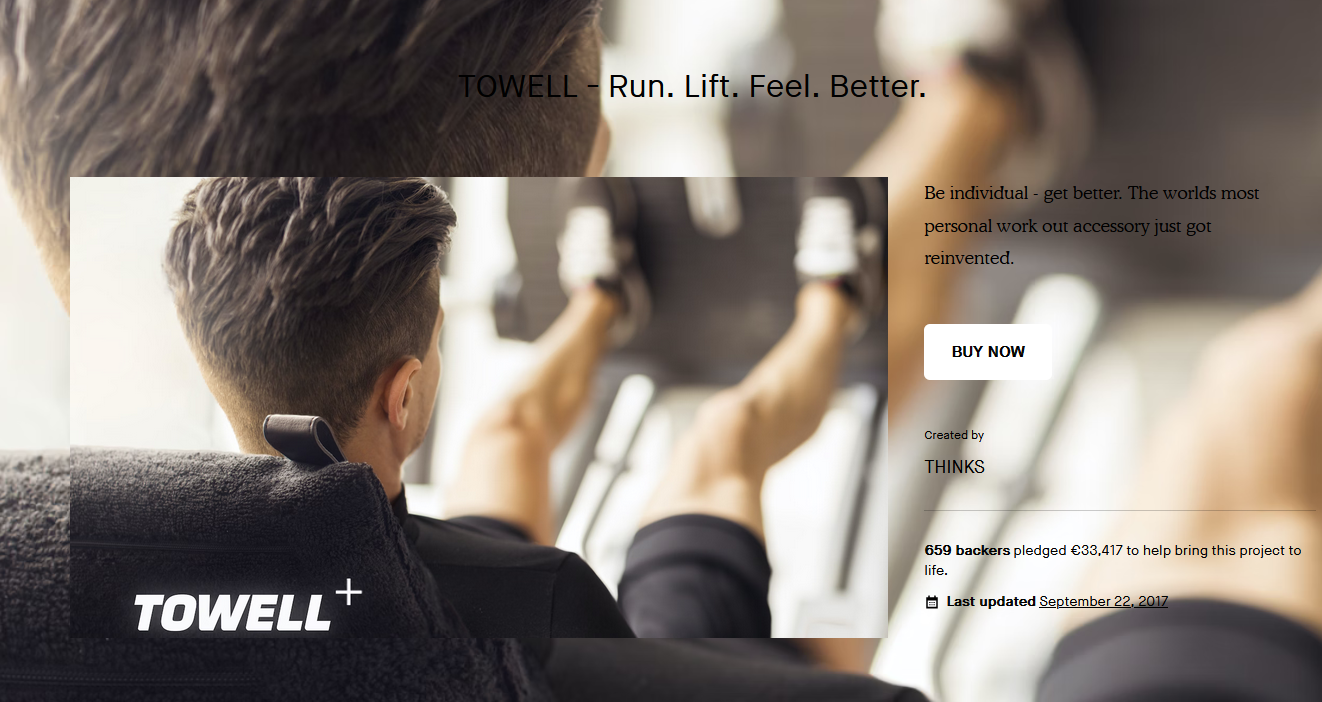

Одним из вечеров я листал краудфандинговую платформу kickstarter, изучал успешные разработки зарубежных авантюристов-предпринимателей и встретил продукт от команды немецких дизайнеров — фитнес-полотенце Towell+. Сразу оценил и захотел приобрести для личного пользования, и в этот же момент понял - это “оно” (тот самый первый продукт) и старт работы по запуску бренда близко. Купить, кстати, так и не удалось: сбор средств на Кикстартере был закрыт, на сайте производителя российские карты не принимали и не доставляли в Россию. И все это - задолго до того, как санкции против россиян стали чем-то привычным.

Коротко о нише. Спортивные товары и аксессуары. На тот момент, были активно представлены локальные Forward и Bosco (при этом, ни один из них широко не работал в сегменте аксессуаров), остальное было от международных гигантов вроде Nike, Adidas, Under Armour, еще были СТМ Спортмастера и Декатлона. О конкуренции со всеми ими я не задумывался даже в шутку, а просто понял, что ниша для бренда необычных спортивных аксессуаров свободна и можно смело жать на газ - этого было достаточно.

Коротко о продукте. Полотенце для фитнеса. Оно же фитнес-полотенце, оно же — фитнес-органайзер, 90х45 сантиметров, махровое полотно в основе, сзади — карман на молнии, который одновременно - капюшон для подвешивания на вертикальной спинке тренажера. Плюс магнитная клипса, за которую полотенце легко фиксировать на металлическом профиле тренажера (например, турника или кроссовера) и вытирать трудовой пот "на стиле".

Какие задачи продукт реально решает:

Классно впитывает пот с лица и тела;

Наушники, телефон и ключи лежат в кармане на молнии - удобно

Не дает оставить после себя мокрые следы на скамье тренажера

Выглядит стильно — все в спортзале обзавидуются (так и было)

Благодаря клипсе, крайне удобный в использовании аксессуар

За одну хорошую тренировку я легко менял по две футболки из-за того, что они буквально пропитываются потом, поэтому сомнений в пользе и необходимости полотенца у меня не возникало никогда. Аналогичных продуктов в продаже на российском рынке я не нашел, оставалось проверить патентную систему на возможные ограничения — обратился в «Башук и Чичканов» (рекомендую — большие профессионалы) за помощью и если все ОК и концепт продукта в России не защищен, то запускаем процесс патентования полезной модели. Забегая вперед — заявку в Роспатенте удовлетворили через год, а вот в регистрации товарного знака MOSS отказали.

Финансовый план

Конечно, в любом проекте финансовый план — это основа. Нюанс в том, что не всегда есть возможность рассчитать проект и бюджет в деталях, особенно когда речь о производстве нового многокомпонентного продукта - фитнес-полотенца.

Что помешало составить финансовый план конкретно мне:

Было непонятно, как именно произвести магнитную клипсу и сколько она может стоить. В оригинальной версии клипса была сделана из экокожи и у меня были опасения (которые в итоге подтвердились), что под собственным весом полотенце будет сползать по металлу из-за скользкого материала. Я же хотел сделать клипсу из силикона софт-тач (такого же качества, как дорогой оригинальный чехол iPhone), стильного яркого цвета и нескользящую. При этом узнать, кто и как сможет такое произвести, на этапе кабинетного исследования не удавалось.

Не удавалось и до конца определиться с ценой на махровую основу (и все остальные материалы компонентов изделия). Да, можно зайти в интернет-магазин и оценить стоимость обычного полотенца, ткани в рулоне для кармана и цену молнии, но если посмотреть, насколько отличается цена тканей и полотенец из разной пряжи, разной плотности и от разных производителей, становится ясно — неспроста она может “гулять” в 3-4 раза. И так - по каждому компоненту. Плюс, множество конструктивных нюансов махры, которые напрямую влияли на эксплуатацию, долговечность и стоимость - с этим тоже нужно было внимательно разбираться, прежде, чем закладывать цены в смету.

Бюджет в 2 млн рублей вряд ли позволит мне сразу произвести большую партию полотенец. И не все производители согласятся со мной работать — заводы не особо приветствуют заказы на малые партии. А еще не получится собрать команду и делегировать задачи, во многом придется разбираться с нуля самому. Значит, процесс подготовки и работы будет длинным и сложным, но непонятно, насколько = не до конца понятен объем возможных расходов на свой ФОТ (попросту говоря, не понимал, сколько месяцев придется платить себе зарплату, сокращая тем самым объем и без того скромного бюджета).

Из накопленного опыта (и невозможности собрать более точные данные) я решил выстроить на старте условную, но жизнеспособную финансовую модель по схеме 30/30/30/10, где:

30% - расходы на производство продукта,

30% - расходы на дистрибуцию, включая маркетинг, комиссию маркетплейсов, партнеров, лидогенерацию и все в таком духе,

30% - валовая прибыль,

10% - непредвиденные расходы, запасы

О стратегии развития бренда говорить было рано (надо сначала разобраться с производством и дистрибуцией для первого продукта) и я перешел к R&D.

Профессионал и производитель

Уже на старте было понятно, что в одиночку разработку даже такого простого продукта потянуть будет сложно. Как я сейчас понимаю, это было очень правильное решение: рекомендую привлекать, как минимум, одного помощника. Хотя бы просто обсудить идеи или покритиковать ваши варианты. Но лучше - по профессионалу на каждую задачу, парт-тайм или “на чашечку кофе” с почасовой оплатой и вкусным обедом (если удастся так договориться, конечно).

Помочь в подборе текстильных материалов, выборе сочетаний цветов продукта и конструировании выразил готовность дизайнер и историк моды Юсуп Ниязов, откликнувшись на пост в VK. Конструировать пришлось каждый элемент и до сих пор с трудом верится, что в таком простом продукте нашлось, над чем поломать голову - это желание создать Суперпродукт задало высокую планку ожиданий.

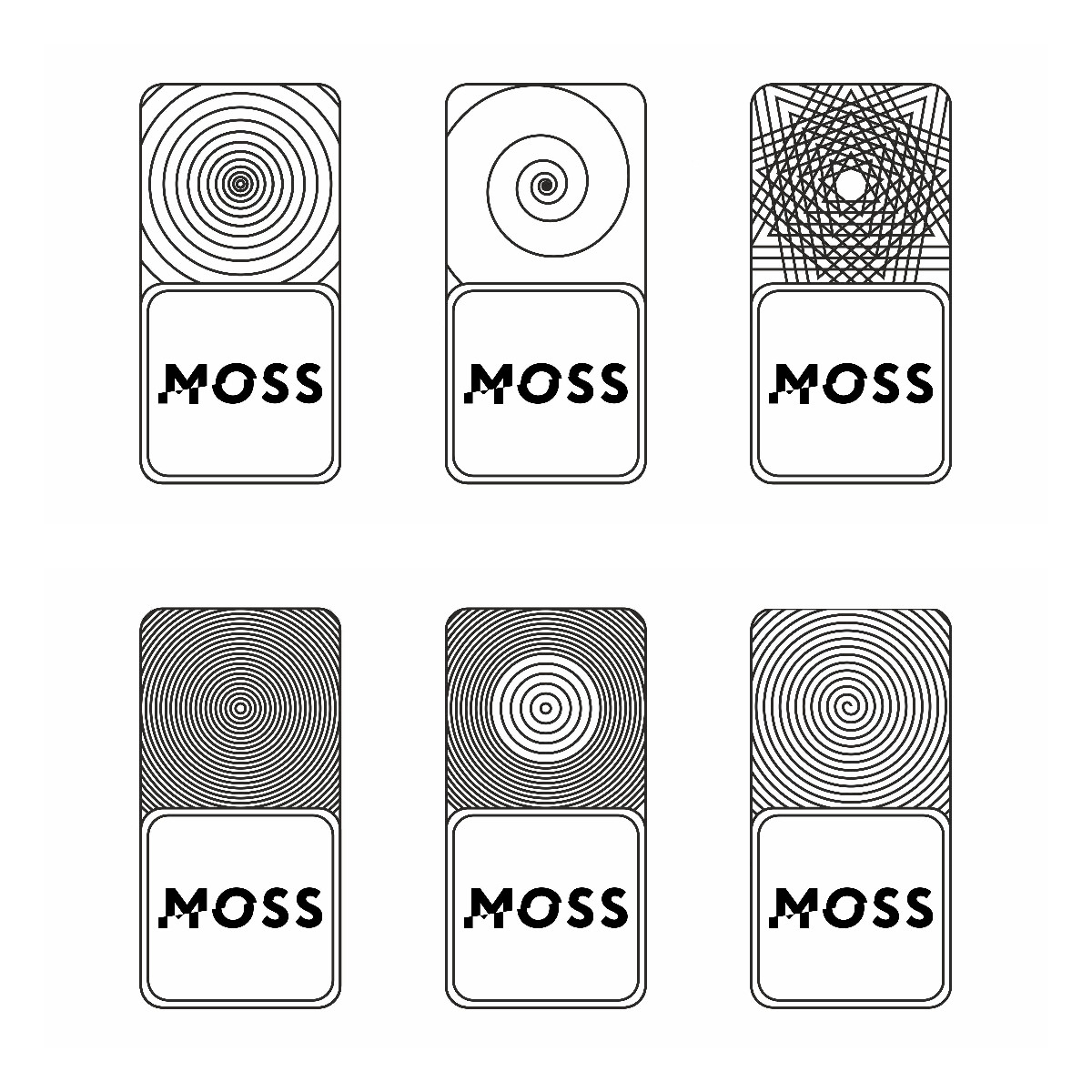

Кроме конструирования, он придумывал первые варианты дизайна клипсы (эти скетчи потом уходили в работу проектировщику пресс-формы, речь о которой пойдет ниже) и активно включался в маркетинговую подготовку: модели, фотосессии, локации (об этом - в статье о маркетинге и дистрибуции). Кстати, идея синхронизации пропорций сторон для полотенца и клипсы в размере 2:1 тоже принадлежит Юсупу, кажется, что это совсем мелочь, а по итогу из подобных микро-решений складывается (или не складывается) дизайн гармоничного продукта, в котором зоркий глаз покупателя не находит “неровностей”, наталкивающих на мысль “вот здесь сэкономили” или “можно было лучше”.

Другим важным шагом на старте стал выбор основного производственного партнера для махровой основы (самого большого и дорогого элемента изделия) и сборки готового изделия из нескольких компонентов (работа для швейного цеха).

Для лучшего понимания распишу подробнее задачи:

раскрой ткани, пришивание кармана и втачивание молнии,

пришивание жаккардовых этикеток,

пришивание клипсы,

производство несессера на молнии в качестве чехла поставки

проверка, сборка и упаковка, логистика

Большая часть текстильных фабрик России отказалась из-за высокой сложности изделия и низкого MOQ — всего 2000 штук на стартовый заказ (а в процессе большего прояснения проекта, объем вообще сократился до 1200 штук), а менеджеры на телефоне смеялись и не понимали, зачем я вообще выдумал полотенце с магнитом.

Всерьез к моему запросу отнеслась текстильная фабрика из Беларуси в городе Речица — «Речицкий текстиль», как итог - подписали договор, отправил 70% аванс и впереди нас всех ждали длинные 9 месяцев напряженной работы над одним артикулом, чего никто не мог предположить, даже в шутку.

Я специально отдельно упомянул о важности привлечения к работе увлеченных профессионалов и не устану повторять, что надо работать с лучшими и нанимать только опытных в своем деле экспертов (к целым фабрикам это правило также прекрасно применимо), попытки сэкономить или пустить дело на самотек могут привести к печальным последствиям в виде увеличения сроков (читай - дополнительным расходам) или потере качества (читай - шансов на успех). А еще к печальным последствиям приводит, но уже на 100% точно отсутствие четко составленного ТЗ (без которого результат - ХЗ)

Кстати, именно правильно составленное ТЗ в одной руке и образец изделия - в другой, помогли мне дважды разрулить в свою пользу сложные переговоры по поводу брака на фабрике в Речице и в итоге получить именно то качество, на которое мы договорились первоначально.

Компоненты продукта и нюансы производства

По каждому элементу полотенца (и крупному, и малому) оказалось немало нюансов. Тут важно понять мой подход: позиция «и так сойдет» - никуда не годится. Я поставил себе цель сделать продукт, который был бы по всем показателям лучше немецкого оригинала, при этом, локально произведен в России/СНГ, и еще нужно было вписаться в их розничную цену — 35 евро - была интуитивная убежденность, что продукт с большей стоимостью будет встречен рынком прохладно.

Махровая основа

Базовая часть изделия, которая определяет тактильные ощущения от продукта и задает основной стиль. Надо отметить, что меня не слишком устраивало качество большинства полотенец в магазинах — важно было найти какую-то супер клевую махру, которая сначала никак не находилась, а потом повезло: в магазине при фабрике в Речице были остатки изделий из опытных партий “бамбук” и “модал”. Я подержал их в руках и сразу понял, насколько все классно: яркие и насыщенные цвета, приятные на ощупь (гораздо мягче хлопка), отлично впитывают, удерживают влагу и не пахнут. Нюанс в том, что эта пряжа оказалась заказной и приходилось закладывать в проект длительное время ожидания - 45 дней от размещения заказа в Турции до момента доставки партии на фабрику в Речице. Забегая вперед, скажу, что подождать 45 дней пришлось дважды - первая партия на крашении “сгорела” и перестала блестеть.

Был и еще один интересный момент на этапе выбора пряжи: стандартно фабрика работала с хлопком (как и все остальные фабрики в СНГ), поливискозная пряжа (бамбук, модал, тенсел) была разовым гостем на ткацком станке и курировавший проект менеджер Денис затруднился ответить в момент совместного посещения фабричного магазина (а пошли мы как раз затем, чтобы выбрать подходящую основу для будущего продукта), чем отличаются полотенца из бамбука и модала (по ощущениям в руке - ничем). Пришлось погрузиться на время и в этот вопрос тоже, пообщаться с разными поставщиками пряжи (никто из них толком не знал этого сырья), позвонить в пару институтов и глубоко погрузиться в интернет, чтобы разобраться - все три технологии пряжи (бамбук, модал, тенсел) принадлежат одной R&D-компании и крайне близки по большинству свойств, но тенсел (tencel) - самая современная и наиболее прочная из всех трех (бамбуковая пряжа, например, легко рвется в мокром состоянии). Поскольку предполагалось активное использование и регулярная стирка, принял однозначное решение в пользу тенсела (а еще он был дороже остальных и стоимость партии подросла, но это вписывалось в проект).

В итоге для махровой основы “кастомными” оказались абсолютно все параметры: заказная пряжа, нестандартный размер изделия, эксклюзивные цвета и увеличенная до 600 гр/м2 плотность. Еще было важно сразу после провести цикл стирки и сушки силами промышленной прачечной для натканных, но не собранных в конечный продукт полотенец, чтобы махровая основа дала усадку заранее, а не в процессе эксплуатации покупателем: иначе после первой стирки махровая основа станет меньше на 10% (норма, т.к. натуральное сырье), а карман и молния останутся прежнего размера (т.к. 100% синтетика), все перекосится и будет фейл уже на старте.

Ткань, молнии, этикетки

Ткань кармана — один из самых простых элементов. Тем не менее, важно чтобы:

она была плотной: у немецкого оригинала задний карман был из сетки — на странице продукта покупатели жаловались, что сетка рвется от ключей;

невосприимчивой к температуре стирки в плане усадки и потери цвета;

визуально имела легкий глянцевый блеск, а не матовость. Это эстетически хорошо подходило к цвету и легкому блеску тенсела в махровой основе.

За неделю езды по текстильным дистрибьюторам удалось найти подходящую бондированную (двухслойную, поэтому плотную) ткань в цвете Navy blue. Были и другие варианты, но где-то - на заказ и от 500 метров (это много) с ожиданием 3 месяца, где-то просто дорого.

Параллельно решали задачу - согласовать второй цвет, который будет использоваться для всех аксессуаров — клипсы, молнии и этикеток. С Юсупом выбрали известный оттенок Tiffany, который визуально сочетался с насыщенно-синим Navy blue основы.

Поиски фабрики молний тоже оказались несложными (повезло) - посетил стенд Alyzip на одной из текстильных выставок, посмотрел ассортимент, качество, коротко обсудили объемы и сроки, сразу стало понятно, что фабрике можно доверять и делать заказ (рыночный анализ и переговоры с конкурентами это подтвердили). Вместе с подписанным договором отправил образец пряжи для точного подбора цвета, оплатил счет и в срок получил коробку готовых молний в нужном цвете. Отлично! Кстати, молний понадобилось два вида: вторая для несессера (важной частью концепции Суперпродукта был чехол поставки из ткани, который можно использовать для душевых принадлежностей после).

Жаккардовые этикетки, чтобы указать информацию о бренде, адреса сайта, условиях использования и ухода за изделием, без этого - никак. Все прошло гладко: промониторил рынок, позвонил в десяток компаний, приехал в офис РИЗА (уже по телефону звучали профессионально), выбрал размер, материал и конструкцию этикеток (где и как подгибать “ножки”, например), дизайн, цвет и спецсимволы ухода. Оплатил счет, готовую партию забрал через пару недель. Отлично!

Коротко упомяну об “искаженном” логотипе (спрашивали часто) - да, так задумано и нет, это не производственный брак. Логотип MOSS был разработан в агентстве Winners Лены Смирновой (рекомендую) и несмотря на прошедшие несколько лет, не надоел и не устарел. Спортивный и сильный, он говорит о росте через трудности.

Магнитная клипса

Самая развивающая и укрепляющая предпринимательский дух часть истории. Напомню, что клипсу я решил делать из силикона в исполнении софт-тач (мелкая-мелкая зернистость поверхности), чтобы уровень качества ассоциировался (и совпадал) с оригинальный дорогим чехлом iPhone и не скользил на металле (а заодно был долговечным, т.к в моем понимании долговечность - неотъемлемо связано с понятием качества)

Во-первых, на старте о производстве изделий из “резины” я не знал ничего.

Во-вторых, этот рынок оказался небольшим, консервативным и непрозрачным. Большая часть компаний этого профиля находились в Китае и озвучивали MOQ 10 000 штук для нового артикула — в мои планы такие значения не входили, к тому же, Китай, хоть и дружественный, но не Россия, а кейс был задуман строго локальным.

По прямой наводке единственного знакомого специалиста этого рынка, я вышел с запросом на компанию Силико из Люберец, в которой умели изготавливать изделия из «двухкомпонентного силикона горячего отверждения» — это как раз и есть искомый крепкий, мощный, стильный софт‑тач. Было легко и классно, когда мне с ходу уверенно ответили: «Конечно поможем, все сделаем, какой вопрос!», а вот после «Пресс‑форма будет стоить примерно 200 000 рублей, а каждая клипса по 150» стало слегка потяжелее. Сейчас бы заплатил, но задним делом все гениальны, а тогда я решил, что «стопроцентов» смогу найти более бюджетное решение (нашел и успешно произвел, но через полгода и множество итераций).

Вариант с прекрасным горячим двухкомпонентным силиконом остался за скобками и я приступил к изучению и поиску альтернатив: за пару недель нашел четыре подходящих по характеристикам материала: ТЭП, ЭВА, ПВХ и каучуковая резина. Резина была в основном черного цвета и страшно воняла, а еще из нее делают шины и только на крупных фабриках, все менеджеры которых в ответ на мой запрос об изготовлении мелкой клипсы с магнитом для махрового полотенца, тупо зависали или хихикали.

ТЭП и ЭВА были грубыми на ощупь, рвались от пришивания иглой, да и доступные цвета были блеклыми и некрасивыми. Ну и MOQ для заказа нужного цвета был по моим меркам огромным — около 500 кг (когда мне на “все про все” с запасом хватало 25 кг, куда девать остальное - nobody cares).

Оставался ПВХ. Тот самый, из которого изготавливают пакеты на кассе в Пятерочке, оконные профили, контейнеры для еды, бренд-шевроны на рукавах курток и еще примерно миллион разных вещей вокруг. При этом, на ощупь все эти штуки были разные, а сырье вроде как одно, было реально непонятно как такое возможно и совсем не гуглилось (почти все запросы в рамках работы над этим проектом оказались недоступны для гуглежки, а ChatGPT еще не изобрели). Здесь мне снова помог случай: друг Кирилл познакомил с производителем шевронов и прочей мелочевки для крупного рыболовного бренда (одежды, рюкзаков, палаток и прочего текстиля), которого зовут Андрей Красников. Андрей меня выслушал и вызвался помочь с подготовкой формы, подбором сырья и конечным производством, но не сборкой клипс — это важно.

Первым делом, представил меня мастеру по изготовлению металлических форм для ПВХ и специалистом по 3D-моделированию в одном лице. Работу решили выстроить так: сначала переносили эскизы клипс от Юсупа в 3D-модель, после распечатали на 3D-принтере в реальном размере и оценивали полученный результат (и так - несколько раз).

Затем, когда дизайн и конструкция клипсы устраивали, моделировалась и вытачивалась на ЧПУ-станке конечная форма из металла, в которой предстояло выпекать клипсы. Прогнозная цена за форму в 60.000 рублей устраивала больше, чем 200.000 в Силико, оставалось пройти все этапы моделирования и согласования, а потом еще немного подождать (пара недель на вытачивание формы вроде ОК, а все равно долго, т.к. сроки сильно давно поджимали).

Почему удалось “сэкономить” (60.000 здесь vs. 200.000 в Силико) на изготовлении формы: для “горячего” силикона используются пресс-формы, состоящие из двух частей (пуансон и матрица, верх и низ, грубо говоря), двухкомпонентное сырье в которые подается под давлением, а после - запекается при температуре 220 градусов и еще сверху прижимают прессом, отсюда - высокая техническая нагрузка, сложность, трудоемкость и дороговизна изготовления такой пресс-формы (и стабильно высокое качество изделий). В случае с ПВХ и выпеканием в ТЭН-печи, используется только нижняя часть формы, в которую из шприца заливают жидкий состав, сравнительно быстро запекают открытым способом и вручную извлекают готовые изделия.

Так что, решение “сэкономить” было хоть и сознательным, но компромиссом, который хорошо подходил для стартовых объемов производства и финансовых возможностей проекта. Да, при росте объемов, от формы работы с ПВХ и формы за 60.000 пришлось бы отказаться, вернуться в Силико и заказать полноценную пресс-форму за 200, начать использовать идеальное силиконовое сырье и работать по-взрослому - поэтому я и написал слово “сэкономить” в кавычках.

Получив готовую форму я внутренне обрадовался, подумав, что дело сделано, но оказалось, что теперь настало время “немного лучше разобраться в ПВХ”.

Коротко: сырье ПВХ поставлялось в жидком виде и затвердевало под воздействием высокой температуры. В зависимости от химической формулы и процентного соотношения компонентов, получаются изделия разного качества: цвет, твердость/гибкость, устойчивость к внешним воздействиям (пришивание клипсы к полотенцу по‑прежнему важно), «нескользкость» внешней части и много других параметров. Да, кажется, что речь уже давно идет о проектировании деталей самолета, но это всего лишь клипса с магнитом в фитнес‑полотенце.

По наводке от все того же Андрея, заказал на пробу четыре разных состава сырья ПВХ у производителя «Спика» . В итоге после запекания: один сильно скользил и в целом был „дубовым“, другой давал усадку, третий подгорал, а вот четвертый подошел идеально. Отправил в „Спику“ код нужного мне цвета (все тот же Tiffany) и деньги, а через пару недель на производство приехало два ведра жидкого сырья, которые ушли наконец в работу, вместе с готовой к тем же датам формой.

Магниты

В клипсе прячется магнит. Мне были нужны неодимовые, они маленькие и мощные — полотенцу предстояло выдержать вес телефона, ключей, наушников и не соскользнуть вниз. Но есть нюанс: под воздействием температуры неодимовые довольно быстро теряют остаточную намагниченность (не считая специальных стойких к высокой температуре, которые мне были не по карману). Ничего с этим поделать невозможно, базовые риски — оставалось только надеяться, что никто не станет кипятить полотенце на 90 оC, иначе клипса сразу перестанет прилипать к металлу. При стирке на 40 оC - никаких проблем, рисков и переживаний (нужное число 40, конечно же, было указано на бирке, но я все равно всегда старался застраховаться от недоразумений и негативных переживаний покупателя - Суперпродукт!)

Важно было найти еще и «золотую середину» в мощности магнита: когда клипса прилипает к металлу с легким щелчком, а отлипает с небольшим и приятным усилием, и при этом не скользит и не сползает вниз. Перепробовав с десяток вариантов разной мощности, остановился на форме «плоская таблетка» в нужной мощности, заказал в “Мире магнитов”. Как и в случае с тканью, молниями и этикетками, все было ОК.

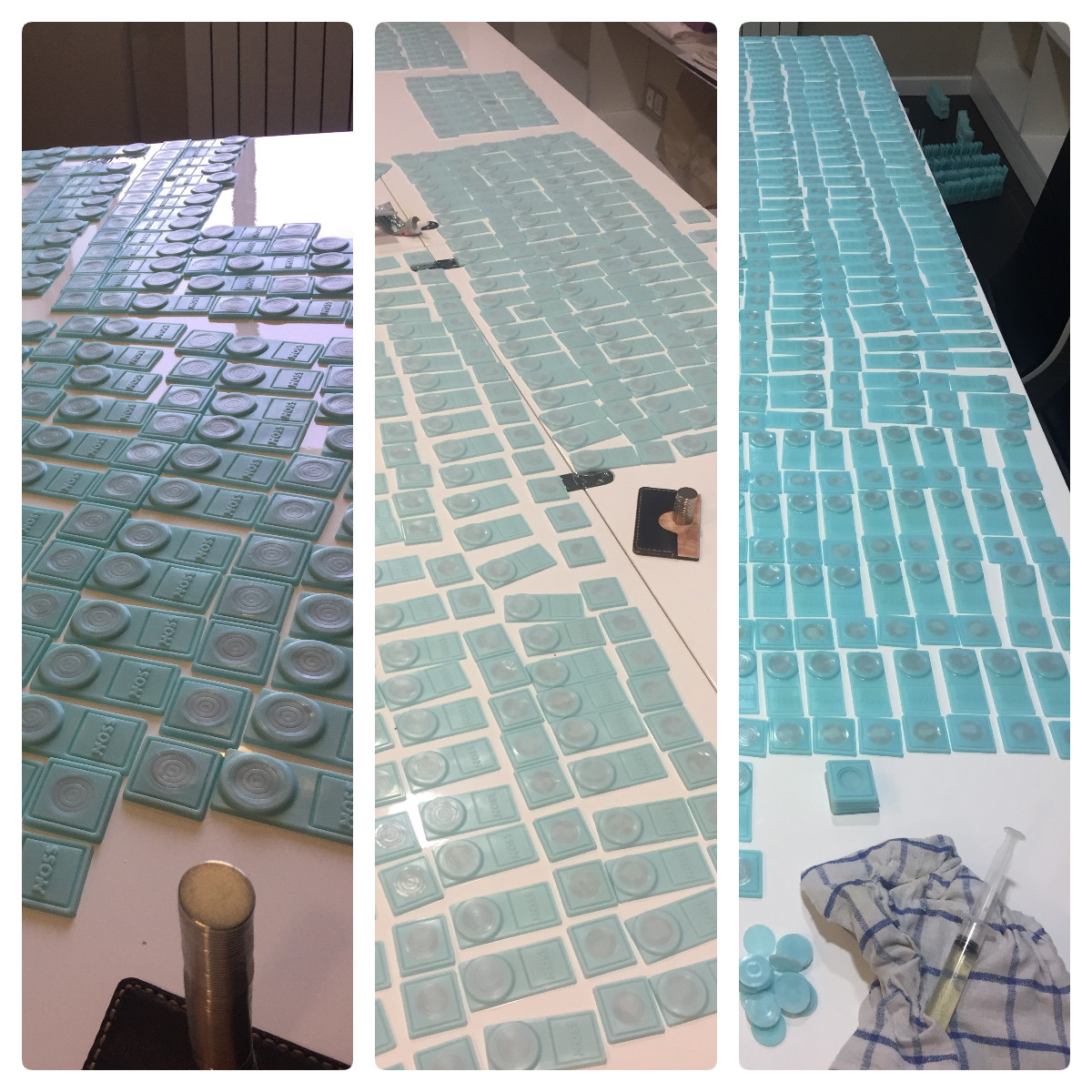

Промышленность vs. мануфактурное производство

Я решил собрать все сам (заодно и «оптимизировать расходы»). Есть клипсы, крышечки к ним, магниты — остается только все проверить на брак, собрать и склеить и снова проверить на брак, 1200 клипс — вроде немного! Но работа тонкая и нудная: заложить магнит в паз, нанести через иглу шприца тонкий слой клея в стык и плотно прижать крышку на несколько секунд. Дождаться полного закрепления клеевого шва на следующий день и провести контроль качества: если шов надрывался при жестком скручивании, переклеивал или собирал клипсу заново - работал на совесть.

Неожиданная проблема поставила под угрозу чуть ли не весь проект: выяснилось, что ни один клей не хотел склеивать клипсу, совсем не схватывал, полный ноль. Хотя в случае с ПВХ проблем не должно было быть: состав изученный и распространенный, в магазинах есть куча бытовых и профессиональных клеевых составов, но перепробовал буквально все возможные клеи во всех магазинах, начиная от канцелярского ПВА перешел к клеям для авиамоделей и заканчил профессиональным «Локтайтом» в пяти разных вариантах, включая промышленные составы. Ничего не сработало - дело было в добавлении состав ПВХ пластификатора, который придавал клипсе ту самую мягкость софт-тач, гибкость и нескользящие свойства, а также помогал не рваться при пришивании к полотенцу. С решением этой проблемы не смогли помочь ни изготовитель клипсы (опытные в своем деле ребята), ни производители ПВХ-сырья (профессиональные химики, давно в деле), ни множество поставщиков и производителей промышленных клеев всех видов. Я отправился на форум химиков, но и там не смогли дать внятный совет (запись об этом до сих пор гуглится и меня сильно забавляет).

Ситуацию спасла мама, которой я между делом рассказал о проблеме, и она как вариант посоветовала попробовать клей для линолеума (линолеум тоже делают из ПВХ), который она видела вчера в строительном магазине. Внезапно клей подошел! Процесс сборки запустился.

Я клеил клипсы 10 дней подряд по 12 часов и мне это совсем не понравилось, зато удалось очень глубоко осознать и прочувствовать причины, по которым случилась промышленная революция: на ручном труде мануфактур зачастую невозможно обеспечить адекватную производственную эффективность, сохраняя при этом низкий % брака. Или быстро, но брака будет много, или качественно, но со скоростью улитки. Этот инсайт может показаться банальным и поверхностным, но подобные “ключи” бесповоротно меняют сознание менеджера, делая его способным к успеху — это как раз тот самый “управленческий опыт”, который трансформируется в интуицию и как оберег, защищает все будущие проекты от многих подобных ошибок.

Финишная прямая

По факту готовности партии клипс, я отвез разом все нужные компоненты на фабрику для (наконец-то) финальной сборки изделий. Что было в задачах у фабрики:

постирать махровое полотно и просушить (напомню про 10%-ную усадку);

при стирке добавить кондиционер, для нежности махры и аромата;

раскроить ткань, пришить карман, втачать молнию;

пришить жаккардовые этикетки;

пришить готовые магнитные клипсы;

сшить чехлы-несессеры и упаковать в них готовые фитнес-полотенца.

На этот раз, все прошло ОК и обошлось без сложностей и сюрпризов - фабрика проявила себя профессионально, хотя швеи, до этого работавшие только на прямых швах в полотенцах и халатах, мысленно проклинали и мою задумку, и карман с молнией, и особенно - магнитную клипсу.

Логистику готовой продукции до склада в России организовала также фабрика, за 2% от суммы инвойса, пошлины в пределах ЕАЭС платить было не нужно, зато важно знать и не забыть сделать другое:

провести небольшие манипуляции в банке для платежа в Беларусь;

подать в таможню сведения о товарах, даже с нулевой пошлиной;

заплатить НДС и ФНС;

теперь еще и добавить в “Честный знак” (а тогда его еще нет).

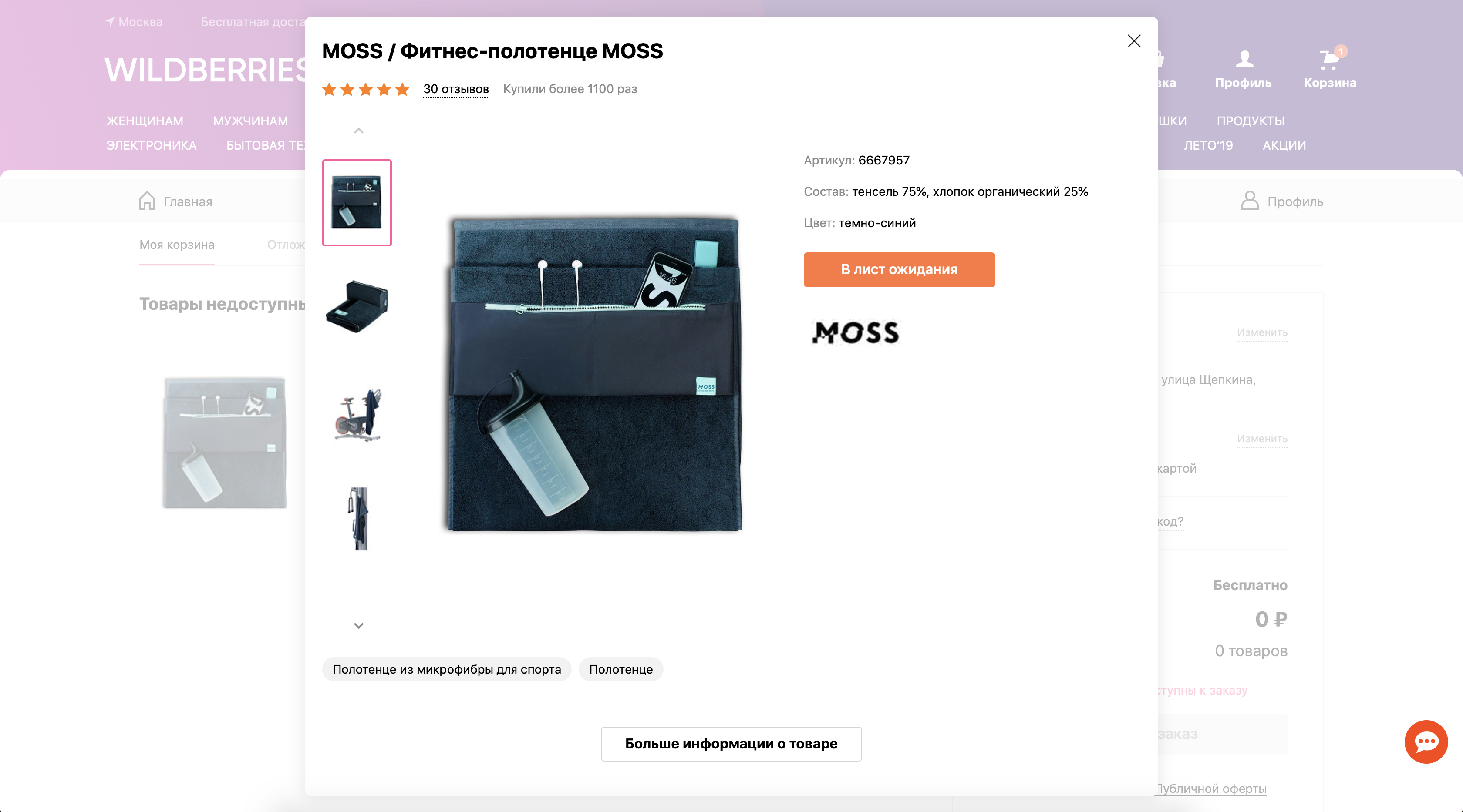

Moment of truth

Одной из подцелей на старте было «догнать и перегнать» оригинал, я был твердо убежден, что все сделал как надо и просто жил со спокойным сердцем. Продал последнюю коробку из партии на WB и решил закругляться, т.к. получил заманчивое в плане опыта, финансов и масштаба работы предложение заняться маркетинговой стратегией сначала для крупного фестиваля, а после - в федеральном дистрибьюторе (оба бизнеса принадлежат одному собственнику, но все равно будем считать это повышением), на несколько лет оставив идею импортозамещения и бренда.

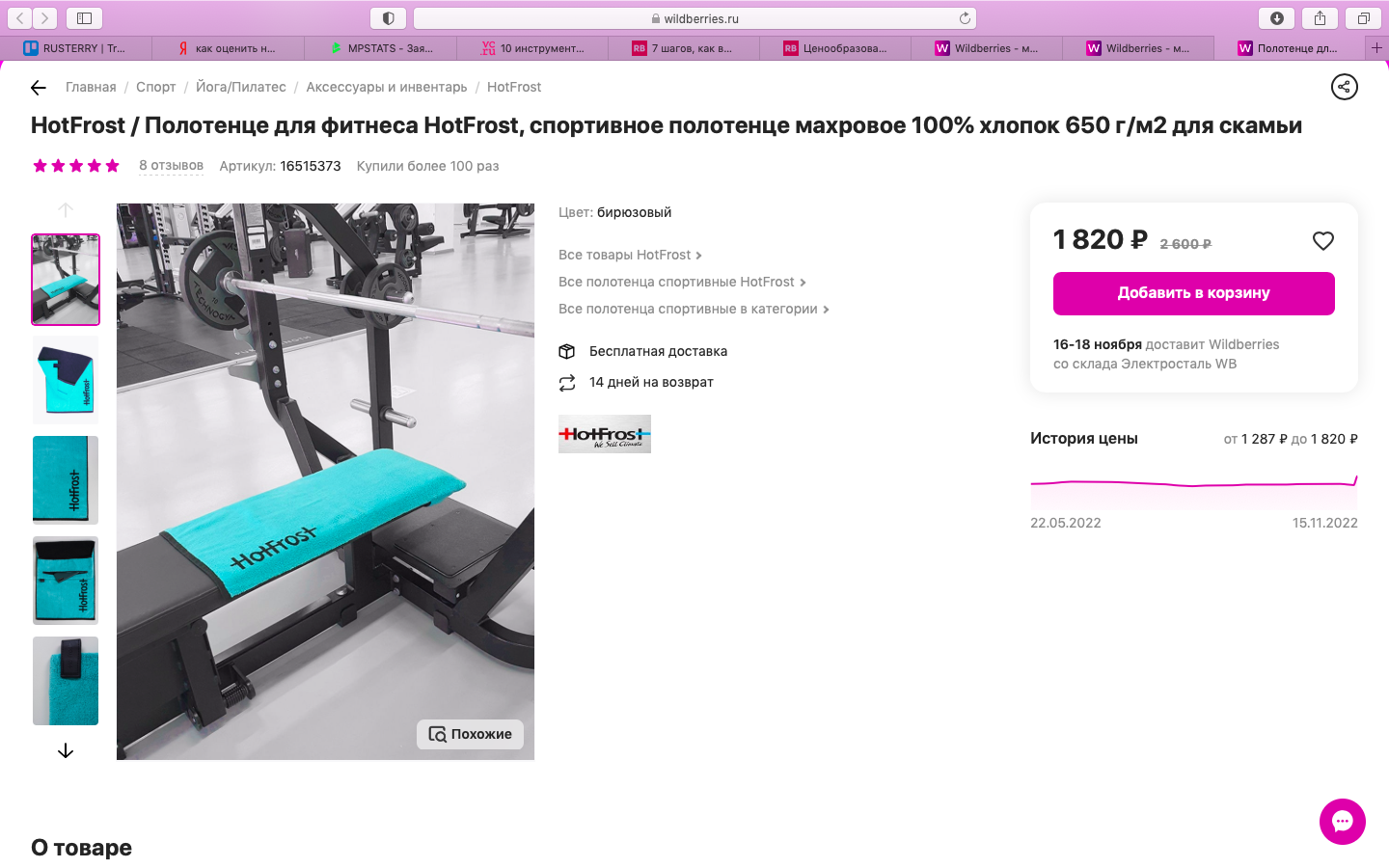

Фитнес-полотенца оставались только в воспоминаниях, пока в 2023 году я не решил посмотреть аналогичные товары на WB. Просто убедиться, что кто-то занял эту нишу, поскольку на меня неоднократно выходили заинтересованные в технологии и патенте предприниматели, хоть один бы да точно решился на запуск. Действительно, фитнес-полотенце продается, причем, точная калька с оригинала — видимо, кто-то решил не мудрить, а купил готовое в Германии и скопировал. Решил почитать отзывы и один меня так вдохновил, что сразу вспомнились и амбициозные высокие идеи по импортозамещению, локальному производству, и создание суперпродуктов, с которых все и началось (а по итогу родилась и эта статья).

Спустя три года после продажи последнего полотенца кто-то пришел к оригинальной копии, купил и сравнил не в ее пользу, а в пользу моего продукта, при этом человек сожалел, что мою версию больше он купить не может. Никакой финансовой мотивации или иного моего участия за этим отзывом не стоит, только искренняя симпатия покупателя к фитнес-полотенцу MOSS (и моя ответная благодарность). Не слишком часто удавалось испытать столь сильные эмоции и гордость за проделанную работу, но в тот момент истины - точно!

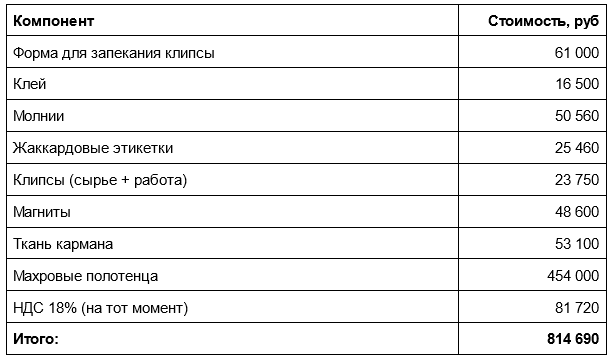

Цифры (говорят, без них кейс не опубликуют)

Достаем калькулятор: для партии из 1200 штук, производственная стоимость получилась 679 рублей с НДС 18% за одно полотенце, что составляет примерно 40% от РРЦ в 1.690 рублей - мне почти удалось попасть в первоначально намеченные 30% из формулы 30/30/30/10, только «запасные» 10% тоже пришлось пустить в дело, а не “накопить”.

«Можем!»

За последние годы я часто слышал однотипные отзывы и мысли вроде:

«В России производить нереально»

«Лучше купить готовое в Китае — это еще и дешевле»

«У нас - ничего, а там (поставить нужную страну) - все»

И множество других клише.

С одной стороны, они небезосновательны: у нас действительно не везде есть компетентные подрядчики, не самый доступный малому бизнесу порог финансового входа, не всегда налажены поставки материалов и много чего еще. Но я уверен, что производить в России можно и нужно. Мой пример тому доказательство.

Искренне надеюсь, что он кого-то вдохновит решиться на свой продукт и свой бизнес. Да, нужно получше финансово подготовиться, подумать о сроках и производственных рисках, но идти в производство — точно стоит. Особенно сейчас и на перспективу ближайших десятилетий. Кто, если не мы?

Россия - вперед!

Есть предложения? Я доступен в ТГ

Комментарии (51)

Neuromantix

24.06.2023 20:37+20А почему у вас написано, что делается из тенсела, но в аннотации магазина - 100% хлопок? И смысл полотенец - впитывать влагу, поэтому все подаренные мне новомодные махровые полотенца, которые были приятными на ощупь (подставить еще маркетологических слов-триггеров), пришлось пустить на ветошь - они ничего не впитывают нормально. Дешманское хб с рынка за 50 р лучше их всех вместе взятых.

Sagittarius67

24.06.2023 20:37+2На карточке товара написано - тенсель 75%, хлопок органический 25%. Вы, наверное, перепутали с копией немецкого полотенца.

lukyanbp Автор

24.06.2023 20:37+1Все верно. У оригинала - хлопок, у меня - тенсел. Хлопок используется в основе полотна, сама махра, с которой соприкасается человек - тенсел.

Didimus

24.06.2023 20:37Я купил полотенце как у спортсменов, без махры. Впитывает не так здорово, как хлопок, но и места занимает на порядок меньше. И весит почти ничего. Не подойдёт тем, у кого длинные волосы - не впитает всю воду

acordell

24.06.2023 20:37+4Респект за такую обстоятельную статью! Был аналогичный опыт. Производство-то наладил, а вот вытянуть продажи не смог. И бес его знает чего именно не хватило. Все же, сделать что-то и прожать что-то - разные вещи.

MountainGoat

24.06.2023 20:37+1Не забывайте пирамиду: один придумал, другой сделал, третий продал: первому рубль, второму десять, третьему сто.

Arhammon

24.06.2023 20:37+2Вот в этом и беда что 100р можно заработать без капитальных инвестиций, а вот нужны ли капитальные вложения ради еще 10р?

shasoftX

24.06.2023 20:37+3Продать какой-то новый товар на существующим рынке без затрат? Как-то сомнительно. Нужна реклама, а это затраты и весьма внушительные. Особенно если на этом рынке уже есть конкуренты. Особенно если этот рынок они держат давно.

Arhammon

24.06.2023 20:37Ну вы сравните затраты и срок их окупаемости вы условно 300р вложили в продвижение, за 100р в месяц, если все пошло успешно - их отбили за 3 месяца. Если производство вы вложили те же 300р, то, опять же если все успешно, вы отбили затраты через 2,5 года... а за 2,5 года может много чего произойти

Didimus

24.06.2023 20:37+1Зависит от товара. Если и правда хорош и стоит адекватно, то через сообщества запустить продажи нетрудно, хоть и не быстро. Как пример, делали активный переходник для установки старых обективов на кэнон современный (одуванчик). Автор, наверное, погода, как я помню, собирал на форуме сообщников и потом начал продажи там же. А сейчас такую штуку можно на любом углу купить

Forvad

24.06.2023 20:37+2А самое печальное, что если всё вернется на круги своя, всё импортозамещение снова канет в лету. Ибо это бизнес.. И делать он будет так как выгоднее.

wormball

24.06.2023 20:37-3Говорят, ацтеки приносили человеческие жертвы, чтобы солнце всходило. А вы, видимо, предлагаете приносить человеческие жертвы, чтобы на одном куске евразии производили полотенца на магнитах.

NikaLapka

24.06.2023 20:37+27Бизнес в России, покупаем полотенца за 378 руб, добавляем магнитную клипсу, мешочек, ярлычок, и продаём за 1820 руб. А потом удивляемся, а почему это Россияне покупают на алиэкспрессе.

novoselov

24.06.2023 20:37+3Наверное потому что в Китае куча заводов, заводиков и заводищ, которые сделают в 10 раз больше и в 10 раз дешевле (по себестоимости). В итоге полотенце будет стоить заветные 378 руб, окупаемость будет в 2 раза выше, а разваливаться оно будет в 2 раза быстрее.

timsiling

24.06.2023 20:37+22Статья шикарная, слов нет. А вот по выводам автор вроде как подтвердил все клише, так как ему стало выгодней не продолжать производство, а перейти на другие проекты. То есть получается, что производить не выгодно с точки зрения вложенных им сил и полученного результата.

dyadyaSerezha

24.06.2023 20:37+2Согласен. Производство получилось одноразовым, а это очень далеко от постоянного долговременного бизнеса.

lukyanbp Автор

24.06.2023 20:37+1Спасибо! На самом деле, вопрос был только в оборотных средствах.

Чтобы системно и стабильно зарабатывать на продукте, нужно было около 10 млн, которых не было.

TheRaven

24.06.2023 20:37+4Логотип, конечно, творческий… Выглядит как брак отливки\вышивки.

Robastik

24.06.2023 20:37+9Олицетворение импортозамещения. Сделал же - галочку поставил - всем доказал. И чота не захотел со стартовой маржой 30% работать, выращивать ее до 40% на объемах .. Нашел проЭкты под 200%, но скромность не позволяет рассказать ..

lukyanbp Автор

24.06.2023 20:37Наверное, у вас есть более вдохновляющие примеры, как надо было? Я про импортозамещение

Robastik

24.06.2023 20:37Наоборот → у меня.

Супер-пупер результат на любом рынке → доходность в две инфляции. У вас при марже 30% и 3 - 4 оборотах в год доходность 90%. И это на старте. Но бросил. А что случилось?

vbifkol

24.06.2023 20:37+1А что случилось?

Попробуйте отвлечься от процентов и перейти к непосредственно деньгам. Если эти 90% это миллион-полтора в год и без существенных вливаний не масштабируется, то ловить тут нечего.

lukyanbp Автор

24.06.2023 20:37Абсолютно точно. Вопрос был только в деньгах. Чтобы зарабатывать на этом продукте стабильно хотя бы на уровне зарплаты квалифицированного менеджера, нужно было иметь 5 млн оборотных средств. Чтобы иметь возможность делегировать часть работы, инвестировать в развитие, страховать риски и так далее, нужно было как минимум 10 млн. оборотных. Таких денег в доступе не было, поэтому принял решение свернуть работу.

Didimus

24.06.2023 20:37+3Из картинки про усадку отлично видно, что полотенце село, а кромка села по-другому. И эту проблему никто даже не замечает

DonStron

24.06.2023 20:37+2насколько я понимаю, это картинка с тестовыми образцами "посмотреть какая усадка при разной температуре стирки" и край там обшит, чтобы не морочиться с лезущими нитками.

А для финальной версии предварительно стирали исходное полотно, которое ещё не резалось и не "кромилось".

timsiling

24.06.2023 20:37Перед отшивом любая ткань обязательно должна пройти декатирование. Типа стирки, но более масштабно. Это основы.

Но даже после декатирования, разные ткани и нитки могут давать разную небольшую усадку.

lukyanbp Автор

24.06.2023 20:37+1Может быть, мои знания недостаточно обширны (хотя текстильную область я изучил вполне хорошо), но про такое обязательное я не слышал. Некоторый текстиль проходит обработку, некоторый - нет. Полотенца, в основном - нет, поэтому 99% махры даст усадку 10% после первой стирки.

maeris

24.06.2023 20:37+10Логотип MOSS был разработан в агентстве Winners Лены Смирновой (рекомендую) и несмотря на прошедшие несколько лет, не надоел и не устарел. Спортивный и сильный, он говорит о росте через трудности.

Такой косой горизонтальный срез, как на логотипе Юкоса, говорит о том, что оно распилено и сейчас развалится на части. Причём несколько человек не только это почувствовали, но и решили вам сказать, а вы не прислушиваетесь. Задумайтесь, не поймали ли инфоцыгане вас на удочку этого их Победительства.

Robastik

24.06.2023 20:37+4Ладно срез, это дело вкуса. Но чисто русский бренд принципиально на 100% сделанный в России назвать на латинице?

lukyanbp Автор

24.06.2023 20:37+2Классическое недовольство. На русском называть нет смысла - почти везде используется английский язык - сайт, почта, название групп и так далее. Никакой коммерческой выгоды от русского алфавита. Предлагаю обойтись без маразма)

Robastik

24.06.2023 20:37Клише уже сложилось, что

(необъяснимое) внутреннее желание заняться импортозамещением

это кириллица.

Насчет

Никакой коммерческой выгоды от русского алфавита

тоже странное заявление.

lukyanbp Автор

24.06.2023 20:37Импортозамещение - это не про бездумный подход, собирание валежника и поедание морошки.

2. Есть правила игры в рынке, брендинг - на английском языке преимущественно, выкатывать вперед свое "Я", говоря, что за Русь и кириллический лого - зачем? В чем выгода? Статья аргументированного ответа не дает.

3. Есть ощущение, что вы хотите спор ради спора, увлечены процессом.

Kanut

24.06.2023 20:37+1Купить, кстати, так и не удалось: сбор средств на Кикстартере был закрыт, на сайте производителя российские карты не принимали и не доставляли в Россию

Тут всё очень банально на самом деле. Их "купил" крупный инвестор и необходимость в кикстартере отпала.

А потом этот же инвестор их хорошо пропиарил, все захотели себе такое и они несколько лет не успевали даже спрос по Европе покрывать.

Robastik

24.06.2023 20:37+19заняться импортозамещением в России

идея запуска собственного бренда

перехода к полноценному ассортименту бренда

В результате производства нет, бренда нет, ассортимента нет, все бросил.

Где вывод кейса? Почему по версии автора нельзя работать в России? На чем сломался?

lukyanbp Автор

24.06.2023 20:37+1На отсутствии нужных оборотных средств. Здесь нет "сломался" как такового, просто без оборотки не получается системно зарабывать, все крайне просто.

Robastik

24.06.2023 20:37-1все крайне просто

Объясните, пожалуйста, мне тупому еще раз.

Ваши 30% маржи при 3 - 4 оборотах в год это 90% - 120% годовых ROI. Кредит стоит 20% годовых. (Льготные кредиты для СМБ под 5% - 7% при вашей настойчивости вполне доступны.) Ваши остаются min 70%.

После двух успешных оборотов с такой маржой банк даст вам х3 - х5 от стоимости товара в обороте.

После трех успешных закупок по предоплате можно получать отсрочку поставщика.

Где тут

без оборотки ???

vbifkol

24.06.2023 20:37+1Объясните, пожалуйста, мне тупому еще раз.

После двух успешных оборотов с такой маржой банк даст вам х3 - х5 от стоимости товара в обороте.

Нет. Банк ничего не даст без залога.

После трех успешных закупок по предоплате можно получать отсрочку поставщика.

Не всегда.

lukyanbp Автор

24.06.2023 20:37Сходите в банк, озвучьте свои ожидания, можете привести менеджеру мои цифры из кейса в качестве аргумента для выдачи вам займа х3-х5 к выручку, потом расскажете о своем опыте. По моим ощущениям, вы вообще не понимаете, о чем пишете.

redwooder

24.06.2023 20:37+9А где отражены расходы на дизайнера клипсы, разработчика логотипа и т.п. Также не включены поездки на фабрику, посещение выставок, обзвон поставщиков, комиссия маркетплейса, доставка покупателям, прочие операционные расходы, налоги и т.д.

И по времени сколько это всё длилось?

Мне кажется, что проект получился убыточным, поэтому и не получил продолжения.

Robastik

24.06.2023 20:37+1Все же R&D это вещь в себе и считать ее стоит на серии.

Также указано →

30% - расходы на дистрибуцию, включая маркетинг, комиссию маркетплейсов, партнеров, лидогенерацию и все в таком духе,

30% - валовая прибыль,

по времени сколько это всё длилось?

Тоже для запуска вопрос не главный.

Если модель в целом сходится, то начинается постепенное налаживание по каждому пункту. Первый оборот только принципиально подтверждает спрос и саму возможность всей цепочки, по нему нет смысла определять характеристики модели.

lukyanbp Автор

24.06.2023 20:37И первоначальный вопрос справедливый, и ваш ответ на него.

Про дизайнера я не стал показывать только потому, что открыто упомянул Юсупа, а ценообразование, которое он представил мне на момент работы над проектом было крайне демократичным. Не думаю, что если я покажу эти цифры в кейсе, он мне скажет спасибо, а кроме того, эти значения за его участие не сыграют роли даже в 1% на каждом изделии.

По времени это длилось 9 месяцев, упоминал об этом в статье.

Налоги - 15%, были уплачены после реализации партии (и сильно оптимизированы), в данной часть статьи я рассказываю скорее об R&D.

MountainGoat

Когда говорят, что в России ничего невозможно производить, имеют ввиду собственное средне-крупное производство, которое банально отберут, если оно удастся. А в вашем случае практически fabless затея - изначально имела все шансы: Сами с химией не работали - сесть не за что. С кем не надо не конкурировали, и вообще всё распродали до того, как конкуренты заметили. И вовремя ушли.