Часть 2: Роботизация бизнес-процессов

Часть 3: Волшебные интерфейсы и оживление железа

Часть 4: Автоматические личные кабинеты и чат-боты

Часть 5: Автоматизация на производстве

Часть 6: Траблшутинг на предприятии

Часть 7: Цифровой помощник оператора

Часть 8: Автоматическая MES-система

Часть 9: Автоматическая корректировка качества муки (в этой публикации)

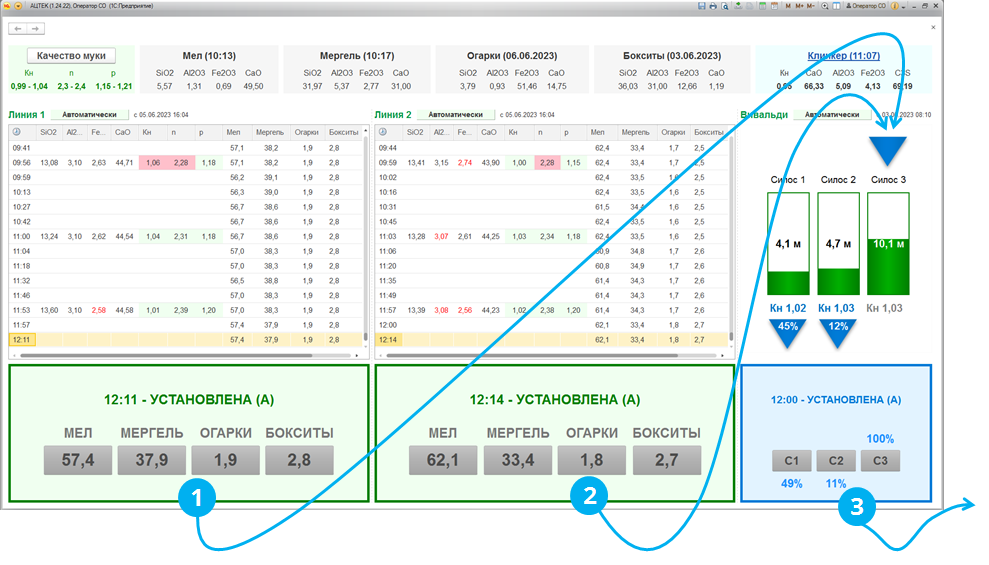

В прошлой публикации я рассказывал о разработке собственной MES-системы АЦТЕК, недостатках цифрового помощника оператора и новом уникальном алгоритме определения дозировок. MES-система эволюционировала и получила развитие в виде новой подсистемы "Вивальди", которая автоматически управляет шиберами трех силосов предварительной гомогенизации и непрерывно корректирует качество сырьевой муки - смешиванием.

Что такое АЦТЕК?

АЦТЕК – это программное обеспечения класса MES, которое рассчитывает оптимальные дозировки сырьевых материалов, которые подаются на две линии производства, и в автоматическом режиме через АСУТП управляет дозаторами подачи мела, мергеля, бокситов и огарков – с целью получения клинкерной муки с заданными на производстве показателям качества по химическому составу.

В мае 2023 - система АЦТЕК зарегистрирована в РОСПАТЕНТ, получено свидетельство о регистрации программы для ЭВМ №2023619433.

Как определить качество муки в силосах и его изменение при постоянном смешивании

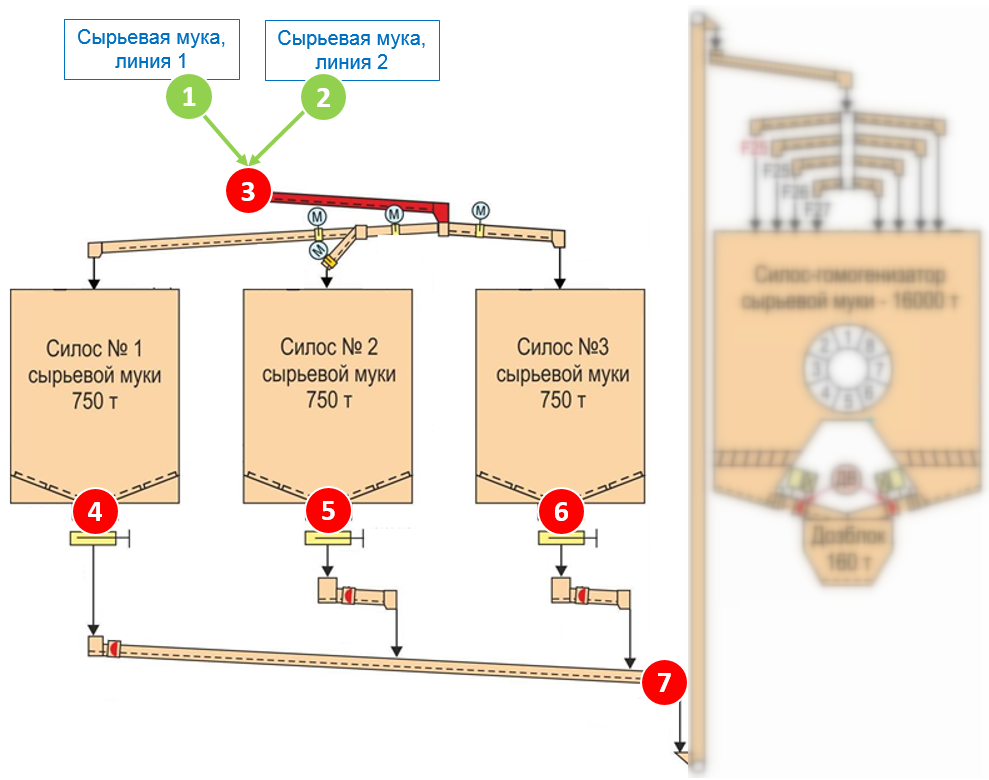

Итак, результат работы системы АЦТЕК - это известное качество сырьевой муки на выходе с каждой линии производства, обозначеное на схеме ниже (1) и (2).

Но прежде, чем сырьевая мука попадает в силос окончательной гомогенизации (СОГ) и в последствии после обжига в печи становится клинкером:

мука с в двух линий производства смешивается, образуя неизвестное качество (3) и

попадает в один из трех силосов предварительной гомогенизации, откуда далее

скачивается из одного или двух силосов с неизвестным качеством (4), (5), (6)

образуя собой муку неизвестного качества (7), которая попадает в СОГ

Что такое неизвестное качество?

Под неизвестным качеством подразумевается отсутствие набора данных для обработки информационной системой. В данном случае, набором данных служит химический состав сырьевой муки в силосах предварительной госпитализации.

>> Главная проблема качества на участке гомогенизации – это неизвестное качество муки на входе в силоса (3), в процессе смешивания в силосах (4), (5), (6) и на выходе из силосов (7), и это единстенное место, где есть пробоотборник и качество можно определить, сделав анализ в лаборатории.

Почему меняется качество муки в силосах и какой есть потенциал для улучшения?

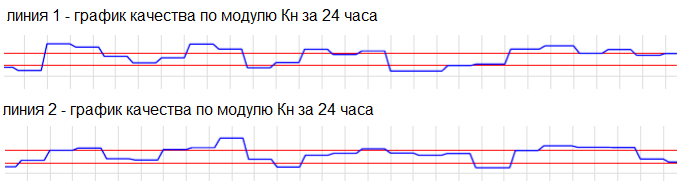

Система АЦТЕК непрерывно воздействует на дозаторы сырьевых материалов (мел, мергаль, бокситы и огарки) и постоянно оценивает качество получаемой сырьевой муки на выходе с двух линий производства. Таким образом, удерживает показатели качества муки в заданном диапазоне.

Каждый час по результатам анализов в лаборатории качество сырьевой муки после каждой линии производства может быть следующим:

Линия 1, качество муки |

Линия 2, качество муки |

Потенциал для улучшения |

Качество1 = Диапазон |

Качество2 = Диапазон |

Не требуется |

Качество1 = Диапазон |

Качество2 > Диапазон |

Есть |

Качество1 = Диапазон |

Качество2 < Диапазон |

Есть |

Качество1 > Диапазон |

Качество2 = Диапазон |

Есть |

Качество1 > Диапазон |

Качество2 > Диапазон |

Есть |

Качество1 > Диапазон |

Качество2 < Диапазон |

Есть |

Качество1 < Диапазон |

Качество2 = Диапазон |

Есть |

Качество1 < Диапазон |

Качество2 > Диапазон |

Есть |

Качество1 < Диапазон |

Качество2 < Диапазон |

Есть |

Очевидно, что есть потенциал для улучшения качества муки в силосах предварительной гомогенизации. Добиться улучшения качества можно – смешиванием муки в разных пропорциях при скачивании из силосов.

>> Вторая проблема качества на участке гомогенизации – это человеческий фактор в виде оператора, который самостоятельно определяет в какой силос направлять муку, из каких силосов и в каких пропорциях ее скачивать, направляя в СОГ. Анализ работы 4-х сменных операторов выявил, что каждый из них следует своей логике, вручную управляя силосами.

Какой логики придерживались операторы, управляя контуром силосов в ручном режиме?

Оператор №1 логически разделял силоса по качеству и старался направлять муку согласно своей логике, например:

Силос 1 |

Силос 2 |

Силос 3 |

"Низкая" мука |

Нормальная мука |

"Высокая" мука |

На вопрос "как вы определили качество муки с двух линий в силосе?" отвечал, что примерно и полагается на опыт.

На вопрос "вы направили муку в силос 1, откуда вы знаете, что она будет низкая?" отвечал, что не знает точно и полагается на опыт.

Оператор №2 следовал линейной логике, например, всегда каждый час менял направление муки между силосов, а каждый час менял силос для скачивания.

Силос 1 |

Силос 2 |

Силос 3 |

Мука текущего часа |

Мука прошлого часа |

Резервный |

Операторы часто были не согласны со своими коллегами по сменам, и каждый считал свою логику верной. Могу лишь отменить, что все операторы ошибались в одном: они не учитывали время производственных тактов. Переключали силоса в момент получения очередного анализа муки с двух линий производства, что в среднем на 25 минут позже факт. времени извлечения муки из пробоотборников (для определения хим. состава).

Все это человеческий фактор, который оказывает влияние на качество сырьевой муки до попадания в СОГ, а значит, есть потенциал для улучшения. Это «черный ящик» с изменением хим. состава муки до попадания в СОГ.

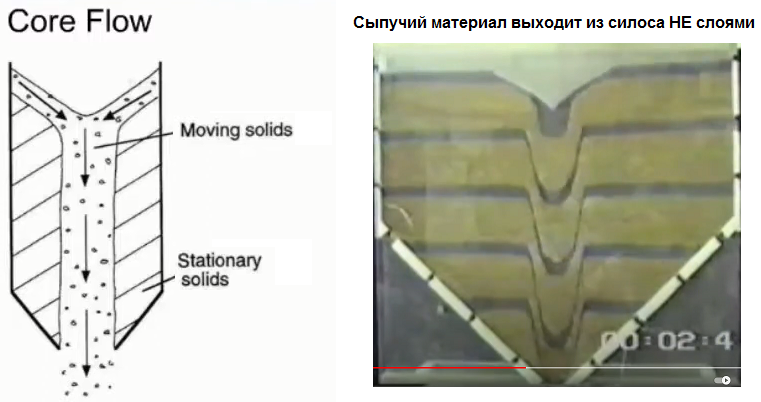

>> Третья проблема качества на участке гомогенизации в том, что доподлинно неизвестно, как именно мука смешивается внутри одного силоса, и мука какого качества из силоса скачивается. Известно точно, что в одном силосе может накапливаться мука до 3-х часов, которая затем скачивается из силоса не слоями.

Идея улучшения качества заключалась в том, что понимая качество муки на входе в силоса, можно попробовать определить качество муки в каждом силосе и управлять шиберами для смешивания муки в разных пропорциях при скачивании из силосов.

Теоретические расчеты качества муки и кратковременные эксперименты спешат на помощь

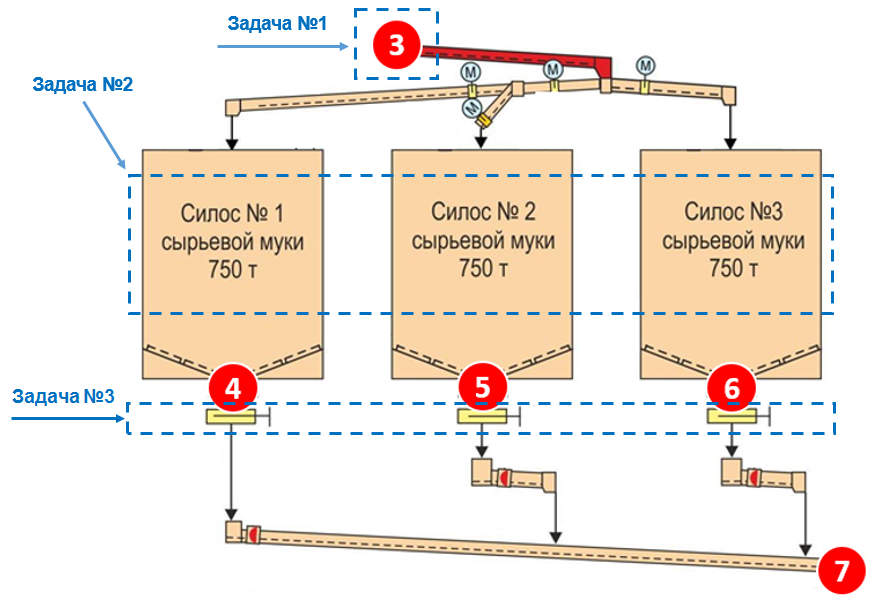

Задачи в неизвестными, которые необходимо было решить:

Задача №1: определить качество сырьевой муки, которая попадает в один силос с двух линий производства одновременно. Решение: выполнение теоретических расчетов и подтверждение фактических результов экспериментальным путем.

Задача №2: определить качество муки в каждом силосе с учетом постоянного изменения объема муки - при наполнении силоса и скачивании из него, т.е. динамически. Решение: алгоритм усреднения партий муки в силосах для динамического изменения объема.

Задача №3: управлять открытием и закрытием шиберов, смашивая муку в разных пропорциях при скачивании из силосов. Решение: реализовать контур управления открытием и закрытием шиберов для смешивания муки в силосах при скачивании.

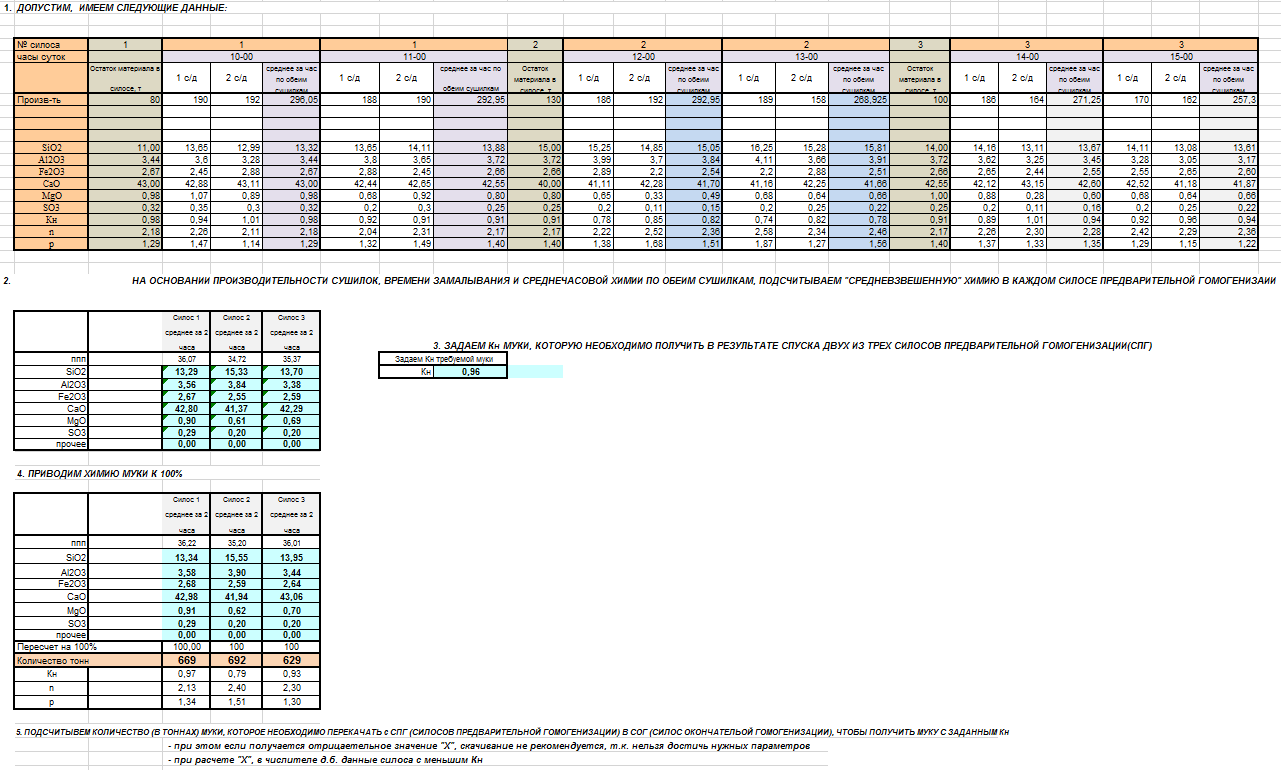

Теоретические расчеты по задаче №1 определения качества муки с двух линий при попадании в один силос были выполнены в Excel технологом производства по известным формулам. Эти расчеты и формулы легли в основу алгоритма.

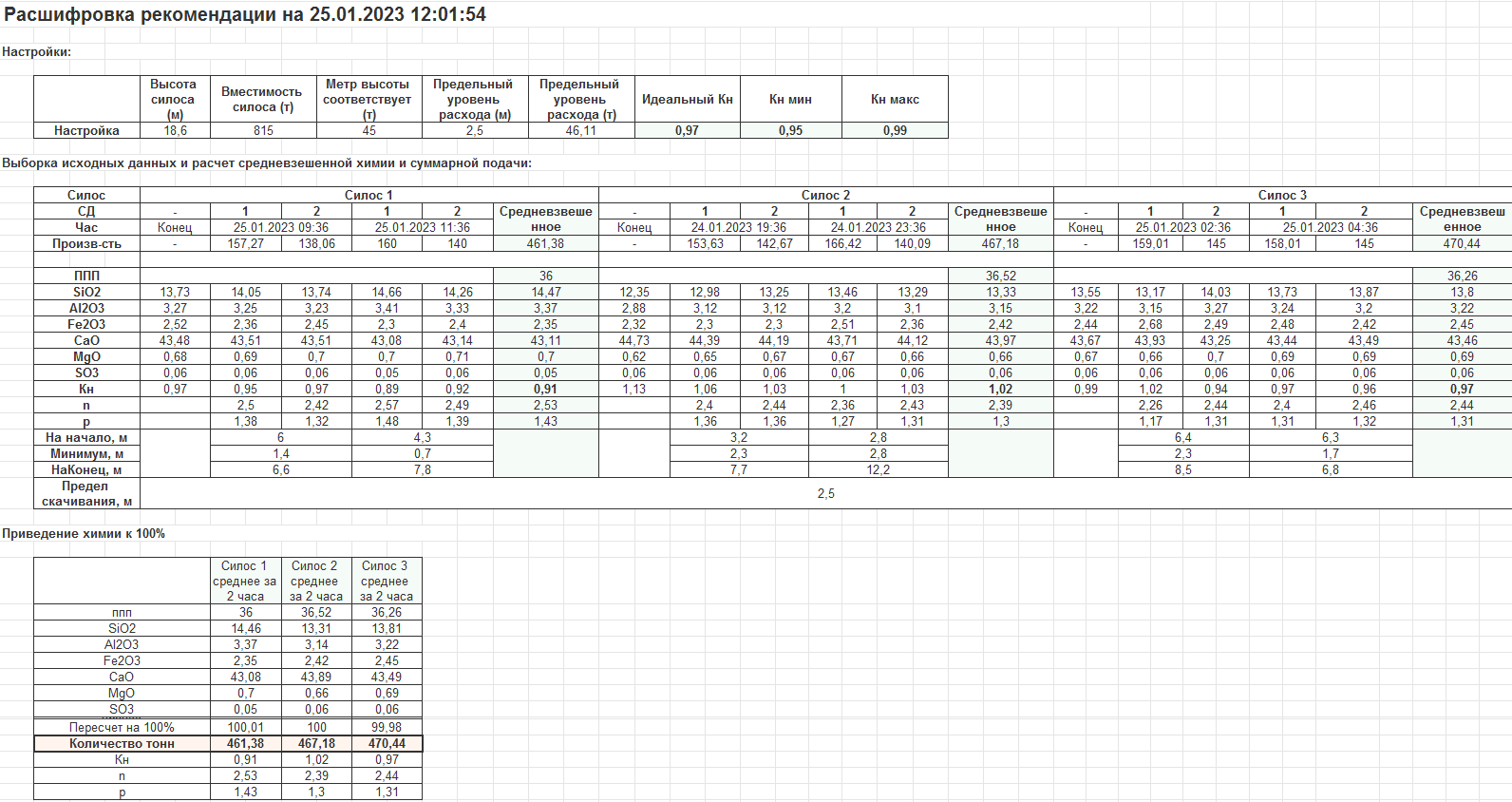

Как выглядели теоретические расчеты в Excel (пример)

С задачей №2 определять качество муки, находящейся в силосах оказалось сложнее. Проблема на картинке: мука (сыпучий материал) выходит из силоса не слоями.

Даже если мы теоретически верно определили качество поступающей в силос муки, то при скачивании муки из силоса она выходит не равномерно слоями, а смешиваясь.

На этом видео можно увидеть процесс выхода сыпучего материала из конусообразного силоса. Ньюанс в том, что в отличие от процесса на видео, где показано полное опорожнение наполненого силоса, на заводе есть существенное отличие процесса:

сначала силос частично наполняется ↑

затем частично опорожняется ↓

затем снова частично наполняется ↑

затем снова частично опорожняется ↓

и так далее...

Фактически, силоса предварительной гомогенизации на производстве никогда не опорожняются полностью, а до мин. предела, в том числе, полное опорожнение силосов недопустимо по техническим причинам (пыление, нагрузка и т.д.).

Поэтому здесь нельзя применить метод FIFO для учета партий муки в силосах.

Что такое метод FIFO?

FIFO (англ. first in, first out «первым пришёл — первым ушёл») — способ организации и манипулирования данными относительно времени и приоритетов. Это выражение описывает принцип технической обработки очереди или обслуживания конфликтных требований путём упорядочения процесса по принципу: «первым пришёл — первым обслужен» (ПППО). Тот, кто приходит первым, тот и обслуживается первым, пришедший следующим ждёт, пока обслуживание первого не будет закончено, и так далее.

По этой причине мы реализовали следующую логику определения качества муки в силосах при динамическом изменении объема:

Так как силос не наполняется полностью (есть макс. тех. предел), то в среднем в нем может храниться мука 2-х последних часов - показатели качества усредняются.

Так как силос не опорожняется полностью (ест мин. тех. предел), то остатком можно пренебречь - показатели качества обнуляются. Основание силоса - конус и в остатке остаётся относительно небольшое количество муки.

Таким образом, качество муки в силосе всегда усредняется за 2 последних часа, а при достижении остатка по нижнему пределу в силосе - качество остатка не учитывается при усреднении, т.е. игнорируется в расчетах.

А дальше уже проще, понимая качество муки в силосах, можно задачать пропорции на скачивание из доступных силосов, улучшив качество муки - смешиванием.

Кратковременные эксперименты на производстве выполнялись для проверки теоретических расчетов качества муки и алгоритмов на соответствие фактическим данным:

Сначала в течение 3-4 часов подряд сотрудники лаборатории выполняли анализы муки по хим. составу

Затем полученные результаты сравнивались с теоретическими расчетами и прогнозными данными в системе.

Алгоритм расчета с максимально близким результатом к фактическим значениям запускался в промышленную эксплуатацию.

Подсистема "Вивальди" интегрирована в интерфейс АЦТЕК, является логическим продолжением и относится к контуру управления того же оператора.

Этапы разработки и внедрения подсистемы "Вивальди"

Основные этапы разработки и внедрения "Вивальди" на заводе "Азия Цемент":

Период |

Режим эксплуатации на заводе |

Режим работы системы |

Алгоритм смешивания муки в силосах |

июн. 2022 |

обследование процессов, анализ данных, поиск решений |

– |

теоретические расчеты, тестирование алгоритмов, программное моделирование |

авг. 2022 |

тестовая эксплуатация |

автоматический, кратковременные эксперименты |

расчет хим. состава по модулю Кн в режиме динамического изменения остатков муки в 3-х силосах (расчет качества муки с 2-х линий при попадании в один силос; |

сен. 2022 |

тестовая эксплуатация |

автоматический, кратковременные эксперименты |

скорректированный алгоритм расчета качества муки с 2-х линий при попадании в один силос |

|

окт. 2022 – настоящее время |

промышленная эксплуатация |

автоматический |

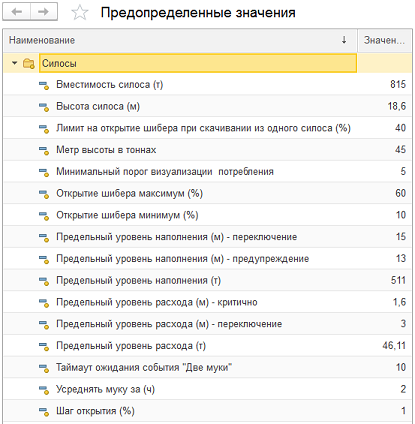

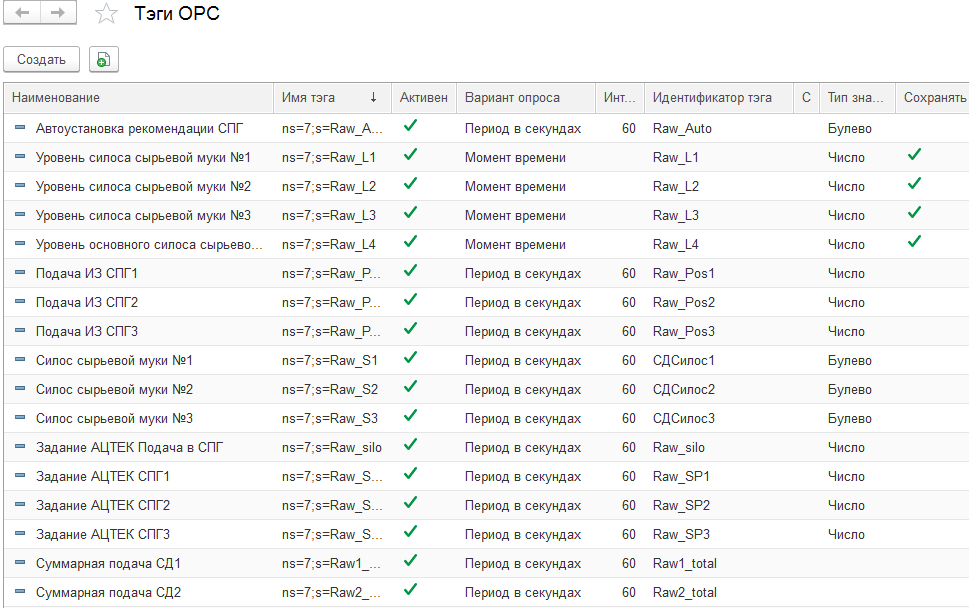

Новая подсистема имеет свои предопределенные настройки и настройки тэгов OPC. Предопределенные настройки в том числе отражают технические пределы и ограничения.

Пример настройки тэгов OPC

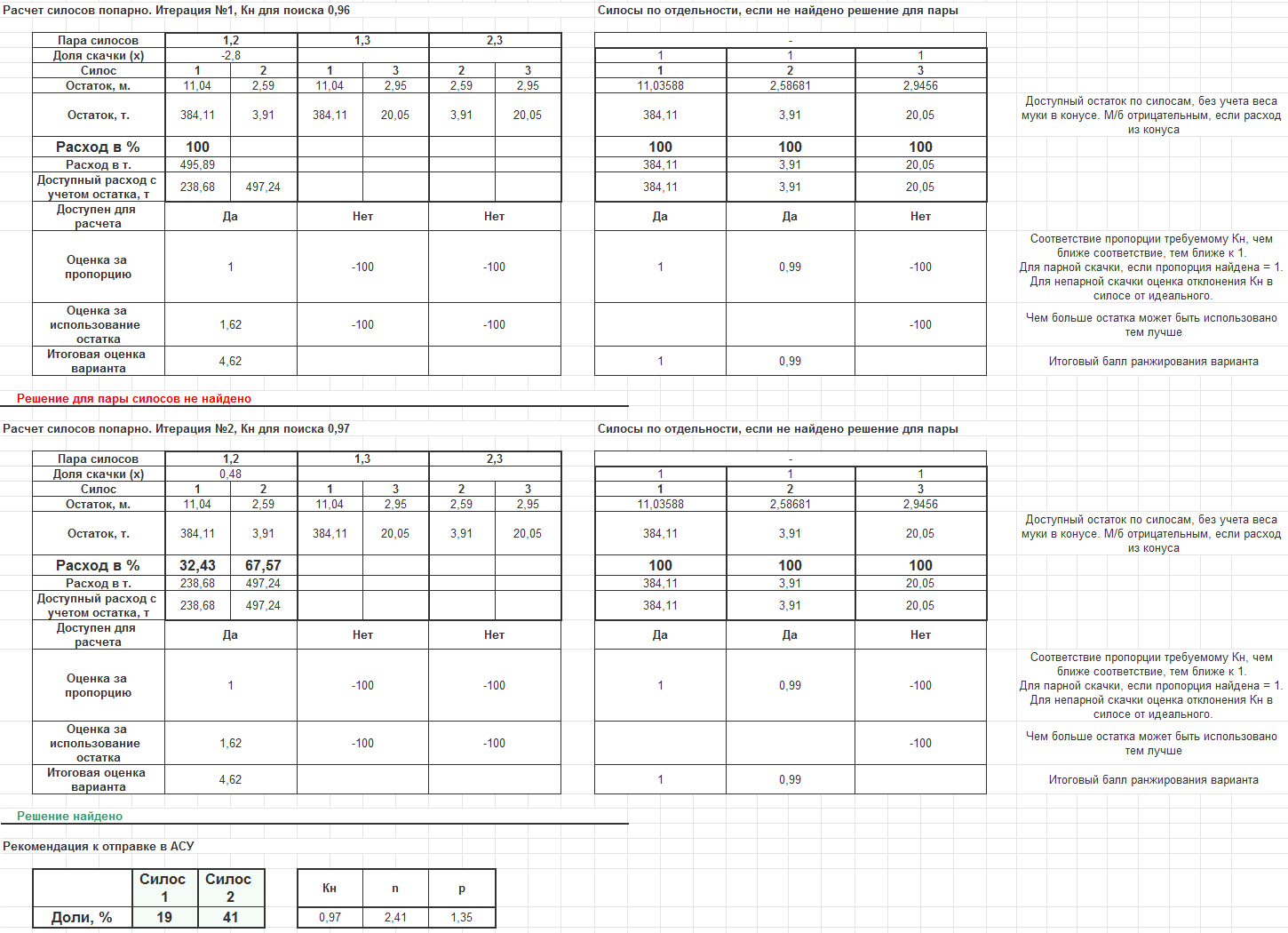

Все принятые решения в системе "Вивальди" (какое качество муки в силосах, в какой силос направлять муку для наполнения, из каких силосов в каких пропорциях скачивать муку) имеют подробную расшифровку расчетов с комментариями по логике.

Пример расшифровки рекомендации и расчета найденного решения

В интерфейсе "Вивальди" динамически отображаются все изменения: изменения в качестве муки в силосах, изменения в объеме муки в силосах, изменения в рекомендациях на наполнение и скачивание.

Таким образом, сырьевая мука с двух линий производства непрерывно попадает в один из трех силосов, и в то же время – непрерывно скачивается из одного или двух других. Когда в силосах качество муки различается, то она скачивается в таких пропорциях, чтобы получить улучшенную по хим. составу клинкерную муку, которая далее попадает в СОГ.

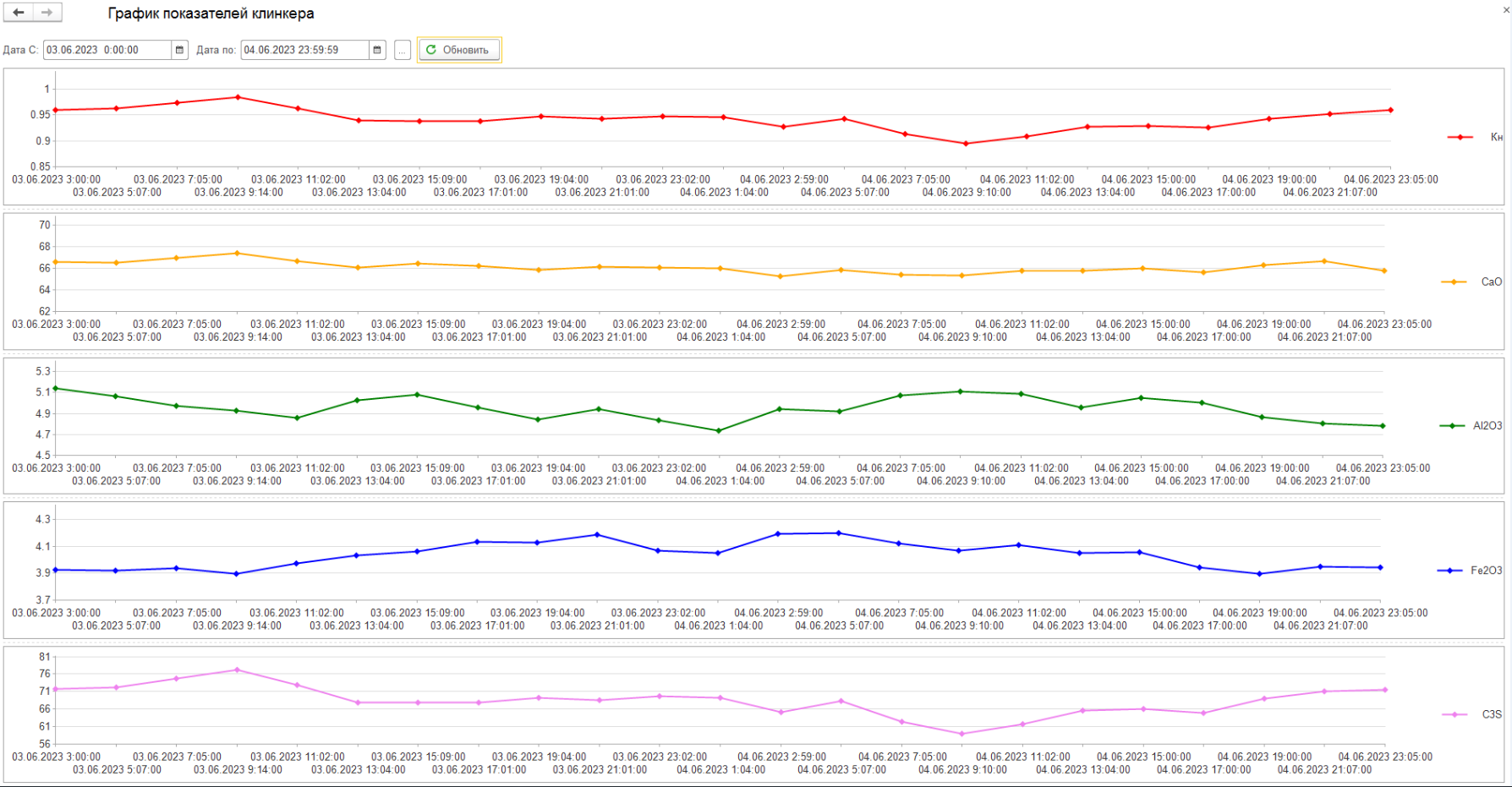

Теперь результат системы АЦТЕК и "Вивальди" можно оценивать по хим. составу клинкера и стабилизации его основных показателей качества: чем меньше коридор колебаний, тем лучше.

В одной из следующих статей расскажу о цифровом помощнике насыпщика цемента в вагоны - новом программно-аппаратном комплексе на участке ж/д отгрузки.

А какие темы цифровой трансформации, автоматизации и роботизации интересны вам?

nikolz

А как у Вас решается вопрос автоматического поддержания постоянного температурного и газового режима в каждой зоне печи и контроля изменения расхода шлама, топлива и скорости вращения барабана печи?

E_BEREZIN Автор

Это совершенно другие контуры управления.

Так как мы работаем на максимальной производительности, скорость печи так же максимальна, и не требует изменений.

Расход сырьевой муки управляется автоматической заслонокой перед расходомером.

Температура в декарбонизаторе управляется автоматическим замкнутым контуром поддержания температуры.

Разряжение в головке печи управляется автоматическим контуром управления.

Подача топлива на главную горелку управляется в ручном режиме, а разработке цифровой помощник оператора.