Привет, Хабр! Меня зовут Владимир Лебедев, я руковожу группой разработки департамента горнодобывающих решений компании «Рексофт». В предыдущей статье я рассказывал о задачах в области использования машинного зрения для контроля горной техники, которые решает наша команда.

Сегодня расскажу про ещё одно перспективное направление нашей работы для автоматизации добывающих предприятий, да и вообще промышленности. А именно — как машинное обучение может помочь предсказать момент выхода из строя двигателя на примере карьерного самосвала.

На Хабре уже есть материалы о системах предиктивной диагностики и прогнозирования отказов оборудования в промышленности. В своем материале я в деталях расскажу о бизнес‑контексте их использования в горной отрасли, о подходах к сбору данных и их анализу. И постараюсь ответить на вопрос «как именно инструменты искусственного интеллекта могут предсказать выход из строя двигателя?»

Те, кто знаком со спецификой горнодобывающей отрасли, знают, что в карьере используется множество самосвалов. Условия их эксплуатации достаточно тяжёлые. Техника эта дорогая, поэтому, когда самосвал стоит в ремонте, предприятие несет убытки. Особенно большие убытки возникают, если внезапно в процессе работы отказала силовая установка.

Отказ двигателя влияет на коэффициент технической готовности (КТГ), который является важным технико‑экономическим показателем при эксплуатации карьерных самосвалов. Обычно требование по обеспечению КТГ предъявляется на уровне не ниже 0,95. Как правило, вышедшие из строя узлы заменяют на исправные из обменного фонда предприятия, что позволяет сократить время его простоя в ремонте. Наиболее трудоемкими операциями являются работы по замене дизеля, тягового генератора и тяговых электродвигателей, т.к. это требует демонтажа большого количества оборудования. Да и по времени с учетом доставки, диагностики, замены — это не менее суток, а может быть и недели. Поэтому к этим узлам предъявляются особые требования по надежности.

По имеющимся оценкам, только эксплуатационные затраты на один самосвал достигают 50 тысяч рублей в час. При этом, если простой оказался незапланированным, это увеличивает сумму ещё на 30%. Очевидно, что одно дело, когда самосвал остановили на запланированный ремонт, и совершенно другое — если он груженный рудой внезапно сломался посреди смены где‑нибудь в глубине карьера. Поэтому эффективное прогнозирование отказа помогает заранее спланировать замену или ремонт двигателя и тем самым существенно снизить эксплуатационные затраты.

Сегодня прогнозную модель на основе машинного обучения использует, к примеру, бразильская горнодобывающая компания Vale. По их оценкам, эффект от её внедрения на одном предприятии достигает 500 тысяч долларов в год.

Среди наиболее очевидных результатов:

Увеличение ресурса двигателя с 23 тысяч до 26 тысяч моточасов.

Раннее предсказание возможного преждевременного выхода из строя и, как следствие, сокращение времени простоя и снижение затрат на внеплановые ремонты.

Улучшенная расстановка приоритетов по замене деталей двигателя для одновременной максимизации срока службы и времени безотказной работы.

Более точное планирование закупки запчастей и уменьшение объёма запасов на складе.

Прогнозирование — сложная задача, которая требует не только понимания работы самого оборудования, но и анализа большого объема данных. Заранее определить причину отказа или предсказать, когда именно произойдет отказ двигателя, непросто. Отказы могут быть вызваны множеством факторов, включая износ узлов, неправильную эксплуатацию, а также нетривиальными проблемами, связанными с конструкцией двигателя или с качеством расходных материалов. Технологии искусственного интеллекта и машинного обучения позволяют обнаружить сложные зависимости и найти повторяющиеся паттерны в данных, которые трудно или почти невозможно выявить с помощью традиционных статистических методов.

Наша модель

В случае с дизельным двигателем, мы решили использовать модель, которая учитывает пороговые значения переменных и объединяет их для многофакторного анализа. Такая модель может прогнозировать момент отказа дизельных двигателей на основе исторических данных об их работе и условиях эксплуатации.

Из нашего опыта и на основе многочисленных интервью с заказчиками, мы определили, что необходимо использовать три ключевых источника данных для корректной работы модели:

Данные анализа образцов масла.

Данные телеметрии двигателя в процессе эксплуатации.

Исторические данные о замене двигателей.

Разберем каждый из них.

Анализ образцов масла

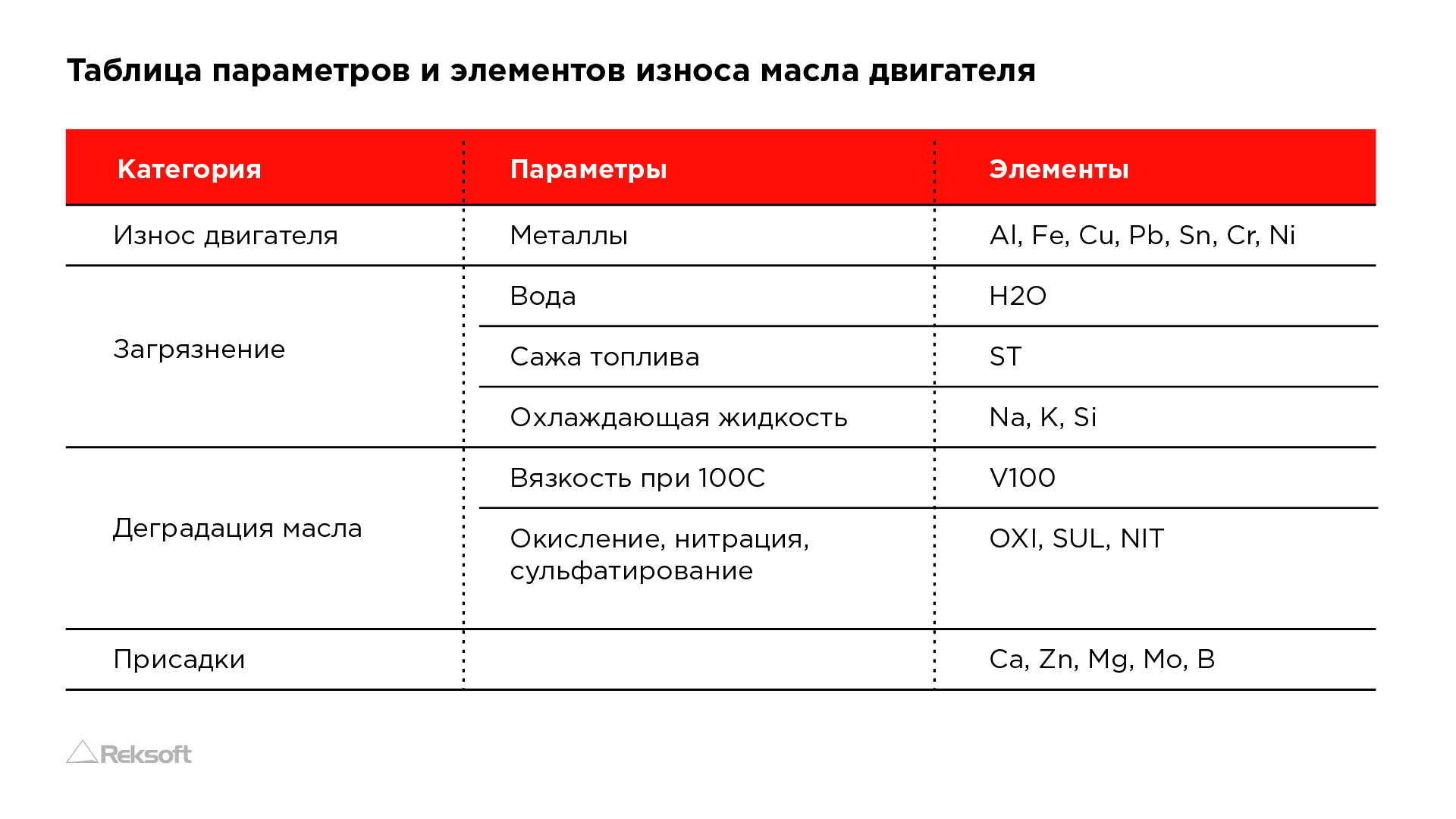

Одним из важных показателей для контроля состояния двигателя является анализ проб масла на содержание металлов и загрязнений, чтобы оценивать степень износа двигателя. Можно привязать забор проб к регулярному техобслуживанию или проводить каждые 500 моточасов. С помощью спектрального анализатора, анализ пробы занимает всего несколько минут. Даже такой простой мониторинг состояния масла позволяет увеличить интервал замены масла с 250 до 500 моточасов, а срок жизни двигателя увеличивается за счёт повышения технической культуры обслуживания.

Химия элементов износа даёт ценную информацию о механизме износа и источнике его происхождения. Например, частицы, образовавшиеся в результате контактного износа узлов, сигнализируют о таких проблемах в двигателе как коррозия, абразивное истирание, повышенный износ, растрескивание и т. д.

Для ввода в модель собираются следующие данные о состоянии масла каждого двигателя, при каждой замене:

Содержание металлов, присутствие воды, топливной сажи и следов охлаждающей жидкости. Также измеряется вязкость масла, параметры окисления, нитрации и сульфатирования, также включается информация о наличии в масле присадок.

Мониторинг износа дает однозначные сигналы об изменении состояния двигателя. Информация, собранная спектральным анализатором, в целом показывает устойчивое увеличение концентрации металлов износа с течением времени наработки двигателя, но она не предупреждает об изменении скорости износа. Помимо этой сложности, на концентрацию частиц износа влияет обновление самого масла при его замене во время техобслуживания.

Однако, этот традиционный способ оценки износа на самом деле имеет низкую точность. Исследования показывают, что в реальности всё намного сложнее. Согласно последним данным, выявлено, что между различными химическими элементами происходит непрерывное нелинейное взаимодействие. Чтобы работать с этой нелинейностью, можно использовать алгоритмы машинного обучения для прогнозирования состояния двигателя.

Данные телеметрии двигателя в процессе эксплуатации

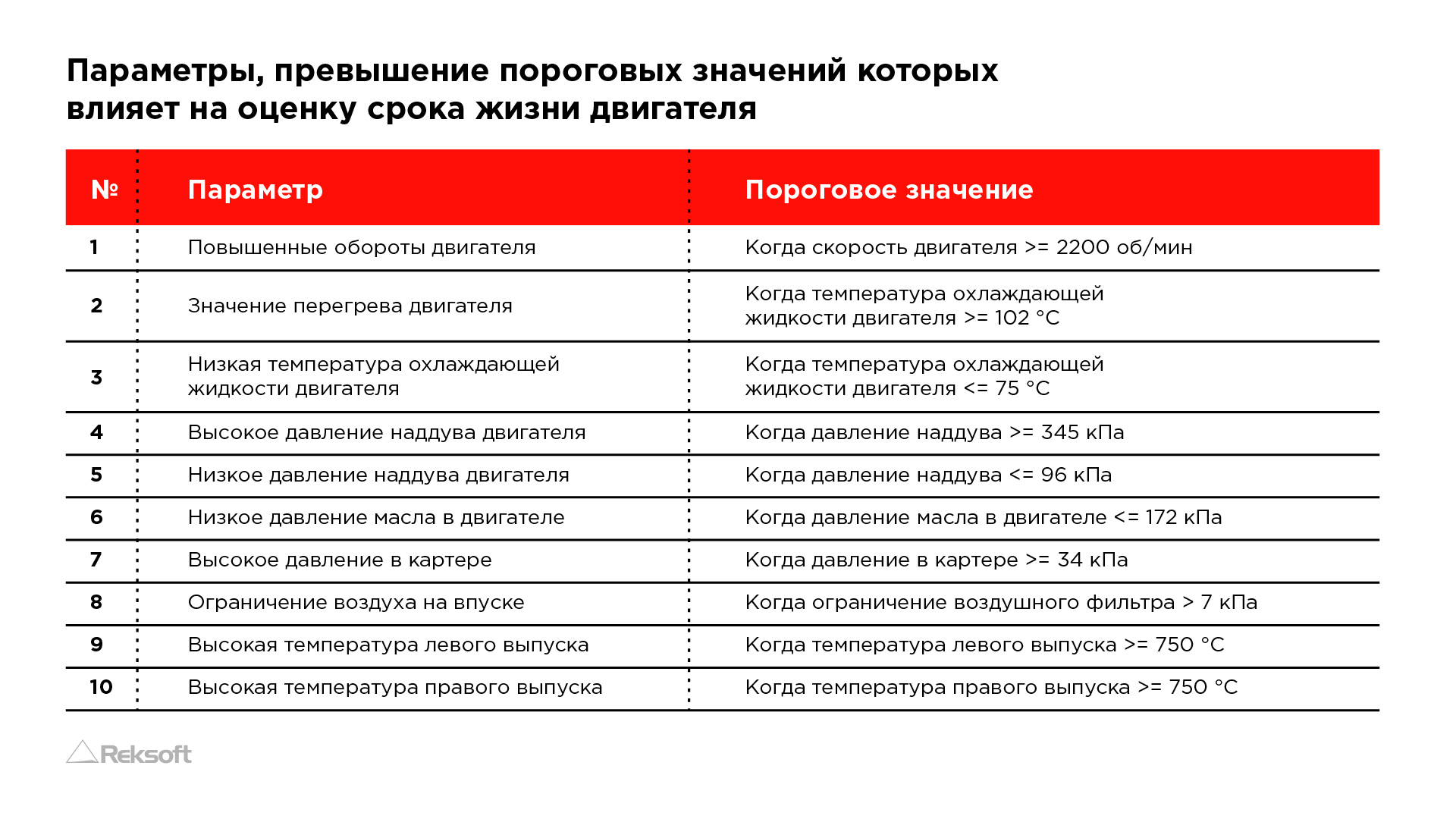

Следующий источник данных, необходимых для работы модели — это телеметрия двигателя. Диагностические параметры могут быть доступны в информационной шине CAN, что упрощает задачу, либо двигатель необходимо будет оснастить соответствующими датчиками.

При мониторинге телеметрии собираются данные о превышениях пороговых значений различных переменных. Превышение номинальных параметров работы двигателя в процессе эксплуатации всегда оказывает влияние на его ресурс, и чем дольше длилось отклонение (например, низкое давление масла), тем значительнее сократился ресурс двигателя.

Телеметрия двигателя хранится в базе данных временных рядов. Данные датчиков преобразуются в сигналы тревоги, которые имеют двоичный формат (1 и 0). Они указывают — было ли превышение порогового значения. Обычно исходные данные имеют скачки и флуктуацию, поэтому сигнал тревоги засчитывается, только если значение превысило порог более чем на 3 секунды.

Исторические данные о замене двигателей

Третий важный источник данных для модели машинного обучения — это журнал плановых и внеплановых ремонтов двигателя. Эти данные содержат много всего полезного: ретроспективную информацию о самосвале, о наработке двигателя на момент поломки и капитального ремонта и др. Модель машинного обучения использует эти данные для обучения и уточнения прогнозов. Также они нужны для формирования датасета с точками поломок, распределённых по жизненному циклу двигателя вместе с информацией о работе двигателя за пределами номинальных параметров (данные телеметрии). Таким образом, чем больше информации о поломках будет в датасете, тем более точным будет прогноз.

На ранних этапах эксплуатации нового двигателя неисправности обычно связаны с недостатками конструкции, и такие поломки модель не может прогнозировать. Однако, по мере накопления данных о масле и телеметрии, модель способна дать вероятностную оценку для предсказания диапазона («окна») моточасов, в котором произойдёт механическая поломка и конец эксплуатации.

На сегодня, команда департамента горнодобывающих решений компании «Рексофт» уже располагает данными из трёх источников, и мы работаем над созданием модели наиболее эффективного прогнозирования. Далее я поделюсь информацией о некоторых подходах и наработках.

О принципах построения модели

Данные со всех трёх источников объединяются и готовятся для обучения модели. Каждый ввод двигателя в эксплуатацию после капитального ремонта (или установка нового двигателя) рассматривается как точка отсчёта для агрегации данных об анализе масла и телеметрии.

Жизненный цикл двигателя разбивается на временные диапазоны по 500 моточасов от одной замены масла до другой. Количество сигналов тревоги от данных телеметрии учитывается и добавляется к данным анализа масел. Затем путём деления количества сигналов тревоги на количество моточасов между заборами проб образцов масла высчитывается «коэффициент тревоги»:

После подготовки данных в таком формате, в модель добавляются статистические параметры для каждой из характеристик. В этом процессе первый образец масла не учитывается, так как для него нет исторической информации. Начиная со второй замены масла, добавляются исторические данные из предыдущих образцов масла.

Добавленные данные несут с собой основную статистическую информацию, такую как сумма, среднее значение, стандартное отклонение и дисперсия. Таким образом, кроме начальных значений параметров масла и телеметрии, модель учитывает и статистические значения, чтобы формировать многофакторный анализ. Так мы приходим к созданию более эффективной модели машинного обучения.

После добавления статистических параметров разделяем данные на три части: обучающий набор, валидационный и тестовый. В процессе обучения модели мы использовали различные алгоритмы машинного обучения, такие как решающие деревья, случайный лес, градиентный бустинг и нейронные сети. Модель с наилучшей эффективностью на тестовом наборе данных выбрали как финальную для прогнозирования отказов двигателей, этой моделью оказался градиентный бустинг.

Градиентный бустинг — техника машинного обучения для задач классификации и регрессии, строящая модель предсказания в форме ансамбля последовательных слабых предсказывающих моделей, каждая последующая из которых направлена на снижение отклонения предсказания от реального результата. Обычно в качестве слабых моделей используются деревья решений, а само обучение происходит последовательно. При обучении, на каждой итерации вычисляются отклонения предсказаний уже обученного ансамбля на обучающей выборке. Следующая добавляемая модель обучается на предсказание этого отклонения, таким образом уменьшая с каждой новой добавленной моделью среднее отклонение модели, что и является целью оптимизационной задачи. Новые модели добавляются до тех пор, пока ошибка уменьшается, либо пока не выполняется одно из правил «ранней остановки».

Мы используем классификатор XGBoost — алгоритм градиентного бустинга деревьев решений.

Использование сразу всех доступных данных для построения модели классификации будет не очень эффективным для прогнозирования отказа и оставшегося срока службы двигателя. Также, такой подход не в состоянии определить различные источники причины отказов. В лучшем случае, модель может указывать только вероятность отказа.

Чтобы решить эту проблему, весь срок работы двигателя делится на равные не пересекающиеся участки (от одной замены масла до другой, примерно по 500 моточасов) — так называемый метод tumbling window. Таким образом, если жизненный цикл двигателя 26 000 моточасов, у нас будет 52 участка по 500 моточасов. По мере поступления данных, для каждого из участков обучается своя модель, предсказывающая вероятность работы двигателя в аварийном режиме на следующем участке. Таким образом, каждая модель отвечает за конкретный небольшой участок всего временного ряда и показывает, на каком участке и на какой наработке двигателя появляется высокая вероятность отказа.

Заключение

Хочу отметить, что прогнозирование отказов — это не только техническая, но и организационная задача. Ее успешное решение зависит от создания систем сбора и обработки данных, интеграции с имеющимися системами учёта и от внедрения новых процессов в работу предприятия. Пока мы в самом начале пути, и ещё пока не было случая, чтобы новый двигатель преждевременно вышел из строя, либо наоборот — показал необычно долгую наработку моточасов. Однако, я уверен, что описанный инструмент действительно поможет предприятиям заранее спланировать постановку машины на капитальный ремонт и избежать внезапных поломок во время работы на линии.

Буду рад, если поделитесь со мной своими соображениями по нашей работе. Коллективный разум всегда полезен.

Комментарии (8)

Obormottt

04.09.2023 08:06"Даже такой простой мониторинг состояния масла позволяет увеличить интервал замены масла с 250 до 500 моточасов, а срок жизни двигателя увеличивается за счёт повышения технической культуры обслуживания. "

увеличим вдвое срок замены масла, повысив срок жизни двигателя.

как волнующе.

VLebedev_22 Автор

04.09.2023 08:06Срок жизни двигателя увеличивается за счёт регулярного контроля и качественных расходных материалов, а не из-за увеличения интервала обслуживания. Производители двигателей могут согласовать увеличение интервала замены масла с 250 до 500 моточасов при выполнении определённых условий, среди которых - качественные масла и фильтры, а также регулярный анализ проб.

Obormottt

04.09.2023 08:06+2бесплатный совет - ближе к концу жизни движка стоит сокращать интервалы между замерами параметров.

Javian

Листал как-то советскую книжку про диагностику двигателей в промышленности. По-моему там анализ масла проводился на хроматографе. Впечатлила книга содержащимся знанием о примесях в маслах, которые указывают на поломку той или иной детали двигателя через определенное количество моточасов. Скорее всего на высокую точность предсказания напрямую влияло отсутствие разнообразия в применяемых в двигателестроении СССР масел и металлов.

Obormottt

материалы в двс во всём мире одни и те же, и в принципе по анализу "стружки" в масле определить, откуда она - не сложно.

сталь - шестеренки и цепи, чугун - стенки бц, алюминий - гбц и поршни, цветмет - вкладыши.

всё.

по размеру-форме стружки можно примерно понять, это износ пар трения или цепь сорвала успокоитель, болталась и настрогала из стенки.

но это уже идиотизм, сам факт резкого увеличения этих примесей говорит, что пора на техобслуживание, а там причину найдут сильно проще и быстрее, чем по анализу масла хроматографом.

Javian

Насколько я помню там "до резкого" было несколько стадий, на которых рекомендовалась разная стратегия техобслуживания, что давало прирост межремонтному пробегу.

По-моему после ремонта там был резкий рост примесей, чем обусловлен более короткий интервал смены фильтров и масла. Затем снижение на плато, пока не начнет рост примесей. И возможно тогда снова укорачивался интервал смены расходников и планирование ремонта.

Для габаритных, например локомотивных, дизелей ремонт несколько большая проблема, чем у автомобильного.

sim2q

напомнило - анализ звуков подводной лодки в доке, там чуть ли не десятки тысяч кэйсов можно было диагностировать (по старым данным от "у них")

VLebedev_22 Автор

Согласен, виброакустика тоже хороший пример метода диагностики без вскрытия агрегата