Стекло — особенный материал с необычными свойствами и, как правило, не вызывает энтузиазма при вероятном применении в своих работах, когда речь идёт о техническом творчестве в домашней лаборатории-мастерской. Слишком оно капризно в обработке, требует специального инструмента и приёмов, работа длительная и кропотливая. Тем не менее предложенная несложная техника расширяет возможности мастера-самоделкина и открывает ряд перспектив как художественного, так и сугубо утилитарного толка.

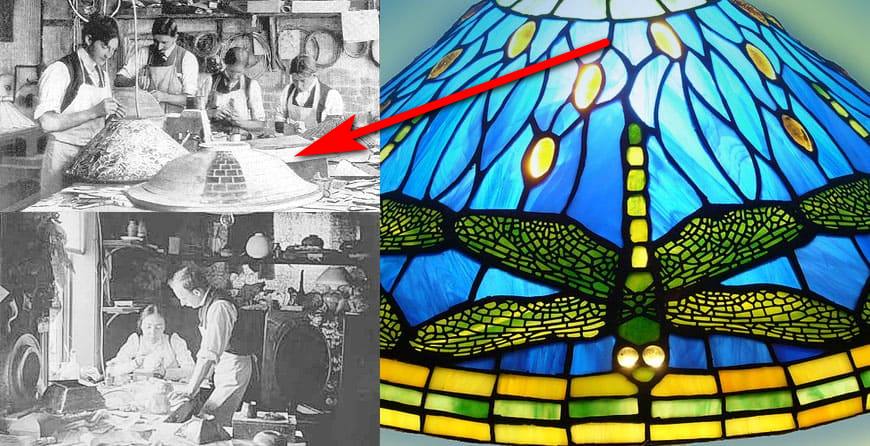

И то сказать — если во времена оны, сборка того же витража требовала титанических усилий и колоссального времени, то сегодня даже куда как более сложную работу можно провернуть невеликими силами и средствами, и весьма оперативно. Витражные приёмы можно использовать и в совершенно невитражных работах — лишних знаний и навыков в нашем деле не бывает.

Первоначально витраж из-за громоздкой и трудоёмкой технологии сборки был плоским, с крупными деталями несложной формы (зато стекло обычно изрядно раскрашивали оплавляемыми в печи красками). Фрагменты работы вырезали термоударом — прикладывая к заготовке раскалённый металлический прут, готовые детали окаймляли кусками свинцового профиля, а тот спаивали оловом. Стекло в металле укрепляли специальным цементом.

В 1880-х годах американский мастер декоративно-прикладного искусства (ДПИ) Луис Комфорт Тиффани предложил оклеивать края стеклянных деталей медной фольгой с тем, чтобы скреплять их в рисунок пайкой. Способ получился чудо как хорош — быстрее, проще, изящнее, детали работы могли быть более сложной формы и существенно мельче, а рисунок подробнее, форма работы могла быть объёмной и довольно сложной.

Как это происходит

В целом процесс несложен, но повозиться придётся.

▍ Подготовка

Нужное нам изделие проектируется и разбивается на фрагменты, пригодные к изготовлению. Если работа многоцветная, выбираем цвета и род стекла — матовое или прозрачное, слоённое с «перьями». Почти все подобные заботы родственны таковым в классической живописи и хорошо описаны в специальной литературе (цветоведение, колористика). Вычерчиваем рабочий эскиз — т. н. картон в цвете и в натуральную величину.

Для работ более или менее крупных, многодетальных и сложных, следует подготовить основание. Классики для своих объёмных форм использовали бальсу — она лёгкая, не плавится и достаточно мягкая, чтобы в неё можно было втыкать булавки для временного закрепления деталей. Сегодня часто используют плотный строительный пенопласт (экструдированный пенополистирол), а для плоских изделий и линолеум, листовую пробку и т. п.

▍ Резка

Вырезание стеклянных деталей, специальный инструмент и приемы работы им подробно рассмотрены отдельно.

▍ Шлифовка краёв деталей, подгонка

Края деталей после резки и разлома стекла местами зазубренные и сильно неточные. Их выравнивают и подгоняют к посадочному месту и друг другу на специальной шлифовальной машине с омываемым водой алмазным инструментом. Работа это длительная и кропотливая, но определяющая общую аккуратность готового изделия.

▍ Отделка торцов деталей медью

Ключевой момент процесса. В старину, Луис Комфортович нарезал полоски медной фольги вручную и приклеивал воском. Сегодня можно приобрести специальную витражную фольгу, снабжённую липким слоем. Продаётся там же, где и остальные витражные материалы, инструменты и химикаты. Легко и элегантно заменяется липкой медной фольгой для оклеивания корпусов чувствительной электроники от наводок и помех — такие же рулончики, только размерный ряд погрубее.

Происходит это так – кусочек фольги отматывается от рулончика, освобождается от защитной ленты, наклеивается по периметру торца детали так, чтобы края ленты одинаково выступали по обе стороны стекла. Выступающие края приминаются пальцами и тщательно разглаживаются пластиковой ручкой, фломастером или даже зажигалкой.

▍ Пайка

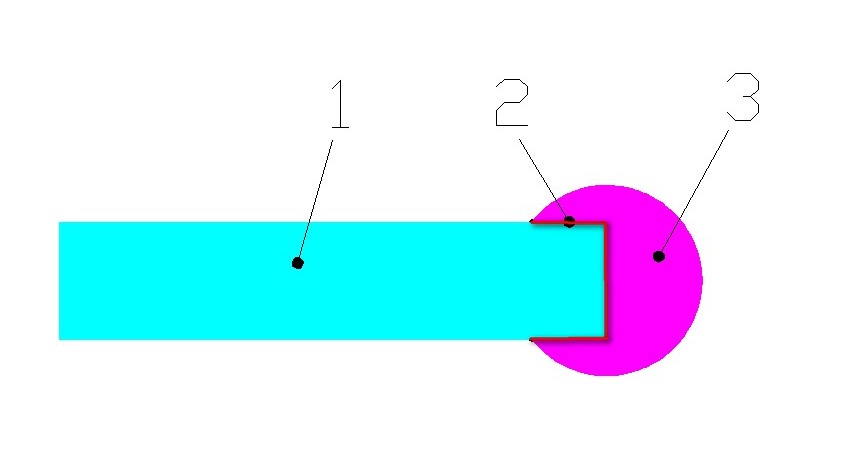

Рисунки 15-17 демонстрируют принцип скрепления стеклянных деталей – на выступающие края фольги ручным электрическим паяльником достаточной мощности (60…150 Вт) наплавляется валик припоя ПОС 61, образуя в сечении непрерывный Н-образный или С-образный металлический профиль, плотно охватывающий стекло. Интересно, что пайка витражная значительно отличается от радиомонтажной или конструкционной и удаётся не с ходу. При пайке используется жидкий активный флюс, наносимый кисточкой. Припой лучше иметь в виде нетонкой (Ø 2…3 мм) проволоки без флюса-сердечника.

▍ Отмывка

При пайке всегда используется флюс — вспомогательное вещество, растворяющее окислы на металле и позволяющее разогретому жидкому припою смочить деталь — в данном случае фольгу. Обычно в витражной пайке используется жидкий подкисленный флюс на водной основе. Его удобно наносить кисточкой, он хорошо и без предварительной зачистки обеспечивает нормальную растекаемость припоя. Однако будучи оставленным на более или менее длительный срок на витраже, сам сильно окисляет металлы, осложняя дальнейшую работу. Поэтому пайку не затягиваем, а после немедленно и весьма тщательно отмываем остатки флюса.

Опытные мастера любят повторять — витраж любит воду! Витражную пайку хорошо отмывать на улице, с применением жёсткой щётки и самым ядрёным, что найдётся в магазине, средством для мытья посуды. С горячей водой, в резиновых перчатках и защитных очках.

Припой ПОС 61 — оловянно-свинцовый, а свинец — металл мягкий, ядовитый и коварный своим незаметным накоплением до тех пор, пока пить «Боржоми» будет натурально поздно. Поэтому во время работы с ним не едим, не курим, а после не ленимся тщательно мыть руки, а стеклянные вещицы, которые будут регулярно и часто хвататься руками, паяем припоем без свинца, например, сплавом олово-медь или олово-медь-серебро.

▍ Окрашивание швов

ПОС 61 через малое время окисляется и выглядит тусклым, серым и невзрачным — швы у декоративных вещиц в технике Тиффани принято окрашивать химическим путём — например, в чёрный цвет водным раствором медного купороса, приготовленного в пропорции 3:1. Растворяется он без особого желания, поэтому приходится подогревать. Рекомендуют добавлять соды ~ 1 чайную ложку на 5 л раствора. Залог красивого ровного цвета швов — быстрая и тщательная отмывка от кислоты паяльного флюса. Наносить раствор купороса удобно кисточкой, продукты реакции смываются большим количеством воды, работа высушивается и протирается тряпочкой с защитным лаком-маслом (густое вазелиновое?).

▍ Искусственная патина

Несложная имитация старого окисленного металла — окрашенные паяные швы после высыхания слегка зачищают клочком «стальной шерсти» или даже жёстким слоем губки для мытья посуды — тонким абразивом, снимающим непрочный слой чёрного сульфата со швов, но не царапающим стекло. При этом чёрное остаётся в выемках и впадинах, придавая характерный состаренный вид работе.

Тиффани — не витражи, не лампы

Более или менее традиционное применение техники Тиффани — ДПИ. Плоские витражи и светильники на их основе очень красивы, объёмные абажуры прекрасны. Нередко технику используют и для вещиц более практических — коробочки, шкатулки.

Недекоративная Тиффани

Случается применять декоративную технику в случаях и вовсе утилитарных, например

▍ Реставрация стеклянной вещицы

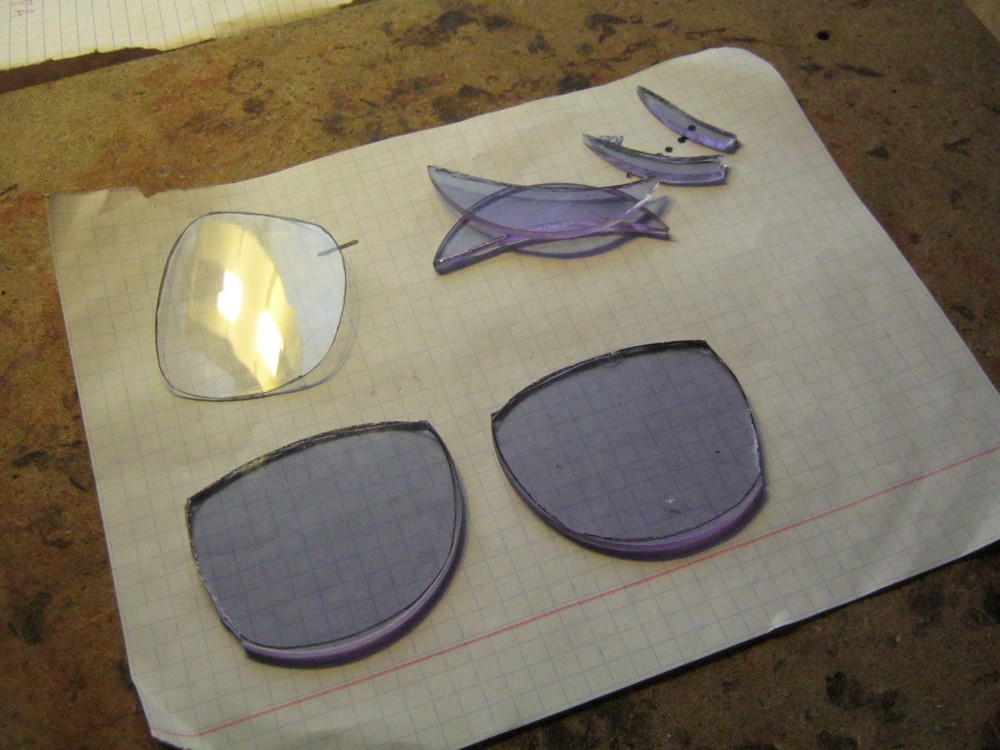

▍ Оправа для защитных дидимовых (неодимовых) очков стеклодува

Отшлифовал торцы деталей (Фото 13).

P. S.

▍ Твори, выдумывай, пробуй

Мораль истории очевидна, хочется лишь в очередной раз заметить, что самое интересное чаще рождается на стыке наук, дисциплин, ремёсел, техник, приёмов работы – лишних знаний и навыков не бывает. Приёмы ДПИ преотличным образом можно применить в творчестве техническом, приближая к искусству и его.

На благо всех разумных существ. Babay Mazay, ноябрь, 2023 г.

Скидки, итоги розыгрышей и новости о спутнике RUVDS — в нашем Telegram-канале ????

Комментарии (13)

shadrap

22.12.2023 09:38Спасибо! Статья как всегда прекрасна!

Вот вы и в мою любимую сторону забрались, по процессу - все верно описано, единственное это ножницы для резки шаблонов. Те кто делает много и сложного обычно используют специальные ножницы которые дополнительно отрезают 0.8мм -1мм от края темплейта. Это делается для того что бы учесть толщину фольги и предоставить зазор для затекания припоя на обе стороны. Паяльник используют мощный и теплоемкий,но не топор потому что рука устаёт. Обычно 100ватт хватает. Детали ,особенно мелкие иногда не дорезаются до конца стеклорезом, а просто вытачиваются на шлифе. Да профессиональные витражные флюсы такие, что фиг его смоешь со стекла, поэтому что б не терять много времени за отдраиванием лучше наносить флюс очень точно на фольгу.

Если предполагается что детали будут большими а общая сборка 1м2 или больше лучше использовать в качестве подложки лист фанеры 8-10мм. На больших деталях требуется хорошая соосность ,приходится давить сверху. Вроде все)

BabayMazay Автор

22.12.2023 09:38Спасибо и вам за дополнения! Такие ножницы видятся полезным инструментом - точить придется меньше. К паяльнику добавим - от кислых едких флюсов быстрее обычного изнашиваются даже никелированные жала, их лучше держать некоторый запас. Отмывка - таки да, читал что хороший в пайке "паяльный жир" трудно отмывается. Мы им не пользовались, хватало и жидкого, на водной основе. Но основную пайку делать без канители и сразу же отмывать с жесткой щеткой, щелочным концентратом или "Мистером мускулом" и много-много горячей воды. И тут же, окрашивать швы. Планировать все работы так, чтобы уложиться в день.

shadrap

22.12.2023 09:38Теперь ждём статью про создание витражных стёкол!) Ибо все что у нас было импортного стоит теперь просто космических денег. Да и качество стёкол за большие деньги становится все хуже. Будучи увлеченным этим вопросом долгое время , я сравнивал степень светопропускания цветных стёкол из 15 века (конечно отмытых и восстановленых) с современными и могу сказать, что многие современные очень проигрывают.

BabayMazay Автор

22.12.2023 09:38О, варка стекла! Интересное дело и хочется кроме прочего, попробовать выдувать трубкой, зачерпывая стекло из печи, но тут малыми инвестициями не обойдешься, да и дело громоздкое и плохо переносящее, разного рода, неравномерности в работе. Нет, эту затею, даже гипотетическую, отставил. Да и витражами, со всеми этими общественными кульбитами, уже перестали заниматься - выход за границу перекрыли, стекла втридорога. Жена, мой художник и специалист по мелкой кропотливой сборке фьюзинг-вещиц, плюнула, и с головой и удовольствием погрузилась в свою живопись и иллюстрацию, а я вот решил - какого чёрта, однова живем! и двинул в сторону технического стеклоделия. Стеклодувная работа, ЭВП. Давно хотелось!

Kolegg

22.12.2023 09:38В теории существуют паяльные станции, которые лудят стекло и керамику. Пробовали такой способ?

BabayMazay Автор

22.12.2023 09:38Это небось с ультразвуком - когда капельки буквально вбиваются в микронеровности и поры? Так вроде керамику лудят. Нет, с таким не сталкивался. Здесь кстати, фольга к стеклу приклеивается очень условно и почти его не удерживает. Ее задача служить основой на которую наплавляется валик олова. Этакой формообразующей затравкой. А если металлизировать стекло как вы предлагаете, будет прочнее. Но что это за оборудование, сколько оно стоит, долго ли работает, вредно ли для оператора? И вообще, как изменится вся технология сборки стеклянной работы и в лучшую или худшую сторону, так с ходу и не скажешь.

x-tolik

22.12.2023 09:38Уважаемый стеклодув!

Хочу провести один эксперимент.

Интересуюсь - можете ли Вы в этом мне помочь.

Я хотел бы узнать возможность изготовления

экспериментальных ячеек описанного ниже типа.Посылаю ссылку на исполняемый файл SolidWorks

для Windows (64 разряда), где модель можно мышкой

поворачивать (нажав колесико и двигая мышкой),

увеличивать, измерять и т.п.

https://disk.yandex.ru/d/8p-UN95zWZjQKg

(вирусов в файле нет)Это стопка из 8-ми покровных стеклышек для микроскопа,

размером 18х18мм толщиной 0,17 мм разделенных

проставками из медной фольги шириной 2 мм и

толщиной 4 мкм (можно такую прокатать),

а снаружи стенки из предметного стекла для микроскопа

толщиной 1,1 мм (тоже отделенные такими медными

проставками), внизу капилляр (его нужно вытянуть

из стекла того же сорта).По краям все это должно быть герметично запаяно

стекло со стеклом. Мы будем такую ячейку

вакуумировать, а потом заполнять парами цезия.

Это ячейка для экспериментов в области спектроскопии.

Набор зазоров шириной 4 мкм создает нужную

анизотропию в свойствах атомов у паров цезия в пазухах.Хотелось бы сделать для пробы вначале 3 — 4 такие

ячейки. Стеклышки я могу Вам прислать.Если Вы и фольгу медную для проставок прокатаете до

толщины 4 мкм — это будет прекрасно, а если

нужно мы и сами можем прокатать и Вам прислать.Это (как задумано) такие стеклышки:

https://www.ozon.ru/product/steklo-pokrovnoe-0-17-mm-200-sht-dlya-mikroskopov-778102229/?avtc=2&avte=2&avts=1695444426 и такое

https://www.ozon.ru/product/steklo-dlya-mikroskopa-predmetnoe-shlifovannye-kraya-1-0-1-2-mm-50-sht-943287005/?avtc=2&avte=2&avts=1695444463

(отрезаем кусочки 18х25 и 18х3.5 и другие нужные)

штенгель желательно вытянуть из такого же стеклано есть и ДРУГОЙ ВАРИАНТ, в этом случае на стеклышки

с одной стороны кладете химическое серебро, зеркальное,

на него гальваникой наращиваете медь 4 мкм, потом

места, где должны образоваться распорки, покроем лаком,

а лишнюю медь (и серебро) стравим как при изготовлении

печатных плат, потом сложим эту стопку и края горелкой

заплавим, а потом сделаем отпуск в печкеэтот вариант представляется более реальным

я сам попробовал проверить собираемость моей конструкции (но без штенгеля) - вроде бы получилось с помощью зажигалки для раскуривания трубок, с острым газовым пламенем, но у меня опыта совсем мало, могу ампулу запаять, а штенгель в пластинку впаять пока не пробовал, а Вы уже много разного попробовали

при пробе я брал алюминиевую фольгу 9 мкм (для курицы), а нужно медную 4 мкм, и я уже понял что если сразу не положить в печку для отжига - все прямо посредине треснет (именно там и треснуло), и приспособление для правильного зажима стопки с одновременной стабилизацией температуры - я тоже не успел сделать, такой зажим обеспечит перенос в печь без трещин после запаек краев...

а у Вас уже есть опыт, Вы можете мне помочь? я тоже хочу освоить стеклодувное дело и буду пытаться это осуществить, но не все так просто, приходится программировать и разрабатывать всякую микроэлектронику и не хватает времени взять в руки горелку... тем более в 67 лет (в молодости только горелку бензиновую карбюраторную купил и сделал из стекла чертика с рожками и ножками, а потом отложил все на неопределенный срок)

если Вы поможете - буду рад и благодарен, и могу (в разумных пределах) эту работу оплатить

С уважением, Курчанов Анатолий Федорович

+7(903) 718-34-59 a.f.kurchanov@gmail.com

BabayMazay Автор

22.12.2023 09:38Анатолий Федорович! С прискорбием сообщаю, что такую точность, в своей деревенской мастерской и ручными инструментами я быстро не осилю, как бы мне не хотелось вам помочь, извините. Тем не менее, позвольте несколько соображений — медные проставки представляется более надежным выполнять по второй технологии, гальваническим наращиванием. Иначе, они могут сместиться при нагреве или вибрации. Либо, если обстоятельства позволяют несколько увеличить длину прибора, можно попробовать сделать их выпуски за тонкое стекло внутри прибора, сварив их вместе, скажем, контактной сваркой. Это уменьшило бы вероятность их перемещения.

Что касается стеклодувных работ — специальный клей-герметик, вроде тех, на которые собирали плоские ВЛИ, вы отвергаете из-за необходимости высокого нагрева прибора? Иначе, это бы очень упростило дело. Вызывает опасение и расположение штенгеля в торце оболочки. По возможности, лучше бы его сделать на плоской стороне, а этот торец выполнить так же как и остальные три. Капилляр обычно не изготавливается, но подбирается с подходящим КТР, тем более, если присоединитель откачного поста - металлический зажим.

Может быть почтенная публика еще что-то подскажет.

x-tolik

22.12.2023 09:38BabayMazay! Я могу все покровные стеклышки отсортировать по направлению выпуклости в центре (чтобы возможная выпуклость всегда смотрела в одну сторону) и отбраковать по допустимой величине такой выпуклости (в пачке стеклышек много), затем дать нашему технологу и он напылит тонкий слой меди (или серебра) на лицевую сторону пластинок, а потом я припаяю к меди провода и наращу слой меди точно 4 мкм (зная площадь, ток, время и коэффициент полезного выхода, близкий к единице), потом провода отпаяю, закрашу (через трафарет) лаком места где останется медь и лишнюю медь стравлю хлорным железом, а затем стекла промою и смою с меди лак. Я соберу пачку, зажму ее между медными лапками 18х18 мм так, что все медные полоски будут под лапками, а лапки будут с держателем, чтобы удобно было класть в печь и вынимать из печи.

И пришлю это Вам. А Вы края (три края) заплавите и положите в печь для отпуска. А потом вплавите штабики внизу по краям и донышко со штенгелем.

Тут такое дело. Я давно еще купил 5000 капилляров из стекла ХС-1 диаметром 2 мм и длиной 70 мм (для забора крови) потому, что капилляры были по 32 копейки за штуку и меньше купить не получалось. На конце капилляров мне стеклодув из Новоуральска выдувал шарики (100 штук с диаметром 6.2 мм, 100 штук с диаметром 4.2 мм и 100 штук с диаметром 5-0.2 мм), Я с нашим технологом вакуумировал такую заготовку, заполнял ее аргоном, прямо на воздухе на наждачной шкурке вскрывал край микроампулы с цезием (10 мг) и вскрытую микроампулу забрасывал внутрь капилляра чуть большего диаметра, склееного с капилляром с шариком на конце, снова подключали к вакууму, чуть нагревали огнем микроампулу, цезий вылетал из нее и перегонялся в итоге в шарик, затем запускали подготовленную смесь неона с аргоном в нужных пропорциях при нужном давлении, после этого капилляр огнем отрезали и остаток штенгеля укорачивали до длины 1.5 мм. Такие ячейки позволили провести много интересных экспериментов в области спектроскопии.

Какой сорт стекла у предметных и покровных стеклышек микроскопа - я не знаю (и узнать это невозможно), но это наверняка не ХС-1 и мои капилляры вряд ли с ними можно спаивать. Поэтому правильно - вытянуть капилляр из такой же предметной пластинки, в которую его и нужно впаять (возможно именно в том месте, где Вы советуете).

Вот все эти операции я чувствую себя способным выполнить, но не вытягивание капилляра, для опытного стеклодува, чувствующего стекло - это пустяк, а у меня опыта совсем нет. Может быть Вы все же сможете попробовать? Если Вы сможете из одного предметного стеклышка сделать комок и раздуть его в формочке в цилиндр, а потом этот цилиндр вытянуть в капилляры и один капилляр впаять в другое предметное стеклышко с заранее проколотым отверстием в нужном месте - тогда можно будет собрать всю конструкцию.

А что касается клеев и герметиков. Цезий очень агрессивен. Склеенная клеем К-400 (химически стойким) ячейка не живет, весь цезий вступает в реакцию. Склеенная церезином ячейка жила у меня 2 часа, но вакуум церезин не обеспечил надолго. Тут только стеклодувные операции возможны, даже стеклоцемент не подойдет.

С уважением, Курчанов

dlinyj

Ёлки-палки, я читал вашу статью про диодимовые очки. И только сейчас сопоставил, что это один и тот же автор. Интернет маленький :)))

BabayMazay Автор

Ага, я это и есть - этим летом Самоделкин стоял позабыт, позаброшен, так что переполз сюда, о чем не минуты не пожалел. А маленький не только интернет, особенно, если болтаешься внутри некого условного сообщества по интересам.

Да, - стекла-светофильтры, таки "дидимовые" или "неодимовые".

dlinyj

Пардон, я сходу написал, потом внимательно прочитал :). Но статья прекрасная.

BabayMazay Автор

Спасибо!