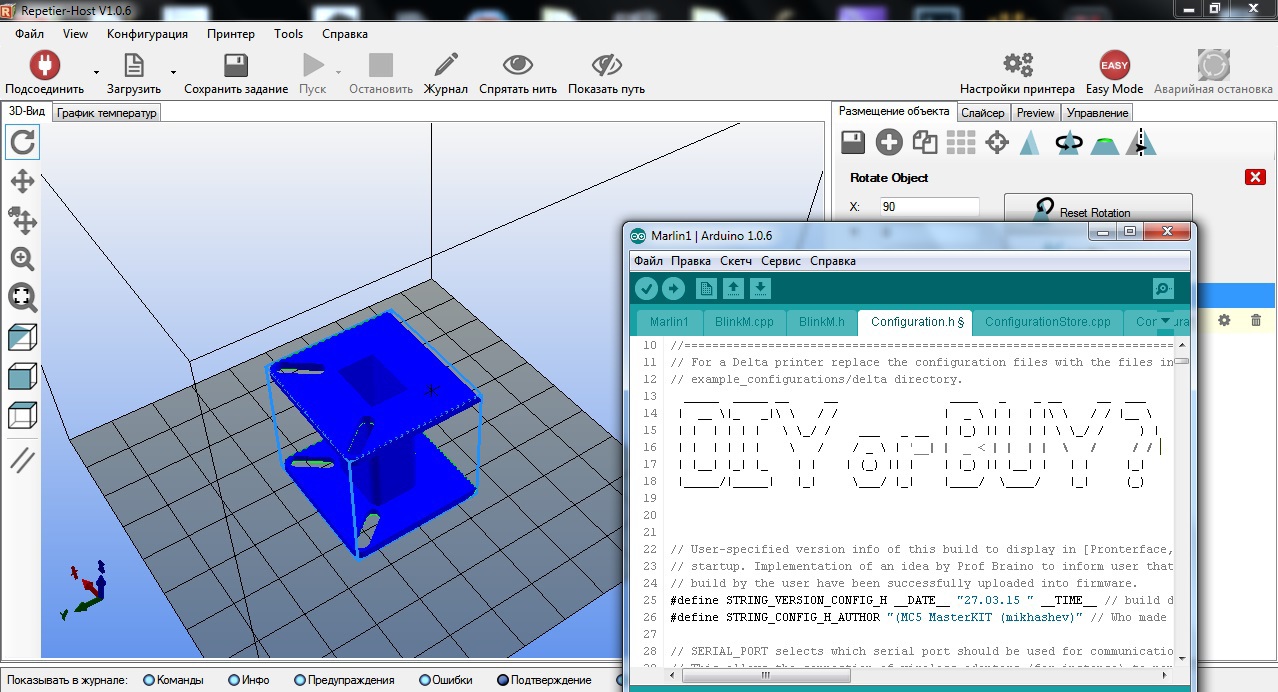

Для этого я использовал open source

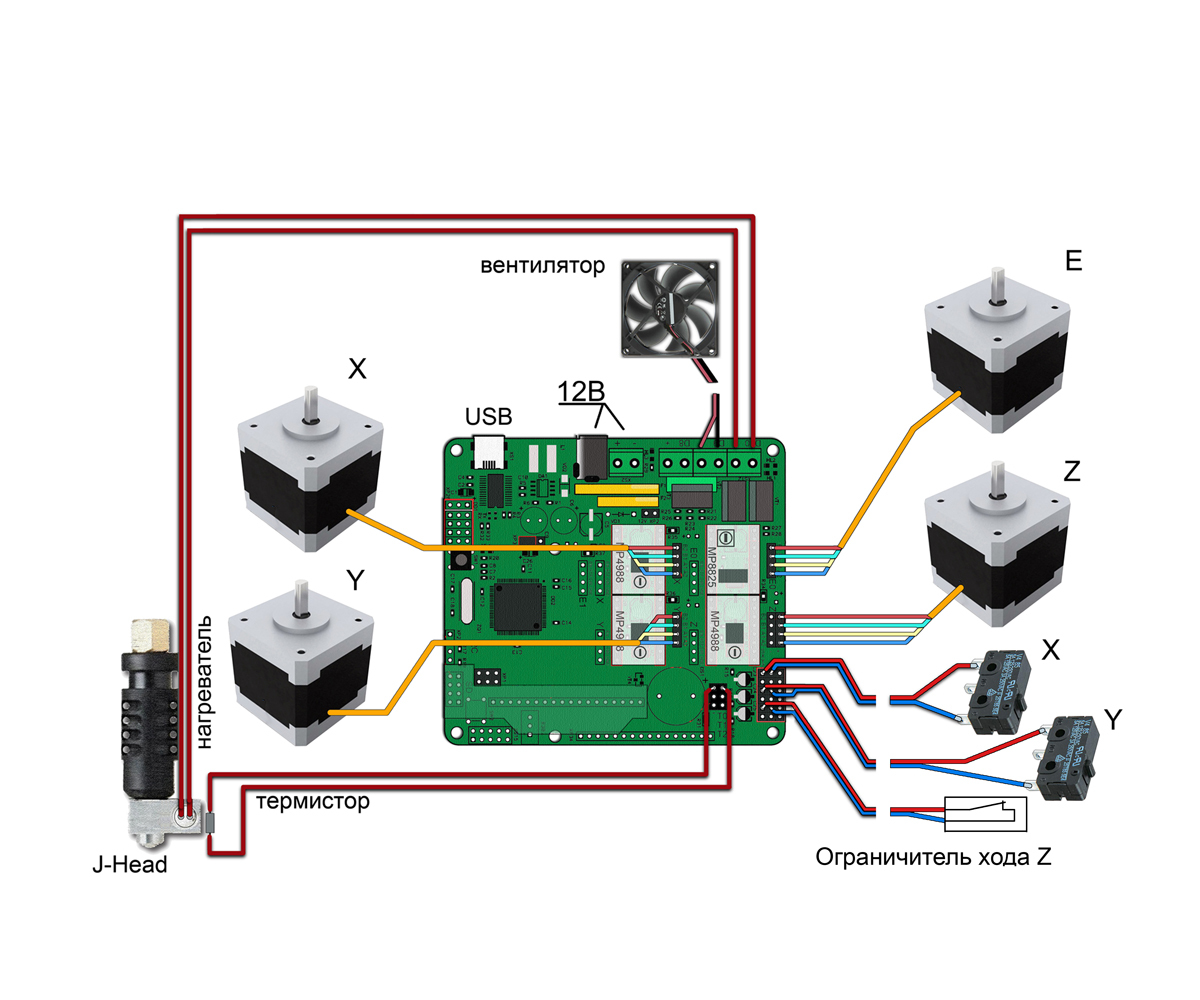

Плата управления Mastertronics имеет на борту микроконтроллер Arduino MEGA 2560, посредством которого осуществляется связь с компьютером и управление всем что присоединено к этой плате, как на рисунке:

Алгоритм действий для работы 3D-принтера следующий:

1) Имеем полностью собранную конструкцию (Часть 1)

2) Подключаем mini-USB кабель к плате управления Mastertronics и к компьютеру

3) Далее прошиваем микроконтроллер прошивкой Marlin_MC5

(версия, которую использую в своем принтере тут)

4) Запускаем ПО программу-хост Repetier на компьютере

5) Задаем параметры принтера в ПО Repetier

6) Устанавливаем соединение с принтером

7) Подключаем питание к плате управления

8) Проверяем работоспособность платы управления и подключенной к ней электроники

9) При необходимости вносим изменения в прошивку Marlin

Начнем с пункта №3

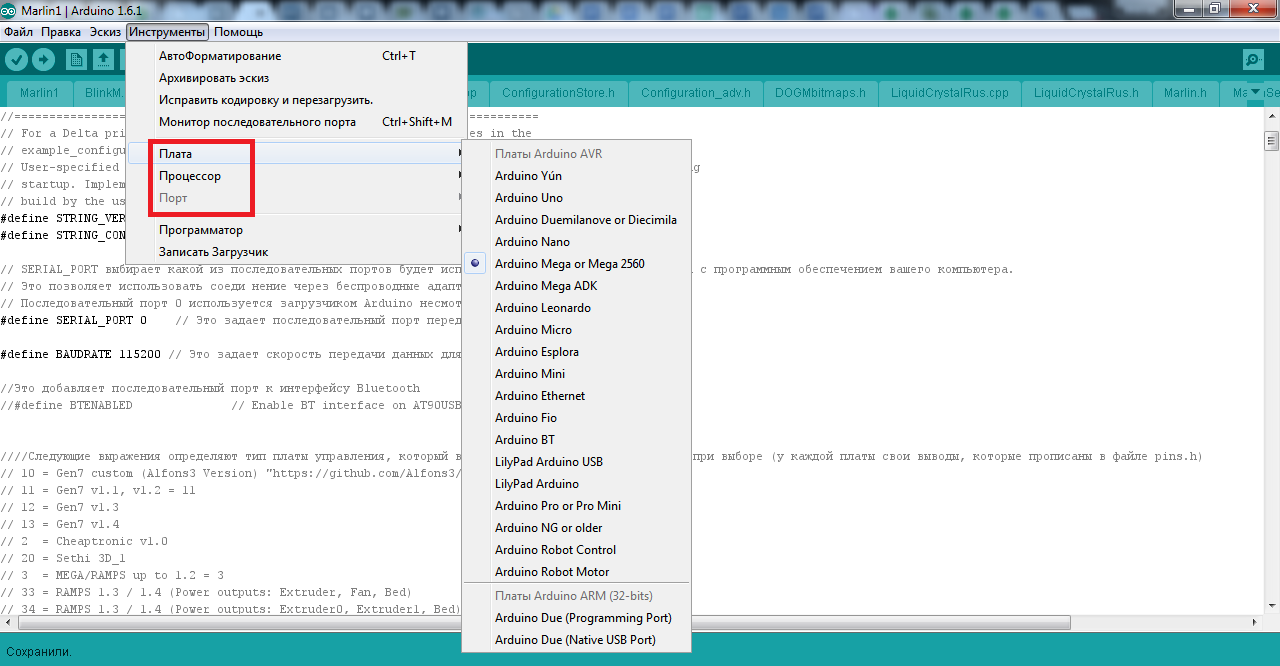

Для этого необходимо запустить программу Arduino IDE, во вкладке инструменты выбрать плату Arduino Mega 2560, процессор ATmega 2560 и com port.

Открываем файл со скаченной прошивкой Marlin.ino, жмем значок --> Загрузить, ждем пока компилируется и загружается в микроконтроллер…

Теперь переходим к пункту № 4

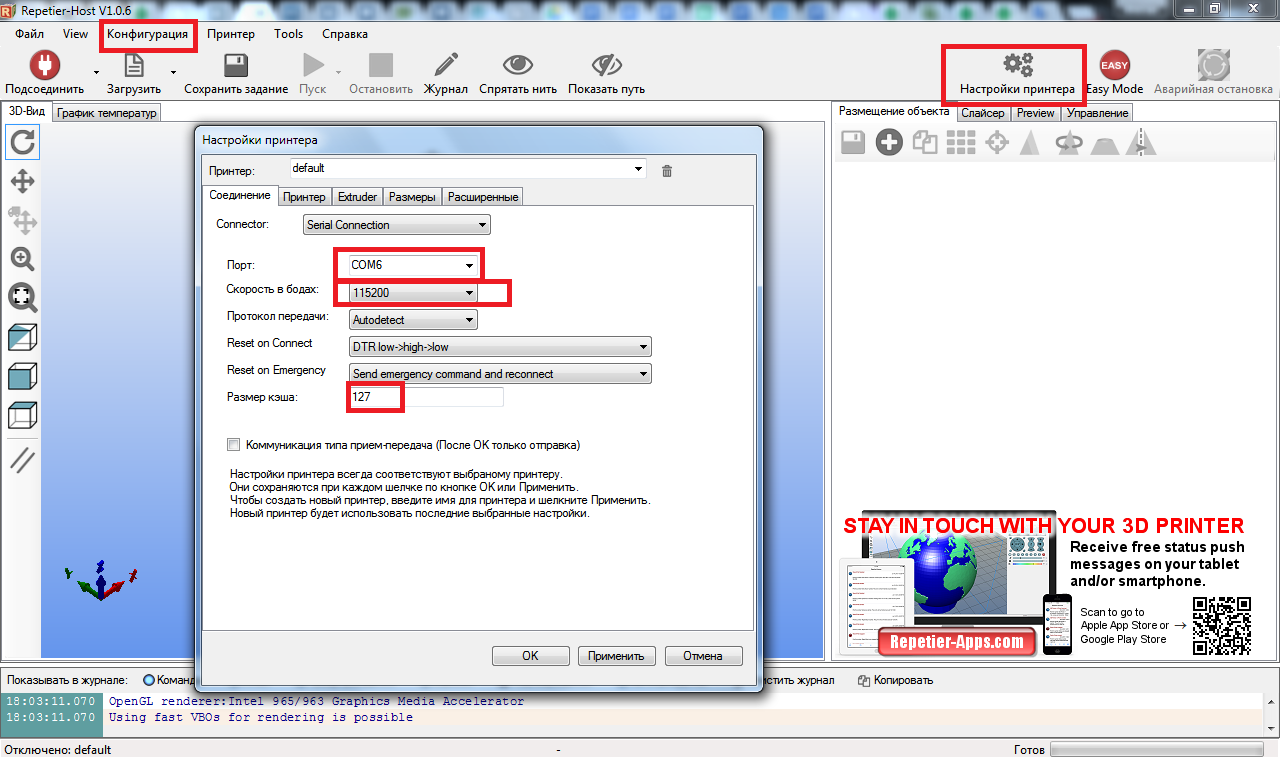

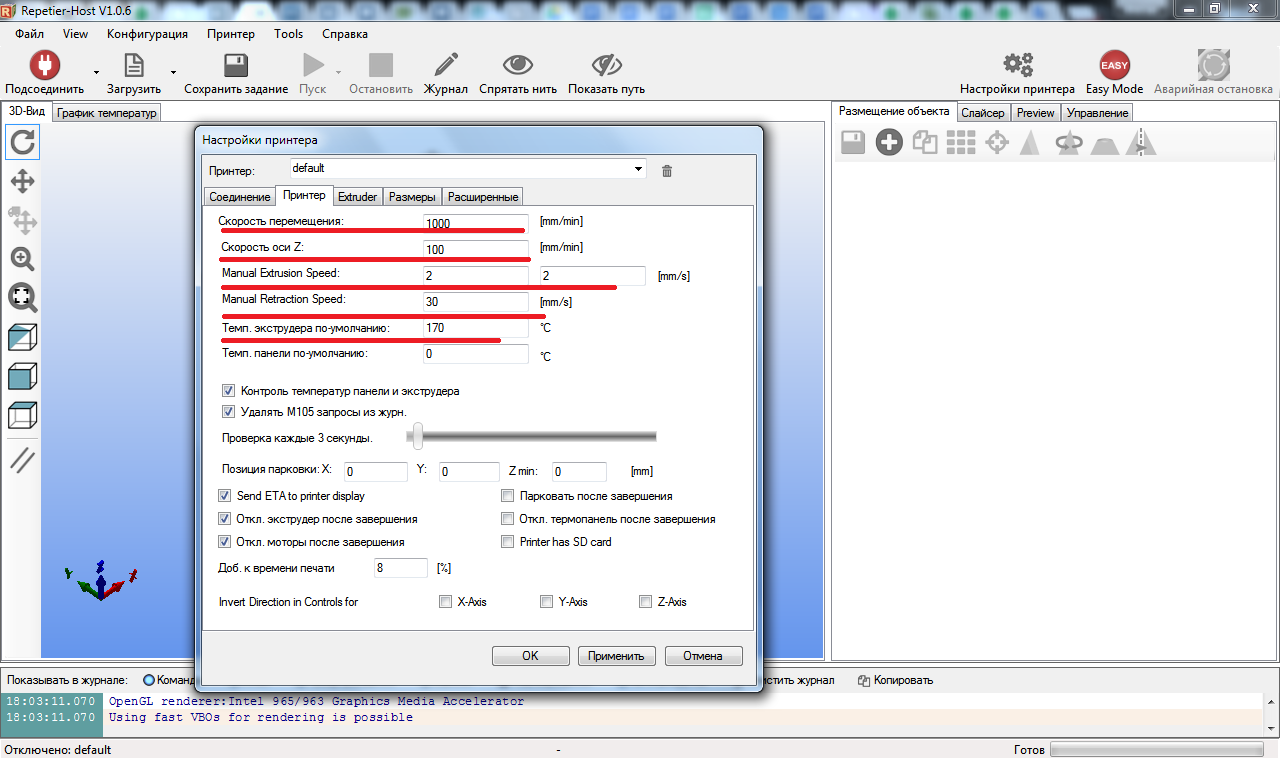

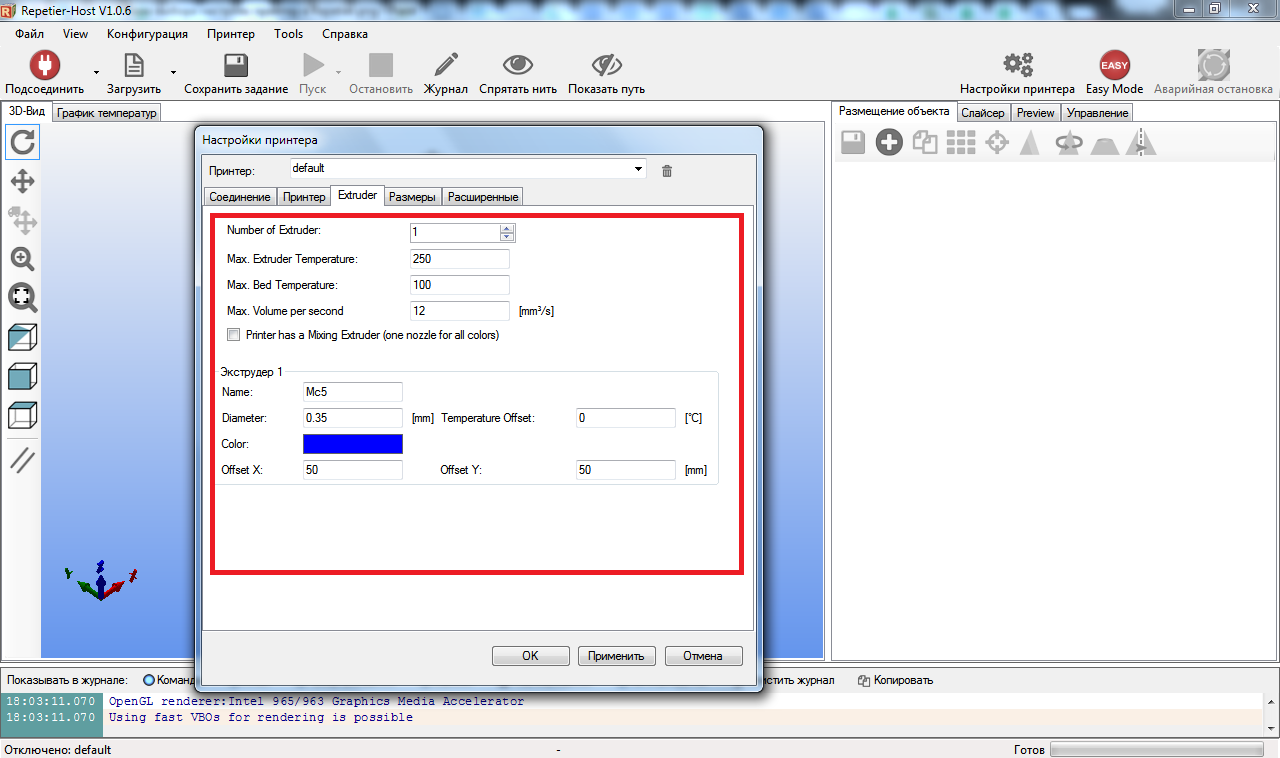

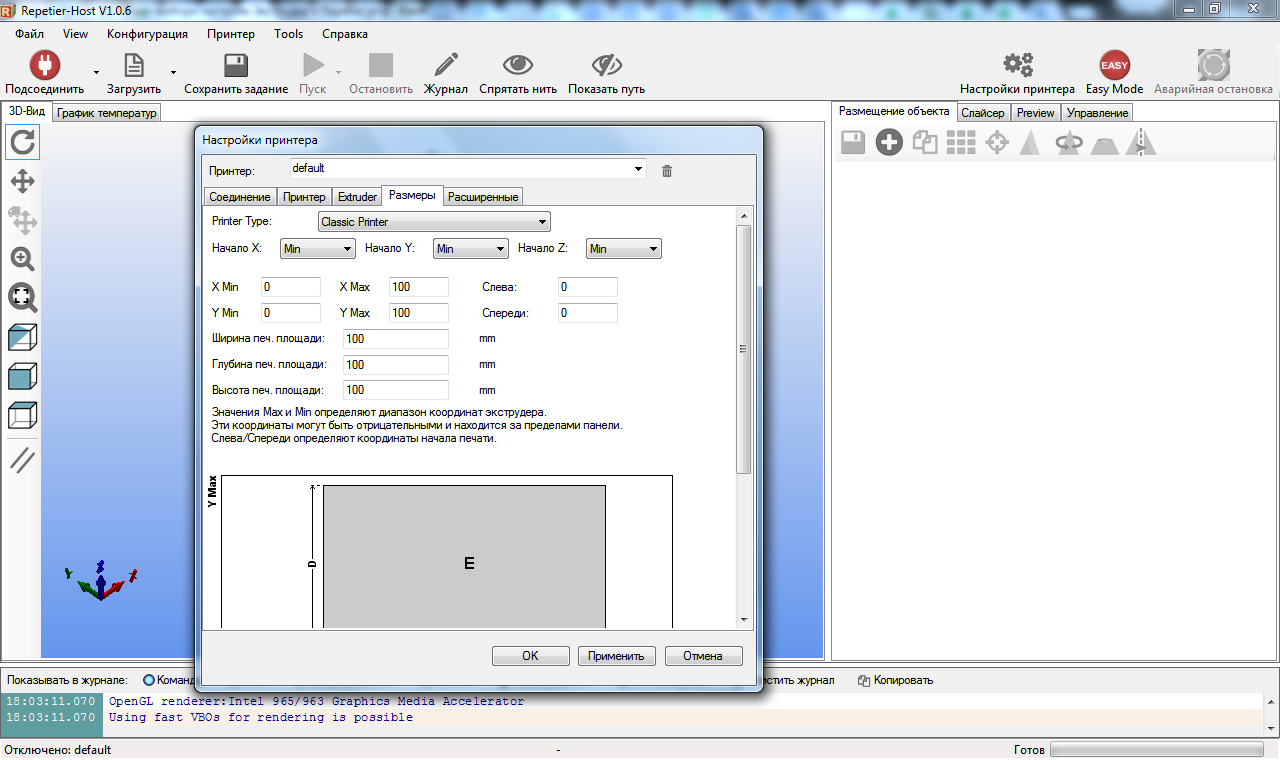

В программе Repetier, в меню выбираем конфигурация -> Настройки принтера.

Здесь необходимо установить com порт, скорость в бодах и размер кэша

А так же все параметры принтера, экструдера и области печати:

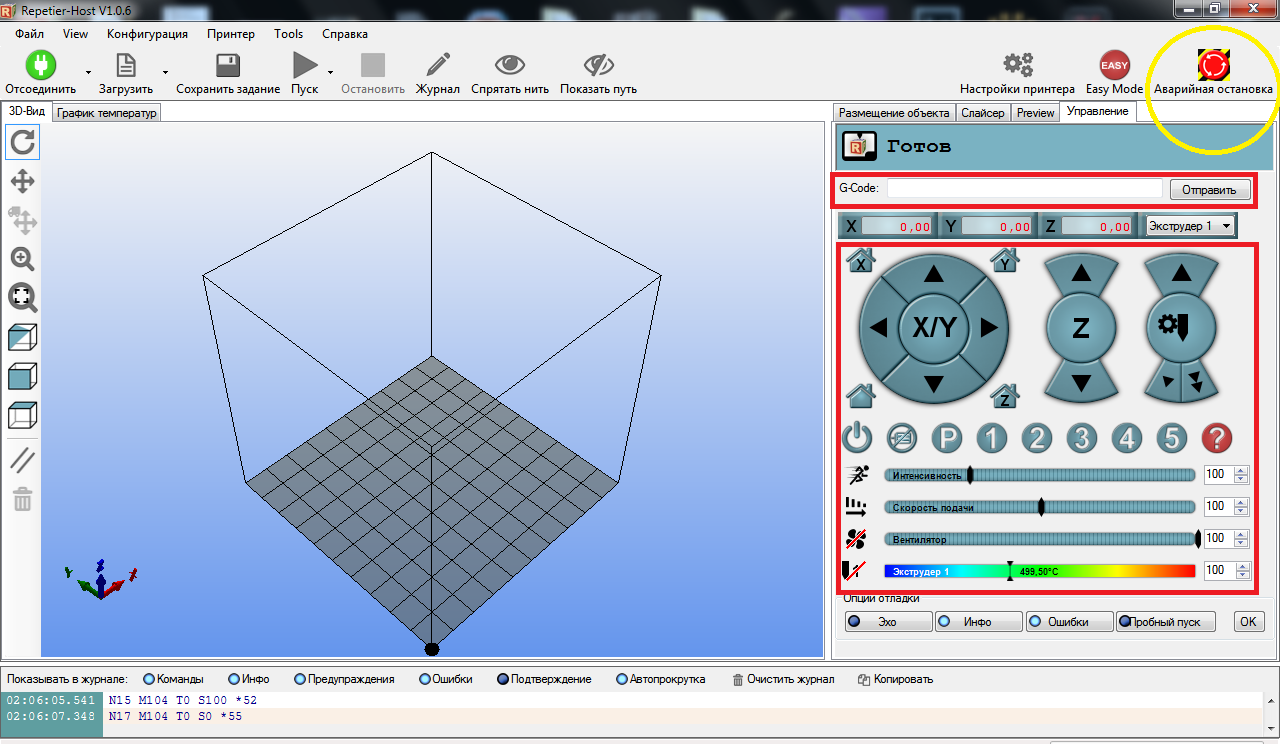

После этого можно смело давить на клавишу со значком вилки-> Подсоединить принтер и шевелить

Обратите внимание на выделенную желтой окружностью кнопку Аварийной остановки.

После успешного соединения с платой управления можно подать на нее питание и отправить команду парковки по всем трем осям G28 либо нажать кнопку с изображением домика без буквы внутри. Если двигатели и концевые переключатели подключены верно, то принтер начнет перемещать каждую ось до срабатывания концевиков. Таким образом будут заданы нулевые координаты для всех трех осей (Home position). Это и означает захоумиться.

Если что то идет не так, жмем кнопку аварийной остановки, отключаем питание, думаем, проверяем правильность подключения к плате двигателей и концевых переключателей, установленные джамперы под драйверами. Если все верно подключено, но не работает должным образом, то открываем прошивку Marlin на вкладке Configuration.h и проверяем логику срабатывания концевиков в строках кода:

const bool X_MIN_ENDSTOP_INVERTING = false; // Установите значение в (истино или ложно) true или false для инвертирования логики endstop.

const bool Y_MIN_ENDSTOP_INVERTING = false;

const bool Z_MIN_ENDSTOP_INVERTING = true;

const bool X_MAX_ENDSTOP_INVERTING = true;

const bool Y_MAX_ENDSTOP_INVERTING = true;

const bool Z_MAX_ENDSTOP_INVERTING = true;

У меня были проблемы с направлением движения осей при парковке, поэтому пришлось изменить логику концевиков в коде прошивки.

Далее можно приступать к проверке работоспособности экструдера.

Для этого необходимо задать температуру 100 градусов и следить за показаниями датчика температуры. Если все ок, то пробуем нагреть до температуры 200 градусов, затем вставить нить пластика и продавить несколько десятков сантиметров используя ручное управление экструдером в программе Repetier. У меня на этом этапе проблем не возникло:

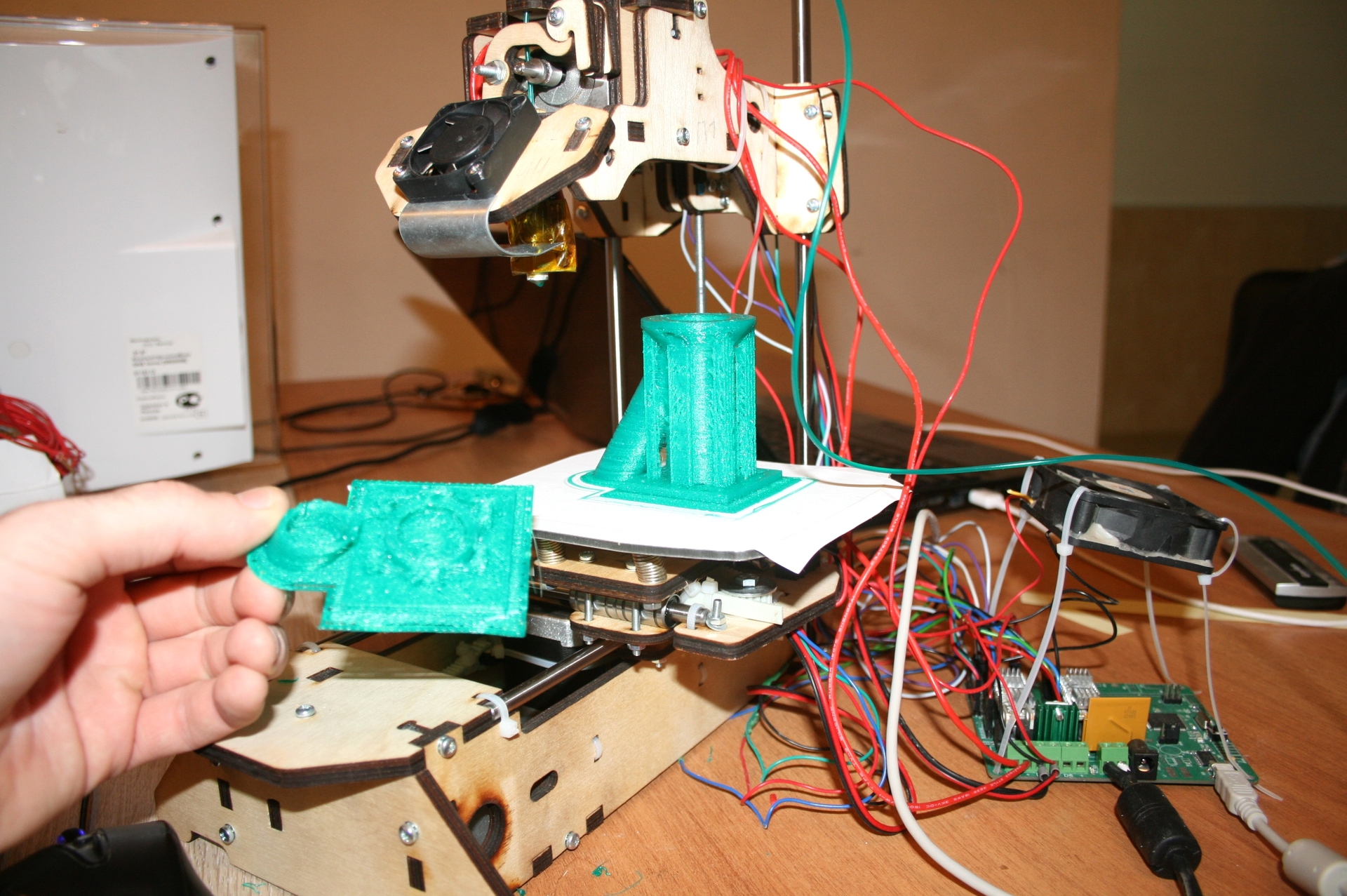

На этом, подготовка ПО принтера практически закончена. Далее можно переходить к третьей увлекательной части — сама 3D-печать, которая имеет свои тонкости в настройке, которыми необходимо овладеть чтобы не печатать таких изделий:

В третьей части я расскажу о том, что такое слайсер и как его настраивать для «нарезки» 3D-моделей к печати, о требованиях к 3D-моделям и о том, почему

Комментарии (12)

masterkit

01.04.2015 08:45+1большое спасибо автору за подробный обзор, в результате нами выловлено несколько багов:

1. Отверстия в h1 для крепления планок h17 надо просверливать. Ошибка передачи чертежей в лазерную резку.

2. Детали b4 в инструкции лишние. Остались от другой версии.

п.с. Странно, что шпилька была «съедена», под замену, свяжитесь с нами.

masterkit

01.04.2015 10:35Для читателей хабра: промо-код DROVA дает скидку 7% на любой заказ на сайте 3d.masterkit.ru с сегодняшнего числа по 5 апреля включительно

k_sashka

02.04.2015 17:57Ценник у вас конечно конский.

Деревянная рама — замучаетесь каждый раз калибровать из-за влажности.

Нет подогреваемого стола — забудьте про печать ABS, только PLA

Нет охлаждения модели — забудьте про печать мелких деталей.

Область печать 100x100x100 это очень мало.

За сумму чуть меньшую чем предлагается у вас на сайте можно купить конструктор с гораздо лучшими характеристиками у наших восточных друзей.

Хотя, может кто-то ищет именно такой принтер :)

masterkit

02.04.2015 18:59У нас есть несколько моделей, можно выбрать то, что нужно именно вам. Однако, именно фанерный можно сделать с индивидуальным дизайном) мы тут за вечер сделали вот это

Arlakz

21.04.2015 16:48Ну дерево/фанеру можно пропитать чем-нибудь для противостояния влажности и покрыть лаком…

Хотя это все полумеры.

Есть же пластики, металл, влагостойкая фанера (уже пропитанная под давлением и температурой фанера — дома такое не повторить просто так) и тп

Общая цена выйдет не сильно дороже, а качество вырастет.

Основная проблема российских перепродавцов — слишком много хотят за посредничество по доставке принтера из Китая к потребителю…

А еще зачастую выбирают не самые удачные модели.

И практически никогда даже не проверяют работоспособность.

av0000

«Повелся» на первый пост и закупил себе аналогичную игрушку. Главным критерием был небольшой размер – самое то на первую пробу для дома. Два вечера, со вдумчивым чтением форума, и первая печать!

Так и хочется вставить картинку про совуПришлось столкнуться с несколько бо?льшим числом непоняток, чем рассказано автором. Начиная от несоответствия мануала и реальных деталей, продолжая необходимостью начальной калибровки (да, я дочитал до конца) как минимум экструдера – подача пластика была процентов на 30 меньше, ну и заканчивая (на мой взгляд) толком не работающим узлом автокалибровки по оси Z.вопрос автору: откуда данные по настройке параметров принтера для repetier-host? Особенно интересен выбор скоростей и на что оно влияет

mikhashev Автор

Как у любого кит-набора, есть свои косяки при сборке и настройке. Мне попадались и серийные 3dпринтеры, стоимостью в сотни тысяч, с болячками.

Выбор скоростей обусловлен данными из прошивки Marlin MC5:

av0000

Вот мне и не понятно, откуда тут взять цифру «1000 mm/min»? Разве что это как-то увязано на характеристики двигателей?.. У меня (по-незнанию) вообще вместо 1000 в настройках – 4500. Крепёж под платы успешно распечатан без особых проблем.

ЗЫ: А концевик по Z, видимо, придётся поставить на ось, как у «обычных» делают, и отключить авто-поиск нуля :(

mikhashev Автор

В самом Repetier, я задал меньшие значения для скоростей перемещения — они используются при управлении перемещением посредством кнопок на панели управления Repetier. Если большее значение — ничего страшного.

Я плату вообще пока не крепил.

ЗЫ: по АВТО калибровке по оси Z, вопрос пока открыт и у меня :) калибрую вручную (выставив плоскостность платформы печати в нескольких точках относительно конца экструдера) и далее подкручивая вал оси Z во время начала печати.

masterkit

чуть ниже смотрите камент

masterkit

Узел z:

смысл в том, что планка h1 лежит на микрике endstopZ. Гайка в узле h2-h5 жестко закреплена. Этот узел не может провернуться на шпильке за счет упора в деталь h12. Есть небольшой люфт.

Верхняя гайка в узлах h15 h17 может свободно перемещаться вверх вниз (но не прокручиваться на шпильке) в пределах хода пружины 1,5-2,0 мм. Она все время поджимает основание h1 к микрику.

Когда по команде G28 или G30 (тест по центру стола) сопло экструдера упирается в стол, двигатель z продолжает вращаться, деталь h1 не может двигаться вниз, а узел h2-h5 может двигаться по шпильке вниз. При этом происходит размыкание микрика (микрик уходит вниз от h1). Это и есть «0» по Z.

Люфт (расстояние по z) от упора сопла экструдера до срабатывания микрика задается в прошивке в параметре

#define Z_PROBE_OFFSET_FROM_EXTRUDER (configuration.h)

Обычно он равен 1.5, но может отличаться. Это зависит от каждой сборки.

Люфты в гайках не принципиальны, так как весь блок экструдера катается по направляющим.

При сборке надо на шпильку накрутить гайку на 3-5 мм, пружину вставить в планки h15-h17, снизу разместить собранный узел h2-h5. сначала усилием на шпильку сжать пружину, потом не снимая усилие вкрутить ее в гайку узла h2-h5.

При правильной сборке люфт между h1 и узлом h2-h5 должен быть около 2 мм.

Хорошо бы смазать шпильку и гайки. Гайку верхнюю можно смазать получше, чтобы она легко скользила в узлах h15-h17.

Были такие варианты:

— не правильно собирали узел

— вся картека экструдера плохо перемещается по направляющим Z (брак подшипников или направляющих), подшипник скользит с заеданием, при этом узел h2-h5 движется вниз, а каретка стоит на месте и происходит ложное срабатывание.

— не соосность (биение) шпильки Z. При этом также происходит срабатывание (размыкание) микрика.

В общем во всех режимах кроме упирания сопла экструдера в стол, деталь h1 должна лежать на микрике и его замыкать. Если есть сильные колебания или не равномерное движение, то могут быть ложные срабатывания.

Значение в прошивке важно, от него будет зависеть высота сопла экструдера над столом после парковки.