Мечта любого разработчика независимо от опыта и сферы деятельности — сделать проект для крупной компании, который выйдет в массовое производство. Даже если не получится разжиться с этого серьёзными дивидендами сразу, то впоследствии такой проект будет вашей визитной карточкой. Переход от макетного образца к изделию, выпускаемому серийными партиями очень сложный процесс, особенно для тех кто проходит его первый раз. Особенно для изделия, имеющего сложную электронную начинку. Вероятность успеха такого проекта сильно увеличивается в случае, если и проектировщик и инвестор хорошо осознают все шаги на предстоящем им пути.

Двигаясь от опытного образца к серийному изделию мы попадаем в область действия “нелинейной математики” с большим количеством факторов, которые необходимо учитывать чтобы правильно рассчитать объём вложений. Данный вывод кажется очевидным, но на практике я часто сталкиваюсь с любовью к недопустимым упрощениям в расчётах. В дальнейшем приводит к серьёзным финансовым проблемам, трениям в команде, зачастую финалом становится крах проекта.

На прошлой неделе я получил от заказчика просьбу рассчитать себестоимость изготовления опытной партии на сто изделий и стоимость выпуска из расчёта десяти тысяч изделий в год. Ну с сотней то я разобрался достаточно быстро

Невозможно вычислить себестоимость производства 10 000 штук просто умножив стоимость образца на количество, а затем на коэффициент удешевления комплектации при закупке большими партиями. Даже с себестоимостью создания опытного образца мы ошиблись чуть ли не в два раза, правда во многом благодаря тому, что расчёты делали до обвальной девальвации.

В сжатые сроки мне предстоит подготовить материал, в котором придётся убеждать заказчика, что себестоимость одного макетного образца, опытной партии из сотни изделий и промышленного производства десяти тысяч изделий в год — совершенно разные вещи. Данная статья стала побочным итогом подготовки материала для моего общения с заказчиком.

Какие факторы необходимо принимать во внимание для того, чтобы рассчитать себестоимость изделия при производстве подобными тиражами? Как с одной стороны не испугать заказчика слишком высокой ценой, с другой не вводить его в заблуждение неоправданно низкой? Вклад буквально каждого лишнего цента в себестоимость одной платы, возрастает многократно при подобных объёмах

Пожалуй первое, что необходимо учесть — схема вашего опытного образца может

Родимые пятна разработки.

Были времена, когда я первый раз взялся за устройство содержащее в себе с виду простую, но как выяснилось позже, достаточно каверзную аналоговую часть. Четырнадцать лет уже прошло, а как сейчас помню — была это микро АТС с питанием от телефонной линии. В те времена изготовить даже двухстороннюю плату стоило достаточно дорого и занимало много времени, поэтому прототипы паялись на макетках.

Вскоре всплыли очень любопытные вещи. Во-первых, я применил в схеме стабилитрон в режиме стабилизации микротока. Образец на опытной плате работал замечательно, а вот на партии пошёл жуткий разброс напряжения стабилизации в этом нештатном режиме работы. Во вторых, в процессе трассировки я разместил переходное отверстие в очень неудачном месте узла генератора микротока. Дело усугубилось несовершенством технологий производства печатных плат в те времена — переходные отверстия в данной партии плат имели аномально большое сопротивление. Результатом стал очень высокий уровень наводок в цепях аудиотракта.

К чему я рассказал эту байку? К тому, что разработка сегодня обычно ведётся в режиме “всё надо сделать вчера”. Пока энтузиазм заказчика не иссяк и вас не опередили конкуренты необходимо выдать на гора опытный образец, который можно продемонстрировать инвесторам и отправить на сертификацию. В ходе такой гонки очень трудно да и в большинстве случаев не слишком надо на первом этапе учесть абсолютно все нюансы. Особенно если тема сложная, устройство оригинальное, а разработчик не имеет богатого опыта в данной области.

Между лебедем и раком.

Прежде чем начинать разработку я всегда интересуюсь у потенциального клиента по какому параметру будем её оптимизировать. Минимальной себестоимости/технологичности изготовления конечного изделия, или времени/стоимости самой разработки?

Когда цель стоит в создании уникального устройства в единственном экземпляре, или в количестве нескольких штук, имеет смысл оптимизация по второму параметру. То же самое, если необходимо в самые сжатые сроки представить рабочий образец. В этих случаях оправдано использование готовых решений и модулей. Если образец пришёлся заказчику по душе и он готов приступить к производству изделия крупными партиями, то скорее всего придётся искать им замену.

Например, в моём случае, для образца вполне логично было использовать панельный компьютер вместо монитора и тонкого клиента, а для связи с ним применить готовый Ethernet модуль.

В ходе тестирования макетного образца часто выясняется, что ему не хватает каких-либо функций. Обратное тоже верно, ведь не редко во время изготовления прототипа устройства как заказчик так и разработчик пытаются закладывать избыточные возможности, поскольку заранее трудно предугадать, что потребуется допиливать по ходу испытаний. В ходе злополучной разработки уже упомянутой выше микро АТС мы пренебрегли этим правилом и заложили в схему весьма популярный в то время PIC микроконтроллер 16C622. У этого микроконтроллера был только один недостаток — в линейке микрочипа не существовало pin-to-pin совместимых с ним микроконтроллеров, имеющих больший объём памяти программ. По ходу работы над проектом выяснилось, что основываясь на нашем схемном решении можно реализовать большое количество удобных функций. Теоретически, если бы я не упёрся при написании кода в потолок памяти программ в два килослова. Произошло это быстро и программирование после этого превратилось в бесконечный процесс оптимизации кода с целью поиска порой всего нескольких лишних байт.

Таким образом, существует очень большая вероятность того, что принципиальная схема, даже хорошо работающего образца, будет подвергнута глубокой модификации в процессе перехода к серийному изделию.

Оптимизировать можно не только медицину, но и закупки!

В своё время, ещё в роли бренд менеджера мне приходилось участвовать в крупных проектах, правда не в роли разработчика, а со стороны поставщика компонентов, и с тех пор я зарубил себе на носу, что при объёмах выпуска порядка полумиллиона плат в год значение имеет всё! Самая несущественная мелочь.

Стоимость электронных компонентов находится в самой непосредственной связи с объёмом закупок, поэтому стоит подумать над тем как:

- Первой жертвой оптимизации логично становятся готовые модули. Если нужен Ethernet, то переходим на микроконтроллер его поддерживающий. Если без него можно обойтись, то на менее производительный и более дешёвый интерфейс.

- Далее микроконтроллеры. Выбираем самую младшую модель из линейки, которая удовлетворяет нашим требованиям. Обращаем внимание не упустили ли вы из виду появление новинок ориентированных на бюджетные решения. В крайних случаях бывает оправданным даже переход на другую архитектуру — например на PIC вместо ARM.

- Сокращаем бренды. Когда количество закупаемых вами в год микроконтроллеров достигает нескольких тысяч, не говоря уже о десятках тысяч, под вас регистрируется проект у производителя компонентов с планом графиком поставок, по которому вы можете получить существенные скидки, порядка 30-40 процентов от цены продукта. Если же речь идёт о сотнях тысяч в год, то вы с РЫНКА попадаете на БАЗАР. Тут уже всё индивидуально. Оперируя подобными объёмами вы можете выторговать очень существенные скидки, как у производителя так и у дилера, но этот увлекательный процесс становится больше похож на игру в покер. Порой приходится блефовать, менять несговорчивых, или не слишком чистоплотных партнёров, оптимизировать логистику. Ещё один шаг по сокращению издержек — привязать к поставке микроконтроллеров поставку дискретных компонентов. Скажем, если вы покупаете микроконтроллеры от STM, то логично будет закупить и диоды от этой же фирмы, включить их в проект и потребовать на них распространение скидки.

- Плюсы проектной работы — низкие цены и отсутствие необходимости выбирать партии в сотни тысяч штук за один раз, а можно распределить закупки на год с учётом сезонности. Особо настойчивые могут даже договориться о поэтапной оплате поставленного товара. Минус пожалуй один — составленного графика придётся придерживаться. Производитель учитывает ваши потребности в своих производственных планах, поэтому, просто отказаться от очередной партии поставок не получится — нарвётесь на штрафы. Не получится и в два раза нарастить объёмы на лето в связи с ажиотажным спросом. То есть, прикупить то лишние 10 тысяч микросхем вы скорее всего сможете но скорее всего уже на рынке и вряд ли на них получится распространить вашу проектную спец. цену. Так что, к составлению планов поставок необходимо подходить с очень большой серьёзностью.

- Последний этап оптимизации — на номиналах. Имеет смысл уменьшать их количество до минимума и по возможности избавляться от экзотики, ибо на большие объёмы можно получить большие скидки, да и работать с меньшим списком комплектации всегда проще. Например, в качестве всех подтягивающих и открывающих транзисторы резисторов можно применить десятикилоомные и без ущерба для работы схемы подсократить разнообразие танталовых конденсаторов. Часто это бывает выгодно даже когда в низковольтных цепях приходится применять более высоковольтные конденсаторы, чем это требует напряжение питания.

Китайская стена или родные берёзки?

В глобальном мире как производство так и продажа вашего товара может располагаться в любой точке, не только нашей необъятной Родины, но и по крайней мере пока, земного шара. Что для Вас выгодней, зависит от огромного количества факторов. Рассмотрим некоторые из них, смело исключив фактор геополитики.

Производство в России.

В России имеет смысл производить материалоёмкий продукт не требующий слишком высоких технологий. Несмотря на то, что в последнее время в России стали появляться современные производственные мощности, способные предложить не плохие цены на изготовление как металлических, так и пластмассовых изделий, культура производства на них пока существенным образом отстаёт от западных. Сегодня цены на услуги наших производителей низки как никогда, однако имеют устойчивую тенденцию к плавному но неуклонному росту.

Стоимость монтажа больших партий плат на данный момент не слишком отличается от китайской, но вот с закупкой электронных комплектующих не всё так радостно. Вам придётся иметь дело с отечественными дистрибьюторами, которые привыкли к внушительным нормам прибыли. Самостоятельная закупка комплектации за рубежом не слишком удачная идея, поскольку наши таможенные правила очень сильно запутаны. Комплектующие разделены на огромное число категорий, на каждую из которых придётся заполнять отдельную декларацию. Результат — прямые закупки компонентов для сколь-нибудь сложного изделия превращаются в сущий ад.

Производство за Рубежом.

В сегодняшних условиях это будет скорее всего Китай. Если ваш продукт ориентирован в первую очередь на экспорт, то не колеблясь следует выбирать этот вариант. В противном случае, нужно учитывать минусы данного решения. Предоплату за товар придётся производить не только с учётом цикла производства, но и с учётом логистики. Малоприятные сюрпризы способна преподнести таможня. Авиадоставка дорога, а морской путь занимает очень много времени. Для полноценного контроля за производством и качеством полученного изделия необходимо держать своего представителя на производстве. Китайские товарищи — люди со своеобразным менталитетом и его стоит учитывать при заключении контрактов. У Китайцев оптимизация сидит в крови глубже, чем у наших чиновников. Никогда нельзя быть уверенным на сто процентов, что они не подошли творчески к доработке схемотехники вашего изделия в очередной партии.

И нашим и вашим.

Для многих изделий он сегодня предпочтительней. Отельные виды операций выгоднее осуществлять в России, а другие в Китае.

- Разработку электронных устройств сегодня выгодней производить в России. После почти двукратной девальвации рубля труд наших инженеров дешёв как никогда, в то время как зарплаты китайских растут как на дрожжах. Кроме этого, процесс разработки российскими инженерами гораздо проще контролировать. Вы гарантированно получите полный пакет документации и риск того, что результаты разработки уйдут налево быстрее, чем вы выпустите свой продукт, в этом случае многократно ниже.

- Создание опытного образца и даже партии тоже зачастую проще организовать в России. Да, это будет несколько дороже чем в Китае, но с учётом логистики и при правильном подходе быстрее.

- Создание сколь нибудь сложной пресс формы и подгонку под неё вашей трёхмерной детали выгоднее заказать у китайцев. Получится дешевле, качественней и, скорее всего, быстрее.

- Производство металлических изделий и литьё пластмассы средней степени сложности при сегодняшнем уровне цен в России обойдётся даже дешевле, чем в Китае. Время изготовления с учётом доставки будет ниже.

- Изготовление печатных плат и их монтаж, с учётом закупки комплектующих в большинстве случаев выгодно осуществлять в Китае. При этом, крайне желательно производить выходной контроль качества продукции на территории производителя. На этапе наладки производства настоятельно рекомендую держать в Китае личного представителя, в дальнейшем допустимо этот процесс перевести на аутсорсинг и доверить одному из многочисленных российских представителей в этих краях.

- Окончательное тестирование, программирование, настройку плат лучше производить в России, как впрочем отвёрточную сборку и выходной контроль готовых изделий.

Сопутствующие затраты.

Планируя организацию производства не следует забывать о накладных расходах, непременно возникающих в ходе его подготовки.

Во-первых, это сертификация, которая занимает приличное время и деньги. Чем сложнее и дороже продукт, тем большие проблемы это может вызвать. Так в нефтяной отрасли стоимость сертификации и опытной эксплуатации зачастую значительно превышает стоимость самой разработки.

Во вторых, организация мероприятий по осуществлению контроля за выпускаемой продукцией. При больших объёмах производства достаточно сложного изделия обязательным является процесс тестирования, как минимум, каждой платы входящей в комплект, отдельно и выходной контроль готового изделия, в целом, с использованием специально разрабатываемого стендового оборудования. Рекомендуется, насколько это возможно. автоматизировать процесс настройки и регулировки, чтобы свести затраты дорогого нынче рабочего времени до минимума. Но не это главное. Автоматическое или чаще автоматизированное тестирование сводит до минимума влияние человеческого фактора на выпуск сложной продукции и упрощает ведение отчётности. Так, в случае, если приборы требуют проведения калибровки, в ходе операции автоматического тестирования в базу данных прописываются загруженные в память микроконтроллера константы и настройки для данного прибора. Вы всегда будете иметь уверенность в том, что все необходимые тесты были выполнены в полном объёме, а операция ремонта/поверки, замены отдельным модулей сильно упрощается. Если по результатам такой проверки процент брака превышает предварительную оценку, тогда корректируется технология производства и запускается очередная пробная партия устройств. И так в несколько итераций.

Тестирование — это вообще отдельный и очень серьёзный вопрос, чтобы познакомиться с ним чуть подробнее рекомендую прочитать очень неплохую статью, опубликованную на Хабре.

Ну и наконец, на финальном этапе вам понадобится организация сервисцентра и отвёрточной сборки.

Итог. Упёрлись в пирамиду.

Надеюсь, я смог убедить вас, что если даже вы не являетесь поклонником разработки изделия на основе теории MVP, то в эволюционном процессе “макетный образец -> опытная партия -> серийное производство” схемотехника устройства обычно претерпевает значительные изменения. Часто подобные метаморфозы происходят и с конструктивом изделия.

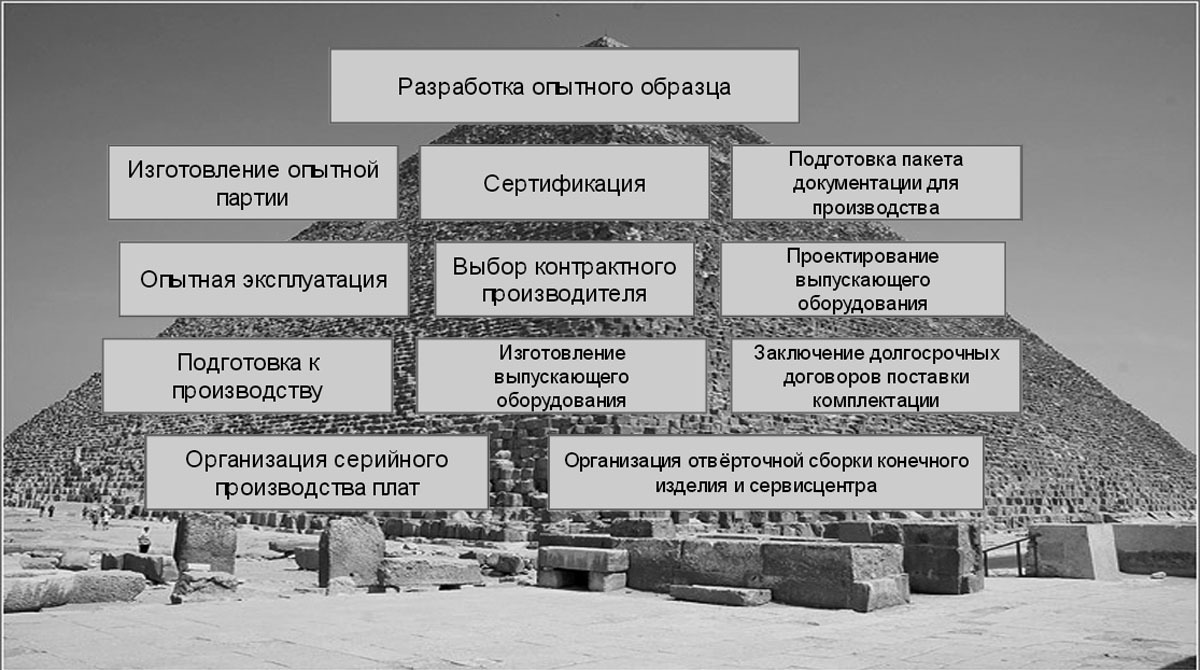

Процесс состоит из нескольких этапов в ходе которых обычно запускается несколько параллельных задач. Типичная пирамида организации выпуска нового электронного продукта средней степени сложности на базе контрактного производителя будет выглядеть примерно так:

Только учитывая необходимость всех приведённых на рисунке работ можно оценить как требуемый объём вложений в проект, так и время запуска массового производства. Принимая решение по исключению отдельных этапов из приведённого выше рисунка необходимо помнить, что цена исправления ошибок, сделанных на более высоких уровнях, растёт как минимум в геометрической прогрессии при опускании к основанию пирамиды. Практика показывает, что попытки сэкономить, скажем, на процессе разработки или опытной эксплуатации обходятся впоследствии очень дорого.

Затронутая мной тема слишком обширна, чтобы подробно осветить её в рамках одной статьи, поэтому моей целью было просто привлечь к ней внимание начинающих разработчиков и потенциальных инвесторов. Объяснить что нельзя просто прийти к контрактному производителю с работающим образцом и без хлопот и вложений получить серийный продукт.

Комментарии (44)

AIV_Electronics

24.06.2015 16:08+1Интересная статья. Автору спасибо. С выводами автора в целом согласен.

Тема, конечно, сложная, глубокая, необъятная. По постановке в серийное производство можно рассказывать очень долго. У каждого кто с этим сталкивался есть куча собственных историй когда случается то, чего уж никак нельзя было ожидать.

progchip666 Автор

24.06.2015 16:55К сожалению на Хабре по этой теме совсем мало информации. Я бы сказал/ что не только на Хабре. Я достаточно тесно общаюсь с контрактными производителями и очень удивляюсь прежде всего уровнем тестирования готовой продукции. Большая часть работы делается вообще вручную, иногда разработчики снабжают их простейшими «приспособами». Я попробовал порыть в этом направлении, нашёл немало фирм, которые специализируются на очень сложных и дорогих решениях на основе «летающих щупов», но к своем удивлению не нашёл готовых платформ — полуфабрикатов, ориентированных на использование в функциональных тестах, после недолгой кастомизации. Вам случайно не попадались подобные решения?

AIV_Electronics

24.06.2015 19:52+1Опыт в изготовлении и применении тестовых стендов у меня небольшой, но расскажу что знаю.

Все виденные мною стенды делались с нуля либо самой фирмой изготовителем, либо подрядчиком, который осуществлял монтаж плат. Использовались стенды как при приёмке готовой продукции от подрядчика, так и самим подрядчиком на выходном контроле. Логику работы стенда разрабатывает непосредственно разработчик изделия.

Сами стенды делались на базе подпружиненных контактов (Testing Probe). На алиэкспресс их полно. Например такие.

Их множество разновидностей. Бывают иголки (под них на плате ставят тестпойнты открытые от маски), бывают коронки (на контакты выводных разъёмов), бывают в отверстия и т.д.

Далее делается сам стенд, где снизу ставят такое игольчатое поле, а сверху делают либо опускающуюся каретку (на направляющих), либо просто направляющие, на которые насаживается плата, фиксируясь и поджимая контакты.

Снаружи к контактам припаивают все необходимые интерфейсы, внешние контроллеры и т.д. Осуществляют заливку прошивок тестовых, боевых прошивок и т.д. Всё делается через игольчатое поле.

Как раз случайно у меня завалялась фотка нашего стенда для тестирования модемов SIM900/800. Фото тут.

На фото не очень хорошо видно, поэтому объясню.

1 — неподвижная станина в которую вертикально вмонтированы поджимные иголки (на фото не видно, они под модемом по центру). Станина соединена при помощи подпружиненных направляющих вертикальных с кареткой 2 и крышкой 3. Каретка фрезерована из толстого текстолита по форме модема. В углубление на ней чётко без люфта кладётся модем. Далее он прижимается верхней крышкой 3. Крышка прижимает модем к каретке чтобы тот не болтался и так же прижимает каретку к станине. Крышка внизу защёлкивается. Т.е. положил модем в углубление, нажал на крышку и прижал его к иголкам.

Подобным образом выглядит большинство стендов которые я видел. Это еще довольно хороший вариант, т.к. тут есть качественные направляющие. Часто плата просто насаживается на штыри через крепёжные отверстия и прижимается к иголкам. Такие стенды имеет смысл делать, если у вас серии от сотен штук до десятков тысяч, но многое зависит от сложности тестирования и сложности платы.

Надеюсь эта информация будет полезной и поможет понять принцип изготовления стендов для не слишком больших партий.

progchip666 Автор

24.06.2015 22:34Спасибо.

Мой опытпрактическив точности повторяет Ваш.

С той только разницей, что я в своё время делал стенды для проверки/прошивки/настройки/ремонта автомобильных охранных устройств. Думал что сейчас уже появились полуфабрикаты для быстрого изготовления подобных стендов, но похоже что сегмент рынка до сих пор пуст, как это не удивительно!!!

AIV_Electronics

24.06.2015 22:55Может быть что то такое и есть, о чём мы не знаем.

Но есть ли смысл в таких быстрых конструкторах? У такого конструктора, на мой взгляд, сегмент был бы от 100 до 10000 устройств. На практике реально народ и в сериях по 10000 штук и более особо не парится и проверяют всю продукцию вручную. Для больших партий есть специальные автоматы по проверке.

progchip666 Автор

24.06.2015 23:20Возможно потому и не парятся, что с нуля достаточно сложно изготавливать без должного опыта.

Я бы сказал сегмент для партий от 1000 до 10000 штук.

Возможно для простейших устройств большого смысла нет. Но вот для устройств, которые требуют калибровки и индивидуальной настройки думаю очень даже есть.

У нас была широкая номенклатура и выпуск где то 1000-3000 тысяч изделий в месяц, в зависимости от сезона. Со всем справлялся один человек. А ведь комплексная проверка автосигнализации, тем более спаянной китайскими товарищами достаточно сложная штука, если делать её в ручную. А к ней надо ещё брелоки подшить, пейджеры. Кроме того существует не один тип прошивок. Словом вручную много мороки. А с нашими стендами получалось что на упаковку больше времени уходило чем на прошивку — проверку — регулировку.

При этом база была одна, которая к компу подключалось, а под каждое устройство своя голова.

AIV_Electronics

24.06.2015 23:26Диапазон от 100 штук я указал с расчётом на высокую сложность платы. Бывают случаи, когда контора выпускает мало, но очень дорого и сложно и проверки там тоже сложные. Особенно если это что-то для военных нужд. Но там обычно стоимость мало что значит. Могут и на летающие щупы поставить.

VT100

24.06.2015 23:15+1Вот мой пример контрольного стенда (3 или 4 штуки, с ними выпущено около 1500 приборов, проект загнулся по стечению нескольких обстоятельств не связанных с производством). Круглая плата с контакными площадками на нижней стороне укладывается в адаптер, центрируется двумя штифтами и прижимается сверху крышкой с байонетным креплением. Тестовые иголки — фирменные, EverettCharles.

Думал что сейчас уже появились полуфабрикаты для быстрого изготовления подобных стендов, но похоже что сегмент рынка до сих пор пуст, как это не удивительно!!!

Думаю, что слишком индивидуально всё, что-бы можно было делать какие-то полуфабрикаты (кроме IDC'шных разъёмов JTAG, которые и так почти в каждом ларьке есть).

Последний этап оптимизации — на номиналах.

+100500, делаю это даже на макетах для личного времяпрепровождения (при возможности). Для человека пригласившего меня, этот аспект моего творчества был весьма удивителен.

progchip666 Автор

24.06.2015 23:25В число полуфабркатов я бы включил наверно — интеллектуальные источники питания/тока, функциональный генератор, внутрисхемный программатор, релейные цифровые, аналоговые входы выходы. Всё это под управлением компьютера плюс корпус со съёмной крышкой для установки макета и набор иголок.

Собственно плату каждый делает сам под своё устройство, либо заказывает как кастомизированную опцию.

Ну и существует API для управления всем этим богатством. Или как вариант скриптовый язык.

Как вам такой вариант исполнения?

VT100

24.06.2015 23:41Вот ниже пишут про стенд на базе приборов Agilent. А имя производителям таких приборов — легион. Так-что не надо ничего разрабатывать, кроме небольшого количества (если без автоматической смены заготовок) механики, схемы соединения приборов и ПО для управления ими. Это вполне по силам, я думаю, и самим заказчикам.

В начале моей эпопеи предполагались бОльшие тиражи и на уровне «можно/нет» проговаривалась возможность функционального теста и настройки собранных плат прямо у контрактника (Альтоника). Ответили — можно.

alexpic

24.06.2015 23:51>> Так-что не надо ничего разрабатывать, кроме небольшого количества (если без автоматической смены заготовок) механики, схемы соединения приборов и ПО для управления ими

Это не совсем так, я немного упростил описание

В стенде в любом случае стоит плата – так просто удобнее. Например, нужно подключить к выходам нагрузку, или усилить сигнал датчика цветности или еще что-то. Качественная механика – приходит только с опытом. Например, если пробники при контакте с платой имеют хотя бы небольшой наклон, то их ресурс будет гораздо меньше. Это приводит к остановке производства, т.к. оператор не может обнаружить неисправность – нужно звать сервисника или инженера, который почистит или поменяет пробник. А сделать хороший адаптер для microUSB? Только после третьей попытки получилось такая конструкция у которой больше 10 тыс ресурс…

progchip666 Автор

25.06.2015 00:56А сделать хороший адаптер для microUSB? Только после третьей попытки получилось такая конструкция у которой больше 10 тыс ресурс…

.

Собственно именно это я и имел ввиду в том числе когда говорил про полуфабрикаты. В них можно было бы включить ещё и надёжные адаптеры для ходовых стандартных разъёмов.

Кстати может посоветуете элементарные удобные и надёжные адаптеры для зажима зачищенных от изоляции на концах проводов. В своё время стояла задача испытания модулей пельтье, долго искал, так и не смог найти.

Приятно, когда написание статьи приводит не только к моральному удовлетворению но и порождает интересную и полезную дискуссию!

alexpic

25.06.2015 08:20Для зажима проводов мы используем коннекторы E-Z-Hook. Если ресурс у стенда должен быть не большой, а размеры не ограничены – то отлично подходят клеммники для аудиосистем (знаете, такие красно-черные). Они дешевые и есть в любом ларьке. Про E-Z-Hook хочу предупредить: по чертежу кажется, что они с легкостью смогут прокалывать изоляцию провода. Но это не так, иглы там довольно тупые, нужно приложить усилие.

На одном из последних кабелей мы сделали обливку на ответном конце и теперь не нужно вставлять провода по одному. Это примерно на 70% сократило время тестирования.

alexpic

25.06.2015 09:36А, кстати, по поводу адаптеров для стандартных коммуникационных разъемов. Они у немцев тоже есть, но не стоят своих денег. Для microUSB мы используем брендовые коннекторы на кабель от Hirose. Их нужно разобрать и аккуратно вынуть защелки.

progchip666 Автор

25.06.2015 00:36Agilent отличная фирма и приборы можно по какому нибудь GPIB подсоединить. Есть и блоки питания от TDK-Lambda просто изумительные. Но боюсь стоимость такого решения будет запредельная.

Что касается контрактников, то они как и НАСТОЯЩАЯ ЖЕНЩИНА никогда не говорят НЕТ. Опять же вопрос времени и цены подобного решения. Ну и есть шанс что с ним вы окажетесь привязаны к одному контрактному производителю, что тоже не гуд. Особенно учитывая что Альтоника не самый дешёвый на сегодня вариант.

alexpic

24.06.2015 23:41+1Компаний с «полуфабрикатами» достаточно много:

— Ingun

— Finemetall

— ATX

Они изготавливают как пробники, так и оснастку для фикстур.

Есть китайские варианты, но на производстве я бы не стал ими пользоваться – надежность и качество не очень. Хороших не встречал.

progchip666 Автор

25.06.2015 00:46+1Да немецкая механика и иголки реально интересны. Немцы вообще знают толк в точной механике.

Ещё раз спасибо за наводку!

progchip666 Автор

24.06.2015 22:46Сами стенды делались на базе подпружиненных контактов (Testing Probe). На алиэкспресс их полно. Например такие.

Покупал раньше их по фарнелу. Только я не понял из вашей ссылки 20 с лишним баксов стоит она штука или сотня? Если одна то слишком дорого, если сотня — слишком дёшево!

AIV_Electronics

24.06.2015 22:58100 штук за 23 бакса. Я первую попавшуюся ткнул. Наверняка можно найти и еще дешевле.

А чему там стоить? Две трубочки и внутри пружинка. Китай такие штампует по цене скрепок.

progchip666 Автор

24.06.2015 23:10Я покупал много дороже.

Они же типа вроде золочёные, по крайней мере те, что я покупал.

Вы на алибабе лично их покупали? Качество нормальное.

AIV_Electronics

24.06.2015 23:15+1Там толщина золочения то… )))

Я лично покупал на AliExpress. Покупал разные. Качество нормальное. Претензий нет.

Алибабу не рекомендую. Могут кинуть.

Если есть возможность самому организовать вывоз из Китая, то лучше через TaoBao. Там будет еще дешевле.

progchip666 Автор

25.06.2015 00:03Ну да, я тоже имел ввиду AliExpress.

Просто кидалово бывают и там. На одно из них я вот нарвался вчера. В результате серьёзно зависает проект. С доставкой то сейчас нормализовалось, но вот прислать совсем не то и не так работающее могут легко.

monah_tuk

25.06.2015 13:36+1Аутсорсим для одной Канадской компании (софтовая часть их продуктов), крендл на подпружиненных контактах используется не только на тестовой станции, но и для разработки софта: появляется JTAG как для ARM так и для FPGA, однонаправленный UART (для логов), часть контактов для и разъёмов не используется (используется для других продруктов/тестовых станций), часть возможна для использования при прототипировании (например закорачивая пару контактов на плате мы можем обойти загрузку из EEPROM и т.д.). Он же потом может использоваться для восстановления в сервисных центрах. Плюс используется один для нескольких продуктов в одном форм-факторе. Очень удобно.

Кстати, для самотестирования была сделана упрощенная прошивка и утилита для PC (Win/Lin/Mac, так получилось, что одним махов всё :)), как оказалось, такую связку получилось использовать и для части тестов на тест-станции.

Вот несколько фотографий, прошу прощение за качество, фотографировал на лапоть:

Скрытый текстМатплата и устройство (справа):

Устройство в матплате:

Подпружиненные контакты:

Ответные контактные площадки (и доработка :))

progchip666 Автор

25.06.2015 14:14Похоже надо готовит материал на статью по функциональным тестам. :)

alexpic

24.06.2015 23:29+1Мы на производстве 100% изделий тестируем в адаптерных стендах, которые сами разрабатываем и изготавливаем.

Базу, пробники, фурнитуру берем у Ingun, Finemetall или ATX. Конструкцию и платформу делаем сами. Проверяем все, начиная от цвета и интенсивности светодиодов, заканчивая всеми внешними разъемами. Измерительное оборудование – модульные системы сбора данных от Agilent, но на самом деле тут подойдет любой программируемый измеритель, даже Arduino.

Если интересно, могу подробнее рассказать.

progchip666 Автор

25.06.2015 00:52Agilent это просто сказка. До сих пор храню приятные воспоминания от работы с их осциллографами и спектроанализаторами. К сожалению сейчас пришлось перейти на технику попроще, но это как после мерседеса пересаживаться в запорожец. Вроде тоже едет, но удовольствия от общения с ним не доставляет.

Oleg_Sh

24.06.2015 18:46А поясните, пожалуйста, вот этот момент:

Вклад буквально каждого лишнего цента в себестоимость одной платы, возрастает многократно при подобных объёмах и стремится к размеру моего сегодняшнего месячного дохода, поэтому данные вопросы имеют очень большое значение.

Неоднократно слышал подобное. Что на больших партиях производитель за копейку удавится, и этим оправдываются какие-то дикие решения.

Я никогда не занимался производством, и рассуждаю из общих соображений. Мне кажется так: ОК, 1 цент на партию в 100 тыс дает тысячу долларов экономии. Но потенциальные проблемы (задержки производства из-за необходимости переделать, ухудшение функционала, бОльшее число отказов, ...) тоже умножаются на 100 тыс. Более того, эта тысяча долларов на фоне стоимости производства партии будет совершенно не видна. Так почему же производители идут на риски и переделки ради нее?

progchip666 Автор

24.06.2015 22:43На мой взгляд есть разумные переделки, которые делаются по результатам эксплуатации и не всегда в сторону упрощения конструкции, а есть совершенно неоправданные.

Неоправданными грешат китайцы. Как я понимаю дело достаточно часто обстоит следующим образом. Разработчик проектирует устройство за определённую сумму.

По хорошему в случае организации массового призводства нужно заключать с ним контракт на сопровождение разработки, но это редко делают.

В результате устройство попадает в руки к китайским кудесникам, причём по полному циклу — закупкой комплектации и изготовлением плат занимаются также они. Авторский контроль исчезает, а китайцам платят фиксированную сумму за готовое устройство. Стремясь сэкономить лишний цент они начинают безДумную оптимизацию методом псевдонаучного тыкаближайшая аналогия — идущая полным ходом оптимизация здравоохранения в нашей стране.

Устройство с каждой итерацией работает всё менее надёжно и вскоре начинаются серьёзные проблемы…

AIV_Electronics

24.06.2015 23:06+2Инвестор, который даёт деньги, их

почти всегдаочень хорошо умеет считать. Поэтому он может потратить миллион долларов на партию и при этом абсолютно разумно хотеть сэкономить пару тысяч.

Тем более не стоит забывать, что каждый цент себестоимости производства товара многократно увеличится на прилавке для конечного покупателя. На этот цент сам производитель накрутит минимум 30-50% прибыли. Потом диллер умножит на 2. И мелкая розница еще на 1,5. В результате этот цент превратился в 4-5 центов, что снижает привлекательность товара для покупателя. А если это не цент, а доллар?

progchip666 Автор

24.06.2015 23:11Тем более не стоит забывать, что каждый цент себестоимости производства товара многократно увеличится на прилавке для конечного покупателя.

Очень точно подмечено! Про этот то аргумент я и забыл упомянуть!

gleb_l

24.06.2015 23:13+2Хороший пункт про уменьшение номенклатуры элементов (то есть длины BOM) — кроме экономии на увеличении количества однотипных элементов, еще при ручном монтаже уменьшает вероятность ошибки, увеличивает скорость (касса становится меньше), а при автоматическом *по идее* должен увеличивать скорость или при той же скорости требовать более дешевых станков с меньшим количеством параллельных кассет с лентами элементов (последнее чисто догадка, так как практического опыта работы с автомонтажом у меня нет)

И абсолютно верное отмечено, что ради сокращения BOM можно пойти на изменение в схемотехнике, унифицируя все, что некритично, пересчитывая делители, RC-цепи итд, используя переходы транзисторов вместо диодов, и даже на усложнение программной части ради сокращения количества элементов.

В 90-е годы, когда я занимался изготовлением АОНов, оптимизация количества номиналов резисторов и конденсаторов (а их там было совсем немного) позволила существенно сократить цикл монтажа и отладки и упростить закупку комплектующих на рынке

AIV_Electronics

24.06.2015 23:22Так же важным является повышение технологичности монтажа, о чём автор упомянул. Например, в России выводные компоненты в 99,9% случаев паяют вручную. Стоимость точки ручной пайки несоизмерима со стоимостью точки пайки на автомате.

Я, например, уже многие годы активно стараюсь не использовать выводные элементы, если это возможно.

progchip666 Автор

24.06.2015 23:31Вы немного отстали от жизни.

Неделю назад зашёл в гости к своему знакомому контрактному производителю и ахнул. Он арендовал два этажа, а остался один. Сидит в подмосковье. Он ещё год назад перевёз свой сборочный автомат с большой производительностью в Тулу. А тут поувольнял всех монтажников, оставил только одного опытного человека на ремонт-тестирование.

Оказалось они запустили линию селективного монтажа в Туле. Китайскую дешёвую. Работает с некоторыми чудесами, но оказалось много выгоднее чем монтажников держать. В Туле большинство тоже поувольняли.

Единственная ручная операция — набивка выводных компонентов в платы. Это автоматы пока дёшево и качественно как ни странно делать не могут!!!

monah_tuk

25.06.2015 12:52МП42Б… аж слезу пробило

ЗЫ моё добро (утилизировано): htrd.su/wiki/zhurnal/2009-09-20_18.23_raritety#starye_radiodetali

progchip666 Автор

25.06.2015 13:12особенно понравился кондюк на нижней фотке на 200 пф. Никогда такой формы выводов не видел!

monah_tuk

25.06.2015 13:49там где такие видел не из ЗИПа: навесной монтаж поголовно (точнее на шпильках). Там кондёр крепился болтами к шпильке, а в углубление контакта (эдакий кнехт) опционально накручивался провод или вывод другого элемента и пропаивалось.

monah_tuk

25.06.2015 13:54+1и да, военные :) старая аппаратура и такие вот выброшенные ЗИПы в моё детство были единственным источником радиодеталей.

Кстати, было замечено, что самым популярным тразистором у вояк был МП16Б, а в любительских схемах МП42Б (потому и заменялся, по возможности, на 16 (часто прокатывало, но тогда это делалось чисто на удачу), потому как достать 42 было нереально для меня).

progchip666 Автор

25.06.2015 14:17У нас МП39 рулил.

Верхом совершенства были КТ315

Из ВЧ наиболее ходовые П401, 422. Крутяк — ГТ311.

Да, были времена!

WondeRu

Пользуетесь каким-либо спецсофтом (кроме Excel) для расчета себестоимости и стоимости партии?

progchip666 Автор

К стыду своему нет, а вы можете что нибудь порекомендовать?

WondeRu

К сожалению, ничего на ум кроме как 1С: УПП не приходит

progchip666 Автор

Я в первую очередь всё таки разработчик и стараюсь по возможности не погружаться слишком глубоко в бумажную работу, решая вопросы комплектации на уровне «глобальных» вопросов, типа регистрации проектов. Рутиной

в моём пониманиистараюсь загружать специально обученного человека. Конечно получается не всегда и разного рода конфликты и накладки приходится лично разруливать.AIV_Electronics

Тут как раз недавно была тема по расчёту стоимости компонентов.