Привет, Хабр и его уважаемые читатели!

Мне повезло. Я работаю в большой металлургической компании, где ценят инновации, есть современное оборудование, хорошая лабораторная база, партнеры по всему миру. Но это совсем не означает, что внедрить и сделать востребованным новый инструмент исследований было просто. Хочу рассказать, почему мы занялись этой темой, с какими препятствиями сталкивались, каких результатов удалось достичь и куда хотим развиваться. Особое внимание я уделю вопросу, зачем с численным моделированием мы пришли к нашим клиентам. Добро пожаловать под кат!

Идея применения численного моделирования для повышения эффективности процессов производства проката и его переработки впервые возникла у нас в 2010 году в рамках обмена опытом с металлургической компанией из США. На тот момент наши заокеанские коллеги имели группу в составе 4 инженеров, привлеченных из автомобильной промышленности, и уже более 10 лет выполняли проекты для большой тройки американских автопроизводителей – Ford, General Motors и Chrysler. Наличие сильной инженерной команды и предложение поставщиком стали решений по снижению массы и повышению безопасности автомобилей, являлось в США одним из ключевых факторов закупки для автопроизводителей.

Следующие 5 лет мы доказывали и обосновывали необходимость внедрения аналогичных инструментов у нас, покупки компьютеров и программного обеспечения, обучения персонала. Это были «темные времена» в нашем проекте. Чаще всего приходилось отвечать на такие вопросы:

- вокруг достаточно компаний и университетов, которые сделают это быстро, качественно и недорого, зачем делать это внутри компании?

- на рынке достаточно высококвалифицированных опытных специалистов, зачем учить своих сотрудников?

- наши клиенты уже имеют современные инжиниринговые центры, лучшее программное обеспечение и специалистов, чем мы сможем им помочь?

Мы системно, неделя за неделей разбирались с этими и похожими вопросами, знакомились с участниками рынка – разработчиками и дистрибьюторами программного обеспечения, университетами, инжиниринговыми центрами клиентов. Главные выводы, которые мы сделали:

- на рынке есть компании и специалисты, которые готовы проанализировать численными методами любые процессы, но из них единицы готовы переодеться в спецодежду, надеть СИЗ, сходить с нами на реальное производство, посмотреть на процесс, обсудить постановку задачи, варианты упрощения, предложить гипотезы. Еще меньше компаний готовы нести ответственность за результат внедрения предложенных решений;

- на рынке совсем нет компаний и специалистов, имеющих большой опыт численного моделирования процессов черной металлургии;

- вложения в программное обеспечение, обучение персонала, компьютеры легко окупаются за 2 года при сравнении с потенциальной стоимостью покупки таких услуг.

Основным достижением наших «темных времен» стала огромная сеть знакомств с потенциальными внешними партнерами в России и за рубежом.

В 2015 году мы достигли своей цели – начали учиться, получили наш первый расчетный компьютер – Dell Precision T7600 с 8 ядрами и 16 Гб оперативной памяти на борту, и первую лицензию.

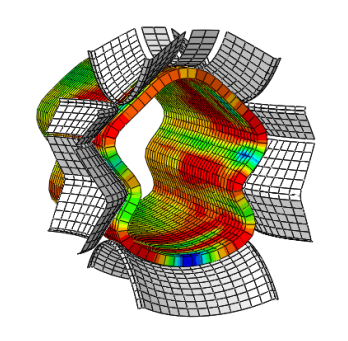

Наш первый расчетный компьютер. Он и сейчас исправно работает у нас, считает процессы формовки труб и профилей – пример был на заглавной картинке

Еще при первых знакомствах с клиентами мы увидели, что существует серьезный дефицит информации о физических свойствах материалов. Наша компания стала первым в России и четвертым в мире производителем стали, который системно предоставляет своим клиентам информацию о специальных свойствах продукции, необходимых для цифрового проектирования и оптимизации изделий.

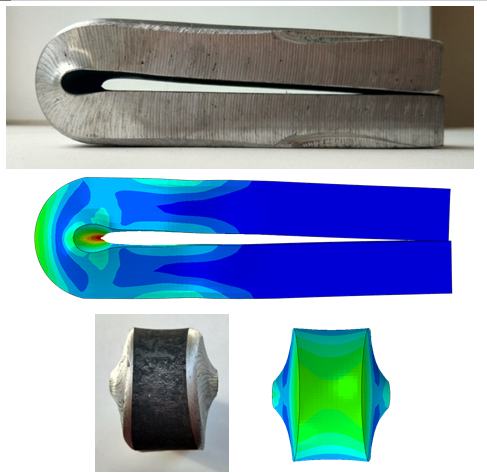

Результат испытания на изгиб в лаборатории и результат моделирования этого испытания

Уже в первые 6 месяцев работы нам удалось отказаться от двух ранее запланированных работ с внешними партнерами и выполнить их самостоятельно. Экономический эффект составил несколько миллионов рублей.

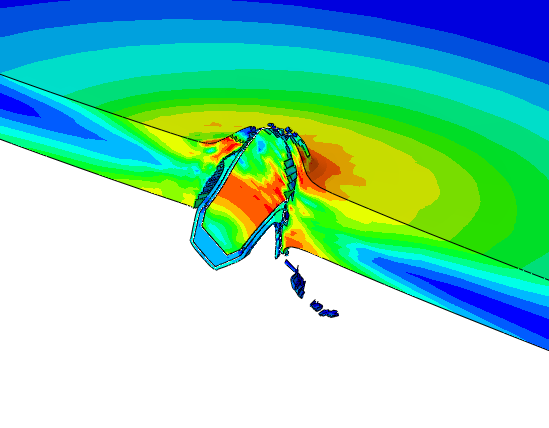

Одна из первых работ – модель испытаний стального проката на пулестойкость, позволяет на основании механических свойств определить соответствие материала требованиям по пулестойкости, рассчитать минимально допустимую толщину брони, оптимизировать геометрию изделия для повышения защитных свойств

Сейчас в нашей команде 4 высококвалифицированных инженера в области численного моделирования процессов производства и переработки стали. Мы используем программное обеспечение ведущих мировых разработчиков Dassault Systemes, ANSYS, Autoform, сотрудничаем с 35 российскими и иностранными партнерами, в том числе – разработчиками и дистрибьюторами программного обеспечения, инжиниринговыми центрами, университетами. Среди освоенных направлений моделирования – процессы горячей и холодной прокатки, производства специальных труб и профилей, расчет строительных конструкций, штамповка автомобильных деталей и элементов кровельных систем. Одним из успешно освоенных направлений – моделированием плоскостности проката и внутренних напряжений после прокатки, правки и резки занимается всего несколько компаний в мире.

В настоящее время в работе находится ряд задач с большими перспективами применения. Модель испытаний на огнестойкость позволит воспроизвести реальные испытания, которые необходимы для получения разрешения на использование новых профилей или конструкций при строительстве. Этот инструмент даст возможность до проведения испытаний с высокой точностью определить его результат, провести оптимизацию механических свойств проката, сечения профиля и пакета огнезащиты для обеспечения требуемых уровней огнестойкости. Планируется использование этой модели для продвижения новых видов продукции нашей компании, разработки новых строительных материалов, в том числе совместно с клиентами компании.

Моделирование передачи и поглощения вибрации предоставляет возможность оптимизации несущих конструкций оборудования, работающего в условиях высоких вибрационных нагрузок с целью повышения надежности и увеличения межремонтных периодов. Пилотная модель разрабатывается примере применяемого у нас оборудования. Повышение устойчивости к вибрации может быть обеспечено как геометрической оптимизацией конструкции, так и применением вибропоглощающих материалов, в том числе – стальных. Аналогичная модель может быть использована при проектировании жилых зданий на металлокаркасе с целью улучшения звукоизоляции при снижении затрат на звукоизолирующие материалы.

Мы точно знаем, что численное моделирование процессов применяется или внедряется в очень многих компаниях и уверены, что у нас достаточно тем для обсуждения и обмена знаниями. Мы готовы писать подробнее о наших проектах и используемом программном обеспечении, рассказать об особенностях проектного управления и обмена знаниями в нашей команде, где и как мы учимся и многом другом. Пожалуйста, сообщите в комментариях, интересна ли такая тема для сообщества Хабр? Будем благодарны за вопросы, постараемся на них ответить.

Комментарии (27)

aleksandros

13.12.2018 20:23Печально, что со своими специалистами всё плохо. Не говоря уж про ПО.

OlegKopaev Автор

14.12.2018 00:57Думаю, что за последние годы есть хороший прогресс со специалистами — многие компании обучают своих конструкторов и инженеров, разработчики и дистрибьюторы ПО начали активно сотрудничать с Университетами. Про ПО тоже есть чем гордиться — QForm, Полигон.

sevmax

14.12.2018 00:17Было бы интересно почитать более подробные статьи о конкретных реализациях!

Продолжайте публиковаться, пожалуйста.

kjkjkljklj

14.12.2018 00:45Изображения из SolidWorks? Если да, то забавно. Потому что модуль симуляции для него разрабатывают именно на таких рабочих станциях — Dell Precision T7600. И разрабатывают его в Москве :)

OlegKopaev Автор

14.12.2018 00:47Изображения из Simulia Abaqus, ну а компьютер и образец металлопроката просто сфотографированы.

fse

14.12.2018 02:29Побывав на конференции в концерне Алмаз-Антей буквально месяц назад, несколько раз услышал: ребята, используем численные методы моделирования. В частности, диссертации почти обязательно должны сопровождаться подобными материалами. Считаю, что это совершенно обосновано, а моделирование физических процессов способно серьёзно приблизить разработчика к оптимальным методам решения.

Из личного опыта недавно — вычисление фактических траекторий распространения ЭМВ в тропосфере (заместо использования известных формул) позволило В РАЗЫ повысить измерительную точность, что подтверждается экспериментально и по модели. Что характерно, формулы не плохие, просто они годились для своего времени.

radonit

14.12.2018 12:48Есть поверочные и проектировочные расчёты, для вторых формулы использовались используются и будут использоваться очень долго, т.к. быстро считают и за короткое время можно кучу вариантов прогнать, но да, будет менее точно. Когда выбран окончательный вариант можно уже и к МКЭ, CFD перейти, и оптимизацией заняться.

Про формулы, есть такие пакеты как Amesim, dimola, modelica использующие одномерные дифференциальные уравнения, вполне себе в строю и развиваются.

Victorius

14.12.2018 11:18Правильно ли я понял, что Вы используете одну из CAE-систем представленных на рынке и при помощи неё, производите моделирование и расчеты?

Вы используете отечественное ПО или зарубежное? И еще животрепещущий вопрос, а где обучаете своих сотрудников?

OlegKopaev Автор

14.12.2018 11:37Да, верно. Мы используем несколько CAE систем, в зависимости от задачи, и при помощи их проводим расчеты. Для механики твердых тел — Abaqus, для гидродинамики — Ansys, для специфических задач штамповки — Autoform. Обучение как правило проходит у разработчиков ПО, можно заказать индивидуальные курсы только для своих сотрудников, но почти у всех есть групповые курсы для сотрудников разных компаний по наиболее популярным темам.

Victorius

14.12.2018 11:48Вопрос связан с политикой. Допустим введут ограничение на покупку зарубежных CAE-систем, что делать будете?

Наши отечественные аналоги способны удовлетворить потребность в подобных вычислениях?

OlegKopaev Автор

14.12.2018 13:28Риск введения внутренних ограничений на покупку иностранного ПО для частных компаний считаю низким. Но мы серьезно прорабатывали другой вопрос — риск введения ограничений на поставку специализированного ПО в Россию. Возможный, но не 100% вариант защиты — бесконечные (с неограниченным сроком использования) лицензии и детальная проработка договоров на поставку и лицензионных соглашений. Главная потенциальная проблема тут — остаться без обновлений при введении ограничений, но это лучше чем остаться без ПО.

OlegKopaev Автор

14.12.2018 21:16Извините, я упустил Ваш второй вопрос. Если представить себе самый жесткий вариант — невозможность использования иностранного ПО, то да, будем решать такие задачи на отечественных аналогах. Вероятно, потребуется время для адаптации, но это возможно. Я считаю, что основное отставание не в технических возможностях, а в широте клиентской базы, накопленном опыте и функционале для решения широкого спектра практических задач. Например, для моделирования процессов выплавки и внепечной обработки жидкой стали в мире в основном используется Ansys Fluent, когда мы начинаем какой-то новый для нас проект — не нужно изобретать велосипед, с большой долей вероятности аналогичную задачу уже кто-то решил до нас. При этом перенос найденного способа решения в другое ПО может быть проблематичным. С другой стороны — у нас есть успешный опыт решения совместно с российским разработчиком ПО задачи по кристаллизации стали (непрерывный процесс, с учетом механических и температурных деформаций, фазовых переходов, изменения плотности и т.д.), в мире не удалось найти готового коммерческого продукта для решения такой задачи.

tvr

14.12.2018 12:21Какая красота! Не совсем в тему, но почему-то сразу вспомнилась курсовая по расчёту вала на прочность и жесткость из лохматых 90х.

Эхх, до чего дошёл прогресс, приятно видеть именно прикладное применение численных методов.

devlind

14.12.2018 13:15Пишите обязательно — очень интересная тематика. Сам недавно начал самостоятельно изучать моделирование физ. процессов с использованием Comsol Multiphysics.

furtaev

14.12.2018 17:44Следующие 5 лет мы доказывали и обосновывали необходимость внедрения аналогичных инструментов у нас, покупки компьютеров и программного обеспечения, обучения персонала. Это были «темные времена» в нашем проекте.

-Это называется повезло?

OlegKopaev Автор

14.12.2018 20:12Ну да, именно так. Я вполне допускаю, что в другой компании это могло занять 10 лет или вообще закончиться ничем.

Sabbaot

14.12.2018 20:28А учитывается ли, допустим, изменение температуры и, вследствие этого, изменение деформационного поведения материала из-за фазового перехода, рекристаллизации, а также упрочнения, локализации деформации, деформационного разогрева.

P.S.Эта тема мне очень интересна и я только погружаюсь в нее. по специальности — материаловед (жаропрочные сплавы), по хобби — чуть программирую (c#/python). Хотелось бы на практике моделировать локальную деформацию жаропрочных сплавов.

OlegKopaev Автор

14.12.2018 23:26Что-то пошло не так и ответ оказался отдельным комментарием (14 декабря в 20:52)

OlegKopaev Автор

14.12.2018 20:52Добрый вечер! Отвечу применительно к Abaqus, в других продуктах могут быть особенности: да, все это учитывается, свойства могут быть заданы в зависимости от температуры и степени деформации. На практике обычно не реализуется прямая связь с фазовыми переходами и рекристаллизацией, вместо этого проводятся испытания материала на растяжение и/или сжатие при различных температурах (20, 100, 200,… градусов) с построением зависимости напряжения от деформации, там же оценивается упрочнение. Полученные результаты задаются в свойствах материала как поле зависимости от температуры. В Autoform, например, при решении задачи горячей листовой штамповки в качестве исходных данных используются дополнительно температуры фазовых переходов и CCТ-диаграммы.

SmartyTimmi

15.12.2018 20:58+1Очень интересно посмотреть на модели и применяемые методы, обязательно продолжайте!)

MMik

Интересно, продолжайте. Спасибо.