Раньше при старте автоматизации ставились цели и сроки завершения работ по автоматизации. С некоторых пор у автоматизации нет ни начала ни конца.

Конечно, Индустрия 4.0 — это маркетинговая акция в условиях, когда программы стали покупать существенно меньше и усилилось недовольство ценой за лицензии и поддержку.

Правда и то, что правильный состав датчиков позволяет принимать обоснованные решения.

Принципиальный вопрос: что первично — решаемые задачи или данные?

Далее рассматривается подход, позволяющий рационально воспользоваться потенциалом Индустрии 4.0 и избежать чрезмерных затрат.

Кроме того, цель предлагаемого подхода — не попасть в ловушку ERP: сделаем «единый источник правды», что решит большинство задач бизнеса.

Инстаграм

1. Модель ГОКа за 50 человека*часов.

Ниже приведена имитационная модель Ковдорского ГОКа, сделанная на основе его принципиальной структурной схемы. Модель была сделана за 40-50 человеко*часов (неделя). Она позволяет получить общую производственную картину, а также составить перечень актуальных задач и необходимые для них данные.

Сравните цену альтернативы: обследование, проект, новая система для управления датчиками (политика вендоров) — еще одна к тем, что уже имеет компания. Плюс внедрение, связывание и согласование всех существующих бизнес-процессов.

Обогатительную фабрику горно-обогатительного комбината (ГОК) можно представить в виде системы последовательно и параллельно соединенных модулей (узлов), имеющих изменяющиеся характеристики пропускной способности и значений индикаторов в зависимости от режима работы.

Схема обогатительной фабрики ГОК:

Входные данные поступают на разных позициях и соответствуют историческим или прогнозируемым временным рядам.

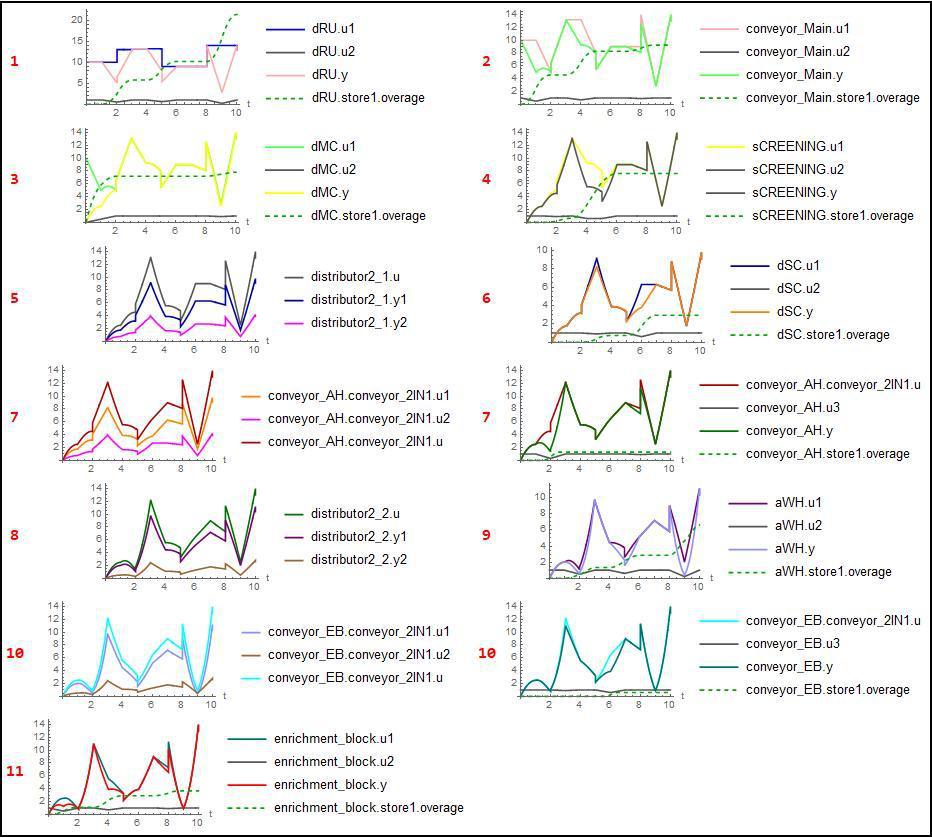

Далее приведены результаты моделирования по разным обстоятельствам.

Результаты последовательно соответствуют этапам (красный номер на графиках):

- дробильно- перегрузочный узел;

- магистральный конвейер;

- среднее дробление;

- грохоты;

- разделение руды после просеивания на два потока: в мелкие дробилки и на конвейер на усреднительный склад;

- мелкие дробилки;

- конвейер на усреднительный склад;

- разделение руды на два потока: на усреднительный склад и в конвейер в корпус обогащений;

- усреднительный склад;

- конвейер в корпус обогащений;

- корпус обогащения;

Цвет итогового выхода одного этапа соответствует цвету входа следующего этапа.

Пунктирные линии показывают время простоя.

Синий цвет — исходное поступление руды. Красный цвет — итоговая выработка.

Рассмотрим некоторые режимы работы ГОК.

1. Поступление руды постоянно, но с периодическим уменьшением объема.

Выше — сводка, ниже расшифровка по участкам.

2. Перерывы в работе дробильно-перегрузочного узла при постоянной подаче руды.

Сверху — сводка, снизу детализация.

Можно смоделировать и другие режимы. Таблицы, входящие в узлы на исходной схеме ГОК, обозначают интерфейс асинхронного использования исторических или прогнозных данных.

Пока что модель больше нацелена на прогнозирование и решение проблем ремонтов.

Ей не хватает экономики и экономических задач.

Можно предложить следующую задачу.

Необходимо обеспечить некоторый объем руды определенного качества к определенному сроку, что обусловлено договором, формированием отгрузки или другими факторами.

Во-первых, надо обеспечить требуемое качество.

Во-вторых, надо учитывать размер поступающей руды.

Чем при этом можно управлять? Производительностью конвейера и путями движения руды.

Чем выше скорость — тем больше затрат энергии и изнашиваемость оборудования.

Управление путями движения требует больше организационных мероприятий и необходимых данных.

Итак, получаем экономическую задачу при существующих производственно-коммерческих ограничениях.

Повышение производительности ведет к затрате дополнительных ресурсов: энергии и затрат на обслуживание и ремонт. На другой стороне доход и/или штрафы от задержек и неудовлетворительного качества.

При наличии явно поставленной задачи становится ясным, какие датчики и где необходимо установить.

Такой подход даст возможность подразделению АСУТП компании произвести модернизацию в соответствии со стандартами Индустрии 4.0 своими силами.

mixsture

Я не очень понял, как вы теоретическую модель конвеера с внедренной ERP сравниваете? Думаю, эта модель где-то в районе этапа «обследование» находится. Все остальное то все равно надо делать.

Да, только их время тоже не бесплатное. А проблема то обычно в том, что покупка ERP чем-то схожа с покупкой авто — покупать (достраивать) его по частям намного дороже, чем заранее купить со всей комплектацией.