Часть 2: Роботизация бизнес-процессов

Часть 3: Волшебные интерфейсы и оживление железа

Часть 4: Автоматические личные кабинеты и чат-боты

Часть 5: Автоматизация на производстве (в этой публикации)

Часть 6: Траблшутинг на предприятии

Автоматизация на производстве - это оргомное поле для бесконечных улучшений. Частично я уже затрагивал эту тему в третьей части (на примере электронной очереди для грузового автотранспорта и контуре автоматического взвешивания машин на коммерческих весах). В этой публикации расскажу ещё о двух кейсах.

Тюнинг вилочного погрузчика для ускрения в 1,5 раза отгрузки паллет со склада готовой продукции

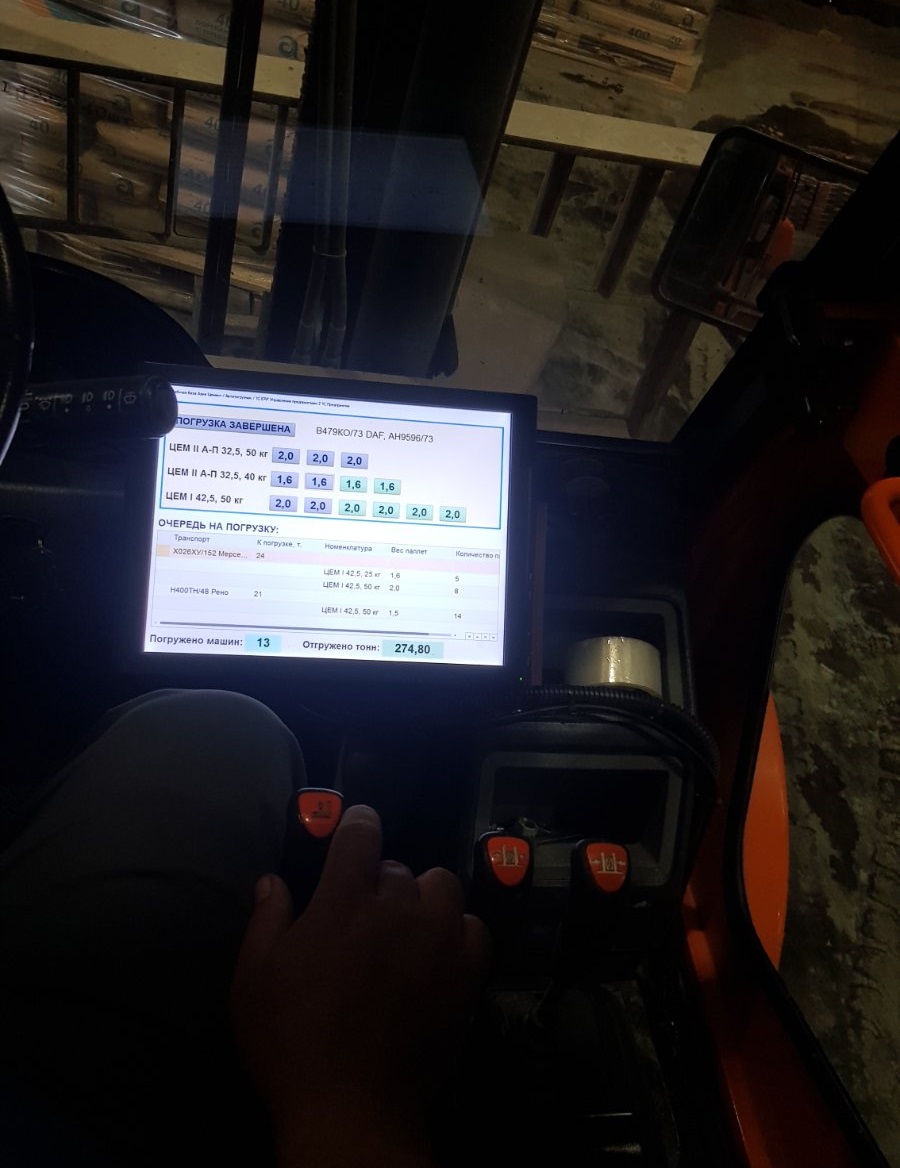

Сразу показываю, как выглядит вилочный погрузчик, чтобы не возникало вопросов.

Еще фото погрузчика в процессе отгрузки паллет со склада

Зачем мы вообще взялись за вилочный погрузчик?

Основная проблема заключалась в том, что водитель вилочного погрузчика фактически не мог начать выполнение отгрузки по очередному заданию без участия кладовщика:

Когда еврофура приезжает на склад для погрузки, на руках у водителя обычно есть только бумажный талон со спецификацией номенклатуры для отгрузки.

Талон получает кладовщик и дает задание водителю вилочного погрузчика о том какие паллеты, в каком количестве и в какую еврофуру отгружать со склада.

Сюда же накладываются и простои вилочного погрузчика, потому что кладовщик не всегда находится на месте (например, занят на приемке материалов).

Следовательно, "узким горлышком" является кладовщик, который выступает связующим звеном между водителем еврофуры и водителем вилочного погрузчика.

Родилась новая идея, как ускорить отгрузку: оснастить кабину виловного погрузчика сенсорным экраном, чтобы водитель оперативно получал на нем новые задания на отгрузку, мог их начинать и завершать самостоятельно (проект под кодовым названием "TESLA").

Есть конечно и альтернативный вариант: купить еще один вилочный погрузчик. Но это совершенно другие затраты, включая наем 4-х сменных водителей для осуществления ежедневной круглосуточной отгрузки.

Какую схему мы придумали для реализации этой идеи:

При въезде на территиорию завода водителю еврофуры выдается возвратная магнитная карточка, на которую записан идентификатор задания для отгрузки.

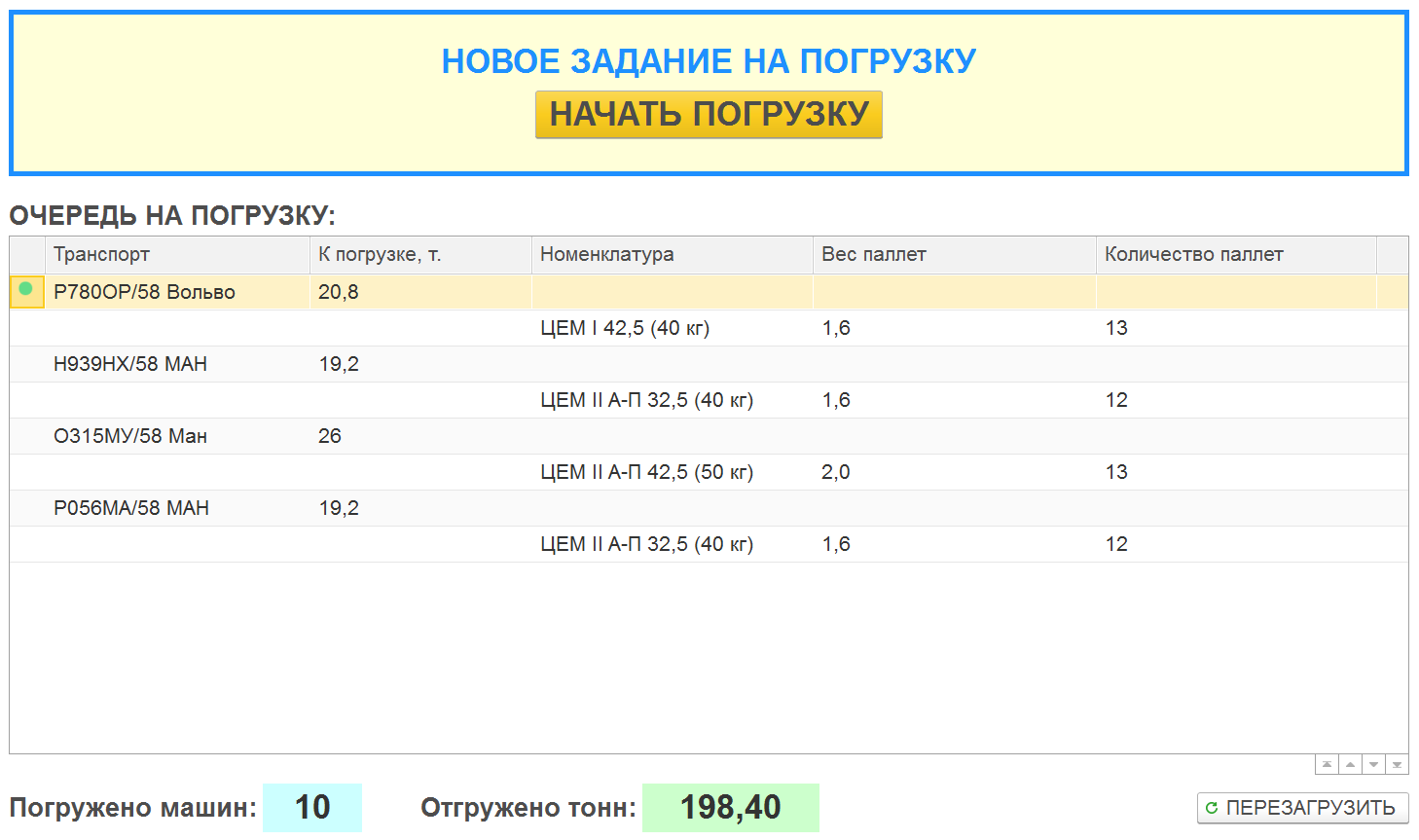

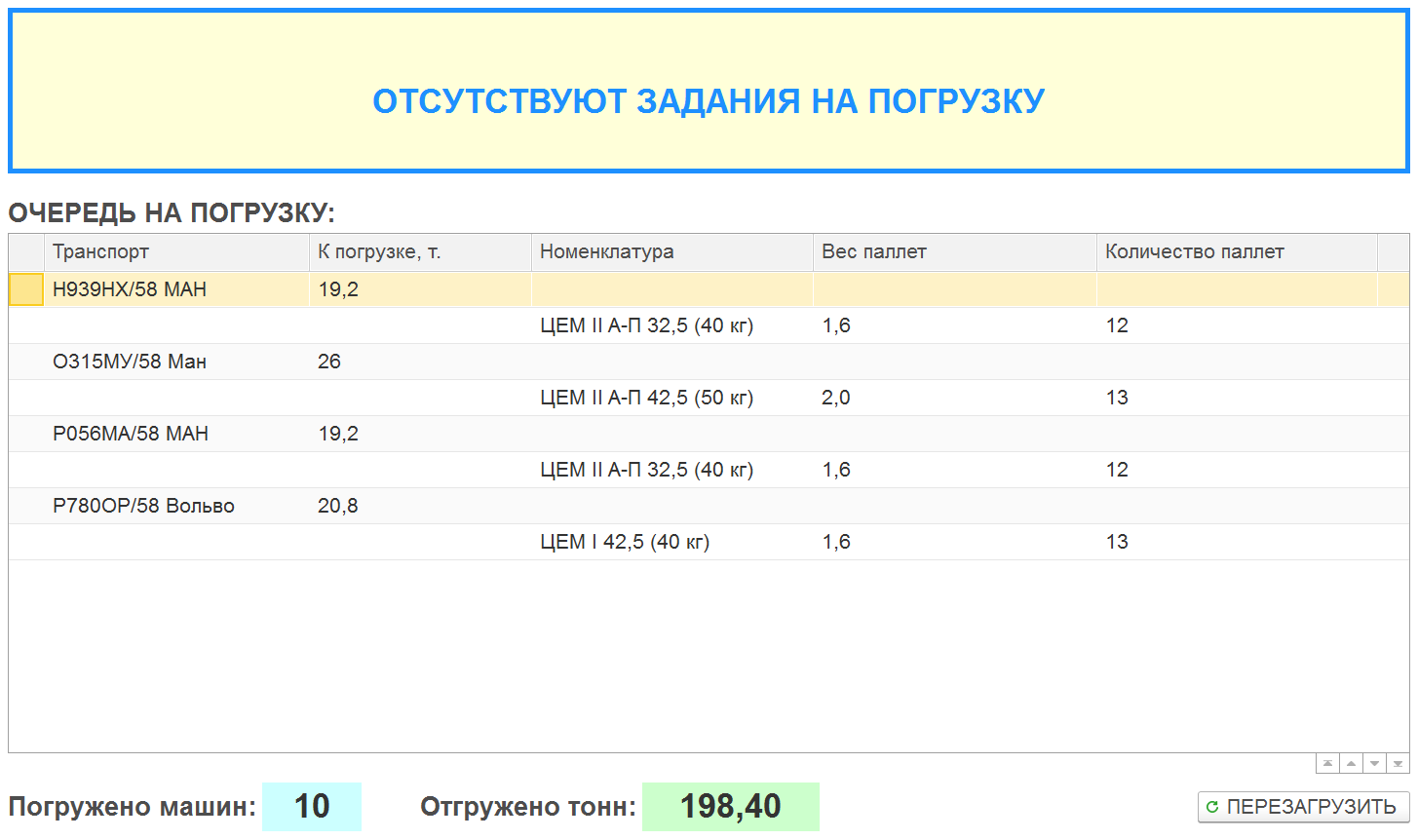

Водитель вилочного погрузчика видит на сенсорном экране очередь из заданий к погрузке по выданным магнитным карточкам.

Водитель еврофуры приезжает на склад готовой продукции и прикладывает магнитную карточку к считывателю.

Водитель вилочного погрузчика видит на сенсорном экране текущее задание со спецификацией и начинает отгрузку.

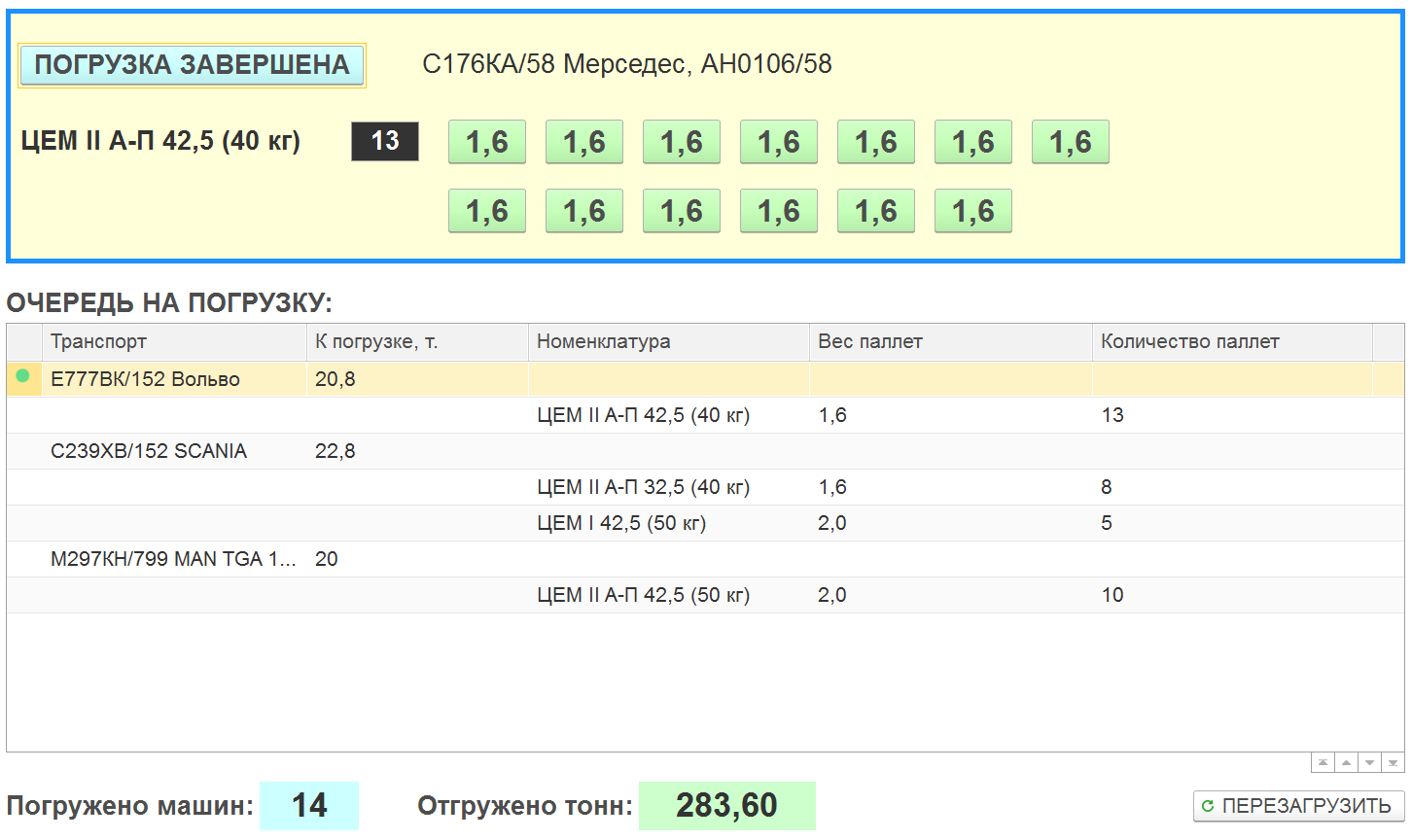

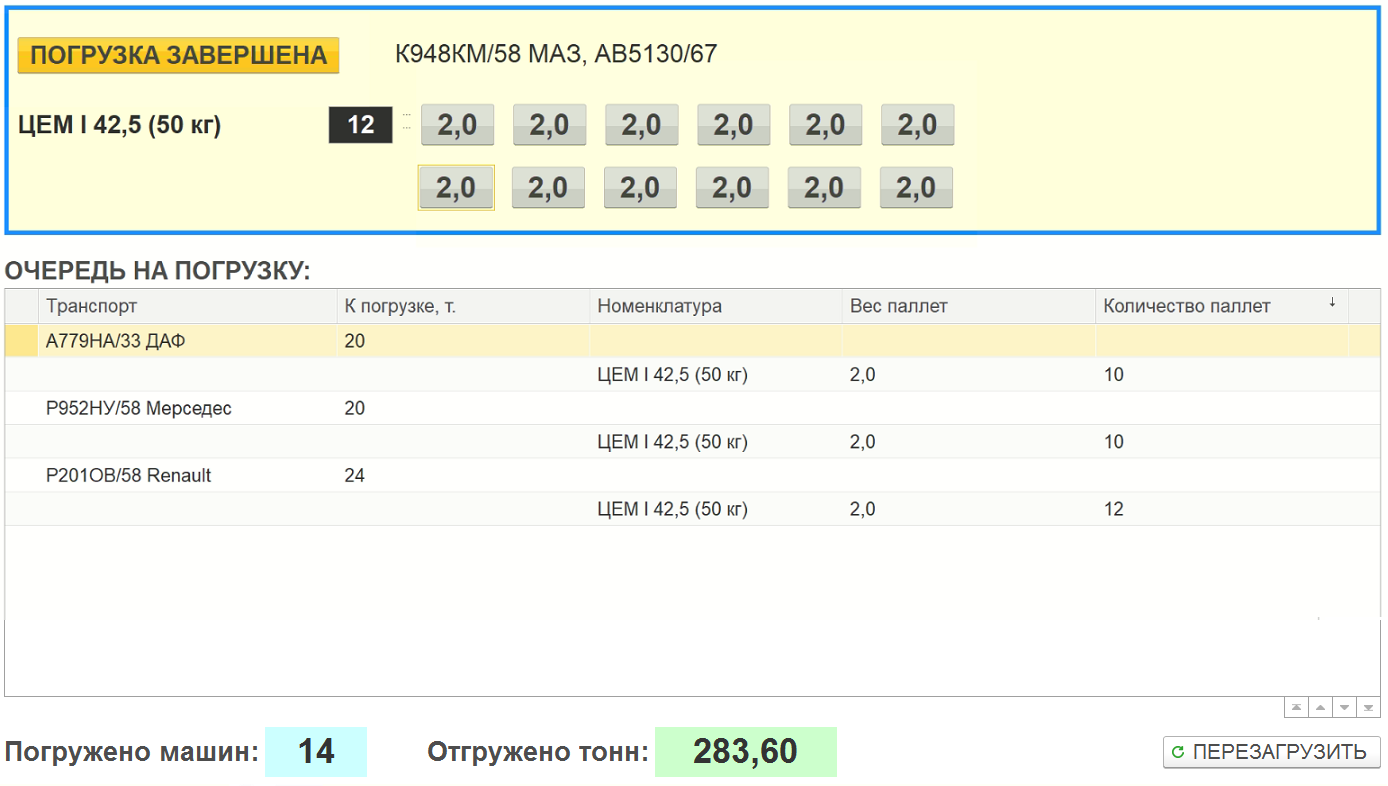

В процессе отгрузки паллет по заданию, водитель виловного погрузчика отмечает на сенсорном экране их погрузку и видит оставшиеся паллеты.

После окончания отгрузки всей спецификации, водитель вилочного погрузчика завершает текущее задание.

Водитель еврофуры приезжает на КПП для выезда с завода, сдает диспетчеру магнитную карточку и получает распечатанный комплект отгрузочных документов.

После завершения очередного задания, водитель вилочного погрузчика видит на сенсорном экране новое задание на отгрузку и начинает его выполнение.

Первая задача: организовать беспроводную Wi-Fi сеть и 100% уровень сигнала на складах и прилегающей территории, где перемещается вилочный погрузчик.

Вторая задача: подобрать сенсорный экран для монтажа в кабину вилочного погрузчика, на котором водитель будет получать задания и выполненять их.

Ошибка c подбором оборудования, которую мы впоследствии устранили

Изначально, мы решили подключить сенсорный POS-монитор 15" с микрокомпьютером Raspberry и ИБП к бортовой сети вилочного погрузчика через автомобильный инвертор.

Сначала ничего не предвещало беды и система исправно отработала первые 3 недели после запуска в эксплуатацию.

Проблемы начались позже, когда вилочный погрузчик начал внезапно глохнуть прямо во время движения из-за того, что сильно разряжался аккумулятор.

Дагностика показала, что причиной разряда аккумулятора стало повышенное энергопотребление бортовой сети из-за подключенного оборудования.

POS-монитор с микрокомпьютером и ИБП пришлось демонтировать и срочно найти замену.

Ещё один минус такой схемы: многокомпонентность и обилие проводов, которые так и наровят разъединиться.

В итоге в качестве сенсорного экрана для водителя вилочного погрузчика был подобран защищенный планшет с диагональю 12" и питанием от прикуривателя 12v.

Третья задача: разработать программное обеспечение для водителя вилочного погрузчика для управления заданиями на отгрузку (очередь на погрузку, начало выполнения задания из очереди, выполнение текущего задания, завершение отгрузки по заданию).

Эта задача оказалось для нас довольно простой. Мы установили на планшет тонкий клиент "1С:Предприятие 8.3" со специально разработанным интерфейсом (интерактивная экранная форма) и "бесшовной" интеграцией с ERP в режиме онлайн.

Ключевые особенности интерфейса: на экране нет лишней информации, очень крупные надписи, крупные яркие кнопки, задания подгружаются и выполняются последовательно, водитель не может совершать лишних действий.

Примеры других экранных форм интерфейса для водителя

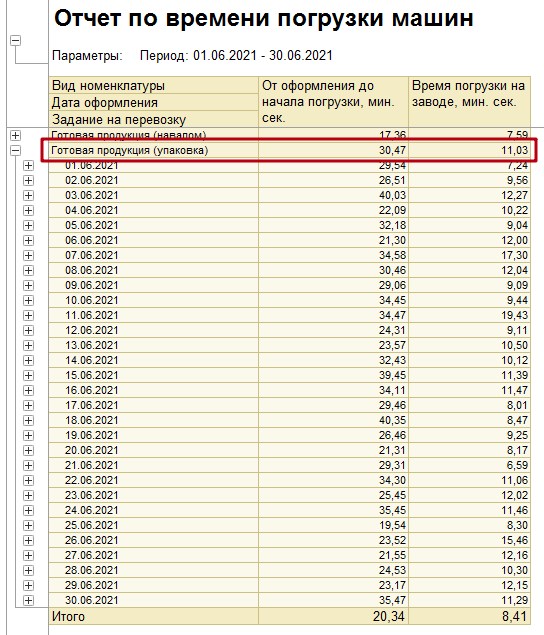

ГЛАВНЫЕ РЕЗУЛЬТАТЫ:

1. Пропускная способность отгрузки паллет со склада увеличилась в 1.5 раза:

- до апреля среднее время погрузки одной еврофуры составляло 15-20 минут.

- в апреле (начало эксплуатации) среднее время погрузки одной еврофуры сократилось до 14 мин. 6 сек.

- в мае (промышленная эксплуатации) среднее время погрузки одной еврофуры сократилось до 12 мин. 32 сек.

- в июне (после дополнительной оптимизации) среднее время погрузки одной еврофуры сократилось до 11 мин. 3 сек.

2. Водитель вилочного погрузчика самостоятельно выполняет задания на отгрузку без участия кладовщика.

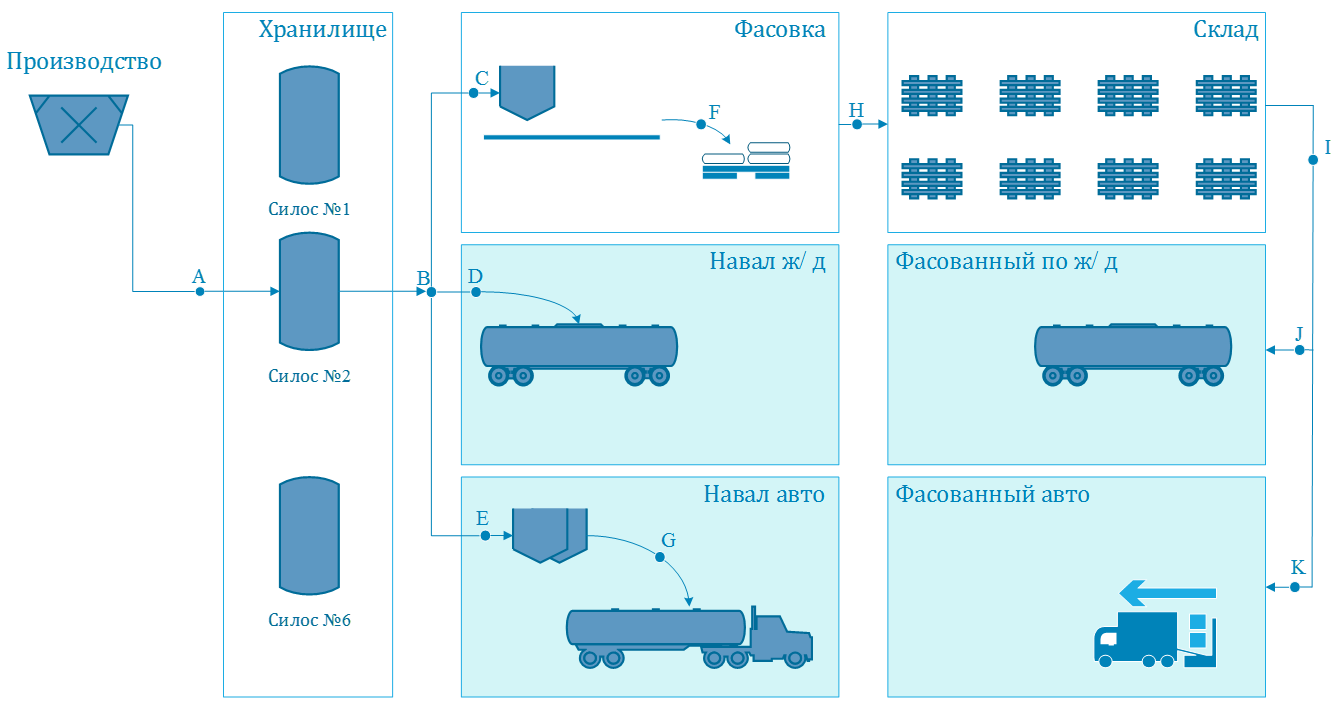

Автоматический учет партий готовой продукции (сыпучей, без тары)

Если с учетом партий готовой продукции на складе паллетированного цемента все относительно просто и понятно (есть момент прихода конкретных паллет на склад с линии паллетирования, есть время отгрузки конкретных паллет со склада в еврофуеврофуры, паллеты имеют маркировку, паллеты физически видно на складе).

Учет партий выпуска и партий отгрузки сыпучей продукции, которая хранится и отгружается без тары - задача не простая:

- круглосуточно 2 мельницы замалывают цемент в 6 силосов емкость по 10 тыс. тонн. каждый.

- в одном полном силосе хранится минимум 4 партии по 2,5 тыс. тонн цемента.

- цемент постоянно поступает в силоса сверху и постоянно расходуется из силосов снизу.

- замол цемента в силоса и расход из них не равномерные и зависит от множества факторов.

- с каждой отгрузкой клиенту передается паспорт качества, в котором указан номер отгруженной партии для конкретной марки цемента.

- по каждой партии готовой продукции в лаборатории хранятся арбитражные пробы в течение 90 дней.

A - выпуск партий готовой продукции (замол в силоса).

-

B - расход партий готовой продукции по трем направлениям (расход из силосов):

-

C - в бункер линии фасовки и далее:

F - паллетирование

H - приход паллет на склад

-

I - расход со склада:

J - отгрузка в ж/д вагоны

K - отгрузка в еврофуры

D - на отгрузку в ж/д вагоны.

-

E - в бункеры авто отгрузки и далее:

G - отгрузка в автоцементовозы

-

Как выглядят цементные силоса на заводе

Силос представляет собой вертикальную полую башню цилиндрической формы, внутри которой хранится цемент россроссыпью (консистенция порошка)

Высота одного силоса 48 метров.

Диаметр одного силоса 18 метров.

Ёмкость одного силоса 10 тыс. тонн цемента.

Под силосами расположены ж/д пути для отгрузки в вагоны.

Исторически, учет партий на заводе вели сотрудники лаборатории. Процесс довольно сложный и рутинный, и требовал от сотрудников лаборатории круглосуточного и ежечасного ручного расчета партий выпуска по замолу с мальниц (в гугл-таблицах) и ручного учета (активации к отгрузке) партий расхода в ERP.

Иными словами, сотрудникам лаборатории приходилось постоянно следить за количеством цемента в силосах, чтобы вовремя присвоить очередной номер партии выпуска или активировать очередную партию отгрузки.

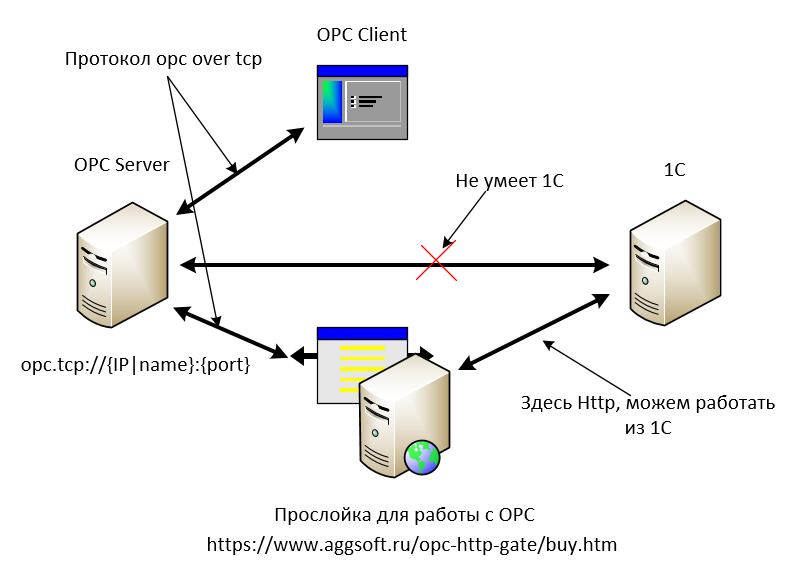

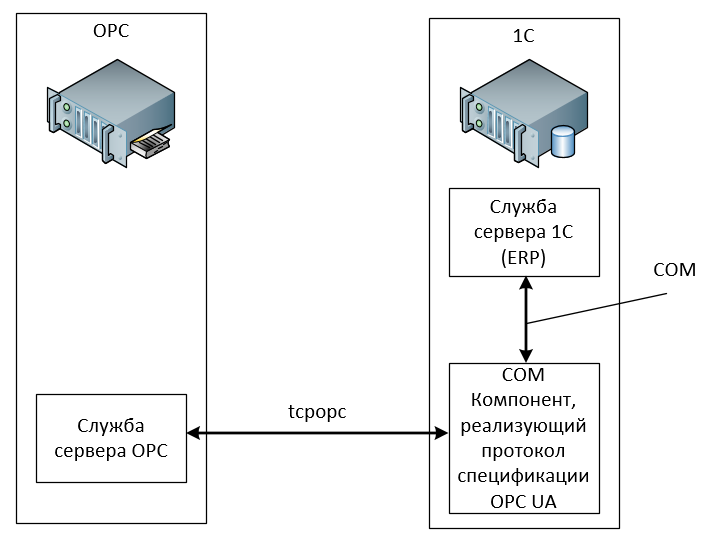

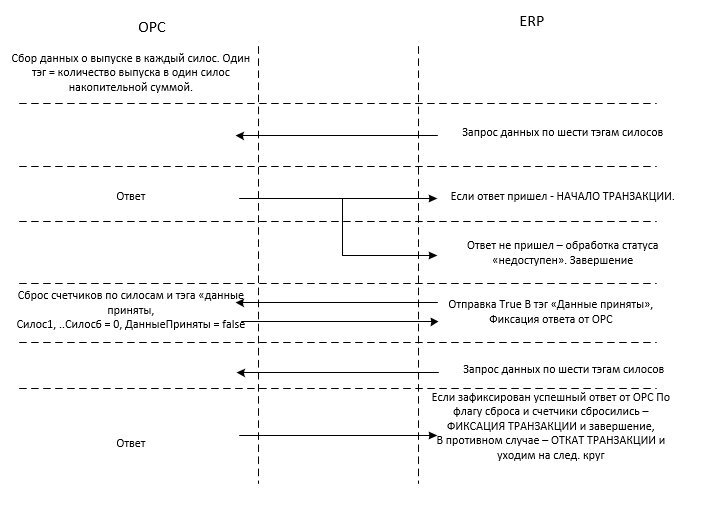

Интеграция ERP и АСУТП через OPC-клиент в режиме онлайн

Проанализировав ситуацию, мы поняли, что реальные данные о замоле цемента в мельницам есть в базе данных АСУТП (Siemens), которая управляет производственными процессами и технологическим оборудованием.

Ключевая задача: автоматически получать в ERP данные о количестве замолотого цемента в силосах по данным от АСУТП.

Для этого нам пришлось:

Разработать собственный OPC-клиент (наиболее трудозатратная часть, так как готовых решений нет).

Настроить соответствующие тэги для каждого силоса и каждой цементной мельницы на стороне АСУТП.

Реализовать на стороне ERP автоматическую службу для получения данных о количестве замолотого цемента от АСУТП каждые 15 минут.

Ограничение: 1С не поддерживает прямой обмен с OPC-сервером

Поэтому для связи с OPC-сервером требуется OPC-клиент. В данном случае, это прослойка OPC-HTTP-GATE для работы из 1С с сервером OPC, используя http-подключение.

По фактической отгрузке по данным ERP мы определяем расход текущей партии и при достижении нормативного объема 2,5 тыс.тонн система автоматически активирует в расходе очередную партию (в хронологическом порядке).

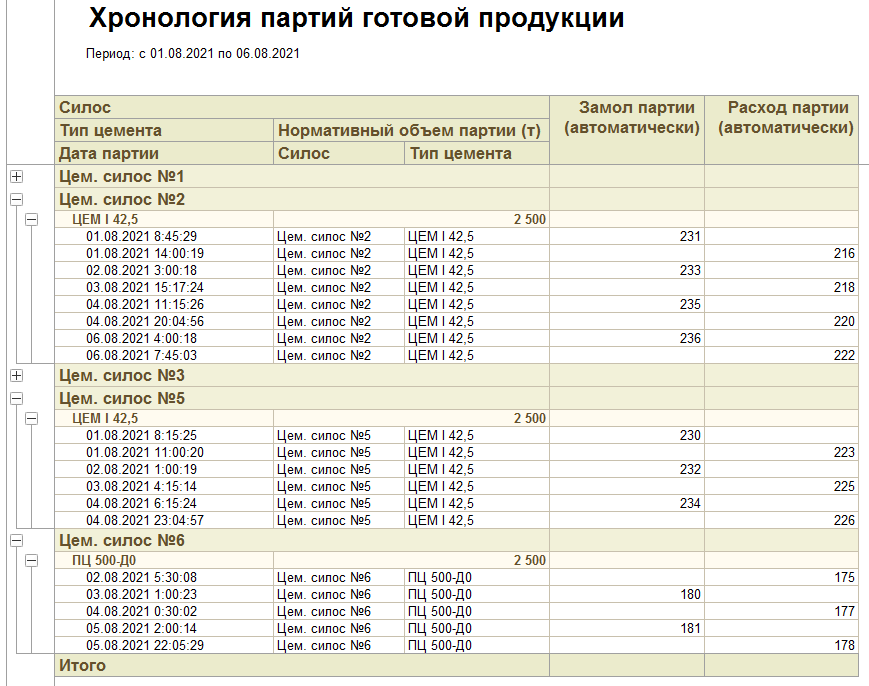

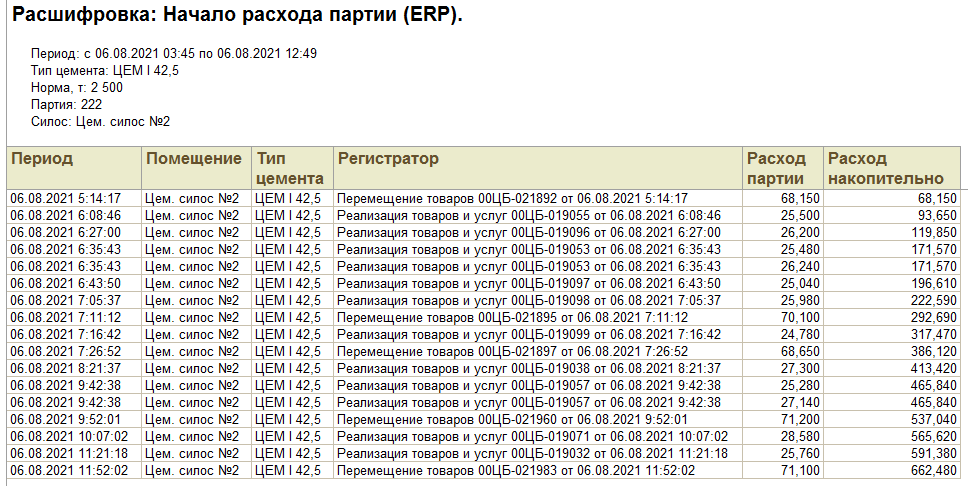

Для наглядности и контроля партий мы разработали в ERP отчет по хронологии автоматического замола и расхода. По отчету видно:

Когда активирована очередная партия в замоле (момент начала накопления).

Когда активирована очередная партия в расходе (момент начата отгрузки).

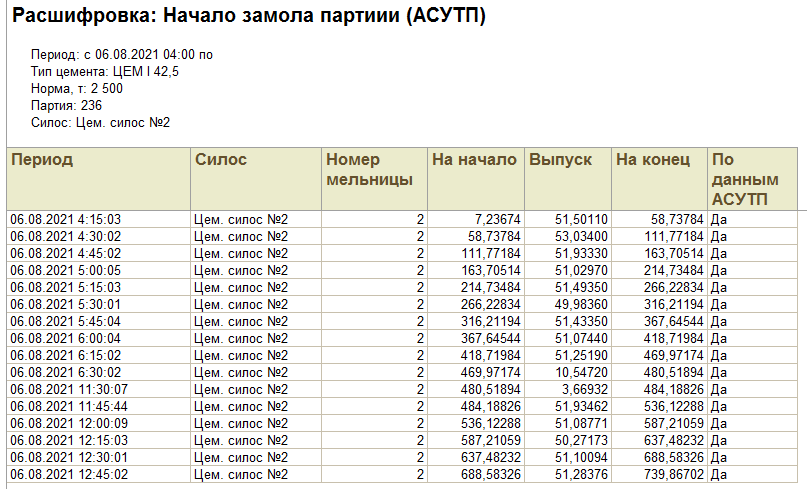

Пример расшифровки отчета по замолу и расходу партий

По расшифровкам отчета видно:

Текущий объем накопления новой партий в моменте (по замолу)

Текущий объем расхода ранее накопленной партии в моменте (по отгрузкам).

ГЛАВНЫЕ РЕЗУЛЬТАТЫ:

1. Полностью автоматический учет в ERP количества замолотого цемента в силосы по данным от АСУТП.

2. Полностью автоматический процесс активации новых партий выпуска по замоле на стороне ERP по достижению нормативного объема.

3. Полностью автоматический процесс активации новых партий в расходе на стороне ERP по достижению нормативного объема.

4. Точный количественный учет партий сыпучей готовой продукции, основанный на фактических данных.

5. Сотрудники лаборатории не занимаются рутиной, а больше времени уделяют улучшению качественных характеристик готовой продукции.

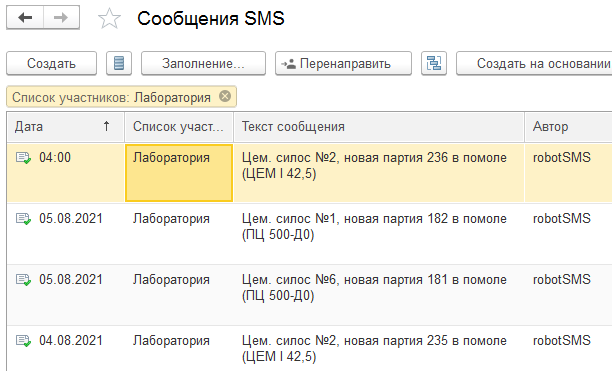

Также мы реализовали автоматическое уведомление из ERP сотрудников лаборатории об активации новых партий в замоле по SMS.

Это помогает сотрудникам лаборатории вести правильный учет отбора проб с цементных мельниц при их отнесении к конкретным партиям выпуска готовой продукции и для хранения арбитражных проб (требования ГОСТ).

Конечно, это не единственные участки автоматизации на производстве. В следующих публикациях я расскажу о системе предиктивного обслуживания для службы ТОиР и автоматизации участка ж/д отгрузки.

Спасибо, что дочитали до конца!

Комментарии (8)

AstorS1

06.08.2021 22:30Простите, а если научить кладовщика управлять погрузчиком - это будет очень неправильно? Он не сможет выполнять задачи "на колёсах"?

Или на складе на одного кладовщика приходится организация работы несколькими погрузчиками?

E_BEREZIN Автор

07.08.2021 04:43Во-первых, у кладовщика есть и другой функционал, например, приёмка на склад.

Во-вторых, на складе несколько вилочных погрузчиков и 2 направления отгрузки - авто и ж/д.

xp_hunter

09.08.2021 14:50Странно, что нет возможности штатными средствами интегрировать данные АСУ ТП в ERP. По идее любая SCADA система служит звеном в пирамиде ERP.

E_BEREZIN Автор

09.08.2021 14:54В нашем конкретном случае, в системе АСУ предусмотрен единственный способ обмена через OPC-сервер (с SQL базой или напрямую с контроллерами).

Рассматривали решение от Nirax, к сожалению, у них нет готового решения для нашей системы https://nirax.ru/products/masterscada и возможна только индивидуальная разработка по ТЗ

iiwabor

Водитель вилочного погрузчика самостоятельно выполняет задания на отгрузку без участия кладовщика - это хорошая идея!

У нас кладовщик был единственный материально ответственный на складе и много времени уходило на разгрузку/погрузку, потому что он должен был обязательно присутствовать лично и контролировать процесс

E_BEREZIN Автор

Да, у нас тоже так было. Фактически, кладовщик не нужен, так как на выезде сотрудник охраны проверяет каждую машину перед выездом. И если что-то будет не так, то вернет обратно на склад.