Дополнительный модуль SOLIDWORKS Simulation позволяет проводить инженерные расчеты в деталях и сборках. В этой статье мы рассмотрим реализацию сварных соединений на примере небольшой части трубопровода.

Постановка задачи

Нам необходимо создать три твердотельных тела (рис. 1).

Создаем новое исследование, выбираем Статический анализ.

Затем заходим во вкладку Детали. Здесь представлены три элемента, два из которых имеют значки, означающие твердотельный элемент, и один значок, означающий оболочку (рис. 2).

Если щелкнем правой кнопкой мыши по этим оболочечным деталям и выберем Рассматривать как твердое тело, значок поменяется на твердотельный элемент, как и сама деталь (рис. 3).

Рядом с деталями расположены значки треугольников, которые показывают порядок элементов (рис. 4).

Их кромки немного кривые. Это означает, что будет строиться сетка 2-го порядка (высококачественная сетка). Если щелкнуть правой кнопкой мыши по детали и выбрать Применить сетку чернового качества, значок изменится на треугольник с прямыми кромками (рис. 5).

Сетка элементов в данном случае станет 1-го порядка. Это значит, что сеточные элементы не будут иметь промежуточного узла и все элементы могут перемещаться и деформироваться, но не могут изменять свои стенки и ребра, то есть не изгибаются. Вернем сетку 2-го порядка.

Затем для примера преобразуем верхнюю деталь в оболочку. Это можно сделать двумя способами. Первый способ – воспользоваться вкладкой Менеджер оболочки, в которой выбираются необходимые тонкостенные детали или грани (рис. 6).

Второй способ – использование функции Определить оболочку выбранными гранями. Устанавливаем тип Тонкая и выбираем переднюю грань. Пока указываем тип без предварительного просмотра. Толщину по умолчанию оставляем в 1 мм (рис. 7).

Переходим во вкладку Смещения и видим, что выбрана Срединная поверхность. Если включить Полный предварительный просмотр, от выбранной грани в каждую сторону программа отложит по 0.5 мм. Поскольку нам нужна Нижняя поверхность, зададим значение толщины до 1.5 мм, чтобы достичь визуального соответствия (рис. 8).

Значок изменится с «твердотельного» на «оболочку» (рис. 9).

Теперь зададим одинаковый материал для всех элементов, для примера выберем оцинкованную сталь.

Следующий шаг – редактируем Глобальное взаимодействие, поскольку с версии 2021 года изменилась терминология контактов: теперь она логичней передает смысл оставшихся неизменными функций. Например, то, что раньше называлось Нет проникновения, сейчас носит название Контакт, а Проникновение допускается – Свободно. Таким образом, поскольку тип Связанные склеивает элементы, а Контакт не допускает проникновение, мы выбираем тип Свободно, когда проникновение допускается (рис. 10).

Это сделано, чтобы увидеть только сварочные контакты. Правда, если удалить Глобальное взаимодействие, результат будет тем же.

Граничные условия

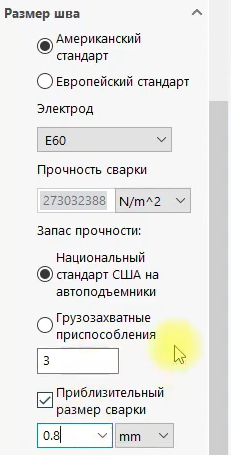

Создаем сварной шов на границе оболочки и твердого тела. Выбираем грань на оболочке, при этом не забывая, что нужно выбирать именно ту поверхность, через которую раннее была создана оболочка. Других граней программа «не видит», так как для созданной оболочки их нет. После выбора второй грани на твердотельном элементе появится подсветка нужной нам кромки, где будет проходить сварочный шов. Оставляем все по умолчанию, лишь укажем размер шва в 0.8 мм (рис. 11).

Затем следует создать точечный шов. Для этого нужно указать две поверхности, которые будут свариваться. Выбираем две грани, между которыми будет построена в выбранных точках связь, как будто их уже проплавили и соединили. Если бы мы взяли внутренние грани, то прочность была бы ниже, потому что при этом толщина самого листового металла не участвовала бы. Указываем крайние точки прямоугольников. Диаметр точечного сварного шва будет равен 2.5 мм (рис. 12).

Теперь задаем крепления. Зафиксируем нижнюю грань листового метала и верхнюю кромку оболочки. Не забывайте, какую именно кромку оболочки нужно закреплять (там, где ранее создали оболочку), в противном случае будет возникать ошибка (рис. 13).

Задаем силу, выбираем внутреннюю грань центрального твердотельного элемента. Указываем направление, в качестве справочной геометрии выбираем грань, как изображено на рисунке, и параллельно выбранной плоскости задаем силу в 250 Н (рис. 14).

Следующий шаг – это формирование сетки. Создадим Элементы управления сеткой, выберем места, где могут быть ошибки – это скругления и грани, где находятся сварные соединения. Задаем плотность сетки Высокое (рис. 15).

Далее создаем сетку на основе кривизны (рис. 16).

Сетка построена, правда она не совсем корректна (рис. 17). Поскольку узлы сетки не совпадают, одна сетка получилась крупнее, чем другая. Но не будем заострять на этом внимание. Рассмотрение данной проблемы требует отдельной статьи.

Результаты

После запуска расчета взглянем на эпюру напряжения (рис. 18).

Напряжения не достигли предела текучести. На эпюре видно, что сварочный шов отработал хорошо: есть лишь некоторые локальные концентраторы напряжений. Точечные сварные швы должны тоже содержать локальные возмущения. Шкала деформации равна 25, значит реальная деформация была увеличена в 25 раз. Выберем точную шкалу и поставим единицу измерений на легенде МПа.

Видно, что максимальные напряжения находятся на креплениях. Сейчас лучше видны всплески напряжений в точечных сварных швах.

Вывод

Инженерный модуль SOLIDWORKS Simulation позволяет проводить расчеты на прочность, усталость и многое другое с помощью разных типов соединений. В этой статье мы рассмотрели сварные соединения.

Результаты максимальных напряжений показали, что концентраторы напряжений находятся в точечных сварных швах, представляющих собой точечные контакты. Математически они вводят сингулярность с бесконечными значениями напряжений. Поэтому дальнейшее уточнение сетки не приведет к более точному распределению напряжений. Точечные сварные швы могут быть использованы только для изучения глобальной деформации всего тела, что потребует детального их анализа.

Если вы предпочитаете изучать новый материал по видео, добро пожаловать на наш YouTube-канал «Школа SOLIDWORKS». Перейдя по ссылке, вы сможете посмотреть видеоролик, в котором мы учимся задавать сварные соединения в SOLIDWORKS Simulation.

Автор: Максим Салимов, технический специалист по SOLIDWORKS ГК CSoft

E-mail: salimov.maksim@csoft.ru

Нужно обучение с профессионалами? Переходите по ссылке и выбирайте курс.

Читайте другие наши статьи, посвященные SOLIDWORKS:

Комментарии (6)

propell-ant

08.09.2021 13:41+1В расчетах сварных швов как правило интересны не напряжения, возникающие в конструкции вообще, а напряжения в самих швах и в зоне термического влияния. Уверен, вы в курсе, что запасы прочности в сварном шве сильно отличаются от таковых в самих свариваемых деталях.

Как SOLIDWORKS позволяет увидеть:

- Напряжение в каждом месте точечной сварки?

- Запас по прочности?

И почему вы решили не включать это в статью?

CSoft

13.09.2021 10:26SOLIDWORKS Simulation показывает какое напряжение возникает в точечном сварном шве при нагружении конструкции, этого достаточно, чтобы зная допускаемые напряжения сварочного материала определить выдержит конструкция нагрузку или нет. Естественно, что запас прочности шва отличается от «основного материала», и поэтому необходимо знать механические характеристики сварки.

Что касается напряжений в зоне термического влияния, то это вероятно отдельная, сложная задача. С помощью простой функции «точечная сварка» в Simulation не получится увидеть напряжений самих швов, т.к. Sumulation не знает технологию, которую вы используете. Можно сваривать холодные детали с помощью «обыкновенных» электродов, тогда остаточные напряжения будут максимальны. Можно применять предварительный подогрев свариваемых деталей, чтобы разница температур в зоне сварки и самой деталью была ниже, тогда и остаточные напряжения уменьшатся. А в последнее время в практике применяется много современных материалов, внедряются технологии, например с использованием специальных аустенитных сварочных материалов на основе никеля. Данная технология позволяет проводить работу без предварительного подогрева и последующей термообработки и обладает возможностью увеличения твердости после наклепа (проковки) сварного шва, что существенно снижает возможность образования трещин от сварки и механических нагрузок.

Все это разные технологии, с разным итоговым запасом прочности, но итог один, детали сварены. Так что при определенных знаниях и умении посчитать можно, просто не нажатием одной кнопки.

Это все конечно можно посчитать в Simulation, но какова вероятность что сварщик сделает все именно так, а не как он привык :)

propell-ant

15.09.2021 22:27Спасибо за ответ,

SOLIDWORKS Simulation показывает какое напряжение возникает в точечном сварном шве при нагружении конструкции, этого достаточно, чтобы зная допускаемые напряжения сварочного материала определить выдержит конструкция нагрузку или нет.Я и намекаю, что пример расчета должен показывать этот результат, а не общие напряжения во всей конструкции.

Конструктор назначает параметры точечной сварки. Проводит расчет.

Куда ему нужно посмотреть (в какие результаты), чтобы увидеть величину напряжения в каждом месте сварки?

Точечный сварной шов - это абстракция, вы выбираете только точку.

Где отображаются напряжения, рассчитанные для этой точки?

В статье вы вводите запас по прочности и методику расчета - где используются эти значения? Где в результатах отображается, выполняется ли запас по прочности?

CSoft

20.09.2021 14:14Для просмотра результата можно воспользоваться функцией "Зондирование". Ссылка: http://help.solidworks.com/2022/russian/SolidWorks/Cworks/t_Probing_Result_Plots.htm?verRedirect=1

Выполняется ли запас прочности, могут сказать только стандарты, при которых создается та или иная деталь. Для разных конструкций - разные стандарты

Sergiv

Но не будем заострять на этом внимание. Рассмотрение данной проблемы требует отдельной статьи.

Подскажите, будет и когда статья по правильному построению сетки? Замечено было мной, что он размера сетки сильно зависит конечный результат

CSoft

Если тема интересна, то сделаем отдельную статью. Пока вы можете посмотреть видео, в котором сетка играет ключевую роль: https://www.youtube.com/watch?v=Jv83wcNlBAo&list=LL&index=1&t=208shttps://www.youtube.com/watch?v=Jv83wcNlBAo&list=LL&index=1&t=208s