Эта статья будет, прежде всего, интересна как тем, кто сталкивался непосредственно с 3D печатью, то есть является владельцем 3D-принтера, но также и тем, кто только собирается влиться в ряды 3D-печатников и раздумывает о покупке своего принтера.

В рамках этой статьи я хочу изложить свои наблюдения, как непосредственного владельца 3D-принтера, в течение более чем 3 лет.

Несмотря на то что 3D-принтеры известны достаточно давно и, на моей памяти, стали широко применяться, судя по информации на различных ресурсах, начиная примерно с 2010 года (могу и ошибаться, это мои субъективные наблюдения), долгое время я по необъяснимым причинам игнорировал эту сферу, сложно сказать почему…

Наверное, считал это каким-то «детским баловством», ещё одной хайповой темой, на которую уже просто не хватает времени…

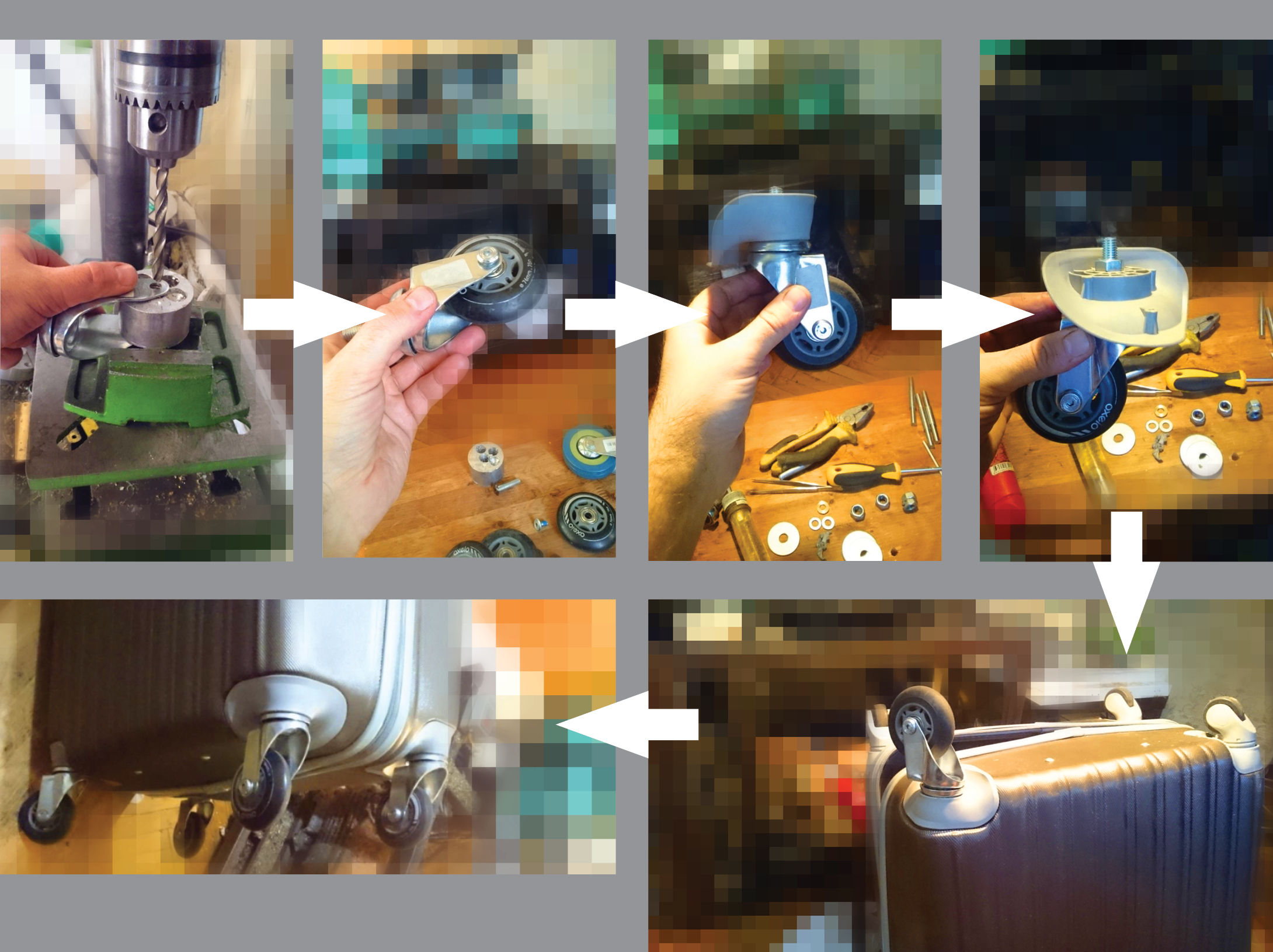

Перелом произошёл тогда, когда у меня износилось одно колёсико у чемодана для поездок. Ну, знаете, такой большой пластиковый чемодан, с вращающимися четырьмя колёсиками снизу. К сожалению, он является «достаточно одноразовой вещью», ввиду отсутствия подшипников на колёсах, из-за чего износ места трения оси и колёса даёт чемодану прослужить не более одного-двух сезонов.

И у меня как будто «молния сверкнула посреди дня: 3D-принтер!» Именно с его помощью я смогу исправить эту проблему! Забегая вперёд, скажу, что починить чемодан таким способом мне так и не удалось, поэтому пришлось использовать другой подход…

В итоге я его «апнул» — установив колёса от ненужных роликовых коньков. Благодаря такому «апу», чемодан стал настоящим вездеходом и, даже будучи весьма нагруженным, легко едет – толкаемый вперёд даже «одним пальчиком». И даже по снегу, в 5-6 см толщиной. Танк, а не чемодан получился! К слову – крутящиеся колёсные «юниты» брал в леруа. Потом снял и выкинул оттуда родные пластиковые колёса, вставив от роликовых коньков:

Но сама эта мысль стала неким спусковым крючком, которая позволила мне наконец-то приобщиться к миру печатников и купить свой первый 3D-принтер.

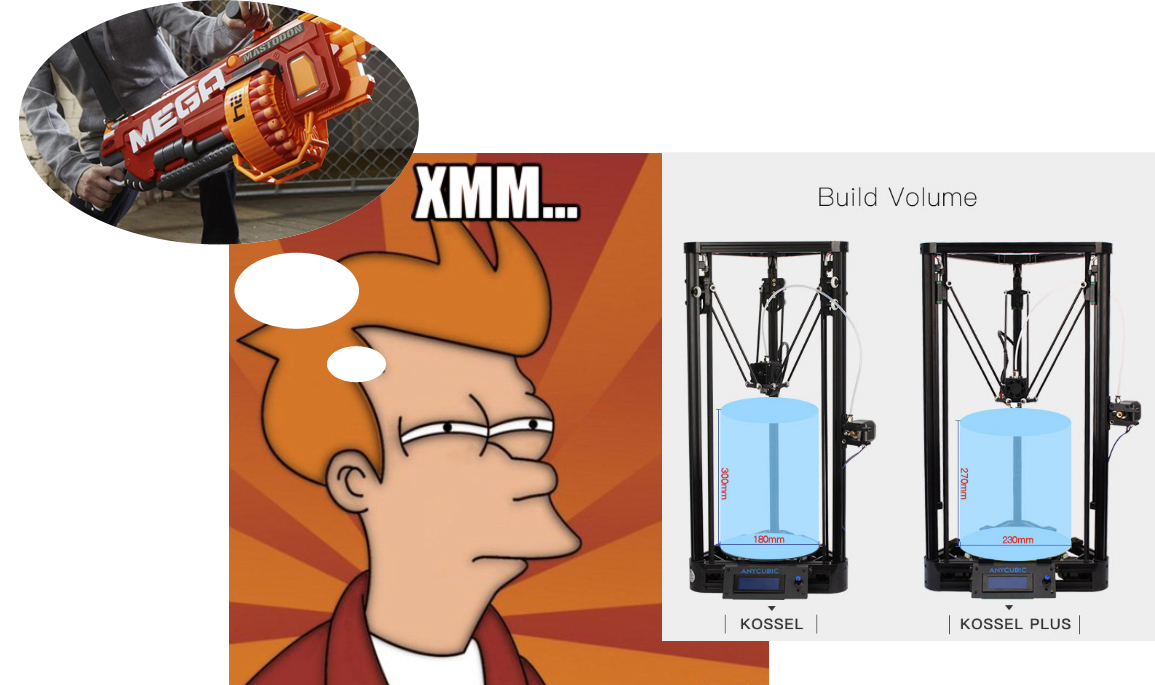

Как и многие, прежде чем его приобрести, я долго штудировал разнообразные формы и сайты, вникая во все тонкости. И почему-то сразу мне приглянулся тип принтера, называемый дельта принтер. Наверное, потому, что при работе он выглядит как некий «аппарат пришельцев».

Если на досуге вы любите посидеть, «смотря в ковёр», то с появлением такого принтера у вас появится гораздо более интересное занятие, даже, можно сказать, гипнотизирующее :-))

А это, собственно, моя дельта (если кому интересно), которая прошла, скажем так, «ultimate ап»: вся электроника вынесена наверх, на самодельную сварную раму, обтянута полиэтиленом и сделана магнитная дверь. Катушка с прутком установлена наверху, на раме. Ось, на которую надета катушка — выточена на токарном станке из алюминия и в неё вставлен подшипник от ГРМ ВАЗ. В итоге катушка — «вращается даже от пролёта мухи рядом»:

Ну, да не буду долго рассуждать, начнём рассмотрение основных фактов, которые у меня накопились по итогам владения этой машиной… Факты сугубо субъективные и могут расходиться с вашим видением. В любом случае буду рад комментариям, уточнениям и т.д.

▍ ЗАМЕТКА 1. Дельта хороша, но...

Тут следует привести ряд моих наблюдений, касаемо дельта-принтера:

- Содержит полностью готовый каркас будущего ящика, который позволяет легко сформировать термокамеру. Понимаю, многие принтеры выполнены в форм-факторе «некого ящика» (но нельзя не отметить этот момент), что существенно облегчает процесс обтягивания этого ящика теплоизолирующим материалом. В моём случае, в качестве такого материала, — я использовал полиэтиленовую плёнку.

- Уже благодаря своему устройству, дельта позволяет работать на гораздо больших скоростях, чем XY принтеры. Кстати, именно на дельта-принципе построены многие современные быстродействующие промышленные роботы для сортировки разнообразных деталей прямо на ленте транспортёра:

Однако, данный плюс не позволяет реализовать в полной мере возникновение паразитных вибраций, даже несмотря на подавители оных:

Таким образом, точная печать возможна, только на скоростях (по крайней мере, это было так меня), не более 60 мм в секунду. Сложная процедура выравнивания движения головки параллельно столу, ввиду чего, у многих возникает так называемая «линза». Люди с ней борются с разным успехом, однако на своём принтере я не сталкивался с этим и для меня поэтому «линза» никогда не была проблемой. В этом же пункте стоит отметить калибровку стола, которая изначально на первых дельтах отсутствовала, и приходилось пользоваться внешним сторонним решением от одного американского самодельщика, под названием EZBED. Данное решение представляло собой аппаратно-программный комплекс, позволяющий достаточно быстро и легко откалибровать печатный стол, — то есть дать принтеру понять его геометрию. На современных принтерах указанная проблема отсутствует, так как они комплектуются встроенным решением для калибровки. Стоит отметить, что эту проблему я решил, прикрепив концевик на печатающую головку, и использовав прошивку Marlin-1.1.9.

▍ ЗАМЕТКА 2. «Размер — не главное...» :-)

Когда я приобретал принтер, я впечатлялся возможностью огромных распечаток, а-ля цевьё каких-то футуристичных винтовок, огромных деталей корпусов и т.д.

Однако если попробовать проанализировать итоги своей многолетней практики, то выяснится, — что в большинстве случаев, осуществлялась печать достаточно маленьких объектов, которые легко умещаются на ладони, максимум на двух ладонях. Несмотря на такой, казалось бы, маленький размер, печать этих деталей занимала существенное время. Конечно, это очень сильно зависит от того, каким соплом вы печатаете. Но, несмотря на это, сложно не согласиться с тем фактом, что большая часть печатаемых деталей будет достаточно утилитарной и малого размера.

Поэтому, честно говоря, необходимость принтера, который позволяет напечатать «Венеру Милосскую в натуральный размер» весьма неочевидна.

Конечно, вы мне можете возразить, что «вот куплю принтер, немного освоюсь и кааак начну!!!»

Тут нужно учитывать один простой момент: не бывает универсальных вещей. А чтобы понять, насколько 3D-печать вообще и ваш принтер, в частности, будет нужен Вам для решения ваших задач, и насколько он сможет решать такие задачи, — вам просто нужно для начала попробовать метод 3D-печати лично и тогда вам многое станет ясно.

Поэтому для начинающего, я рекомендую брать небольшой принтер, который позволяет печатать исключительно небольшие предметы, умещающиеся на ладони — двух. С таким аппаратом вы точно никогда не прогадаете, так как он всегда будет нужен. Кроме того, с его помощью вы сможете освоиться с процессом печати и, при необходимости, приобрести аппарат большего размера, уже чётко понимая его возможности и способность решить ваш комплекс задач.

▍ ЗАМЕТКА 3. «Какого типа принтер брать».

Исходя из всего вышесказанного, я не рекомендую брать дельта принтер и это можно сказать сразу.

Не потому, что он плох, на самом деле, он печатает достаточно точно, основная его проблема (на мой взгляд) — это невозможность печатать прямоугольные плоские, достаточно большие компоненты корпусов, а также невозможность реализовать в полной мере скоростную работу, так как критически падает качество. Тут получается достаточно обидная ситуация, — принтер может работать быстро, но этого нельзя делать, так как качество будет «никаким».

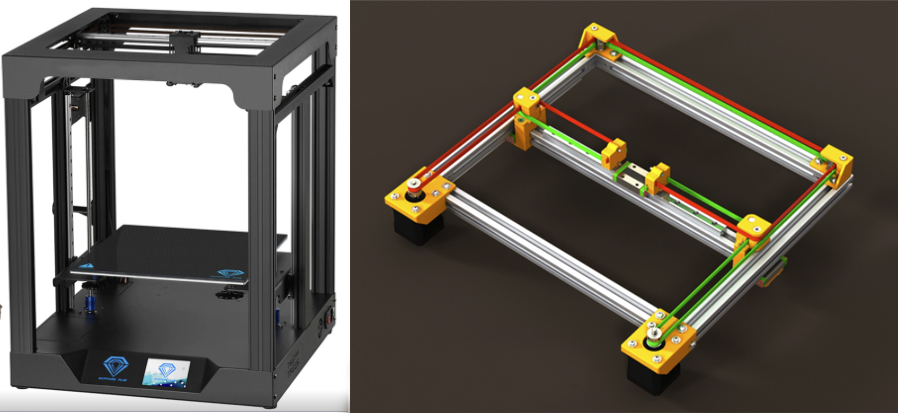

А какой тогда вообще брать? В зависимости от бюджета и возможностей я рекомендую брать любой кубический принтер, например, тот же самый Core XY (перемещается головка, а стол спускается по мере «вырастания» модели, сверху вниз):

Такой принтер позволяет легко печатать достаточно крупные плоские детали корпусов, обладает хорошей скоростью и точностью. Кроме того, наличие жесткой коробчатой рамы, — позволяет его легко обтянуть полиэтиленом для создания герметичной термокамеры. Кроме того, сам факт, что стол при работе не перемещается, позволяет уменьшить число проблем с отклеиванием модели.

Однако в полной мере плюсы этого принтера не раскроются, если на нём будет стоять direct-экструдер. С одной стороны, он позволит печатать резиноподобными материалами, с другой —

большая инерция и вес головки. А это — паразитные вибрации, износ мех. части и т.д. (как и всё в жизни «одно лечим — другое калечим»:-))

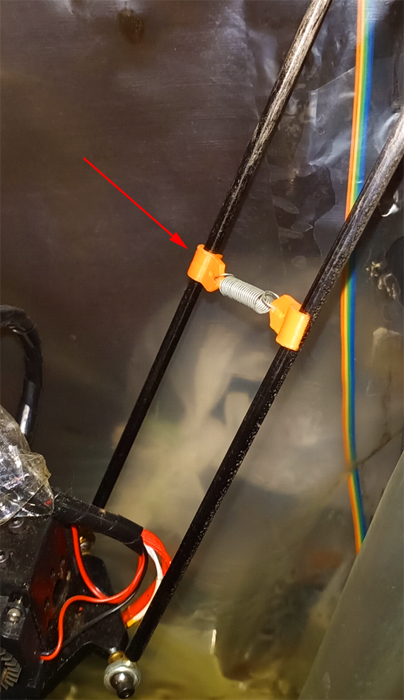

На начальных этапах это может и не понадобиться, но в дальнейшем может возникнуть необходимость распечатать, например, покрышки для вашего самодельного автомобиля. И с этим, у боуден-экструдера — явные проблемы. Хотя справедливости ради печать таким резиноподобным материалом — далеко не ежедневная потребность. Впрочем, кто ищет, тот всегда найдет: я со временем нашёл способ «апнуть» свой принтер с боуден-экструдером, для печати гибкими материалами. «Костыли» конечно. Но хотя бы так.

Кстати сказать, есть и принтеры более дешёвого типа, так называемый «дрыгостол», печатающие за счёт перемещения стола и головки:

Они недорогие, умеренно точные, однако требуют достаточно качественного приклеивания печатаемой модели к столу, ввиду того, что стол перемещается, и модель может отклеиться при резких рывках стола. При печати крупногабаритных моделей это может стать проблемой.

▍ ЗАМЕТКА 4. Чем печатать?

Вопрос исключительно вкуса и назначения. То есть, если ваша распечатка будет стоять только на полке и должна отличаться каким-то эстетичным видом, — это одни требования, если распечатка является инженерной деталью, которая будет эксплуатироваться, в условиях повышенной механической нагрузки, — это другие требования. То есть, в первом случае Вы можете использовать любые PLA, SBS пластики, и другие, подобные им по свойствам.

Для инженерных же деталей, например, я использую исключительно ABS-пластик. Он сочетает в себе высокую твёрдость, прочность и малую цену. Хотя понимаю, что сейчас это последнее утверждение вызовет бурю комментариев в стиле «нет! — существует ещё прочнее, ещё лучше, тот же PETG и т.д.»:-)

Просто здесь я хотел сказать, что благодаря малой цене и тем практическим экспериментам, которые я провел с ABS пластиком, я понял, что он полностью удовлетворяет всем моим требованиям.

Однако то, что ABS-пластик при нагреве выделяет канцерогенные вещества, достаточно напрягает и заставляет принимать меры по предотвращению отравления. Для этого, принтер у меня печатает полностью закрытый и на открытом балконе. После печати — камера принтера открывается, и он в таком открытом виде остаётся, пока полностью не проветрится и не остынет.

▍ ЗАМЕТКА 5. " ABS-ом же сложно печатать, он же расслаивается, отлипает от стола и вообще..."

При правильно настроенном принтере (в моём, случае – при температуре печати в 205 градусов, термокамере и температуре рабочего стола в 100 градусов), использовании вспомогательных приёмов, например, в числе которых, можно назвать, так называемой ABS-сок (представляющий собой ABS-пластик, растворённый в ацетоне), можно создавать износоустойчивые и прочные вещи, без каких-либо гипотетических проблем.

К примеру, мой принтер осуществлял печать в течение многих часов, при температуре сильно ниже нуля. И такое было не раз и не два и не три! И качество распечаток было отменное:

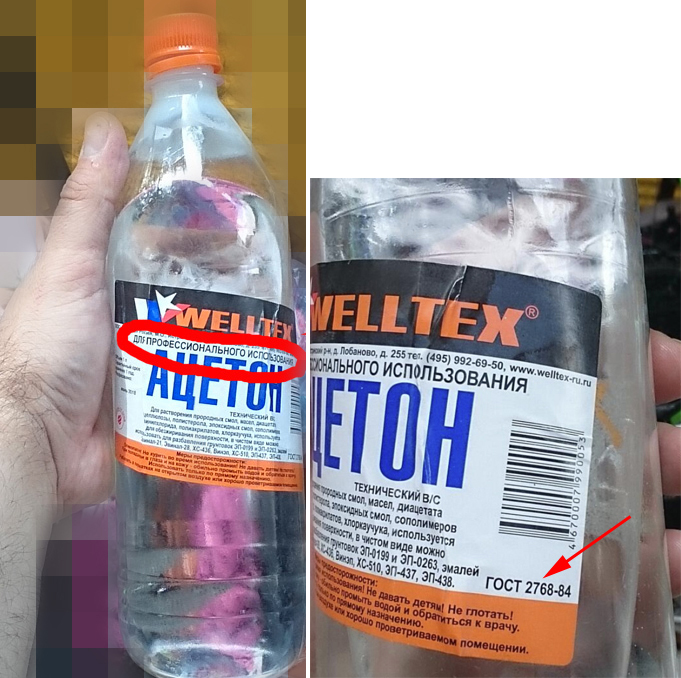

▍ ЗАМЕТКА 6. Ацетон для пост-обработки и приготовления ABS-сока

В свое время я написал достаточно развёрнутую статью на эту тему и постараюсь привести основные выдержки из неё. Суть вопроса здесь заключается в следующем: ввиду того, что для производства ацетона используются разные ГОСТы, ацетон различается по качеству. Несмотря на то, что казалось бы, «ацетон он и в Африке ацетон», — тем не менее, один вид ацетона может существенно отличаться друг от друга. Например, обычный ацетон, который может быть куплен в любых хозмагах, типа «1000 мелочей», «магазин около дома» и тому подобных, — является ацетоном очень низкого качества, отвратительно пахнет ( хотя кому как, может быть, кому-то и нравится его приятный строительный аромат и «послевкусие»:-)) ).

В противовес ему, существует гораздо более качественный ацетон, который, однако, совершенно не встречается ни в каких бытовых магазинах, даже крупных сетевых, типа Ашана или Леруа Мерлен.

Ацетон такого типа встречается исключительно в магазинах, в которых продаются лаки и краски для автомобильных работ, — то есть это узкоспециализированные магазины для автомастерских:

Ацетон, который можно там приобрести, — отличается отличным качеством, по запаху практически похож на спирт, быстро выветривается,

Однако, основным его преимуществом, по сравнению с ацетоном бытового типа, является то, что он отлично растворяет ABS-пластик и не позволяет ему выпадать в осадок. Лично для меня это было весьма удивительное наблюдение, когда один и тот же ABS-пластик отлично растворялся ацетоном из автомагазина, и полностью выпал в осадок, когда я попытался применить бытовой ацетон (просто кончился запас хорошего ацетона, и пришлось использовать «то, что есть»).

Поэтому, если вы хотите, чтобы у вас результат был всегда отличным, то вот правильный ацетон. На нём должна быть надпись «для профессионального использования»:

▍ ЗАМЕТКА 7. А как насчёт ABS-сока?

«ABS-сок»-ом печатники называют смесь из ацетона и растворённых в нём кусочков ABS-пластика. Этой смесью смазывают поверхность рабочего стола перед печатью и дают ей высохнуть. Благодаря такой намазке, модель легко прилипает к рабочему столу и не отклеивается в процессе печати. После завершения печати и остывания печатного стола, модель легко отделяется.

Здесь следует сказать только то, что я, со временем перепробовав разные подходы, остановился на использовании гибких металлических шпателей, ещё называемых «шпателями японского типа»:

По результатам множества тестов, этот способ намазки оказался одним из самых удобных вариантов, такие шпатели очень легко и быстро можно очистить после работы. Другими словами, весьма рекомендую!

▍ ЗАМЕТКА 8. " Да на нём ничего толкового невозможно сделать, немного побаловался и решил продать, — всё равно ни для чего хорошего его не применишь"

Абсолютно не согласен, с утверждением выше, которое периодически приходится слышать от новичков 3D-печати. Можно даже сказать больше: в данный момент я даже не представляю, как я раньше жил без 3D-принтера! Так как именно он даёт возможность любому самодельщику существенно, расширить свои возможности и делать штучные изделия, практически заводского качества! Конечно, для этого к 3D-принтеру должны прикладываться соответствующие руки, но это уже другой вопрос…

Например, в моём случае, когда 3D-принтер дополняется соответствующей выдумкой, наличием токарного станка по металлу, это позволяет мне существенно расширить возможности своего «самодельства» и замахиваться на вещи, за которые я раньше и не подумал бы взяться!

Например, среди моих самоделок можно перечислить следующие:

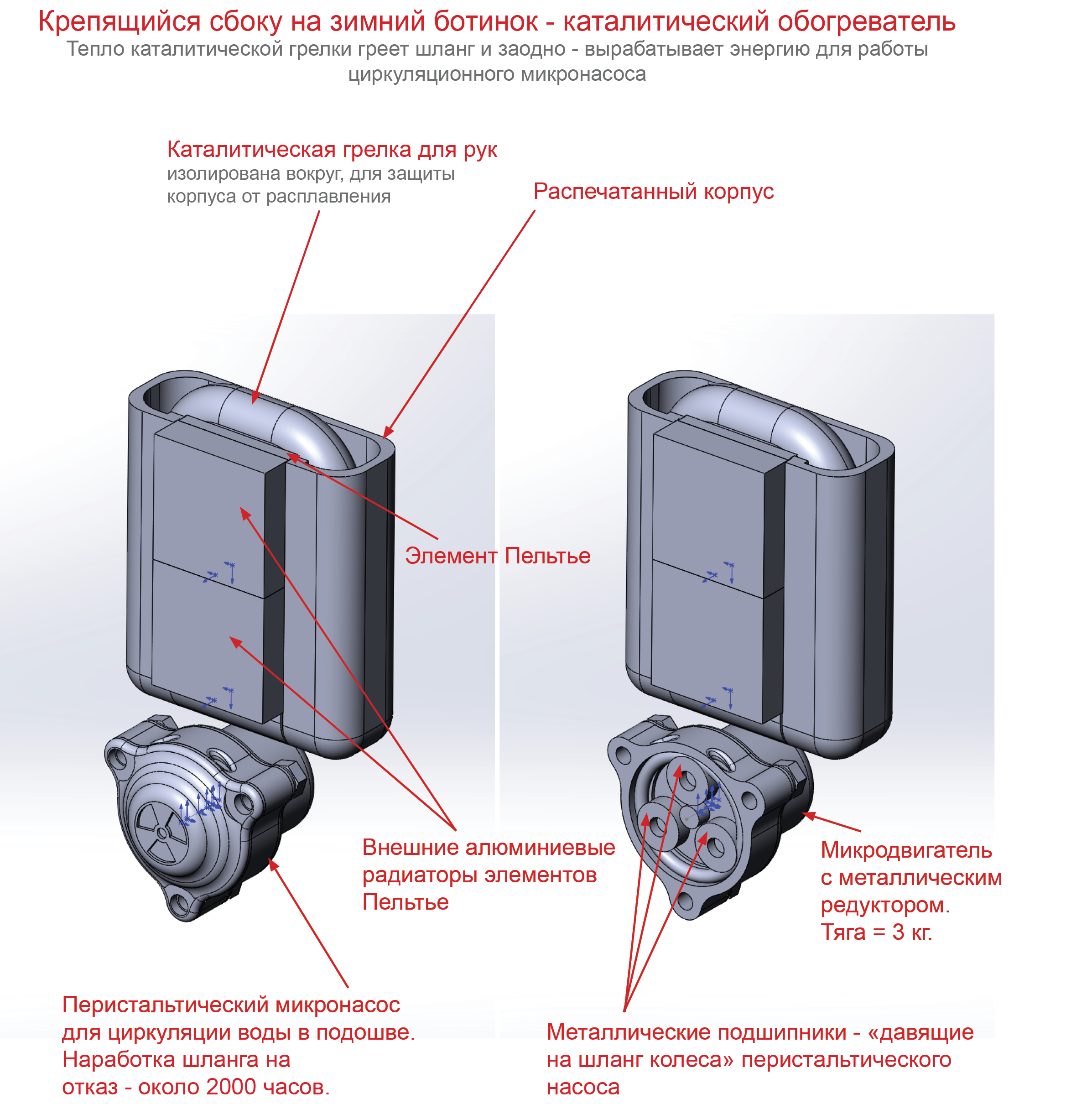

- Отапливаемая подошва для ботинок, которая представляет собой интегрированный в стельку шланг (и залитый бытовым силиконом из хозмага), по которому течёт вода, подогреваемая с помощью грелки для рук каталитического типа. Вода прокачивается с использованием маленького перистальтического насоса. Двигатель с металлическим редуктором, который использован в создании данного насоса, позволяет развивать усилие в 3 кг, что является даже избыточным для этой самоделки. Питание двигателя осуществляется от элементов Пельтье, укрепленных рядом с каталитической грелкой. Проект в данный момент находится в работе.

- Центробежная водяная помпа, укреплённая на валу двигателя внутреннего сгорания, который приводит в действие носимый воздушный компрессор высокого давления, развивающий давление в 500 бар. Помпа прокачивает охлаждающую жидкость через кожух насоса высокого давления, точнее его вторую ступень. Несмотря на то, что помпа распечатана на 3D-принтере, и работает на оборотах более 6000 в минуту, ничего «не развалилась, не рассыпалась, не разбилось». Как можно видеть на фото — помпа установлена вместо «заводилки», то бишь армстартера. Схема компрессора в целом такая: 2 двигателя. Соединены сцеплением. Один — тягловый. Второй — модифицирован и превращён в компрессор высокого давления:

Да, до сборки подобного, я тоже не верил, что это возможно. Мало того, даже когда собрал — не поверил своим глазам :-))). Однако — факт…

- Печатал ряд тестовых трубок Ранка-Хилша, о сути которых я подробно рассказывал в этой статье.

- Распечатана масса деталей, более 100 штук, для создания 10 роботов, управляемых через интернет. Об этом тоже была подробная статья вот здесь.

Ну и ещё куча всяких полезных и не очень поделок. Как можно видеть по моим самоделкам выше, я испытываю особую страсть к созданию неких полезных вещей, утилитарного направления. То есть, чтобы распечатка приносила пользу, а не относилась к типу «ыыы дывысь, Микола, чо я тут зробив» :-), — и потом поставить на полку и всё. Хотя, инженеры тоже не чужды красотам, и об этом будет мой следующий факт ниже.

▍ ЗАМЕТКА 9. Правильное размещение модели при печати — это половина успеха

Казалось бы, очевидный факт, но многие его недооценивают. Здесь я имею в виду следующее: опытным путём мною совершенно случайно было выявлено, что при осуществлении печати разнообразных статуй (в чём я, совершенно неожиданно для себя, — обнаружил ещё одну свою страсть), — статуи желательно размещать под углом к печатному столу.

Это позволяет слоям в распечатке идти под углом приблизительно 45-50 градусов к модели. Результатом этого становится то, что на распечатанной модели практически полностью не видны слои и модель выглядит, как будто прошедшая постобработку, но при этом сохраняет глубокий матовый цвет, который, лично на мой вкус, больше походит на мрамор, чем глянцевый результат обработки в ацетоновой бане:

Дополнительным плюсом такого способа является то, что слои идущие под углом в 45-50° к модели, — придают ей дополнительную прочность. Это особенно актуально для печати статуй, которые содержат множество тонких элементов, легко откалывающихся при случайном падении статуи со стола или полки (научен горьким опытом, со мной это случалось множество раз, и испортило несколько достаточно достойных распечаток).

То есть, слои, идущие поперёк модели, если модель имеет большую протяжённость в высоту, не позволяет ей сохранить достаточную прочность. Для большей понятности, я попытался проиллюстрировать этот момент на рисунках ниже:

▍ ЗАМЕТКА 10. Нужно учитывать «расплывание» при осуществлении печати, особенно, если модель является состоящей из отдельных частей и должна быть собрана, путем стыковки этих частей друг с другом, вхождения друг в друга и т.д.

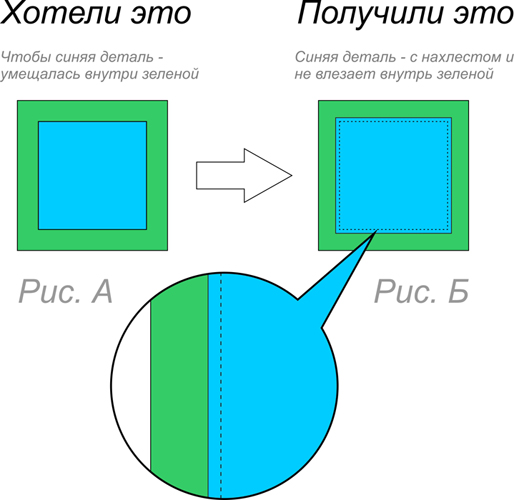

Этот момент я попытался проиллюстрировать на рисунках ниже. Здесь подразумевается, что если вы печатаете составную модель, вам надо сделать поправку на величину расплывания пятна на пластика ( не уверен что это так называется, но, я по крайней мере, постарался передать то, что я имею в виду). Если это не учитывать, то состыковать модель не получится.

Для примера, в моём случае эта поправка составляет 0,2 мм на диаметр, — если я хочу, чтобы модель стыковалась более плотно; если мне нужна свободная стыковка, без излишней плотности,- то 0,3 мм на диаметр:

То есть, предположим — что синяя деталь имеет размер 10х10мм. Значит её надо моделировать в CAD-программе как 9,8х9,8 мм (если хотим, чтобы сидело плотно) или 9,7х9,7 мм (чтобы сидело свободно). Ну или расширить отверстие в зелёной детали, а синюю оставить как есть.

В этом бывает частенько проблема, когда скачиваешь с интернета сборную модель — а она не собирается, хоть ты тресни! А потому что не внесены поправки…

Для вашего конкретного случая поправки могут быть другими.

▍ ЗАМЕТКА 11. А что если...

Фактически эта заметка дополняет заметку номер 8. Использование 3D-принтера позволяет создавать детали из металла, с применением распечатанной 3D-модели. Для этого используется метод литья по выплавляемой или выжигаемой модели. В нашем случае мы будем иметь дело, в основном, с литьём металла по выжигаемой модели.

Вкратце это выглядит следующим образом: распечатка 3D-модели (используется PLA-пластик) → заливка её гипсом→выжигание PLA-пластика, одновременно с прожиганием формы, в обычной духовке кухонной плиты→заливка получившейся формы расплавленным металлом (расплавленным в обычной микроволновке).

О простом способе плавления металлов в домашней микроволновке, я рассказал вот здесь.

О литье даже была хорошая статья на Хабре.

▍ ЗАМЕТКА 12. Долговечность?

Несмотря на то, что ABS-пластик называют подверженным воздействию ультрафиолетового излучения и, соответственно, выгорающим, теряющим свою прочность на солнце, в моей практике, даже распечатки, постоянно находящиеся под воздействием солнца, нисколько не потеряли своей прочности и цвета, продолжая успешно эксплуатироваться и в данный момент.

Здесь также следует добавить, что распечатки находятся постоянно под воздействием не только лучей солнца, но и работают непрерывно в условиях сырости!

В роли таких распечаток я могу привести пример барашков для технических кранов, которые я распечатывал, но, к сожалению, не фотографировал этот процесс; а также застёжки на обуви, которые эксплуатируются у меня «и в снег, и в зной и в дождик проливной и вообще всегда со мной»:

▍ ЗАМЕТКА 13. А как быть с резьбой?

Периодически возникает потребность в распечатывании деталей, содержащих ту или иную резьбу. Моделирование подобных изделий требует хорошего понимания, что такое резьба вообще, а также какие поправки необходимо внести в вашем конкретном случае, о чём я уже рассказал выше.

Но, ввиду того что я являюсь в течение долгого времени обладателем токарного станка по металлу, меня совершенно не устраивает резьба, получаемая методом 3D-печати и выглядящая как «нечто очень похожее на резьбу».

Меня устраивает исключительно идеальная резьба. Поэтому я держу в наличии большой набор разнообразных метчиков и плашек, которыми и нарезаю все свои резьбы в пластиковых распечатках:

Выложил фото плашек и метчиков не для того, чтобы похвастаться, а чтобы появилось понимание у читателя, что серьёзная резьба — требует серьёзного подхода (к сожалению). И немалых затрат на вот это всё резьборезное железо…

Для создания своих резьб (как резьбовых каналов, так и штырей, покрытых резьбой), — рекомендую следующие справочные материалы: для отверстий, для штырей.

Ну вот на этом и хочу завершить свой рассказ и отметить, что он не претендует на исключительную точность и исчерпывающую подробность. Тем не менее постарался изложить ряд своих наблюдений. Будет интересно почитать и Ваши, в комментариях!

Комментарии (171)

sim31r

12.10.2021 13:41+1ABS-сок (представляющий собой ABS-пластик, растворённый в ацетоне), можно создавать износоустойчивые и прочные вещи, без каких-либо гипотетических проблем.

Печатаю небольшие плоские детали и ни чем подобным не пользуюсь. Пластик прилипает нагретому стеклу и отлипает сам при охлаждении стекла. Специальное стекло для принтеров. Pet-G, PLA прилипают при 70 градусах, отщелкиваются сами при 40 примерно. Если нагреть стол до 80 градусов прилипает так сильно, что при охлаждении уже не снимается так легко.

Если перестает прилипать протираю стекло изопропиловым спиртом, чтобы было идеально чистым.

BigBeaver

12.10.2021 13:56+4Попробуйте большие.

belyvoron

13.10.2021 13:30Petg отлично прилипает к стеклу. Даже слишком, поэтому клей используется в качестве разделителя.

Кроме того, у petg отличная межслойная адгезия, поэтому печать им больших деталей никаких проблем не вызывает.

А вот упоминание ABS в статье, ориентированной на новичков, написанной в 2021 году, вызывает большие вопросы в квалификации автора. Я могу понять такую статью в 2010, когда кроме ABS и PLA больше ничего не было.

Singrana

13.10.2021 13:34+2Имхо, ABS сильно выигрывает по температурному режиму, ибо petg уже при 70-75 начинает размягчаться, а abs 90+. И легкость обработки и удаления поддержек тоже не на стороне petg. Хотя если бы petg держал 100ку, было бы просто шикарно

DAN_SEA Автор

13.10.2021 13:38Совершенно верно! Плюс к этому- у ABS гораздо более низкая цена. Хоть это и не столь важно при средних "домашних" объемах печати. Кроме того, я ведь писал свой опыт. И он положительный. Хотя и может показаться несколько однобоким (т.к. я печатаю только ABS). Просто каждый выбирает по своим задачам. Для моих (в основном, нагруженные инженерные вещи) - хватает. Хотя, вот поглядываю в сторону нейлона...

Если у кого есть опыт подробный с PETG - будет интересно почитать! ;-)

BigBeaver

13.10.2021 13:42У пэта есть два плюса — низкая усадка и хорошее межслойное сцепление. Всё остальное — минусы. Он намного более хрупкий, при почти любом нагреве течет, плохо клеится, более требователен к соплам (материал). В общем, игрушка для новичков чтобы статуэтки печатать ну либо крупный декор.

Singrana

13.10.2021 14:14+1Позвольте немного не согласиться. Для изделий которые работают в допустимом тепловом диапазоне и не нужно много поддержек вполне себе. Еще не стоит упускать химическую нейтральность, устойчивость к атмосферным осадкам и т.д. У него тоже своя ниша

BigBeaver

13.10.2021 14:26-1АБС тоже атмосферостойкий, маслостойкий и тд.

Singrana

13.10.2021 14:39Если я не ошибаюсь, то с УФ у него не очень, и для багфикса сделали ASA пластик (тот же АБС, но УФ стойкий)

BigBeaver

13.10.2021 14:58Ерунда. Вы еще скажите, что ПЛА биоразлагаемый и за год в компосте сгниёт.

Singrana

13.10.2021 15:02Так никто не спорит, petg по простоте печати просто в отрыв уходит. А с АБС все гораздо сложнее. Собственно, простота печати тут очень сильно двигает petg

BigBeaver

13.10.2021 15:06Так это и есть следствие двух основных плюсов, с которых я начал. Я же не говорю, что это плохой материал. Просто не понятно, что из него делать. Та же стойкость к растворителям это чаще минус — невозможна химическая полировка и плохо клеится.

Singrana

13.10.2021 15:12Таки да. Суть моих комментариев — что не игрушка для новичка, а вполне материла для своей ниши. Весьма годен где не нужны плюшки АБС

BigBeaver

13.10.2021 15:26Ну вы делаете упор на простоту печати, а это как раз то, что важно новичку. Опытный же пользователь вбирает материал исходя из задачи а не из того, как им легко печатать.

Singrana

13.10.2021 15:31Отчасти согласен. Отчасти — т.к. все же АБС гораздо сложнее для печати, и не на всех принтерах им удастся попечатать. К сожалению, термокамера ему нужна.

DAN_SEA Автор

13.10.2021 15:36Присоединюсь к вашей дискуссии :-)

Я вот вообще слабо понимаю, зачем кроме пользы нужен 3D принтер. Ну первое время попечатаешь "красотень", ну скачаешь что-то с thingiverse...А потом - если нет понимания что дальше и ты взял его на волне хайпа, - появляется объявление: "продам...б/у 3 месяца, катушка/ки - в подарок...". Поэтому, на мой взгляд, в первую очередь - надо для себя осознать, А ЗАЧЕМ ОН именно мне? И от этого уже будут выстраиваться дальнешие действия. Красоту делать? Ок, значит делаем упор на это - и весь дом заставим статуями. Но скучно. Продавать статуи? Тоже можно - уже интересней! А вот с нуля создать некий девайс, объединив свои навыки программирования и 3d печати - супер интересно! А если в этом еще задействована куча других технологий - вообще красота! Никогда не надоест... Творец в чистом виде...

Singrana

13.10.2021 16:08Так, добавлю и сюда пару копеек

Ну первое время попечатаешь «красотень», ну скачаешь что-то с thingiverse… А потом — если нет понимания что дальше и ты взял его на волне хайпа, — появляется объявление:

Тут упускается немалый пласт пользователей моделистов. Их почему-то всегда забывают. А это как раз что-то около «красотень», и не доходит до девайса

Singrana

13.10.2021 16:30Для ряда вещей он вполне годен. Если предметно — детали каркаса, строения. Так есть куда приложить FDM.

UPD. Сюда же D&D тоже подходят, пусть не фигурки, но элементы ландшафта и т.д.

На самом деле масса применения FDM не в контексте устройств

BigBeaver

13.10.2021 13:37+1Да при чем тут PETG? С ним-то понятно, что нет проблем.

вызывает большие вопросы в квалификации автора.

А что не так с АБС? Это самый лучший инженерный пластик из массово доступных. И, кстати, самый простой в печати — поробуйте поликарбонат для сравнения.

belyvoron

13.10.2021 14:21В первом предложении написано, что это статья для новичков. Вы правда считаете, что инженерные пластики - это удел новичков? Ну если только их навсегда отвадить от 3д печати...

BigBeaver

13.10.2021 14:27Да. Если ты печатаешь полезные вещи, то без этого никуда. А если статуэтки на полку, то купи дешевый фотополимерник.

WinstonVrn

13.10.2021 10:09+1Как я понял, автор ведет речь о ABS пластике, вот он уже не так хорошо липнет.

boenskov

13.10.2021 14:41Печатал АБС на нагретом столе плюс самое дешевое пиво из ашана. При остывании деталь отскакивала сама и поверхность со стороны стола оставалась очень аккуратной.

Когда пиво не работало, то варианты: жижа из абс (поверхность детали страшная) или лак для волос (приходилось чистить стол потом)

Newm

12.10.2021 14:45+1Советы все дельные. Спасибо за статью. Но... После покупки фрезерного станка с чпу за цену раза в 3 больше, но и с полем печати 350х350 мм вместо бывших у принтера 150х150 мм, я использовал принтер только 1 раз за 4 года для печати косозубой шестеренки, взамен ранее напечатанной и вышедшей из строя. Статуи меня правда не интересуют, их на фрезере не сделаешь. Но точность и удобство просто рядом не стояли.

На фрезере делается оттиск модели из парафина - соответственно фрезер практически не шумит, никакой пыли нет. Парафин можно без проблем переплавить и пустить в работу снова. По моим прикидкам потери находятся в пределах 2% за цикл. Затем заливается гипс - получаем гипсовую модель, которая отлично обрабатывается до нужного качества. После чего делается силиконовая форма в которой можно накопировать необходимое количество деталей. Кто-то конечные изделия делает из полиуретана, мы же предпочитаем эпоксидку, она не настолько ядовитая.

Кстати, кто-нибудь знает как избавиться на моменте моделирования от рядков полигонов? Описываю проблему: при печати или фрезеровании полушара конечное изделия получается состоящим как бы из слоев, которые находятся под углом друг к другу. Соответственно при некотором освещении получается не правильный изгиб по окружности, а как бы такая ломаная, которую эту окружность аппроксимирует. Я понимаю, что все поверхности (в том числе и шар) программы аппроксимируют треугольниками и все дальше идет от этого, но как бороться - не представляю. Точнее ради этой борьбы и стоит промежуточный этап с созданием гипсовой модели, которую можно обработать шкуркой и убрать это грани, придав плавную форму. Попытки же решить проблему программно у меня ни к чему не привели:(. Проблема была как на при печати на принтере и при фрезеровании.

BigBeaver

12.10.2021 14:56+1но как бороться — не представляю

Повышать полигональность, если рботаете с полигональными моделями.

Также можно посмотреть сюда и/или аналоги и писать код самому и/или найти софт, который умеет генерировать такое из сплайновых моделей. Автокад, например, точно поддерживает сплайны, но что из этого можно получить, и как именно — я хз (мне не актуально — не копал).

DAN_SEA Автор

12.10.2021 14:56Спасибо за развернутый комментарий! Рад, что у вас есть возможность работать с такой обработкой - это всегда здорово, когда ЧПУ под рукой... По поводу сглаживания полигонов: в 3d Studio Max есть функции сглаживания полигональных моделей.

tsp1000

12.10.2021 16:03Как уже правильно заметили, достаточно зайти в 3ds max и добавить на модель модификатор turbosmooth.

vbifkol

12.10.2021 16:57+6Кстати, кто-нибудь знает как избавиться на моменте моделирования от рядков полигонов? Описываю проблему: при печати или фрезеровании полушара конечное изделия получается состоящим как бы из слоев, которые находятся под углом друг к другу. Соответственно при некотором освещении получается не правильный изгиб по окружности, а как бы такая ломаная, которую эту окружность аппроксимирует. Я понимаю, что все поверхности (в том числе и шар) программы аппроксимируют треугольниками и все дальше идет от этого, но как бороться - не представляю.

перейти на КАД с поддержкой кривых. Рино, пауээршейп, инвертор.

в КАМе включить аппроксимацию дугами с минимальным коэффициентом точности. Проверить в коде, что использованы дуги, а не ломаная кривая.

написать параметрическую программу на дугах.

проверить геометрию станка. у меня тоже вылезли дефекты на полусфере (на всем остальном в действительности они тоже были, но не замечал), оказалось что из-за недостаточной жесткости портала шаг ШВП транслировался на деталь.

PereNoel

12.10.2021 21:26На всякий случай, проверьте наличие команд G61 или G64 в управляющей программе.

sergeyns

12.10.2021 16:25+1То что продается в обычных хозяйственных под видом ацетона, имхо, вовсе не ацетон, а невоспроизводимая смесь любых растворителей, оказавшаяся "под рукой". Но спасибо на наводку на источник качественного ацетона ))

DAN_SEA Автор

12.10.2021 16:28Пожалуйста :-)

Кстати, несмотря ни на какие ухищрения, есть пластики -которые мне победить не удалось. Они выпадают в осадок всё равно. Это, например, серый металлик от довольно известной конторы ...plast. Выпадает в рыхлый осадок. Но зато все остальные - ок, без малейших проблем.

dimas_sar

13.10.2021 13:21+1Попробуйте в качестве растворителя бутилацетат. Ацетон, даже ЧДА или ХЧ - плохой растворитель, скорее для промывки подходит

trikot

12.10.2021 22:16+1Раньше тоже не представлял, для чего мне нужен 3D принтер, а теперь жалею что не сделал его раньше. Он отлично дополняет токарный станок и CNC, Вся красота делается на станках, на принтере печатаю внутреннее содержание корпусов с элементами крепежа. Принтер самодельный дрыгостол, но очень жесткий, на рельсах, и со съемной головой для легкой замены сопел. Он легко печатает на скорости 100мм/с, меня эта скорость полностью устраивает. Советы почитал, примерно совпадают с моим видением 3D печати. Но было интересно.

DAN_SEA Автор

12.10.2021 23:21Заодно спрошу: ребят, кто то для РЕАЛЬНЫХ дел применял фотополимерные принтеры? Вот всё в последнее время так и тянет попробовать... Но сферу применения пока не пойму...Металл лить по выжигаемой модели вроде там невозможно...Или заблуждаюсь? Я именно про недорогие, бытовые а-ля Anycubic Photon?

BigBeaver

12.10.2021 23:30+2Привет. Что понимается под реальными делами?

Первый фотон очень медленный. Фотон S заливает негативы нещадно.Металл лить по выжигаемой модели вроде там невозможно

Как раз возможно. Просто нужен правильный полимер. Есть ювелирные, есть для литья стоматологических конструкций.

DAN_SEA Автор

12.10.2021 23:44Ну, я просто имел в виду некое практическое применение кроме "сделать красоту, покрасить - и поставить на полку". Потому что тот же FDM: хочешь - сделай из ABS и эксплуатируй. Хочешь: сделай из PLA - и залей металлом (после выжигания).

А у фотополимерных распечаток - прочность никакая (насколько мне известно). И единственное применение практическое - лить металл или еще что... Ок, глянуть надо плотнее про полимеры для литья.

BigBeaver

12.10.2021 23:57Зависит от выбора полимера. Если брать дешевые модельные смолы по 20-30 баксов за вилограмм, то они конечно не далеко ушли от канифоли по прочности. Но очень много разных инженерных материалов. Печатают элайнеры, шестерни, модели для термоформовки и тд.

EviGL

15.10.2021 17:05Ещё можно сделать из PLA и эксплуатировать и в большинстве случаев ничего ему не будет :)

usa_habro_user

13.10.2021 01:00+3Эта статья будет, прежде всего, интересна как тем, кто сталкивался непосредственно с 3D печатью, то есть является владельцем 3D-принтера, но также и тем, кто только собирается влиться в ряды 3D-печатников и раздумывает о покупке своего принтера.

Статью вашу прочел с интересом, также заинтересовала другая ваша статья про роботов-хоккеистов (как я понимаю, подобные проекты реализованы во множестве разных вариантов, можете порекомендовать, помимо своего - если у вас он есть где-то онлайн - те, что понравились?), но вот на счёт "тем, кто только собирается влиться в ряды 3D-печатников" вы чуток погорячились... Imho, большая часть того, о чем вы написали, будет полезна людям, которые уже не один

годмесяц, как минимум, занимаются 3D печатью - заявляю с уверенностью, поскольку сам являюсь владельцем 3D принтера уже, как целую неделю ;) , и многие ваши полезные советы про "правильный" ацетон, печать "канцерогенным" ABS (а как-же он в магазинах-то свободно продается?!) и "ABS-соком", печать фигурок под наклоном (самое обидное, что не описали "how to") для меня звучат, как советы гроссмейстера новичку: "Шахматы - это очень просто! Фигуры ходят вот так и так - и это почти все, что нужно знать".Я купил вот такой принтер («дрыгостол», как вы написали), благо, он был на сейле, всего $99, расхватывали их, как "пирожки с мясом на званом обеде вегетарианцев", и эти модели являются одними из самых популярных моделей для начинающих на американском рынке, как я понял по комментариям. Покупал я его, зная о 3D печати чуть больше 0 - понимал общие принципы, один раз собрал робота из "самопечатных" деталей, которые для меня распечатал сослуживец - вот, пожалуй, и все.

Скажу, что буквально с самого начала пришлось постигать многое "методом тыка", а также путем усиленного чтения руководств в интернете, и просмотра кучи видео: начиная от сборки, в которой, естественно, "есть нюансы" (небольшие, но факт), установки custom 3-rd party Marlin firmware (потому, что родная "фирмварь" - это тот-же Marlin, но очень старый и без "фич"), постижения тонкостей калибровки printing bed/рабочего стола, настроек слайсера (Ultimaker Cura), и т.д. и т.п. К сожалению, я так и не нашел краткого и толкового руководства "для полных чайников" - авторы руководств и статей либо "растекаются мысью по древу" (иначе говоря, занимаются пустопорожней болтовней), либо быстро скатываются на "уровень продвинутости" намного выше (ну, типа - "фигуры лучше печатать наклонно" - и все). Зачастую используется специфическая терминология без пояснений (и это в руководствах типа "Все о 3D печати за пятнадцать минут с нуля!"), либо упоминаются технологические приемы, которые, по идее авторов, читатель должен был "всосать с молоком матери".

Пока из моих "достижений": сборка принтера (притом он еще и работает, и работает правильно), сборка актуального firmware (с нужными фичами), печать .gcode фигурок с sd-card, шедшей с принтером, самостоятельный слайсинг двух бесплатных 3D моделей, с последующей печатью (получилось неплохо, на мой непросвещённый вкус), установка OctoPrint на RPi Zero W с камерой и сопряжение его с принтером, и печать держателя камеры. В ближайших планах - замена заводской printing bed на стеклянную, и установка BL Touch auto leveling sensor - пишут, что все это сильно помогает качеству печати - легче отлеплять детали, и не нужно часто калибровать.

В общем, для новичков (а, в особенности, полных новичков) нужно какое-то иное руководство; кто знает, может, я сам когда-нибудь, основываясь на собственном опыте, попробую написать.

P.S. Вы не можете поделиться моделями статуй, что на вашей фотографии? Хотелось бы самому попробовать такое распечатать.

DAN_SEA Автор

13.10.2021 01:16+1Понимаю:-) Рад, что вы тоже вливаетесь в это увлекательное занятие!

По поводу статуй: всё просто: в Cura - разворачиваете статую под наклоном и ставить в настройках поддержек - "Делать поддержки, поддержки от стола". И всё.По поводу моделей статуй - рекомендую глянуть вот тут, - там гораздо больший выбор и мои сложные будут для вас. Там забиваете в поиск: "ancient greek statue", "statue" и т.д. и выйдет масса статуй. Рекомендую начинать с бюстов - статуи по грудь (голова+грудь).

По поводу проекта про роботов, аналогичного моему - мне ничего не известно....

usa_habro_user

13.10.2021 02:00Ага, спасибо! Попробую что-нить эдакое "зарядить" на всю ночь печататься (благо, у этого принтера предусмотрен thermal control - не должен загореться, если что), ну, или весь день.

По поводу проекта про роботов, аналогичного моему - мне ничего не известно....

А сингапурские роботофутболисты, видео которых вы постили в той статье? Или все это closed source проекты? Я просто абсолютно не в теме, не искал еще.

Кстати, а ваш проект робото-хоккеистов - есть на гитхабе? Ссылочкой не поделитесь? С удовольствием нечто подобное бы собрал!

DAN_SEA Автор

13.10.2021 09:16Сингапурцев я находил да. Но просто как видео. Я так понимаю, это какой-то университетский проект или что то вроде того... :-)

Нет, ни гитхабе нет моего проекта, код закрытый (к сожалению) .

usa_habro_user

13.10.2021 21:52Нет, ни гитхабе нет моего проекта, код закрытый (к сожалению).

Жаль. Хотите запустить бизнес? Боюсь, что не выйдет, к сожалению: одно дело играть в RL, наблюдая, как роботы сталкиваются, забрасывают шайбы etc., и совсем другое - наблюдать это через камеру. Припоминаю, что рекламировалась тут, на "хабре", похожая бизнес-модель (тоже телеуправляемые роботы за деньги), притом ребята поставили дело на широкую ногу, и оно действительно работало, но, судя по всему (зашел только что посмотреть) бизнес у них не очень (или, скорее, "очень не")...

P.S. Может, роботом поделитесь приватно? Могу NDA подписать, и дать честное слово не использовать в коммерческих целях.

DAN_SEA Автор

13.10.2021 21:57Нет, у тех ребят совершенно не та история. Я знаю про них. Насчет робота - не имею возможности, к сожалению. Проект принадлежит не только мне ;-)

usa_habro_user

14.10.2021 07:24"Нивапрос", без проблем! Кстати, а почему вы выбрали именно двухколесную конструкцию? Чем стандартная - два ведущих и опорный шарик - вас не устроила? Мне кажется, для ваших целей подобная конструкция была бы намного практичнее: намного проще управление (не нужен PID control, и, значит, расход энергии в "состоянии покоя" намного меньше), устойчивость повыше будет, наверное, при практически такой же маневренности.

lexmirnov

13.10.2021 01:41+1В текстовом виде видел только дельный гайд по калибровке на английском.

С видео все лучше, мне здорово помогли плейлист "3D печать просто" на канале Сергея Ирбиса и "С чего начать" на канале Дмитрия Соркина.

usa_habro_user

13.10.2021 02:03Спасибо, посмотрю. Я сейчас уже практически все, что для начала нужно, нашел. Правда, нужно какой-нибудь CAD осваивать, чтобы для DIY проектов что-то печатать, но хотелось бы какой-нибудь простой и DIY-ориентированный, а не универсальный (работу и семейную жизнь никто не отменял, и свободное время не резиновое, к сожалению). Что-то можете порекомендовать?

P.S. Видео Сергея Ирбиса практически про мой принтер! Смотрю...

BigBeaver

13.10.2021 02:07OPENSCAD же.

usa_habro_user

13.10.2021 02:11А к чему тут "же"?

BigBeaver

13.10.2021 02:25Ну в DIY среде он довольно популярен. Вот к этому. Главная фишка это костомайзер, который с одной стороны поддерживается на thingiverse, а с другой — в него можно передавать параметры из bash скрипта, генерируя целые коллекции моделей.

usa_habro_user

13.10.2021 02:43По крайней мере, Google не указал его среди 10 самых популярных CAD систем для DIY, так, что я думаю, не по всякой "DIY среде" (но могу ошибаться). Вдобавок, мне бы хотелось обойтись без изучения нового скрипт-языка.

Что бы мне хотелось, так это оперировать готовыми понятиями типа "корпус", "шестерня", "кривошип" и т.д., для которых я мог-бы задавать нужные параметры, делать изменения (отверстия, вырезы, вставки) etc. Т.е. нужен CAD с большой библиотекой, ориентированный на DIY, знающий о размерах батареек, аккумуляторов, SoC etc. & so on, и позволяющий начать работать без изучения руководств и длительного освоения.

BigBeaver

13.10.2021 03:0610 самых популярных CAD систем для DIY

Я в принципе 10 штук их не назову) Не то что DIY, а вообще

Dr_Faksov

13.10.2021 04:24Что бы мне хотелось, так это оперировать готовыми понятиями типа "корпус", "шестерня", "кривошип" и т.д., для которых я мог-бы задавать нужные параметры, делать изменения (отверстия, вырезы, вставки) etc. Т.е. нужен CAD с большой библиотекой, ориентированный на DIY, знающий о размерах батареек, аккумуляторов, SoC etc. & so on, и позволяющий начать работать без изучения руководств и длительного освоения.

Как вы это себе представляете? Вот корпус - он какой? Ответ - любой. Любой формы и размера. Действительно любой формы . Шар переходящий в куб через шестигранную призму - вполне себе заурядная конструкция для уважающего себя CADa. И как вы хотите его менять?

Кривошип? Вообще песня! С противовесом али без? А щёк сколько? А шеек? Со смазочными каналами? А шатун как крепится?

Зачем громоздить библиотеку если проще начертить что надо?

Отмечу, что для многих стандартных элементов типа винт или шестерня всё таки есть мастера построения. То есть задаёте параметры и получаете предмет.

Ну и готовые модели созданные до вас никто не отменял.

CAD, в основном, работает с примитивами - шар, куб, цилиндр, плоскость, поверхность, ребро и т.д.. Плюс строит объёмные предметы по плоским эскизам.

usa_habro_user

13.10.2021 05:05Как вы это себе представляете?

Очень неплохо таки представляю. Корпус у DIY-щиков обычно прямоугольный, "коробочка". Размеры можно подставить разные, варианты компоновки элементов внутри тоже можно предложить, в виде вариантов, или готовых элементов - типа, PCB такого-то размера, отсек для батареек или аккумуляторов с креплением под контакты, крепление дисплея, крышка, на защелках (уже готовые защелки, только указать, где) или на болтах. Ну и т.д. Это вовсе необязательно должна быть полноценная CAD система, отнюдь. Я потому и спрашиваю у знающих людей, в соответствующем хабе.

если проще начертить что надо?

Кому - проще, кому - сложнее.

Ну и готовые модели созданные до вас никто не отменял.

Я тоже от этого "танцую" пока (правда, очень недолго еще), но порой мне совершенно не нравится дизайн: люди зачем-то используют болты с гайками, там, где можно обойтись простой пластиковой защелкой (даже PLA+ достаточно для этого крепкий).

Celahir

13.10.2021 12:44+1Готовые элементы или конструкторы деталей можно найти на thingiverse, но вы очень быстро поймете, что нужно то отверстие под кнопку добавить, то версия платы у вас другая, и крепления нужно двигать. Для описанных вами задач создается простая параметрическая модель в CAD (можно скачать что-то на grabcad) и служит заготовкой для последующих деталей.

люди зачем-то используют болты с гайками, там, где можно обойтись простой пластиковой защелкой

Когда деталь достаточно крупная, допустим на 20 часов печати, случайно отломанная или недостаточно тугая защелка причиняет боль и страдания. В остальном это дело вкуса и наличия крепежа под рукой.

akaAzazello

13.10.2021 17:13В теории Хабр - ресурс для программистов - и самый логичный и лёгкий в понимании в таком случае - именно openSCAD благодаря своему процедурному C-подобному синтаксису и очень хорошо генерируемым STL моделям - крайне низкий порог вхождения. Есть немало сторонних библиотек с компонентами, а также возможность создать свою.

Если хотите CAD сложнее - то всегда есть FreeCAD, у которого есть модуль для OpenSCAD - т.е. переходя на проектирование уровня "нефтеперегонный завод под ключ" - вы по-прежнему сможете использовать SCAD наработки для более простых элементов.

usa_habro_user

13.10.2021 22:11переходя на проектирование уровня "нефтеперегонный завод под ключ"

"Хабр такой хабр" (c) - учимся отвечать на вопросы, не читая спрашивающего. Вот как только допечатается Венера Милосская, так сразу же и займусь проектированием DIY домашнего "нефтеперегонного заводика под ключ". И непременно попробую путем написания скриптов на процедурном C-подобном языке - только так!

Поймите, у меня уже есть профессия, которая мне нравится, и которой я успешно занимаюсь уже больше 30 лет. Я не хочу становиться ни 3D дизайнером, ни mechanical engineer - мне это просто не нужно. В DIY мне больше всего нравится программирование, и результат, работающий, как задумано, или даже чуть лучше. 3D печать для меня - полезна (наверное), но опциональна, ведь до сих пор я как-то обходился без нее. Занялся я этим, потому, что представилась оказия, и жаль было такой хороший дил упускать (кстати, я поставил для себя финансовую границу - суммарно потратить не более $200 - и пока успешно ее придерживаюсь).

Я пытаюсь найти систему, максимально расположенную к DIY-щикам, и минимально - к 3D дизайнерам и инженерам, чем проще (внешне), тем лучше. Если вам не известная подобная система, то проще написать "не думаю, что такая система вообще существует" (и, вероятно, дела обстоят именно так), или просто ничего не писать. Но отвечать на достаточно конкретный вопрос "а зачем, ведь намного проще нарисовать" - это не самый конструктивный вариант ответа (если мягко сказать).

P.S. Я живу в Бостоне, и куча моих друзей работала/работает в PTC (это Параметрик), так, что, что такое CAD (в том числе, и профессиональный), я вполне себе представляю ;)

akaAzazello

14.10.2021 22:08Для меня тоже это исключительно хоби, которым занялся пару лет назад - но у меня большой бэкгарунд в компьютерной графике. Если вы знаете С/С++ - то предложенный мною вариант наиболее простой с точки зрения программиста. Если больше тяготеете к LISP - то изделия Autodesk. Если любите работать мышью, а не в консоли - то может и google sketchup вам хватит. Я же не предлагал вам Dassault Catia или Alias/Autodesk Maya(да и тот же PTC) для 200$ хобби/развлечения.

И если у вас действительно 30+ лет стажа разработки - то вы давно уже знаете, что ничего "под ключ" не бывает. А в DYI области всё ещё хуже - надо постоянно всё допиливать напильником. И если вым понравится - то очень быстро важным станет не количество стандартных библиотек, а возможность их модифицировать. Или даже дописывать свои фичи к САПР - поэтому опен-соурнсые программы упомянул. Кроме того, вы не упомянули платформу - но если вы профи - то это наверняка Linux/Unix/OSX - и OpenSCAD/FreeCAD - это нормальный кросс-платформенные Qt базируемые программы.

Ndochp

19.10.2021 10:29Мне 360 автодеск зашел. Параметризация на уровне и организовано удобнее, чем на фрикаде. На бесплатном тарифе правда все меньше плюшек с каждым годом, но пока живу.

(тоже совсем не профильная деятельность)

w1nterfell

20.10.2021 22:13В контексте собственно моделирования на бесплатке пока вроде ничего не пострадало. Хотели было отобрать выгрузку в step, но сообщество возмутилось и автодеск поддались и оставили.

DAN_SEA Автор

13.10.2021 09:20Кстати, я совсем недавно стал осваивать FreeCAD 0.19 . Тоже неплох. А то мне надо детям преподавать в школе, а там solidworks не поставишь - дорого. Очень дорого.

dikey_0ficial

13.10.2021 20:52фьюжн? компас?

кстати, кто-нибудь тут пробовал для моделирования моделей для принтера блендер?:)

lexmirnov

13.10.2021 03:42+3Я пользуюсь Fusion 360. По нему советую курс от АУР ЛИОП.

Почему — многие блогеры по теме им пользуются, я попробовал, все просто (за спиной полгода Auto CAD в институте 15 лет назад и знакомство с Блендером). Делал детали для себя, редактировал сторонние stl-ки. Библиотеки там есть, думаю, за глаза хватит. Без штангенциркуля все равно никуда.

Dr_Faksov

13.10.2021 03:55+1FreeCAD посмотрите. Сейчас стала вполне рабочая программа, не то что год назад. Осваивал с "0" на 6-м десятке лет, никогда до этого моделированием не занимался.

Есть большое русское сообщество. И уроки на ютюбе.

usa_habro_user

13.10.2021 04:08В этом-то и сложность (именно это я имел ввиду в своем посте выше)! Три человека ответили, и каждый посоветовал разную программу (притом, эти системы принципиально разные, насколько я понимаю). Отпишутся еще пять - к списку добавится (я почти уверен) еще пяток новых программ ;)

rPman

13.10.2021 11:26+1Freecad и Fusion360 это программы с gui, буквально, львиную долю работы делаешь мышкой. Freecad полностью открытый, бесплатный и никакого вендорлока, но функционал беднее его закрытого товарища fusion, который после обучения фактически привязывает клиентов в будущему дорогущему проекту invertor (100т.р. в год) не скажу что это плохо но основы лучше изучать на чем то без вендорлока.

openscad это приложение без какого либо gui (хотя был бы очень полезен чтобы константы в коде помогал формировать, например на соединениях частей), считай это язык программирования 3D моделей, пишешь код-формулу, которая формирует объект.

Это все продукты, позволяющие параметризацию, т.е. создав модель, ее без особой переделки можно модернизировать, изменив ее параметры и размеры (если правильно моделировать в этих местах). Эти приложения позволяют, задизайнив к примеру гладкие поверхности, уже после моделирования, во время подготовки на печать, настраивать количество полигонов в модели, позволяя вариьировать между гладким результатом и скорости печати (к примеру если сделать очень много полигонов, модели принтеров со слабым 8-битным процессором могут не успевать обрабатывать полученный огромный .gcode).

Но существуют продукты, без параметризации, например рекомендую Sketchup (был когда то куплен google потом перепродан, мне кажется с тех пор проект ухудшился, есть бесплатная лицения) или тот же платный Revit от autodesk. В них модели сразу дизайнятся из полигонов, и 'сгладить' после моделирования в общем случае невозможно (хотя в частных случаях есть инструменты), любые правки готовой модели возможны только простыми действиями (масштабирование, изгиб, и т.п.) но с точки зрения освоения и использования это самые простые продукты, значительно проще freecad и аналогов, и большинство задач лучше решать там.

У sketchup есть киллерфича — возможность написания плагинов, огромное сообщество и библиотека таковых, благодаря которой простой продукт может в некоторых случаях решать сложные задачи, для которых разумнее было бы использовать платные продукты типа solidworks/invertor. Но повторяю, это не редакторы без параметризации моделей, а проектирование чего либо зачастую — это исследование с необходимость постоянной правки модели, из-за чего делать что то сильно сложное тут трудно. Модель стараются делить на части, с помощью плагинов делать их сборки и т.п.

w1nterfell

13.10.2021 17:58От себя рекомендую Fusion 360. Из плюсов - бесплатная персональная лицензия, удобный для начинающего интерфейс, я бы даже сказал интуитивно понятный, есть библиотеки готовых компонентов. Из минусов - дорогая коммерческая лицензия.

Alexey2005

13.10.2021 03:12Самое раздражающее в FDM-печати — это проблемы с прилипанием. Фактически, приходится проходить по тонкому канату: чуть слабее прилипание — и модель отвалится, чуть сильнее — и прижарится намертво. Сколько моделей я сломал, отдирая их от стола… А разрекламированного борного стекла на столик хватило всего на неделю, после чего оно треснуло, когда я отдирал от него намертво припаявшуюся после «сока» модель.

У «дельты» хотя бы стол закреплён, а вот у принтера типа Ultimaker вы через неделю оси погнёте, поскольку при отдирании модели шпателем на стол приходится весьма значительное усилие.

DAN_SEA Автор

13.10.2021 09:30+1Кстати, очень странно! У меня запросто отклеивается модель от стола, даже с ABS-соком (после остывания)!

Хотя, вспомнил! Для лучшей адгезии - я, когда только начинал заниматься 3d печатью - зашкурил стекло печатного стола с одной стороны - и потом мазал его ABS-соком и печатал. Вот это была жуть, да. Модель отдиралась с кусочками стекла ! О_о

А потом, - я плюнул, перевернул стекло гладкой стороной вверх - и стал мазать гладкую сторону. И вот тогда началась "жизнь": когда горячо - держится хорошо, когда остывает - со "щелчком" отваливается. Или малейшего движения шпателя достаточно - чтобы её снять! Стекло обычное, родное - которое было на принтере. Мечтал ситалловое поставить - но так и не сподобился. А потом и не нужно стало...

BigBeaver

13.10.2021 11:30Вы, наверное, просто мало печатаете. Когда печатаешь много, стекла становятся расходником.

SGordon123 При хорошей адгезии АБС ломает стекла (толстые «деламинирует», а тонкие прямо складывает).

SGordon123

16.10.2021 09:50Печатаю мало, без стекол - дак и вопрос был про столик а не стекло ...

BigBeaver

16.10.2021 10:39Так никто ж, кому принтер дорог, не печатает прямо на металле стола.

SGordon123

16.10.2021 11:36Ну да, но стекло же не обязательно?

BigBeaver

16.10.2021 11:41Лучше сказать «не обязательно именно стекло». Но да, я тож не понимаю, почему люди до сих пор ими пользуются.

SGordon123

13.10.2021 09:54Повидон пробовали? Ну и про причину отслаивания - мне кажется больше усадка играет роль чем дрыгание .... Какой пластик кстати?

DAN_SEA Автор

13.10.2021 10:07Я так понимаю, для лучшей адгезии? Нет, не пробовал. Мои поиски резко завершились после получения стабильно хорошего результата :-). Для этого я всего лишь тщательно протираю столик печатный ацетоном, а потом намазываю слой ABS-сока, толщиной примерно миллиметра 2 (пока жидкий). Потом он высыхает и остаётся тоненькая прочная пленочка. Этого хватает, чтобы даже крупные плоские детали не отдирало. А печатаю я исключительно ABS-ом. А у него усадка дай боже...Тем не менее- всё ок...

SGordon123

13.10.2021 10:28Я ляксею отвечал ....А столику не плохеет от отрывания ABS? Ну цвет какой у дна, не мутный?

Alexey2005

13.10.2021 13:04Нет, не пробовал. Пластики разные — есть те, что держатся лучше, и те, что хуже. Bestfilament скажем прижаривается намертво даже к голому столу, а Esun вообще ни к чему не липнет…

Также PLA ведёт себя намного лучше и предсказуемее, чем ABS или SBS.

Кроме того, проблема в том, что большие модели липнут неравномерно. Если печатается что-то размерами 150x150 мм, то серёдка липнет намного лучше краёв. И вот центр уже прижарился так, что только с кусками стола отламывать, а углы всё ещё отлипают и заворачиваются. И если налить столько сока, чтоб держались и они, то середину модели потом точно не отлепить будет.

darren411

13.10.2021 10:33Советую попробовать смесь клея БФ-2 с изопропанолом в соотношении 1 к 1. Я с помощью этой смеси печатал на открытом принтере нейлоном. А для пластиков, которые очень хорошо прилипают к стеклу, как это делает PETG, использование слоя адгезива тоже обязательно, чтобы не вырывать куски стекла при отделении модели.

JDBiber

13.10.2021 11:00Я решил для себя эту проблему наклеиванием слоя "малярного" синего скотча от 3М. Принтер Anycubuc i3 Mega + PLA. Если слишком сильно приклеивается, то просто снимаю весь слой скотча. Плюсы - практически ни одной сломанной детали/стола за последние 25+кг PLA. Минусы - скотч становится расходником, нужно дожидаться полного остывания детали, иначе основа "гнется" при снимании скотча, если наклеить не 100 в стык, то на детали остаются бороздки/канавки. Для моих задачей это не критично.

С АБС у меня как-то не сложились отношения (было 5 попыток, 1 удачная, 4 - в ведро, поэтому эксперименты пректратил), поэтому тут сказать ничего не могу..

DAN_SEA Автор

13.10.2021 11:04ABS - ОЧЕНЬ не любит открытую камеру и сквозняки. Поэтому ваша проблема может быть решена очень просто: накрыть принтер полиэтиленом и концы полиэтилена загнуть вниз и поставить на него принтер. Ну и ABS-сок...И всё получится!

P.S. только ABS-сок надо мазать прямо на чистое стекло (если есть такое). На родную черную печатную поверхность не советую - не отдерете потом...

JDBiber

13.10.2021 11:14У меня как раз получилось в открытой камере, потом закрыл, 3 испортил и четвертая в открытой тоже "согнулась". решил что для моих целей хватит и ПЛА с которым проблем не возникает :)

buldo

13.10.2021 17:24У меня клон ультимейкера. Фигачу наточенным шпателем так сильно, что принтер ходуном ходит. Ничего не будет стальным 12мм валам, на которых закреплен стол.

Главный секрет — шпатель необходимо заточить как нож.

masv

14.10.2021 16:21Печатаю в основном АБС, что я только не перепробовал в качестве клея. Остановился на так называемом 3DКлее от производителей филамента. И пахнет приятно и клеится хорошо.

sbanger3000

13.10.2021 09:25По поводу типа экструдера: все чаще слышу положительные отзывы про "висящий" боуден с короткой трубкой до хотенда (по крайней мере в плане дельт и makerbot-подобных). Основные пойнты - сильно снижается вес каретки, и в то же время практически не имеет недостатков боудена, позволяет легко печатать флексами, и т.д.

DAN_SEA Автор

13.10.2021 09:37Может быть. Но на самом деле, на дельтах эта проблема решается "на раз-два" - делается печатный или выточенный на токарном цилиндрик - и вставляется в экструдер. Смысл в том, что в экструдере есть место, где гибкий пруток может "прогнуться" - это место, прямо рядом с колесиками. И туда делают вставку и тогда прутку просто некуда прогибаться и более менее его можно давить.

sbanger3000

13.10.2021 10:02На хороших экструдерах типа BMG, там на самом деле таких мест практически нет. сразу за шестерней идет ровный паз, за которым сразу ставится тефлоновая трубка до самого хотенда. тут проблема скорее в том, что из-за длинной трубки боудена в самый момент подачи пластика он становится очень инертным, т.к. в определенной степени может сжиматься или растягиваться (флексы - особенно сильно).

webhamster

13.10.2021 11:17рекомендую брать любой кубический принтер, например, тот же самый Core XY (перемещается головка, а стол спускается по мере «вырастания» модели, сверху вниз) ... Кроме того, сам факт, что стол при работе не перемещается, позволяет уменьшить число проблем с отклеиванием модели.

Так перемещается стол или не перемещается в Core XY? Не понял.

JDBiber

13.10.2021 11:20в Core XY стол перемещается только в Z, а головка в XY. В "дрыгостоле" головка перемецается в XZ а стол в Y

DAN_SEA Автор

13.10.2021 11:21И то и то. При печати: "активно ездит" только печатающая головка. Когда напечатан один слой, - печатный столик чуть спускается вниз.

То есть: столик при печати - пошагово движется вниз, а печатная головка - активно ездит. Ну и у многих кубиков - по умолчанию закрытый корпус (не у всех - надо выбирать!). И, соответственно, нет проблем с печатью ABS (нет сквозняков, тепло при печати - модель не так быстро и сильно даёт усадку).

emusic

13.10.2021 11:30обычный ацетон, который может быть куплен в любых хозмагах, типа «1000 мелочей», «магазин около дома» и тому подобных, — является ацетоном очень низкого качества, отвратительно пахнет

Всю жизнь покупаю ацетон в хозмагах и строительных магазинах, ни разу не покупал его в автомагазинах, и результат неизменно превосходен. Ориентироваться нужно не на магазин, а на состав, цену и упаковку. В отличие от бензина, керосина и подобных сложных смесей, ацетон - конкретное, простое вещество. Если в составе не заявлено ничего, кроме "ацетон" или "диметилкетон", упаковка приличная, а цена не копеечная - это, скорее всего, ацетон и есть.

по запаху практически похож на спирт

Если жидкость, на которой написано "ацетон", по запаху похожа на спирт - это совершенно точно не ацетон. У ацетона собственный, очень резкий и характерный запах. Если он на что и похож, то на дихлорэтан или что-то подобное.

Однако, основным его преимуществом, по сравнению с ацетоном бытового типа, является то, что он отлично растворяет ABS-пластик и не позволяет ему выпадать в осадок.

Вот я как раз "бытовым ацетоном" всегда и растворял ABS-пластики, и всегда на отлично. В "ацетоне из автомагазина" нет ничего волшебного, просто Вам почему-то неудачно попадались "бытовые".

DAN_SEA Автор

13.10.2021 12:19Понимаю. Просто я тоже около 15 лет занимался аэрографией (расписывал авто и здания). И разница таки есть ;-). Как минимум в запахе - который у бытового очень резкий, после высыхания, - оставляющий остаточные ароматы. И в противовес ему, автомобильный - улетучивающийся без следа и остаточных запахов. Я не химик, но "таки подозреваю, что дело в составе" ;-). Ну и ГОСТ-ы у них разные (по наблюдению людей). Автомобильный - более "тонкой выделки".

Насчет ацетона я написал просто из следующих соображений: а) с автомобильным - у меня всегда было "ок". Со строительным - по разному; б) строительный зело дурно пахнет. И я стараюсь с ним лишний раз дело не иметь.

Кстати, примерно такая же разница и с 646-ми растворителями. Для автомобилей - стараются. Для строителей - "и так сойдет".

devlind

13.10.2021 11:41-1Извините, но что-то статья так-себе - слишком общая информация. Для тех у кого ещё нет 3д принтера - подойдёт, а тем, у кого есть - будет неинтересно (ИМХО, опять же).

BaRoN

13.10.2021 12:33Удивительное рядом. Для меня комментарии выглядят примерно как "А давайте шестиугольное! - Нет, лучше овал! - Да ну, 12-угольное лучше всего".

Есть покрытие, на которое идеально липнут "классические" пластики - ABS PLA PETG, называется оно PEI. Чтобы всем стало лучше, придумали наклеивать PEI на spring steel sheet, это тонкая стальная пластинка, ты снимаешь деталь со стола вместе с пластинкой (на магнитах), держась за боковушечки, чтобы не засалить своим жиром рабочую поверхность. и ХРЯП её об колено, чтобы она соглнулась, и всё с неё слетело. Это, конечно, если нет времени ждать. Если есть время подождать, всё само отвалится, когда сталь/пеи остынет. PETG к такой поверхности липнет слишком сильно, поэтому можно воспользоваться 3д клеем или любым другим клеевым составом, чтобы ухудшить адгезию. Конечно, лучше выбирать 3д клей, потому что он смывается водой, спиртом, моющим средством - чем угодно. Без проблем.

Если речь про нейлон, то вообще говоря, он липнет на "жирный" высокомолекулярный PVP, но слабовато. Если печатать на дрыгостоле - может сорвать. Если печатать шест - может сорвать. Однако, есть и 3д клей специально для него. Ну или каляка-маляка.

Да, у PEI есть недостаток. Верхний слой портится сам по себе (решается мелкой наждачкой раз в 4 месяца, решается ацетоном - но можно испортить PEI, решается заменой PEI - я так не делал, но цена вопроса 400 рублей и полчаса времени, как следствие - дешевле купить новый двухсторонний лист за 2000, конечно если час вашего времени стоит больше чем 1200 рублей). Если быть неаккуратным, можно отфрезеровать PEI соплом. В любом случае потратить 2000 рублей раз в 1-2 года обычно можно себе позволить.

PEI использует пруша уже бог знает сколько лет, PEI используется на Воронах (включая switchwire, дрыгостолах, которые печатают со скоростями > 100 мм/с), PEI прекрасен для тех, кто не любит алхимию. Для тех, кто любит алхимию - подойдёт матовое стекло из стеклорезки за 80 рублей (взять 5 штук - итого хватит на 10 отлипаний детали вместе со стеклом), флакон PVP 3д клея за 350 рублей, и на 250 рублей накупить фиолетовой каляки-маляки или Hatber (или другого "волшебного" клея на основе PVP для печати нейлоном).

BigBeaver

13.10.2021 12:48Главный недостаток PEI и вообще всех пленочных адгезивов — деламинация. Рано или поздно они начинают пузыриться. Для ABS, имхо, лучшее комбо это стальная платорма + 3d клей. Стекла, пленки и тд слишком короткий расходник и слишком напряжно менять.

BaRoN

13.10.2021 12:51Хз, на покрытиях от Energetic ничего подобного не наблюдал, у них судя по всему настоящий PEI и настоящий клей 3M на плёнке. Впрочем, если этот недостаток и есть, непонятно, как он мешает. К пузырю пластик не липнет? Думаю, должен %). Ну и да, у покрытия есть фактический срок службы, раз в 1-2 года придётся покупать новое покрытие.

BigBeaver

13.10.2021 13:06Вот как раз на них и наблюдаю.

К пузырю пластик не липнет?

Портится геометрия. К пузырю-то он липнет, но пузырь отлипает от основы и то, что на нем задирается вверх. Ну и да, воздух теплоизолятор — над пузырем печатается как будто бы на более холодном столе.раз в 1-2 года придётся покупать новое покрытие.

Если регулярно печатать большие детали из АБС, то полгода максимум. Если печатать много, то 2-3 месяца пленка живет, когда пузыри выростают до половины ладони, печатать уже невозможно. Справедливости ради, дешевые альтернативы живут всего 2-3 недели.

При этом отдирать PEI и клеевые остатки очень геморно в отличие от дешевых альтернатив. Наклеивать ровно самому — хз, что будет с качеством. Покупать новую стальную пластину дороговато так часто.

BaRoN

13.10.2021 15:00Есть ещё второй вариант, я так тоже пробовал, мне больше правда плёнка нравится, но всё же. Те же Энергетики продают spring steel sheet, с одной стороны которого наклеена плёнка, а на вторую стороны каким-то образом нанесён порошок. Я ABS печатал именно на порошке для того, чтобы исключить проблемы с адгезией.

Сам плёнку менять не пробовал, но товарищ менял, говорит - несложно это всё.

P.S. Покупая новую PEI on spring steel sheet у Энергетиков, можно сказать, что уже покупал раньше и попросить положить запасной PEI, кладут в подарок. Можно отдариться тем, кто меняет их.

BigBeaver

13.10.2021 15:03Это всё тоже будет деградировать, если много печатать. А spring steel sheet + клей полностью решает все проблемы.

DAN_SEA Автор

13.10.2021 13:18Весьма любопытное замечание, насчет "spring steel sheet, это тонкая стальная пластинка" ! Никогда про такое не слышал! Благодарю!

BigBeaver

13.10.2021 13:27+1Это лучшее, что есть в мире FDM. Но накладывает требования к жесткости базы, если вам важна точная геометрия — тонкие алюминиевые столы гнутся со временем.

PKav

13.10.2021 15:55+1Ох и дичь я сейчас прочитал.

Ну какой нафиг ABS-сок в 2021 году? Есть же растворы PVP в изопропаноле в виде флакона со спреем. Одного флакона за 500 рублей хватает на пол-года интенсивной печати. Работает для всех пластиков кроме Нейлона и PEEK, для них нужен клей-карандаш на PVP-основе или раствор клея БФ-2 в изопропаноле.

Дельты в качестве принтеров - довольно бестолковые агрегаты. Дельта-роботы используются на конвейерах для перекладки объектов, и там они хороши из-за высоких ускорений и легкой головы. В печати они не дают никакой пользы, но приносят очень много проблем, связанных с калибровкой и выравниванием, а так же с тем, что они боудены. Да, всё более чем решаемо, но оно того не стоит. Разве что у вас очень много свободного времени, и вам хочется поковыряться с принтером, а не печатать.

Боуден или директ можно было выбирать году этак в 2018. Сейчас же существует программный алгоритм Linear Advance, который выравнивает давление в сопле и убирает косяки с экструзией, но нормально работает только на директе, а любой боуден замедляет до скоростей директа или даже ниже. Поэтому сейчас только директ без вариантов. К тому же, очень много директов с редукторами и маленькими легкими моторами.

Непопадание во внутренние размеры отверстий лечится настройкой слайсера под конкретные параметры печати и тип пластика. В изначальной модели всё должно быть как есть, а не как оно почему-то будет печататься. И да, усадка тоже компенсируется в слайсере.

BigBeaver

13.10.2021 16:12+1Вроде, для марлина Linear Advance не совместим с S-curve acceleration.

В изначальной модели всё должно быть как есть, а не как оно почему-то будет печататься.

Довольно дискуссионное утверждение. Любое изделие всегда должно проектироваться под конкретный техпроцесс с соответствующими поправками, допусками и тд.

gessor

13.10.2021 16:11+1Очень странная статья. Я как владелец 3D-принтера не очень понимаю, на кого она ориентирована, хоть и прочитал первый абзац. Вперемешку идут вопросы о том, "какой принтер выбрать" и "как расположить модель на столе". Первая заметка вроде как ориентирована на полного новичка, а вторая уже на человека у которого есть принтер. Одному из них половина статьи будет неинтересна, другому - непонятна. Сложный вопрос выбора типа пластика умещается в пару абзацев и никакого ответа не дает. Потом про ABS три заметки, из них последняя вообще имеет несвязанные абзацы:

Благодаря такой намазке, модель легко прилипает к рабочему столу и не отклеивается в процессе печати. После завершения печати и остывания печатного стола, модель легко отделяется.

Здесь следует сказать только то, что я, со временем перепробовав разные подходы, остановился на использовании гибких металлических шпателей, ещё называемых «шпателями японского типа»:Статья абсолютно не структурирована и, я бы сказал, что она обо всём и ни о чём.

witalego

15.10.2021 10:32Всегда интересны статьи про 3D печать - у самого несколько принтеров и более 5 лет опыта - но конкретно данная статья совсем никакая. Все, что я вынес, это что автор фанат ABS (вонища ужасная, есть более прочные и менее токсичные), никак не совладает со своей дэльтой и почти ничего не знает о других типах принтеров.

Дрыгостол, который типа самый дешевый и некачественный, у той же Prusa показывает шикарное качество, причем цена не из дешевых - наверно судит по самым дешевым Ender и прочим клонам Prusa. Ну а приклеивание решается PEI столом.

usa_habro_user

15.10.2021 18:46Народ, а что можете посоветовать для красивого финиширования PLA? Шлифовку "нулевкой", а также heat gun, пожалуйста, не предлагать: уже опробовал, не понравилось - шлифовка занимает слишком много времени и много ручной работы, heat gun-ом можно легко деформировать по неосторожности, да и эффект дает так себе). Химикалии, желательно, из общедоступных и не сильно токсичных (то, что можно купить на Amazon/Walmart/eBay/Ali) - в общем, интересуют практичные и "бюджетные" решения.

Я погуглил, почитал разные статьи, но там рекомендуют то, что и не укупишь (в Штатах) особо. Ну, и далеко не все то, что рекомендуют, работает так, как описывают - уже лично убедился.

BigBeaver

15.10.2021 18:49Хлорорганика.

Химикалии, желательно, из общедоступных и не сильно токсичных

Таких нет.

usa_habro_user

15.10.2021 20:51Жаль.

BigBeaver

15.10.2021 21:03А какая конкретно задача стоит, если не секрет?

usa_habro_user

15.10.2021 21:23Не то, чтобы прямо уж "задача", но хотелось фигурку из черного PLA сделать абсолютно гладкой, как штампованной. Но я боюсь, что такого добиться будет сложно: посмотрел несколько видео, там чувак (американский) после замачивания детали из ABS в ацетоне восторгается: "Посмотрите, прямо как фабричная", а на мой взгляд - далеко не...

P.S. А какой пластик из доступных, и простых для начинающих, вы порекомендуете для фигурок (ну, для наилучшего качества)? Сегодня должны доставить клей для printing bed, попробую на выходных попечатать ABS.

rPman

15.10.2021 21:41pla растворяется в Дихлорметане, гугл выдает первую же статью, туда же petg

abs сложнее печатать, но проще растворять (растворители доступнее и дешевле)

начинающим будет хорошо в зависимости от качество принтера (экструдера), закрытый корпус позволят печатать abs без особых проблем, но начинающие обычно экономят на всем и покупают принтер, который к примеру изначально раcсчитан только на pla

usa_habro_user

15.10.2021 21:54Я читал подобные статьи и даже упомянул об этом (например, вот эту). Проблема в том, что эти вещества либо не купить (ну, может в каких-то специализированных магазинах и можно, но я "снаскоку" не нашел), либо они стоят (у нас, не в России), как хороший французский XO коньяк.

P.S. На моем принтере abs прекрасно печатается, даже без закрытого корпуса.

BigBeaver

15.10.2021 21:50Для фигурок я порекомендую фотополимерный принтер с монохромной матрицей) Из материалов мне больше всего нравится HL LCD Ceramics. для фигурок он, возможно, дороговат, но зато сравнительно прочный и прост в обращении. Правда, он оранжевый — с колеровкой будут, мягко говоря, трудности.

Как-то так

usa_habro_user

15.10.2021 22:02Для фигурок я порекомендую фотополимерный принтер с монохромной матрицей

Нет уж, спасибо! Проще, быстрее и, главное, гораздо выгоднее будет заказывать такую печать у компаний, с овернайт федекс доставкой)

Как-то так

Как допечатается "лоходонт" (sic!), тоже сфотографирую и выложу.

BigBeaver

15.10.2021 22:06А какие у вас там расценки на такую печать, если не секрет?)

usa_habro_user

15.10.2021 22:13Честно говоря, не в курсе - никогда не пользовался. Раньше (до ковида) мне сослуживец как-то пару раз печатал. Подозреваю, что весьма "не слабые", потому как поискал чуток - не пишут цен, только "contact us for quote". Также думаю, что часть из этих компаний - просто перекупщики, печатающие в Китае.

BigBeaver

15.10.2021 22:15Ну а фотополимер стоит 2-10 рублей за грамм. Модели точно так же можно делать пустотелыми. Приличный принтер можно взять от 500 баксов.

Правда, стоит признать, что возня с жижей и растворителями штука малоприятная. Но есть воодорастворимые уже, вроде в массовом секторе.

UPD: правда, тут еще важно, какой вы хотите размер своих фигурок.

usa_habro_user

15.10.2021 22:33Да нет, фигурки - это "опционально". Жена вот попросила "чудика-лоходона" (не, все-таки классное название!), дети тоже хотят (пока!) экспериментировать - ну, с ними проще, распечатал белым PLA и отдал раскрашивать (кстати, дешевыми цветными permanent markers получается весьма неплохо!).

Думал, есть какой-то "легкий путь" для PLA - ан нет. Ну, да и фиг с ним, и так неплохо получается. Да, попробовал, эксперимента ради, покрыть вот таким headlight coating (завалялась дома, как-то жене фары "чистил" таким путем) - ничего так, заблестело, быстро и просто. Но минус в том, что воняет (может, поначалу, потом выветрится?).

P.S. Хотел спросить (опять-таки, из вашего опыта для перепроверки - я уже прогуглил): клеить PLA лучше всего либо эпокси, либо hot glue gun, так?

BigBeaver

15.10.2021 22:37+1Я не работаю с ПЛА. АБС — либо его же раствором либо момент кристалл. Но да, на термоклей можно что-то некритичное сляпать.

usa_habro_user

16.10.2021 06:38HOMUNCULUS LOXODONTUS

Серого filament-а не было, пришлось печатать черным. Никакой пост-обработки, получился блестящим. В RL выглядит приятнее, чем на снимке. Глазки держит в руках - жена не решила, хочет-ли их приклеивать :)

Singrana

19.10.2021 15:46Как вариант, подшкурить если что-то сильно пошло не так, зашпаклевать, зашкурить с меньшим гемором, грунтануть и покрасить :)

paranoik

19.10.2021 11:06Плюсую за ABS и ацентон, но добавляю 5 копеек. В какой-то момент лично мне надоело возится с ABS-соком, все такие это муторно хорошо его намазать и когда меняешь цвет пластика, желательно менять сок в цвет. Перешел на клеевой карандаш, перебрал несколько и смело рекомендую ErichKrause Magic Super Strong. Держит как сок, только гораздо удобней пользоваться

Zander777

19.10.2021 17:21А можно ссылку на перистальтический насос?

DAN_SEA Автор

19.10.2021 17:23Я не выкладывал его никуда.