Насмотрелся я как-то модных корпусов от крутых брендов и подумал, а чего бы самому не взять, да и не склепать корпус. DIY так сказать.

Сказано - сделано. Начал изучать вопрос, как оказалось материала в интернете не очень то и много. Идея была сделать корпус красивый стильный, но и не потратить на это горы золота. Стал изучать вопрос, из того что нашлось в интернете было 2 категории. Первая, это модинг конторы и энтузиасты, что побогаче, которые заказывали себе изготовление деталей на заводах, на станках ЧПУ и токарных, либо же печатали на 3d принтере, что собственно не дешево. И вторые, те кто как и я тратить состояние на это все не хотел, и собирался все делать максимально вручную, домашние мастера строить из говна и палок. Тут как оказалось смотреть то особо и не на что, такие брали какой-нибудь старый корпус, пилили, кромсали, что-то крутили, какие-то резинки клеили, и на выходе получался у них какой-то фарш на скотче. Те же немногие кто решался делать корпус с нуля, делали обычно какие-то собачьи будки, или улики для пчел, что-то квадратное и без какой-либо идеи. Короче не очень.

Поэтому было решено действовать самому. Стал вопрос из чего делать корпус. С металлом все сложно, я как-то один старый корпус переделывал, и скажу что без специального оборудования и сварочного аппарата тут ловить нечего. Пластик, оргстекло и прочие подобные составляющие из пластмасс, в принципе не подходят, легко ломаются, хрупкие, торцы красиво не обработаешь, друг с другом хрен соединишь, согнуть вообще не реально. Поэтому из легкодоступного и по факту самого удобного и красивого материала остается только дерево. Довольно легкое, пластичное, упругое, легко обрабатывается и при этом красиво, где угодно можно купить, на любой цвет и вкус и за подходящие деньги. В общем из него и было решено делать корпус.

Стал выискивать какие-нибудь интересные примеры и подходы в работе с деревом, так сказать что-нибудь оригинальное, чтобы было с изюминкой. Нашел в интернете одну неплохую идею, на основе нее и было решено разрабатывать свой корпус. Идея состояла в том, что тело корпуса - это склеенные поочередно слои фанеры.

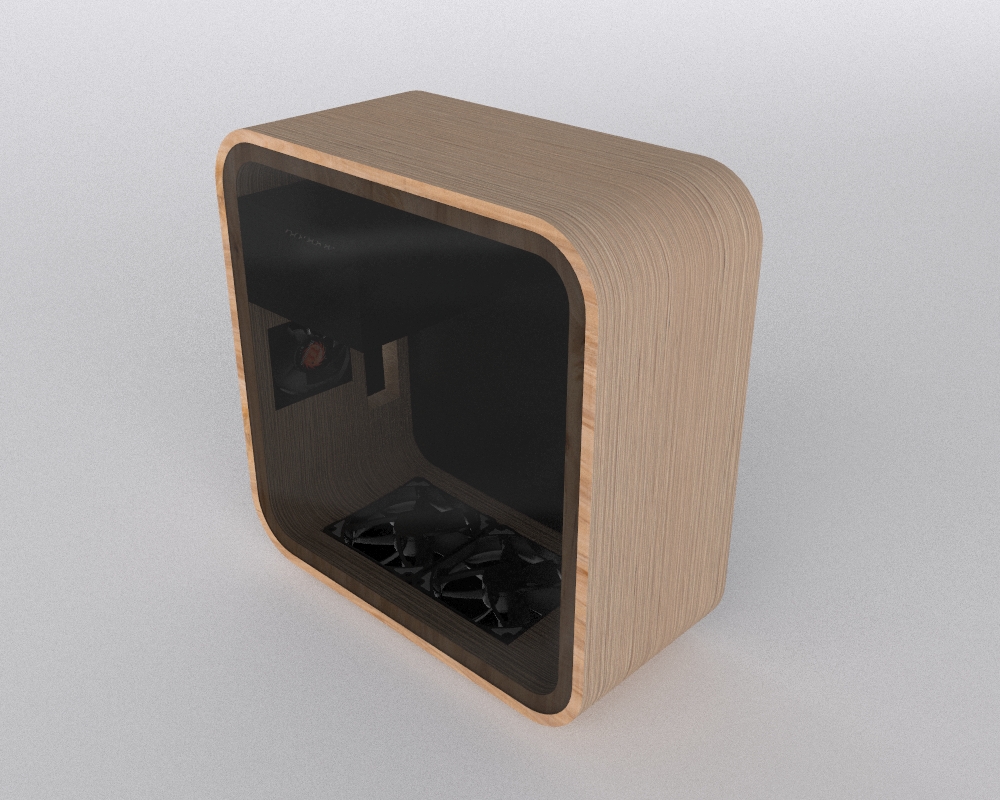

Стал углубляться в тему, изучил форм-факторы корпусов, материнских плат, посадочные крепления, посмотрел как крепить видеокарты и прочую периферию, где какие отверстия и компоненты должны быть, и сделал первичный набросок на бумаге. Ориентировался я на заранее купленные для проекта комплектующие, изначально было решено что у меня будет стоять материнка формата mcroATX, от этого все и плясалось. После компоновки на бумаге стал продумывать дизайн, покрутил повертел, и кое что крутое придумал. Сел моделировать его в 3d max.

Когда определился с общим дизайном, надо было продумать все детали. На этом этапе я сел чертить все это в автокаде, сначала основной объем корпуса, а дальше компоновал детали уже внутри корпуса, постарался даже сделать контроль потоков воздуха внутри корпуса, получилось вроде неплохо. Размер корпуса по итогу получился 400х400 мм и толщиной 200 мм. Для набора нужной толщины корпуса понадобилось 50 слоев фанеры, почему так много?! Все просто, дело в том что была взята фанера толщиной 4 мм, т.к. для набора толщины в 200 мм. из 4-х миллиметровой фанеры получалась самая дешевая цена.

Дальше пошла череда нудной работы. Первый этап. Это работа с чертежами, теперь надо было расчертить каждый слой, продумать как все будет крепиться друг к другу, как соединять между собой слои, выдержать четко размеры для отверстий под кулера и задние выходы материнки и видеокарты, и кучу всяких подобных мелочей. Также надо было правильно расположить все комплектующие на заднюю стенку, чтобы четко вписаться в толщину корпуса, и учитывать толщину фанеры, т.к. собственно все отверстия получались кратные толщине фанеры, т.е. 4 мм. И смотреться все это должно красиво.

В общем крутить вертеть пришлось много, но когда все это было подмеряно и расчерчено, нужно было теперь все эти слои положить на фанерный лист и понять сколько фанерных листов надо покупать. Для того чтобы сэкономить надо было все это вместить на 1 лист. Для этого пришлось все слои разделить на детали, выходило примерно 4-6 деталей с одного слоя, и вот весь этот раскрой нужно было положить на фанерный лист так, чтобы было минимум отходов, эта часть работы наверно и заняла больше всего времени на этом этапе. По итогу данной работы одного листа фанеры хватало ка раз впритык на все детальки, поэтому при работе с пилой права на ошибку у меня не было.

Схемы

Пришла пора покупать фанерный лист и приступать к пыльной части данного проекта. Делал я всю работу вручную дома на собранном мной же раскроечном столике, который делался еще для первого проекта и был специально доработан для этого. Также специально для данного корпуса был сделан шлифовальный станок, он нам пригодится на финальной стадии сборки корпуса.

После покупки фанеры пошел второй этап долгой и нудной работы, как раз в этот момент я и пожалел что пожадничал денег и взял самый тонкий лист в 4 мм., с листом в 8 мм работа пошла бы куда быстрей. Потому что процесс затянулся на несколько месяцев работы по выходным. Фанера была разрезана на 5 крупных кусков согласно чертежу. На этих кусках детали были подмеряны и разложены таким образом что бы их можно было вырезать идя от края куска к его центру. Соответственно крупные детали располагались у края и двигаясь к центру детали подбирались все меньших и меньших размеров. И к тому же все детали были подобраны и разложены так что бы прямые участки я мог пилить дисковой пилой, а полукруглые допиливать лобзиком, при таком способе вырезать детали у меня практически не было отходов производства. Сам процесс выглядел таким образом, сначала надо было начертить пару деталей на фанере потом вырезать их выше описанным способом, дальше выровнять края оставшегося куска фанеры и снова, начертить вырезать выровнять, начертить вырезать выровнять.

Фото

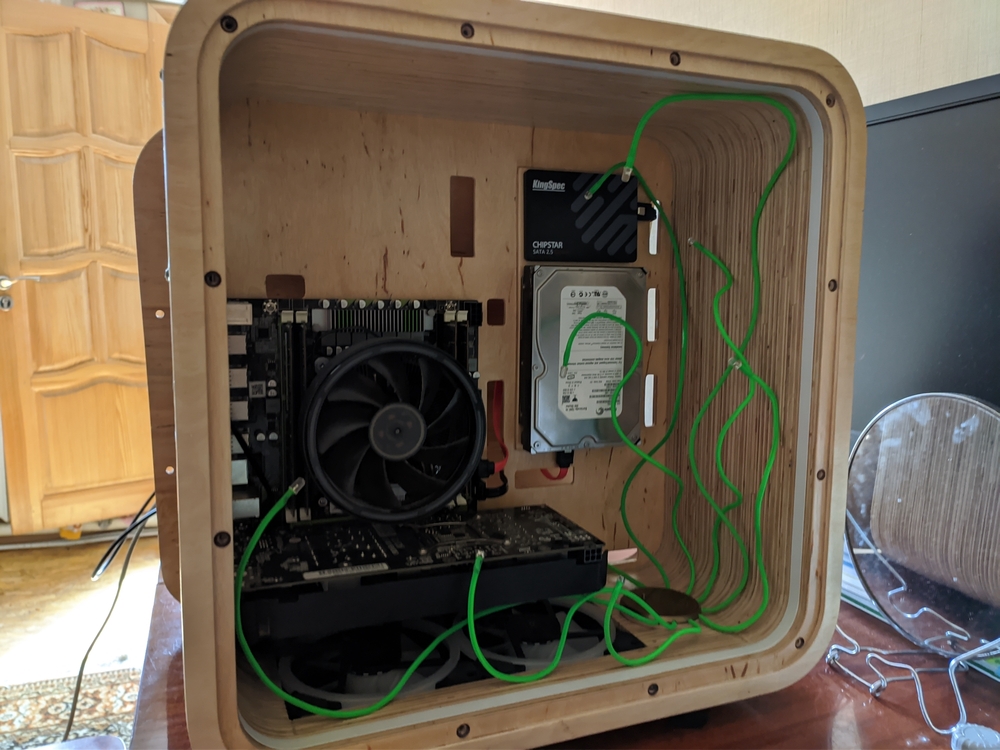

После того как все это было вырезано, пошел 3-й длинный этап, это этап соединения всех этих деталей в единый корпус. Детали надо было склеить и стянуть между собой, подогнать неточности, при этом четко соблюдать размеры нужных мне отверстий под комплектующие. Тут я еще раз пожалел что не взял фанеру потолще. Мало того что склеивать все эти детали по времени пришлось не меньше чем вырезать, а может даже и дольше, так еще из-за малой толщины дерево постоянно крутило. Поэтому склеивая по 5-6 слоев воедино эта деталь постоянно выходила с перекосами. Поэтому приходилось следующих 5-6 слоев специально выгибать в противоположную сторону, что бы соединяя их в одну крупную часть получалась примерно ровная деталь. А дальше уже крупные части собираешь вместе, натягивая их и стараясь выровнять все перегибы, собираешь их все в большие и большие части, периодически стягивая их шурупами для большей надежности и лучшей фиксации. И в конце получаешь готовый корпус. Ну и вот тут та нам и пригодится шлиф станок на котором и шлифовались все крупные части и и уже готовый корпус целиком. Изнутри пришлось в основном шлифовать все вручную, доводя до единой гладкой поверхности, это тоже довольно долгий и утомительный процесс. Но по итогу корпус вышел конфетка, от перекосов удалось почти полностью избавится, геометрия была практически идеальная учитывая что работа вся велась вручную.

Фото

Примерно в середине 3-го этапа в процессе работы мне в голову и пришла идея сделать а-ля Worklog, но пришла она когда уже половина корпуса была склеена, поэтому процесс моделирования корпуса и раскроя фанеры сохранился только на нескольких фотографиях. Но с тех пор я старался снимать на видео практически все что делал, поэтому большая часть того как я клеил корпус на видео есть. Думал смонтирую видео да выложу его на Ютуб, но монтажер из меня так себе, так что склепал я только небольшой видос для инстаграмма. Многие мелкие работы остались за кадром, как например пайка подсветки в корпус, но основные процессы на видео есть, кто желает может посмотреть несколько постов моих в инстаграмм: это с видео, оно не сильно длинное 15 минут примерно а это посты с фото и там же есть небольшой видос как выглядит и подсвечивается уже готовый корпус и этот, а большинство фоток я постараюсь показать здесь.

Ну и продолжим рассказ. Для полноценного завершения корпуса оставалось сделать последнее, это вырезать переднюю крышку, она же и видовое окно в корпус. Изначально я думал делать ее из каленного стекла, хотел заказать у знакомого, но тут вышла промашка, сделать отверстия в стекле в тех местах где они мне были нужны, технически не получалось, т.к. они были почти у края и, как сказал товарищ, каленное стекло просто лопнет когда будут сверлить отверстия. Так что пришлось прибегнуть к запасному варианту и делать переднюю крышку из оргстекла самому. Нужный мне по толщине и по размерам кусок нашел на вторичном рынке, отрезал все лишнее, на шлифстанке подогнал его под геометрию корпуса, закруглил углы и просверлил отверстия там где мне надо было. После всех работ я зашкурил стекло, убрал все писяги, снова его заполировал, и затонировал его пленкой, как оказалось это не так то и легко наклеить пленку без пузырьков, у меня получилось только с 5-го раза, благо я купил довольно большой рулон пленки.

После всего этого пришел момент первичной сборки корпуса с с комплектующими, для проверки всех отверстий и финальной подгонки. По большому счету скажу что стало все практически идеально. Пришлось немного проемы под кулера подрихтовать, и немного дал маху с проемом под видюху и 1 слот PSI. Проемы стали отлично, но я упустил из виду что планки крепежные немного шире самого проема, и получалось что планка в слоте PSI упиралась немного в корпус. Но это была не проблема я аккуратно фрезером сделал нужной глубины канавку, и все стало по красоте. После финальной доработки я покрыл корпус полуматовым лаком в 4 слоя, прикрутил невысокие резиновые ножки, сделал посадочное место для блока питания. Сделал я его из другого блока питания, вырезал все лишнее, оставив только отверстия под болты, немного их расширив сверлом, покрасил все это в черный и прикрутил к корпусу.

В корпусе был предусмотрен паз ближе к лицевой стороне корпуса в который я уложил адресную RGB подсветку. В корпусе специально была сделано небольшое отверстие идущее от паза к тыльной части корпуса, где за задней крышкой прятались все провода и прочее барахло. В отверстие были просунуты проводки к которым я и припаял подсветку, а с тыльной стороны был припаян блютуз модуль через который можно контролировать подсветку с телефона, выбора разных вариантов мигания там просто миллион. Кулеры тоже были поставлены с адресной RGB подсветкой, у них был свой контроллер с пультом управления. И раз уж заговорили про пульты управления то в единственном PSI слоте расположился никто иной как дистанционный приемник для включения, перезагрузки и выключения компьютера. Короче весь компьютер управляется дистанционно. На всякий случай я конечно вывел кнопку включения на тыльную крышку компьютера.

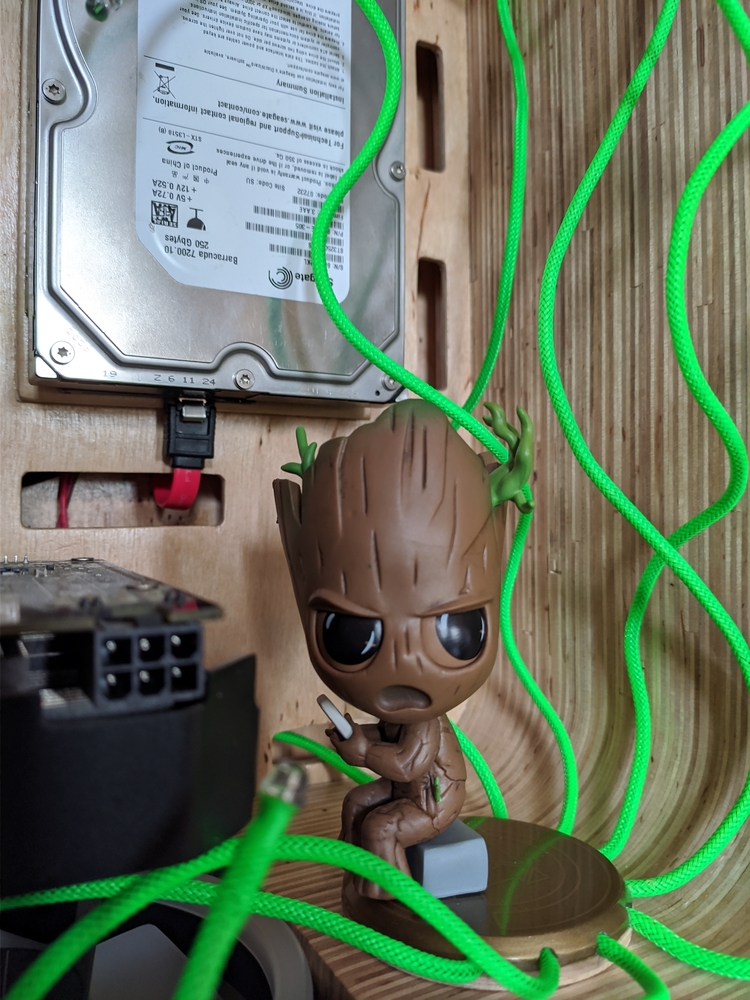

Выполнив все выше перечисленное я собственно собирался собрать корпус воедино и на этом конец. Но посмотрев как оно 3,14-здато получается я решил еще взять себе на жопу геморроя, и допилить эту красоту. Первое что решил, это запихнуть провода блока питания в оплетку. Блок в этот корпус шел не модульный, поэтому пришлось его разобрать и по одному проводу оплетать. Придумал прикольный рисунок для проводов, и тут мне приходит в голову идея, а почему бы не херануть часть кабелей в ультрафиолетовую оплетку. Ну и все, тут меня понесло, раз уф оплетка, значит нужна и уф подсветка. Стал ломать голову как бы это все сделать и тут снизошло на меня озарение, раз корпус деревянный почему бы не сделать уф светодиоды по типу тентаклей, как будто бы лианы растут внутри корпуса а на кончиках у них как раз уф светодиоды. Но это же надо оформить как-то красиво, спрятать все лишнее, я думаю что надо какую-то фигурку поставить и спрятать в нее или под ней чего видно быть не должно. И срабатывает у меня ассоциация дерево-Грут, я вспоминаю про такого персонажа как Грут, начинаю искать подходящую фигурку по всему интернету, но ничего подходящего не попадается, и вдруг на 3-й день поисков, всевышний макаронный бог сжалился надомной, и мне попадается в продаже просто идеальная фигурка, Грут в виде подростка сидит на камне и играет в икс-бокс, все это на постаменте под которым как раз можно спрятать все лишние провода. Я все оформляю так, как будто бы из под этого постамента растут лианы или корни, типо Грут заигрался в приставку и пустил корни. В общем смотрится бомбически.

Фото

Ну и про сам процесс немного. Блок питания оплетался довольно просто, доставался один кабель из общей кучи, отрезалась оплетка нужной длинны и собственно надевалась на кабель, по краям оплавлялась зажигалкой и кабель возвращался на место. И так каждый кабель. Ультрафиолетовые светодиоды делались примерно так же, к светодиодам припаивались проводки, для жёсткости бралась проволока небольшой толщины, 1-мм я вроде брал, точно не помню, надо глянуть на остатках. Вся эта конструкция засовывалась в оплетку, потом все эти светодиоды были припаяны плюс к плюсу, минус к минусу, подведено питание, и все это запряталось под постаментом Грута. Все это детально можно будет увидеть в видео. Для включения подсветки была так же выведена кнопка на заднюю крышку.

Вот примерно все основные действия, в каждую мелочь я вдаваться не буду, уж поверьте в процессе создания их было не мало, одних проблем с подбором винтиков нужной длинны и цвета, для крепления SSD и HDD, особенно с дюймовой резьбой, на месяца полтора хватило. В общей протяженности работа заняла примерно 8 месяцев по выходным и праздничным дням. И довольно много работы было сделано по утрам и вечерам в будние, особенно когда корпус склеивался. Склеил пару деталей, стянул струбцинами и на работу, к вечеру уже все намертво склеено, приходишь вечером на ночь поставил пару деталей клеиться и с утра по новой. Процесс можно было бы закончить на месяца 2-3 раньше, но я большинство деталей, оплетку, кнопки, подсветку, и еще много чего прочего заказывал с Алиэкспресса, так что приходилось еще по месяцу ждать когда все приедет. Ну и напоследок вам самой красоты накидаю. Жаль видео не могу выложить, много весит, а весь процесс работы я снимал на видео, фото почти не делал, так что кого заинтересует может глянуть его в инстаграме.

Не буду вас больше утомлять, рассказ получился и так довольно длинный, половина наверно и не дочитает до конца. Но так или иначе всем спасибо за внимание, и до новых встреч, думаю они еще будут, т.к. процесс создания корпуса с нуля мне очень понравился, идей в голове еще много, так что не за горами то время когда я возьмусь за следующий корпус. Этот корпус я скорей всего буду продавать, собирал я его ради интереса и воплощения своих идей. Так что если кого-нибудь заинтересовал данный корпус или он хотел бы корпус из дерева для себя, так сказать под заказ, милости просим, пишите в директ, я думаю что-нибудь мы с вами придумаем.

Если кому понравился мой корпус и статья, можете поставить мне лайк в Инстаграм распространяйте статью среди своих друзей и знакомых.

Украина. Киев. 2021.

Комментарии (89)

REPISOT

19.10.2021 19:19+10Интересно, какая температура внутри настолько закрытого корпуса.

lopatoid

19.10.2021 19:36+1Я вижу внизу корпуса отверстие очень большого сечения (больше, чем в покупных корпусах). Корпус стоит на ножках.

REPISOT

19.10.2021 20:20Я тоже это вижу. Но также я смотрел кучу роликов, где в таком корпусе неправильно сделана вентиляция, и температура растет градусов на 10-15. Поэтому логично замерить температуру процессора под нагрузкой с открытой и закрытой стенкой.

Moskus

19.10.2021 21:40В этом корпусе дофига свободного места, то, что он глухой кроме отверстий под вентиляторы - не играет совершенно никакой роли, у корпусов с решетками воздухообмен через вентиляторы превышает воздухообмен через пассивные решетки в разы, если не на порядок. Единственный вопрос - это каково эффективное сечение на вход (грубо периметр нижнего отверстия под вентиляторы помноженный на высоту ножек), на сколько оно меньше (если меньше) площади отверстий самих входных вентиляторов. На глаз выглядит сравнимым.

Если уж на то пошло, не конструкция, а материал корпуса ухудшает охлаждение элементов, теплопроводность (важная для контактного теплообмена, который преобладает для винчестеров, например) у фанеры где-то на два порядка хуже, чем у стали.

creker

19.10.2021 22:03+3Вопрос здесь не об этом, а о том, правильная ли циркуляция воздуха происходит. Как выше написали, неправильно спроектированный корпус может угробить все охлаждение. Хоть утыкайся этими вентиляторами. Свободное место в корпусе и материал не имеют значения. Поэтому нужно действительно мерить температуру в стресс тестах. Судя по фото, хуже всего будет процессору, у которого отсутствует прямой доступ к свежему воздуху, а будет доходить уже по остаточному принципу после гпу. Это тоже частая проблема корпусов — перекос температуры в сторону гпу или цпу. По накопителям вопрос — они в глухой зоне находятся и там возможно циркуляции вообще не происходит. БП тоже надо смотреть — он нетипично для современных корпусов расположен и будет тянуть горячий воздух с процессора через себя. Так то выглядит симпатично, но к охлаждению вопросы, что, в общем-то, в таких билдах нередко на последнем месте уже.

Exchan-ge

20.10.2021 18:12неправильно спроектированный корпус может угробить все охлаждение.

Подтверждаю. Натыкался на эти грабли несколько раз, в том числе и достаточно именитых производителей.

Сейчас, правда, этим больше страдают дешевые корпуса, очень похожие на настоящие…

Bacha90 Автор

20.10.2021 17:09Сборка у меня сделана не ультроигровая. Упор делался больше на стиль и красоту. И комплектующие там стоят не самый топ. Я когда только собрал делал тесты, правда уже не помню точные температуры, но было что-то не очень много.

Проц Xeon E5 2640, под нагрузкой вроде и до 70 не дошел

А видюха GTX 1060 была ниже 80 градусов.

Ради интереса даже сделаю тесты сегодня вечером.

saboteur_kiev

20.10.2021 01:03+1Но дерево плохо проводит тепло, поэтому выдувать оттуда горячее надо с бОльшим усилием.

Вдобавок корпус конечно выглядит очень стильно, но из практичности я вижу только большой размер. Я бы ножки сделал побольше, чтобы они были подальше от поверхности, и меньше проблем с пылью

vbifkol

19.10.2021 20:02+15Знакомый буддист сделал себе четки из кирпича напильником, 1 бусина - 1 кирпич, 108 бусин, не помню сколько напильников ушло, но много. Кажется, Вы бы с ним спелись и сделали бы напару корпус из кирпича и четки из фанеры.

А если серьезно, то после слов "4 мм" я подумал что сейчас будет лазер - толщина для лазера 40Вт близко к максимальной, таких лазеров чуть ли не под каждым забором пучок лежит, все слои отработать можно за несколько часов. Но нет, Вы пошли сложным путем.

aborouhin

20.10.2021 00:02+1толщина для лазера 40Вт близко к максимальной, таких лазеров чуть ли не под каждым забором пучок лежит,

Ну лазер здесь как раз не очень вариант, торцы будут обожжённые, совсем некрасиво. А вот ЧПУ фрезер раскроил бы божественно.

Ghost_nsk

20.10.2021 07:06+2Для этого делает "постобработка" в виде шлифовки, это на много проще выпиливания, да и после склейки все равно шлифовать.

vbifkol

20.10.2021 10:2640ка может и пожжет сильно, 80-100 почти не оставит нагара, немножко затонирует, только красивей будет. Впрочем, в любом случае в пачке надо будет шлифовать после склейки.

Norno

21.10.2021 11:43В случае с лазером еще можно запланировать в слоях отверстия, и собирать корпус на направляющие, деревянные или металлические, это бы упростило позиционирование склеиваемых частей.

zhaparoff

19.10.2021 20:03+3Выглядит здорово! Единственное сомнение — насчет звукопоглощающих характеристик. Есть подозрение что он будет резонировать как рояль при появлении малейшего шума в вертушках… Но я могу и заблуждаться — в аккустике не силен.

Bacha90 Автор

20.10.2021 17:19Куллеры без вибрации, на гидродинамических подшипниках. Шума не создают.

jar_ohty

19.10.2021 20:05+15Мне кажется, что главная проблема деревянного корпуса ПК, как дизайнерской идеи — это вопиющее несоответствие между формой и содержанием. Причем, под содержанием понимается как сам ПК, как объект, так и то, что виднеется через стенку из затемненного плексигласа. А именно, такой строгий и, не побоюсь этого слова, классический элемент интерьера — а внутри разноцветная новогодняя елка моддерских неонок внутре.

Кстати, довольно спорная идея — и подвергать внутренности компьютера постоянному воздействию УФ излучения. Понятно, что уже нет микросхем РПЗУ с окошками, и на работоспособности электроники оно не должно сказаться — но полимерные покрытия, лаки, изоляция проводов, пластики разъемов и других элементов под его действием будут как минимум выцветать, как максимум — деградировать с растрескиванием. Мне приходилось видеть такое — правда, в корпусе были «черные» лампы типа CCFL. В некоторых местах черная маска гигабайтовской материнки покрылась «сединой», а с проводов и шлейфов кое-где буквально сыпалась изоляция.

Moskus

19.10.2021 20:37+1Разрушительное действие от нескольких дешевых светодиодов с длинноволновым УФ несравнимо с таковым от CCFL-ламп, потому что и мощность последних может быть куда выше, и спектр у них может иметь куда более коротковолновые линии.

jar_ohty

22.10.2021 16:18Мощность, подводимая к типичной «моддерской» CCFL лампе — около 1-2 Вт. Эффективность таких ламп, учитывая, что треть потока излучения на 365-380 нм съедается «черным» стеклом ламп — со светодиодами сопоставима. А что касается фотохимической эффективности — совсем не факт, что 365 нм будет действовать на пластики сильнее, чем 390 нм. Например, у позитивного фоторезиста максимум чувствительности как раз 380-390 нм. Как показывает мой опыт конструирования светодиодных светильников для растений, синие светодиоды на 430-440 нм тоже вызывают сильную деградацию изоляции проводов.

Bacha90 Автор

20.10.2021 17:32УФ светодиоды с длинной волны всего 395 нм. Это практически на границе ультрафиолетового свечения. Так что воздействие от него незначительное + мощность этих светодиодов так же крайне мала. Видовое окно в корпус это оргстекло с наклеенной на внутренней поверхности тонирующей пленкой. Пленка имеет защиту от ультрафиолета 99,9%, так что для человека это безопасно.

И к тому же уф подсветку можно отключить, необязательно что бы она постоянно горела.

Да и собственно всю остальную подсветку можно отключить буквально в 2 нажатия и не будет "новогодней елки". Все и придумано для того что бы днем это был стильный корпус (подсветку днем никто и не включает, она неособо видна и не сильно красиво это днем выглядит). А вот вечером в темной комнате включаешь подсветку, запускаешь игру и погружаешься в волшебную атмосферу.

aborouhin

19.10.2021 20:23+11Нет, ну Вы не ищете лёгких путей, конечно :) Делать мозговыносящую схему раскроя, вручную (!!!) пилить десятки метров фанеры и клеить 50 слоёв... и всё это, чтобы получить текстуру торца фанеры, который в изделиях обычно как раз и пытаются закрыть :)

А ведь можно было взять маленький лист толстой фанеры, из которого выпилить ровные участки, и любой кусок хорошего сухого дерева, из которого фрезернуть углы (сколько уж там элементов под склейку получится на каждый угол, зависит от найденного материала и имеющегося инструмента). После чего всё это счастье, склеенное на ламели или на худой конец шканты, сверху закрыть натуральным шпоном какого угодно распрекрасного экзота. Работы в разы меньше, результат куда приятнее.

Умельцы ещё умудряются гнуть и фанеру, и дерево - но этой технологией сам не владею, так что рекомендовать не могу. Подозреваю, согнуть все 4 угла строго одинаково - задача как минимум нетривиальная в домашних условиях.

Но так, конечно, респект, в любом случае сделанное своими руками - это круто, тем более с таким основательным подходом.

Moskus

19.10.2021 21:43+1Углы можно было склеить из тонкого шпона на оправке, сделанной из угловой струбцины и куска трубы от пылесоса.

ABATAPA

20.10.2021 09:07> чтобы получить текстуру торца фанеры, который в изделиях обычно как раз и пытаются закрыть :)

Видели рекламу банка? «Ты всё делаешь не так. Продолжай!» Может, в этом и "соль"?

IllUseItOnce

20.10.2021 15:18+2всё это, чтобы получить текстуру торца фанеры, который в изделиях обычно как раз и пытаются закрыть :)

Я как-то на etsy наткнулся страничку столяра из Канады, который всякую фанерную мебель и прочие штуки продаёт во всей их фанерной «красоте» с наваром по 1000-1500% от стоимости материала. Сложности никакой нет, просто фанерные коробки взбрызнутые лаком — столяр-первокурсник из ПТУ бы справился. Но тысячи восторженных отзывов, покупатели в экстазе. Не найду уже ссылок, да и искать не хочу, неделю ходил возмущался с той странички, но, видимо, какой-то тренд в каких-то кругах на это есть.А ведь можно было взять...

Можно было собрать коробку из прямоугольных кусков фанеры, фрезернуть углы по шаблону, склеить и всё. Не нужно было бы возиться с лобзиком и вымерять как все эти детальки на один лист фанеры вместить. Если фрезера нет, то скругления пришлось бы вышлифовывать, но экономия по времени всё равно получилась бы грандиозная.

Тоже выражаю респект за упорство и конечный результат, хоть и читал статью держась за голову обеими руками.

TheRaven

19.10.2021 20:35+5О вкусах не спорят, но для такого строго корпуса я бы делал однотонную подсветку и только по периметру, а все остальные светяшки убрал.

За старание с лёгкой ноткой безумия — респект, разумеется.

Bacha90 Автор

20.10.2021 17:37Подсветка вся адресная, можно настроить любой цвет, на любой светодиод, с любым вариантом мигания. Однотонную в том числе)) Собственно как и отключить любой элемент подсветки по желанию.

namikiri

19.10.2021 21:46Напрягает разве что пожароопасность. Ну как-то электричество с деревом немного напряжно ощущается, не знаю.

Ilusha

19.10.2021 22:54+3А как же люди живут в деревянных строениях?)

AllexIn

20.10.2021 07:31+4Как человек живущий в деревянном строении заявляю: сложно. Огромное количество норм и ограничений по организации той же электропроводки. Прокладывать проводку существенно сложнее и дороже чем в бетонной конструкции.

SergeyMax

19.10.2021 23:10+4Это вы ещё пластмассовых ноутбуков не видели.

aborouhin

20.10.2021 01:00+2Пластмасса пластмассе рознь. Есть воспламеняемость (насколько легко загорается), способность к поддержанию огня (продолжает ли гореть, если внешний источник огня убрали), токсичность выделяемых веществ и дымообразование. У всего этого свои категории и на всё свои нормативы, и разные пластмассы по разному себя ведут.

По мне, так для корпусов всякой электроники важнее всего, чтобы материал не поддерживал огонь. Иначе внутри что-то вспыхнет на секунду - а после этого корпус будет медленно и печально догорать сам по себе, воспламеняя всё, что есть горючего рядом. Думаю, у ноутов с этим всё в порядке.

K0styan

20.10.2021 10:01+1Все те, что подешевле - из банального полистирола, который горит замечательно.

aborouhin

20.10.2021 00:53+1Фанеру ещё постараться поджечь надо. Всё внутри выгорит, а она только обуглится.

Оргстекло (акрил) тут более опасный материал, в электронике лучше использовать монолитный поликарбонат, который не поддерживает горение (но он и дороже, да).

kantocoder

19.10.2021 22:22+12А что, тоже тема, хороший корпус вышел.

Следующий этап -- терем-датацентр! Из кругляка, хотя можно и из бруса. Может, немного необычно, зато по-русски и исконно.

Peter1010

19.10.2021 22:56+2А где фронтовые разъёмы? USB, Динамики и Микрофон?

Или каждый раз лазить к разъёмам на мамке?

Iv38

20.10.2021 05:23+1Это фигня вопрос. У меня корпус компа почти кубической формы установлен в ячейке икеевского стеллажа Каллакс. Специально подбирал. На морде у него никаких разъёмов и кнопок нет, они все на верхней грани, а она недоступна. Ну и ладно. USB-хаб есть в мониторе. В нём торчат приёмники мыши, клавиатуры и донгл беспроводной гарнитуры. Ещё один USB 3.0-хаб с внешним питанием закреплён под столешницей и это очень удобно. Звук на колонки передаётся через DisplayPort и забирается с монитора. Если хочется более качественный ЦАП, всё равно внешний предпочтительнее. Единственное, что мне пришлось сделать нестандартного - вынести кнопку питания. Я сделал это проводами, а у автора питание управляется с пульта.

aik

20.10.2021 07:10+6По-моему, я такое уже видел несколько лет назад… Да, вот оно:

www.boredpanda.com/diy-wood-computer-louis-vanwalleghem

Конечно, ваш более разноцветный, но всё равно довольно похоже.

Вопросы:

1) Может ли оно работать с отключенной подсветкой?

2) Можно ли подсветкой рулить с самого компьютера?

3) Передние порты выводили куда-нибудь?

Bacha90 Автор

20.10.2021 16:49Так то да, в основу моего корпуса легла именно эта идея. Правда я читал историю создания данного корпуса, там чел нарезал толстую фанеру на фрезерном станке. А все отверстия выдалбливал стамеской, и они довольно грубые по итогу вышли. Ну и там все в принципе сделано довольно грубо что корпус, что подсветка, что отверстия.

Ответы:

1) Вся подсветка полностью выключается при желании, ультрафиолетовая так же. И т.к. это адресная RGB подсветка она может светиться как угодно, любым цветом и любым количеством светодиодов. Можно хоть один единственный светодиод зажечь и будет гореть только он, из все ленты.

2) Подсветка корпуса управляется только со смартфона. А вот управлять подсветкой куллеров можно и с компьютера, но материнка что стоит сейчас в сборке не имеет выхода что бы управлять адресной подсветкой, если ее поменять то вполне можно.

3) Нет передних портов нет.

HEKOT

20.10.2021 07:37+2Пластик, оргстекло и прочие подобные составляющие из пластмасс, в принципе не подходят, легко ломаются, хрупкие, торцы красиво не обработаешь, друг с другом хрен соединишь, согнуть вообще не реально.

Враньё с начала и до конца.

Оргстекло:

очень прочное (пытались окно кирпичом разбить -- не удалось)

торцы обрабатываются до глянца (механически до гладкой матовой поверхности, потом горелкой до блеска)

отлично клеится дихлорэтаном или хлороформом с автоматическим глянцеванием места склейки

гнётся на электроугольнике

Кроме того,

изотропное

очень легко режется, пилится и шлифуется

матуется

красится

есть цветное

Вот это всё сделано из оргстекла:

https://img-fotki.yandex.ru/get/3608/ser02020.2c/0_305ef_956ec606_XL.jpg

https://spherapro.ru/wp-content/uploads/2018/03/kolpak-dlya-maketa-o.jpg

vbifkol

20.10.2021 11:06+3Враньё с начала и до конца.

Оргстекло:

Ну да, Вы немножко врете. Оргстекло - общее название нескольких десятков светопроводящих пластмасс с очень разными свойствами. У меня есть статья тут по листовым материалам, полистайте, Если вкратце:

То что автор называл хрупкое - либо акрил, либо полистирол

То что Вы не смогли разбить окно - поликарбонат, но он не клеится и не полируется огнем

Зато поликарбонат хорошо матуется, причем непроизвольно: юзать его в корпусе практически нереально, даже фланелька оставляет царапины

Толстый акрил либо ударопрочный акрил в корпусостроении и используют. Но кирпича он точно не выдержит.

Цветное в большом количестве цветов - либо акрил, либо полистирол, у ПК всего 3 цвета.

PkXwmpgN

20.10.2021 08:39+21Если кому понравился мой корпус и статья, можете поставить мне лайк в Инстаграм

Корпус понравился, получилось здорово. У меня нет инстаграма, к счастью, перешел по ссылке посмотреть может там есть какие-то еще DIY-фото, но по итогу не очень понятно как ваш интаграм связан со статьей, плюс вы мне просто показываете фак и посылайте, прошу прощения, на х*й.

Инстаграм

Но возможно, я просто что-то не понимаю в маркетинге или как там это правильно называется.

1eternal

20.10.2021 09:54+1я бы не крепил стекло на винты, а просто вставил бы сверху и сделал заподлицо с с верхней гранью. толщина думаю позволила бы.

Kuzyok777

20.10.2021 10:04о, мне тоже надо бы корпус, по пилить столько фанеры я пожалуй обломлюсь, внимательно смотрю на "kerf bending plywood"

HenryPootle

20.10.2021 10:45На трудозатраты на резку и склеивание можно было бы освоить гибку дерева и фанеры.

Но сам корпус очень неплох и подсветка лично мне нравится. Ну и за труд - моё уважение.

ЗЫ. Коленное стекло - это какое-то гнутое, что-ли?

slavius

20.10.2021 11:57А что насчет экранирования? Металлический и от внешних наводок защищает, и от гигагерц шины излучение не выпускает.

vtal007

20.10.2021 13:31+1Труда конечно вложено уйма, хотя сейчас с покупкой оригинального корпуса проблем не так много

что касается литературы и мануалов, есть интересный сайт protocase.com

pbw

20.10.2021 20:24+1Вкратце: технологии те же самые, так же сделано из фанеры, правда потом покрашено сверху. Это телефонная будка для переговоров. Тихая комната для одного человека. Внутри находиться очень приятно.

Moskus

Может все же фрезерных, не токарных? Большинство токарных станков способны производить только цилиндрические или конические детали.

drWhy

По настроению.

SShtole

Оказывается, появились цифровые штангенциркули! Отстал я от прогресса. Удобно хоть, или это типа недорогих цифровых градусников (±2°)?

ITMatika

Да.

(4 раза :)

SShtole

Может, я обсчитался, но последние два «да» должны быть взаимоисключающими. Мы лет десять назад покупали не самый дешёвый цифровой градусник для ребёнка, оказалось, что он даёт чудовищную погрешность по сравнению с обычным ртутным и это НЕудобно. Я позже спрашивал про ширпотребные температурные датчики, используемые в бытовых приборах, и мне сказали, что точность у них до сих пор больная тема. Так что, нафиг такой псевдопрогресс. Вот и глядя на цифровой штангель, я понял, что меня терзают смутные сомнения ) Точность у них не хуже олдскульных, я правильно понимаю?

aik

Цифровые термометры есть бытовые, они могут врать на пару-тройку градусов. Но зато могут достаточно высокие температуры отображать.

У медицинских термометров погрешность в районе 0,1-0,2 градуса. Но они работают в диапазоне 30-50 градусов. Это я про инфракрасные термометры.

Штангенциркуль цифровой — точность измерения 0,1 мм, но у дешевых губки колбасит (их из пластика делают). Потому надо брать нормальный металлический.

SShtole

Спасибо!

Javian

Обратите внимание на отзывы на яндекс маркете о медицинском термометре B.Well WT-04 Standart

Многие в отзывах пишут, что показывает неправильные значения примерно в градус. И интересная деталь - чтобы отзыв не был отклонен и отобразился на Яндексе пользователи ставят отзыв 4-5 звезд. Это к вопросу стоит ли верить высоким рейтингам на Маркете.

aik

Ну он и не инфракрасный. С такими я не общался регулярно.

В прошлом месяце покупал градусник — взял ртутный. Инфракрасный как-то жаба задавила, нужен был на три раза.

Javian

Ртутных в аптеках не было. Пришлось взять, то что есть. Результаты показались странными - поискал попались отзывы о том же, что я вижу на этом. Наверное за такой прибор их должны бы наказать, но куда жаловаться.

ITMatika

От цены зависит и конструкции. Есть удачные, есть ерундовые. Как штангели, так и термометры. У меня термометр неплохой, достаточно точно мерит. Недостаток один - подмышкой и на лбу температуры разные, даже с поправками. Но для быстрой оценки ситуации - лучший вариант.

onyxmaster

Замерять температуру инфракрасным термометром нужно строго перпендикулярно поверхности и с определённого расстояния (обычно не менее 2 см, не надо его подносить слишком близко, рекомендуется прочесть инструкцию, там указано оптимальное расстояние для датчика). В подмышках достичь перпендикулярности невозможно, плюс там мало кровеносных сосудов (вообще в подмышках температуру замеряют традиционно, потому что это простое место где можно обеспечить относительно равномерный перенос тепла обычному градуснику без введения его внутрь орально/ректально/вагинально, инфракрасным термометром там замерять ни к чему), поэтому рекомендуется замерять на лбу или на висках. На висках температура при, допустим, воспалительном процессе, может быть выше, потому что там крупные сосуды ближе к поверхности кожи, поэтому если интересует есть ли повышенная температура, можно сразу начинать с висков.

Ну и волосяной покров тоже должен отсутствовать при измерении инфракрасным градусником, так что вот ещё один аргумент против подмышек.

И вот если всё это учесть, то большинство инфракрасных термометров, которые "безбожно врут!!адинадин" начинают показывать температуру с погрешностью не более 0.1 градуса по Цельсию, при этом при учёте совета по замере в районе артерий (например в районе висков) ещё и обеспечивают более быстрое реагирование на подъём температуры, когда в подмышках ещё 37.4, на лбу 37.1, а на виске 38.4 и нужно, допустим, срочно давать жаропонижающее.

ITMatika

Ещё раз. Хороший ик-термометр довольно точно измеряет температуру на лбу и на висках. Вот только эта температура по разным причинам может не соответствовать температуре подмышками.

onyxmaster

Я про это и написал, нет? =)

ITMatika

Хорошо, соглашусь. Правда бывают и такие ситуации, когда в подмышках 36.7, а на лбу и на виске 37,7 и не нужно никакого жаропонижающего, так как температура действительно нормальная. И когда на лбу 37.1, на виске 37.4, а в подмышках 38.4. И это тоже нужно учитывать.

А ещё бывают действительно такие ик-термометры, которые безбожно врут, и при одинаковых замерах лба температура гуляет на полтора градуса. И вот такие термометры стоит избегать.

Exchan-ge

Насколько я знаю, температура человеческого тела в разных его частях разная (включая разную температуру под левой и правой подмышками)

И трудно понять — врет ли термометр, или это реально так ведет себя организм в данный момент.

(наличие высокой температуры у себя я определяю без термометра — по характерному самочувствию, при этом за последние 50 лет не ошибся ни разу)

YMA

/offtopic/ Меня врач-педиатр опытный просветил, как этими цифровыми термометрами правильно пользоваться. Во-первых, покупать не самый дешевый, а за 400-600 р., во-вторых, и это ключевое - держать не до того момента, как он пропищит, а 4-5 минут, как обычный. Тогда показывает точно, до +-0.1 градуса совпадая со стеклянным. Проверил лично, так и есть.

SergeyMax

Да, всё так и есть, не понимаю, откуда это массовое заблуждение, что цифровые термометры не точные. Они очень даже точные.

trimtomato

Причина в том, что у нас традиционно не принято читать инструкции. И так во всех сферах, градусники тут не исключение. Некоторые даже могут принять за оскорбление предложение изучить мануал.

SergeyMax

Да, вы правы, в мануале прямо так и написано:

Iv38

Подтверждаю. Однажды во время болезни я от нечего делать экспериментировал с термометрами. Сравнивал дешёвый китайский контактный термометр с двумя ртутными. В моём эксперименте показания ртутных стабилизировались приблизительно через 7 минут. Показания цифрового стабилизировались и совпадали с ртутными с точностью до десятой градуса после 4 минут выдержки. Температуру измерял в подмышечной впадине.

kost

Зависит от качества/цены олдскульного и современного.

За $10 с Aliexpress будет не очень точным.

Вот этот, думаю, будет вполне ($4,176): www.penntoolco.com/54-110-560