Продолжаем разбираться с технологиями производства герметичных корпусов для электроники. В этот раз сфокусируемся на склейке и сварке, которая используется для производства блоков питания, наушников, USB-флешек и других неразборных устройств с защитой от пыли и воды.

Рассмотрим пять типов сварки: горячей плитой, электромагнитной индукцией, вибрацией, ультразвуком и лазером. Это будет интересно не только инженерам и технологам. :-)

Напомним, что в первой части мы на примере своих инженерных разработок объясняли, как работают самые популярные методы герметизации: уплотнители и литье — многокомпонентное и переформовка (overmolding). А в этот раз в конце будет сводная таблица всех методов — в помощь читателям, которые хотят выбрать оптимальную технологию производства для своего hardware-проекта.

Disclaimer. В нашей серии статей мы делимся опытом разработки и производства электроники. Мы не занимаемся продажей оборудования. Конкретные примеры сварочных аппаратов показаны не для рекламы, а исключительно в образовательных целях.

Естественно, сварка отлично подходит для производства герметичных корпусов из металла, но мы остановимся в основном на различных типах термопластов — специальных полимеров, которые плавятся при нагреве, а потом снова переходят в твердое состояние.

1. Сварка горячей плитой: соединяем корпус тефлоновой пластиной

Производитель аппарата: Suzhou Youwoly Machinery Equipment Co., Ltd. (Шанхай, Китай). Источник фото: made-in-china.com

Горячая пластинчатая сварка используется для быстрой сборки прочных, постоянных и герметичных полимерных корпусов для электроники.

Как это работает: два литых компонента корпуса соединяются с помощью нагретой пластины.

Схема процесса дана ниже:

Фиксируем две части изделия — компоненты корпуса — на расстоянии друг от друга.

-

Вставляем между ними горячую плиту определенной температуры. Компоненты корпуса нагреваются в месте будущего соединения — за счет контакта или близкого расположения к поверхности горячей плиты.

Ограничители на вставке и элементы конструкции, которые удерживают компоненты, определяют глубину первоначального расплава. Время выдержки определяет глубину вторичного размягчения полимера.

Когда площади соединения достигают необходимой температуры, фиксаторы открываются.

Убираем горячую плиту.

Фиксаторы прижимают компоненты друг к другу. Ограничители на держателях определяют количество материала швов, смещенных во время спаривания.

В таком состоянии части корпуса удерживаются под небольшим давлением в течение короткого времени, пока расплавленный слой не остынет, создавая сварной шов между двумя поверхностями соединений.

Когда охлаждение завершено, механизм захвата в одном из удерживающих фиксаторов освобождает готовый корпус.

Образцы изготовлены на оборудовании компании Suzhou Youwoly Machinery Equipment Co., Ltd. (Шанхай, Китай). Источник фото: made-in-china.com

Корпуса зачастую «выпекаются» на тефлоне, потому что в качестве горячей пластины используется алюминиевая плита с тонким слоем Teflon и термостатическим переключателем. Такая технология позволяет поддерживать равномерную температуру по всей плите, а Teflon предотвращает прилипание расплавленного материала к плите.

2. Электромагнитная сварка корпуса

Электромагнитная сварка — простой, быстрый и надежный метод сборки конструкционных и герметичных уплотнений. Подходит для большинства термопластичных материалов, уплотнений высокого давления и позволяет сваривать разнородные термопласты, бумагу и алюминий с термопластами (армированными и неармированными).

Схема процесса дана ниже:

Как это работает:

В сварочном аппарате установлена индукционная катушка, которая запитывается от радиочастотного электрического тока.

Высокочастотное электромагнитное поле воздействует на ферромагнитный закладной элемент, повышая его температуру и вызывая плавление.

Расплавленный закладной элемент сваривает компоненты корпуса за счет термопластичного электромагнитного межслойного соединения.

Закладной элемент для такого метода сварки состоит из дисперсии металлических порошков размером в микрон — железо, графит из нержавеющей стали или феррит — поэтому он и разогревается под действием электромагнитного поля.

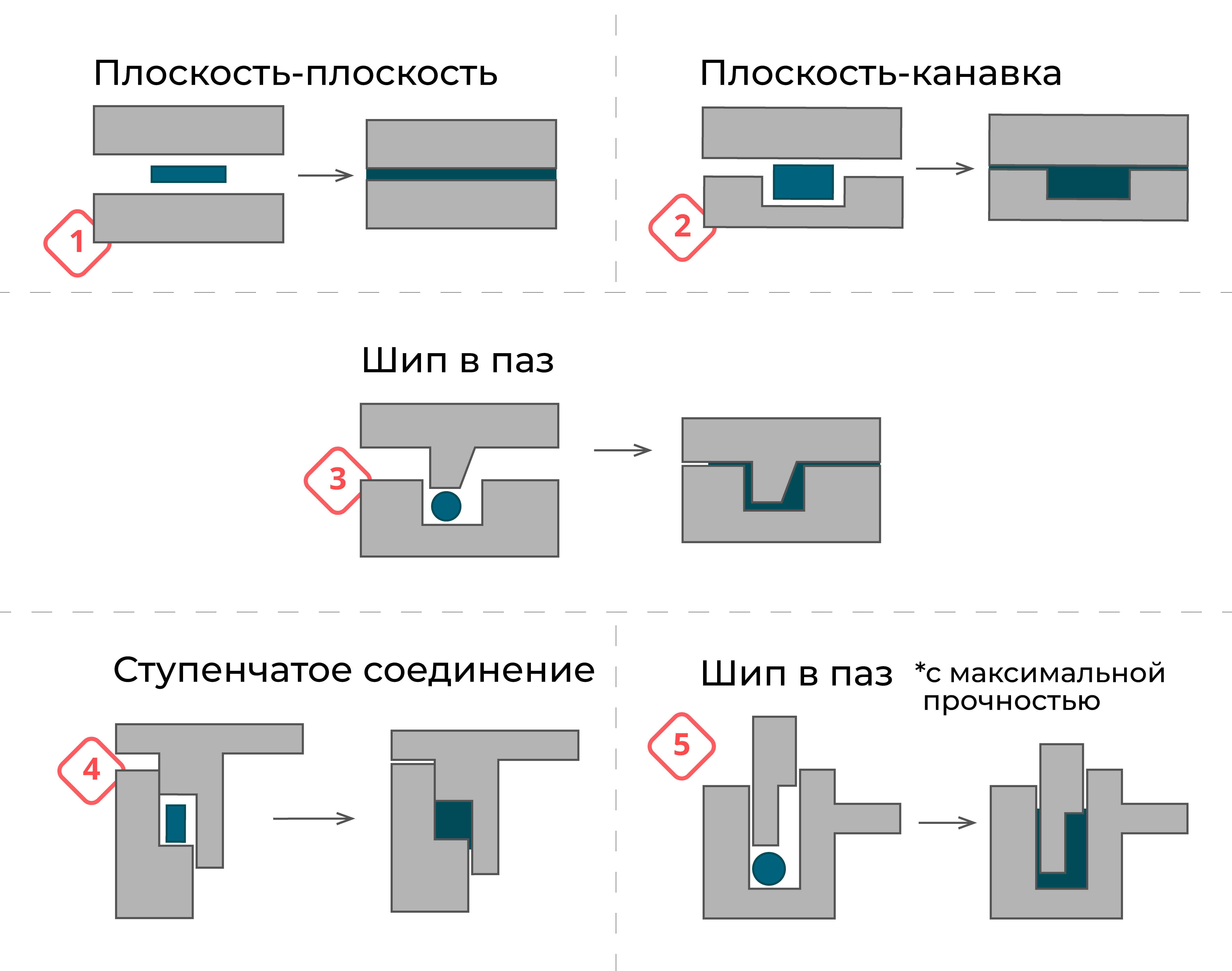

Вот примеры соединений деталей при индукционной сварке:

Плоскость-плоскость хорошо подходит для длинных сварных швов. Используется в панелях солнечных батарей.

Плоскость-канавка. Используется в автомобильных панелях.

Шип в паз — очень прочное соединение, метод отлично подходит для предельных нагрузок и герметичных соединений.

Ступенчатое соединение. Используется для соединения пластиковых деталей, которые должны выдерживать вибрационные нагрузки.

Шип в паз с максимальной прочностью. Используется для уплотнений высокого давления.

Остановимся на преимуществах и недостатках этого метода:

Преимущества электромагнитной сварки:

Годятся все термопластичные материалы, как кристаллические, так и аморфные.

Сохраняется толщина изделия, а сварные швы можно скрыть, т.к. плавление развивается изнутри в месте соединения.

Минимальное контактное давление и быстрые сварочные циклы.

Можно автоматизировать для крупносерийного производства.

Простая реализация конструктивных, герметичных уплотнений и уплотнений высокого давления.

Физические и химические свойства сварного участка аналогичны соединительным материалам.

Любые размеры сварного участка: от небольшого пятна до 3 м.

Срок хранения электромагнитного связующего материала.

Предварительная обработка для зон стыков не требуется.

Чистая и бесшумная работа при сборке.

Недостатки электромагнитной сварки:

Не годится для сварки электрических устройств, заключённых в термопласты: обмоточных катушек, магнитов, печатных плат, датчиков и т.д.

Требуется прототипная сварка для сборки новых изделий, так как электромагнитный шов зависит от сварочной катушки и способности рассчитать сложную геометрию поверхности стыка деталей.

Высокая стоимость оборудования для сварки.

Электромагнитные сварочные катушки имеют тенденцию к перегрузке и перегреву.

3. Вибрационная сварка

Вибросварка для соединения термопластичных материалов основана на принципе сварки трением: тепло для плавления термопластика вырабатывается путем прижимания одной детали к другой и её вибрации за счет небольшого относительного смещения в плоскости стыка. Тепло расплавляет термопластик на границе раздела фаз. Когда вибрация останавливается, детали автоматически выравниваются.

Производитель: Suzhou Youwoly Machinery Equipment Co., Ltd. (Шанхай, Китай). Источник фото: made-in-china.com

Время расплава материала при вибросварке обычно составляет 2—3 секунды. Общее время цикла — в среднем от 6 до 15 секунд, включая загрузку и разгрузку.

Сварка за счет вибрации широко используется для изготовления деталей в автомобильной промышленности.

4. Ультразвуковой метод сварки

Ультразвуковая сварка — быстрый, чистый и эффективный методом сборки жестких термопластичных компонентов, отлитых под давлением. Используются во всех сегментах промышленности для соединения двух пластмасс или пластмассы с непластичными материалами.

Производитель: Suzhou Youwoly Machinery Equipment Co., Ltd. (Шанхай, Китай). Источник фото: made-in-china.com

Детали, которые можно сварить ультразвуковой или вибрационной сваркой, более экономичны. При УЗ-сварке готовое изделие получается за 0,1—3 секунды, также затраты на оборудование довольно низкие. Так, аппарат на фото выше можно купить за 2—3 тыс. долларов США в то время как цены на другое оборудование, показанное в этой статье, начинаются от 15—18 тыс. долларов. Однако при вибрационной сварке можно сваривать более крупные и сложные детали.

Сварка ультразвуком — отличная альтернатива склейке, растворителям и механическим крепежам для производства герметичных неразборных корпусов: блоков питания, наушников, зарядных устройств.

Преимущества сварки ультразвуком:

Энергоэффективность и высокая производительность при более низкой стоимости, чем многие другие методы сборки.

Не требует сложных систем вентиляции для удаления дыма или тепла.

Удобно встроить в автоматизированную сборочную производственную линию.

Немедленный запуск и остановка без остаточного тепла.

5. Лазерная сварка

Технология лазерной сварки аналогична сварки ИК-излучением, она также бесконтактная. Необходимая тепловая энергия направлено вводится в материал заготовки лучом лазера, который мы фокусируем на свариваемых поверхностях деталей.

В некоторых случаях центр зоны соединения может нагреваться сильнее, чем краевые зоны — так при сварке происходит интенсивное смешение расплава в зоне стыка, что способствует чрезвычайной прочности сварного шва. Тепловое расширение расплава обеспечивает усилие сваривания, необходимое для соединения предварительно зафиксированных деталей.

Производитель аппарата: Taiyi Laser Technology Company Ltd. (Шэньчжэнь, Китай). Источник фото: made-in-china.com

Лазерная сварка — популярный метод герметичного крепления самых разных разъемов для электроники.

6. Метод клеевого соединения

Клеевое соединение — один из наиболее удобных методов сборки термопластичного изделия с аналогичными или различными материалами, включая металлы. Клей распределяет напряжение по всей площади склеиваемой поверхности и при необходимости может обеспечить герметичность.

Гибкие клеи позволяют некоторое движение между сопрягаемыми поверхностями и так могут компенсировать различия в коэффициентах линейного теплового расширения материалов. Также клеи относительно недороги и не требуют специализированного дорогого оборудования.

Производитель устройства: First love robot Co., Ltd. (Дунгуань, Китай). Источник фото: made-in-china.com

Преимущества склейки при производстве корпусов:

Незначительные затраты на оборудование. Простото применять с автоматическим оборудованием.

Можно соединять разнородные материалы.

Эластичность и герметичность.

Низкая стоимость и простота ремонта.

ВЫВОДЫ

Как вы уже знаете из первой части статьи про литье и уплотнители, на выбор идеального метода герметизации корпуса для конкретного устройства влияет сразу несколько факторов: требования к конструкции, возможности производства, размер партии, бюджет, условия эксплуатации и другие.

Вот сводная таблица с обзором всех технологий, которые мы разобрали в обеих частях:

Литье и уплотнители из части 1

Метод герметизации |

Оборудование |

Преимущества |

Недостатки |

Многокомпонентное литье |

ТПА с двумя узлами впрыска и дорогостоящая оснастка |

Низкая стоимость при массовом производстве, нет доп. затрат на герметизацию |

Неэффективно при малых сериях. Нужно дорогое оборудование, оснастка и персонал высокой квалификации |

Овермолдинг |

ТПА и несколько комплектов оснастки |

Альтернатива многокомпонентному литью. За счет более простого оборудования технология доступней по цене на мелких партиях |

Затраты на манипулятор или ручной труд |

Использование уплотнителя |

Не требуется |

Низкая стоимость, не нужно оборудование |

Дополнительная операция при сборке (установка уплотнений), нужен крепеж в зоне уплотнения |

Методы герметизации |

Оборудование |

Преимущества |

Недостатки |

Сварка горячей плитой |

Нагреваемая плита с тонким слоем Teflon, фиксаторы |

Простота, прочное соединение почти для всех термопластов |

Доп. обработка сварочных швов, длинный цикл, работает на плоской поверхности |

Электромагнитная сварка |

Оборудование для индукционной сварки |

Соединение разнородных материалов. Швы незаметны. Сварка по сложному профилю. Короткий цикл. Можно автоматизировать. Легко реализовать уплотнения высокого давления |

Дорогое оборудование, нужна прототипная сварка. Не годится для сварки электрических устройств, заключенных в термопласты (обмоточные катушки, магниты, печатные плиты, датчики) |

Вибрационная сварка |

Установка для вибросварки |

Короткий цикл |

Плоская поверхность сварки. Риск повредить эл. компоненты при вибрации. Только для совместимых термопластов. Возможно смещение деталей |

Ультразвуковая сварка |

Машины для УЗ сварки, переносные установки и ручные пистолеты |

Короткий цикл, энергоэффективность, высокая производительность. Работает в автоматическом сборочном цикле. Незаметный шов. Экологична. Соединение разнородных материалов |

Не годится для соединения толстостенных деталей. Чувствительна к влажности |

Лазерная сварка |

Лазерная установка |

Короткий цикл, хороший внешний вид. Min температурные поводки. Экологична. Соединение разнородных материалов |

Дорогое оборудование |

Клеевое соединение |

Фиксаторы |

Простота, низкая стоимость. Равномерное распределение напряжений: можно соединять разнородные материалы, даже те, которые разрушаются при сварке |

Нужна подготовка поверхностей, длительное время отверждения. Токсичность. Низкая прочность по сравнению со сварными соединениями |

Надеемся, наш опыт разработки и производства герметичных корпусов будет для вас полезен. Будем рады увидеть отклики в голосах за статью и комментариях — с вопросами и вашими личными историями из практики. Всегда рады пообщаться. Подписывайтесь, чтобы не пропустить наши новые инженерные истории.

Комментарии (7)

Khan54rus

16.11.2021 14:41+1Из картинки про сварку лазером можно сделать вывод, что одна из деталей должна быть полупрозрачной. Ведь это не обязательно? Как тогда происходит сваривание лазером непрозрачных деталей?

Promwad Автор

17.11.2021 13:59+1Спасибо за хороший вопрос. :-) На картинке показан пример возможностей лазерной сварки: если сварной шов внутри, то одна деталь должна быть прозрачной. И ещё здесь под понятием «прозрачность» имеется ввиду прозрачность материала для лазерного луча, а для глаз это может быть совершенно непрозрачный материал. Если же сварной шов снаружи, то детали могут быть и непрозрачными.

Promwad Автор

22.11.2021 09:14+1Добавим еще интересных фактов по вашему вопросу: деталь для сварки должна пропускать лучи лазера с длиной волны из ближней области инфракрасного диапазона. Типичная длина волны лазера составляет 808 – 980 нм.

Ниже для наглядности делимся слайдом из презентации про лазерные технологии обработки материалов, где помимо термопластов рассматриваются варианты сварки стекло+стекло и стекло+металл:

Mike-M

20.11.2021 22:03Конкретные примеры сварочных аппаратов показаны не для рекламы, а исключительно в образовательных целях.

При этом все сварочные аппараты — китайского производства.

Правильный ли я сделал вывод, что именно с такими аппаратами работает компания Promwad?

Rubilnik

Хотелось бы по-подробнее узнать про УЗ-сварку, кинетику этого процесса.

Promwad Автор

Ультразвуковая сварка происходит в результате распространения акустических колебаний в твёрдой среде. Две детали соединяют под небольшим давлением, под воздействием УЗ создаётся трение и повышение температуры, что приводит к плавлению материала.