В этой статье мы расскажем и покажем, как обеспечить герметичность корпуса для электроники — сделать его непроницаемым для воды и пыли. Под катом вас ждет разбор стандарта IP с разными степенями защиты и сравнительный анализ методов герметизации на серийном производстве.

В первой части сфокусируемся на самом популярном материале — пластике — и посмотрим, как он себя проявляет при склейке, использовании уплотнителей и литье — многокомпонентном и переформовке (overmolding). Во второй части разберем пять видов сварки. Этот метод герметизации подходит не только для металла, но и для термопластов.

В конце каждой части будет наглядная таблица, которая поможет выбрать оптимальную технологию для вашего проекта, с учетом всех «за» и «против». Поехали!

Коды IP: защита от проникновения влаги и пыли

Вы наверняка знакомы с IP-кодами (Ingress Protection Codes), которые показывают способность корпуса устройства пропускать твердые частицы и влагу, поэтому не будем задерживаться на этой теме.

Напомним только, что цифровая часть IP-кода состоит из двух цифр — IPXХ. Например, IP68. Первая цифра показывает степень защиты человека от частей, проводящих ток, а электроники внутри устройства — от твердых частиц. Этот показатель варьируются от 1 до 6.

Расшифровка степеней защиты от твердых частей

Расшифровка степеней защиты от твердых частей

Уровень | Защита от предметов с диаметром |

Описание |

X | — |

Данные для определения степени защиты по этому критерию отсутствуют. Например: IPX7 |

0 | — |

Защита отсутствует |

1 | ≥50 мм |

Защита больших поверхностей тела, нет защиты от сознательного контакта |

2 | ≥12,5 мм |

Защита пальцев |

3 | ≥2,5 мм |

Инструменты, кабели и т. п. |

4 | ≥1 мм |

Большинство проводов, болты и т. п. |

5 | Пылезащищенное |

Полная защита от контакта. Внутрь может проникнуть незначительное количество пыли, которое не нарушит работу устройства. |

6 | Пыленепроницаемое |

Полная защита от контакта и пыли |

Вторая цифра от 0 до 9 показывает степень защищенности устройства от влаги.

Расшифровка степеней защиты от влаги

Уровень | Защита от воды |

Описание |

Х | — |

Данные для определения степени защиты по этому критерию отсутствуют |

0 | — |

Защита отсутствует |

1 | Вертикальные капли |

Вертикально капающая вода не нарушит работу устройства |

2 | Вертикальные капли под углом до 15° |

Вертикально капающая вода не нарушит работу устройства, даже при его отклонении от исходного положения на угол до 15° |

3 | Падающие брызги |

Защита от дождя и брызги — вертикальных или под углом до 60° к вертикали |

4 | Брызги |

Защита от любых брызг |

5 | Струя воды |

Защита от струй воды под давлением в 30 кПа на корпус с любого направления |

6 | Мощная струя воды |

Защита от мощных струй воды под давлением в 100 кПа на корпус с любого направления |

6K | Мощная струя воды высокого давления |

Защита от мощных струй воды с любого направления под повышенным давлением в 1000 кПа |

7 | Погружение до 1 м не более 30 мин |

Только при кратковременном погружении попавшая вода не нарушает работу устройства |

8 | Погружение более 1 м |

Устройство может работать в погруженном режиме в течение времени и на глубине, согласованной с производителем (как правило, до 3 м). |

9 | Струя воды высокой температуры |

Стабильная работа в условиях высокотемпературной мойки водой высокого давления |

9K | Мощная струя воды высокой температуры |

Защита от брызг под высоким давлением и температурой: 14–16 литров в мин с давлением 8–10 МПа на расстоянии 0,10–0,15 м с температурой 80 °C |

Начиная с пятого уровня, на котором предусмотрена защита от струи воды, для обеспечения герметичности корпуса необходимо уплотнение. Ниже рассмотрим, как его можно обеспечить на серийном производстве корпусов из разных материалов.

Многокомпонентное литье под давлением

Начнем с одного из самых популярных методов производства корпуса — многокомпонентного литья. Эта технология позволяет комбинировать несколько термопластов внутри одной литьевой формы — так дешевле и проще. Сборка не требуется, т.к. компоненты корпуса «спекаются» прямо в пресс-форме.

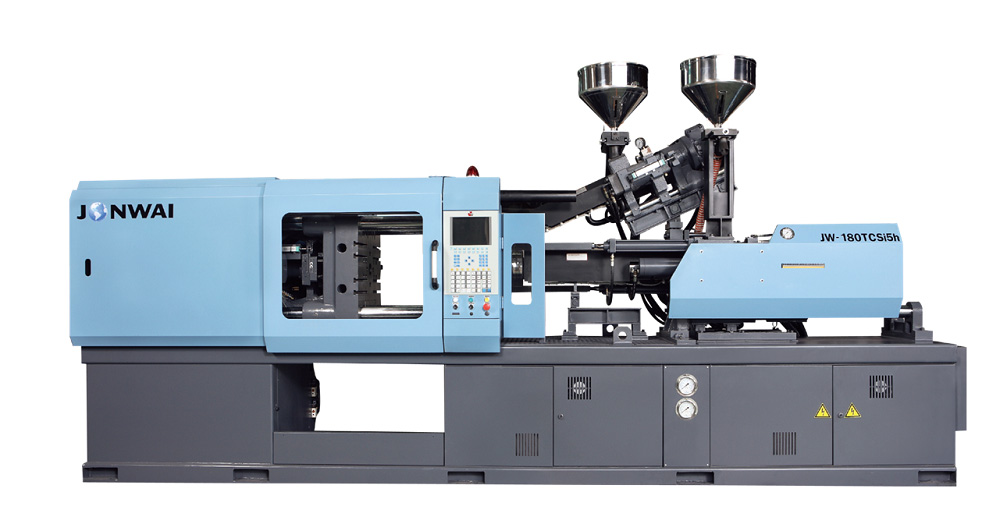

При производстве таких корпусов используются специальные термопластавтоматы (ТПА) с двумя резервуарами и двумя шнеками для разных материалов:

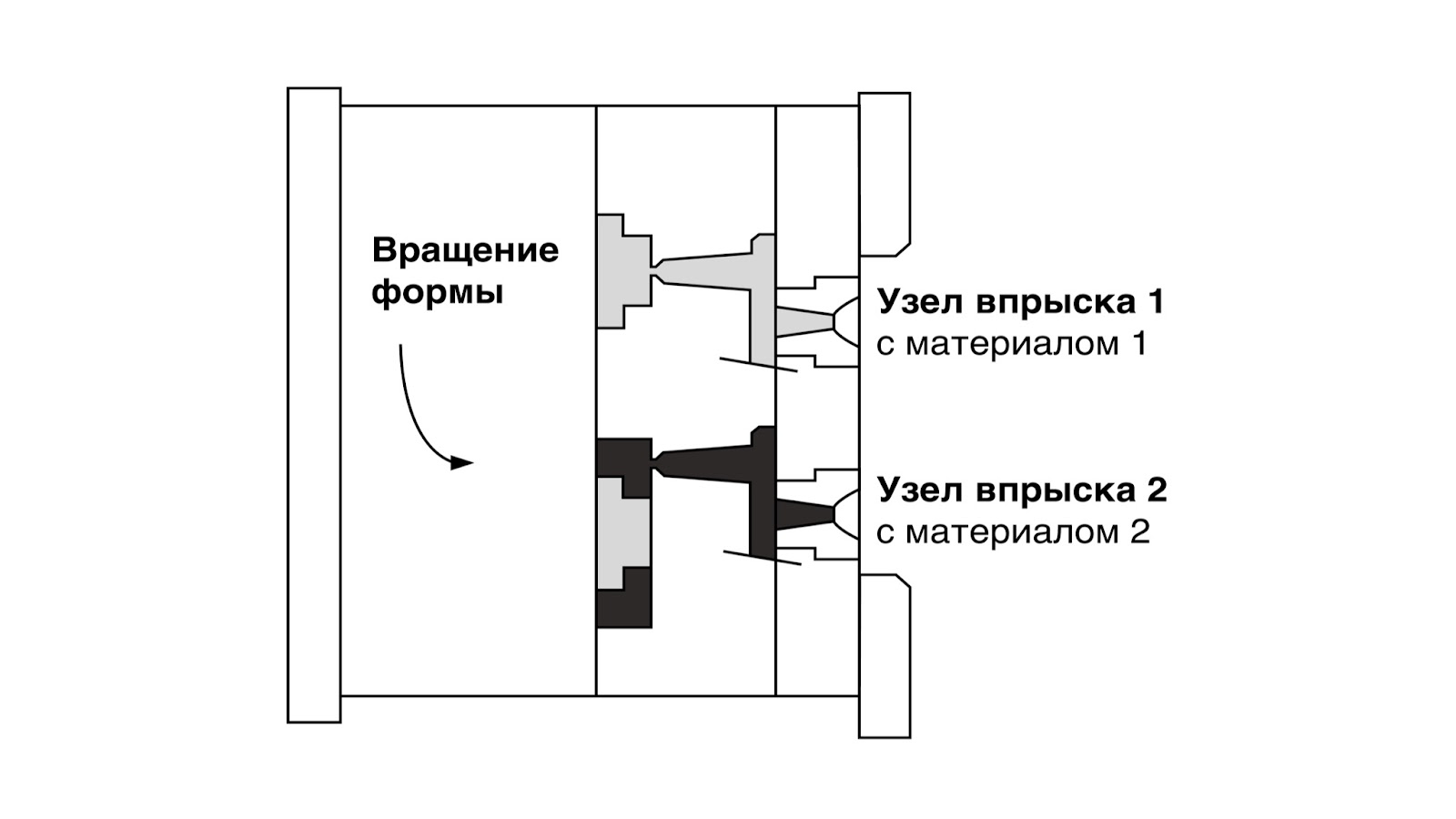

В процессе литья автомат впрыскивает расплав одного материала, поворачивает пресс-форму за счет специального модуля и добавляет в нее расплав второго материала:

Такая технология позволяет отказаться от прокладки уплотнителя и отлить его прямо в корпусе — в качестве второго материала. Так получается герметичный пластмассовый корпус с хорошей адгезией, т.е. сцеплением материалов:

А еще многокомпонентное литье позволяет реализовать любые фантазии дизайнера с разными материалами, цветами и фактурой. Конечно, при этом усложняется и сама разработка пресс-формы для корпуса: инженерам и технологам нужно учитывать узлы впрыска, а производителю — настраивать систему управления.

Стоимость производства по этой технологии постепенно снижается, в том числе за счет того, что производители делают литьевые машины модульными, с возможностью комплектации под конкретные задачи.

Рассмотрим использование этого метода на конкретных примере:

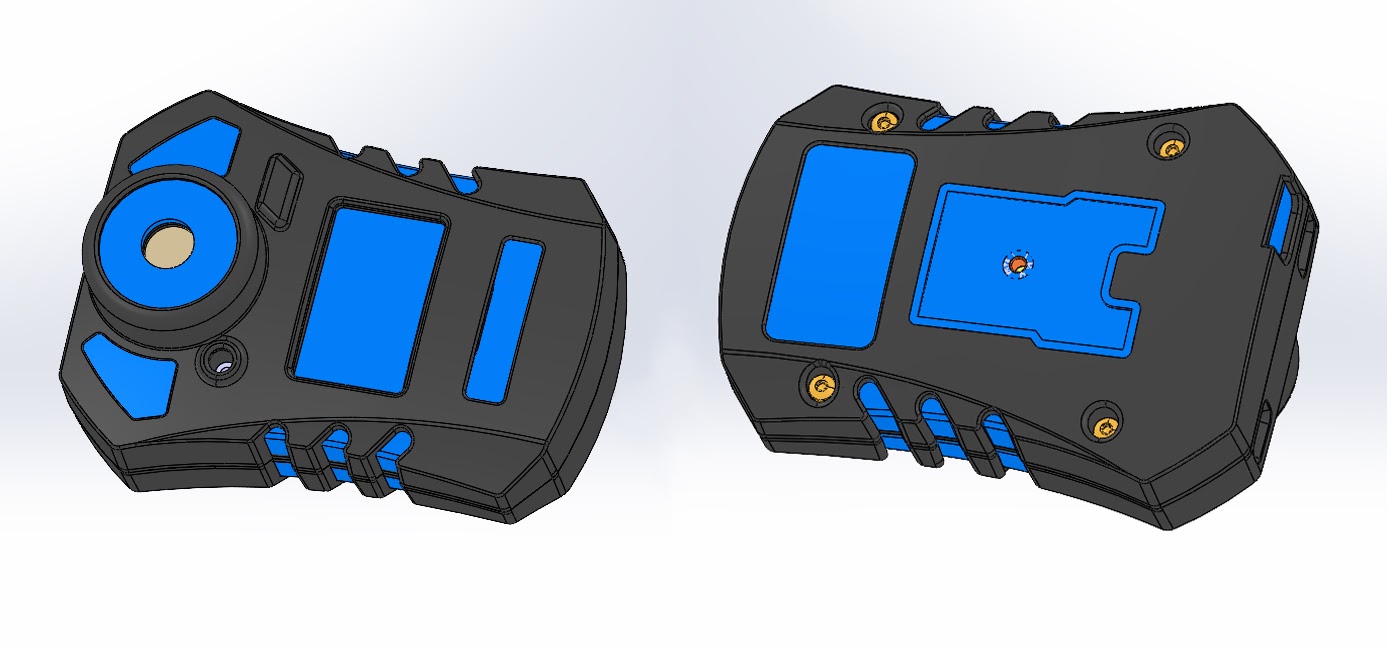

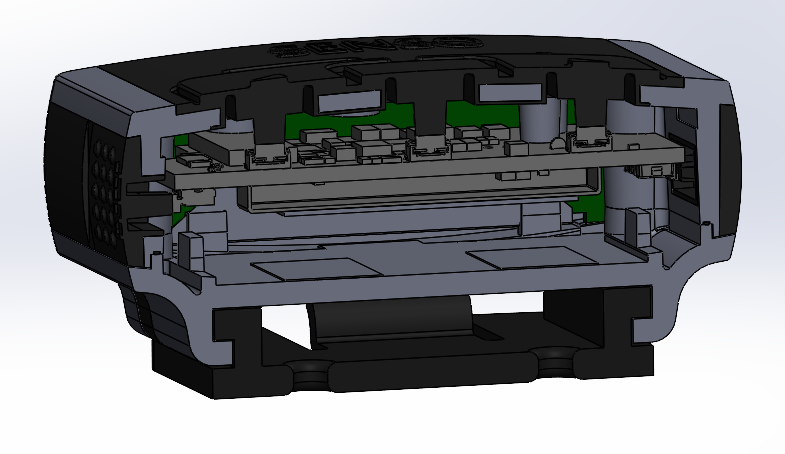

Проект 1. Герметичный корпус эхолота с защитой по IP67

Устройство рассчитано на жесткие условия эксплуатации: температуры вплоть до −30℃, защита от воды и пыли по стандарту IP67, устойчивость к ударам и падению с высоты 1,5 м на твердую поверхность.

Как эта инженерная задача была реализована на практике: стекло из материала ПММА мы используем в качестве закладной детали, а сверху заливаем пластик (PC). Полученную пластиковую деталь со стеклом обливаем резиной (TPU), которая также формирует эластичные кнопки, служит защитным бампером и обеспечивает герметичности корпуса при сборке с нижней деталью, которая производится по аналогии (тоже с закладными деталями, но уже без стекла).

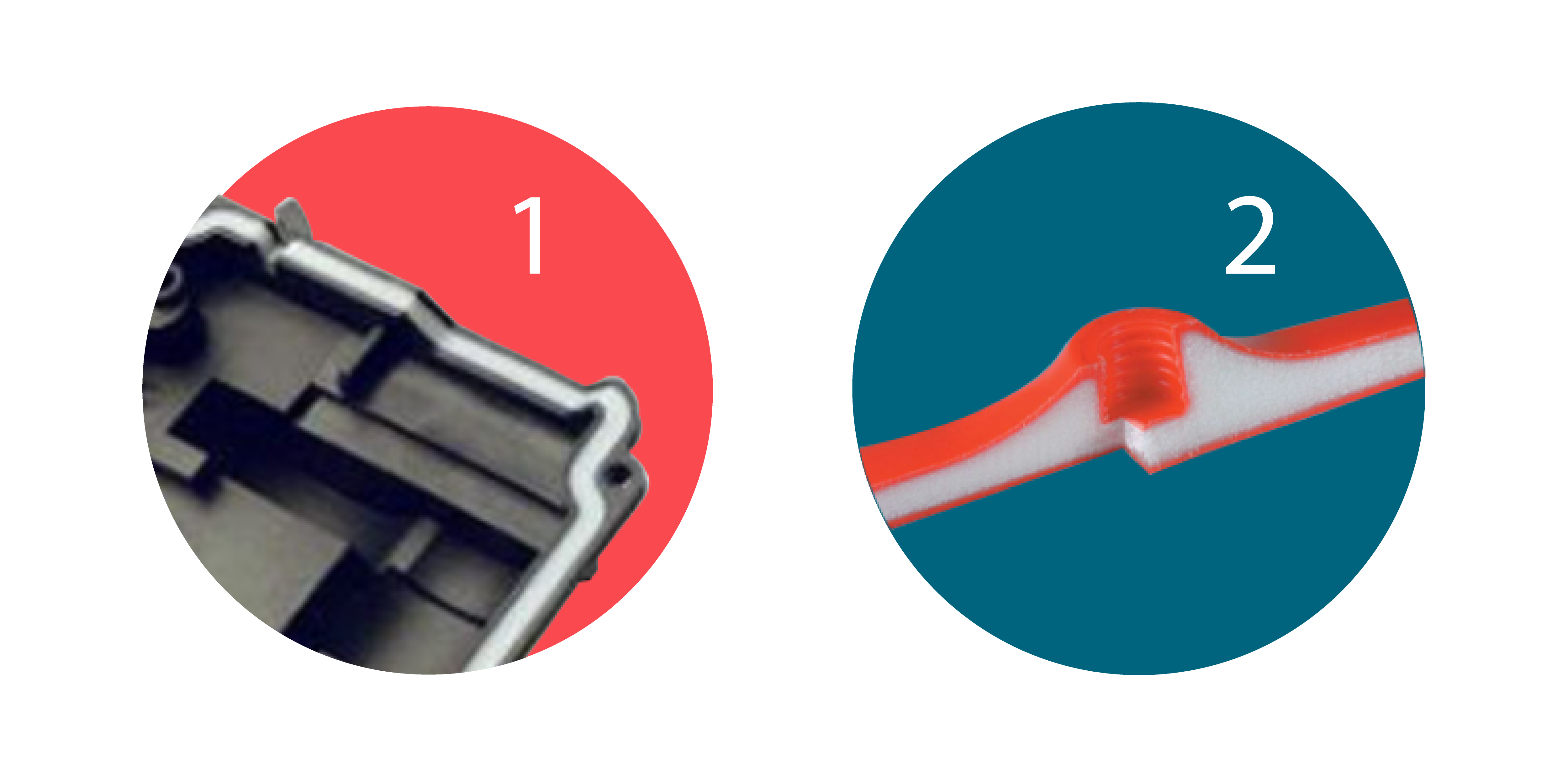

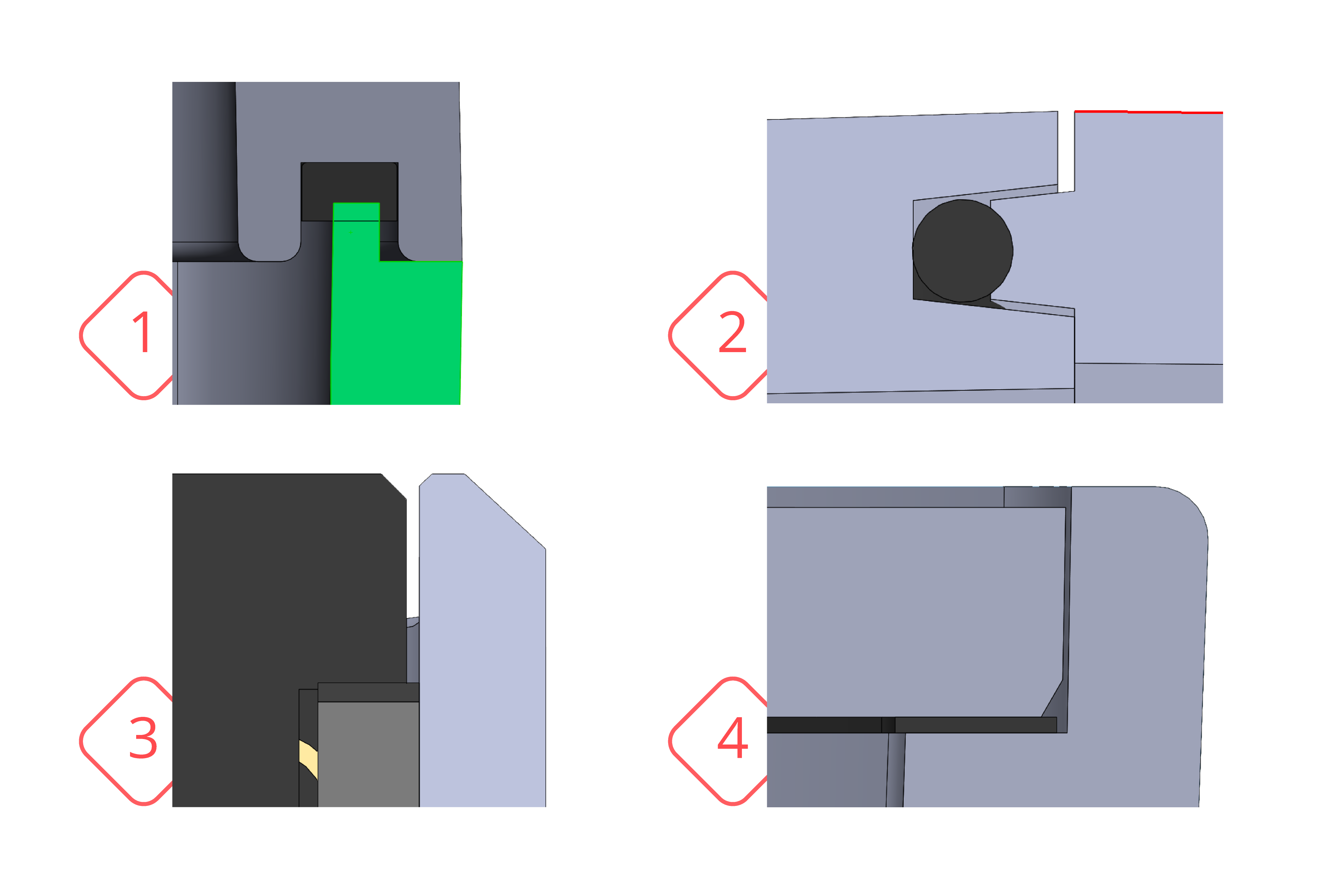

В корпусе использованы специальные винты по пластмассе:

В итоге технология двухкомпонентного литья на серийном производстве идеально подошла для решения задач проекта:

Овермолдинг (overmolding)

Еще более доступный по цене метод — овермолдинг, он же переформовка. Отличается от многокомпонентного литья тем, что материалы соединяются не в одном производственном цикле, а в двух последовательных.

Для переформовки используют обычную машину для литья под давлением, но производят две формы: в первой форме получают первую деталь – подложку, а затем перекладывают ее во вторую форму с дополнительной полостью, где поверх заливают другой компонент.

Овермолдинг можно также использовать для соединения двух половин корпуса или изготовления кнопок. Этот метод хорош тем, что отливку кнопок можно комбинировать с заливкой эластичного материала вокруг корпуса, повышая таким образом ударопрочность изделия.

Для отливки корпуса по технологии овермолдинг используют термопласты, резины или один и тот же материал разных цветов. В процессе производства два вещества связываются физически или химически.

Конструктору на заметку! При впрыске второго компонента подложка может смещаться, поэтому ее нужно зафиксировать по габаритам детали или предусмотреть дополнительные элементы, например, отверстия для фиксации на штифтах во второй форме.

При использовании нескольких термопластавтоматов манипуляторы автоматически перемещают детали из одной формы в другую. Они работают так быстро, что деталь не успевает остыть — так достигается хорошая адгезия материала.

Можно обойтись и одним автоматом, но тогда процесс будет сложнее и рискованнее. :-) После отливки нужного количества деталей в первой форме ставим на автомат вторую, прочищаем шнек от предыдущего материала и засыпаем новый. Для этих манипуляций потребуется достаточно много времени, за которое подложка успеет остыть и измениться в размерах из-за усадки материала. Это нужно будет учитывать при проектировании пресс-формы.

При сборке корпуса для крепежа стоит использовать металлические резьбовые вставки или специальные винты по пластмассе. При выборе второго материала важно достичь оптимального соотношения: материал должен быть достаточно эластичным для нажатия кнопки и герметизации, но в то же время иметь достаточную твердость для сопротивления истиранию.

И снова покажем технологию в действии:

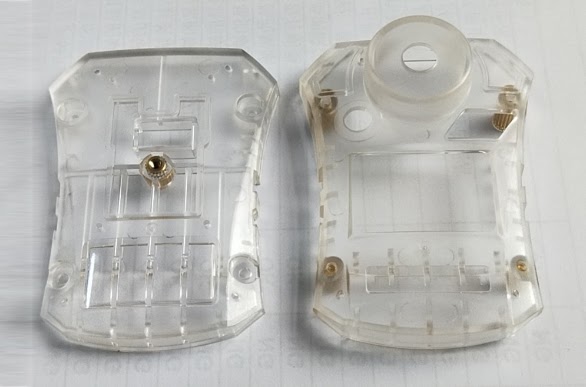

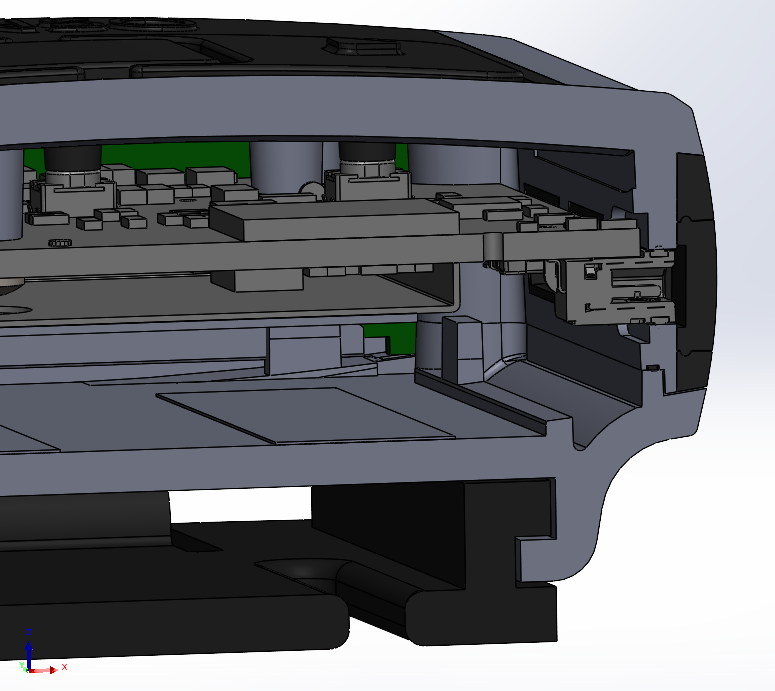

Проект 2. Проектирование и производство корпуса для газоанализатора

Здесь прозрачная подложка заливается эластичным материалом. Этот же эластичный материал используется для герметичных кнопок, достижения ударопрочности и в качестве уплотнения между деталями.

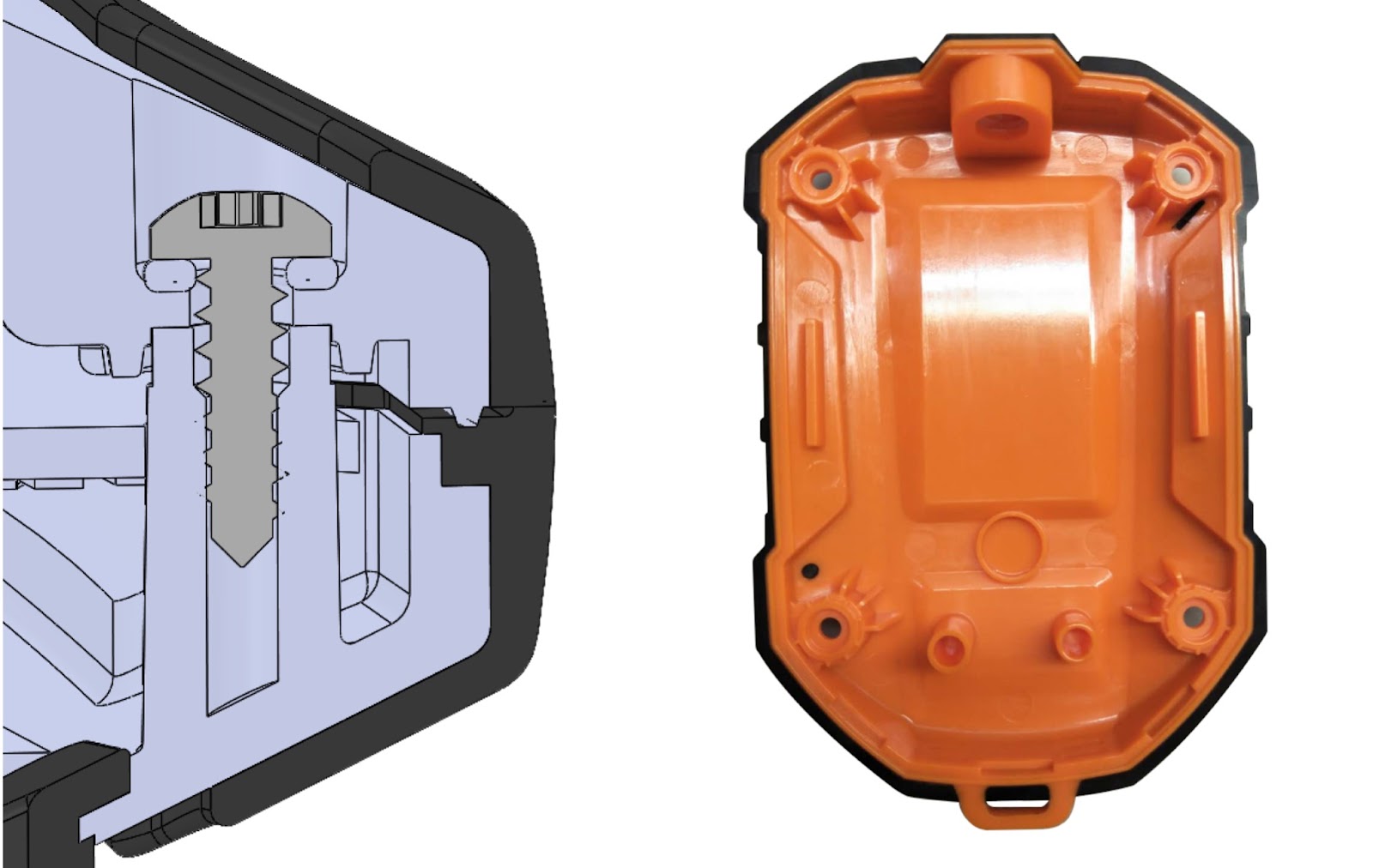

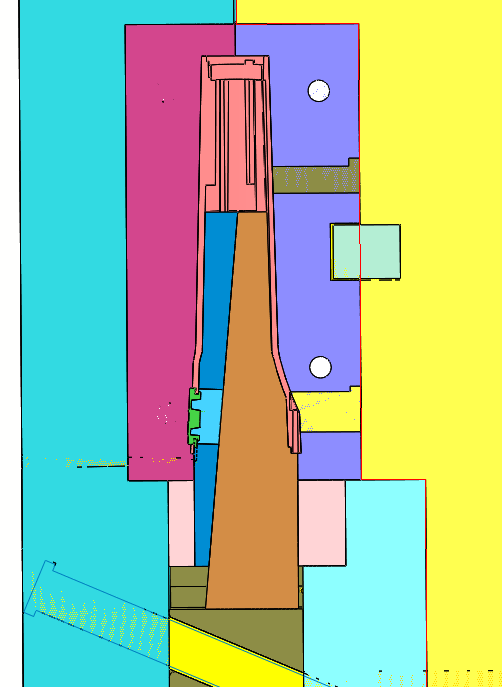

Вот так это выглядит в разрезанной модели:

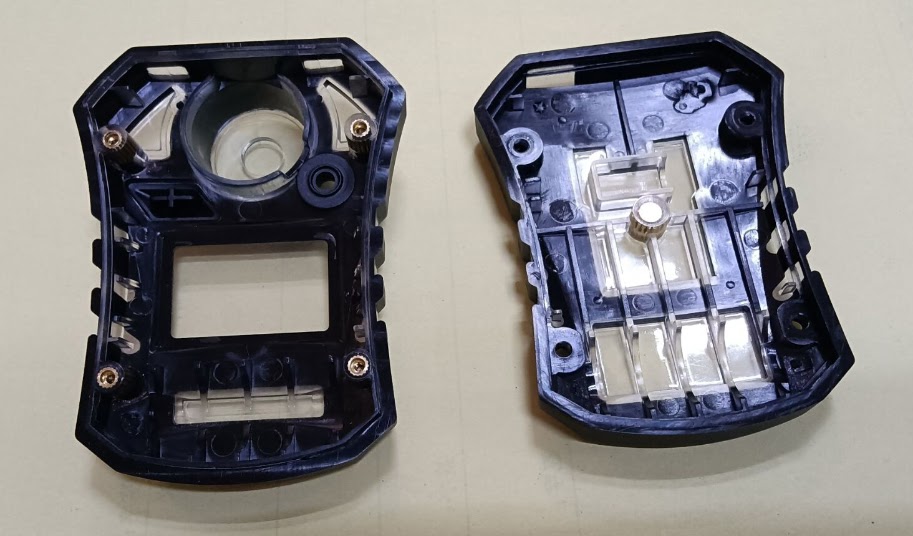

Проект 3. Разработка герметичного корпуса глубиномера для рыбалки

Для устройства потребовалась герметичная кнопка. Для этого эластичный полимер был залит прямо в отлитый корпус.

Далее в корпус устанавливается плата, а поверх нее — экран. Защитное стекло для экрана фиксируется на специальный двухсторонний скотч 3М:

В этом проекте были сложности с подводкой литника для кнопки, поскольку литник должен быть изнутри кнопки, а пластиковая деталь представляет собой глубокий цилиндр. Мы решили эту задачу за счет изготовления сложного разрезного подвижного пуансона:

Использование уплотнителя для герметизации корпуса

А теперь рассмотрим последний на сегодня метод создания герметичного устройства — самый простой и дешевый — уплотнитель для защиты от влаги.

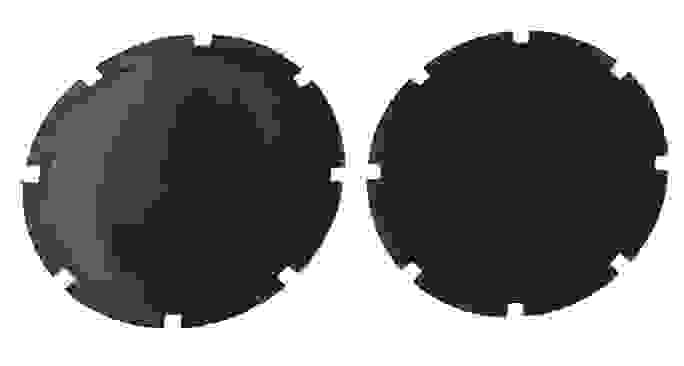

Уплотнитель бывает с круглым и прямоугольным сечением. Как он работает: резиновые кольца закладывают в канавки, при создании натяга ответной деталью резинка деформируется и заполняет канавку.

Уплотнитель может иметь клейкую поверхность и приклеиваться к поверхности корпуса. Закладные резинки можно использовать как в пластиковых, так и в металлических корпусах.

Примеры уплотнителей на картинке выше:

Прямоугольное резиновое уплотнение закладывается в канавку.

Круглое резиновое уплотнение закладывается в канавку.

Уплотнение слоем с натягом.

Уплотнение с клейким слоем.

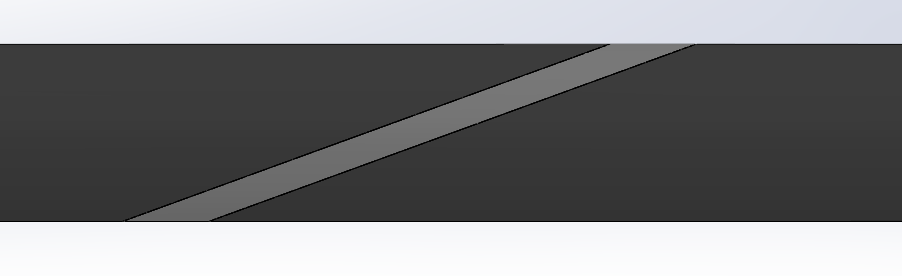

Если путь прокладки уплотнителя длинный, то используют шнур. Концы шнура обрезают под острым углом, чтобы увеличить площадь среза, а затем склеивают эластичным клеем.

Уплотнители широко используются для разборных корпусов, которые подлежат ремонту или содержат в себе сменную батарею. Для неразборных герметичных стоит рассмотреть другие технологии — такие как сварка и склейка, но о них мы поговорим уже во второй части.

А пока — последний на сегодня разбор примера:

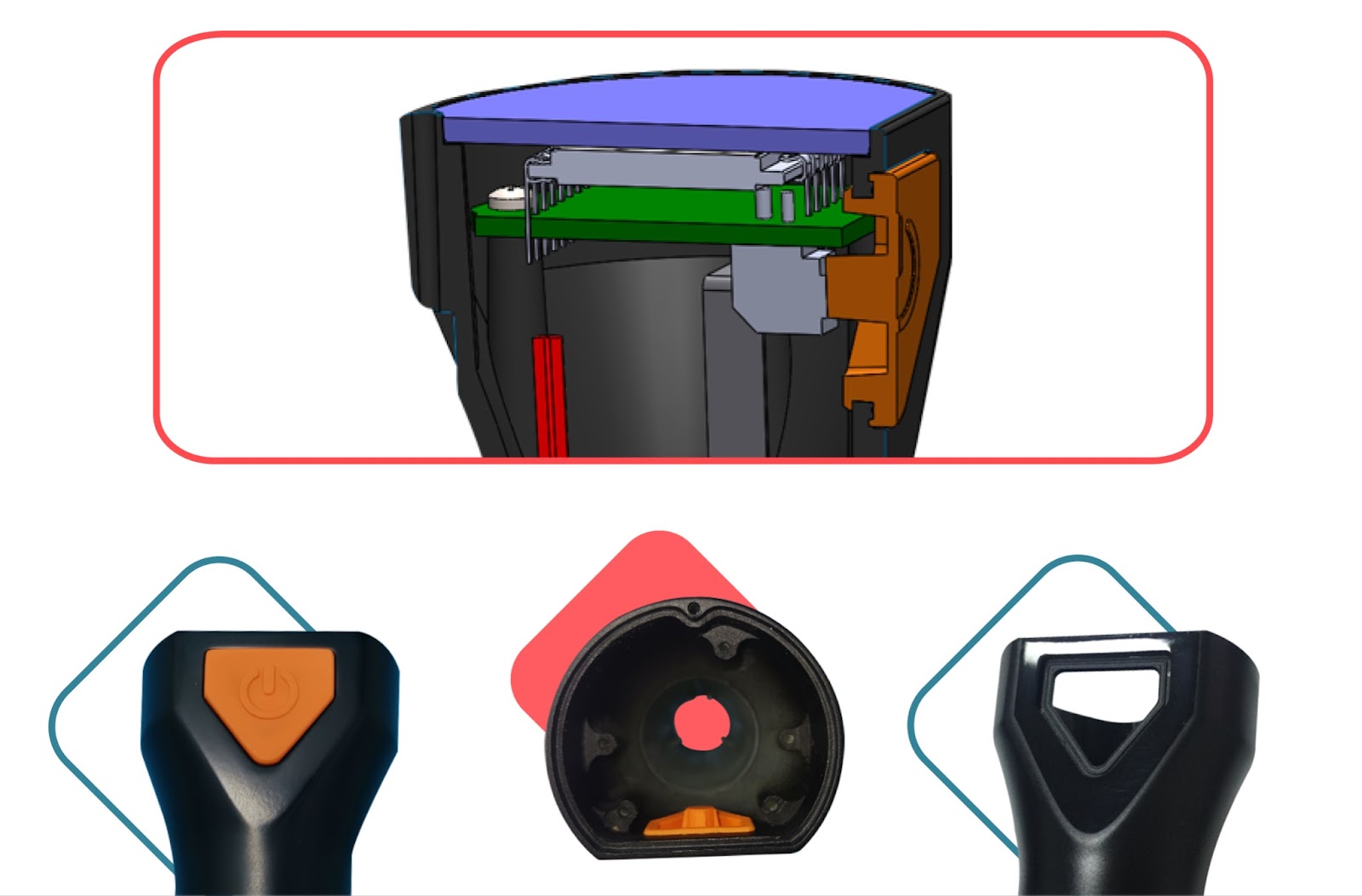

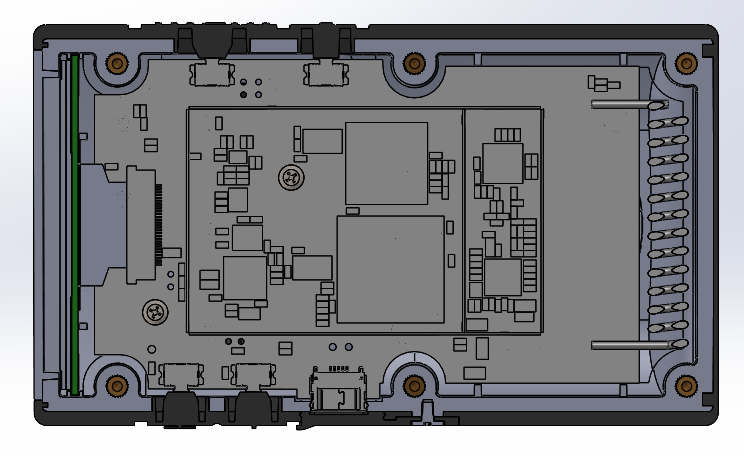

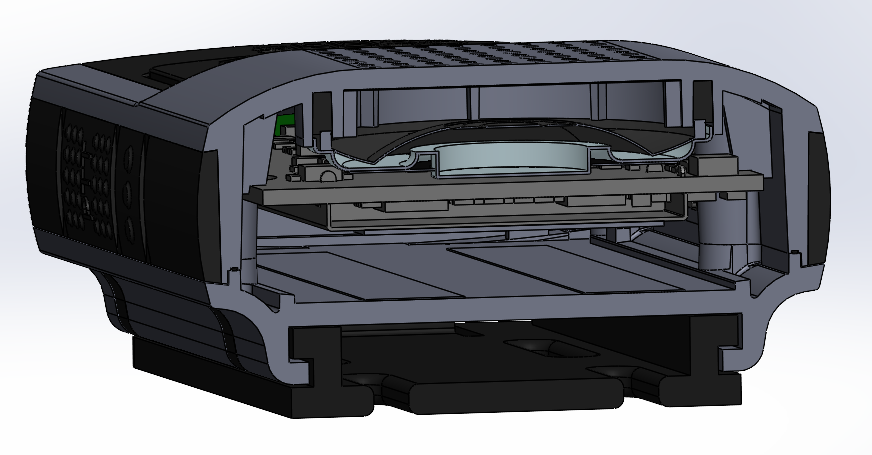

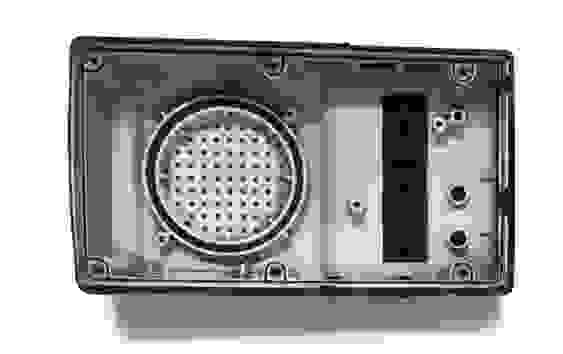

Проект 4. Разработка корпуса рации для кайтсерфинга

Итак, перед нами проект цифровой рации с MP3-плеером для водных видов спорта . Нужно обеспечить высокую защиту от внешних воздействий по стандарту IP67. Требуются минимальный вес и габариты, простое кнопочное управление + одна аварийная кнопка.

Как это можно реализовать: возьмем эластичный материал для герметичных кнопок и бамперов на фронтальной и боковых сторонах.

Для герметизации периметра и динамика используем уплотнители:

И вот, что получилось в итоге на производстве:

Выводы

На выбор идеального метода герметизации устройства для конкретного проекта влияет множество факторов: требования к конструкции, возможности производства, размер партии, предполагаемая стоимость, условия эксплуатации и другие. И, как видно по представленным примерам, методы можно комбинировать.

Вот сводная таблица с характеристиками трех технологий, которые мы разобрали в первой части статьи:

Метод герметизации |

Оборудование |

Преимущества |

Недостатки |

Много-компонентное литье |

ТПА с двумя узлами впрыска и дорогая оснастка |

Низкая стоимость при массовом производстве, нет доп. затрат на герметизацию |

Неэффективно при малых сериях. Нужно дорогое оборудование, оснастка и персонал высокой квалификации |

Овермолдинг |

ТПА и несколько комплектов оснастки |

Альтернатива многокомпонентному литью. За счет более простого оборудования технология доступней по цене на мелких партиях |

Затраты на манипулятор или ручной труд |

Использование уплотнителя |

Не требуется |

Низкая стоимость, не нужно оборудование |

Дополнительная операция при сборке (установка уплотнений), нужен крепеж в зоне уплотнения |

Но это еще не все. Во второй части статьи мы рассмотрим пять видов сварки — горячей плитой, электромагнитную, вибрационную, ультразвуковую и лазерную, — которые применяются не только для металлов, но также для термопластов.

Так что наша — и ваша — справочная таблица по герметизации будет дополнена новыми методами. Подписывайтесь на обновления, чтобы не пропустить вторую часть.

Надеемся, наш опыт разработки герметичных корпусов будет для вас полезен (увидим это по вашим комментариям и голосам за статью). Задавайте вопросы, делитесь идеями — будем рады пообщаться.

Комментарии (17)

aborouhin

28.10.2021 18:13+3Эх, намучился я с этой герметичностью, когда кое-какие вакуумные приспособления для себя делал. У меня не производство, и подложить в соединения прокладки хоть в два периметра и стянуть хоть болтами мне не сложно. Но вот тот факт, что распечатанный на 3D-принтере корпус из ABS со сплошными стенками 2-3 мм толщиной может вполне себе тихонько пропускать воздух не по стыкам, а прямо через эти стенки, удивил.

ilving

29.10.2021 07:38+2Для совсем мелкосерийный/одиночных изделий с требованиями к пыле- и влагозащите можно заливать их внутренности двухкомпонентным силиконом небольшой твердости (10..20 единиц по Шору). Минус в том, что силикон плохо проводит тепло.

drWhy

29.10.2021 09:18+3Заливают и эпоксидкой — разбирал погружной блок питания подсветки фонтана — получил алюминиевый корпус и удобный эпоксидный кирпич. Раковины в эпоксидке всё же были, некоторые следовали вдоль проводов, прилежащих к стенкам, вода в итоге путь нашла.

КМК нужно хотя бы на вибростенде протрясать залитые изделия, а силикон может и ультразвуком получится обеспузырить, ну или вакуумирование применить.

ilving

29.10.2021 09:56+2Я силикон вакуумирую. В том числе после заливки, если конструктив позволяет. Вибростенд... Может это и идея, надо попробовать собрать.

С эпоксидкой, если на мой вкус, девайс уже не разобрать - силикон-то ни к чему не прилипает и есть шанс его счистить.

Еще про заливку - в чипидипе продается заливочный теплопроводящий компаунд. Но он сильно дороже силикона и какой-то хрупкий

drWhy

29.10.2021 10:29+1Кстати бетонную чашу фонтана, в котором этот блок питания работал, при заливке обеспузыривали «пробулькиванием» сжатым воздухом из компрессора.

Necronomo

16.11.2021 14:39+1Для радиотехнических целей я на производство закупаю Силагерм 2112 марки А. ( по вязкости есть ещё Б и В). Теплопроводность порядка 1.2... В зависимости от марки и партии.

Есть вариант подешевле, поддерживающих горение... На сайте производителя можете ознакомится.

Один небезызвестный производитель драйверов для LED техники пользуется таким же. Настоятельно рекомендую.

RTFM13

31.10.2021 16:26+1Надо еще учитывать что сам провод это как правило шланг.

-

При заливке эпоксидкой, провод может отслоиться от нее под давлением жидкости или просто в процессе эксплуатации. Силикон в этом плане лучше.

В кустарном варианте для больших давлений я заливаю в нормальном корпусе под уплотнения кольцами п/плату с двумя обычными разъемами на торцах или с площадками под пайку проводов на одном торце.

Силикон выделяет кислоту при высыхании и может способствовать окислению проводников, если это высокочастотное устройство, то могут быть проблемы. Например, если в составе устройства есть GSM/GPS модуль.

N1X

29.10.2021 21:57Есть теплопроводные компаунды. Тот же Номакон КПТД-1, тоже силикон, но с керамическим наполнителем.

ilving

30.10.2021 13:53Да, я про них чуть ниже писал.

Минус у них во-первых в хрупкости (пленка чистого силикона растягивается раз в 5-6, пленка КПДТ - рвется почти сразу. По ходу как раз из-за наполнителя), во вторых - в цене. В Беларуси КПДТ-1 стоит примерно в три раза дороже оловянного силикона и в два раза дороже платинового. Так что, если не нужно особо отводить тепло, то силикон вполне имеет право на жизнь.

latonita

30.10.2021 10:01+3А в последнем примере с рацией - как герметизация динамика сделана и как влияет на звук?

Promwad Автор

04.11.2021 10:35+2Мы использовали динамик с майларовым конусом и защитой IP67.

В рации в канавке заложена резинка, которая упирается в выступ в динамике.

Дополнительно вклеили мелкую сетку в корпус для защиты от пыли и мелких камушков.

Такая сетка неплохо защищала от воды: за 30 мин на испытаниях совсем немного набирала. Потом, если погромче музыку включить, динамик быстро выгоняет воду. Плюс это всё-таки рация для кайтеров, а не дайверов :-).

На качество звука такая герметизация не повлияла.

Больше подробностей про начинку устройства в этом проекте можно посмотреть у нас на https://promwad.ru/case-studies/razrabotka-cifrovoy-racii-dlya-vodnyh-vidov-sporta

Там в разделе «Портфолио» расписана внутренняя кухня всех проектов, которые мы привели в качестве примера в этой статье.

maoz

09.11.2021 15:43+1А чем вы руководствуетесь при расчете выступа и жесткости овермолда для первых примеров? Для прокладок есть стандарты и руководства по выбору исходя из требований к защите, но для пар "жесткий выступ - мягкая заливка" или "мягкий выступ(ы) - жесткий плоский упор" я не встречал.

Promwad Автор

11.11.2021 13:39+1Расчетов таких нет, опирались на свой опыт и достигали результата опытным путем (подгоняли).

AKudinov

У меня вопрос по примеру №1 возник: как обеспечивается герметизация под шляпкой винта? Видно, что крепёжные винты находятся внутри "сухого" периметра, в то же время, ни под шляпкой, ни вокруг отверстия никакого уплотнения не видно.

Promwad Автор

Приятно, когда читатели внимательно изучают детали! Уплотнение есть под винтом, только в чёрный не покрашено. :-)