Всем привет! На связи Дмитрий Фатун, главный эксперт по внедрению RTO в СИБУРе. Прошлый пост дал общее понимание системы, но вышел незаконченным, поэтому я обещал раскрыть тему в дальнейших постах. В данном посте чуть углубимся в работу ИТ-инструмента и поговорим на следующие темы:

Применимость системы RTO и реальные примеры

Место RTO в иерархии цифрового управления производством

Пару слов об ИТ-составляющей

Часть 1. Применимость системы RTO и реальные примеры. Как известно, системы оптимизации в реальном времени (Real-Time Optimization, RTO) являются одним из способов увеличения экономической эффективности процесса. Целесообразность для внедрения RTO присутствует в многопараметрических процессах (что усложняет расчеты и прогнозирование) при условии наличия ограничений (что толкает нас в сторону поиска оптимума, т.е. компромисса). Например, вы руководитель отдела логистики, к вам каждый день прилетает десятки заявок на грузоперевозки, при этом ресурс команды ограничен и исполнить все заявки вы не в состоянии. С точки зрения бизнеса ваша задача – определить, какие заявки стоит исполнять. Функция оптимизации будет регулярно перераспределять заявки между логистами в соответствие с задачей максимизации суммарной прибыли. Найти перевозчика на маршрут Москва-Питер займет у логиста 1.5 часа (эти значения задаются экспертно в данном случае), при этом на маршрут Москва-Владивосток уже уйдет 6 часов. Для каждой заявки считается удельная норма прибыли (с учетом потраченного времени, стоимости перевозки и %маржи в ней вашей компании) и далее с учетом ограничений (например, 8 часов рабочего времени для каждого сотрудника) модель будет перераспределять заявки между работниками, пытаясь забрать самые лучшие в этот день и распределить их между коллегами с учетом оставшегося доступного времени.

Пример ниже - абстрактное распределение заявок, которое вручную делает менеджер. Так это будет выглядеть в Excel. К – коэффициент занятости работника в исполнении этой заявки (если 1 – значит только он над ней работает). Ч – потраченные часы работника.

Пример 2 – оптимизированный процесс. Как мы видим, столбик Итого К – везде единицы, что говорит о том, что заявки полностью исполнены и кол-во часов каждого работника не более 8. Модель оптимизировала процесс и увеличила почти на 30% маржу. Это был простой пример, в более сложных фигурируют, например, ключевые клиенты, исполнение заявок от которых обязательно, даже несмотря на низкую маржу и прочие факторы.

Однако, я все же являюсь работником нефтехимической отрасли, поэтому дальнейшие примеры будут из более прикладных для моей сферы задач. Системы RTO, которые разрабатывает наша команда, оказывает влияние на экономику производства через следующие ключевые операционные рычаги управления.

№ |

Рычаг |

Описание |

1 |

Оптимизация продуктовой корзины |

Изменение параметров процесса для управления реакциями либо эффективностью разделения потоков для изменения продуктовой корзины |

2 |

Оптимизация распределения сырья между реакторами/печами |

Изменение загрузки параллельно работающих реакторов/печей (без изменения общей загрузки производства) с учетом дезактивации катализатора |

3 |

Оптимизация циклов работы/регенерации реактора |

Поиск оптимума между выходом продукции и сроком пробега между циклами регенерации |

4 |

Оптимизация расхода свежего сырья |

Управление расходом рецикловых потоков с целью оптимизации выхода на тонну свежего сырья |

5 |

Оптимизация состава свежего сырья |

Управление расходами сырьевых потоков, образующих питание реактора/печи |

6 |

Оптимизация потребления энергоресурсов |

Поиск оптимума между выходом продукции и энергопотреблением для его достижения |

7 |

Дозагрузка производства за счет обхода узких мест |

Управление технологическими ограничениями с целью изменения лимитирующих параметров производства |

Говоря о конкретных примерах, рассмотрим оптимизацию режима на установке пиролиза. В ходе процесса в змеевике протекает термический распад углеводородов, являющийся радикальным по природе и состоящий из >1000 простых реакций. Реакции с получением различных продуктов являются последовательно-параллельными, выход продуктовых фракций сильно зависит от условий процесса, а система разделения продуктов задает нам множество ограничений. Основной продукцией установки являются низшие олефины (этилен, пропилен, бутены), образующиеся при протекании первичных реакций распада углеводородов. Нецелевыми будут продукты вторичных реакций: метан-водородная фракция, тяжелая смола пиролиза, пироконденсат. В связи с приведенными условиями установка пиролиза очень часто является объектом внедрения RTO.

Контролируемыми параметрами процесса в реакционной части являются температура пиролиза (coil outlet temperature, COT, температура на выходе змеевика), соотношение пар:сырье, давление на выходе из печи (coil outlet pressure, COP). Изменяя их, можно добиться оптимизации состава продуктовой корзины пиролиза или снижения энергопотребления при заданной выработке продукции.

Рассмотрим влияние COT на показатели процесса. С ростом температуры повышается конверсия углеводородов, однако в то же время мы можем наблюдать увеличение выхода нецелевых продуктов, т.е. снижение селективности. Таким образом, при фиксации всех остальных параметров процесса, зависимость маржинальности от температуры будет проходить через экстремум, обусловленный соотношением конверсии к селективности, а также вкладом энергоресурсов (необходимых для проведения эндотермического разложения углеводородов, а также для системы разделения продуктов). Классический график такой зависимости изображен на рисунке.

В приведенном выше примере такие параметры оптимизации как рыночные предпосылки, стоимость энергоресурсов, ограничения по выпуску продукции являются постоянными. В реальности данные параметры могут меняться на ежедневной основе, следуя за изменениями в системе планирования, логистическими ограничениями и др. В таблице приведены несколько сценариев с различным соотношением составных частей функции оптимизации, что отражает возможные изменения на реальном процессе.

Параметр |

Кейс 1 |

Кейс 2 |

Кейс 3 |

Кейс 4 |

Кейс 5 |

Цена энергоресурсов |

16 |

16 |

16 |

16 |

24 |

Цена сырья |

70 |

70 |

70 |

80 |

70 |

Цена основной продукции |

250 |

230 |

265 |

250 |

250 |

Цена побочной продукции |

80 |

120 |

65 |

80 |

80 |

В соответствии с указанными в таблице предпосылками были рассчитаны значения функции маржинальности пиролиза. Результаты представлены на рисунке. Как мы видим, при изменении рыночных предпосылок может меняться не только положение оптимума, но и сам вид функции маржинальности. В некоторых случаях она перестает иметь экстремум в диапазоне допустимых значений СОТ, а значит, оптимум будет лежать на границе данного параметра.

При этом в данном примере мы рассматриваем управление только одной переменной в зависимости от цен, в реальной модели ограничений около 100 + 4 управляемые переменные. Еще одним фактором, влияющим на выбор оптимального режима пиролиза, является коксование змеевиков. По мере накопления кокса в змеевике, печь меняет эксплуатационные характеристики, экономика пиролиза при этом меняется (рисунок 5). При накоплении массы кокса в змеевиках начинают проявляться негативные явления, такие, как снижение конверсии и увеличение вероятности прогара змеевика. Для митигации данных рисков змеевики печей пиролиза периодически подвергаются выжигу с удалением накопившегося кокса. Поэтому хорошим дополнением к функции маржинальности пиролиза является включение фактора снижение пробега печи от коксования змеевиков. В таком случае оптимизатор на основе строгой модели позволяет находить компромисс между выполнением производственных планов по отгрузке продукции, обслуживанию оборудования и максимизацией прибыли в моменте.

Часть 2. Место в иерархии цифрового управления производством.

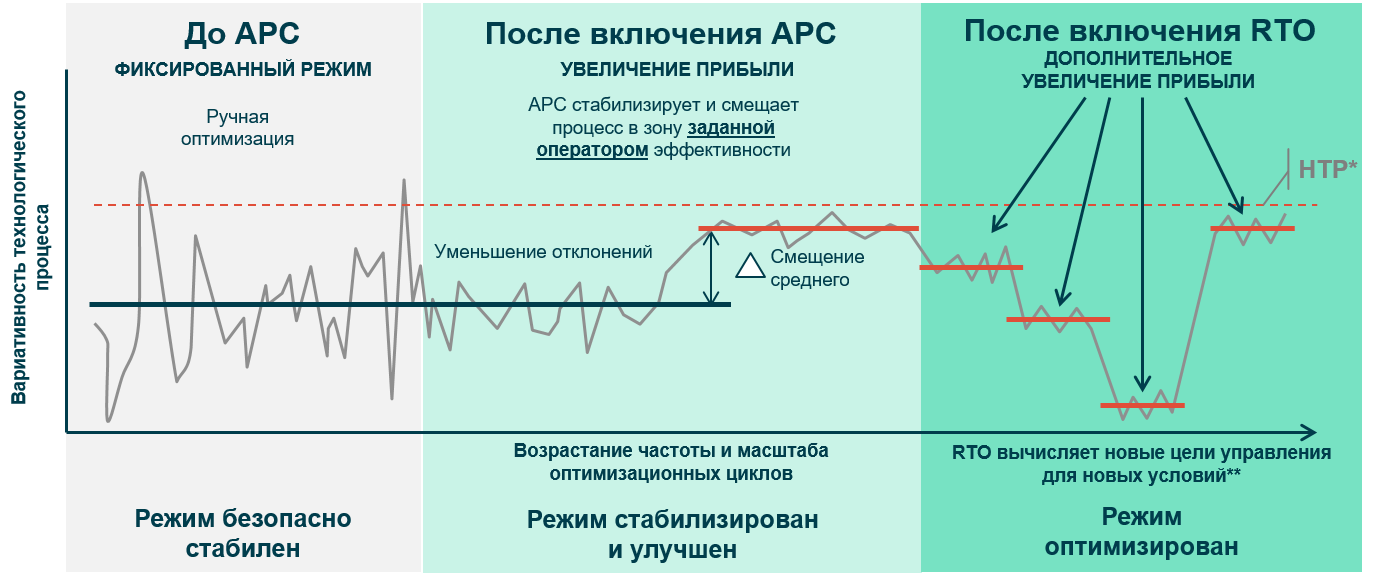

А зачем необходимы другие системы управления и какая роль среди них у RTO? Как мы уже говорили ранее, система улучшенного управления технологическим производством (СУУТП, Advanced Process Control, APC) тоже имеет функцию оптимизации, но более простую с точки зрения влияющих параметров, не учитывающую ограничения всего производства, а управляющая только одним технологическим узлом или единицей оборудования. Для демонстрации их взаимной работы рассмотрим пример.

Участок технологической цепочки завода состоит из последовательно работающих реактора, отпарной колонны и колонны ректификации для получения товарного продукта. На реакторе установлена система APC, поддерживающая заданное оператором качество (анализатор А1). Реактор служит для превращения нежелательных примесей в ценные компоненты, однако существуют побочные реакции превращения ценных компонентов в побочные. Предположим, что повышение температуры повышает конверсию, что уменьшает концентрацию вредных примесей на выходе, но и усиливает побочные реакции, т.е. прямые потери ценного компонента. Задача RTO в данной ситуации – на основании данных по анализатору А2 о концентрации вредных примесей в товарной продукции с помощью строгой технологической модели данной цепочки предсказать, какую концентрацию на выходе из реактора (А2) необходимо поддерживать и насколько реалистичен такой режим, далее с помощью управления по давлению и температуре в качестве управляемых переменных и с учетом входящего расхода и состава (А0) в качестве независимых система APC будет поддерживать данный режим. Цель всего этого - добиться в последней колонне разделения качества (по А2) близкой к ограничению, ведь поддержание избыточного качества вредит экономике. Как итог, модель скорректирует режим, ухудшит качество на А1 так, чтобы на А2 было близким к 1% путем уменьшения, например, температуры в реакторе, что снизит побочные реакции и увеличит выпуск ценных компонентов и даст больше прибыли производству.

Таким образом, в большинстве случаев задача APC стабилизировать процесс, а RTO искать оптимальный режим в рамках всего завода. Например, с точки зрения локального оптимума затраты на энергоресурсы, требуемые для поддержания концентрации или нагрузки вблизи максимума, меньше получаемой при этом выгоды. Очевидно, APC будет стараться поддерживать максимальные значения, для этих целей необходимо процесс стабилизировать, ведь при высокой волатильности (дисперсности данных) будут часто происходить «вылеты» за ограничения, что приводит либо к аварийным ситуациям, либо к нарушениям товарного качества и проблемами по контрактным обязательствам. А вот RTO, смотрящий как бы «вдаль» и учитывающий возможную нехватку энергоресурсов (которые могут быть более востребованы на другом участке предприятия) либо влияние данного воздействия на другие элементы завода выдаст не локальный, а глобальный оптимум по всему производству.

Тем самым, управляя системой APC, но питаясь данными из базы данных реального времени (БДРВ), RTO является необходимой прослойкой между экономическим планированием (включая отделы маркетинга и продаж) производства, и непосредственным управлением этим производством.

Заключение по технологической части

1. Системы класса RTO эффективно применяются в процессах с большим количеством нелинейных зависимостей, большим количеством ограничений, изменяющимися параметрами оборудования и рыночными предпосылками.

2. Оптимизационные функции RTO могут включать как актуальные экономические показатели установки, так и долгосрочные характеристики, такие, как активность катализаторов, загрязнение теплообменного оборудования и др.

3. Система RTO является важным компонентом управления производства, обеспечивая наиболее эффективный переход от экономического планирования до реального управления производством.

Часть 3. Пару слов об ИТ-составляющей продукта

Реализация подобной системы поднимает множество новых архитектурных, инфраструктурных и интеграционных вопросов для обеспечения безопасности её работы. Это невозможно без тесного взаимодействия информационных и операционных технологий, что предполагает исключение «вакуума» между сотрудниками с разной экспертизой, включая ИТ-специалистов и технологов.

Мы работали с вендорами мирового уровня – Schneider Electric System, Yokogawa, Siemens, Honeywell. Использовали самые современные продукты для реализации бизнес функционала и средств защиты информации.

Проектирование и внедрение с одной стороны должно выполняться в соответствии со всеми требованиями законодательства Российской Федерации и рекомендациями актуальных мировых стандартов. А с другой – удовлетворять существующей ресурсной обеспеченности и условиям бизнеса. Особенно это актуально сейчас.

Реализуемая в рамках проекта система обеспечения безопасного информационного взаимодействия с технологическими объектами увеличивает фактор зрелости инфраструктуры и создаёт почву для реализации и других бизнес-проектов цифровизации производства.

- Как было раньше и что будет по-другому? На первом этапе внедрения RTO, система работает в открытом контуре, то есть новые уставки отображаются на экране оператора и вручную переносятся им в АСУТП. Здесь мы уже получаем пользу от проекта, но максимальной эффективности достигаем на следующем этапе реализации. Внедрение системы RTO в закрытом контуре позволяет практически полностью автоматизировать оптимизацию производственного процесса.

Всем спасибо за внимание!

nikolz

Как говорится, "Как красиво на бумаге, но забыли про овраги"

Есть ли статистические данные, подтверждающие достоверность Ваших умозаключений применительно к реальным производствам (желательно не в единичном случае).

Хотелось бы узнать ссылки на источники идей подобных подходов и их обоснование, если это не сугубо Ваше изобретение.

tessob

Я боюсь, что и с единичным примером у автора могут возникнуть сложности, т.к. например маржинальность будет известна только "~10 числа месяца следующего за отчетным", когда бухгалтерия будет закрывать себестоимость готовой продукции и выполнять расчет фин. результата на 90х счетах в SAP ERP, к которой у автора, подозреваю, даже нет физического доступа, так как характерной терминологии не прозвучало.

Что касается парового крекинга, то на лету можно кое как анализировать только величину прямых затрат, т.к. косвенные тоже станут известны только в конце месяца, при закрытии периода. С прямыми затратами тоже не все однозначно. Не знаю как конкретно организована работа данного конкретного НПЗ у автора, но обычно завод просто оказывает услуги по переработки сырья, т.е. сырье не включается в состав себестоимости и не влияет на маржинальность вообще.

Что касается оптимизации самого крекинга, то обычно перед его началом лаборатория берет пробы сырья для определения его характеристик. Думаю все слышали, что бывает легкая и тяжелая нефть. По факту же состав нефти отличается от скважины к скважине и грубо говоря одна нефть лучше подходит для производства бензина, а другая для пластиков и полимеров. Лаборатория пытается дать рекомендации по режиму работы оборудования при котором в результате переработки будет максимизирован выход наиболее ценных продуктов распада.

Т.е. оптимизируется обычно другое и по другому.

mazaystar Автор

Добрый день, рад, что вызвало интерес. Постараюсь не слишком размыто ответить.

Как правило, электроэнергия и топливный газ как основные энергоресурсы не сильно в течение года отличаются в цене в связи с длительными контрактами, процесс производства не изменяется, поэтому себестоимость выпуска продукции разнится несущественно, единственное что тут может поменяться - себестоимость сырья, тех же СУГов или бензинов. + есть прогноз на месяцы вперед на основании прошлых данных, более долгосрочный подход к ценам (консеративный) для построения бизнес-плана предприятия на год вперед и более оперативное управление на основании сквозной маржи, цен FCA, учетных цен, нетбеков продукции и т.д. Подходы отличаются в зависимости от того, какую продукцию мы оптимизируем в своей модели - промежуточную или товарную.

Про "сырье не влияет на маржинальность" не совсем понял, стоимость сырья включена в модель и задача оптимизатора найти точку наиболее эффективного использование этого сырья, порой увеличение переработки становится невыгодным.

Про лабораторию не согласен, ее задача лишь проводить анализ, а решение об эффективности того или иного типа сырья решает команда из технологов, отдела планирования и экономистов. Для подобных задач есть глобальный оптимизатор типо PIMS или Квинтик, задача которого составить долгосрочный план работы предприятия (на год, например, помесячно) с помощью линейной оптимизации, в котором будут объемы потребления каждого типа сырья, выпуск каждого продукта и цепочки поставок, все это осуществляется на основании цен на каждый материал, объемов поставок, контрактов, ограничений производства и коэффициентов выхода продукции из каждого типа сырья. Советую про тот же PIMS почитать отдельно, это основная задача отдела экономического планирования большого предприятия или холдинга.

Если остались вопросы либо интересно более детально узнать - можно в личку :)

tessob

Вы же не написали о каком именно предприятии идет речь или хотя бы какого типа. Я предположил, что скорее всего это какой-то НПЗ, которое на вход получает нефть, дале ЭЛОУ, АВТ и далее по трубам. Среди подобных предприятий, на которых мне приходилось работать, 100% работали с "клиентским сырьем", полученным по консигнации, как давальческое или каким угодно другим образом, даже в рамках одной головной компании. Соответственно в учете сырье никогда не попадало в себестоимость, т.к. себестоимостью был не продукт(ы), а услуга по переработке нефти. Самая ощутима статья была расходы на э/э, точнее даже на топливо для заводской электростанции, чья волатильность влияла на конечную себестоимость значительно больше, чем режимы работы оборудования. Ну, и катализаторы, т.к. они сами по себе достаточно дорогие.

Допускаю такое, так как, опять же, предприятие о котором идет речь известно только вам. В любом случае, вы же не будете отрицать, что выбор режимов работы оборудования базируется именно на входящем лабораторном контроле?

Если Квинтик - это DELMIA Quintiq то остается только с горечью признать, что советское инженерное наследие было утрачено, а нового так не появилось. Просто весь этот функционал можно получить из питона и scipy совершенно бесплатно, без уродливого проприетарного языка и UI родом из 90х.

В любом случае смотрите - то, о чем мы говорим, очень плохо соотносится с тем, что описано в статье, не находите?

mazaystar Автор

В нашей компании предприятия нефтехимической отрасли, в основном по выпуску полимеров. Сырье есть и свое, есть и привозное.

По поводу лаборатории - стараемся в проектах вообще не привязываться к ней, а работать в основном с поточными анализаторами, если их нет - дооснащать ими производство, это позволяет автоматизировать процесс и более дискретно проводить улучшения этого процесса.

Да, к сожалению, отечественные системы для планирования не встречал.

Если нужны еще какие-либо пояснения - пишите, буду рад ответить :)

mazaystar Автор

Добрый день, скепсис совершенно справедлив, постараюсь ответить.

Если говорить про наши данные, то передавать фактические данные по потребляемому сырью или выпускаемой продукции в публичный доступ запрещено в связи с тем, что это является корпоративной тайной. Аналогичные точные цифры по экономическим эффектам или планам по реализации мероприятий вам компании не дадут, как правило, дают информацию в стиле "произошло увеличение EBITDA на 0.5%" или "увеличение селективности реактора на 1%" что является косвенным показателем настоящей прибыли. Сославшись на нашу презентацию из конференции OpEx в Сочи, могу сказать, что эффект от реализации каждой системы РТО выражается десятками и сотнями миллионов рублей в год.

Сама система РТО естественно не является нашим изобретением, с нас правильно найти ей применение, найти рычаги оптимизации, правильно замоделировать процесс, настроить информационно-безопасную среду передачи данных и обеспечить приживаемость продукта.

Что касается источников идей и подходов - для примера ниже указаны статьи по реальным кейсам

3.1) Sustain Activities for Real-Time Optimization Models of Ethylene Plants / R. Rejowski Jr., V. Shahb, C.E. Fontenotb [et al.] // Computer Aided Chemical Engineering. – 2009. – Vol. 27. – P. 351–356. – DOI: 10.1016/S1570-7946(09)70279-2

3.2) Modelling and Optimisation of an Industrial Ethylene Oxide Reactor/Mitra Ahmadi, Vincent G. Gomes, Jose Romagnoli, Kian Ngian//Volume 4, Issue 1, Article 14//DOI: 10.2202/1934-2659.1231

nikolz

Посмотрел ссылки. Оптимизация технологического процесса - это понятно и реально. Эффект полагаю на уровне нескольких процентов.

Но "реальный" пример про руководителя отдела логистики и грузоперевозки - это скорее не реальный классический пример из учебника по оптимизации, причем примеры с большой бородой.

К сожалению, в современной российской экономике, девальвация рубля на 30 % за каких-то 5 дней полностью сводят на нет результаты такой работы в плане обесценивания полученной прибыли предприятия.

mazaystar Автор

Все верно, пример был только для наглядности, объяснить оптимизацию какой-либо технологии было бы тяжелее большинству людей. Реальные эффекты на уровне нескольких процентов, но в масштабе предприятия это большие эффекты.