Порой айтишнику хочется завести какое-то хобби. Переключиться. Разгрузить мозг. Отвлечься от работы по вечерам/выходным. На что-то не айтишное. Новое. Интересное. К чему нужно приложить руки. Чтоб результат был не только на экране. Материальным. А может даже и продаваемым. Пусть и не сильно за дорого. На фоне существующих айтишных зарплат.

Таким хобби для меня стал углекислотный лазерный ЧПУ-станок с большим рабочим полем на пол-листа фанеры. Который я начал строить из рассыпухи в начале февраля 2022-го. Как я к пришел к этому хобби, что покупал, какие поджидали сложности, как я их преодолевал и смог ли преодолеть их все – в этой статье.

Все развивалось стремительно. 5 февраля что-то заставило меня ввести в поиске YouTube фразу «co2 лазер 40вт». И понеслось... выходные были потеряны.

Усмотревшись до тошноты кучи роликов с ряда каналов, я понял жизнь пришло четкое понимание:

Лазерный станок должен быть у каждого.

Стоит недорого. А если собирать самому – так вообще почти бесплатно. На крайняк можно растянуть покупку деталей и собирать станок медленно. Смаковать радость творчества.

Собрать его – просто. Особенно, если руки золотые.

А уж сколько денег он принесет – вообще не счесть!

«Бинго!», – подумал я. И перевел 5000 рублей незнакомому человеку.

Кирпичи лазерного станка

Стоит уточнить, что до того злополучного судьбоносного дня я не был знаком со станкостроением от слова «никак». Хоть в моей дачной мастерской и была уже пара 3д-принтеров. Но я не собирал их руками. А один даже и не включал с момента покупки.

Тем не менее. Новые знания из роликов утверждали, что у меня всё получится. Нужно только купить немного деталей преимущественно на AliExpress.

Держатели трубы (2 шт.); лазерные головки, держатели, линзы, зеркала; контроллер; высоковольтный блок питания; блок питания моторов; блок питания контроллера; датчик потока; датчики приближения (2 шт.); клапан воздуха; подшипники (2 шт.); моторы (2 шт.); драйвера моторов (2шт.); насос водяной; ремень кольцевой; ремень приводной; фитинг кран для сопла; пневмотрубка; шкив 60 зубьев; шкивы 30 зубьев (2 шт.); шкивы 20 зубьев (3 шт.), ролики (4 шт.), высоковольтный провод, метчики по алюминию; ламели (15 шт.); держатель шагового двигателя; гибкие кабель-каналы (2 шт.); каретки (3 шт.); профильные рельсы (3 шт.); вал полированный; алюминиевый конструкционный профиль 6060 и 3060 в нарезке; т-гайки м4, м5, м6 (240 шт.); винты и шайбы разных размеров.

Плюс докупить набор переходных пластин. Для соединения вместе всего этого добра в единую конструкцию. Так должен получиться станок моей мечты.

Секретный ингредиент

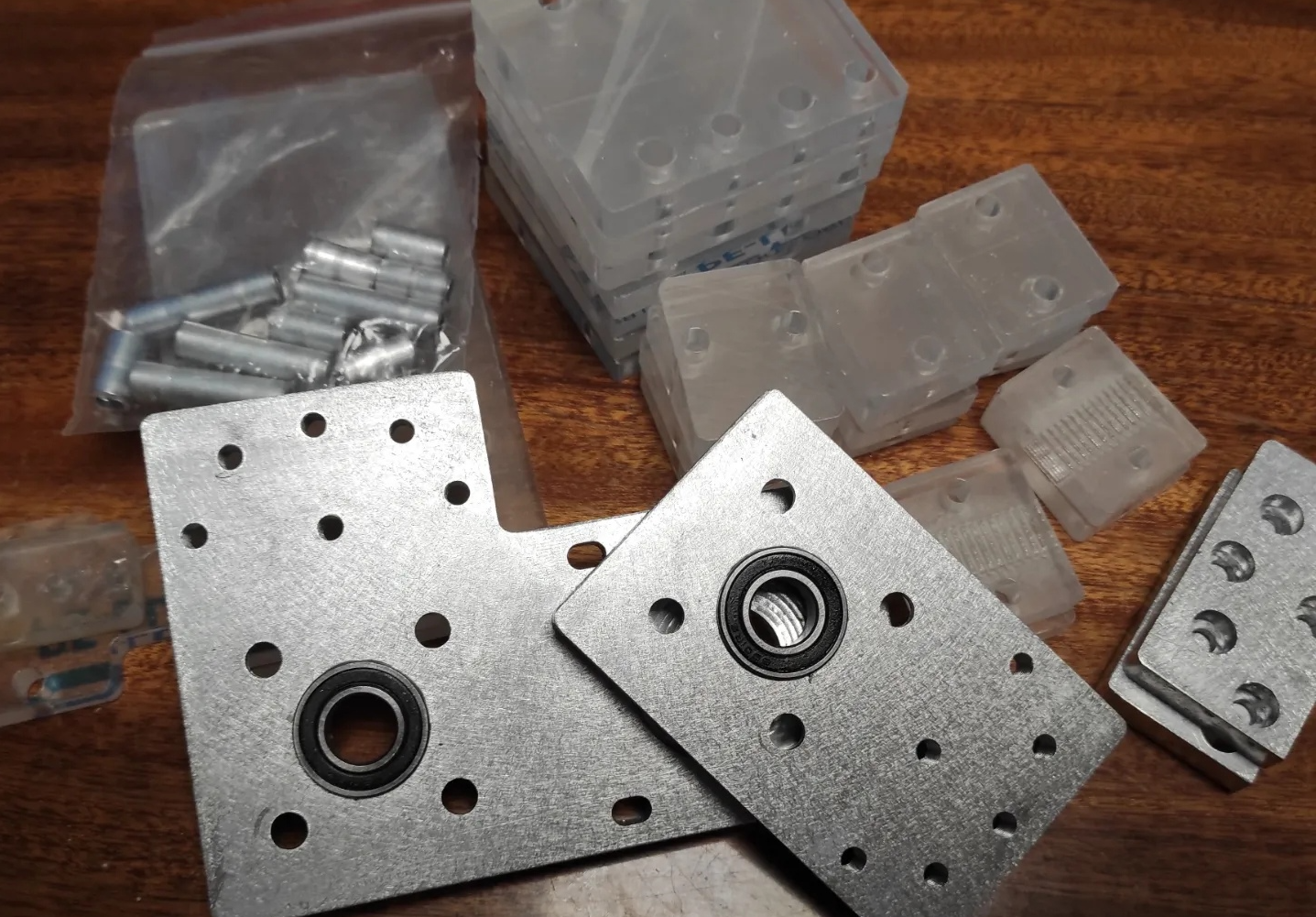

На этот набор переходных пластин и были потрачены первые 5к моих инвестиций. В комплекте шло некоторое количество информации. Типовой раскрой конструкционного профиля. Список что где покупать. Инструкцией по сборке были те ролики, которые я уже успел посмотреть.

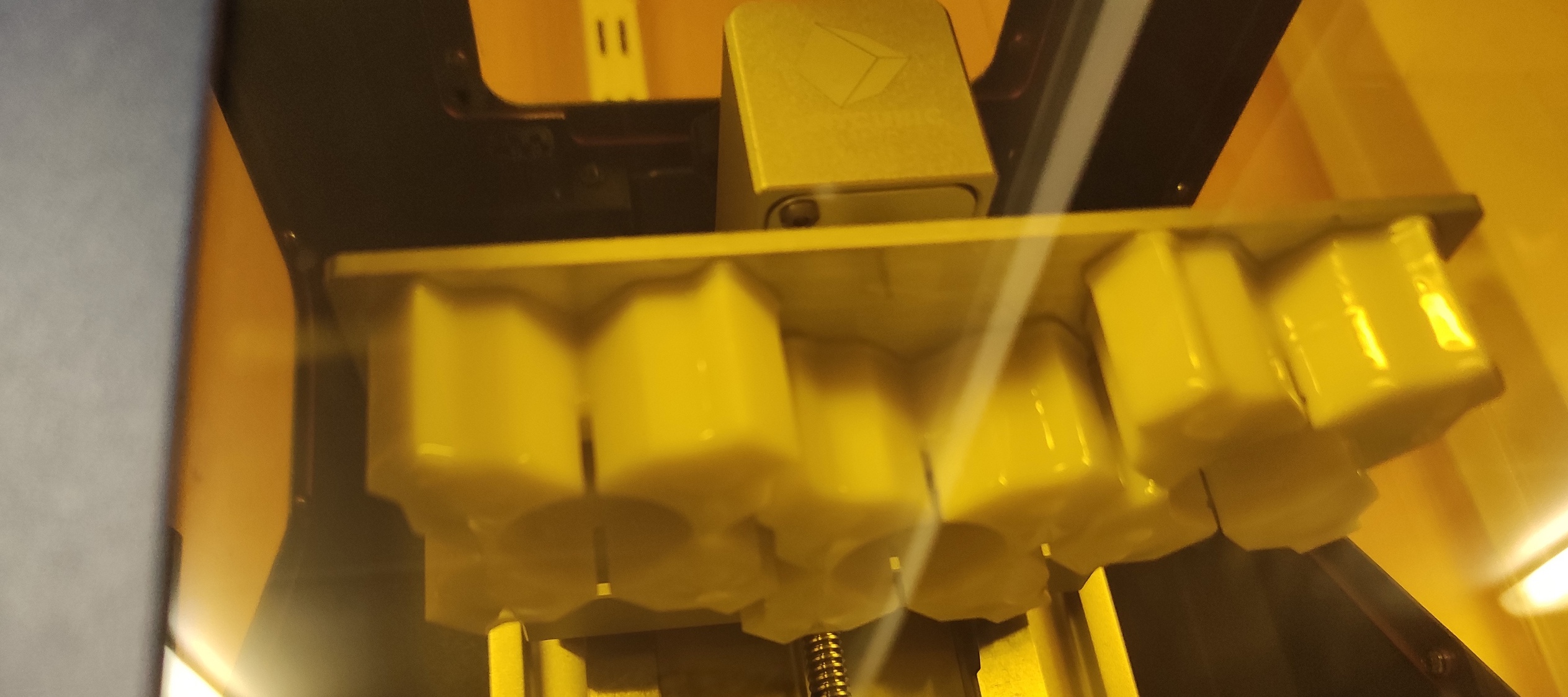

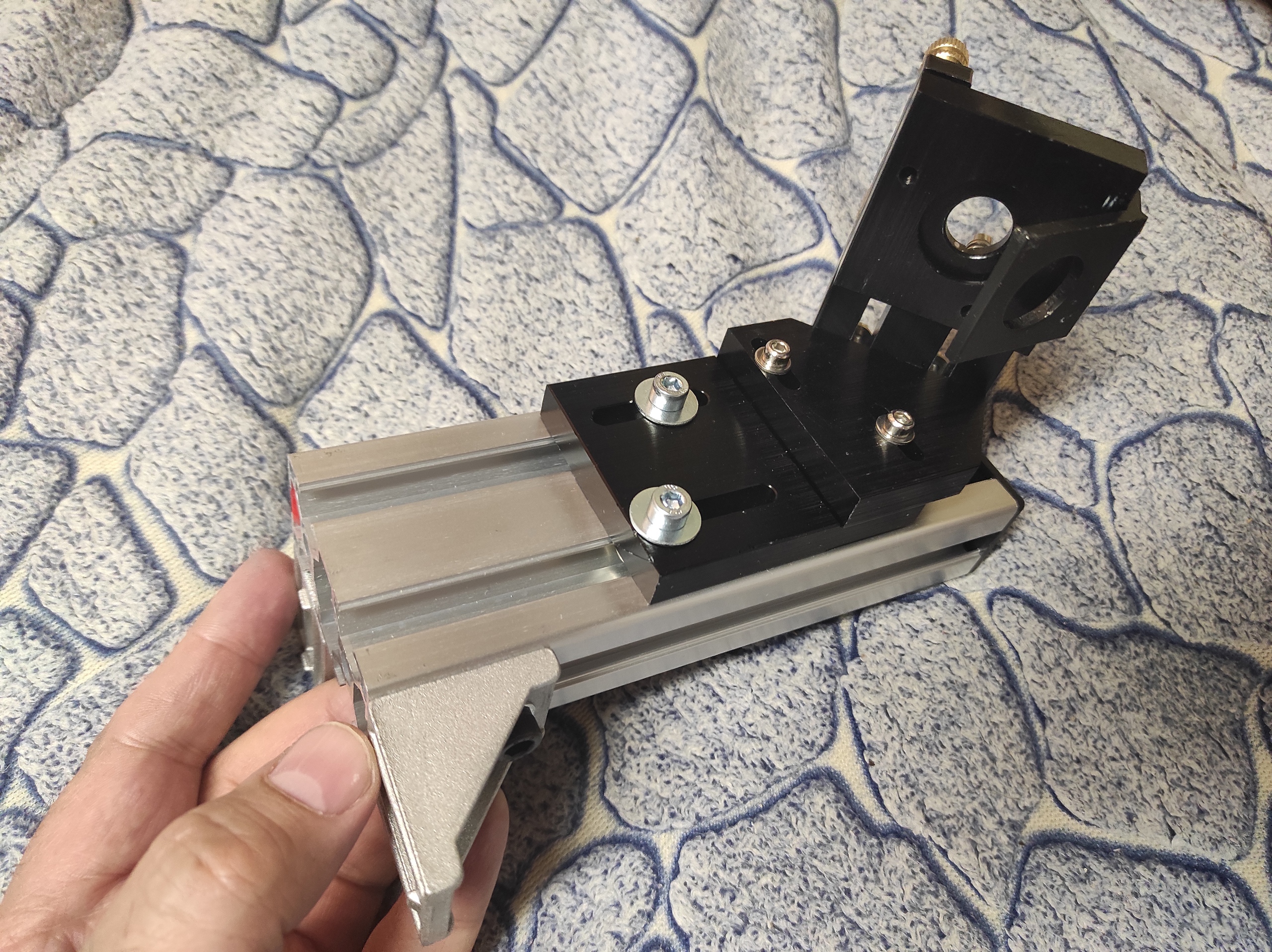

Информацию мне отправили сразу же. Посылка ушла на следующий день. А когда доехала до меня – внутри оказалось это. Радости моей не было предела (без сарказма).

Набор включал в себя:

Переход с кареток оси Y на портал.

Переход с портала на подшипники ролика ремня оси X.

Торцевые элементы портала с подшипниками и трубками. Правый торцевой элемент – с крепежом под мотор оси Y.

Крепеж индуктивных концевых датчиков к порталу и столу.

Крепеж зубчатых ремней оси Y.

Переход с профиля на держатель лазерной трубы.

В целом такой набор оказался для меня прямо палочкой-выручалочкой. Без него я точно не решился бы вписаться в такое новое хобби. Спасибо огромное его автору.

Но были и некоторые минусы. По крайней мере для меня, простого айтишника. Без своей мастерской. И без золотых умелых рук.

Чего важного не хватало в наборе:

Держателей подшипников внутри портала. Автор предполагал, что профиль будет именно от СобериЗавод. И предоставлял две 3d-модели. Под два вида профиля 6060. Обычный и облегченный. Для самостоятельной распечатки вкладышей-держателей подшипников.

Держателя гибкого кабель-канала оси Y. Автор предоставлял 3d-модель для самостоятельной распечатки.

По закупке компонентов были предоставлены ссылки что где покупать. Основная масса деталей – с AliExpress. Остальное у местных поставщиков в РФ. Тут я решил сумничать схитрить сэкономить. Имелся некоторый опыт работы с иероглифами. Нашел и заказал абсолютно всё в Китае. На Taobao.

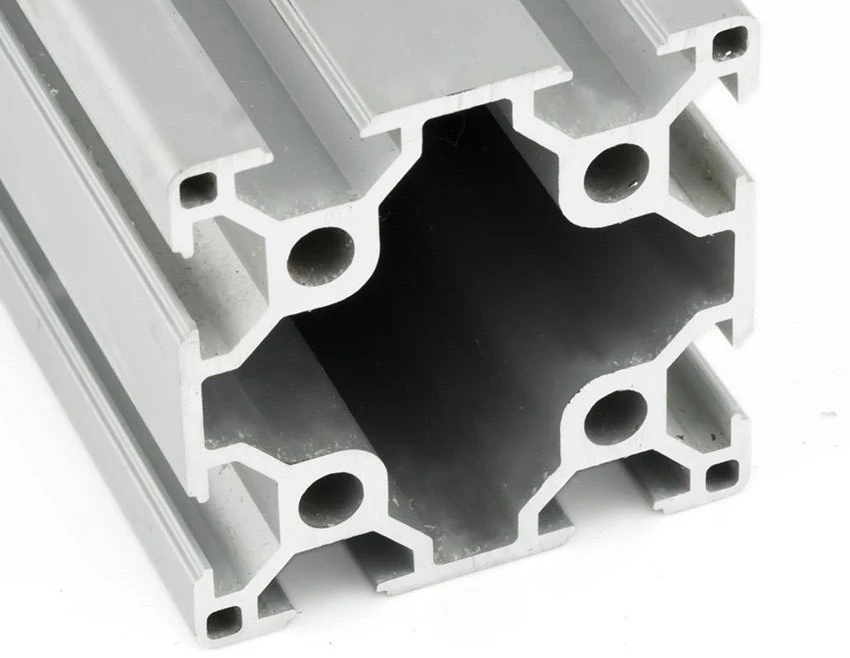

Почему станки такие тяжелые

Всегда поражался весу ЧПУ-станков. Разглядывая сайты с их описаниями. Ну чего там может быть настолько тяжелого...

Первая пришедшая посылка с деталями моего станка весила 32 кг. В нее я запаковал все длинное и металлическое. Конструкционный профиль, рельсы, вал и некоторую мелочевку. Максимальная длина деталей посылки – 2 метра.

Вторая и третья посылки почему-то приехали вместе. И весили в сумме еще 35 кг.

Таким образом, общий вес трех посылок с детальками из Китая составил ни много ни мало 67 кг.

На чем еще сэкономил и стоило ли?

Чертежи автора конструкции предполагали использование профиля 6060 и для портала и для стола станка.

Поглядел я на это, поглядел... И решил собрать стол из профиля поменьше, подешевле и полегче. Ведь было «на глаз» очевидно, что автор перезаложился в жесткость конструкции.

Так делать не следовало. Как показал позже приобретенный новый опыт. По крайней мере для стола моих размеров. С шириной в два метра. В итоге мне пришлось купить «правильный» профиль. И пересобрать стол уже из него.

Нюансы конструкции

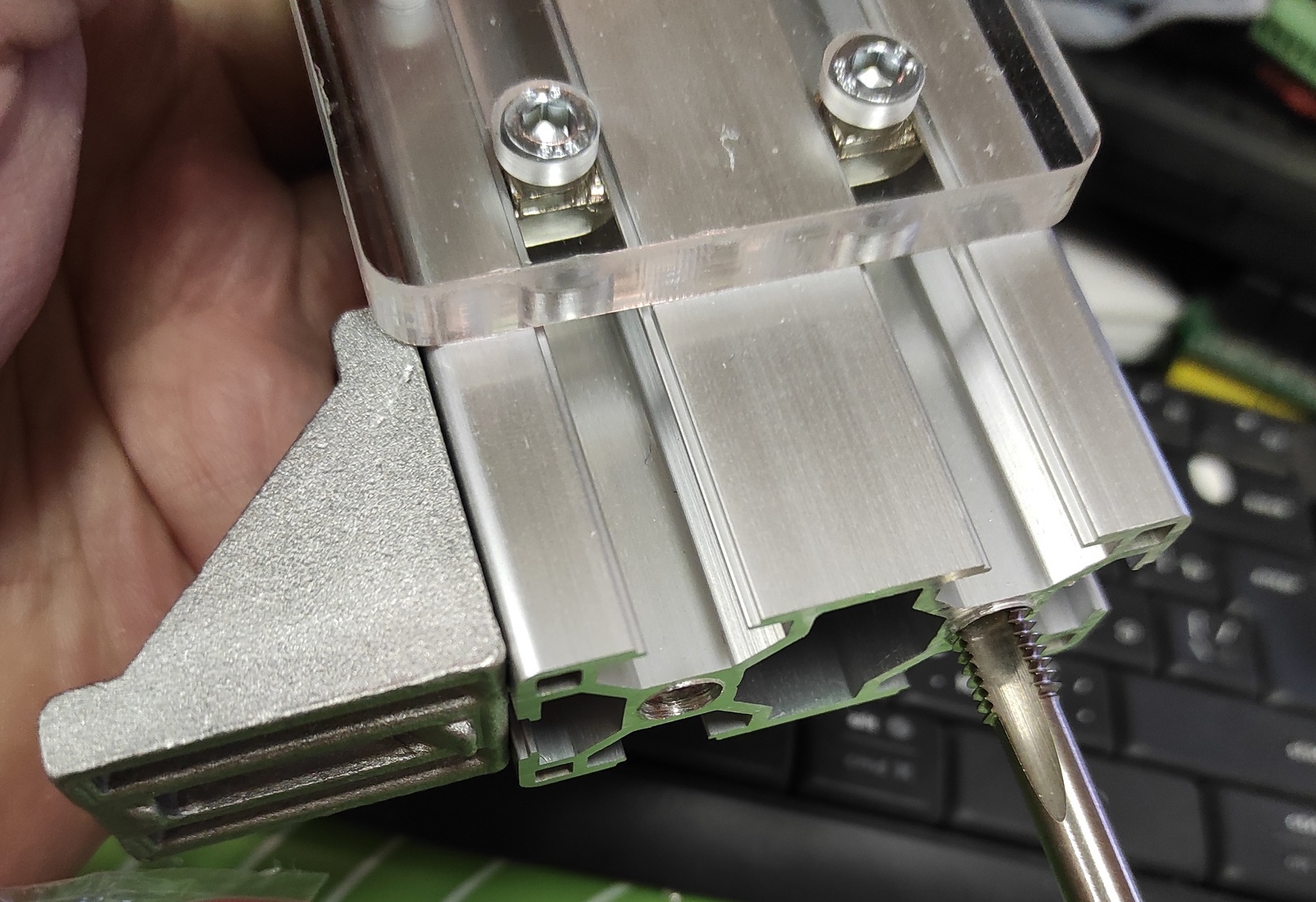

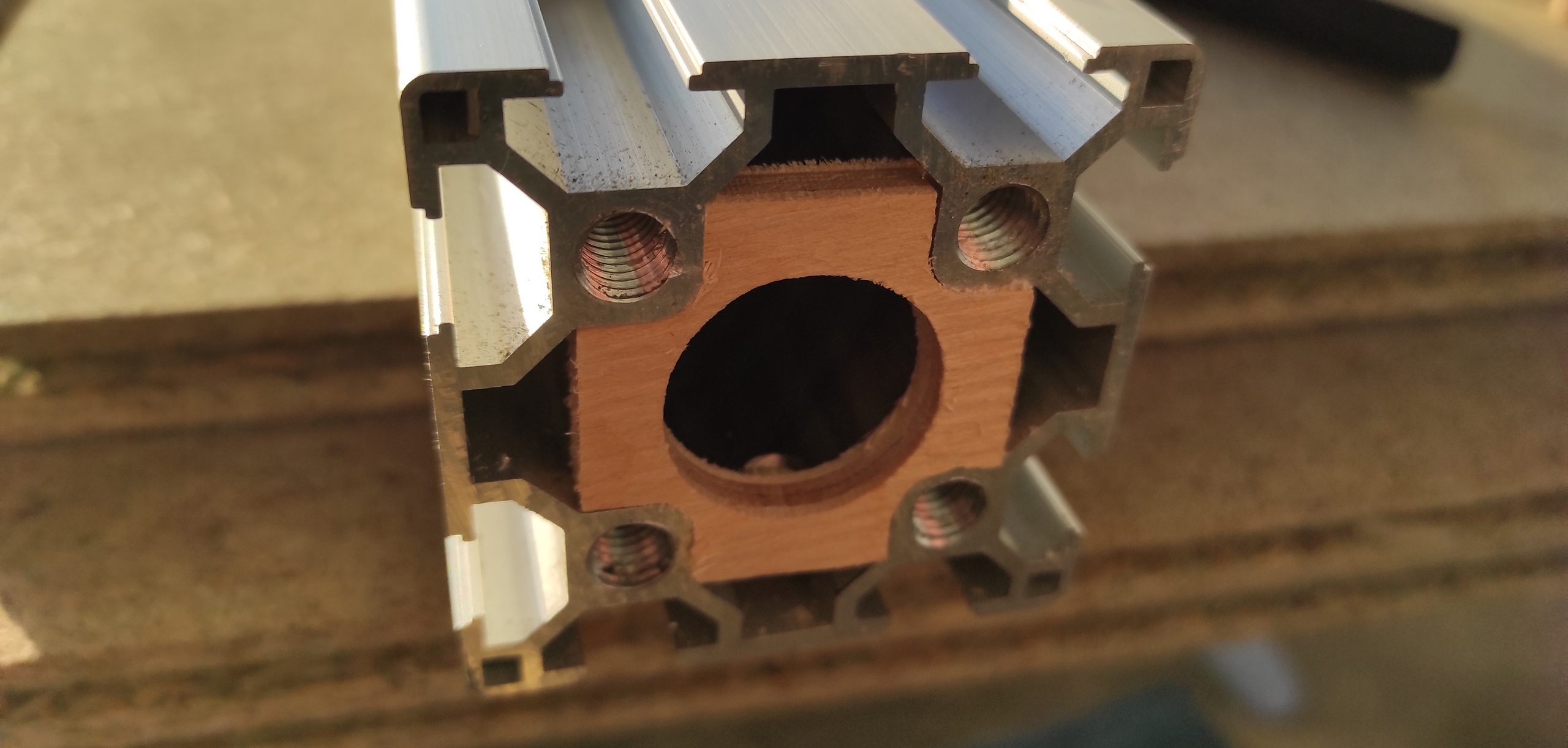

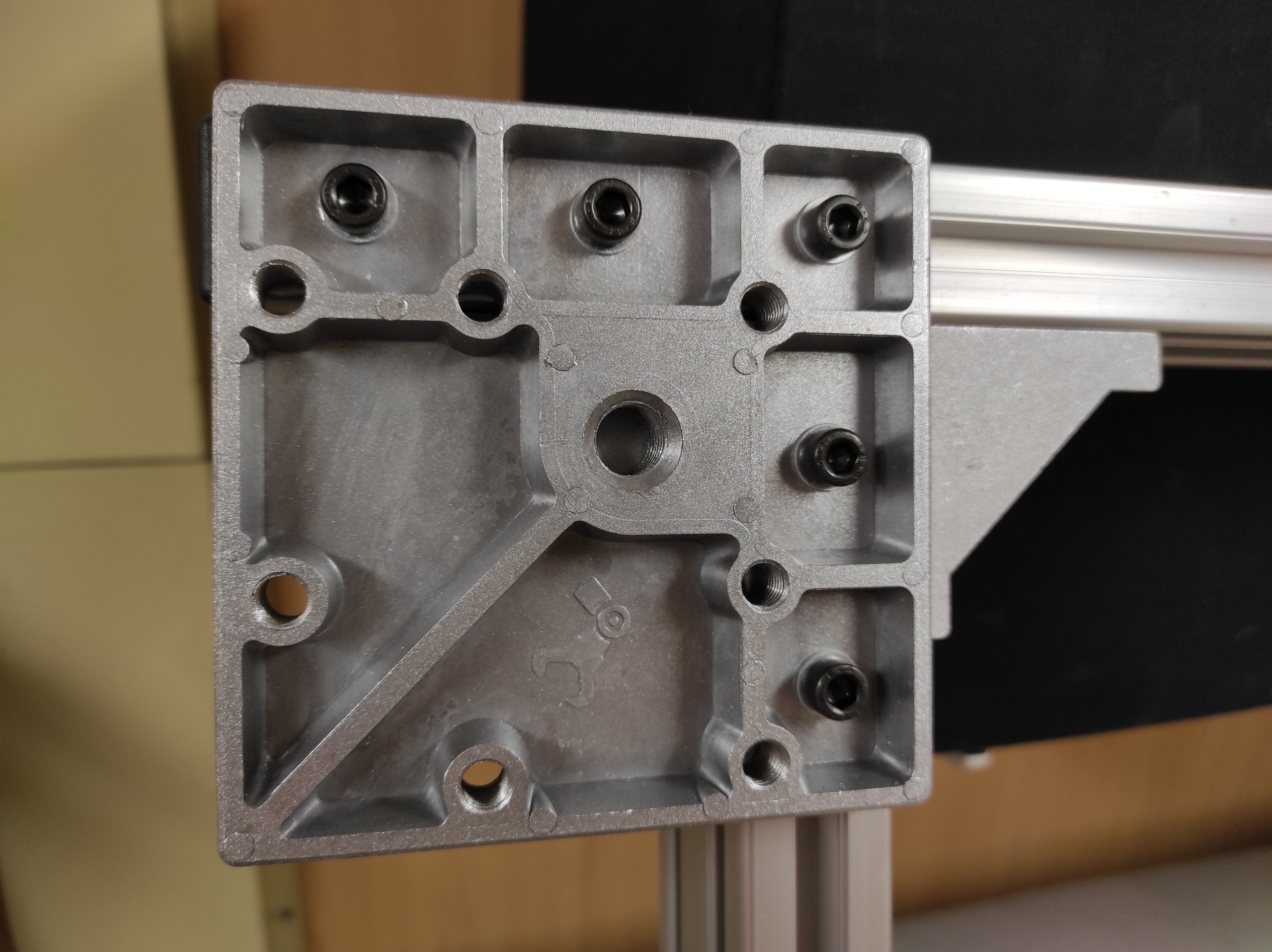

Сборку станка я начал с портала. Здесь мне предстояло нарезать резьбу в торцах профиля, как-то зафиксировать подшипники вала внутри портала и прикрутить торцевые элементы набора с отверстиями М6 в резьбу М8. Первые два таска прошли с приключениями.

Резьбу я нарезал впервые. Хорошо, что сначала решил потренироваться на кошках на держателях трубы. Засадил шуруповертом метчик в профиль... Обратно выкрутить уже не получилось.

«Ничего страшного», – подумал я. Ну... будет торчать метчик сзади станка. С кем не бывает. Но решил погуглить. Оказалось, моя проблема еще не самая страшная. Обычно метчики ломают в отверстиях. И потом мучаются с их извлечением. А мне, умнику, просто следовало бы смазать отверстие перед нарезкой.

Смазка помогла извлечь метчик из экспериментального отверстия. А также нарезать все восемь production резьб.

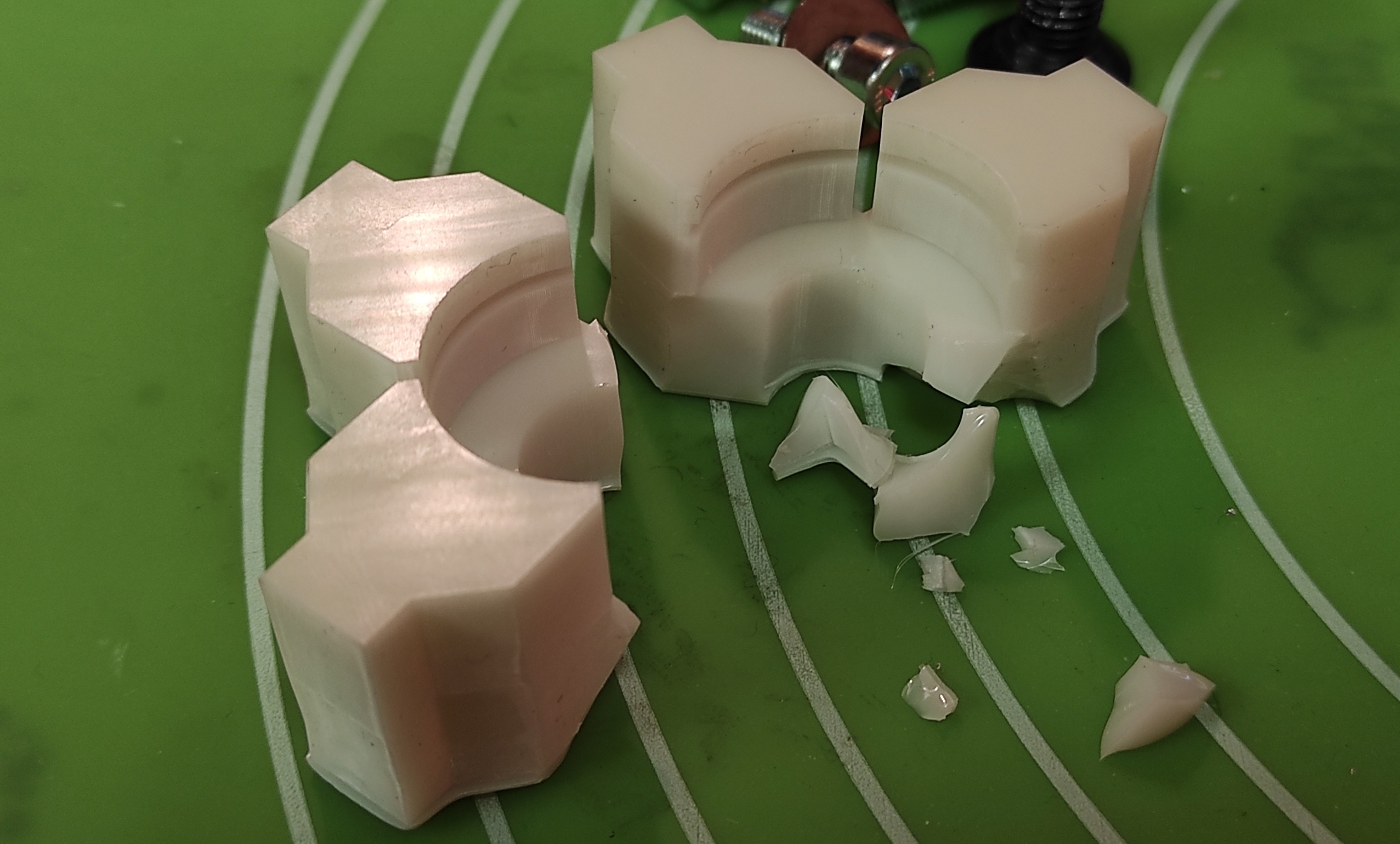

С фиксаторами подшипников тоже предстояло повозиться. Предоставленные автором набора модели проставок не подходили к моему профилю. Так как его внутреннее устройство несколько отличалось от профиля СобериЗавод. Поэтому знакомому конструктору была дана задача спроектировать подходящие мне проставки.

Модель сделана. Проставки напечатаны на полимерном принтере. И... грусть-печаль. Во-первых, что-то не угадали с размерами.

А во-вторых, они оказались слишком хрупкими для такого применения.

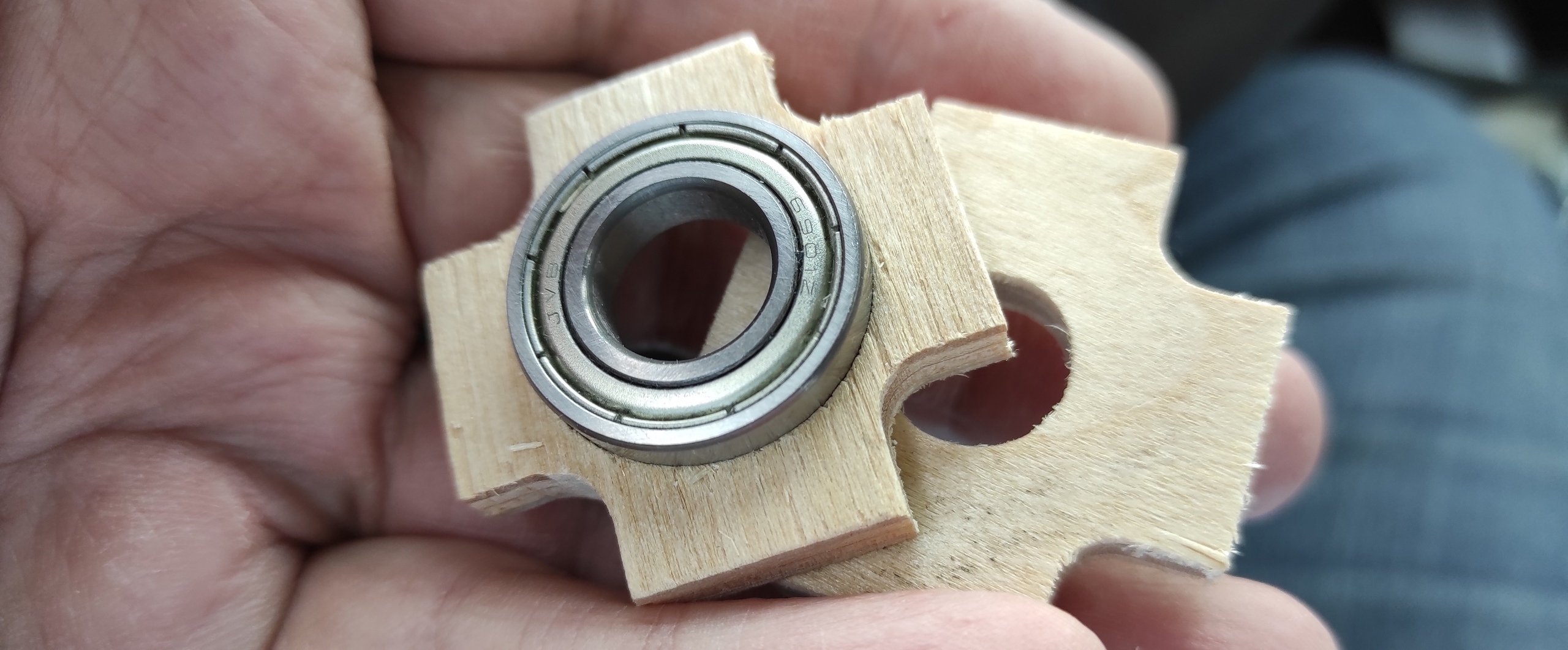

Сменили подход. Опять к конструктору. Новые модели. Уже для фрезера. Хорошо, когда рядом с дачей нашелся и фрезер.

В этот раз попали в размер.

А вот прикручивание торцов в неподходящую резьбу прошло спокойно. Путем рассверливания отверстий деталей набоора с 6 до 8мм. Шуруповерт со сверлом на 8 творят чудеса.

Что-то собиралось действительно просто

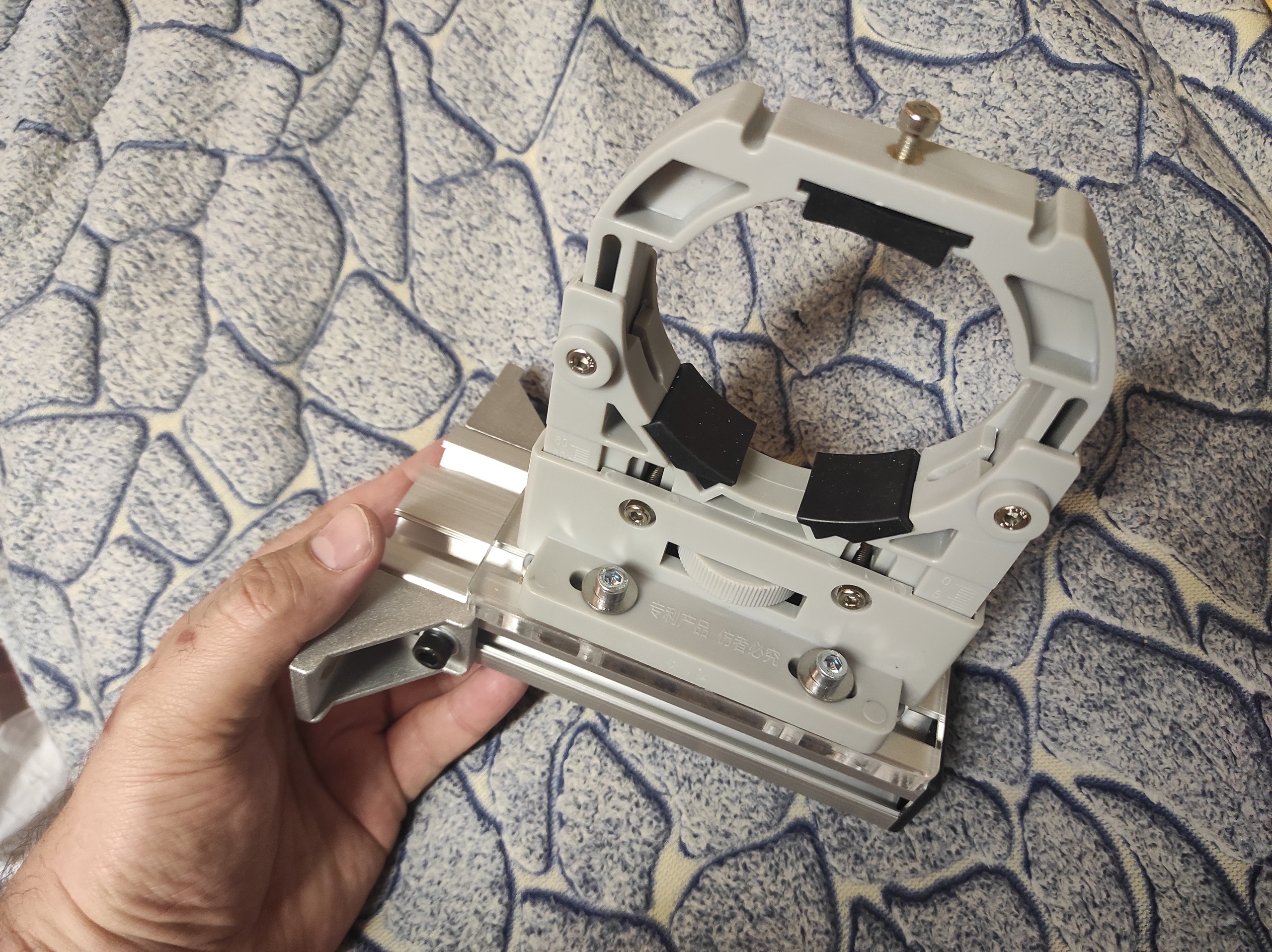

Параллельно собирал другие части конструкции.

А стол собрал на таких хитрых пластинах. Найденных в Китае.

К сожалению, особенной жесткости такие пластины в конструкцию не привнесли. А со сборкой стола выявилась еще одна проблема. Которую не ждал. Куда же ставить всё это добро?

Место для станка, однако

Я счастливый обладатель большой двухмодульной «прорабской» бытовки. Размером почти с двухкомнатную советскую квартиру. Мечта любого гражданина былых лет. Никакого подвоха с размещением станка не ожидалось и близко. Пока я не собрал стол. И не понял, что сомбреро, возможно, не по Хуану.

Месяц май заканчивался в раздумьях. Как лучше разместить станок. Что можно выкинуть из бытовки. Чтобы как-то вообще разместить станок. И тут пришла еще одна беда наступила нежданная радость. Смена работы. На какое-то время возню со станком пришлось отложить.

Вот и лето пролетело

Позже летом понадобилось отвлечься еще и (относительно) большую стройку. Которую не жить не быть надо было провести именно в сезоне 2022. Закончилась история со стройкой уже под первым снегом.

Вот бы уже и вернуться к станку. Дособрать и начать творить. Но нет. На даче я знакомлюсь с одним из соседей. Который занимается металлоконструкциями. По вечерам и выходным. Для души. В отрыве от основной работы.

Металлоконструкции удивительно правильной геометрии. «Неужто порезаны волоконным лазером?», – интересуюсь я. И вместе с утвердительным ответом получаю контакты подрядчика. Который готов выполнять мелкие заказы. Что в нашем мире огромная редкость.

«Конструктор есть. Производитель есть. Почему бы не устранить уже фатальный недостаток этого набора переходных пластин? И не придумать свой набор деталей для постройки лазерного станка?», – спросил себя я тогда. И не смог ответить себе «нет».

Далее в блоге «Айтишник.Может»:

Лазерный станок уже не «из Ютуба» – что можно придумать в конструкции, чтобы лишить самодельный лазерный станок фатального недостатка;

Компоненты самодельного лазерного станка – из чего состоит самодельный лазерный станок, какие детали следует выбрать;

Сборка лазерного станка в картинках – руководство по сборке лазерного станка своими руками, для тех, кто не привык собирать по видеоролику;

Уроки FreeCAD – для тех, кто мечтает сам устранять чужие фатальные недостатки.

Для интересующихся. И не желающих ждать новых статей:

https://itmancan.ru/co2-cnc-kit/ – конструктор для самостоятельной сборки углекислотного лазерного станка с ЧПУ без фатального недостатка.

Наши соцсети: https://vk.com/itmancan, https://www.youtube.com/@itmancan, https://t.me/itmancan

За обложку статьи спасибо Альберту https://t.me/al_krupp.