Основное назначение прибора – простое и быстрое жаростойкое соединение «насквозь» нетолстых листов и проволок из разных металлов для внутренней арматуры самодельных электровакуумных приборов (ЭВП). Кроме того, аппарат может пригодиться в ювелирном деле, при альтернативном электрорадиомонтаже или изготовлении некрупных корпусов, кожухов, экранов и т. п. К винтовым клеммам прибора может быть подключен выносной инструмент. Сварочный аппарат использует плоские легкосъёмные электроды - гнутые проволочные для мелочей, массивные для деталей крупнее - выпиленные и сформованные из нетонкого листа меди или её сплавов. Аппарат опробован максимум – на листах оцинкованной кровельной стали 0,45 и 0,5 мм. Точная настройка режима позволяет работать с тонкими деликатными материалами и с высокой повторяемостью.

Итак. Размеры свариваемых деталей невелики и при проектировании применен ряд решений для популярной и где-то близкой (тонкая никелевая лента), в последнее время, забавы – соединения элементов-аккумуляторов пальчикового типа в батареи. Такие приборы обычно собирают на базе удобного для перемотки высоковольтного трансформатора от микроволновой печи. Больше того, существует ряд недорогих и доступных встраиваемых модулей для управления такой сваркой (Фото 2).

Проектирование

Самый толстый предполагаемый материал для сварки – сталь 0,5 мм толщиной, самый тонкий – на порядок меньше, т. е. требуется значительный диапазон регулировки и точная выдержка. Здесь, применил готовый фабричный контроллер китайского производства (Фото 2).

Сварочный трансформатор. Сердце прибора и его возможности. К счастью, в связи с распространением аккумуляторной электротяги в разного рода подвижных механизмах, накоплен большой опыт использования перемотанного высоковольтного трансформатора от микроволновой печи. Кажется, это его лучшее применение, даже по сравнению с исходным – завышенный ток покоя и весьма скромные для заявленной мощности габариты делают его длительное включение расточительным и опасным. Другое дело точечная сварка – относительно дешевый, а иногда и бесплатный, трансформатор. Мощный, компактный, легко переделываемый. А что до перегрева и перерасхода, так здесь он будет работать секунды.

К делу

У трансформатора от микроволновой печи поаккуратней спилил высоковольтную обмотку и выбил пару магнитных шунтов. Со второго раза выполнил обмотку самодельной плоской шиной набранной из полос медной отожженной фольги.

Выводы силового трансформатора обрезал по месту, зачистил и облудил каждый лепесток, спаял каждый вывод в единую плоскую клемму.

Дополнительные панели для установочных элементов сделал из нетолстого листового текстолита. Такой прием позволяет с удобством использовать для стенок корпуса материал значительной толщины (дерево, фанера).

Корпус прибора. Скомпоновал элементы аппарата и вычертил в КАДе. Из 10 мм фанеры нарезал заготовки стенок. Дно сделал из двух склеенных слоев такой фанеры. Собирал на столярный ПВА и некрупные гвоздики.

Автоматический выключатель установил на обрезке стандартной DIN-рейки привинченной парой саморезов к нарочитому брусочку. Два вентилятора обдувают сварочный трансформатор и радиатор силового ключа-симистора. Каждый свое. Вентиляторы запитаны постоянным напряжением 9 В через диодный мост от маломощного вспомогательного трансформатора. Контроллер имеет свой собственный бортовой выпрямитель-стабилизатор и питается переменными 9 В. Остальное очевидно.

Модуль с трансформатором и электродами (Фото 9) весьма массивен. К счастью, с надежным креплением к корпусу затруднений не возникло – естественным образом детали модуля – сборная стойка-изолятор и трансформатор закреплены длинными сквозными винтами. Аж восемью штуками. Длинна их несколько избыточна и стоит только собрать этот модуль сразу внутри корпуса с креплением насквозь, в том числе и через мощное дно, и задача решена. Сверлил отверстия в дне ящика используя платформу-основание модуля как кондуктор.

Вид на монтаж прибора (Фото 25), где : 1 – сварочный трансформатор; 2 – модуль управления; 3 – субмодуль управления с индикацией, кнопками и зуммером; 4 – сервисный маломощный трансформатор для питания модуля управления и вентиляторов охлаждения; 5 – вентиляторы охлаждения, работают на половину мощности; 6 – выпрямитель для питания вентиляторов – диодный мост, при необходимости усилить обдув, к нему добавляется оксидный конденсатор; 7 – автоматический выключатель; 8 – кнопка пуска и гнездо для подключения педали.

P. S.

Отключение сопутствующего всяким манипуляциям звукового «БИП!» в контроллере – одновременное нажатие пары нижних кнопок. Включение – верхних.

Babay Mazay, июль, 2022 г.

Комментарии (10)

nikolz

11.10.2023 09:13+3А если сравнить с конденсаторным вариантом. Что лучше?

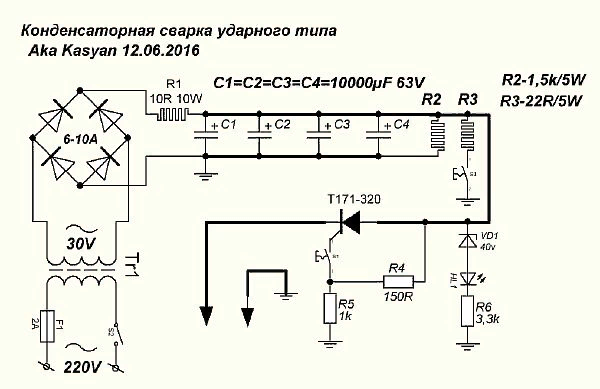

Нашел вот такое сравнение:

Так, для точечной сварки латуни толщиной 0,7 0,7 мм нужна однофазная контактная машина мощностью 25—30 кВ-А , а для конденсаторной — только 0,.6—0,.8 кВ-А,, пои толщине 2 + 2 мм соответственно 45 — 105 и 20—25 кВ-А.

Moog_Prodigy

11.10.2023 09:13+5Конденсаторная машина во-первых дорогая сама по себе. Во вторых, длительность импульса там точно не отрегулируешь от китайской платки. Да и если свою делать - нетривиальная задача. В третьих - она не может давать пачки импульсов, в отличие от сабжа (я не уверен что та плата это делает, но реализовать это довольно просто).

И в четвертых - низкое КПД. Не сказать, что оно критично для задачи "сварить парочку металлических полос раз в месяц", но - тоже такое.

Есть и пятый недостаток. Конденсаторная машина относительно высоковольтная. Это не в тему электробезопасности, нет, просто при плохом контакте она зажжет дугу в месте сварки и пока конденсаторы не разрядятся - дуга продолжит гореть. А значит в этом месте будет дырка. Это миллисекунды, можно ничего не понять за это время, просто бдыщ - и дырка. Хотя аппарат полностью исправен. То есть завязано на технологию, и придется еще дополнительно подготавливать поверхность, нормировать площадь электродов и давление, это все высчитывается от толщины листов металла. На заводах такое работает, а вот в любительском диапазоне проще сделать конструкцию как у ТС + прижим.

dio_eraclea

11.10.2023 09:13А вы уже пробовали с этим аппаратом ЭВП конструировать? У меня идейно схожий девайс, но он оказался ужасно неудобным для таких работ. В первую очередь тем, что хочется свариваемые детальки держать двумя руками, а третьей рукой (которой нет) сжимать электроды. Если память мне не изменяет, на производстве привод электродов был тоже (как и кнопка сварки) ножным. У вас не возникало идей реализовать что-то подобное, случайно?

BabayMazay Автор

11.10.2023 09:13Здравствуйте коллега! Я читал здесь о ваших экспериментах и признаться, отчасти, зарегистрировался, чтобы написать вам, но нашлись мы здесь. Рад встрече! Итак, что касается контактной сварки - ножной вариант прижима я встречал на фото и вживую на производстве и такую конструкцию конечно рассматривал. В первую очередь она интригует повышенной силой прижима и уместнее для длинных рычагов с электродами, например, при изготовлении жестяных приборных корпусов - к слову, очень полезная степень свободы в нашем деле - приборов придется собирать много! Свободные руки тоже важны, но рычажная система сложнее и автоматически - куда как более громоздкая, а места лишнего мало. Кроме того, все таки, мои работы это забава и хобби и не планируется даже как мелкосерийное производство, хотя, хотя, кто знает? Некоторое неудобство и дополнительная возня в работе вполне оправдываются простотой и компактностью конструкции. Но на самом деле, все не так плохо - под нижний гибкий держатель подкладываю деревянный брусок, сверху нажимаю пальцем. В целом, процесс выглядит так - двумя руками помещаю между электродов заготовки, при этом одним пальцем слегка нажимаю на верхний электрод - заготовки фиксируются в выбранном положении. Теперь их можно не держать. Нажимаю на верхний электрод посильнее и дотягиваюсь до кнопки "пуск".

Сварка многозвенного ввода ЭВП - никель-медь-платинит. Впаивается, соответственно, в платиновое стекло. Да! Перспективным видится скорее небольшой выносной инструмент - сварочный пинцет, хотя бы на недлинном кабеле. Тогда одну из заготовок можно фиксировать в штативе "третья рука" или небольших настольных тисках на вращающейся шаровой опоре. Это снова не так уж быстро для серийного производства, но для хобби, кажется, очень удобно и компактно.

dio_eraclea

11.10.2023 09:13Нажимаю на верхний электрод посильнее и дотягиваюсь до кнопки "пуск"

Т.е. педальки у вас пока нет? Я после написания той статьи решил усовершенствовать свою установку, в частности, сделал педаль. До этого кнопка у меня была только на верхнем электроде, что тоже, ИМХО, несколько удобнее, чем у вас, т.к. ближе и особо тянуться не надо. Педаль, кстати, сделал буквально за час из двух кусков ДСП, скреплённых петлями с резиновым эластичным элементом а-ля пружина между ними (из принтера - резиновая деталь с какого-то вала) и концевиком из микроволновки. Может быть не самая красивая конструкция, но работает превосходно. Сделал её отсоединяемой, т.к. контролирую ей теперь и токарный станок (я таки заменил ардуину на 555 таймер в качестве генератора импульсов).

не планируется даже как мелкосерийное производство

Из моего опыта - даже изготовление пары ламп с не очень удобной сваркой порядком раздражает. На счёт прижима - у меня была мысль о неком линейном актуаторе, управляемом тоже ногой, например. Но я пока не решился.

Перспективным видится скорее небольшой выносной инструмент - сварочный пинцет, хотя бы на недлинном кабеле

Именно это я и сделал. Получилось опять же не супер, но варит. При чём полезно электроды делать ассиметричными, т.к. кое-где места может не хватать.

BabayMazay Автор

11.10.2023 09:13Да! Что касается конструирования ЭВП - в своих работах дошел только до простой разрядной трубки.

shadovv76

Корпус электроприбора из фанеры - старая школа! Вспоминаю радиолы на ножках, катушечные магнитофоны и телевизоры ЭЛТ. Экология!

Выглядит серьезно! Зачетный проект.

Пару вопросов.

Вылет электродов ограничивает применение. Какое нибудь скрытое крепление на крыле авто не дотянется. В этой конфигурации сварка Li аккумуов не получится. Есть мысли про "насадки"?

Как быстро улетают электроды из чистой меди? Зачищать их в сферу не совсем удобно. Думали над графитовыми?

Moog_Prodigy

Думаю насадки каждый сможет сделать потом любые. Достаточно пары толстых проводов с наконечниками.

А вот для качественной контактной сварки чего-то больше, чем аккумы требуется хорошее усилие на прижим электродов. В десятки килограмм, а то и в сотню. И обычно самодельщики делают верхнюю губку подвижной, с поджатием от рычага с эксцентриком. Как тут "сваривать" металл 0.5 без прижима - загадка. Хотя вроде бы автор по верному пути пошел - медная лента, корпус. А вот этот момент не продумал. Да и в наше время использовать дерево для подобного рода изоляторов - не то чтобы плохо, но я бы предпочел толстый текстолит.

BabayMazay Автор

Все верно. Прибор изначально ориентировался на точные мелочи с которыми нередко приходится работать с сильным светом и под лупой, но не для кузовных авторабот, хотя полоски кровельной стали варить им пробовал. Да, многое зависит от инструмента и с него и стоит начинать проектировать прибор. Если это жестяницкие работы, например, корпуса РЭА, то как вы и говорите - длинные клещи и рычажный прижим.

А толстый текстолит я тоже очень люблю, но увы, часто приходится пользоваться подножными материалами или теми, что удается недорого и нехлопотно добыть - я живу в некотором удалении от магазинов и почты, многое проще сделать по месту или обойтись.

BabayMazay Автор

Спасибо! Да, электродная система ориентирована на тонкие проволочки и листы для конструирования самодельных ЭВП - небольшой вылет электродов, более-менее точный, мягкий и нежный прижим, усилие от руки. Внешний инструмент - сварочный пинцет или торчащие вперед электроды без труда присоединяются к винтовым клеммам, при этом стоит зафиксировать и штатные пластины аппарата, например, деревянным брусочком между ними и неким хомутиком сверху. Электроды для моих нерегулярных экзерсисов расходуются очень небыстро, на мелочах почти не липнут, хотя подтачивать надфилем иногда приходится. Зато это подножный легкодоступный материал - жила из мощного кабеля. При необходимости в более мощных, массивных электродах, предполагаю выпилить их ювелирным лобзиком из листа меди (латуни) 2...4 мм. Каплеобразной формы, кончики сформовать.

Интересно, что о графитовых электродах вы не первый спрашиваете. Нет, о них не задумывался - нет нужды. Кроме того, с графитом сложнее работать.