Для начала отмечу, что своё мастерство я оттачивал на принтере SmartCore Aluminium, приобретённом здесь.

Установка нагревательной платформы

Нагревательную (или не нагревательную, зависит от принтера) платформу для начала надо выставить по высоте. Для этого существует концевик для оси Z.

Из википедии:

Концевой выключатель — электрическое устройство, применяемое в системах управления в качестве датчика, формирующего сигнал при возникновении определенного события, как правило, механическом контакте пары подвижных механизмов.

С помощью затяжного и прижимного болтов этот концевик можно регулировать по высоте.

Нужно выставить его так, чтобы поверхность платформы чётко касалась сопла экструдера.

Для дальнейшей калибровки будем использовать Pronterface из пакета ПО Printrun.

Преимуществом этого пакета вижу наглядное и удобное управление соплом и платформой принтера, но если кому-то удобнее использовать Repsnapper, он тоже вполне подойдёт. Cura не подойдёт для калибровки, за неимением необходимого для этого функционала.

Для продолжения давайте убедимся, что при нажатии на кнопку «Калибровка» («Home», изображен белый домик), платформа поднимается и упирается вплотную, но не пытается двигаться дальше, к соплу.

Так-как на моём принтере прошивка взята с напрямую с репозитория SmartCore Aluminium (пусть и не напрямую с Marlin), сопло выезжает на середину платформы. Если у вас это не так, и сопло остаётся в углу по нулевых координатах — ничего страшного, для дальнейшей калибровки это не принципиально.

Калибровка

Следующие действия надо поочерёдно провести на центре, по углам и по контрольному кругу:

- Нажать на калибровку оси Z

- Если упирается угол в сопло (центр должен упираться, как мы добились отрегулировав высоту концевика во время подготовки), то по чуть-чуть прижимаем болт платформы на этом углу, пока не появится минимальный просвет.

- Устраняем минимальный просвет, но не больше. В идеале у нас должно сопло стоять чётко впритык по всем углам и центру при нажатии на калибровку оси Z. Именно такого результата нам нужно добиться для качественной печати, о контроле результата позже.

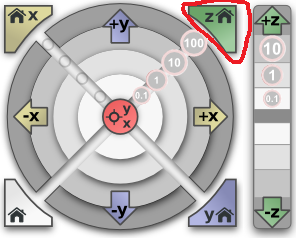

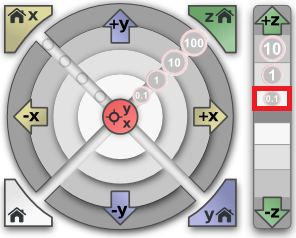

- Теперь нужно убедиться, что при нажатии на

будет появляться просвет. Если этого не произошло, можно немного отпустить болт, прижимающий этот угол и, нажимая последовательно то зелёный домик, то кнопку «0.1», повторять до получения желаемого результата.

будет появляться просвет. Если этого не произошло, можно немного отпустить болт, прижимающий этот угол и, нажимая последовательно то зелёный домик, то кнопку «0.1», повторять до получения желаемого результата.

После того, как мы закончили калибровку на всех пяти точках и контрольно прошлись по ним так, что не пришлось ничего менять, можно переходить к проверке результата калибровки.

Проверка

Для проверки я использую простую модель, нарисованную в FreeCAD и cгенерированный gcode в Cura. Пластик чем точнее диаметром, тем лучше — я беру здесь из-за заявленной точности и разнообразия цветов. Впрочем, для проверки будем использовать натуральный цвет ABS-пластика.

Смысл простой маленькой проверочной модели, наверное, ясен — экономия средств и времени.

Именно в такой последовательности есть смысл проверять. Впрочем, если вы уверены в своей калибровке, то можете сразу начать с шага 2. Ну если у вас уже есть опыт и вы абсолютно уверены в своей калибровке, то можете сразу перейти к шагу 3 — распечатывать 5pad.gcode.

Разница в количестве и расположении изделий.

Я же опишу проверку первого шага, поскольку остальные аналогичны.

Предположим, одна сторона платформы слишком высоко откалибрована. Это очень легко обнаружить в результате:

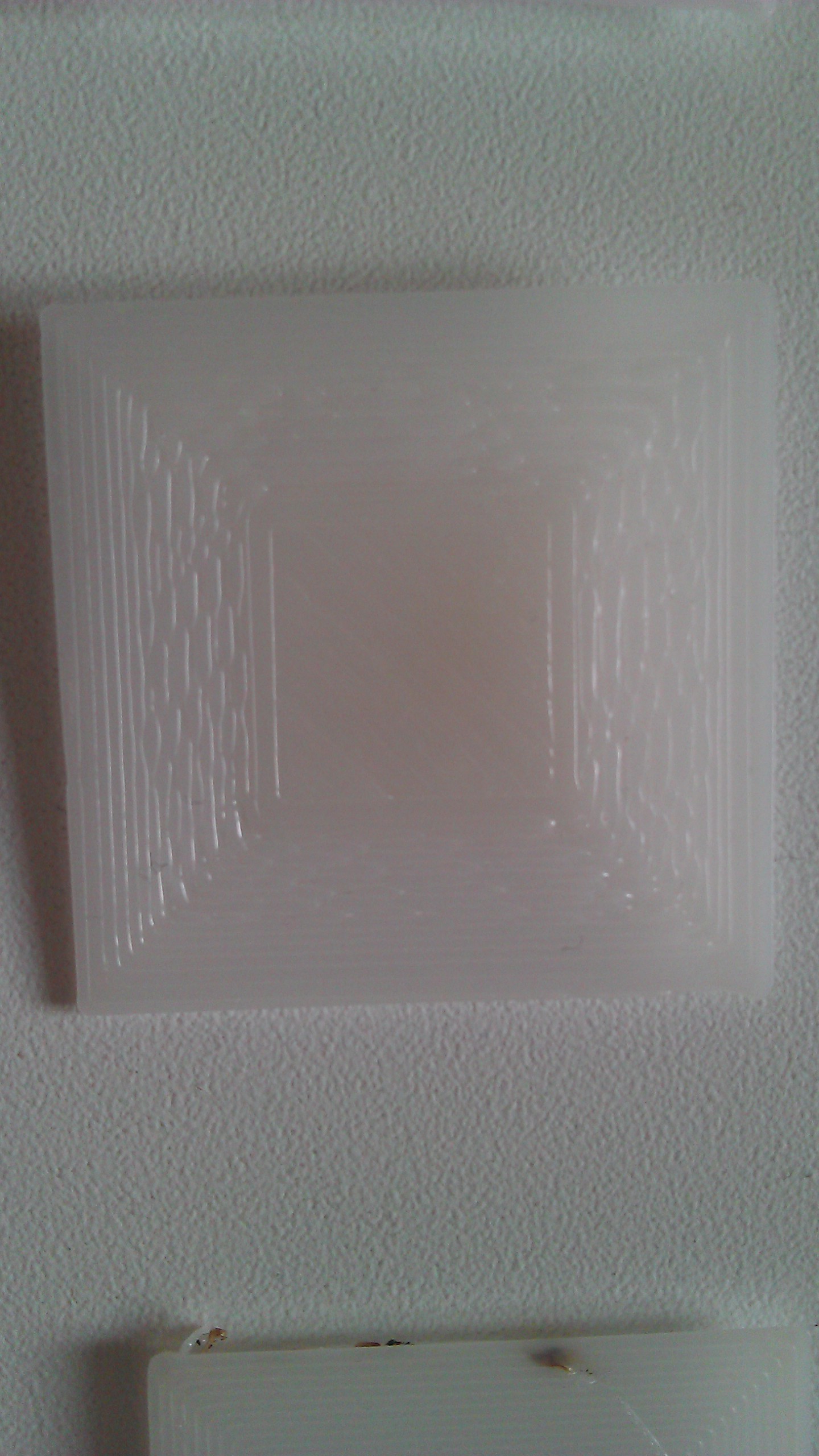

Вид сверху:

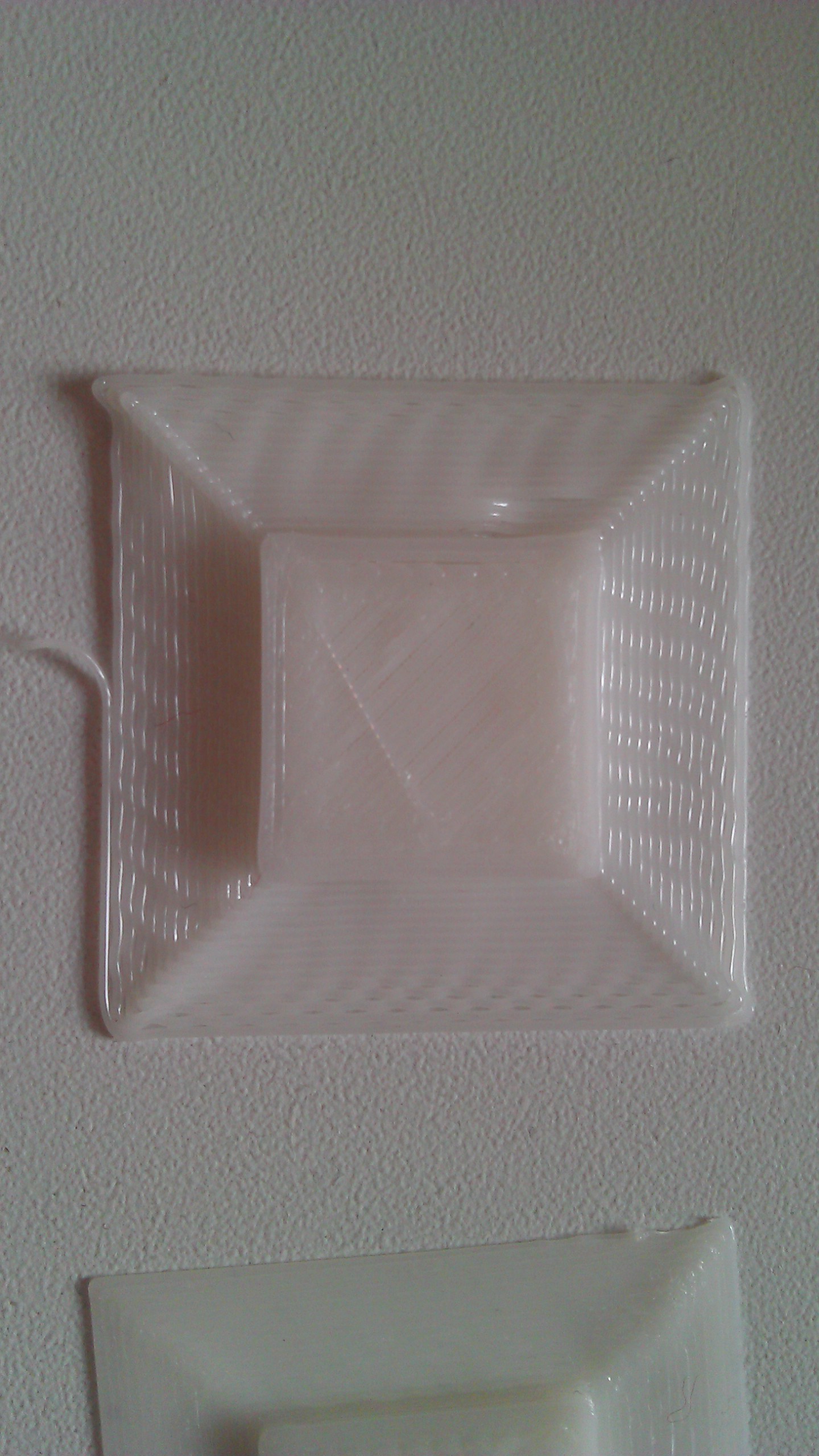

И что важнее сейчас для нас — вид снизу:

— вот так выглядит ободная кайма Cura, если сопло расположено слишком высоко к платформе. Пластик падает не точно, иногда цепляясь за соседние линии.

— вот так выглядит ободная кайма Cura, если сопло расположено слишком высоко к платформе. Пластик падает не точно, иногда цепляясь за соседние линии.Рассмотрим обратную ситуацию — если сопло слишком прижато к платформе:

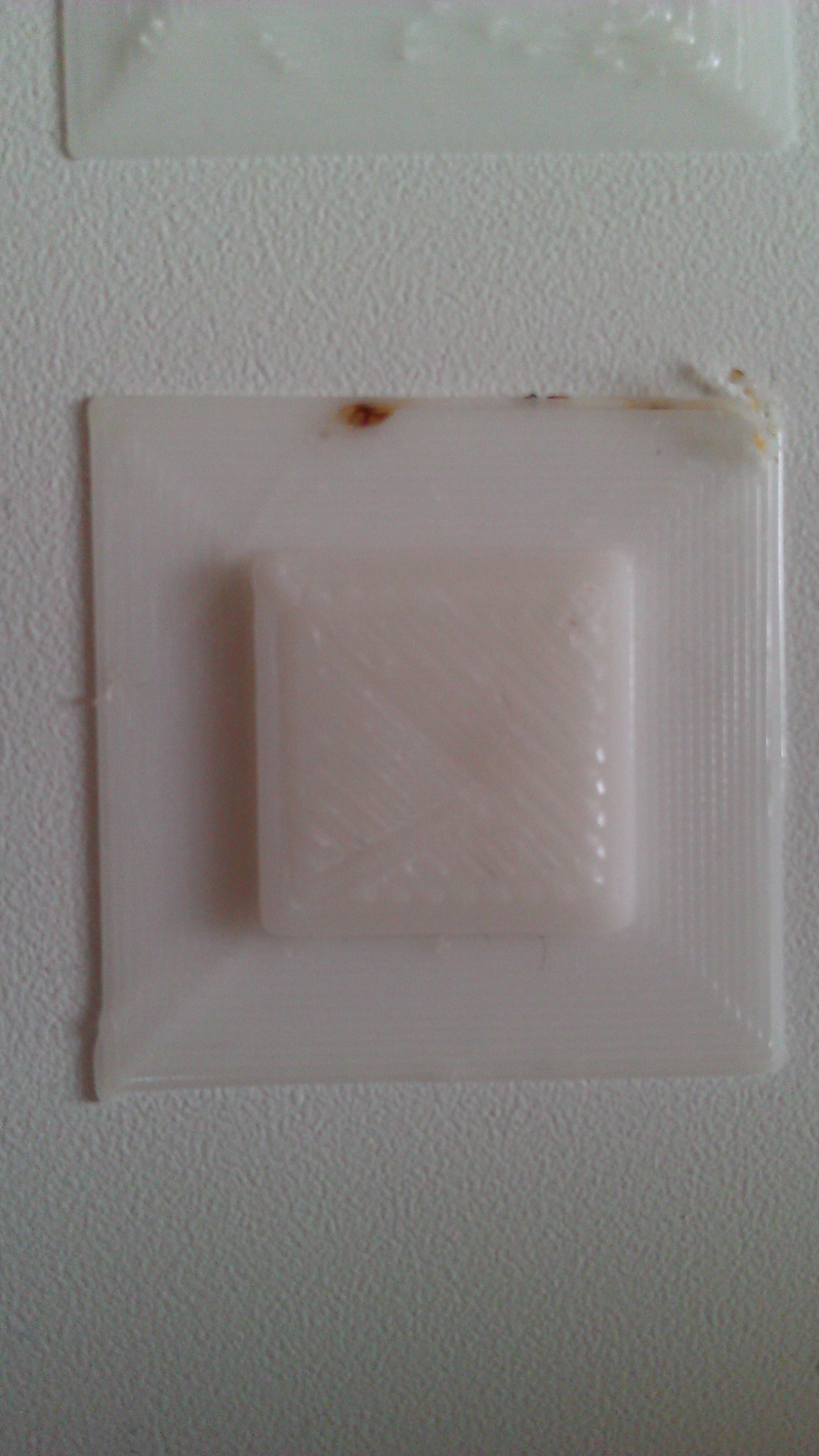

Как видим, здесь тоже не всё гладко, пластик, стремясь заполнить доступное пространство, налазит на соседние линии, а на следующем слое повторно цепляется сопло, вмазывается вновь по доступному пространству. Впрочем, надо отметить, что прилипает в таком случае модель очень хорошо, а дефект калибровки не виден на следующих слоях. Более того, может быть даже не заметен вовсе, если вы выберете в Cura подложку для прилипания модели к столу.

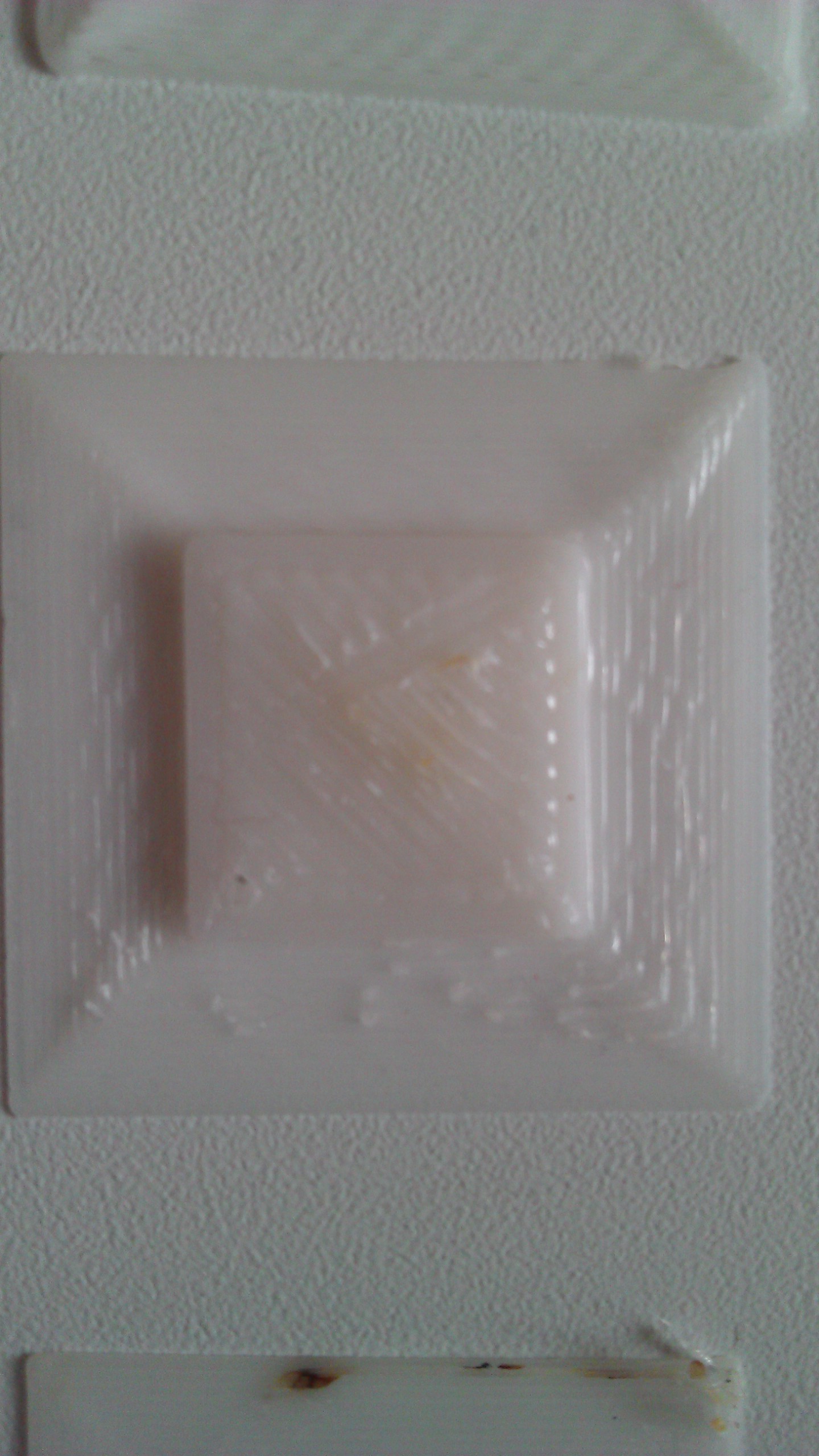

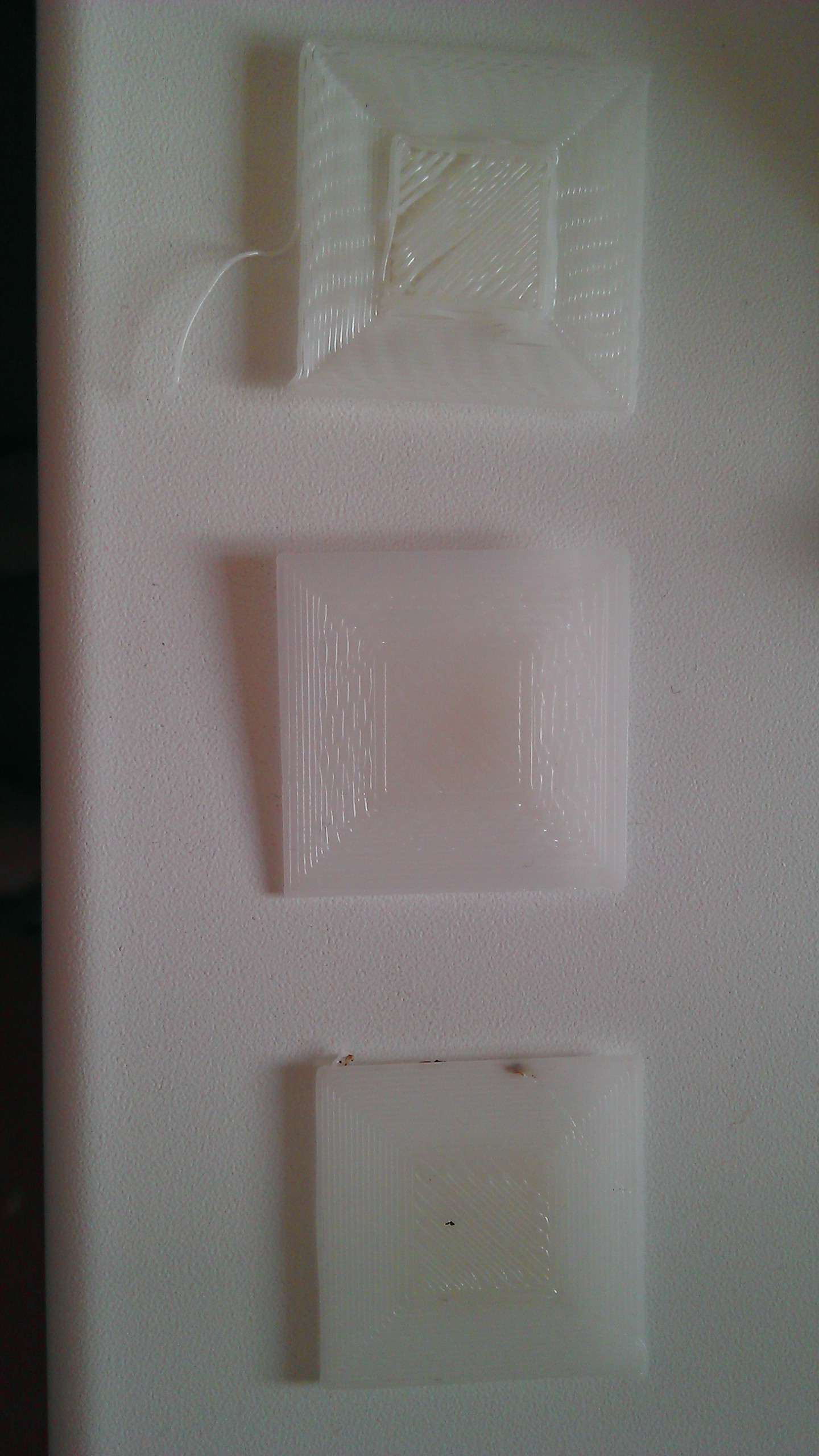

Наконец, желаемый и правильный результат:

Здесь вы видите небольшое нагорание, но оно связано с неубранным кусочком нити, что хорошо видно на фото вида снизу. Подобные нагорания присущи скорее предыдущему случаю, когда сопло слишком прижато. А в остальном — ровные линии, плотно уложенные. Так и должно быть. Примите поздравления — калибровка центральной точки, значит, успешна.

Нормальная ситуация, если такой результат получен на стекле при температуре 100 градусов. При этом, если стекло обезжирено и ровное, то после окончания калибровки, отлипать в процессе печати не будет. Вы можете попробовать отодрать деталь от нагретой платформы после печати. Пока не остынет до 90-80 градусов, у вас это может, даже и не получится, без повреждения стекла. Также, может быть важным отсутствие сквозняка, который влияет на не менее важную равномерность прогрева поверхности платформы.

Вот общие фото для удобства сравнения:

Вид сверху:

Вид снизу:

Дальнейшая проверка аналогична по своей сути, но распечатать следует 4pad.gcode — охватывает немного большую центральную область. И 5pad.gcode — покажет качество калибровки по углам.

Всем удачной калибровки!

На завершение развлекательное видео, на котором отображено наслаждение результатом:

Как видно, печатаю я не на стекле, но об этом в следующей статье.

Комментарии (2)

Barafu

19.05.2016 16:37А ещё лучше один раз заморочиться и присобачить автокалибровку, тем более что делается это элементарно, и на любом принтере. Возле сопла приклеивается датчик, замеряющий расстояние до стола. В прошивку вносится разница по высоте между датчиком и соплом (подбирается методом тыка). И забываем раз и навсегда про калибровку, а так же про дрожащий на пружинках стол. Прошивка сама помнит угол наклона стола и компенсирует разницу. Главный минус — повышенный износ оси Z, теперь она прослужит не в 10 раз дольше остальных, а только в 5.

mmib

18.05.2016 18:55Конструкция принтера по ссылке интересна, но я бы предпочел direct drive. Избавит от «соплей», а скорость печати снизится незначительно.

Barafu

19.05.2016 16:37А ещё лучше один раз заморочиться и присобачить автокалибровку, тем более что делается это элементарно, и на любом принтере. Возле сопла приклеивается датчик, замеряющий расстояние до стола. В прошивку вносится разница по высоте между датчиком и соплом (подбирается методом тыка). И забываем раз и навсегда про калибровку, а так же про дрожащий на пружинках стол. Прошивка сама помнит угол наклона стола и компенсирует разницу. Главный минус — повышенный износ оси Z, теперь она прослужит не в 10 раз дольше остальных, а только в 5.

mmib

Конструкция принтера по ссылке интересна, но я бы предпочел direct drive. Избавит от «соплей», а скорость печати снизится незначительно.