В прошлой своей заметке я рассказал о том, как мы пытаемся приводить в порядок производственные потоки методами теории ограничений. В этот раз опишу, как мы внедряем MTA (производство для обеспечения наличия).

Небольшие вводные данные:

1. Проект закрытый. Разрабатывается для себя.

2. Среда разработки не имеет значения. Алгоритмы теории ограничений – простая математика, а значит, реализуются любым доступным языком программирования.

3. Все заметки – это попытка поделиться нашей практикой с миром. Теорию ищите в интернете.

Менеджер, смотрел сколько продукции на складе, и исходя из этого размещал в производственный план заказ на склад. Но принцип, что-то поделать, пока есть свободное время, изжил себя. Допустим на складе 10 шт некого продукта. Менеджер решает, что этого мало и говорит производству: «Надо сделать 50 шт». Пока делали 50 шт успели отгрузить половину. Снова заказ на склад. И так по кругу. Минус такой схемы работы очевиден. Все данные из «справочника Фонарёва». Мы решили, что цех, хоть и живой организм, должен работать по легко управляемым алгоритмам.

Менеджер выбирает позицию, за которой должна следить система. Заносит исходные данные. Достаточно только размера начального буфера и это последнее, что делает человек. Дальше автопилот. Начальный буфер (определение см. в интернете) – это то, от чего оттолкнется система для входа в автоматический режим. Примем решение о размере начального буфера на примере, представленного на скрине ниже. Период 12 месяцев. Средний запас 13 750 шт. Период оборачиваемости ~17 дней. Т.е за 17 дней мы продадим примерно 14 000 шт. Стоит отметить, что эти данные берутся из активной базы данных и на каждый момент времени они свежие. Из практики, для комфортной работы, нам нужно иметь запас примерно на 1-1,5 месяца (зависит от продукции). Получается, что нам нужно держать на складе примерно 20 000 шт. Это и есть размер начального буфера. Здесь не важна точность. Можно установить и 25 000 шт. Система через определённый промежуток времени сама откорректирует буфер исходя из текущих отгрузок и приходов на склад.

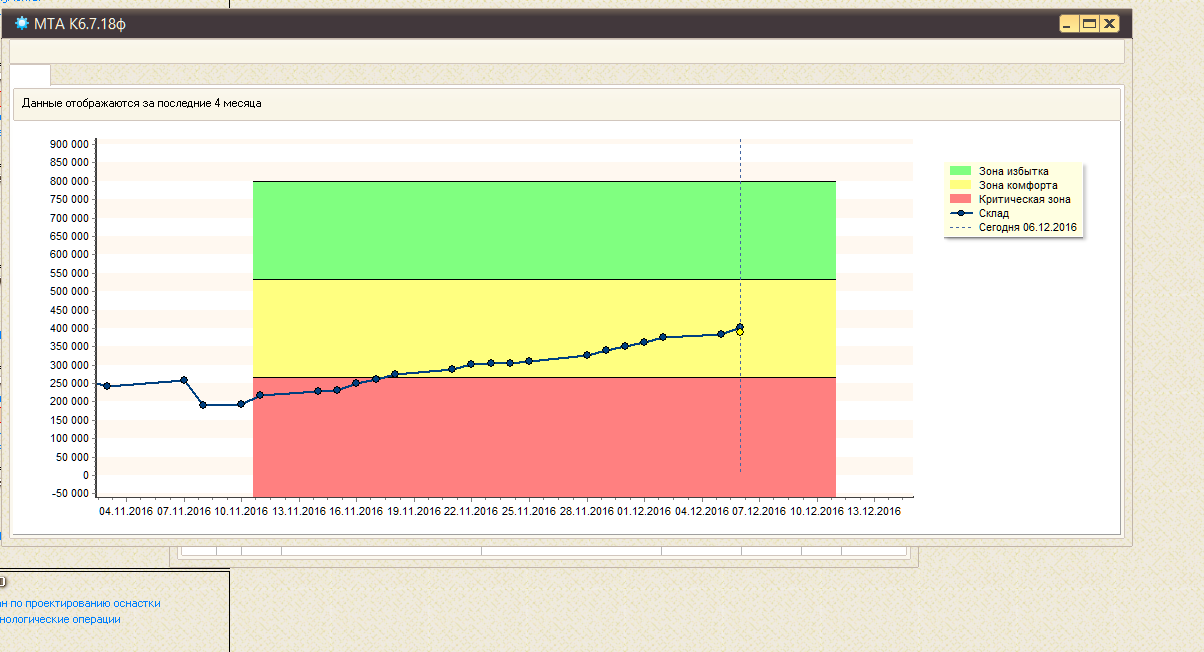

Всё. Далее система начинает отслеживать выбранные нами позиции и уведомляет, что нужно разместить в план, при достижении критических точек (красная зона).

Синяя – перепроизводство. Зелёная – избыток. Желтая – комфорт. Красная – опасность. Черная – дыра.

В следующий раз расскажу про наш динамический буфер.

Небольшие вводные данные:

1. Проект закрытый. Разрабатывается для себя.

2. Среда разработки не имеет значения. Алгоритмы теории ограничений – простая математика, а значит, реализуются любым доступным языком программирования.

3. Все заметки – это попытка поделиться нашей практикой с миром. Теорию ищите в интернете.

Было

Менеджер, смотрел сколько продукции на складе, и исходя из этого размещал в производственный план заказ на склад. Но принцип, что-то поделать, пока есть свободное время, изжил себя. Допустим на складе 10 шт некого продукта. Менеджер решает, что этого мало и говорит производству: «Надо сделать 50 шт». Пока делали 50 шт успели отгрузить половину. Снова заказ на склад. И так по кругу. Минус такой схемы работы очевиден. Все данные из «справочника Фонарёва». Мы решили, что цех, хоть и живой организм, должен работать по легко управляемым алгоритмам.

Стало

Менеджер выбирает позицию, за которой должна следить система. Заносит исходные данные. Достаточно только размера начального буфера и это последнее, что делает человек. Дальше автопилот. Начальный буфер (определение см. в интернете) – это то, от чего оттолкнется система для входа в автоматический режим. Примем решение о размере начального буфера на примере, представленного на скрине ниже. Период 12 месяцев. Средний запас 13 750 шт. Период оборачиваемости ~17 дней. Т.е за 17 дней мы продадим примерно 14 000 шт. Стоит отметить, что эти данные берутся из активной базы данных и на каждый момент времени они свежие. Из практики, для комфортной работы, нам нужно иметь запас примерно на 1-1,5 месяца (зависит от продукции). Получается, что нам нужно держать на складе примерно 20 000 шт. Это и есть размер начального буфера. Здесь не важна точность. Можно установить и 25 000 шт. Система через определённый промежуток времени сама откорректирует буфер исходя из текущих отгрузок и приходов на склад.

Всё. Далее система начинает отслеживать выбранные нами позиции и уведомляет, что нужно разместить в план, при достижении критических точек (красная зона).

Синяя – перепроизводство. Зелёная – избыток. Желтая – комфорт. Красная – опасность. Черная – дыра.

В следующий раз расскажу про наш динамический буфер.

Поделиться с друзьями

PAEH

давай, давай. занимаюсь разработкой нечто похожего.