FDM или Fused deposition modeling (а также FFF или Fused Filament Fabrication) — метод аддитивного «выращивания» объектов, на основе которого построены почти все современные «бытовые» 3D-принтеры. Методика подразумевает послойное «выращивание» объекта из расплавленного пластика, подающегося в виде прутка.

Идея изначально была запатентована, но срок действия патента истек и после этого на рынок хлынули недорогие 3D-принтеры самых разных производителей — от именитых американцев до безымянных китайцев — на любой вкус и кошелек. Кто-то выбирает по бренду — однако если у вас есть познания в электронике и желание решать возникающие проблемы самостоятельно (без технической поддержки производителя), можно сэкономить, приобретя кит-комплект или вообще собрав принтер с нуля по одной из сотен опубликованных моделей.

Бочка меда

Технология FDM действительно впечатляет. Сегодня речь идет уже не просто о средстве для быстрого прототипирования для дизайнеров и архитекторов. По сути, имея трехмерную модель объекта, мы можем воспроизвести его в домашних условиях, при необходимости изменив масштаб или немного доработав его в редакторе. К примеру, можно скачать модель крепления для телефона в автомобиль и масштабировать ее под собственное устройство. Или же с нуля нарисовать любую бытовую деталь — от абажура на лампу до дверной ручки, не говоря уже о всяких мелочах вроде самодельных креплений к GoPro, элементов детских конструкторов и т.п.

Конечно, 3D-печать не может заменить конвейер с массовым производством — скорость послойного формирования деталей из пластика невысока, поэтому один «типовой» принтер может обслужить в лучшем случае только запросы своего хозяина. Но задачи обскакать существующие технологии производства и не стоит. 3D-печать правит там, где нужна максимальная кастомизация и серийное изготовление было бы категорически нерентабельным. Поэтому она очень полюбилась поклонникам DIY в самых разных сферах и т.п. По-сути 3D-принтер — это и есть инструмент DIY.

Бытовая 3D-печать сейчас испытывает взрывной рост. Технология FDM — довольно простая, а сообщество энтузиастов уже разработало несколько типовых конструкций подобных принтеров, отличающихся методами подачи прутка и кинематикой. На базе этих типовых конструкций создаются как фирменные принтеры, так и десятки, если не сотни самоделок, отдельные детали или даже полные кит-комплекты к которым можно купить на Ebay или AliExpress.

Дегтя… тоже бочка?

Казалось бы, технология обкатывается, дешевеет, при этом на нее уже существует нешуточный спрос. Не это ли залог скорого грандиозного успеха на массовом рынке (как это уже происходило с мобильными телефонами, цифровыми фотоаппаратами, а немногим ранее — и компьютерами)? Не пора ли покупать?

Как нам кажется, торопиться не стоит. Технология FDM довольно капризна, и пока ей далеко до того, чтобы стать эдаким «цифровым фотоаппаратом» или «стиральной машиной» в руках несведущего пользователя. Почти на каждом углу здесь приходится применять инженерную мысль. Справедливости ради стоит отметить, что если с инженерной мыслью у вас все в порядке, то возможности 3D-печати действительно огромны. Но лучше заранее знать, на что вы «подписываетесь».

Обработка стола и модели

Послойное нанесение чего-либо требует специальной подготовки моделей и поверхности, на которой осуществляется печать, плюс нужна будет постобработка деталей.

Принтер поставляется со стеклом или столиком из металла — не любой материал прилипнет на них без дополнительных ухищрений (и не любой потом отлипнет без нарушения геометрии модели). PLA-пластиком можно печатать на столе без подогрева, используя покрытие из синего скотча — особо прочного малярного скотча от 3M, который теперь предприимчивыми пользователями был переквалифицирован в «скотч для 3D-печати». Подавляющему же большинству термопластиков нужен как минимум подогрев стола, а иногда и дополнительные клеевые покрытия (лак, клей, пиво, сироп из ацетона и т.п. — протестированных пользователями вариантов существует масса). Поиск подходящего именно этому принтеру (и пластику) покрытия — путь экспериментов и ошибок. Придется испортить не одну модель, прежде чем найдется тот самый оптимальный вариант.

Но печатью первого слоя проблемы не ограничиваются. Нить из расплавленного пластика не может висеть в воздухе, соответственно, на сильно выступающих частях (например, деталях с обратным уклоном) необходимы поддержки, которые по окончании печати потребуется срезать, как-то обрабатывая место среза, чтобы не было острых краев. Надо отметить, что и самая обыкновенная вертикальная стенка после 3D-принтера не будет идеально гладкой (будут заметны как минимум границы слоев, а может и другие дефекты). Так что постобработка потребуется почти всем деталям, для которых важны качества поверхности.

Не все пластики хорошо поддаются постобработке. Тем, кто печатает много и разными материалами, дома придется завести целый набор растворителей, ручной инструмент и т.п. (как и тем, кто активно развлекается DIY). Кстати, при этом часть пластиков еще и токсична при печати — так что нужны закрытые корпуса, вытяжки и т.п.

Особенности расходников

Характеристики результата сильно зависят от расходных материалов

Проблемы с качеством могут определяться не только заводским браком, но и вполне «штатными» особенностями используемого материала: например, некоторые типы пластика гигроскопичны (впитывают воду из окружающей среды). Если не хранить такой пластик в плотно закрытых пакетах с силикагелем, пруток становится хрупким, может ломаться при подаче, издавать при печати странные звуки, плохо ложиться на модель и т.п.

В целом даже если качество материала на высоте (нет очевидных проблем), для печати определенным пластиком подходит не любая модель. Одни материалы хрупкие и не позволяют печатать тонкие стенки, другие — наоборот, хорошо расслаиваются в объеме.

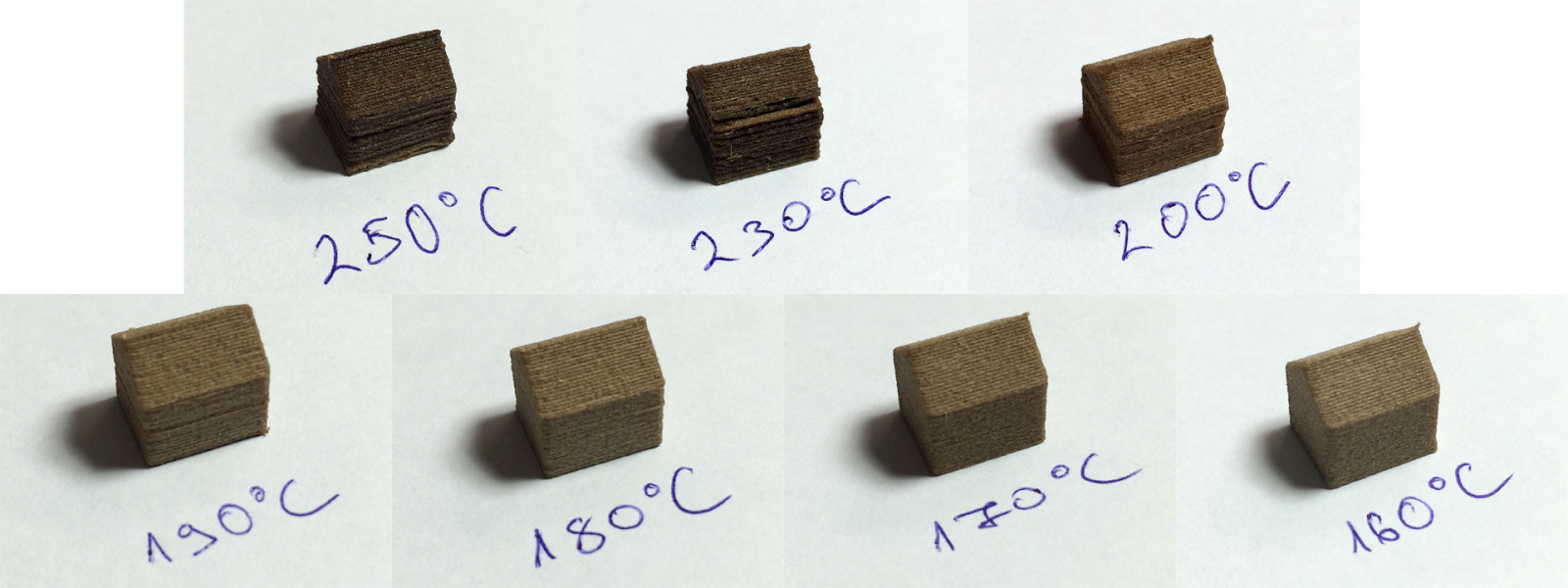

Каждый пластик имеет свою оптимальную температуру печати. При ее превышении ухудшается детализация и появляются поверхностные дефекты. В обратной ситуации плохо спекаются слои. Точно так же существуют оптимальные толщина слоя, параметры ретракта (обратного движения нити) и прочие подобные параметры.

Многие огрехи печати можно «скомпенсировать», уменьшив скорость. Но правильно говорят, что главная проблема — не напечатать объект, а сделать это за разумное время. Поэтому для объектов больше спичечного коробка придется разбираться с оптимальными настройками для каждого пластика.

Сложностей добавляет то, что детальные настройки не подскажут «коллеги» на форуме — оптимальные параметры во многом определяются самим принтером: насколько хорошо у него откалиброван сенсор температуры; используется ли удаленная подача нити и т.п. Плюс конечные цифры могут отличаться у одного и того же пластика разных производителей, а также у катушек разных цветов от одного производителя.

«Фокусы» принтера

Капризничать умеет и сам принтер. У каждой из существующих на рынке конструкций есть свои недостатки. Где-то моторы, которые должны быть идеально синхронизированы, работают немного не так; где-то — колеблется стол во время печати на высокой скорости; где-то слишком большой вклад дает вес печатающей головки. Точно так же есть и «больные места», которые вылезут вне зависимости от того, самосборный ли это принтер, китовый или купленный в виде «черного ящика от производителя». В первых двух случаях вероятность получить глюки несколько выше, но и фирменное происхождение не избавляет устройства от «типовых» болезней.

В среднестатистическом 3D-принтере довольно много движущихся частей, а механика имеет свой ресурс работы. В одних устройствах снашиваются пластиковые шестерни, в других постепенно перекусывается фитингом тефлоновая трубка и т.п. Рано или поздно такие небольшие огрехи начинают сказываться на результате печати. Увы, но универсального FAQ, помогающего по итоговому результату выловить проблему, нет. Тут как в старых автомобилях — надо искать коллег по несчастью, штудировать форумы и надеяться, что с этой проблемой уже кто-то сталкивался. Или — как вариант — выяснить, какой из узлов виноват в проблеме, и полностью его перетрясти. Но это уже в большей степени напоминает постройку собственного принтера с нуля.

Программные ошибки

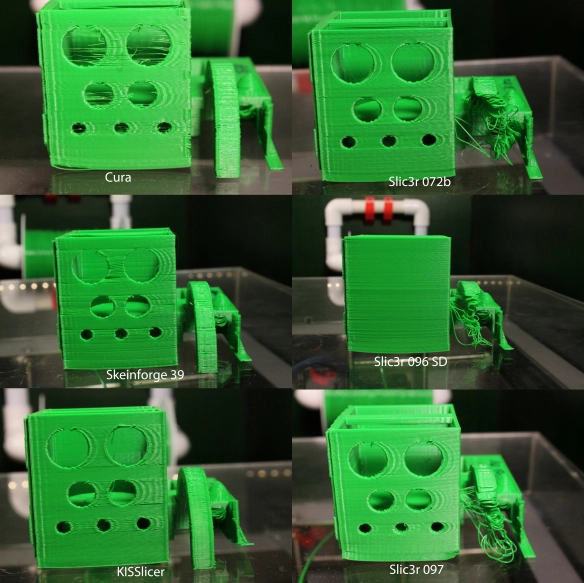

До того, как десятки метров прутка превратятся в жизнеспособный объект, модель должна пройти процедуру слайсинга — нарезки на слои с учетом технических характеристик принтера — размера сопла, толщины слоя и т.п. Слайсер может «наломать дров», если изначальная модель не замкнута (бывает так, что на простейшей модели получаются дыры — в самом прямом смысле). Для «лечения» моделей существуют онлайн сервисы и инструменты в специализированном ПО, но не всегда они справляются с поставленной задачей. При этом они и сами вполне могут «потерять» какие-то детали.

Откровенно говоря, слайсер может ошибиться, даже если модель совершенно нормальная, а виной тому — округление. Если шаг резьбы вала по какой-то оси не пропорционален толщине слоя, при слайсинге будет накапливаться погрешность округления, которая на модели проявляется в форме рифленой поверхности.

Если же говорить более глобально, основная проблема потребительской 3D-печати в существующем варианте — отсутствие обратной связи при выращивании модели: принтер просто не видит, что именно он печатает. Существуют датчики температуры, застревания нити и другие инструменты, но внешний вид модели не оценивается никак. Единственная обратная связь идет через пользователя, по-своему трактующего происходящее.

В итоге 3D-принтер сегодня — это не совсем бытовая техника. Его нельзя сравнить с обычным принтером и тем более какой-нибудь стиральной машиной. Представляете, если б для удачной стирки одежды вам необходимо было в ходе экспериментов подбирать частоту вращения барабана машины, меняя ее через прошивку? Да, для некоторых это действительно было интересно, но вряд ли для большинства.

3D-принтер ближе всего к электроинструменту. Это отличное средство создания объектов, но им надо уметь пользоваться. К сожалению, на данный момент эта мысль не совсем ясно читается в рекламе некоторых 3D-принтеров — в результате появляется вполне заметная доля разочаровавшихся покупателей, ожидавших чудес из научной фантастики, а получивших неиспользуемую подставку под барахло дома.

Будущее

На мой взгляд, в будущем у технологии 3D-печати все же есть шанс стать по-настоящему бытовой. Во-первых, FDM стремительно развивается: совершенствуются прошивки, добавляются новые датчики и т.п. Одновременно с этим в геометрической прогрессии растут объемы русскоязычной документации, вполне доступной для понимания неспециалистами.

Во-вторых, на потребительский рынок в прошлом-позапрошлом годах начали выходить принтеры, работающие по другой технологии — методу лазерного спекания (SLS), благо патентные ограничения на SLS закончились в 2014 году. Однако пока стоимость устройств превышает 5 тыс. долларов США. Так что пока, говоря о потребительской 3D-печати, мы все же подразумеваем FDM со всеми сопутствующими проблемами.

Комментарии (44)

Calvrack

09.08.2017 19:12+4О круто! Ребята из АКИТ взялись не только закрывать нам границы и aliexpress, но и рекламировать 3д печатать которой мы все выучились благодаря aliexpress. Такая-то двуличность и ирония.

Сам М.Видео продает одну оверпрайснутую модель. Ну, видимо именно ей и придется органичиваться скоро.

Fagot63

09.08.2017 21:38+3«Отмыванием кармы» занимается большинство рекламщиков на этом сайте. Особенно часты такие публикации, когда реклама очередного продукта «не зашла».

Zulus-Imba

09.08.2017 19:52+2Лучший 3д принтер, это токарный с фрезерным, вот где реально большие возможности для DIY. Домашняя (не профессиональная) пластико плавилка, в какой то момент просто выйдет из моды, не совершив заметного переворота в нашей жизни.

Garbus

09.08.2017 20:05+1Слишком много рекламы и пиара тоже порой вредны. То было 3D чуть ли не в каждой мылнице, сейчас печать. Еще чуствую скоро усиленно попрет VR.

А люди разочаровавшись потом долго не горят использовать что-то, даже там где это вполне подходит и оправдано.

Darth_Biomech

09.08.2017 21:05Что-то я сильно сомневаюсь что домашний фрезерный станок может поспорить с домашним 3д принтером по скорости, необходимости минимального мастерства, качеству, точности и итоговой сложности продукции. Не говоря о том что такую банальную ведь как «лабиринт в монолитном куске пластика» отфрезеровать невозможно чисто физически, а это просто самый очевидный пример который пришел мне в голову.

Londoner

10.08.2017 01:22Просто оставлю это здесь — https://www.youtube.com/watch?v=sGYcVKBmJ58

Эх, научились бы делать такие штуки опенсорсно…

arheops

10.08.2017 04:19+1Там же проблема не в закрытости технологии, а в нереальной сложности софта и очень дорогих движках и шарнирах, позволяющих такую точность получить.

Londoner

10.08.2017 09:42+1Не думаю, что софт сложнее яда Линукса.

DIHALT

10.08.2017 21:54Может и не сложней, но кто захочет пилить его забесплатно? Это не ОС которая нужна вообще всем, а очень нишевая вещь.

Calvrack

11.08.2017 15:58Более менее приличный CAM для CNC есть бесплатный — Fusion 360. К сожалению он не открытый и не под Linux. Но так-то это не самая большая проблема.

Darth_Biomech

10.08.2017 06:00А я ведь специально сказал "домашний фрезерный станок". Эта установка же явно промышленная, и я буду удивлен если её реально купить дешевле пары миллионов рублей. О том, что в квартиру она не влезет, я даже промолчу.

Darth_Biomech

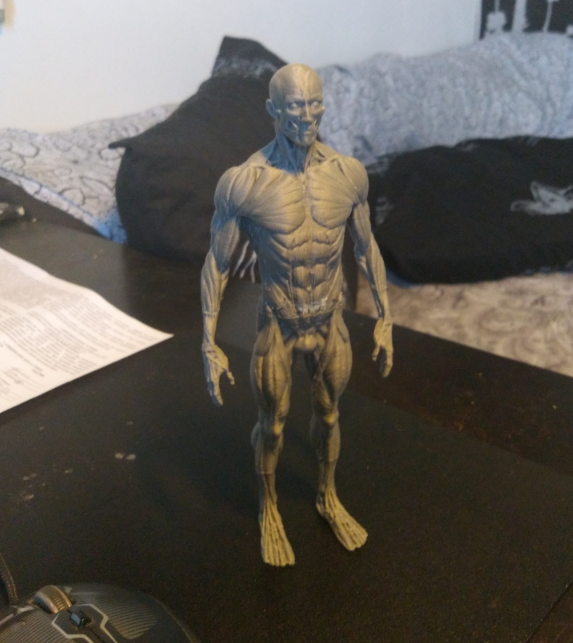

10.08.2017 10:17+1Хочется спросить у минусующих, во сколько они бы оценили затраты времени и сил на создание вот такой фигурки на домашнем токарном или фрезерном станке.

Вполне вроде бы бытовая причина — потребовался нормальный трехмерный референс по анатомии, который можно покрутить в руках и который не хочется покупать в магазине для художников за несколько тысяч рублей.Calvrack

10.08.2017 10:38Те кто Вас минусуют просто не понимают что такое фрезенрый станок… что там детальки надо закреплять, что если что-то идет не так — весь материал на помойку. Что чтобы нормально фрезеровать даже люминь нужна дура на 80кило. Что это шумит или требует водянки, сож, стружкоудаления итп.

DIHALT

10.08.2017 22:14Да вот не знаю. Есть и принтер и фрезер ЧПУ. В 99% деталь проще, быстрей изготовить на принтере. Собственно принтер у меня молотит постоянно, а фрезер обычно пылится.

yans

10.08.2017 04:09Как владелец относительно дорого ультмейкера скажу, в быту он реально используется раз в месяц для очень специфичных задач, но его результат реально может сэкономить десятки часов. За год работы он себя окупил процентов на 70 по заказам, но если считать по времени заказа вентиляционного переходника, насадки для пресса, фиксатора для лазерного целеуказателя в резак, готической розетки для ремонта маминого антикварного серванта, или персонализированного крепления для лазерной трубы…

Думаю удовольствием, которое получаешь от понимания того, что ты можешь починить ВСЕ, и возможности реализации за считанные часы того, что заняло бы шесть поездок и пять дней, 3D принтер компенсирует свою стоимость в первые же дни покупки.

Если вы хоть немного работаете руками с материалами — вы однозначно найдете хорошее применение 3D принтеру.

defecator

10.08.2017 09:37-2Если вы хорошо работаете руками с материалами, то 3D принтер вам не нужен

ariklus

10.08.2017 11:45+5Если вы хорошо работаете ркуами с материалами, то вам вообще никакие инстркументы не нужны!

I-denis

10.08.2017 13:20немного увлекаюсь моделизмом. замечаю что 3д принтер мне бы очень не помешал — например детали поворотки для антенны или крепление для экшен камеры — можно взять готовые чертежи и распечатать а не кроить и клеить три вечера материал. мое ощущение — его наличие экономило бы мое время на более интересные вещи, быстрее и более комфортно разрабатывать прототип. по этому сейчас нахожусь в стадии медленного выбора девайса. к сожалению объем информации таков что начав читать форумы закапываешься в деталях, нюансах и тд, а учитывая отсутствие опыта общения с этими конструкциями, сложно ранжировать критерии кроме цены — я выбираю из бюджета до 50тр с оптимумом в 25тр

DIHALT

10.08.2017 21:58+1Какой нибудь Annet прекрасно вписывается в ваш бюджет и впринципе работает из коробки даже без допилок. Знаю немало людей которые ни в зуб ногой в печати, но просто руки не из жопы купили -собрали и сразу начали печатать годноту. Шлифуя только тонкости технологии.

Сам же печатаю на Cheap3d V300 за полтора года ни единого нарекания. Вообще. С новым типом пластика придется повозиться, пока не поймешь на что его клеить к столу (обычно пара пробных попыток и чтение форумов), а потом, когда профиль готов — слайс и печать уже спинным мозгом.

bazis13

14.08.2017 23:58Смотрите в сторону кубических принтеров от умельцев в России. Китайцы и местные барыги идут лесом. Китайцы — потому что делают хлипкий корпус ради экономии на доставке, а барыги потому что зажрались. Как владелец трёх принтеров советую посмотреть zav, fastmaker, 3dsprinter, ulti. Все в 50 укладывается.

RubyFOX

10.08.2017 09:38Как владелец копии ультимейкера, купленного на Таобао. Скажу что в быту он так же используется редко, раз в месяц или реже, А вот на заказах он себя окупил в течении пары месяцев. Работал 24/7 на «крупных печатях» и все с ним в порядке. Это к вопросу цены оригиналов. Минус, возможно, был один. Поставлялся он в виде деталей и собрать его нужно было самому.

Slavik_Kenny

10.08.2017 14:03Минус, возможно, был один. Поставлялся он в виде деталей и собрать его нужно было самому.

А как по мне это не минус — во время сборки можно хорошо изучить механику принтера, и если нужна будет разборка, ремонт и т.д. — то уже знаешь как все собрано, какие детали как установлены и т.д.

PKav

10.08.2017 14:37О. А вам валы прямые пришли? Мне вот прислали кривые все, даже 12мм. Потом торгаш сказал, что вышлет импортные из США, и приехали снова кривые, хотя и получше. Пришлось заказывать SKF у нашего дистрибьютора.

RubyFOX

10.08.2017 10:46

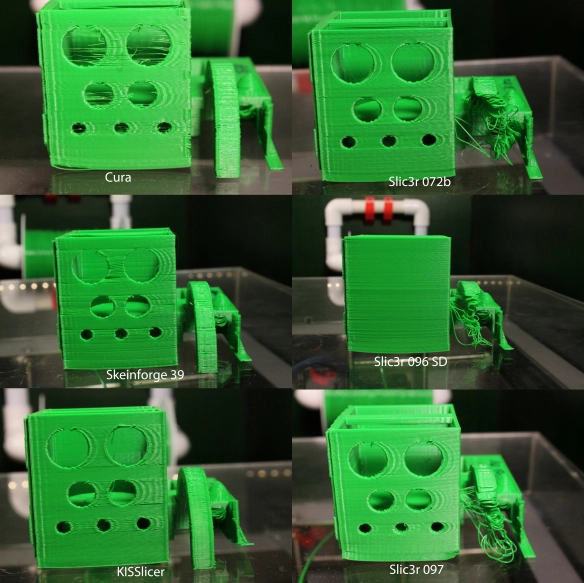

Позвольте прокомментировать эту картинку. На самом деле, проблема программы нарезки моделей для печати не такая уж большая. Обновленные версии программ-слайсеров все более менее печатают отлично, вопросы только в точной настройке и при должном опыте можно на любой программе получить отличные результаты.

Чот касаемо картинки в примере статьи, то на трех правых видно, что деталь деформирована в результате деламинации (отлипания от стола) Это произошло либо по причине недостаточного нагрева платфармы либо из-за того что печать была произведена после трех предыдущих и покрытие стола деградировало, его нужно было просто обновить. именно поэтому не пропечаталась дуга, так как первые слои сорвало и дальше пластик наносился на воздух… В целом же по всем картинкам видно, что у самого принтера есть проблемы с механикой. Это звон с правой стороны от границ печати, такое происходить когда голова резко меняет направление, избавиться от такого дефекта можно за счет уменьшения ускорений в прошивке а так же используя более качественные ремни с кевларовыми нитями и подшипниками без люфтов.

CreFroD

10.08.2017 13:14-1Почему никто не говорит о проблеме токсичных выделений при печати ABS в квартире, без вытяжки или фильтра?

Slavik_Kenny

10.08.2017 13:59Однако пока стоимость устройств превышает 5 тыс. долларов США.

Даладно, серьезно? Гуглом не пробовали поискать?

Давно уже есть модели со стоимостью меньше 1 тыс.долларов.

ИМХО в статье не хватает еще одного важного момента — необходимо иметь хотя бы поверхностные знания в 3д моделировании. Скачать модель для печати любой сможет, а вот даже просто отмасштабировать может быть не достаточно (толщина стенок просядет например).

полно знакомых которые после покупки принтера не знали что с ним делать, т.к. модель нужную найти не удается, а замоделить самому не умеют.

fzn7

10.08.2017 20:58Меньше 1000$? Ссылку в студию

Slavik_Kenny

10.08.2017 22:35Просто погугли wanhao duplicator 7.

Менее 35 000 рублей, и в нескольких российских магазинах есть в продаже, не говоря про али даже.

Slavik_Kenny

10.08.2017 22:42Вот ссылки на магазины с первой страницы результатов запроса

https://cvetmir3d.ru/3d-printery/wanhao/3d-printer-wanhao-duplicator-7/

http://top3dshop.ru/kupit-3d-printer/3d-printer-duplicator-7.html

На али он менее 25 даже, так что сумма в 5000$ слишком преувеличена.

Alexey2005

10.08.2017 22:44Только вот судя по нагугленным отзывам и статьям, проблем с этими WD7 не меньше, а часто даже и больше, чем с традиционными FDM. Начиная с того, что они совершенно не автономны — вам потребуется компьютер с HDMI, к которому WD7 будет подключаться в качестве второго монитора, и случайное включение скринсейвера убьёт модель. А уж воняет их фирменный фотополимер так, что только ярый фанат 3D-печати сможет держать такое у себя в квартире: после нескольких часов печати даже в горле першить начинает, такой от него выхлоп.

Slavik_Kenny

11.08.2017 07:57Любой DLP принтер так подключается и их софт не дает вкючаться скрисейверам во время печати, но мышкой да, можно залезть на «второй монитор».

Фотополимеров много разных, его родной не нюхал, но полимеры soidwoks и makerjuse с которыми работал не пахнут, можно использовать их.

И проблем с ними на порядок меньше — всего одна ось, ненадо ничего калибровать, натягивать ремни, подбирать температуры и скорости, бороться за адгезию, подогревать столы и т.д. Даже постобработка модели гораздо проще.

fzn7

10.08.2017 23:16Как я понял 5 килобаксов было сказано про SLS, и они так и стоят

Slavik_Kenny

11.08.2017 08:01Ну лазерное спекание это совсем не для домашнего применения технология, их вообще сравнивать некоректно. Не знаю как там с патентами, но в 2014 закончился патент на SLA технологию, по которой DLP принтеры и работают, они как раз и составляют конкуренцию FDM, может просто опечатка в статье?

Alexey2005

10.08.2017 22:23Тем, кто печатает много и разными материалами, дома придется завести целый набор растворителей

Достаточно и одного дихлорметана. Он растворяет всё, что вообще возможно растворить в домашних условиях.

Hellsy22

Добавлю несколько проблем печати.

1. «Сопли». Даже при остановке подачи нить продолжает некоторое время поступать и на углах при перемещении печатающей головки к другой точке образуются наплывы или застывшие в воздухе обрывки. Традиционное решение — обратная экструзия, перемещения головки от точки к точки с изменением Z и снижение температуры. Параметры эти придется подбирать в зависимости от материала, температуры и принтера.

2. Склеивание слоев. Связь между слоями гораздо слабее, чем поперек. С этим можно ограниченно бороться увеличивая температуру пластика, но… см. п. 1.

3. Деформация. Настоящий бич больших моделей. Несмотря на нагретый стол и прогретый объем — пластик все равно выгибается, его «ведет», часть слоев получается менее плотной, а часть — напротив, более «жирной» и с наплывами.

4. Засорение головки. Событие до отвращения регулярное и по закону подлости возникающее ближе к концу печати модели, на которую уже потрачено часов 10. Большая часть принтеров не поддерживает ни возможность возобновить печать (что чаще всего все равно не помогает), ни даже просто удобное обслуживание засорившейся головки.

5. Бессмысленность. Из-за огромного количества проблем принтер оказывается слишком сложным и слишком капризным инструментом. Это даже не электроинструмент, который нынче прост в использовании и эффективен, это что-то из области редкоиспользуемых лабораторных установок.

Собственно, поэтому у меня надежда на стереолитографию. Там пока все еще не очень гуманные цены (в пересчете на разовое использование принтера в месяц), и не слишком широкий выбор полимеров, но зато они изначально лишена недостатков FDM.

lonelymyp

В стереолитографии тоже есть проблемы с деформацией больших моделей.

Если сопло засоряется регулярно, то мне кажется что-то не так с принтером.

Распечатав с десяток килограмм разных пластиков от разных фирм, лишь пару раз чистил сопло проволочкой.

Может за засорение сопла ошибочно принимается образование пробки в хотенде? косвенно на это указывает факт что сбой происходит в конце длительной печати.

DIHALT

1. Ретракт и Директ экструдер нивелируют эту проблему.

2. Есть пластики с очень хорошим спеканием слоёв. Вроде petg. Она почти как литая.

4. Что-то вы делаете не так. Из всех знакомых владельцев и из своего опыта с этой проблемой сталкиваются единицы. Чем там засоряться то? На нить поставьте чистилку из поролона и ок. ПЛА бывает затстревает, но это от хренового охлаждения барьера. С этой бедой сталкиваются или самодельщики или владельцы совсем уж кривых клонов е3д экструдера.

Alexey2005

У меня например очень любит застревать SBS от FDPlast. Причём застревания происходят как раз на ретракте — уменьшив ретракт даже на 0.2 мм, я существенно снижаю вероятность застревания. Впрочем, нуля она достигает только если ретракт отключить совсем, но тогда принтер сильно «сопливит».

Что интересно, SBS от других производителей так себя не ведёт, так что тут какие-то индивидуальные особенности пластика.

DIHALT

Это похоже просто термопробка, как с PLA. Ретрактом закидывает тепло за барьер и в конечном итоге там все течет и встает, т.к. у жидкой фракции трение выше. Тефлоновая трубка стоит? Может стоит усилить охлаждение барьера и улучшить теплоизоляцию?

Alexey2005

Да, трубка тефлоновая. Вполне возможно, что это действительно термопробка.

Была идея поставить полностью металлический хотэнд, но почитал форумы и отказался от этой идеи — с ним тоже проблем хватает, а все модели после его установки придётся слайсить заново, подбирая параметры под изменившиеся условия.

DIHALT

Можно поставить кулер помощней на барьер и это решает проблему. А еще немного машинного масла на филамент. Пара капель на ватку которая пыль собирает с нити и этого достаточно. На слипание слоев не влияет.