Ученые из Центра композиционных материалов НИТУ «МИСиС» под руководством профессора Сергея Калошкина предложили неконтактный метод контроля внутренних напряжений в полимерных композитах. При помощи нового метода намного проще и дешевле оценивать состояние напряженное состояние и степень внутренних повреждений в процессе эксплуатации конструкций из композиционных материалов, таких как детали авиационной техники, сосуды высокого давления, корабельные корпуса.

Почему проблема оценки критически важна, рассказывает один из авторов работы, старший научный сотрудник Центра композиционных материалов НИТУ «МИСиС» к.т.н. Андрей Степашкин: «Есть композиционные материалы, где внутреннее напряжение после изготовления достигают 95% от предела прочности. То есть, ему ещё чуть-чуть добавить напряжения – и он треснет. Например, ряд созданных для многоразового космического корабля «Буран» композиционных материалов, обладая прекрасной термостойкостью и термопрочностью, из-за особенностей технологии их изготовления обладали высоким уровнем внутренних напряжений. Это стало огромной проблемой: чтобы получить одно изделие из материала «Гравимол» (который использовался для черной обшивки корабля), при изготовлении в брак уходило пятьдесят».

В углепластиках, стеклопластиках, гибридных композиционных материалах после изготовления нет такого уровня внутренних напряжений. Зато они возникают и накапливаются под действием эксплуатационных нагрузок, внешней среды и погодных факторов, что может приводить к появлению повреждений в материале и снижению его несущей способности. Такие изменения влияют на безопасность эксплуатации, и их необходимо своевременно выявлять.

Методы контроля напряжений в композитных конструкциях существуют, однако часто неудобны, а иногда вовсе неприменимы из-за точности прогноза. Например, неконтактные методы (ультразвуковая, акустическая дефектоскопия, шерография) позволяют выявлять только уже появившиеся дефекты и не дают информации ни о действующих в материале напряжениях, ни об их распределении по телу конструкции. А принятые методы оценки напряженного состояния в конструкции являются контактными и требуют подключения к материалу при помощи наклейки различных пленочных датчиков — рассказывает Андрей Степашкин.—Так что стадия «до появления дефекта» бесконтактными методами практически не охвачена. Поэтому мы такой метод разрабатываем».

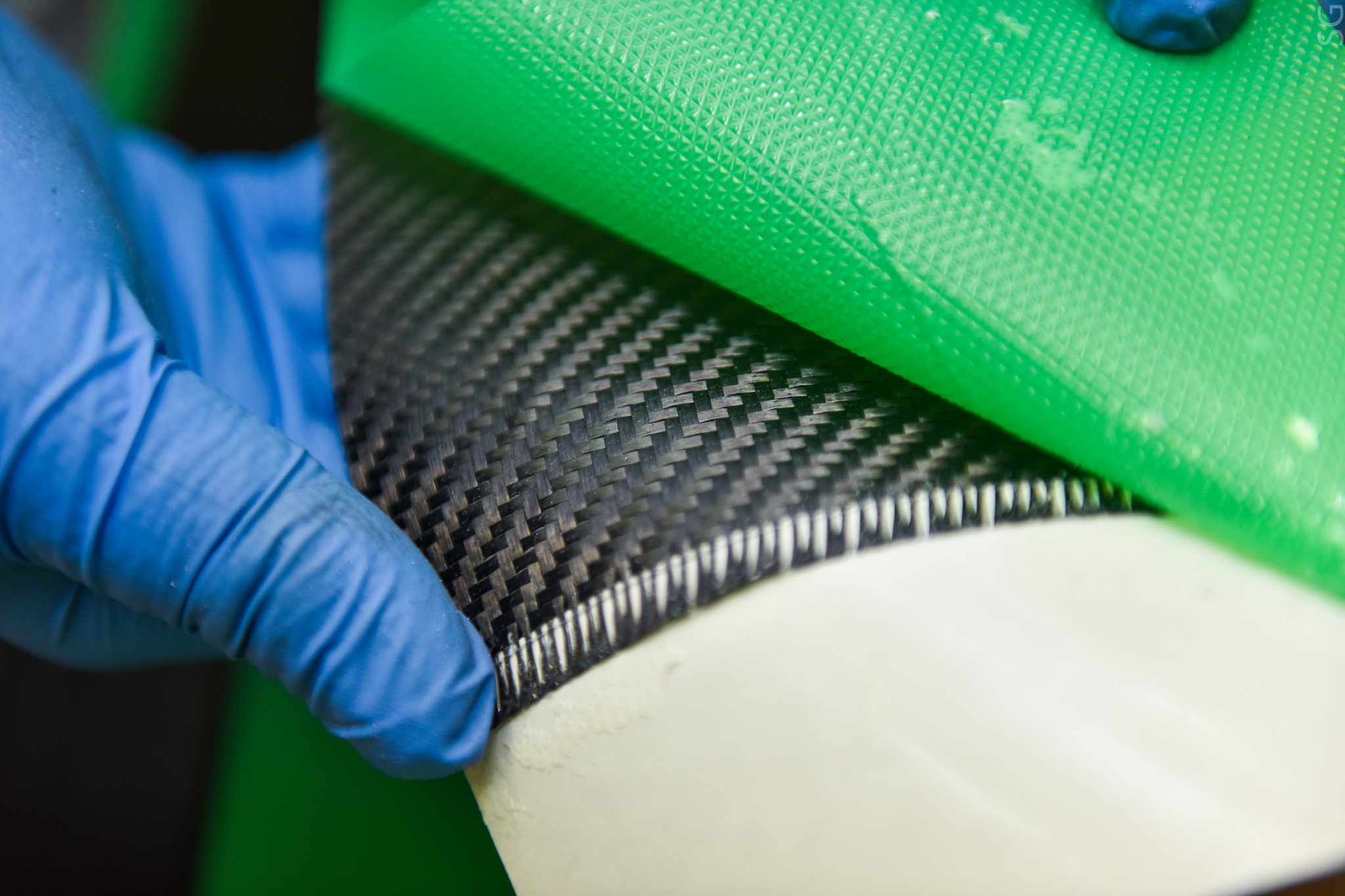

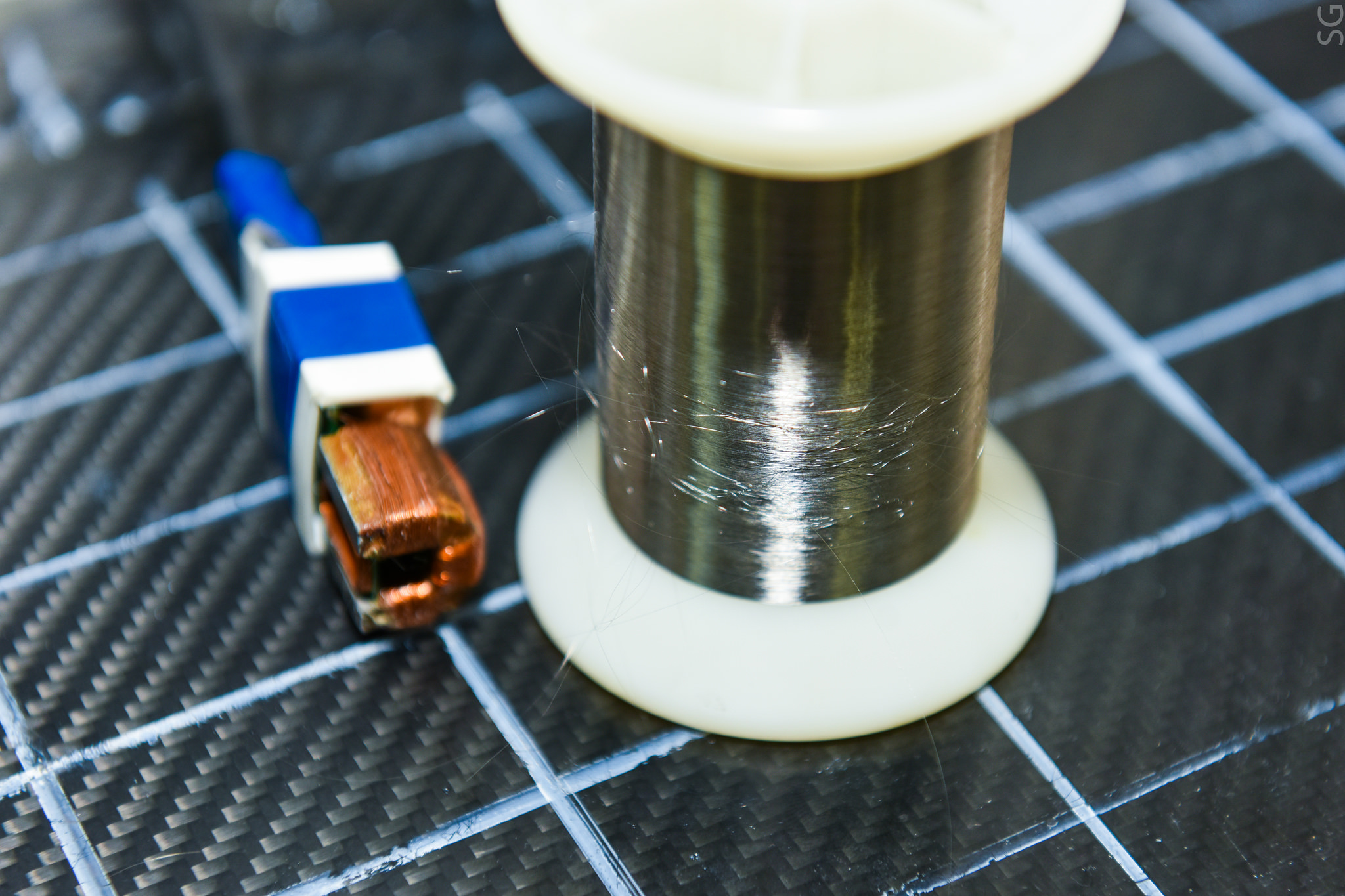

Идея, которая заложена в работе, заключается в использовании для оценки напряженного состояния в композиционном материале аморфных магнитомягких микропроводов диаметром 10 – 60 мкм. Провода на стадии изготовления закладываются между слоями углепластика, образуя чувствительную к напряжениям сетку.

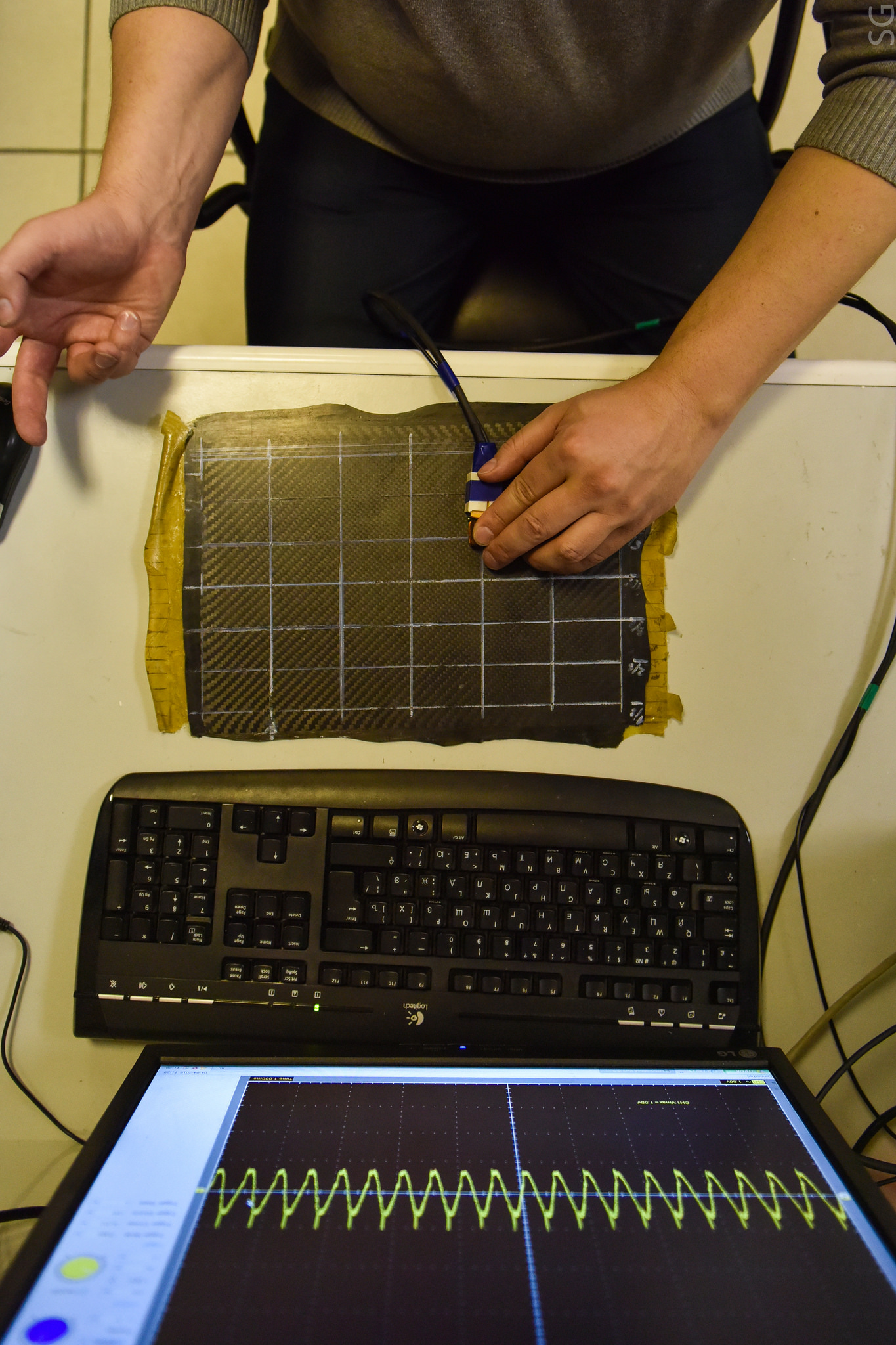

Напряженное состояние в материале, окружающем микропровод, оказывает влияние на то, как вещество в проводе реагирует на внешнее магнитное поле. Соответственно, эти измерения можно проводить бесконтактно, не требуется подключения чувствительному элементу, не требуется его наклейка, так как он заложен внутрь материала на необходимую глубину еще на стадии изготовления. Важно также то, что можно пользоваться всего одним датчиком в отличие от некоторых применяемых методов дефектоскопии, для проведения которых необходимо выставить аппаратуру по обе стороны изучаемой детали. По сути, данная технология существенно упрощает, ускоряет и удешевляет процесс оценки состояния композита, позволяя не только фиксировать, но и предсказывать появление дефектов бесконтактным способом.

На данный момент исследователи отработали способ внедрения магнитомягких проводов в композитный материал, убедились, что свойства композиционного материала от этого не ухудшаются, а также отработали различные режимы измерения.

Методику ученых уже на данной стадии оценили по достоинству несколько представителей космической и авиационной отрасли, а также разработчики композитных материалов. По словам Андрея Степашкина, теперь исследователям предстоит «выйти из лаборатории»: на основе лабораторного прибора разработать «полевой» прототип датчика и измерительной системы.

«Мы сделали только первый шаг большого пути, — подчеркнул ученый. — Но уже видим конкретное практической применение нашей разработки. К тому же, у неё есть и дополнительные возможности: внедряемая в материал сетка из микропроводов может обеспечивать дополнительно сток статического заряда, возникающего в конструкциях из стеклопластиков. Наши провода вполне могут заменить металлические сетки, которые вставляются в эти материалы сейчас».

Работа исследователей опубликована в Journal of Alloys and Compounds.

Автор фото: Сергей Гнусков

Комментарии (9)

Happy_Forever

18.04.2018 19:07Чем данный метод лучше шерографии? Пока что очевидны только минусы — низкая скорость выявления дефектов и стоимость (необходимо закладывать сетку из аморфных сплавов и потом сканировать датчиком поверхность).

ivashkos Автор

18.04.2018 20:21Цитирую ответ Андрея:

«По шерографии:

Метод показывает не уже появившиеся в материале повреждения, а изменения напряженного состояния в процессе эксплуатации. Это позволяет прогнозировать появление дефектов и локализовать область их появления заранее. Шерография или лазерно-акустическая дефектоскопия позволяет работать с уже существующими дефектами.»

Happy_Forever

18.04.2018 23:34Спасибо за ответ!

Но тогда, получается, что чтобы провести диагностику (точнее — измерение напряжённого состояния), необходимо использовать соответствующее оборудование, причём, если это самолёт, то уже в ангаре, а не в полёте — напряжённые состояния будут отсутствовать в силу отсутствия воздействия соответствующих воздействий (например — напряжений в материале композитных элементов крыльев самолёта под действием подъёмной силы, реакции со стороны корпуса, лобового сопротивления и т.д.). Этот момент возникает в связи с тем, что приходится использовать своего рода дефектоскоп, т.е. это не технология измерений напряжений в реальном времени прямо в полёте, что сильно сужает спектр применения данной технологии (предполагаю, что интересно было бы анализировать напряжения в материале новых опытных изделий и их соответствие расчётам, но не серийных образцов).

Поправьте, если я чего-то не понял и где-то ошибаюсь, т.к. тема эта мне очень интересна.

ivashkos Автор

19.04.2018 09:46Такая диагностика и проходит в ангаре. Причем, насколько я знаю, ряд методик подразумевает чуть ли не разборку корпуса. Особенно тех, что требуют установки приборов с двух сторон от детали. А здесь просто провёл датчиком — и всё. На самом деле, контролировать внутреннее напряжение до того, как появилась трещина, а не разбираться в причинах того, почему оно треснуло или вообще отвалилось — это круто.

ivashkos Автор

19.04.2018 10:23Ну, кстати, можете обсудить это с разработчиками напрямую. Если пришлёте контакты в личку, я им переправлю.

Marsikus

Влияет ли сетка из микропроводов на радиолокационную заметность материалов?

ivashkos Автор

Спрошу

ivashkos Автор

Цитирую ответ Андрея:

«По радиолокационной заметности — с учетом малого количества закладываемого микропровода существенного роста можно не ожидать.»