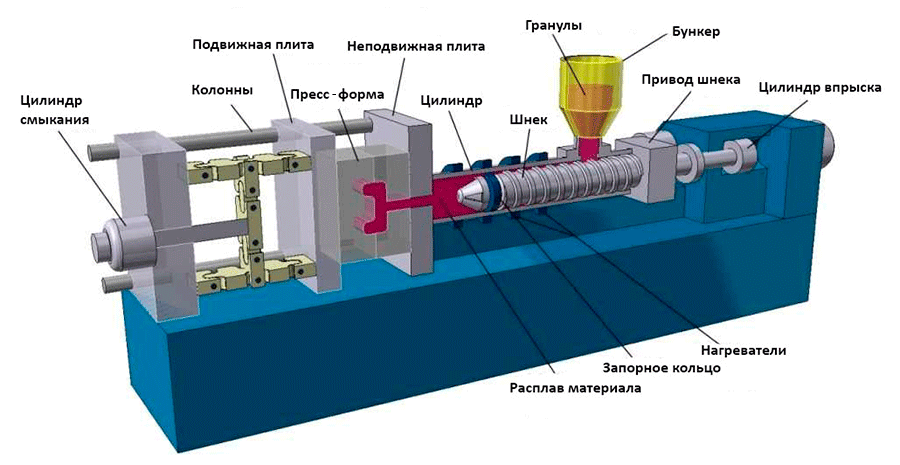

Машина для литья под давлением (иллюстрация компании Rutland Plastics)

При разработке серийного продукта для рынка электроники вам понадобится корпус. И, скорее всего, он будет сделан из пластика. Для макетирования пластиковых деталей и создания прототипа корпуса используется 3D-печать, а для серийного производства — литье под давлением.

Технология литья под давлением — один из важнейших пунктов на пути продукта на рынок электроники. Поэтому независимо от наличия технического образования, вам стоит разобраться в сути этого процесса хотя бы на базовом уровне.

Все знают, что при разработке нового устройства самая затратная задача — это проектирование электроники, но не все понимают, что при постановке на производство большую часть бюджета на себя перетянет пластиковый корпус.

Это связано прежде всего с высокой стоимостью оснастки или так называемых пресс-форм. На практике стоимость форм для отливки корпуса становится одной из главных статей затрат при выводе нового продукта на рынок.

Основы литья под давлением

Литье под давлением — это относительно старая технология, она используется с конца 1800-х годов. В инжекторно-литьевых машинах установлен огромный винт (шнек), который направляет расплавленный пластик в пресс-форму под высоким давлением. Этот метод винтовой передачи был изобретен в 1946 году, и используется до сих пор.

Машины для литья под давлением — это, конечно, не то же самое, что современные высокотехнологичные аппараты для 3D-печати. В них нет ничего инновационного, но использование литья под давлением — это обязательное условие для создания большинства новых «железячных» продуктов.

Литьевая пресс-форма состоит из двух половинок (матрицы и пуансона), которые при смыкании образуют полость в форме нужной детали. В нее под высоким давлением заливают горячий жидкий пластик.

Высокое давление необходимо для того, чтобы пластик в вязкотекучем состоянии заполнил каждый уголок в полости пресс-формы.

Когда пластик остывает, две половинки пресс-формы раздвигаются, и из них извлекают готовую деталь корпуса.

Разработка дизайна и конструкции корпуса для серийного производства — это довольно сложная задача, а стоимость самих пресс-форм исчисляется десятками тысяч долларов. При этом литье под давлением остается одной из самых востребованных технологий, потому что только оно позволяет производить миллионы идентичных деталей по невероятно низкой цене за штуку.

Стоимость пресс-форм

Оснастка стоит дорого. А для производства большинства устройств требуется несколько пресс-форм, поэтому общая стоимость может оказаться весьма значительной. И чем больше деталей требуется произвести с помощью конкретной формы, тем дороже она будет стоить.

Это связано с тем, что «долгоживущая» пресс-форма должна работать в невероятно жестких условиях. Раз за разом она подвергается воздействию высоких температур и давления.

Эти две разрушительные силы работают на износ пресс-формы, пока в какой-то момент не появляются первые дефекты отливки.

Для создания стойких литьевых форм используются твердые металлы. Твердость металла зависит от того, сколько отливок нужно изготовить с использованием данной конкретной формы. Оснастку для изготовления 10 тыс. деталей, можно произвести ??из более мягкого металла, по сравнению с той, что рассчитана на 1 млн деталей.

Например, для производства малых серий (до 10 тыс. шт.) широко используется алюминий. Для более крупных объемов производства переключаются на более твердый металл, например, сталь.

Однако чем тверже металл, тем сложнее сделать саму пресс-форму, и тем выше ее стоимость. Кроме того, для получения стальной оснастки потребуется намного больше времени. Это связано с тем, что литьевые формы создаются путем фрезерования, т.е. для твердой пресс-формы потребуется еще более твердый фрезерный инструмент.

Если компания или стартап без внешнего финансирования реализует проект с небольшим бюджетом, ей стоит попробовать найти производителя, который согласится амортизировать затраты на изготовление пресс-форм.

Например, если пресс-формы стоят 25.000 долларов, можно предложить заводу-изготовителю рассчитаться по следующей схеме: вы платите по доллару за каждую произведенную единицу из первых 25.000 изделий.

Конечно, такая схема сокращает прибыль на единицу продукции, но все же это весьма разумный метод финансирования, особенно по сравнению с банковским кредитом.

Дизайн для производства (Design for manufcturing, DFM)

Высокая стоимость пресс-форм — это лишь один из недостатков литья под давлением. Второй недостаток — это сложности и ограничения на этапе разработки дизайна и конструкции пластиковых деталей.

Получив идеальный рабочий прототип, изготовленный на 3D-принтере, приходится уделить значительно больше времени и средств, чтобы адаптировать его для литья под давлением.

Ограничения серийного производства стоит учитывать уже на первых этапах разработки. Одни требования к форме отливок, такие как литейные уклоны, можно отложить по крайней мере до создания второго прототипа.

Другие требования, такие как равномерная толщина стенок и поднутрения, нужно реализовать с самого начала.

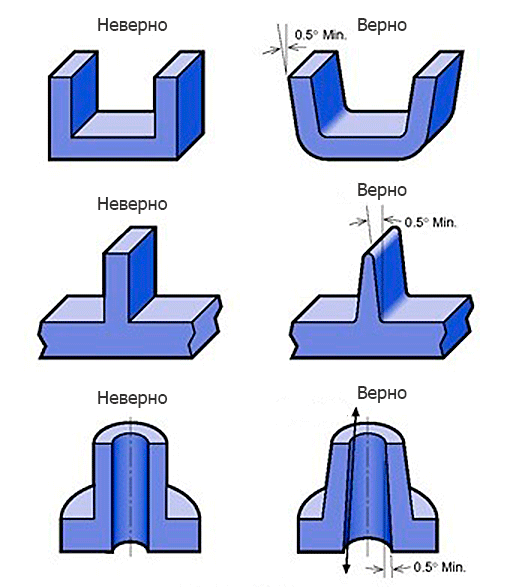

Литьевой уклон

Главная задача в работе с деталями, изготовленными за счет литья под давлением — правильно изъять их из формы. Как только пластик остынет, две половинки формы открываются, и мы получаем новую отлитую пластиковую деталь.

Любой 3D-дизайн для литья под давлением должен включать литьевой или технологический уклон для заполнения пресс-формы и беспрепятственного извлечения готового изделия. Литьевой уклон — это по сути небольшой угол наклона, который добавляется к любым вертикальным поверхностям, совпадающих с направлением извлечения изделия из пресс-формы. В большинстве случаев достаточно 1–2 градусов.

Примеры верной реализации поднутрения. Изображение предоставлено ICO Mold.

Некоторые эксперты считают, что поднутрения нужно реализовать в 3D-модели с самого начала.

И хотя учет поднутрений на раннем этапе разработки важен, он создает ненужные осложнения при создании первых прототипов. Поэтому лучше добавлять их в проект, когда вы будете полностью уверены в своем прототипе. Т.е. в большинстве случаев поднутрения стоит добавлять после первой или второй версии прототипа.

Выталкивающие штифты

Выталкивающие штифты или толкатели используются для удаления пластиковых деталей из пресс-формы. Как следует из названия, это небольшие цилиндрические штифты, которые выталкивают деталь из формы.

У толкателей нет стандартного положения, поэтому придется продумать, где они будут располагаться. В идеале они должны располагаться в самой прочной части отливки, чтобы предотвратить ее деформацию при извлечении из пресс-формы.

Стоит учитывать, что выталкивающие штифты, как правило, оставляют небольшие отметки на изделии. Если вы внимательно посмотрите на большинство пластиковых деталей, то сможете увидеть эти крошечные круглые метки, которые появляются в процессе выталкивания отлитой формы.

Это стоит учитывать при разработке продукта. Постарайтесь сделать так, чтобы толкатели соприкасались с отливкой в местах, которые не критичны для внешнего вида продукта. Можно даже попытаться скрыть метки толкателя под этикеткой или логотипом.

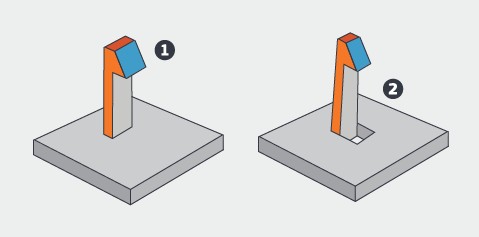

Двойной ход толкания

Некоторые пластиковые детали невозможно извлечь из простой двухкомпонентной формы в один прием, в таких случаях используют наклонные толкатели и механизм двойного выталкивания.

Наклонный толкатель — это составная часть пресс-формы, которая вставляется до начала отливки, а затем извлекается до раскрытия основных частей формы. Наклонный толкатель двигается перпендикулярно к направлению движения двух полуформ.

Стоит приложить все усилия, чтобы не использовать механизм двойного выталкивания, поскольку он значительно увеличивает сложность и стоимость пресс-формы.

Один из основных приемов, который позволяет отказаться от двойного выталкивания — отказ от использования поднутрений. Поднутрение — это выступ или углубление на поверхности отливки, препятствует выталкиванию изделия из пресс-формы за один ход толкания.

Ситуацию с поднутрениями зачастую можно исправить так: добавляем паз (прорезь) под выступом и используем единичное выталкивание вместо двойного.

В конструкции 1 из-за поднутрения потребуется двойной ход толкания. Паз в конструкции 2 позволяет отказаться от двойного выталкивания и снять деталь с пресс-формы за один ход. Изображение предоставлено Proto Labs.

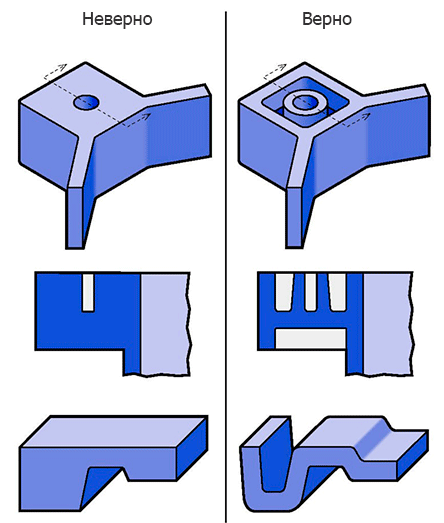

Равномерная толщина стенки

Одна из важных особенностей литья под давлением, которая оказывает огромное влияние на дизайн устройства — это требование к равномерной толщине стенок отливки. Оно связано с тем, что залитый в форму пластик должен остывать с одинаковой скоростью по всей поверхности детали. При неравномерном охлаждении деталь может деформироваться.

Поэтому при разработке корпуса для литья под давлением вместо более толстых секций используются ребра. Корректное проектирование детали с равномерной толщиной стенок определенно требует опыта.

Использование двойного хода толкания и неравномерной толщины стенок отливки — это две самые распространенные ошибки 3D-дизайнеров, которые не знакомы с техническими ограничениями литья под давлением.

Стоит удостовериться в том, что 3D-моделирование вашего устройства выполняет специалист, который знаком с этой технологией.

Примеры конструкций с одинаковой толщиной стенки. Изображение предоставлено ICO Mold.

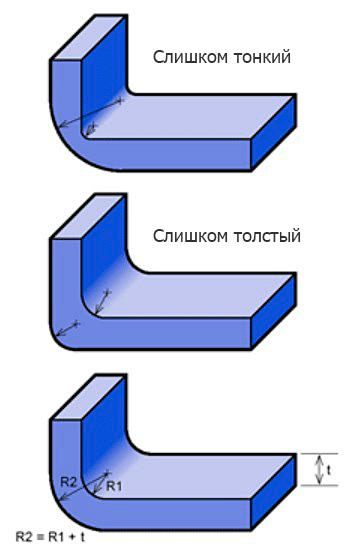

Радиус / закругление углов

Идеальные углы и края деталей непрактичны для литья под давлением. Расплавленный полимер не сможет равномерно и полностью заполнить всю форму с острыми краями даже в условиях высокого давления. По крайней мере, не стоит на это надеяться при больших объемах производства.

Пример правильной конструкции угла. Изображение предоставлено ICO Mold.

Все края и углы должны быть закруглены или скошены, чтобы полимер заполнил их равномерно и полностью.

Холодные каналы против горячих каналов

Холодноканальная / горячеканальная подача пластика — это варианты литниковой системы, которая направляет расплавленный полимер в полости пресс-формы.

Широкий литниковый канал позволяет полимеру свободно течь при более низких давлениях. Однако широкие каналы требуют больше времени на охлаждение пластика и создают больше отходов производства, оба эти параметра влияют на себестоимость детали.

С другой стороны, узкий литниковый канал сокращает время охлаждения и уменьшает перерасход материала, и, в конечном счете, минимизируют стоимость отливки. Однако у него есть недостаток: для узкого канала требуется более высокое давление, чтобы протолкнуть расплавленный полимер в форму.

Существует решение, которое позволяет использовать узкие каналы при невысоком давлении — горячеканальная литниковая система.

Прямо в пресс-форму вдоль каналов устанавливают нагревательные элементы, которые поддерживают полимер в более жидком состоянии, благодаря им пластик заполняет пресс-форму при более низком давлении.

К сожалению, за все приходится платить, и у горячих каналов тоже есть свои недостатки: дополнительная сложность при изготовлении оснастки, которая всегда выливается в дополнительные затраты.

В большинстве случаев, по крайней мере, изначально, лучше использовать каналы без нагревательных элементов, т.е. холодноканальную литниковую систему. Всегда стоит начинать с самого простого и недорогого решения.

Линия разъема формы

Если вы внимательно рассмотрите любую пластиковую деталь, то увидите так называемую линию разъема. Она будет расположена в месте соединения двух частей пресс-формы.

Это место сопряжения двух полуформ никогда не бывает идеальным, по контуру всегда вытекает немного полимера. По мере старения и износа пресс-формы эта утечка становится все более заметной.

Очень важно выбрать оптимальное место для линии разъема. В идеале она должна размещаться на невидимой части устройства.

Одноместная и многоместная пресс-формы

На определенном этапе производства появляется возможность сокращения времени отливки за счет многоместных пресс-форм (их еще называют многогнездными). Они используются для увеличения скорости производства и снижения себестоимости заготовок.

Многоместные пресс-формы, как понятно из названия, позволяют создавать несколько копий одной детали за счет одной заливки полимера. Только не стоит использовать эти формы на старте, пока процесс не отлажен и еще не созданы идеальные отливки из одноместных форм. Целесообразно выпустить как минимум несколько тысяч единиц изделий до перехода на многоместные формы.

Как правило, предприниматели с ограниченным бюджетом по-максимуму используют свои одноместные формы, если только сам производитель не финансирует изготовление их пресс-форм.

Семейные пресс-формы

В большинстве случаев для каждой отдельной пластиковой детали в составе устройства используется отдельная форма. Для корпуса понадобится как минимум две части: верхняя и нижняя.

Но для большинства продуктов потребуется больше двух деталей из пластика. Пресс-формы очень дороги, а покупка нескольких пресс-форм сразу — это серьезное финансовое препятствие, поэтому нужно стремиться к минимальному количеству пластиковых деталей.

Альтернативный вариант минимизации необходимых пресс-форм — использование специального типа многоместных пресс-форм, так называемых семейных. Семейная пресс-форма позволяет объединить несколько различных деталей в одной отливке.

В то время как типичная многоместная (многознездовая) форма создает несколько копий одной и той же детали, семейная форма создает разные детали.

Звучит хорошо, правда? К сожалению, не всё так просто, за всё приходится платить. Основная проблема с семейными формами заключается в том, что каждая деталь в них должна быть примерно одинакового размера.

В противном случае одна из полостей пресс-формы заполнится расплавленным полимером раньше других. Семейные формы должны проектироваться таким образом, чтобы все полости заполнялись полимером с примерно одинаковой скоростью. Это явно ограничивает возможности их применения. Маловероятно, что все детали корпуса будут сходного размера.

Выбор материалов

Сегодня в нашем распоряжении оказалось невероятное разнообразие полимеров в различными характеристиками. Два самых распространенных полимера в производстве электроники — поликарбонат (ПК / PC) и АБС-пластик (ABS /акрилонитрилбутадиенстирол).

Поликарбонат обладает гораздо более высокой устойчивостью к ударам и на вид кажется более качественным по сравнению с АБС. Однако ПК, конечно, дороже АБС.

Поликарбонат — самый популярный пластик в изделиях более высокого класса, его любят за прочность и эстетичный внешний вид.

Если качество поверхности имеет решающее значение для нового продукта, то лучше остановить свой выбор на ПК. Если же продукт рассчитан на низкую ценовую категорию, то лучше выбрать АБС.

Где работать с пресс-формами?

Где лучше производить пластиковые детали для своего устройства: на родине или в Китае? В большинстве случаев лучше начать работу с местным производителем в своей стране (если только вы не живете в стране, где промышленность развита очень слабо).

Затем, когда объемы превысят 10 тыс. штук, для снижения затрат можно переходить к китайскому производителю.

Китай — это просто идеальный выбор для крупносерийного производства. Только не стоит там затевать первичную разработку и отладку процесса. С местными производителями любые вопросы можно будет решить гораздо проще и быстрее.

Первый запуск и первые ошибки делать на местном уровне, а затем перемещать производство в Китай.

Примечание переводчика: важно учитывать, что перевозка пресс-формы из одной страны в другую (а тем более в Китай из Европы) — это сложная и дорогая затея. Поэтому мы выбираем для своих клиентов местных производителей прототипов, а серию — если она в сумме будет крупная — сразу размещаем в Китае с расчетом на амортизацию формы за несколько итераций производства. Ведь если запустить серийное производство у местных производителей, то и пресс-форма будет местная, а ее перевозка в Китай или создание второй формы в Китае себя не оправдает.

Заключение

Эта статья рассчитана на первое знакомство с особенностями литья под давлением. Но даже эти базовые знания помогут вам осознанно выбрать 3D-дизайнера для своего нового продукта.

Для неспециалиста не так уж важно понимать все нюансы этой технологии, достаточно получить общее представление о возможностях и сложностях серийного производства корпуса для электроники.

Теперь вы сможете задавать правильные вопросы при встрече со специалистами, которые займутся разработкой и производством корпуса вашего нового продукта.

Комментарии (32)

Zolg

25.09.2018 14:25Т.е. для небольших (<10k) партий пресс-форму можно на ЧПУ-фрезере из куска алюминия сделать? Это ж более чем доступно по деньгам получается.

remzalp

26.09.2018 07:30Скорей всего требования к качеству поверхности будут довольно высокими, не каждый фрезер так чисто сделает.

polar11beer

26.09.2018 11:55Пресс-форма — это не просто две половинки. Это целая система толкателей и каналов для водяного охлаждения. И важна точность обработки, чтобы пластмасса не протекала в зазоры, и при этом при нагревании пресс-формы подвижные элементы не заклинило из-за теплового расширения.

vlivyur

26.09.2018 12:02Толкателей может не быть (вручную выковыривать придётся). А вот каналы для охлаждения я не представляю как делают.

vlivyur

26.09.2018 11:59Наверно для крышки на ведро можно так сделать, но чуть сложнее коробочки для булавок это может не прокатить. И на всякий случай запастись ножами и руками для удаления облоя.

commanderxo

25.09.2018 14:28Спасибо, очень интересно! Пара дилетантских вопросов:

- Куда из формы девается воздух при заполнении полимером? Особенно из углов.

- Как печатают например крышки для бутылок с внутренней резьбой? Не представляю как такую деталь вынуть из формы без вращения.

jrthwk

25.09.2018 15:23Просчитывают режимы заполнения формы так чтобы не получалось карманов с воздухом, в самой форме предусматривают выпоры — тонкие отверстия для выхода воздуха.

nazar_ko

25.09.2018 14:45нехватает описания различия между пуансоном и матрицей: куда планируется лицевая сторона, а куда внутренняя, что также полезно знать. Угол уклона, например, зависит от текстуры. Иногда на некоторых поверхностях (внутренних) сознательно угол уклона создают 0, чтобы деталь не выпала произвольно, а осталась в одной из форм с подальшим выталкиванием.

Promwad Автор

25.09.2018 15:29Спасибо за дополнение!

В этой теме и правда много тонкостей. Объем знаний такой, что настольная книга технолога по литью имеет объем в 500 страниц. Например, Роберт А. Мэллой «КОНСТРУИРОВАНИЕ ПЛАСТМАССОВЫХ ИЗДЕЛИЙ ДЛЯ ЛИТЬЯ ПОД ДАВЛЕНИЕМ». И даже она не раскрывает всех граней, т.к. технологии не стоят на месте, а книга выпускалась в начале нулевых.

ittakir

25.09.2018 16:22Есть ли какой-то стандарт на интерфейс взаимодействия пресс-формы и станка. Т.е. если я сделаю пресс-форму для российского станка, то подойдет ли она потом к китайскому станку?

Gozdi

26.09.2018 10:28Межколонное расстояние определяет макс габариты пф + усилие смыкания ТПА в тоннах, объем впрыска в куб см.

denisgrim

25.09.2018 21:26Я видел скрины софта для моделирования впрыска пластика в форму: там видно было остывание в разных зонах. Что это может быть за софт?

woodoodm

26.09.2018 06:53Это мог быть Solidworks. В нем есть модуль «Plastics» для симуляции инжектирования и проверки пластиковой детали на валидность (толщина стенок, углы наклона и т.д.)

Igggi

26.09.2018 13:03Хороший инструментарий проектирования ПФ в Catia. Моделирование заполнения autocad + moldflow пакет. Сложные детали надо просчитывать на утяжки, усадку (неравномерная вдоль и поперек линий заполнения). Если окрашена в массе и/или заполнение с нескольких точек линии спая. И да 500 стр это краткий мануал.

MechanicalNightmare

26.09.2018 16:02Как эти знания могут помочь выбрать «3D-дизайнера»??

Easterncheese

26.09.2018 16:52+1Элементарно. У любого дизайнера есть портфолио. Если ты заметишь, что в работах не учтены такие базовые по мнению автора, вещи, значит 3-D дизайнер ни черта не разбирается в предмете и работает на уровне девочки-дизайнера, которая рисует картинку, а не проектирует техническое устройство.

MechanicalNightmare

27.09.2018 10:24Поправьте меня если я не прав, но мне кажется что сборку и технологию производства всех деталей продумывает конструктор. Задача дизайнера по-моему заключается в продумывании всей концепции устройтва, идеи, юзабилити, привлекательности, внешнего вида и тд. Т.о. чем плоха для этой цели девочка-дизайнер со свежим взглядом на вещи?

Easterncheese

27.09.2018 14:11+1Приведу 2 простых примера из моей жизни и работы.

1) Я делал ремонт в квартире, капиталка. Есть 2 санузла — один возле спальни, второй возле входа, оба на одном стояке. Получается, что вся сантехника вешается на одну трубу (ну, так уж пришлось делать). Девочка-дизайнер сделала красивую картинку-план. А потом пришли вменяемые строители и сказали, что если делать по плану, то в туалете возле входа, смываться ничего не будет, потому что в плане не учтен уклон трубы (тупо шла прямо). Картинка была найс. Вот только по этим картинкам потом и строить пытаются.

2) Так уж вышло, что я работаю с электроникой и наши инженеры и занимались проектированием колонок. Они до того, как начать рисовать внешний вид устройства, учли особенности литья и не стали делать невозможные вещи. Понятное дело, что потом конструктор адаптировал дизайн под реальное производство пресс-формы. Вот только ему не пришлось исправлять и кидать нам на согласование изменения дизайна — потому что внешняя сторона устройства была спроектирована правильно, переделки и неучтенные вещи минимальные и дизайн получился таким, каким его запланировали и утвердили. Если что-то выглядит красиво на картинке, то это не значит, что так можно сделать в реальной жизни. В этой статье, как раз, про такие вещи и говорили. А потом пытаемся картинку перевести в молд и выходит, что от оригинального дизайна остается хрен да ни хрена — потому что это невозможно/дико дорого (в реальности, это синонимы) — оставлять дизайн без изменений.

В случае с пресс-формами, аналогичная ситуация. Устройство рисуется и проектируется с учетом особенностей процесса изготовления и, получается, что дизайнер обязан знать тех. требования процесса. Иначе имеем цепочку: дизайнер нарисовал, утвердили, конструктор посмотрел, ужаснулся, переделал, отправил на утверждение, а там вообще другое устройство.

Igggi

28.09.2018 09:59Все еще интересней. Как происходит в авто проме. При изготовлении больших деталей (бампера, панели приборов).

1. Дизайнер рисует внешнюю поверхность.

2. Конструктор детали рисует усилители, элементы сопряжения, в зависимости от смежных деталей.

3. Конструктор ПФ делает конструкцию ПФ. + Идет расчет потоков через Mold flow, несколько итераций с п.2

4. После изготовления сложных деталей геометрия обычно не попадает, инженер по доводке, доводит деталь в нужные размеры, внешний вид.

Easterncheese

26.09.2018 16:02Всякие разные «кругляши» и прочее могут оставаться на изделии не только от выталкивателей, да и, в большинстве массовых изделий, не столько от них. Думаю, каждый видел всякие странные полосы, которые по фактуре углублены/выпирают из устройства. Эти радости называются «утяжины» и появляются они, как раз, когда экономные китайцы экономично экономят на ремонте пресс-формы или разогреве пластика. Выходит такая ситуация: горячий пластик заливается с двух сторон в форму. Передний край каждой стороны, само собой, остывает быстрее, потому что первым касается холодной формы. И вот в месте, где они соединяются между собой, они уже недостаточно горячие, чтобы перемешаться до однородной массы. Так и появляются утяжины, коробления, даже внешне похожие на царапины, косяки на поверхности пластика.

barbos6

26.09.2018 19:40Относительно «семейных» форм — чаще всего такие используются, чтобы получать сопрягаемые детали, например, верх и низ корпуса.

Тогда при смене материала или режима в значительной степени нивелируется величина усадки.

mphys

Например, в России :(

0FFH

ну почему?

изготовление упаковки важная статья современной экономики везде

а где есть упаковка — там есть термопласт автоматы

а рядом с ними и производство прессформ

я работал на таком производстве

в производстве прессформ очеь много важных мелочей — автор коснулся некторых но реально их очень много

удивлен появлением данной машиностроителной темы на хабре