Разработка корпусов для электроники — одна из наших любимых тем на Хабре. Мы уже рассказывали о роли промдизайна, разработке конструкции и производстве прототипов, но пока не затрагивали одну из самых интересных и важных тем — испытания спроектированных устройств, как виртуальные, так и реальные.

Выдержит ли корпус удар в трех плоскостях? Деформируется при экстремальных температурах? Хорошо ли продумана внутренняя система охлаждения электроники? Ответить на эти вопросы можно двумя способами. Первый: провести испытания готового устройства (прототипа) в реальной жизни и по результатам отправить его на доработку. Второй: провести виртуальное моделирование физических процессов и скорректировать проблемные места на этапе разработки. Это гораздо быстрее и эффективнее, так можно получить рабочие прототипы уже на первой итерации. Давайте рассмотрим оба варианта на реальных проектах…

1. Проверка надёжности крепления корпуса

Начнем с устройства для отправки сигнала SOS, которое встраивается в салон автомобиля. По условиям технического задания оно должно крепиться на защелках, использовать винты запрещено.

Рис. 1. SOS-устройство в салоне авто (лицевая сторона)

В процессе разработки решено смоделировать столкновение транспортного средства с преградой. Цель — сохранить работоспособность устройства после аварии, и обезопасить пассажиров (ведь они не хотят получить травму из-за того, что устройство выскочило из крепления).

Вот так устройство выглядит с внутренней стороны приборной панели авто:

Рис. 2. Корпус SOS-устройства (внутренняя сторона)

Что же произойдет при столкновении? Используется довольно мощное крепление, посмотрите на защелки. Нужно ли моделировать?

Расчет решено сделать в 2 этапа, чтобы учесть усилие прижима защелок:

- Вставка устройства в панель в салоне автомобиля.

- Столкновение.

На двух анимированных иллюстрациях ниже показан процесс защелкивания в различных ракурсах. В жизни это будет немного иначе, но при моделировании желательно максимально упростить задачу в разумных пределах. Главное — учесть преднатяг защелки.

Рис 3. Моделирование процесса защелкивания (снаружи)

Рис 4. Моделирование процесса защелкивания (в разрезе)

Из анимации видно, что защелка сначала проходит сквозь деталь. Такую хитрость можно и даже нужно делать при упрощении задачи. В нашем расчете контакт деталей был включен позже.

Далее — моделирование процесса столкновения автомобиля с препятствием с учетом преднатяга защелок, т.е. наш первый расчет переносится во второй:

Рис. 5. Вылет устройства из приборной панели в результате ДТП

После таких результатов на изделие уже смотришь совсем другим взглядом. Обратите внимание, какой образован рычаг в конструкции.

На этом проекте всё уже было готово к производству прототипов. Поджимали сроки. Никто не ожидал таких результатов. По итогам моделирования мы вовремя приостановили производство прототипов. На одну итерацию стало меньше, сэкономлены деньги заказчика.

Мы внесли изменения в конструкцию, в результате которых вылет устройства стал значительно меньше за счет подбора новых компонентов на плате. Также было скорректировано крепление нижней части устройства.

Ещё один пример моделирования на этом проекте — расчеты на дефекты литья пластмассы (литьё под давлением). Они позволили подобрать оптимальные материалы и сделать детали более технологичными. В результате был получен отчет о возможных утяжинах при запуске изделия в серийное производство. Также проведен расчет на остаточные напряжения в отливке.

Такие дефекты чаще всего возникают из-за неравномерного охлаждения отливки, и зависят от материала изделия. В дальнейшем они могут привести к появлению трещин и полному разрушению корпуса. Вы могли сталкиваться с таким явлением, если наблюдали, как пластиковое изделие начинает трескаться через определенное время.

2. Пластиковые корпусы: дефекты отливки

А теперь давайте перейдем к следующему проекту. Ниже представлена фотография элемента пластикового корпуса, который производится серийно.

Рис. 6

А это — результаты моделирования его отливки (с лицевой стороны изделия проблем не видно):

Рис. 7

Скорее всего, вы уже видели подобные дефекты на пластике. В данном случае он расположен только на внутренней стороне, но все же заказчик должен знать об этих дефектах. Вы наверняка заметили, что известные бренды не допускают подобных проблем в своих продуктах.

Как видите, результаты моделирования не совпадают на все 100 процентов с реальностью, но общая картина все-таки схожа. В серийном производстве одна отливка может отличаться от другой, это нормальное явление.

Некоторые изделия могут оказаться с дефектом по вине изготовителя. С помощью САЕ-системы можно дать рекомендации производителю и так уменьшить количество итераций с его стороны. Именно так мы и поступили в данном проекте, в результате проблема была решена в короткий срок. И изделие стало выпускаться серийно без видимых дефектов не только снаружи, но изнутри тоже.

Ещё один пример. На рисунке ниже показана анимация заливки изделия. В расчете учитывалась литниковая система, система охлаждения пресс-формы ну и сама пресс-форма:

Рис. 8

Дефект отливки выделен красным цветом:

Рис. 9

Этот дефект чётко виден и на фотографии:

Рис. 10

3. Краш-тесты электроники

Испытания на прочность — популярная тема в обзорах планшетов и смартфонов. Часто на форумах обсуждают, будет ли работать устройство после случайного падения.

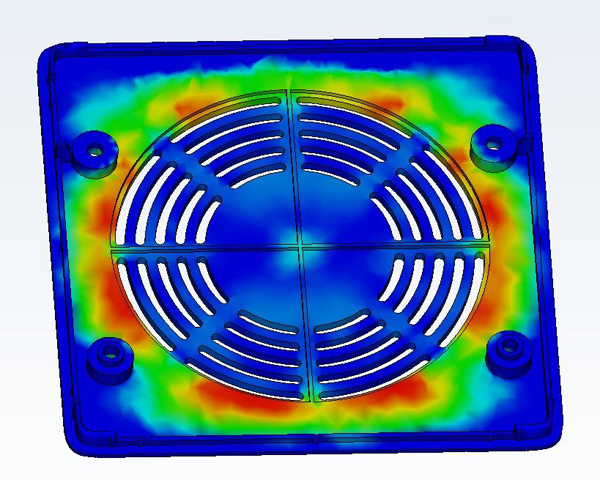

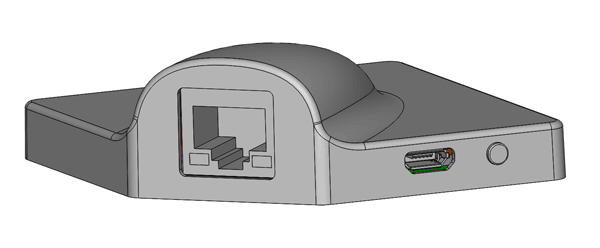

Мы тоже проводим такие тесты в процессе разработки потребительской электроники. Возьмём в качестве примера шлюз Bluetooth:

Рис. 11

При падении с высоты 1,2 метра устройство должно быть в первозданном состоянии, это было одно из требований заказчика. В техническом задании были отмечены возможные проблемные места, в которых устройство могло сломаться. Мы провели 7 расчетов и получили положительные результаты. На рисунке ниже показан один из результатов расчетов:

Рис. 12

После изготовления прототипов мы ещё раз провели испытания, на этот раз — падение устройства в реальной жизни. Результаты — снова положительные.

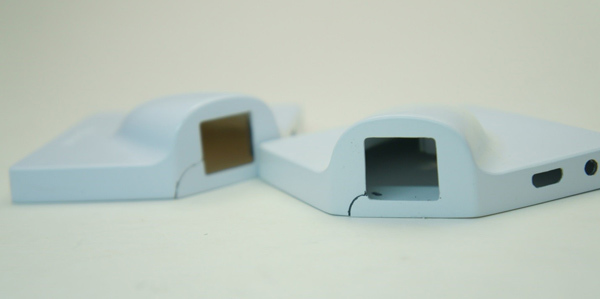

Стоит учитывать, что фрезерованные прототипы по физическим характеристикам немного отличаются от серийных корпусов, которые производятся методом отливки — при фрезеровке в изделии остаются остаточные напряжения. Однако и в этом случае лучше произвести испытания.

После анализа полученных прототипов было принято решение немного усилить корпус, добавив в конструкцию ребра. После моделирования эффекта нажатия пальцем на корпус жесткость устройства должна была увеличиться приблизительно на 30 процентов:

Рис. 13

Вторым этапом стал заказ новых прототипов.

После испытаний на устойчивость к падению устройство, тем не менее, стало ломаться, чего никто не ожидал:

Рис. 14

Такой вот ценный опыт. Хорошо, что корпус еще не был запущен в серийное производство.

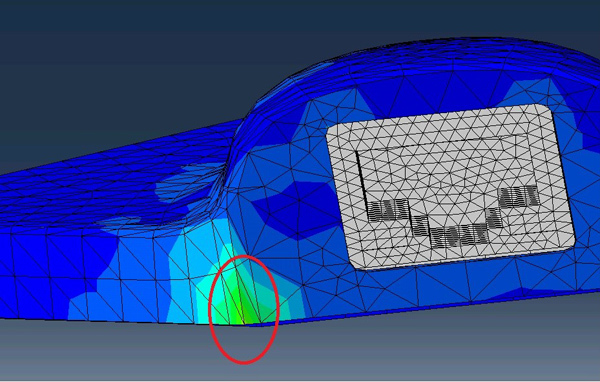

Решено провести повторное моделирование и сравнить результаты с практикой. И действительно, программа показала это новое проблемное место:

Рис. 15

Решено убрать отдельные ребра. После очередного моделирования получены положительные результаты.

Вывод — при любом изменении конструкции нужно обязательно делать повторные расчеты, а компьютерное моделирование физических процессов помогает сэкономить время и деньги при разработке электронике. Уж лучше проверять корпус на прочность в системах инженерного анализа, а не в реальной жизни.

[?!] Вопросы и комментарии приветствуются. На них будет отвечать наш инженер-конструктор Максим Кендысь, эксперт по моделированию изделий из пластмассы и металла в системах инженерного анализа (CAE).

Комментарии (48)

kompas_3d

09.07.2018 18:13+1На рисунке 15 у вас не слишком мало треугольников? Обычно рекомендуют не меньше 4х на самую тонкую стенку, а у вас там всего два или три. Тем более у вас там концентратор.

kendysmax

09.07.2018 18:38+1Там сетка по толщине стенки измельчена. Все норм. А, вообще зависит от решателя.

Closius

10.07.2018 10:35+1Не забывайте учитывать фактор отношения максимальной длины к минимальной для элемента. Неважно для какого: призма или тетраэдр.

Хотя для приблизительной качественной оценки и так сойдет.

kendysmax

10.07.2018 11:31Это как раз и есть тот случай. Я, увидел плохой результат на практике и сделал упрощенный расчет, чтоб свериться.

radonit

10.07.2018 13:15Ну это надо смотреть как ещё нагрузка и закрепление расположены, может и большое отношение вполне нормально работать.

vau

09.07.2018 19:29+1В каких программных продуктах производилось моделирование?

kendysmax

09.07.2018 19:42Эта статья не про то, в каких продуктах моделировать. Можно в Ansys, LS-Dyna, Abaqus и т.д. и т.п. На многих форумах спорят на этот счет. Все зависит от специалиста, который в них моделит. У каждого свои секреты и ноу-хау, которыми, как правило, не делятся на просторах русскоязычного интернета. Единственное, что я могу посоветовать — читать китайские форумы. Там по-настоящему не боятся делиться своим опытом.

DEM_dwg

09.07.2018 20:54Еще есть строительные расчетные программы, правда в них в основном статика.

Но динамику можно преобразовать в статику, умножив на соответствующие коэффициенты.

Кстати, а в чем визуализацию делаете расчетов МКЭ, а то я тут разрабатываю программу, для обработки расчетных данных на пайтоне с помощью библиотеки VTK.

Документации на русском почти нету, что очень печально.

kendysmax

09.07.2018 21:08Смотря какие строительные расчеты делаете. Продувку района с розой ветров делали? Или простая статика?

DEM_dwg

09.07.2018 21:12Я инженер проектировщик(главный конструктор) сам уже почти не считаю, занимаюсь монолитным ЖБ и КМ.

Сейчас делаю универсальный просмотрщик, для расчетных программ СКАД, ЛИРА, Робот.

Чтобы можно было просматривать результаты расчётов этих программ, и создавать графические отчёты. А ну и еще армирование чтобы в dwg можно было выгружать. Из динамики, краны, сейсмика, прогрессирующее разрушение.

radonit

10.07.2018 08:32+1Эм, это что за секреты и ноу хау при работе с коммерческим пакетами? Ну и вроде всегда отвечали на вопросы у нас, разве что вы какую экзотику используете, ну и в крайнем случае западные форумы есть, про китайские не слышал, можете пару примеров привести?.. Да и какие они могут быть если в случае проблем к официальному дилеру можно всегда обратиться. Сетка конечно грубовато, об этом уже писали, да это и видно по картинке напряжений. А испытаний на гармоническую нагрузку, вибрации не проводите?

kendysmax

10.07.2018 09:58Вот пример. Литье пластика под давлением. У меня очень большой опыт работы технологом. От термопластавтомата не отходил, сверял расчеты с практикой.Сам проектировал пресс-формы.К примеру, ну спроектировал ты деталь, которая еще в природе не существует. Как будешь делать расчет? С охлаждением пресс-формы? Где точка впрыска? На этот вопрос, тебе тех. поддержка не даст ответ.

Closius

10.07.2018 10:43Тех поддержка тебе ни на что не даст ответ и не стоит на это надеяться. В конце концов зачем тогда ты нужен если тех поддержка на все даст ответ, тогда можно вместо тебя хоть секретаршу посадить. Менуал читать надо чтоб понимать как что считается и почему так. Это самое главное.

FarsenaL

10.07.2018 11:31Качественная техподдержка не решит за тебя всех проблем, однако позволит более эффективно пользоваться инструментами, заложенными в софт.

radonit

10.07.2018 13:12+1Это смотря как вопрос задавать, если решите мне задачу, то конечно не даст, а если у меня не получается конкретно что-то или непонятно как работает данная команда, то вполне ответит.

Closius

10.07.2018 15:29По моему опыту техподдержка отвечает только на довольно простые вопросы, которые можно легко найти и самому в документации или погуглить.

Некоторая техподдержка (ESI SysWeld, русские и чешские) например на вопрос как можно задать свою CCT диаграму в их софт отвечали что это можно сделать аж несколькими способами, но продемонстрировать это так и не смогли сославшись на то, что нужны специально подготовленные данные, которые как подготовить они не знают. Кстати это очень частый ответ из разных техподдержек на моем опыте. И в вопросах того как происходит расчет сильно плавали.

radonit

10.07.2018 13:10А ну вот по этим вопросам, да, я уж думал по расчётам, МКЭ, CFD. По штампам прессформам и оснастке тут конечно сложнее всё, у китайцев как раз в этом плане должно быть много опыта.

FarsenaL

09.07.2018 21:53при фрезеровке в изделии остаются остаточные напряжения. Однако и в этом случае лучше произвести испытания

Так это и при моделировании можно/нужно учесть, не?

kendysmax

09.07.2018 22:03К сожалению нет. Хотя, если бы у меня такая задача была, то да))) Вопрос: Зачем? В практике, все гуд сходится… В этом и есть фишка профессионала, который делает расчет)

Closius

10.07.2018 10:48Наклеп (хотя в пластике будет нечто другое, так как материал там плавится и процесс кристалиации термопластика не такой как у металла, более того разные виды металлов и термопластиков застывают/кристализуются по разному) можно учесть и рассчитать. Причем с разным уровнем абстракции. Можно смоелировать хоть сам процесс плавления и кристализации, чтоб будет самое точное, а можно по усредненным (эмпирическим) формулам посчитать. Если это реально нужно.

kendysmax

10.07.2018 11:27Судя, по твоему нику, я тебя хорошо знаю.Если надо такой расчет, то я в одной проге проливаю, а затем перекидываю в другую прогу и там расчет на прочность делаю. Но, это редкие случаи. Так делал раза только 3.

tormozedison

10.07.2018 07:01С чем связано требование крепить устройство на защёлках без винтов?

niknamezanat

10.07.2018 08:01+1Завинчивать винты на порядок больше времени требует, плюс контроль затяжки и инструмент. При серийном производстве в тысячи единиц машин и при сотнях компонентов, устанавливаемых в салон, всё это даёт очень существенную экономию времени на сборке.

Другое дело нормативы и стандарты, но уверен, что они допускают оба метода.

Mike-M

10.07.2018 13:59Главное — не полагаться всецело на моделирование, т.к. любая компьютерная программа содержит ошибки. Поэтому физическое тестирование конечного изделия обязательно.

radonit

10.07.2018 20:05— Погрешность измерений (причём как самих датчиков и аппаратуры обработки измерений)

— Погрешности обработки экспериментальных данных

— Влияние внешних факторов (температура, вибрации)

— Выбор места расположения датчиков

— Влияние самих датчиков на измеряемых параметры (особенно измерение тепла и газодинамики)

Это основные факторы, не говоря уж планировании эксперимента и всего что с этим связано.

lamer84

Проводились ли в реальности тесты на удары для блока отправки сигнала SOS (как для шлюза)? Насколько модель соответствует действительности?

Почему понадобилось второе моделирование для шлюза? При первом проблемное место не было видно?

blik13

Как я понял после первого моделирования были добавлены рёбра жёсткости и после этого не проводили повторное моделирование, сразу сделали корпус в пластике, а он хряпнул. И только потом провели повторное моделирование.

kendysmax

Испытания блока отправки сигнала SOS проводил заказчик. Фидбэка от него не было, но по моему опыту, если не было, то в 99,9% случаев, все норм. По поводу шлюза, как правильно отметил blik13 ребра перенаправили энергию удара в другую сторону, вот и получился плачевный результат.

nckma

По моему опыту зачастую если нет фидбека, то заказчик просто не пробовал что-то делать/тестировать.

kendysmax

Странный опыт. В автомотив проектах такого не должно быть.

Closius

Если фитбека нет, то вас могут не хило подставить. Например в последний или очень не подходящий момент этот фитбек дать (не положительный).

Поэтому по правильной культуре общения с заказчиком надо интересоваться самому и предлагать сделать тесты и тд… А то у нас любят все сваливать друг на друга.

kendysmax

Этот проект я сделал 5 лет назад))

Closius

Я про будущее и настоящее говорю

kendysmax

Спору нет)))