В процессе разработки одной сложной штуки для отечественного интернета вещей я столкнулся с необходимостью экранирования приемника от излучения близко расположенного передатчика. Сначала нужна была пара экранов, это нормально. Но потом, как всегда, потребовалось еще немного, ну штук этак двадцать.

И что-то менять в проекте под стандартные крышки уже было поздно. И тут я вспомнил одного товарища и решил украсть у него идею.

Несколько лет назад в Минске, в одной интересной компании, я увидел ручной станок для мелкосерийного изготовления крышек. Из жести можно было вырезать руками или лучше лазером контур развертки простой прямоугольной крышки со стенками. Ограничения были такие: разрешение по размерам — 2.5 мм до 50 мм и 5 мм до 100 мм, максимальная высота стенки — 10 мм.

Обычный материал для таких крышек — луженая жесть. Сейчас есть масса возможностей нарезать ее за небольшие деньги или даже на своем оборудовании. Я всегда выбирал вариант сделать это на стороне. Хотя кое-что все равно приходилось резать ножницами вручную.

Тот, кто пытался делать такие крышки просто руками, знает все проблемы этого дела. Даже при вырезании развертки не руками, а лазером. Я не опытный слесарь, самоучка. Поэтому легко отнесусь к любой критике в этом вопросе. Я делал так. Сначала намечал линию сгиба острым ножом. Потом глубже намечал ее долотом. Потом зажимал деталь и резким уверенным движением делал сгиб. Мне лично, вернее моей совести, всегда сильно мешал шум молотка. Этажом ниже жила одинокая пожилая женщина и я не хотел ей ничем мешать.

В любом случае, процедура не быстрая и довольно скучная. Я никому не пожелаю сделать двадцать крышек таким способом.

Такая жизнь вдобавок к небольшому осадку от некоторой неприятной ситуации с этим минским товарищем, притупила муки совести и я почти беззастенчиво спёр идею.

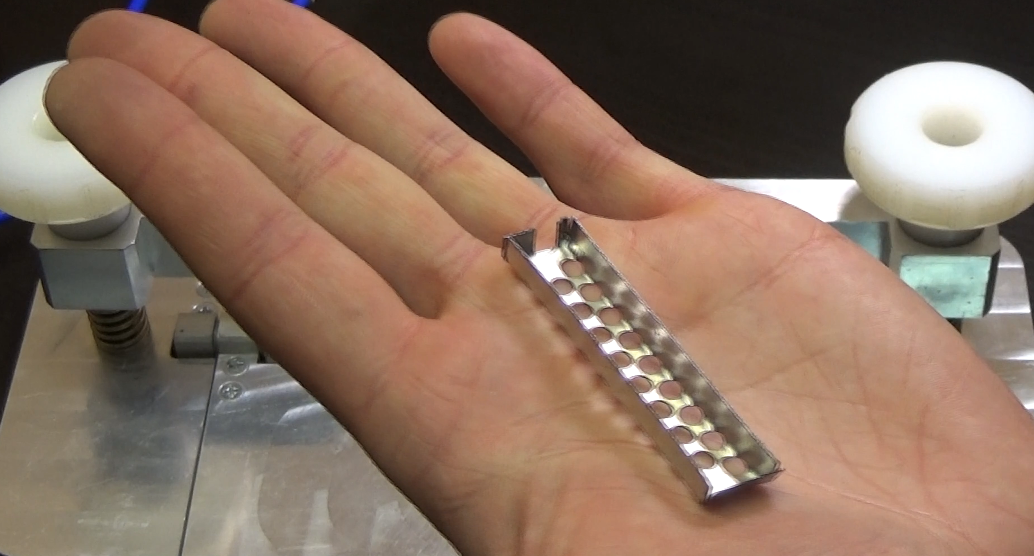

Я рассказал ее одному знакомому конструктору — Khazov_Andrey. Он ее переосмыслил, вывернул наоборот. И вот что из этого получилось.

При этой модернизации станок явно стал легче и дешевле. В нем, конечно, можно еще много усовершенствовать, но он работает.

Видео от simeon90, который освоил станок в совершенстве.

Без особых проблем и без шума можно изготовить двадцать и больше крышек за час. И руки при этом останутся целыми.

С написанием этой статьи я также надеюсь освободиться от оставшихся мук совести за украденную идею. Пусть эта идея послужит всем людям.

Комментарии (28)

proton17

10.01.2019 13:52+2Интересная тема, мне кажется основное время занимает закручивание прижимных болтов, тут напрашивается прижимная планка с ручкой как на сабельном резаке для бумаги. Хотя одна рука в таком случае будет постоянно занята, но я думаю это не проблема если станок прикручен к столу.

itsar Автор

10.01.2019 14:56Андрей(Khazov_Andrey) хотел сделать электромагнитный прижим по кнопке, нажимаемой ногой. Но это как-то слишком круто для нас сейчас. Пусть наши потомки сделают)

DonAgosto

10.01.2019 15:54+1Вместо винтовых удобно шарнирные типа таких:

www.elesa-ganter.com/products/hook-toggle-and-power-clamps

nafikovr

10.01.2019 14:54+2добавлю рацухи. «нож» сделать Г-образным или наклонным. это позволит делать крышки с загнутыми внутрь ушками под пайку.

antonluba

11.01.2019 22:16Если заготовка режется лазером, что мешает прорезать линии сгиба пунктиром и гнуть по ним?

AKudinov

А как Вы с помощью этого станка загибаете боковины по коротким сторонам экрана (см. КДПВ)? Станку же мешают длинные боковины, которые уже загнуты…

itsar Автор

Там есть тонкие прорези.

schetilin

Интересно, какое оптимальное расстояние между прорезями? Чтоб смещением заготовки вправо-влево можно было поймать любой размер.

dlinyj

мне кажется прорези следует делать такими, какая будет готовая заготовка

schetilin

Ага, под каждую заготовку пилить новую пластину :)

engine9

А может стандартизировать посадочное место, например с шагом 5 мм? Тогда все экраны будут кратны этому шагу.

martin_wanderer

Чтобы смещением ловить любой размер, можно сделать «очень широкую прорезь» — оставить большой зазор с одного из краев.

itsar Автор

Сначала шаг 2.5 мм, потом переходит в 5 мм.

vassabi

по идее — это задача из типа «размен монет», т.е. вы делаете 4 пропила с отступами в 1, 1, 3, 3 мм — и теперь вам можно делать заготовки от 1-8 мм с разницей в мм.

во-вторых, можно делать наоборот — делать толстые пропилы с тонкими зубцами (жесть сгибается хорошо, главное только чтобы зубцы не гнулись при исгибе заготовки), тогда и смещения заготовки проще должно ловить.

itsar Автор

Вот и научная основа станка!

Боюсь только, что 1 мм будет очень тонко. Что думаете?

LSDtrip

Да, скорее всего 1мм будет недостаточно долговечным, но ведь реально такой тонкий сгиб не понадобится. Достаточно набрать интервалами например 3,3,4,4,5,7. Это покроет с шагом 1 интервал 3-14. Задача сложнее чем размен монет в виду упорядоченности. С ходу красивого алгоритмического решения кроме как постепенного наращивания недостающих интервалов не вижу.

nafikovr

тут уже нужна дикая комбинаторика )

LSDtrip

Для глобального оптимума по необходимой длине резца да, а если достаточно локального то в принципе за полчаса накидать программку с жадным алгоритмом. Вот например двумя способами считает для того же интервала 3-14 (в скобках суммарная длина):

list1(27)=[3,3,3,5,4,3,3,3]listB(39)=[3,4,5,6,8,10,3]

Ручное решение 3,3,4,4,5,7 было длиной 26

От 3 до 1000 получилось длиной 1036, а 1-1000 соответственно 1086 (хотя тривиальное решение из 1000 интервалов по 1 будет ровно 1000).

Как это использовать на практике не представляю, потому что надо знать, в какие прорези ставить детальку, тут без компа на больших интервалах не обойтись.

frolic

Можно вообще не делать пропилы, а набирать «гребенку» из продолговатых пластин заданной толщины (например 0,5 мм), а в том месте где нужно было бы сделать пропил вставлять короткую пластину. Собрать такую «гребенку» под конкретную партию много времени бы не занимало.

nafikovr

в больших листогибах сделано примерно по тому же принципу. штамп набирается из кусков. куски разной длины, что позволяет собрать нужный размер. как бы нет смысла делать штамп (здесь прижим) шире детали. так что в «коротких пластинах» нужды нет.

но это усложняет конструкцию. здесь же достаточный оптимум. 1 — конструкция проще и дешевле. 2 — в больших листогибах эти пропилы давали бы существенные дефекты на детали, а здесь на них плевать. 3 — металл тонкий, так что пропилы могут быть тоненькими.