В преддверии грядущей выставки-конференции Top 3D Expo, которая пройдет 19 апреля в Технополисе Москва, рассказываем об участниках конференции.

От компании Anisoprint выступит ее генеральный директор Федор Антонов.

Anisoprint создал новую технологию 3D-печати композитами — анизопринтинг, разрабатывает и производит оборудование и материалы для нее и принимает участие в проектах где она востребована. Подробнее читайте далее.

Федор Антонов

Федор Антонов — один из создателей новой технологии 3D-печати композитными волокнами анизопринтинг. Родился в Москве в 1985 году, окончил мехмат МГУ, в 2010 году защитил кандидатскую. В 2015 году основал вместе с коллегами из Сколтеха компанию «Анизопринт».

Разработки в области 3D-технологий:

- Технология и оборудование для 3D-печати композитов, армированных непрерывными волокнами, в чем ее важность и преимущества читайте дальше;

- Материал – армирующая нить для 3D-печати, неотъемлемая часть технологии;

- ПО — слайсер Aura для печати деталей с непрерывным армирующим волокном, уникальный слайсер для работы по этой технологии.

Тема доклада

Тема выступления Федора Антонова:

«Анизопринтинг – технология производства композитных конструкций нового поколения»

В выступлении спикер расскажет о разработке и применении анизопринтинга — методе печати композитных изделий с добавлением непрерывных волокон.

Технология позволяет печатать детали в 2-3 раза легче металлических, при сохранении такой же прочности и уменьшении стоимости до 10 раз.

Это позволит удешевить производство и улучшить свойства изделий в таких областях, как создание инженерных конструкций, автопром, аэрокосмическая промышленность, производство спортивных товаров многого другого.

Об организации

Компания Anisoprint основана в 2015 году командой инженеров из Сколковского института науки и технологий. Организация целенаправленно создавалась для того, чтобы развивать новую технологию 3D-печати композитами — анизопринтинг.

О технологии, кратко

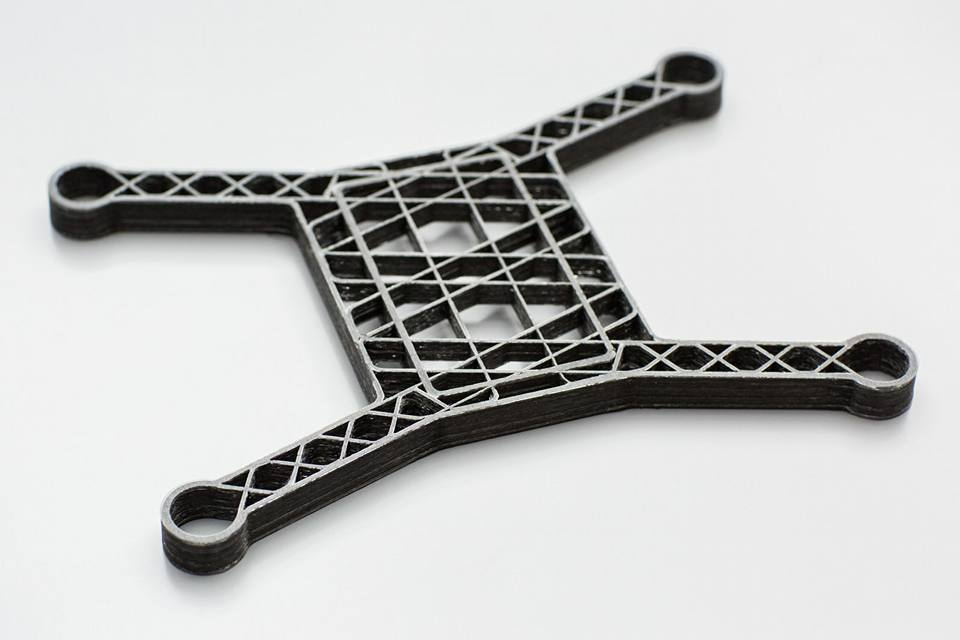

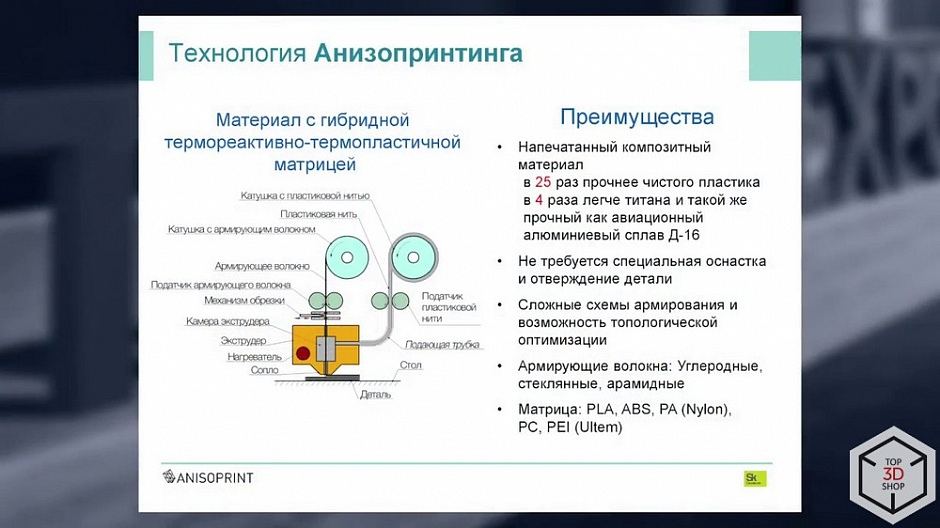

Суть анизопринтинга: 3D-печать двухкомпонентным филаментом, в качестве первой части которого — матрицы или основы, может быть использован любой распространенный термопластик для 3D-печати, такой как ABS или PLA, а вторая часть, армирующая — непрерывное углеродное, стеклянное или арамидное волокно.

Технология позволяет располагать армирующее волокно в детали в направлениях наибольших нагрузок, что намного увеличивает прочность печатаемой модели.

Получаемые по этой технологии детали в 25 раз прочнее чистого пластика, тогда как напечатанные угленаполненным филаментом (пластиком с примесью рубленых волокон) — только в два раза.

Подробнее о технологии узнайте из выступления Федора Антонова на Top 3D Expo. Не забудьте купить билет, совсем скоро они подорожают.

Кейсы

Рычаг для аквалангиста-инвалида

Дмитрий Павленко — дайвер-параатлет, владелец мирового рекорда по самостоятельным погружениям на открытой воде.

Для Дмитрия необходимо было создать систему компенсации плавучести. Частью этой системы был рычаг для продувки балласта, для поддержания плавучести и маневренности.

Оригинальная деталь, сделанная из стальной ложки, была не особенно удобна и сломалась во время 14-го погружения. Изготовленные студентами Московского политехнического университета рычаги, напечатанные из ABS, оказались недостаточно долговечными: при подъеме они ломались от ударов о борт.

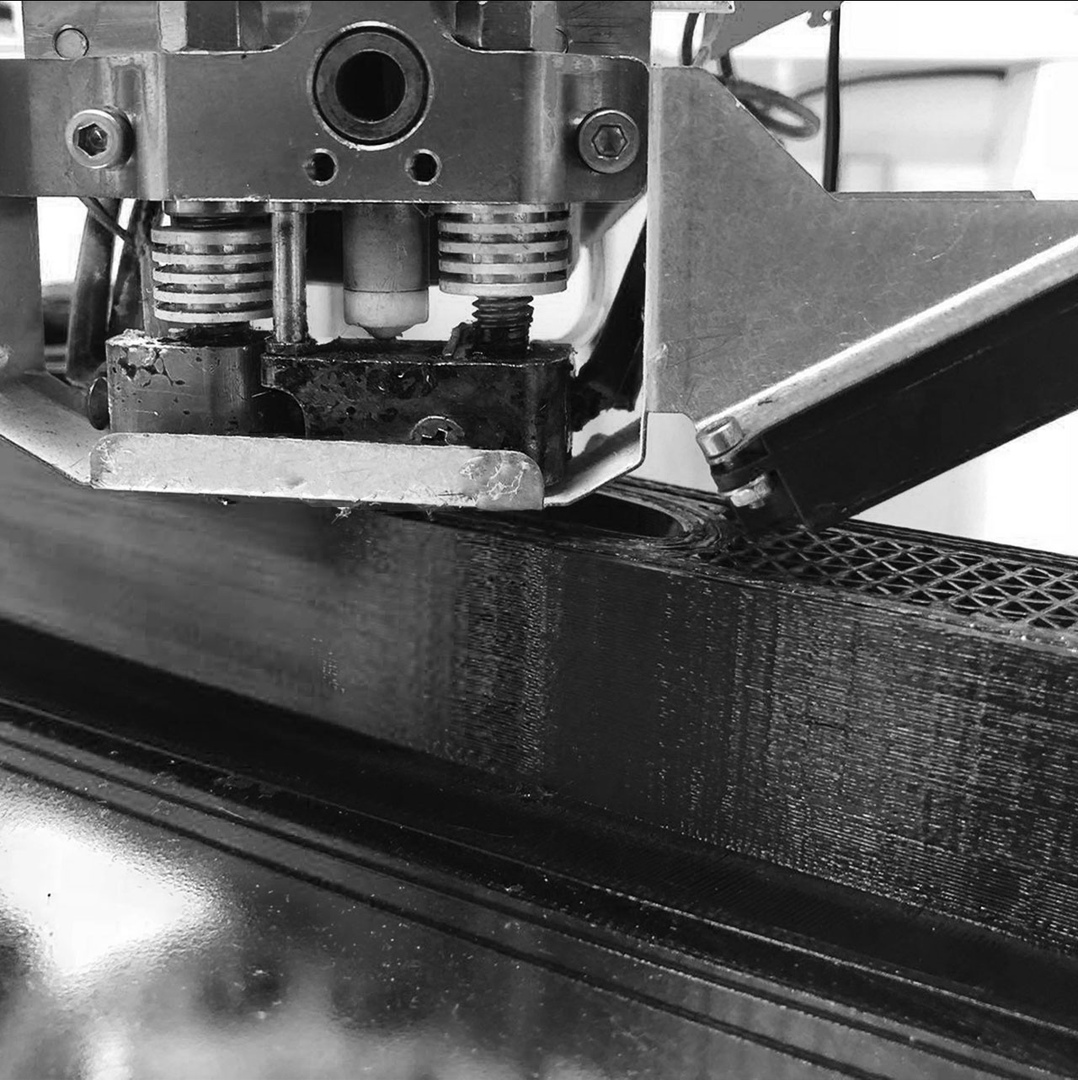

Решением стал рычаг напечатанный по двухкомпонентной технологии анизопринтинга на 3D-принтере Anisoprint Composer.

Материалом послужил PETG с армирующей углеволоконной нитью.

Композитный рычаг стал частью той системы, которая помогла Дмитрию Павленко совершить самостоятельное погружение в открытом море на 40 метров, что стало мировым рекордом, который также был занесен в Книгу рекордов России.

Дмитрий Павленко:

«Композитный материал делает рычаг более долговечным. Кроме того, он менее скользкий. Я использую его с большей уверенностью. Надеюсь, ваш рычаг будет служить мне гораздо дольше. Рычаг из ABS имел серьезные дефекты уже после 10 погружений, а ваш цел после такого же периода. По моему мнению, он переживет 100 погружений.»

Крепление привода для электрического инвалидного кресла

UNA wheel — электрический привод, который может сделать моторизованной любую инвалидную коляску и дать дополнительную свободу каждому пользователю.

Перед владельцем Supreme Motors, которая выпускает эти приводы, стояла задача по удешевлению и ускорению производства некоторых ответственных узлов, таких как крепление привода к коляске.

Самое простое решение — заказать арматуру из стальных труб, сделанную с помощью лазерной резки и сварки. Но это слишком долго и дорого, когда необходимо всего несколько деталей.

Первым вариантом решения стала 3D-печать детали из высокопрочного пластика Ultem (PEI, полиэфиримид). Это сделало деталь в 5 раз легче, дешевле и, что еще важнее, позволило изготавливать небольшие партии с использованием собственных ресурсов. Вот только испытания на прочность образцы провалили.

Альтернативой стала печать на Composer A4. Печать производилась ПЭТГ с непрерывным углеволокном. Эта деталь выдержала динамическую нагрузку в 117 кг на булыжной мостовой и в условиях бездорожья, на пересечениях трамвайных путей и других, типичных для городских условий, препятствиях. Общая прочность конструкции была подтверждена испытаниями при критических нагрузках: ударами о землю с высоты 40–50 см.

Николай Юдин, основатель Supreme Motors:

«Composer печатает уникальные части! В 7,3 раза легче, сохраняя функции нашего прототипа. Ультему такое не удалось. Теперь мы хотим печатать более длинные детали, на основе нейлона.»

Благодаря анизопринтингу, UNA wheel смогли сосредоточиться на мелкосерийном выпуске продукции без привлечения подрядчиков, с легкими, прочными и функциональными деталями, полностью заменившими традиционные металлические аналоги.

Материалы выставки

Видеоматериалы, которые будут сняты на предстоящей выставке конференции Top 3D Expo 2019, будут доступны только владельцам билетов класса Business и VIP.

Цены на билеты и отличия между ними — смотрите на сайте экспо.

Спешите зарегистрироваться до 14 апреля, до повышения цен на билеты.