Предыдущий большой семинар проходил там же в 2017, и на youtube есть почти трехчасовая запись. Давно хотел написать большую заметку на эту тему, собрал много материала, а после этой встречи окончательно «дозрел». Все-таки живая встреча, с вопросами-ответами, гораздо эффективнее, чем изучение статей. К тому же, в последнее время появилось несколько статей, где эта линейка освещается однобоко, в каком-то восхищенном и не совсем адекватном ключе «восхищения». Давайте разбираться…

Концепция уменьшения

Главным идеологом проекта Minimal Fab является японский ученый Shiro Hara. В середине 2000-х он предложил радикальный подход для снижения стоимости полупроводникового производства – идти по пути уменьшения оборудования и диаметра исходных пластин.

В 2010 году для реализации этой идеи был создан консорциум при поддержке Правительства Японии и под эгидой Национального института передовых промышленных наук и технологий (AIST). В этот консорциум вошли более сотни японских компаний, занимающихся разработкой материалов, оборудования и технологий.

В 2017 году была выделена отдельная организация для продвижения Minimal Fab уже в качестве готового решения на полупроводниковый рынок (компания Tokyo Boeki Group Ltd).

Эта идея уменьшения идет в разрез с текущим мировым трендом. Если посмотреть на современную эволюцию полупроводникового производства, то одновременно с уменьшением минимального размера происходит увеличение диаметра пластин и увеличение производительности оборудования. Это приводит к тому, что потянуть создание современного массового производства на сегодня могут несколько компаний-лидеров, таких как TSMC, Intel, Samsung. Это обладатели так называемых МегаФабов, в терминах концепции.

Они «держат» более половины всего объема рынка, обладая значительными производственными мощностями для производства массовых ИС. Мелкие производители «вымываются» с рынка, не в силах конкурировать по цене с гигантами в потребительском секторе. Либо уходят в специфические ниши уникальных продуктов, с большой маржой, но с малыми объемами. При этом небольшие компании находятся в неустойчивом положении, так как вынуждены следовать в общемировом тренде «гигантомании» и вкладывать значительные средства на инфраструктуру и оборудование. Условно, если я захочу сегодня построить линейку под небольшой объем, и старый уровень технологии (~ 3мкм), то мне придется потратить больше, чем это было тридцать лет назад в эквивалентных ценах. Такой вот парадокс.

Что делать тем, кто хочет купить небольшую серию ИС? Можно пойти в те же компании-гиганты и заказать у них «шатл», в рамках MWP. Это не будет очень дешево и не слишком быстро (цикл изготовления 1-2 месяцв для КМОП технологии 28нм). Но если требуется что-то специфическое в плане технологии, то здесь возникнет проблема. Разработка технологии стоит очень дорого, и никто не будет заниматься этим, чтобы выполнить заказ, например, на десять пластин. Хорошо бы иметь свою линеечку, но чтобы не дорого.)

Автор концепции Minimal Fab предложил значительно уменьшить стоимость «входного билета» в производство полупроводников. Достигается это следующими решениями:

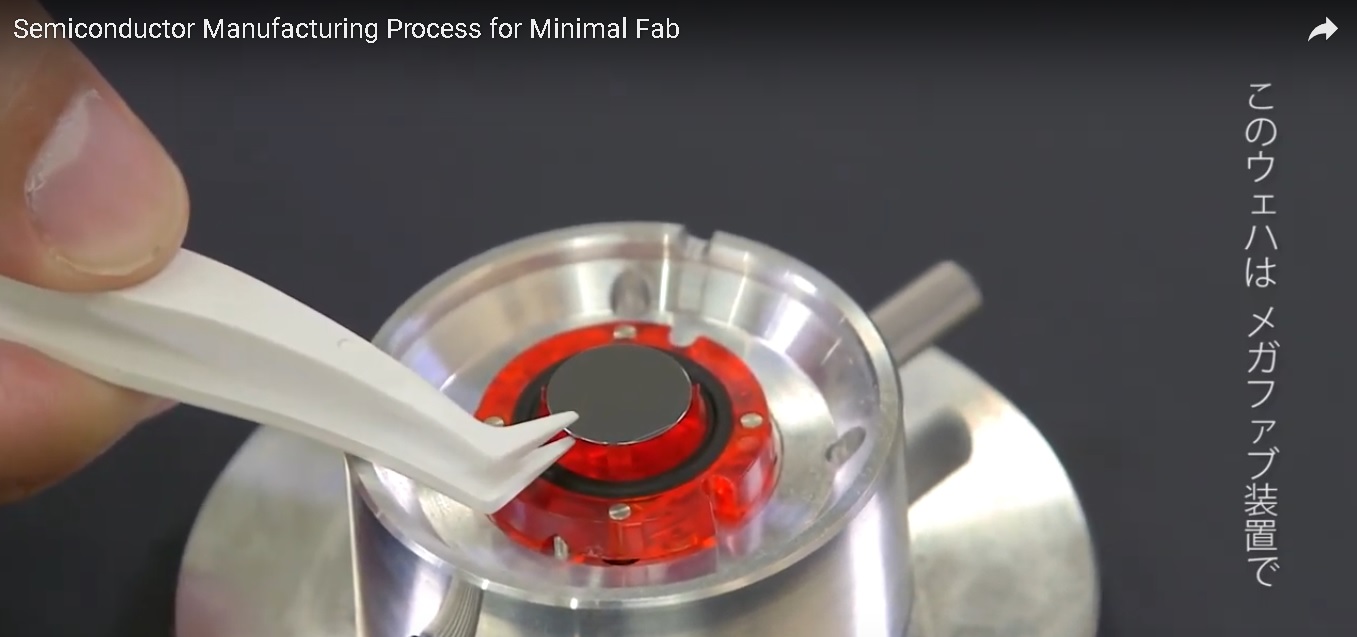

— уменьшение диаметра пластин с современного стандарта 300мм (площадь пластины ~70650мм2) до диаметра 12.5мм (площадь пластины ~122мм2). Этой площади достаточно для размещения одной большой схемы или нескольких маленьких. Пластины изготавливаются «вырезкой» из больших пластин, с дополнительной обработкой (фото пластиночки, размещенной в кассете):

— пластина находится в изолированной от внешней среды капсуле (некий аналог SMIF), которая открывается только внутри установки. Обрабатывается в одном процессе только одна пластина.

(контейнер с пластиной внутри загружается в установку)

— все оборудование выполняется в унифицированном форм-факторе (габариты 1440х300х450мм), без процедуры сложного запуска и подключения. Каждая единица выполняет один тип процесса (химическая обработка, травление и т.д.).

Интерфейс и управление установок стандартизировано.

Не требуется инфраструктура в привычном формате МегаФабрики. Газы и реагенты находятся внутри установок в компактных картриджах (емкостях), газы в баллонах. Необходима вытяжка для удаления газообразных продуктов реакции и теплоотвода:

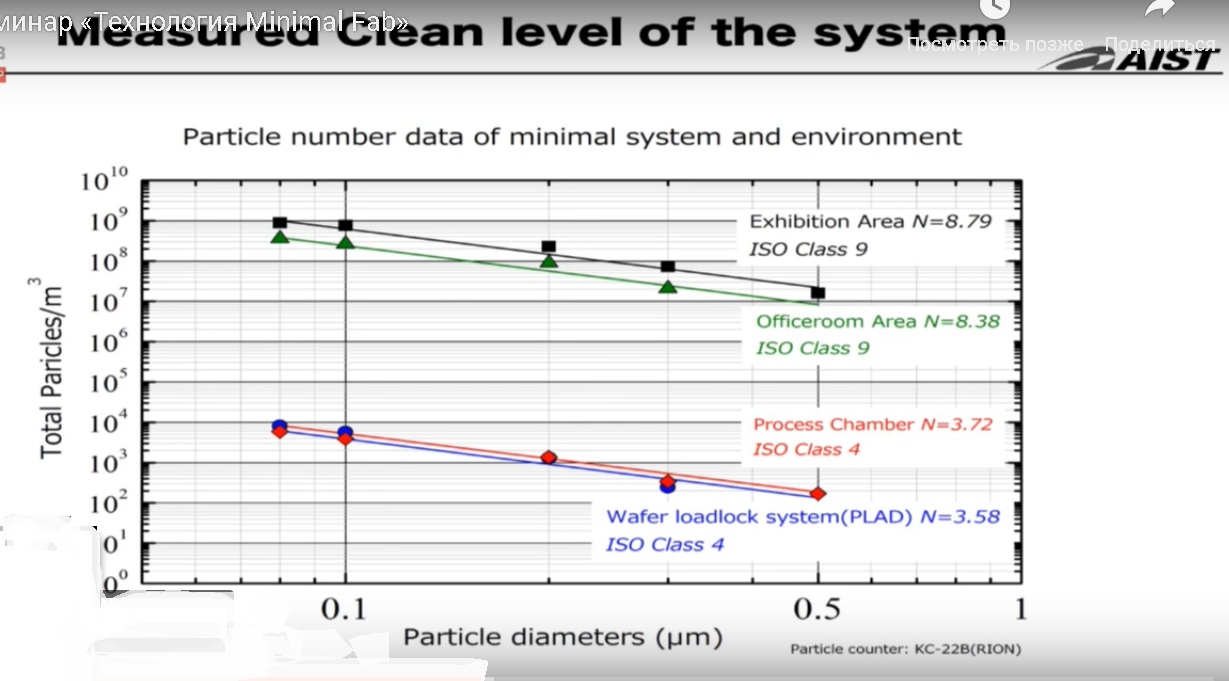

— декларируется, что при этом не требуется чистая комната в помещении, так как зона обработки пластины изолирована от среды. Внутри зоны обработки пластины за счет герметичности достигается класс чистоты ISO 4 (при внешнем классе чистоты в помещении ISO 9, обычный офис).

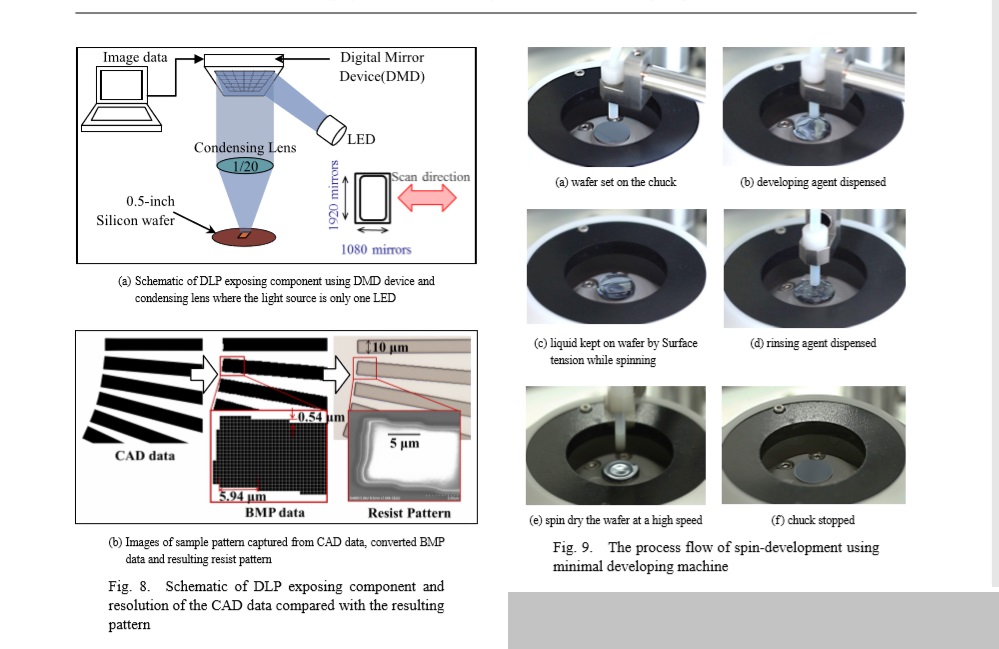

— безмасочный (без фотошаблона) способ формирования рисунка на пластине. Изображение формируется за счет прямого проецирования на фоторезист (классическое нанесение и проявление). Длина волны 365нм, расчетное разрешение системы 0.5мкм. Краевая зона — около 0.5мм (рабочий диаметр пластины будет составлять около 11мм).

Очевидные преимущества такой концепции:

- снижение начальных затрат на организацию производства в десятки или сотни раз

- не требуется строить капитальное здание с обеспечивающей инфраструктурой

- уменьшение затрат на поддержание работы такой линейки в десятки или сотни раз по отношению к обычной линейке (за счет снижения потребления электричества, материалов, уменьшения персонала за счет стандартизации оборудования)

- значительное ускорение времени изготовления образца (с нескольких недель до дней)

- возможен гибридный вариант, когда некоторые операции, при условии адаптации, можно выполнять на стандартном «большом» оборудовании (ИЛ, ф\л).

- не требуется изготовление фотошаблонов, возможна коррекция изображения в случае необходимости

Авторы концепции приводят даже следующую оценку, сравнивая МегаФаб и Minimal Fab:

Очень эффектное сравнение. Особенно оно по нраву тем, кто настаивает на том, что Minimal Fab заменит полноценную фабрику, и это есть лучший и единственный путь. Ну вот же, тут миллиарды, а здесь миллионы.

Но здесь-то и начинается столкновение концепции с реальностью.

Реальность

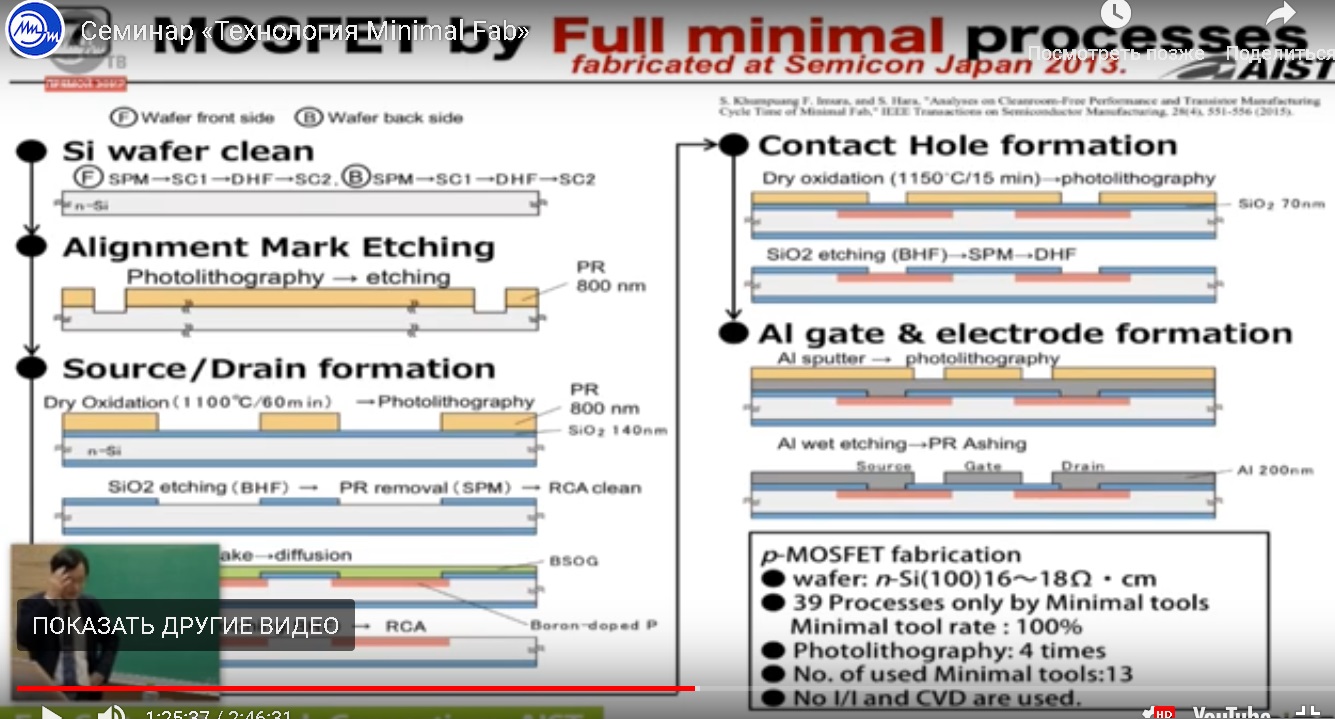

На сегодня уровень реализованных КМОП микросхем на линейке Minimal Fab не слишком поражает воображение. Сделаны совсем простые образцы типа NAND-ячеек и кольцевых генераторов, состоящие из 400 транзисторов. Размер затвора составляет несколько мкм, технология довольно примитивна (уровень конца 70-х, начало 80-х). На фото образцы, представленные в 2018 году на SEMI Япония.

А также слайд из презентации, где показан схематичный маршрут изготовления образцов в 2013. Маршрут из 39 операций, р-n переходы из диффузионного источника, один слой разводки…

Процессы ионного легирования на сегодня не реализованы в форм-факторе Miimal-Fab, хотя работа идет. Пока обещана энергия до 60кэВ, и два вида элементов, B и P. Больших энергий не понятно как достичь в ограниченном размере установок. Как вариант — гибридная реализация (делать процессы на обычном оборудовании, за счет специальных держателей).

Реализации хотя бы двухслойной разводки, чтобы говорить об уровне 1-0.8мкм, также пока не видно. Реализованы не все процессы ПХТ.

Уровень фотолитографии, достигнутый сегодня разработчиками, назван до 0.5мкм. Сказано, что это вроде как шаг, но каких-то материалов не показано. Далее в планах переход на электронно-лучевую литографию, но это в перспективе.

Вот так выглядит roadmap:

Пока сравнение полноценной фабрики стоимостью пять миллиардов и текущей линейки Minimal Fab выглядит несколько обманчивым. И те, кто апеллирует к этому, делают так либо по незнанию, либо наоборот, по слишком большому знанию.

Сам разработчик концепции и не противопоставляет себя TSMC, например.

Ниша применения авторам Miniaml Fab видится. На рисунке анализ полупроводниковых производителей США (слайд с презентации 2017 года).

Примерно 98 фабрик в США занимаются изготовлением полупроводников в диапазоне тех.процесса от 0.5мкм и больше, диаметр пластин от 100 и ниже. Это производители среднего и малого объема, чаще всего. Это все виды (КМОП, МЭМС, дискретные) По уровню технологии это уже сегодня примерно соответствует возможностям линейки Minimal Fab, с текущим уровнем ф\л (даже без электронного луча). Для указанных фабрик существует проблема оборудования. Новое оборудование под такой диаметр не выпускается, и вот тут формат Minimal Fab очень подходит. По подсчетам разработчиков, для замещения этих мощностей требуются тысячи линеек Minimal Fab.

В принципе, аналогичная ситуация, но в меньшем масштабе, существует и у нас в стране. У нас тоже хватает старых линеек, которые делают небольшие объемы по технологии царя Гороха (разные мохнатые серии из десяти транзисторов по лошадиными нормам и т.д.).

Вторая интересная и реально актуальная ниша — это специфические технологии.

SOI, МЭМС, сенсоры, гибридные схемы (КМОП+сенсор, типа болометров) дискретные, СВЧ, Backend операции типа бампирования, соединения А3В5… Все вот это вот делается на малом диаметре, как правило, небольшими объемами. И здесь Minimal Fab выигрывает у традиционной реализации (на фото пример реализации структуры МЭМС).

На сегодня озвучено, что уже 5-6 линеек Minimal Fab работают как функционирующие в полноценном режиме у клиентов. На семинаре выступил представитель одной из компаний, который рассказал о своем опыте применения.

Характерно, что они применяют оборудование Minimal Fab в гибридной формате. То есть у них есть традиционная чистая комната с оборудованием под Backend процесс (что-то типа интерпозера под бампирование). И несколько единиц Minimal Fab реализует процессы ф\л и химической обработки.

Продвижение у нас

У нас идею MinimalFab последовательно продвигает МИЭТ. Проводит семинары и встречи с разработчиками технологии (в рамках встречи, после конференции, состоялось подписание Соглашения между НИУ МИЭТ, ООО «Токио Боэки (РУС)» (со 100% японским капиталом) и Ассоциацией вузов, осуществляющих подготовку кадров в области радиоэлектронной промышленности).

Есть русскоязычный сайт компании Tokyo BOEKI Rus.

Пару лет назад компания ADGEX очень пафосно объявила «начало новой эры в мировой микроэлектронике», и грозилась начать с 2018 года поставки «устройств», изготовленных на Minimal Fab, но что-то пошло не так.

Подводя личный итог

- формат Minimal Fab это не просто тренажер для обучения студентов (хотя, признаю, пару лет назад я думал скорее именно так)

- идеально для МЭМС, датчиков, сенсоров, болометров и т.д.

- подходит под дискретные приборы, СВЧ, силовую электроника и специфические материалы, типа SOI, А3B5.(возможно в гибридной реализации)

- вполне реален вариант для изготовления биполярных или КМОП схем уровня 3мкм и выше, с малой степенью интеграции (например многочисленные

военныесерии, из десяти транзисторов и трех резисторов с лошадиными размерами, которые до сих пор куются) - перспективно под замену устаревших линеек малого диаметра пластин и под небольшую серию (проблема старого оборудования, которое физически никто уже не делает)

- крайне интересна реализация корпусирования\бампирования\интерпозеры и прочее (в случае небольшой серии)

- уровень КМОП от 0.5мкм до 0.25мкм — возможно в будущем, зависит от вложений в технологию.

Как вариант в гибридном способе (Minimal Fab на классической фабрике).

- для полноценного КМОП и большой степени интеграции (ниже 0.25мкм) предпосылок мало, даже если будет электронно-лучевая ф\л. Все-таки размер в голом виде далеко не все определяет. Ниже 0.25мкм значительно усложняется и тех.процесс, и самое главное – составляющая дизайна.

- ниже 0.18мкм – у разработчиков даже планов не видно в ближайшей перспективе

- большие фабрики с нодами 28нм и ниже могут спать спокойно, Minimal Fab им не конкурент в обозримом будущем.

Материалы и ресурсы по Minimal Fab

- Запись большого семинара в МИЭТ, 2017.

- Видео о процессе изготовления, очень наглядно.

- Презентация SEMI EXPO Москва 2017

Комментарии (19)

Wesha

19.05.2019 05:12Ну, вот и появилась возможность "на коленке" сделать свой "кастомно-отхаченный" чип (и "подсадить" его в какую-нибудь систему. Не нужны больше эти ваши STUXNET-ы...

amartology

19.05.2019 13:00Вообще, если вы внимательно прочитали статью, то нет. И даже если на этой штуке в принципе можно будет такое сделать, она стоит намного дороже, чем просто сделать чип на нормальной фабрике.

ArilinRoman Автор

19.05.2019 15:34Сделать чип на нормальной фабрике будет дешевле, если у вас объем заказа десятки тысяч или больше. Если мне нужен десяток другой, то на такой линейке дешевле в сумме выйдет.

Но опять же, надо уточнять, о чем какой схеме речь.

Кстати, по корпусировке заказ меньше десятков тысяч и рассматривать не будут. И круг замыкается.

Поэтому для пары сотен образцов народ вынужден делать избыточный заказ.

Люди реально рассказывали, что применение такой линейки и время изготовления ускоряет, и деньги экономит. Это не теория, а практика.

vortupin

19.05.2019 07:08-2<off-topic>

Сорри, но заголовок, вкупе с некоторыми фотками, выдал из подсознания «пелевинщину»: «Мал, да уд ал!» :)

</off-topic>

rPman

19.05.2019 08:39Хотя бы порядок цен озвучили бы. Все эти выкрутасы имеют смысл только если это доступно.

Вообще я думаю рынок держит стоимость FPGA, как только стоимость этих чипов станет ниже, все эти недофабы будут тупо не нужны, либо по ценам станут еще ниже и наконец то будут иметь смысл.

NordicEnergy

19.05.2019 09:01А как вы привязали стоимость FPGA к стоимости фабрик и их продукции типа МЕМС и всяких dc/dc? На плисах можно реализовать логику, например, но никак не полноценную микросхему. Удешевление ПЛИСин все равно не позволит моделировать и заменять ими всякие АЦП, ЦАПы, датчики и много много чего, то есть в данном контексте они бесполезны даже если будут стоить по 10 центов.

ArilinRoman Автор

19.05.2019 09:13Цены озвучены. Стоимость линейки — до 5млн.дол. Начало — от 0.5млн. Цена зависит от комплектации линейки и сложности процессов, конечно.

ArilinRoman Автор

19.05.2019 11:08Я акцентировал, что полноценный нормальный КМОП (FGPA\ПЛИС\БМК\микроконтроллеры и прочее) — пока мимо для этой чудо-линии.

Но такой вот мини-формат очень подходит для реализации МЭМС\сенсоров\корпусировки. Собственно, именно поэтому одно из первых реальных применений Minimal Fab лежит в указанной области.

Кстати, у японцев действует демонстрационная линейка (выход через Tokyo BOEKI).

torgeek

19.05.2019 14:14А про инсталяцию в Санкт-Петербурге что-то рассказывали?

ArilinRoman Автор

19.05.2019 15:00Нет, о этой линейке совсем не упоминали. Хотя по анонсам самой компании все должно было заработать в 2018. Бывает…

О реальном применении для коммерческих заказов рассказывал представитель одной японской фирмы.

torgeek

19.05.2019 14:16идеально для МЭМС, датчиков, сенсоров, болометров и т.д.

Прям порадовали! То есть грядку из свето и фотодиодов или тепловизор уже можно изготавливать «на коленке».

amartology

С СВЧ, дискретными приборами и т.д. примерно та же история — на субмикронных нормах они давно уже получаются намного лучше, чем не на субмикронных.

И, разумеется, не понятно, как оборудование под пластины 12.5 мм для одиночных тиражей заменит оборудование для пластин 100-150 мм. Minimal Fab — это же 3D-принтер для прототипирования типичный.

ArilinRoman Автор

Причем тут субмикронные БМК?

Куча серий, которые делают на древнем оборудовании, подложка 100мм и объемами десять пластин в месяц (Брянск, Новосибирск, Микрон, Ангстрем, Фрязино, Сергиев-Посад и прочие динозавры), именно по лошадиным нормам.

Если посмотреть, то очень много желающих сделать заказ уровня сотня-тысяча. Это и есть рынок Minimal Fab. А миллионы — это конечно не про это.

amartology

Динозавры не будут покупать новое оборудование, чтобы продолжать делать на нем то же самое. Мелкую логику производства динозавров уже давно и планомерно заменяют на БМК и ПЛИС, да и сами динозавры, которые ещё живые — они живые, потому что не дураки и ищут какие-то новые применения для имеющихся технологий. И это уже гораздо интереснее, чем счетверенные логические элементы клепать.

ArilinRoman Автор

Валерий, до сих пор делают 133 и 533 серии. И будут делать. Напрямую заменить ПЛИСухой их невозможно, не выходя из функционально-габаритных границ. Другая совершенно схема будет. Да, когда-нибудь заменят, возможно, на субмикрон…

И не делать их нельзя, и делать уже сложно и муторно. Оборудования недорого под «старые» нормы нет сейчас.

Это один из возможных примеров, где такие мини-линейки могут заменить фабрику.

Все-таки основное — это не КМОП и логика, как видно. А МЭМС-датчики-сенсоры и корпусировка\сборка.

Попробуйте придите с какой-нибудь своей «технологией» на фаундри. Вас даже слушать не станут, или такую цену загнут за «что-то свое».

amartology

Вот как раз ТТЛ glue logic сейчас и заменяют на ПЛИС и БМК, что позволяет серьезно улучшить массо-габаритные параметры. Да, как раз за счет того, что совершенно другая схема будет)

ArilinRoman Автор

Это совершенно разные вещи — замена старых ИС новыми, и поддержка какой-то серии без изменений, потому что нельзя ничего менять.

И опять же, случай замены старого на новое тоже не все просто. Вот осталось требование по питанию 15В, а у вас в тех.процессе 180нм типовое 3.3В. И чего делать? Запиливать на дорогом тех.процессе\оборудовании «новый» тех.процесс уровня 80-годов чтобы сделать 5 пл в месяц?

amartology

Так я и не говорил, что Minimal Fab — способ поддерживать старые серии. Их и не надо поддерживать, из надо заменять.

Что касается питания, то например БМК зеленоградского ДЦ «Союз» так и сделаны — на современном микроновском КНИ, но с поддержкой питания 15В при помощи специальной схемотехники. И силовых процессов с цифровой логикой на 1.8/3.3 и высоковольтными силовыми ключами полно, на бой приличной фабрике. На них тоже поддержка трансляции любых уровней отлично делается.