Казалось бы, есть наработанные годами сферы применения материалов. Есть рекомендации от производителя материалов — бери и делай. Но в современном мире потребителям доступны сотни тысяч различных материалов со своими особенностями. Как разобраться в этом хаосе? Как понять, что выбранный материал обладает наилучшими свойствами для конкретной детали? И главное, как процесс выбора материала сделать алгоритмизированным, повторяемым и обоснованным? Давайте разберёмся.

Собственно, написать эту статью меня заставила как раз скудность информации по этой теме в отечественной литературе. Есть малое число источников, где рассматривается строгая методология выбора материала для конкретных применений. Методология в отечественной литературе относится к рекомендациям и не обладает математической строгостью, от чего не так прекрасна, как могла бы быть. Есть и хорошие новости. Если методология не распространена в России — это не означает что её нет в мире. И сразу оговорюсь, что эта методика не заменяет уже сложившееся представление о выборе материалов, а дополняет его и вносит системность в подход к выбору материала.

Про эту методологию я узнал, когда у меня появился доступ к Ansys GRANTA Selector. Немного поломав мозг и прочитав пару книг делюсь информацией, что я накопал.

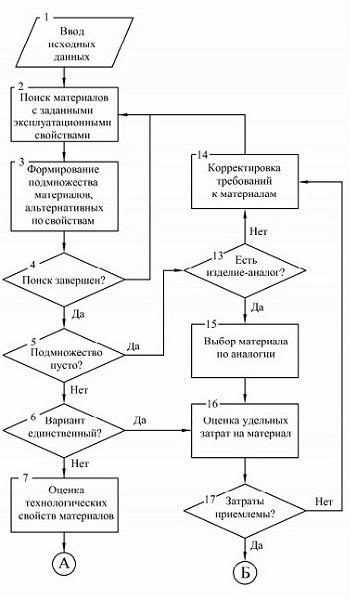

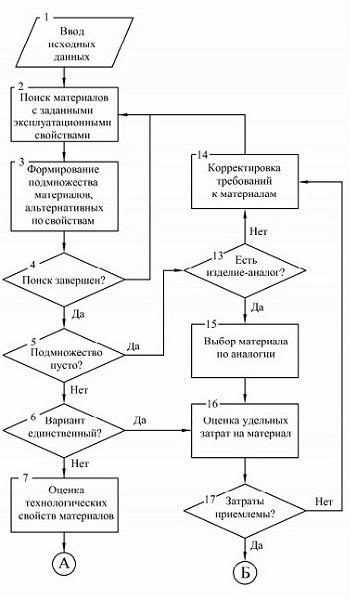

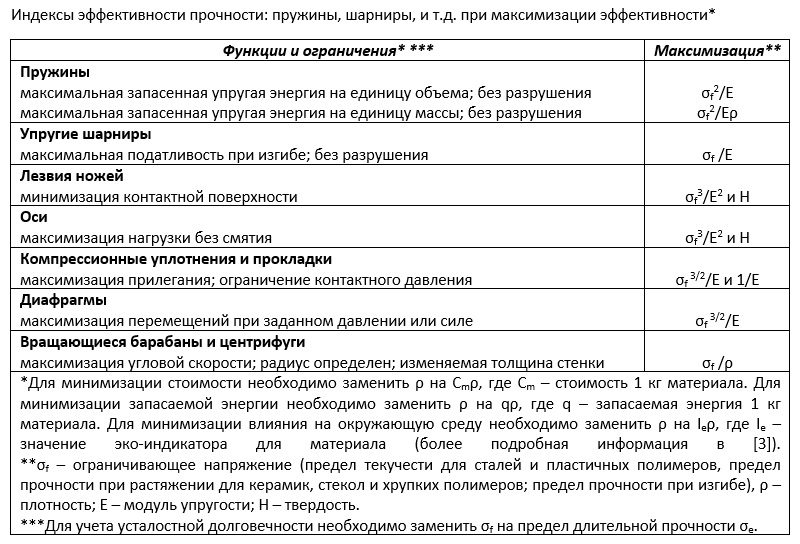

На рисунке ниже показан алгоритм принятия решения при выборе материала из учебника Кондакова А.И. из МГТУ им. Н.Э. Баумана [1]. Данная методика предлагает определить наиболее важные для материала свойства, задаться критериями выбора этих свойств и произвести отсев материала по этим свойствам. Если произвести отсев не получается, то необходимо обратиться к изделиям-аналогам и материалам, из которых они изготовлены. После определения перечня материалов на него накладываются ограничения по технологичности и стоимости. И заканчивается всё некоторым кратким перечнем материалов и их характеристик, по которым уже можно определить финального кандидата.

Это прекрасный метод. И в нем всё логично. Но он не отвечает на вопрос «какими критериями свойств материалов нужно задаться?». Вы, конечно, можете сказать, что если мы проектируем самолёт, то детали должны быть прочными и лёгкими, ещё, желательно, дешёвыми. И воспользоваться таким параметром как удельная прочность — отношение прочности к плотности. И вы будете правы. Частично. Точнее, только в том случае, если ваш самолёт — это стержень, работающий на растяжение. Почему? А потому что в таком подходе вы не учитываете форму объекта и вид нагрузки.

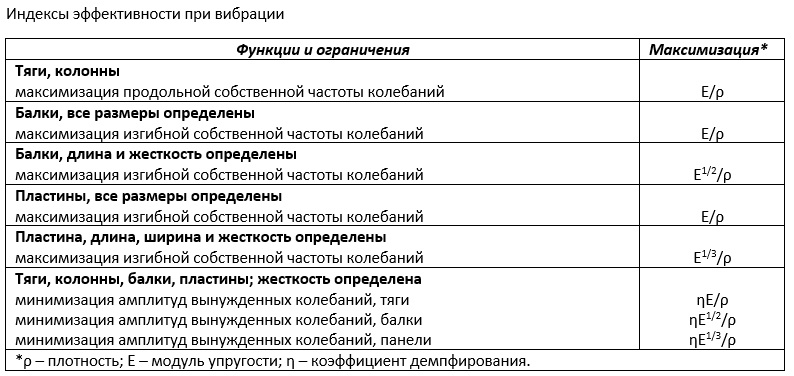

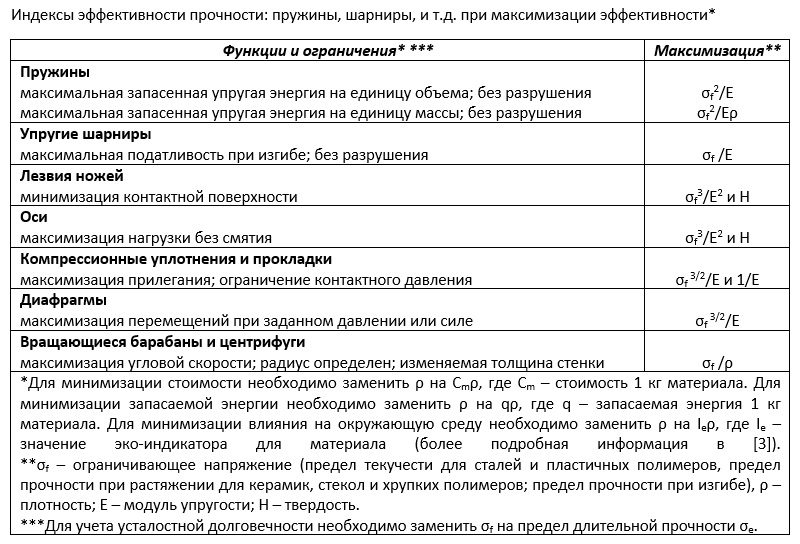

Соотношения должны быть чуть сложнее, как в книге «Расчёт, проектирование и постройка сверхлёгких самолётов» (выдержка показана в таблице ниже) [2].

В этой же книге приводится пример сравнения применения древесины с распространёнными в авиации металлическими материалами: при работе на растяжение древесина не уступает материалам из таблицы. При работе на изгиб — даже лучше. А вот при работе на сжатие — древесина уже в 2-3 раза хуже.

И даже эти соотношения — покрывают только малую часть возможных видов нагрузок, форм и вообще физических приложений. И тут остаются вопросы «как быть с остальными применениями?», «как собрать это в единую методологию?».

Михаэль Эшби, материаловед и профессор из Кембриджа, как раз и занялся исследованиями в этой области. По результатам своих изысканий издал ряд книг, в которых описана данная методология. Дальше этот раздел написан по книге Materials Selection in Mechanical Design [3], которая есть в открытом доступе.

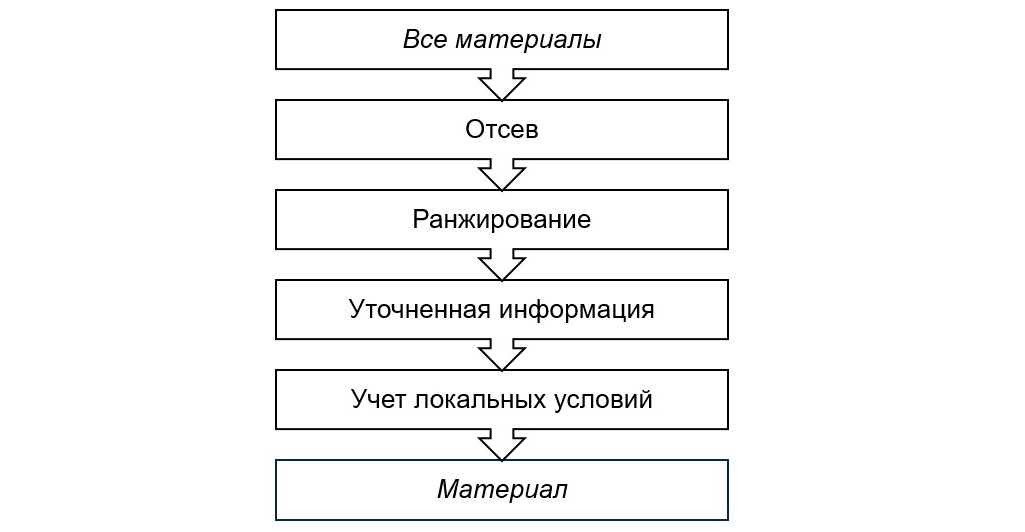

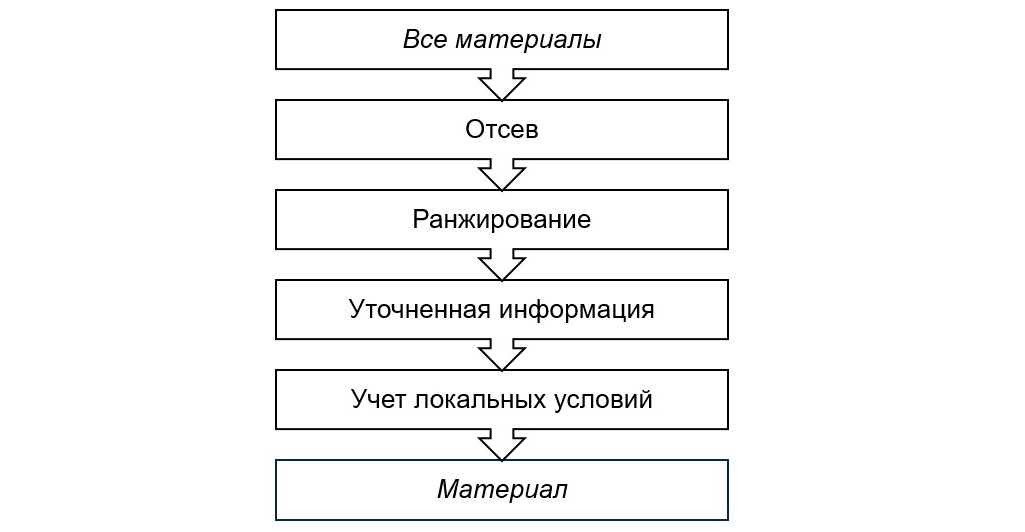

В данной книге приводится более простая схема принятия решения по выбору материала (рисунок ниже).

Схема предлагает сначала отсеять материалы по наиболее «ярким» свойствам. Например, если у проектируемой детали есть требования по прозрачности или по возможности производить деталь только штамповкой, то это сразу сильно сужает перечень потенциальных кандидатов в материалы. В данном подходе в начале поиска рассматривается весь перечень из существующих материалов. Как ни странно, это может привести к неожиданным результатам. Если в схожих по назначению деталях годами использовался алюминий, то неожиданным может стать применение стеклонаполненного полиамида.

Далее, уже более узкий перечень, предлагается проранжировать в зависимости от необходимых свойств. Для этого нужно задаться некоторым оптимизационным критерием, вроде тех, что представлены в книге про сверхлёгкие летательные аппараты. На этом мы сосредоточим внимание чуть ниже.

При использовании этой схемы предполагается, что на входе в процесс выбора материала информация о потенциальных материалах представлена в общем виде. То есть мы можем использовать даже некоторые оценочные свойства или диапазоны свойств для марки материала. Например, полиамид-6 выпускает огромное количество предприятий. У всех из них материал, получается немного разным, с уникальным набором свойств. Для определения перечня потенциальных кандидатов нам не важно знать точные свойства для каждого производителя. Нам достаточно понимать, что материал полиамид-6 может иметь некоторый разброс свойств и знать этот разброс. Отсюда получается, что у нас должен появится этап, на котором мы уточняем свойства материалов. Это может быть информация из ГОСТов, DINов, информация из научных журналов, листков данных производителей и так далее.

С учётом этой информации у нас остаётся ещё более узкий перечень. Но было бы странно не учесть такие показатели как доступность материала на локальном рынке, действующие договора с поставщиками, потенциальные риски из-за санкций и другие локальные особенности.

Ну и наконец, принятие решение о применении конкретного материала или группы материалов.

Теперь вернёмся к основному этапу — ранжированию. Данный этап можно применять не только в методологии Эшби, а использовать, например, при выборе из имеющихся на предприятии 20 материалов.

Мы должны получить некоторые критерии, по которым было бы удобно ранжировать материалы. Для этого зададимся несколькими условиями: функцией, целью и ограничениями.

Любая деталь создаётся, чтобы выполнять какую-то функцию или несколько функций: способность держать давление, передавать тепло, выдерживать изгибающую нагрузку, передавать электрический заряд и так далее. При проектировании инженер ставит цель — сделать деталь лёгкой, прочной, дешёвой, эффективной или ещё какой-нибудь. Может и их сочетанием. Но при этом всегда есть ограничения: деталь должна иметь фиксированные размеры, работать в определённом диапазоне температур. Этот перечень определяет условия выбора материала.

Далее мы можем поставить вопрос «каким образом достичь поставленной цели?». Если речь идёт о жёсткой балке, то можно выбрать материал с высоким модулем упругости, можно увеличить площадь поперечного сечения, можно сделать балку с малой длиной. Если балка должна быть лёгкой, то можно выбрать материал с наименьшей плотностью, сократить длину, уменьшить площадь поперечного сечения. Как-то слишком много вариантов для раннего этапа, не так ли?

Это подталкивает к мысли, что можно вывести некоторые соотношения, которые будут учитывать вид нагружения и поставленные цели. Такие соотношения будем называть индексом эффективности.

В общем смысле, индекс эффективности — это комбинация свойств материала, характеризующая применение материала в конкретной области.

Формализуем эту мысль. Заметим, что эффективность каждого конкретного применения будет зависеть от функциональных требований (выдерживать нагрузку, передавать тепло), геометрических параметров (размеры, форма) и свойств материала (относящихся к конкретному применению):

где — эффективность, — функция (в математическом смысле), — функциональные требования, — геометрические параметры, — свойства материала.

При такой формулировке целью становится минимизация или максимизация .

Функцию можно выразить таким образом, чтобы она состояла из произведения трёх функций, каждая из которых определялась бы набором параметров , и (почему будет ясно на примере чуть ниже):

При таком разделении функция пропорциональна , определяющейся свойствами материалов, и независимой от функциональных требований и геометрических параметров . Очевидно, что при увеличении функции будет возрастать и . В таком случае функцию можно рассматривать отдельно и именно она будет определять индекс эффективности материалов. То есть можно оптимизировать функцию не зная всех функциональных требований и геометрических параметров и рассматривать их отдельно, уже при самом конструировании. То есть мы сначала подбираем оптимальный материал, а затем уже занимаемся конструированием и оптимизацией конструкции.

Рассмотрим на нескольких примерах.

Предположим, что мы выбираем материал для цилиндрического стержня, работающего на растяжение. У нас определена длина и растягивающее усилие . Цель — минимизировать массу при соблюдении условий прочности. Функцию, цель и ограничения соберём в таблицу ниже.

В данном случае «максимизация эффективности» означает минимизацию массы при способности нести нагрузку . Сначала мы ищем функцию, значения которой можно минимизировать или максимизировать. В данном примере речь идёт о минимизации массы . Уравнение, называемое целевой функцией, имеет вид:

где — площадь сечения, — длина, — плотность.

В данной задаче длина и нагрузка определены и фиксированы, а площадь сечения может изменяться в процессе конструирования. Уменьшение будет приводить к уменьшению , но в тоже время будет участвовать в соотношении для напряжений:

Отсюда можно выразить и подставить его в уравнение выше и сразу разделить переменные по их типам:

В первой скобке присутствует — функциональная переменная; во второй — — геометрическая переменная; в третьей — константы материала. Отсюда можно выразить индекс эффективности:

Сразу установим правило, по которому индекс эффективности стоит выражать так, чтобы его необходимо было максимизировать. То есть чем выше этот индекс – тем лучше для конкретного применения материала.

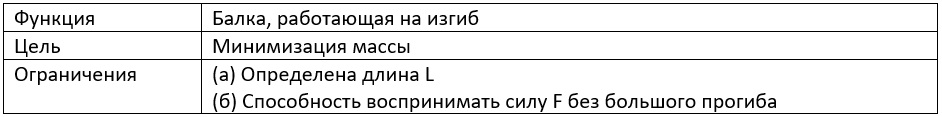

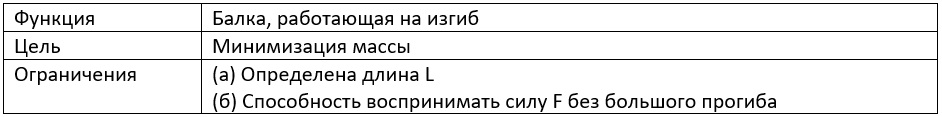

Рассмотрим второй пример — балка, нагруженная сосредоточенной силой , с квадратным сечением и длиной . Балка подвержена изгибу. Длина фиксирована. Необходимо ограничить прогиб балки некоторой величиной , то есть ограничением является жёсткость балки. Также необходимо чтобы балка имела минимальную массу. Функцию, цель и ограничения соберём в таблицу ниже.

Выразим жёсткость величиной , которая должна быть больше либо равной соотношения, определяемого из уравнения прогиба:

где — модуль упругости, — константа, определяемая из граничных условий и — момент инерции, определяемый для квадратного сечения как:

Напомню, что наша целевая функция имеет вид:

Получаем, как и в прошлом примере, противоречие между уменьшением массы и увеличением жёсткости — при увеличении размеров поперечного сечения будет увеличиваться жёсткость, а вместе с ней и масса, которую мы вообще-то хотим снизить.

Соберём теперь все в целевую функцию:

Тут, как и в прошлом примере, нас интересует только часть, отвечающая за свойства материала, то есть последний член уравнения. Выразим индекс эффективности:

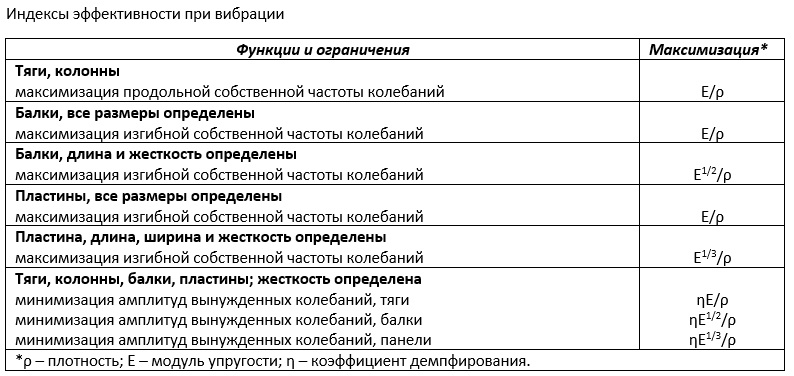

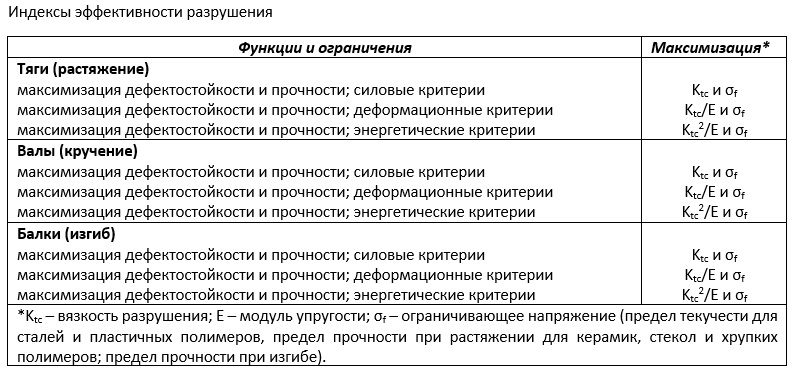

Мы рассмотрели два примера, характерных только для механических задач. Вообще данных подход содержит в себе не только массовые, упругие и прочностные свойства. В нем также можно учесть стоимость материалов, тепловые, электрические и другие характеристики. Если классифицировать применения данного подхода, то получится вот такая структура:

Для учёта нескольких критериев, значения наносятся на пузырьковую диаграмму Эшби (рисунок ниже). Овалы на диаграмме отображают разброс свойств для каждого типа материала. Данная диаграмма построена для балки, работающей на изгиб. По оси отложен индекс эффективности, определяющий стоимость за единицу жёсткости. По оси отложен индекс эффективности, определяющий отношение массы и жёсткости. Критерии на диаграмме преобразованы таким образом, что чем меньше значение критерия, тем дешевле и легче будет получаться конструкция при той же жёсткости.

Отсюда получается, что чем ближе материал находится к левому нижнему углу, тем эффективнее будет его применение для легкой, дешёвой и жёсткой балки, работающей на изгиб.

Есть и другой способ отображения диаграммы Эшби. Он описан на странице Википедии.

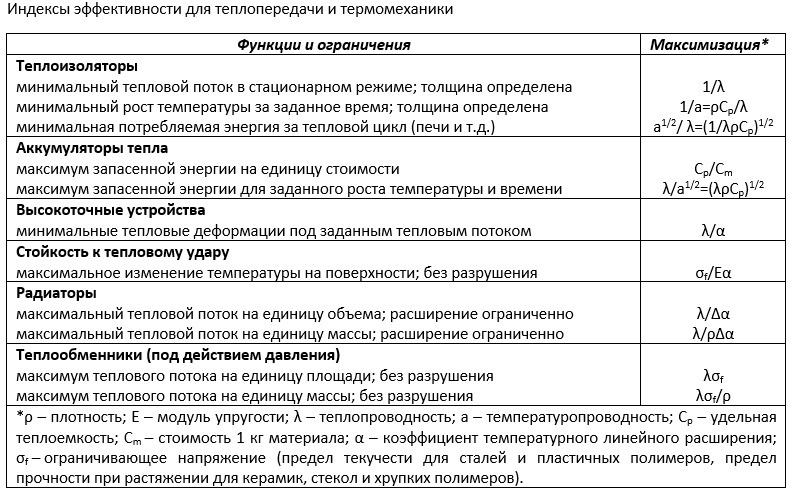

Для примера я составил таблицу в Excel. Предположим, что у нас на предприятии применяют всего 6 материалов. Нужно из этих 6 материалов выбрать наилучшие, для следующих случаев:

Ответы в таблице:

Сравнение первого и второго примеров показывает, что полностью вольное изменение площади сечения и изменение только ширины, при заданной высоте, будет приводить к разным результатам. При изменяемой ширине сечения обоснованным будет применение более прочного, но и более тяжёлого материала. А все потому, что прочности в формулах индексов эффективности будут отличаться степенью.

Сравнение второго и третьего примеров показывает, что стремление к лёгкой или дешёвой конструкции будут давать разные результаты. Но это не означает, что конструкция не может быть и лёгкой, и дешёвой. Для решения такой задачи необходимо ещё одно измерение. Нужно построить график Эшби, на котором отложить массовый индекс эффективности по одной оси и ценовой индекс эффективности по другой оси.

В последнем примере показан выбор материала для элемента, запасающего энергию. Стоит обратить внимание на то, что для всех четырёх применений мы получили разные оптимальные материалы.

Состояние вопроса в России

Собственно, написать эту статью меня заставила как раз скудность информации по этой теме в отечественной литературе. Есть малое число источников, где рассматривается строгая методология выбора материала для конкретных применений. Методология в отечественной литературе относится к рекомендациям и не обладает математической строгостью, от чего не так прекрасна, как могла бы быть. Есть и хорошие новости. Если методология не распространена в России — это не означает что её нет в мире. И сразу оговорюсь, что эта методика не заменяет уже сложившееся представление о выборе материалов, а дополняет его и вносит системность в подход к выбору материала.

Про эту методологию я узнал, когда у меня появился доступ к Ansys GRANTA Selector. Немного поломав мозг и прочитав пару книг делюсь информацией, что я накопал.

На рисунке ниже показан алгоритм принятия решения при выборе материала из учебника Кондакова А.И. из МГТУ им. Н.Э. Баумана [1]. Данная методика предлагает определить наиболее важные для материала свойства, задаться критериями выбора этих свойств и произвести отсев материала по этим свойствам. Если произвести отсев не получается, то необходимо обратиться к изделиям-аналогам и материалам, из которых они изготовлены. После определения перечня материалов на него накладываются ограничения по технологичности и стоимости. И заканчивается всё некоторым кратким перечнем материалов и их характеристик, по которым уже можно определить финального кандидата.

Это прекрасный метод. И в нем всё логично. Но он не отвечает на вопрос «какими критериями свойств материалов нужно задаться?». Вы, конечно, можете сказать, что если мы проектируем самолёт, то детали должны быть прочными и лёгкими, ещё, желательно, дешёвыми. И воспользоваться таким параметром как удельная прочность — отношение прочности к плотности. И вы будете правы. Частично. Точнее, только в том случае, если ваш самолёт — это стержень, работающий на растяжение. Почему? А потому что в таком подходе вы не учитываете форму объекта и вид нагрузки.

Соотношения должны быть чуть сложнее, как в книге «Расчёт, проектирование и постройка сверхлёгких самолётов» (выдержка показана в таблице ниже) [2].

В этой же книге приводится пример сравнения применения древесины с распространёнными в авиации металлическими материалами: при работе на растяжение древесина не уступает материалам из таблицы. При работе на изгиб — даже лучше. А вот при работе на сжатие — древесина уже в 2-3 раза хуже.

И даже эти соотношения — покрывают только малую часть возможных видов нагрузок, форм и вообще физических приложений. И тут остаются вопросы «как быть с остальными применениями?», «как собрать это в единую методологию?».

Методология из Кембриджа

Михаэль Эшби, материаловед и профессор из Кембриджа, как раз и занялся исследованиями в этой области. По результатам своих изысканий издал ряд книг, в которых описана данная методология. Дальше этот раздел написан по книге Materials Selection in Mechanical Design [3], которая есть в открытом доступе.

В данной книге приводится более простая схема принятия решения по выбору материала (рисунок ниже).

Схема предлагает сначала отсеять материалы по наиболее «ярким» свойствам. Например, если у проектируемой детали есть требования по прозрачности или по возможности производить деталь только штамповкой, то это сразу сильно сужает перечень потенциальных кандидатов в материалы. В данном подходе в начале поиска рассматривается весь перечень из существующих материалов. Как ни странно, это может привести к неожиданным результатам. Если в схожих по назначению деталях годами использовался алюминий, то неожиданным может стать применение стеклонаполненного полиамида.

Далее, уже более узкий перечень, предлагается проранжировать в зависимости от необходимых свойств. Для этого нужно задаться некоторым оптимизационным критерием, вроде тех, что представлены в книге про сверхлёгкие летательные аппараты. На этом мы сосредоточим внимание чуть ниже.

При использовании этой схемы предполагается, что на входе в процесс выбора материала информация о потенциальных материалах представлена в общем виде. То есть мы можем использовать даже некоторые оценочные свойства или диапазоны свойств для марки материала. Например, полиамид-6 выпускает огромное количество предприятий. У всех из них материал, получается немного разным, с уникальным набором свойств. Для определения перечня потенциальных кандидатов нам не важно знать точные свойства для каждого производителя. Нам достаточно понимать, что материал полиамид-6 может иметь некоторый разброс свойств и знать этот разброс. Отсюда получается, что у нас должен появится этап, на котором мы уточняем свойства материалов. Это может быть информация из ГОСТов, DINов, информация из научных журналов, листков данных производителей и так далее.

С учётом этой информации у нас остаётся ещё более узкий перечень. Но было бы странно не учесть такие показатели как доступность материала на локальном рынке, действующие договора с поставщиками, потенциальные риски из-за санкций и другие локальные особенности.

Ну и наконец, принятие решение о применении конкретного материала или группы материалов.

Теперь вернёмся к основному этапу — ранжированию. Данный этап можно применять не только в методологии Эшби, а использовать, например, при выборе из имеющихся на предприятии 20 материалов.

Мы должны получить некоторые критерии, по которым было бы удобно ранжировать материалы. Для этого зададимся несколькими условиями: функцией, целью и ограничениями.

Любая деталь создаётся, чтобы выполнять какую-то функцию или несколько функций: способность держать давление, передавать тепло, выдерживать изгибающую нагрузку, передавать электрический заряд и так далее. При проектировании инженер ставит цель — сделать деталь лёгкой, прочной, дешёвой, эффективной или ещё какой-нибудь. Может и их сочетанием. Но при этом всегда есть ограничения: деталь должна иметь фиксированные размеры, работать в определённом диапазоне температур. Этот перечень определяет условия выбора материала.

Далее мы можем поставить вопрос «каким образом достичь поставленной цели?». Если речь идёт о жёсткой балке, то можно выбрать материал с высоким модулем упругости, можно увеличить площадь поперечного сечения, можно сделать балку с малой длиной. Если балка должна быть лёгкой, то можно выбрать материал с наименьшей плотностью, сократить длину, уменьшить площадь поперечного сечения. Как-то слишком много вариантов для раннего этапа, не так ли?

Это подталкивает к мысли, что можно вывести некоторые соотношения, которые будут учитывать вид нагружения и поставленные цели. Такие соотношения будем называть индексом эффективности.

В общем смысле, индекс эффективности — это комбинация свойств материала, характеризующая применение материала в конкретной области.

Формализуем эту мысль. Заметим, что эффективность каждого конкретного применения будет зависеть от функциональных требований (выдерживать нагрузку, передавать тепло), геометрических параметров (размеры, форма) и свойств материала (относящихся к конкретному применению):

где — эффективность, — функция (в математическом смысле), — функциональные требования, — геометрические параметры, — свойства материала.

При такой формулировке целью становится минимизация или максимизация .

Функцию можно выразить таким образом, чтобы она состояла из произведения трёх функций, каждая из которых определялась бы набором параметров , и (почему будет ясно на примере чуть ниже):

При таком разделении функция пропорциональна , определяющейся свойствами материалов, и независимой от функциональных требований и геометрических параметров . Очевидно, что при увеличении функции будет возрастать и . В таком случае функцию можно рассматривать отдельно и именно она будет определять индекс эффективности материалов. То есть можно оптимизировать функцию не зная всех функциональных требований и геометрических параметров и рассматривать их отдельно, уже при самом конструировании. То есть мы сначала подбираем оптимальный материал, а затем уже занимаемся конструированием и оптимизацией конструкции.

Рассмотрим на нескольких примерах.

Предположим, что мы выбираем материал для цилиндрического стержня, работающего на растяжение. У нас определена длина и растягивающее усилие . Цель — минимизировать массу при соблюдении условий прочности. Функцию, цель и ограничения соберём в таблицу ниже.

В данном случае «максимизация эффективности» означает минимизацию массы при способности нести нагрузку . Сначала мы ищем функцию, значения которой можно минимизировать или максимизировать. В данном примере речь идёт о минимизации массы . Уравнение, называемое целевой функцией, имеет вид:

где — площадь сечения, — длина, — плотность.

В данной задаче длина и нагрузка определены и фиксированы, а площадь сечения может изменяться в процессе конструирования. Уменьшение будет приводить к уменьшению , но в тоже время будет участвовать в соотношении для напряжений:

Отсюда можно выразить и подставить его в уравнение выше и сразу разделить переменные по их типам:

В первой скобке присутствует — функциональная переменная; во второй — — геометрическая переменная; в третьей — константы материала. Отсюда можно выразить индекс эффективности:

Сразу установим правило, по которому индекс эффективности стоит выражать так, чтобы его необходимо было максимизировать. То есть чем выше этот индекс – тем лучше для конкретного применения материала.

Рассмотрим второй пример — балка, нагруженная сосредоточенной силой , с квадратным сечением и длиной . Балка подвержена изгибу. Длина фиксирована. Необходимо ограничить прогиб балки некоторой величиной , то есть ограничением является жёсткость балки. Также необходимо чтобы балка имела минимальную массу. Функцию, цель и ограничения соберём в таблицу ниже.

Выразим жёсткость величиной , которая должна быть больше либо равной соотношения, определяемого из уравнения прогиба:

где — модуль упругости, — константа, определяемая из граничных условий и — момент инерции, определяемый для квадратного сечения как:

Напомню, что наша целевая функция имеет вид:

Получаем, как и в прошлом примере, противоречие между уменьшением массы и увеличением жёсткости — при увеличении размеров поперечного сечения будет увеличиваться жёсткость, а вместе с ней и масса, которую мы вообще-то хотим снизить.

Соберём теперь все в целевую функцию:

Тут, как и в прошлом примере, нас интересует только часть, отвечающая за свойства материала, то есть последний член уравнения. Выразим индекс эффективности:

Мы рассмотрели два примера, характерных только для механических задач. Вообще данных подход содержит в себе не только массовые, упругие и прочностные свойства. В нем также можно учесть стоимость материалов, тепловые, электрические и другие характеристики. Если классифицировать применения данного подхода, то получится вот такая структура:

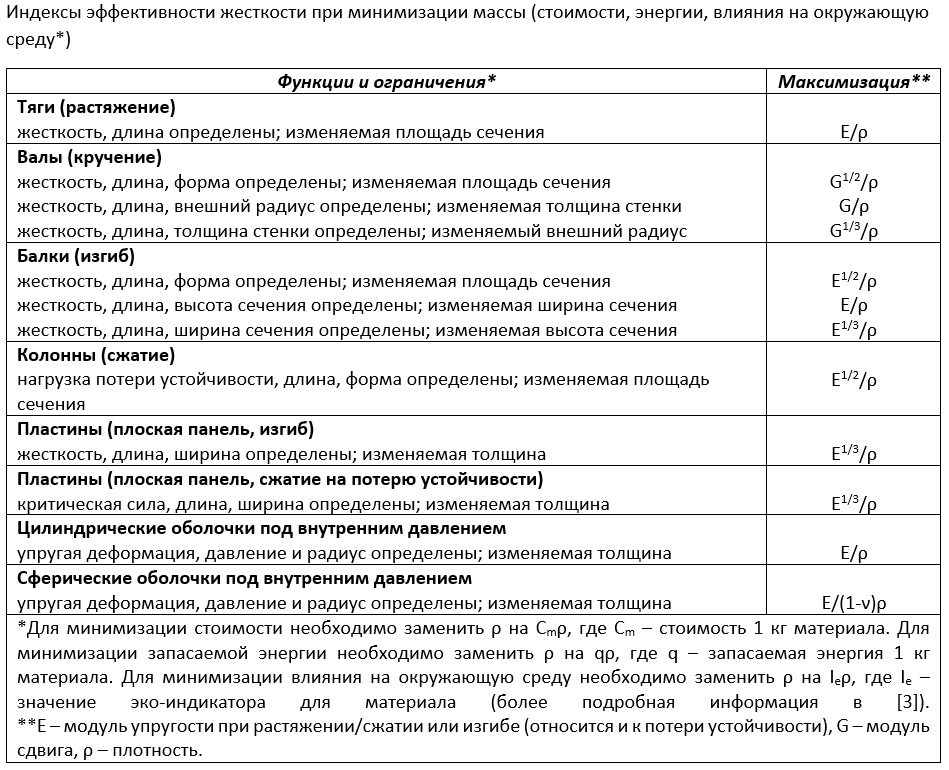

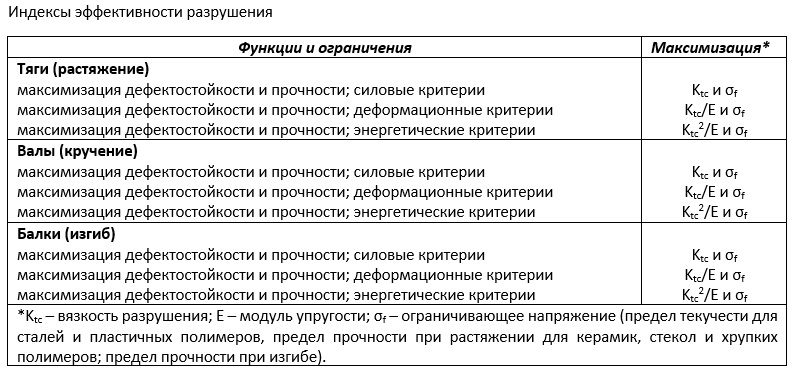

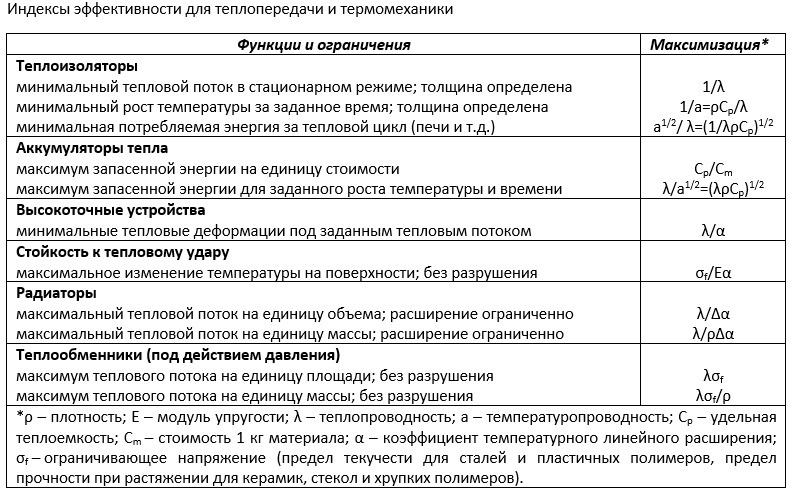

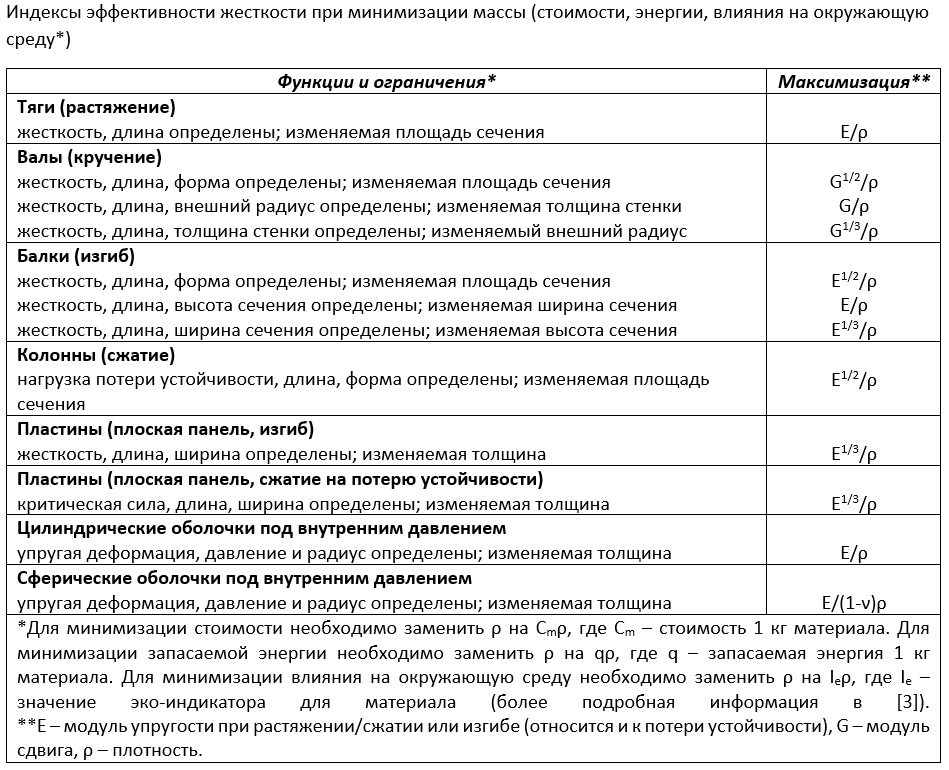

К счастью, для каждого случая нам не нужно решать такие задачи. Их уже посчитали за нас:

Для учёта нескольких критериев, значения наносятся на пузырьковую диаграмму Эшби (рисунок ниже). Овалы на диаграмме отображают разброс свойств для каждого типа материала. Данная диаграмма построена для балки, работающей на изгиб. По оси отложен индекс эффективности, определяющий стоимость за единицу жёсткости. По оси отложен индекс эффективности, определяющий отношение массы и жёсткости. Критерии на диаграмме преобразованы таким образом, что чем меньше значение критерия, тем дешевле и легче будет получаться конструкция при той же жёсткости.

Отсюда получается, что чем ближе материал находится к левому нижнему углу, тем эффективнее будет его применение для легкой, дешёвой и жёсткой балки, работающей на изгиб.

Есть и другой способ отображения диаграммы Эшби. Он описан на странице Википедии.

Пример в Excel

Для примера я составил таблицу в Excel. Предположим, что у нас на предприятии применяют всего 6 материалов. Нужно из этих 6 материалов выбрать наилучшие, для следующих случаев:

- Необходимо спроектировать конструкцию, которую можно свести к балке. Балка должна быть лёгкой и прочной. По ТЗ определена длина. Можно изменять сечение;

- Необходимо спроектировать конструкцию, которую можно свести к балке. Балка должна быть лёгкой и прочной. По ТЗ определена длина, сечение и его ширина. Можно изменять высоту сечения;

- Необходимо спроектировать конструкцию, которую можно свести к балке. Балка должна быть дешёвой и прочной. По ТЗ определена длина, сечение и его ширина. Можно изменять высоту сечения;

- Лёгкая пружина, способная запасать как можно больше упругой энергии без разрушения.

Ответы в таблице:

Сравнение первого и второго примеров показывает, что полностью вольное изменение площади сечения и изменение только ширины, при заданной высоте, будет приводить к разным результатам. При изменяемой ширине сечения обоснованным будет применение более прочного, но и более тяжёлого материала. А все потому, что прочности в формулах индексов эффективности будут отличаться степенью.

Сравнение второго и третьего примеров показывает, что стремление к лёгкой или дешёвой конструкции будут давать разные результаты. Но это не означает, что конструкция не может быть и лёгкой, и дешёвой. Для решения такой задачи необходимо ещё одно измерение. Нужно построить график Эшби, на котором отложить массовый индекс эффективности по одной оси и ценовой индекс эффективности по другой оси.

В последнем примере показан выбор материала для элемента, запасающего энергию. Стоит обратить внимание на то, что для всех четырёх применений мы получили разные оптимальные материалы.

Литература

- Кондаков А.И., Васильев А.С. Обоснование выбора материалов при технической подготовке производства деталей машин. Москва: МГТУ имени Н. Э. Баумана, 2008.

- Чумак П.И., Кривокрысенко В.Ф. Расчёт, проектирование и постройка сверхлёгких самолётов. Москва: Патриот, 1991.

- Ashby M. Materials selection in mechanical design. 2nd ed. Oxford: Butterworth-Heinemann, 1999.

- Википедия: Выбор материала