Я потратил целых три месяца и изготовил добрую сотню образцов, прежде чем у меня стало получаться что-то сносное. На данный момент я провёл пять экспериментов и изготовил две серии прототипов.

Думаю ещё через несколько месяцев я смогу написать уже Исчерпывающее руководство по изготовлению самодельных индикаторов, с подробным обоснованием всех возможных комбинаций материалов, но пока же ограничусь описанием проведённых экспериментов и полученными текущими результатами^

Видеоверсия статьи для визуалов:

Введение

У Электролюминесценции есть ряд неоспоримых преимуществ по сравнению с существующими современными технологиями изготовления дисплеев.

Например, электролюминесцентный индикатор способен эксплуатироваться при очень широком диапазоне температур и выдерживать огромные перегрузки. Именно поэтому такие индикаторы использовались в советских и американских космических кораблях.

Семи-сегментные индикаторы панели управления космического корабля СОЮЗ-Т (Слева) и Индикаторный DSKY модуль от бортового компьютера Apollo (справа)

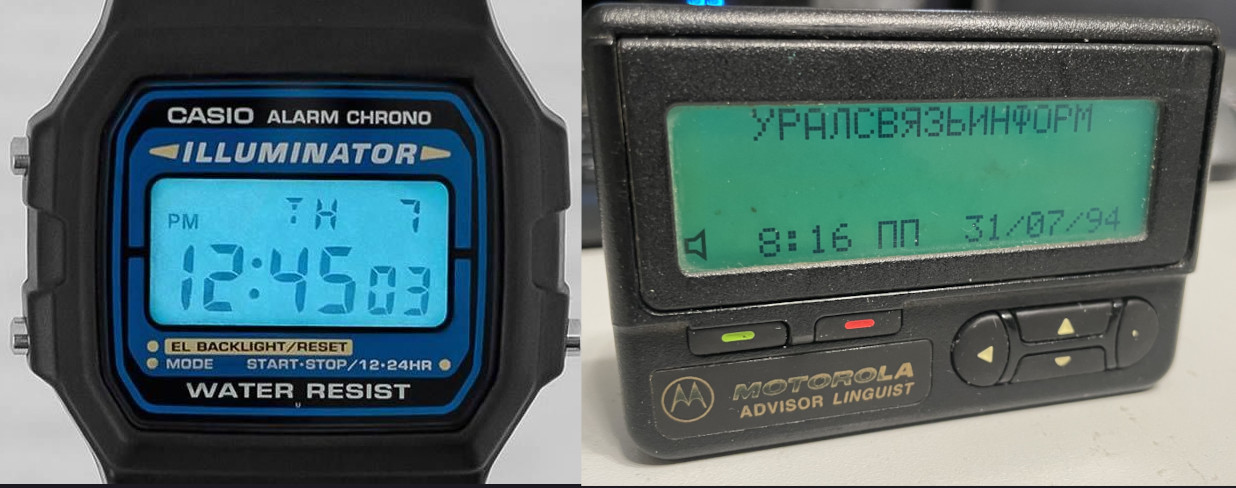

Равномерное излучение позволяет создавать высококачественную подсветку и электролюминесцентная подсветка — фирменная фишка часов Casio, однако встречается и на других устройствах, например, в пейджерах:

Носимые устройства с электролюминесцентной подсветкой: наручные часы Casio(слева) и заблудшая душа(справа)

Разумеется, у технологии есть и недостатки. Во-первых, это короткий срок службы. И без того небольшая начальная яркость катастрофически снижается в первую пару тысяч часов работы. Хотя сам индикатор способен работать годами. Другая проблема кроется в необходимости высоковольтного источника питания переменного тока напряжением 200-300В и частотой 400-1200Гц, а также сложные аналоговые коммутаторы.

Но лично меня заинтересовало то, что мы можем изготовить электролюминесцентный индикатор практически любой конфигурации с помощью обычной кисточки.

Сама электролюминесценция — это физический эффект излучения материалом света под воздействием сильного электрического поля.

Технически, электролюминесцентный индикатор представляет собой конденсатор — между прозрачной и непрозрачной обкладками которого располагается тонкая плёнка твёрдого диэлектрика. В качестве диэлектрика используются электролюминофоры на базе сульфида или ортосиликата цинка, допированные различными металлами для получения того или иного цвета свечения. После выхода первой серии по ЭЛИ мои любимые подписчики подарили мне электролюминофоры различных цветов. Теперь у меня практически вся палитра:

Мой голубой на 455нм, три вида зелёного цвета, 510, 515 и 525нм, Жёлтый (590нм), оранжевый(625нм) и красный(670нм).

▍ Четыре с виду простых шага:

Для того чтобы изготовить самодельный индикатор, выполним несколько простых на вид шагов.

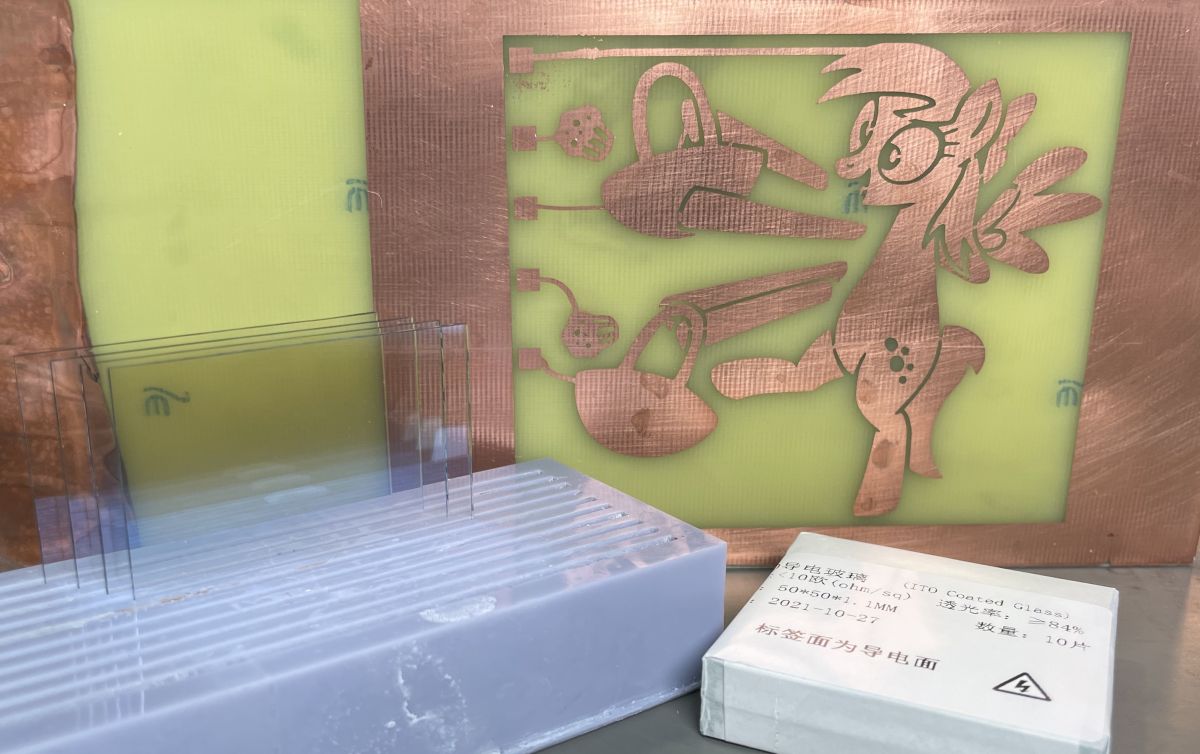

Во-первых, подготовим верхний и нижний электрод. Стекло с токопроводящим слоем — наилучший вариант прозрачного электрода, а в роли заднего электрода подойдёт фольгированный стеклотекстолит с протравленным на нём рисунком:

Вторым шагом замешиваем порошок электролюминофора в эпоксидной смоле и наносим тонкий излучающий слой на токопроводящее стекло:

Слой люминофора на стекле в свете УФ лампы. Нанесение — кистью

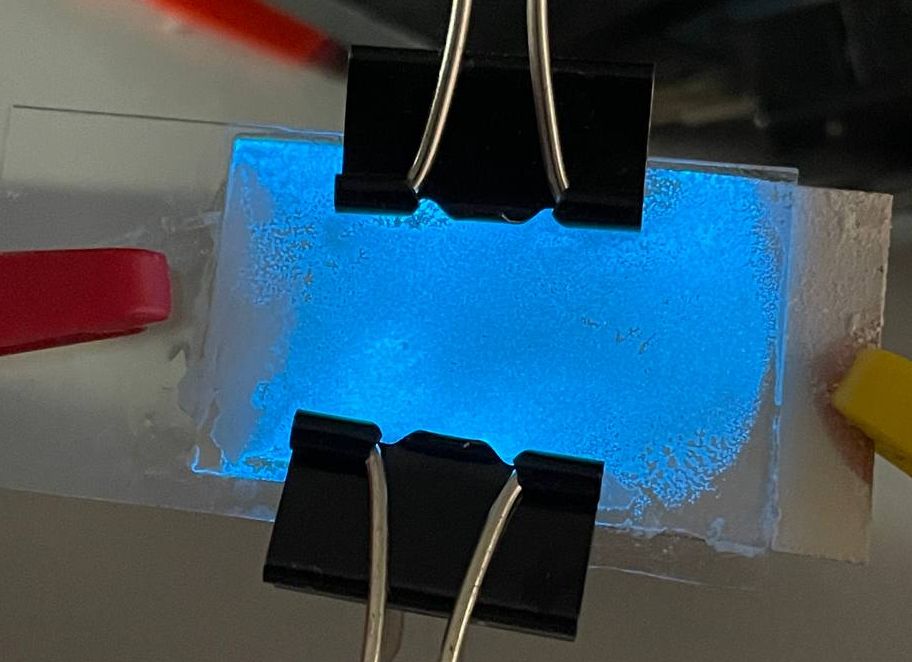

Как только он высохнет, замешиваем порошок титаната бария в эпоксидной смоле и склеиваем верхний и нижний электроды вместе:

Струбцин много не бывает.

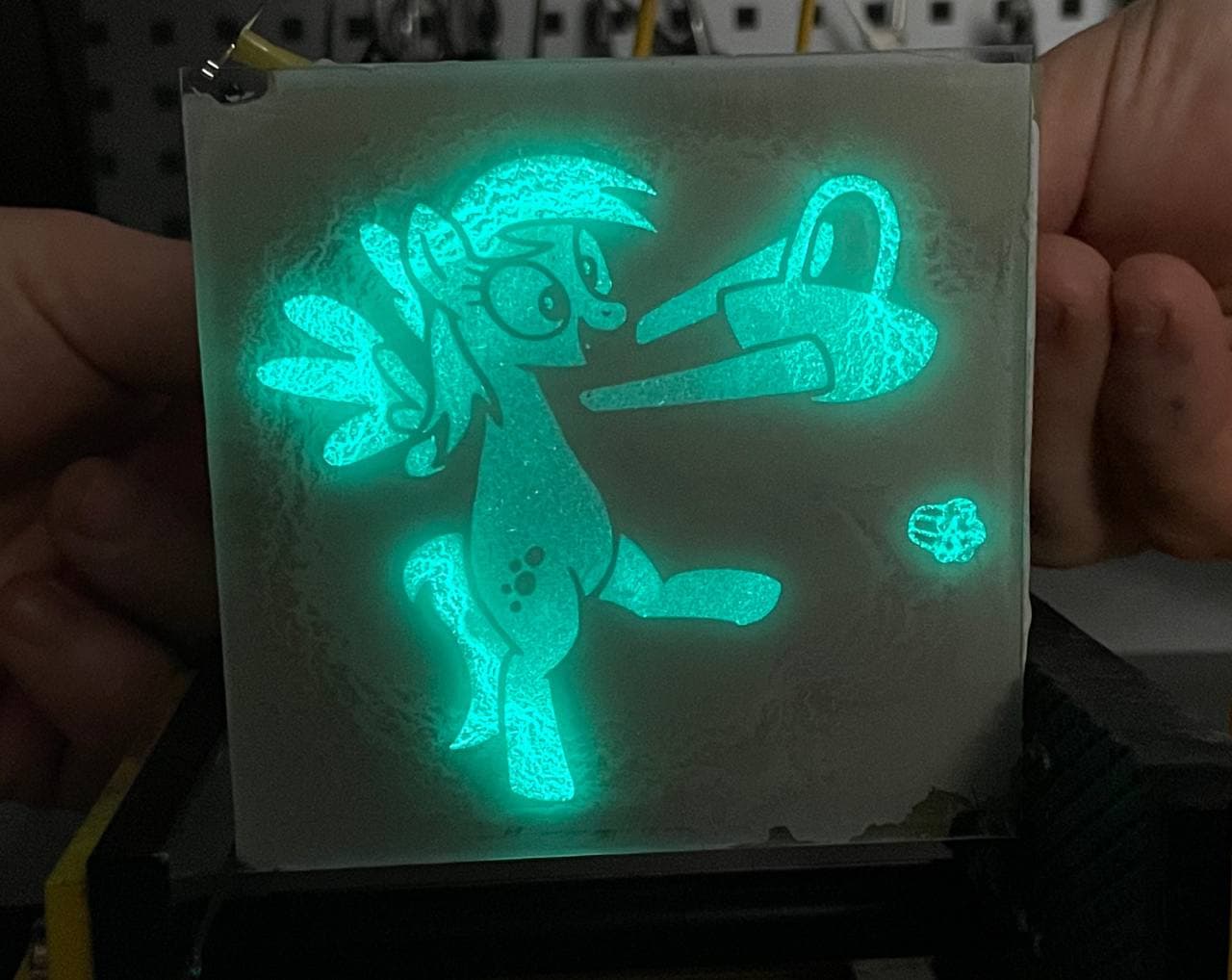

Когда смола затвердеет — мы сможем подключить наш индикатор к источнику питания переменного тока используя многоканальный коммутатор и наш индикатор — оживает:

Дерпи Хувс. Первая партия прототипов. Образец №79.

Разумеется, эти простые на вид четыре шага содержат огромное количество нюансов, которые я познал из литературы, а также из проведённых опытов.

Эксперимент №1. Проба пера

Образец №1.

Первый эксперимент уже мелькал в обзорной серии про советские индикаторы, там я просто решил проверить жизнеспособность технологии в принципе.

Для этого я замешал титанат бария в алкидном яхтном лаке в соотношении 1:1 и с помощью аэрографа нанёс тонким слоем на полоску фольгированного текстолита. Затем нанёс слой смеси голубого люминофора ЭЛ-455 опять же в алкидном яхтном лаке в соотношении 2:1, после — на каплю алкидного лака сверху приклеил токопроводящее стекло. Этот образец №1 заработал, правда спустя неделю лежания на полке он заметно потемнел и почти полностью потерял в яркости. В попытках выжать из него хоть что-то он прогорел и уже больше никогда не будет светиться.

▍ Где взять Электролюминофор?

Например, свой голубой 455нм я купил в НПФ люминофор. Они также производят зелёный(515нм) и жёлтый(575нм) цвета, но они дороже, да и зелёный 525нм к тому моменту у меня уже был. Цена вопроса — от 20 тысяч рублей за килограмм, фасовка от 0.5кг.

▍ Стекло с токопроводящим покрытием (ITO-стекло)

Токопроводящее стекло является самым простым и доступным материалом для изготовления переднего электрода. На поверхности такого стекла нанесён тонкий слой твёрдого раствора оксидов индия (III) и олова (IV). (Indium tin oxide).

Наиболее часто встречаемый размер стекла с aliexpress- 20х20, 50х50, 100х100мм. Хотя мне удалось купить стекло 100х200мм, которое пойдёт на проект «Ну, покорми» Средняя стоимость на ali — порядка 500 рублей за одно стёклышко размером 100х100мм. Цена зависит от сопротивления токопроводящего слоя — чем оно меньше — тем дороже, но тем меньше света пропускает само стекло из-за более толстого слоя.

Слева стекло сопротивлением 10 Ом, справа — 20 Ом

Зато чем меньше сопротивление стекла — тем меньше будет градиент напряжённости поля в диэлектрике, следовательно, свечение будет более равномерным. Для компенсации большой площади стекла или высокого сопротивления токопроводящего слоя можно сделать несколько точек подключения по всему периметру. В реальности — неравномерность свечения скорее будет вызвана неравномерной толщиной пакета, нежели сопротивлением стекла.

Для стёкол есть специальные контакты, которые нащелкиваются с края и фиксируются компаундом. На ali стоят конских денег — по 10-15 рублей за один контакт. На таобао сильно дешевле, но и партию надо заказать приличную, чтобы затея окупилась:

Эксперимент №2.

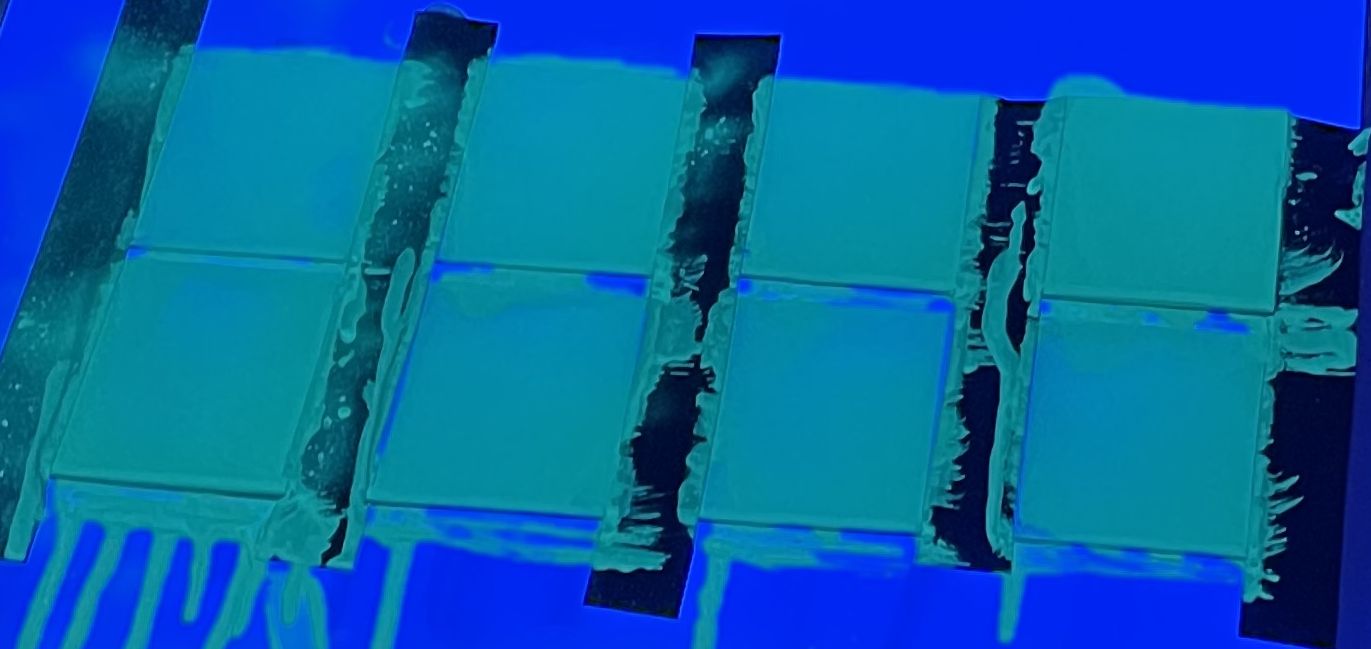

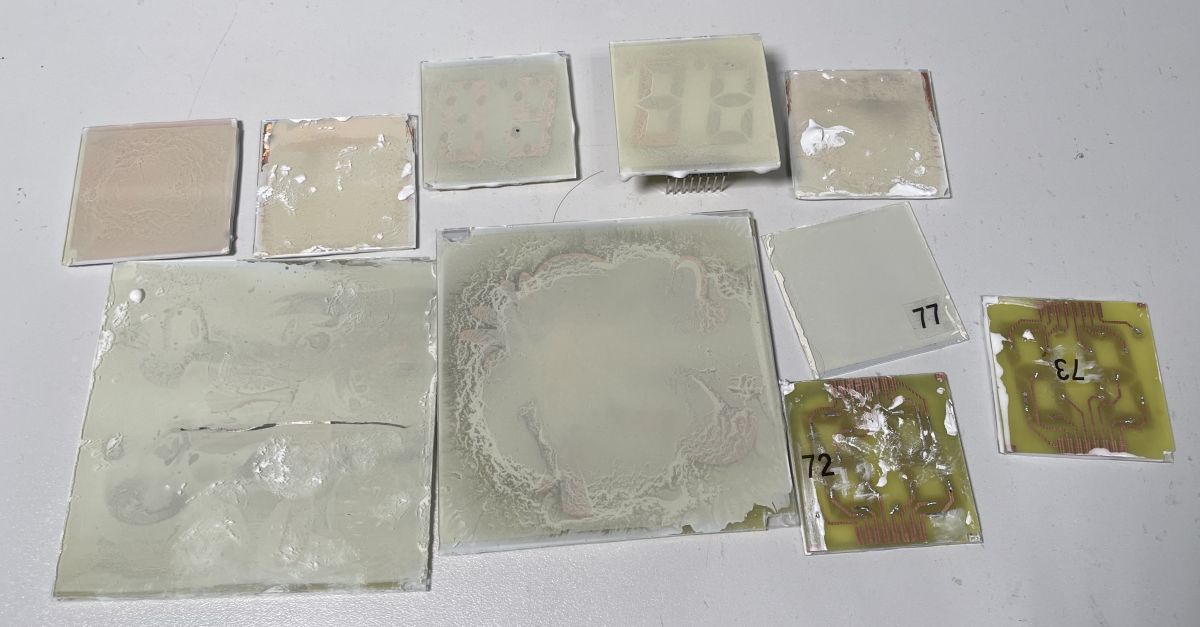

10 Образцов различной конфигурации под светом УФ лампы

В рамках второго эксперимента я решил немного поиграться с составами, способами нанесения, цветами и токопроводящим клеем.

В результате я понял, что алкидный лак использовать нельзя. После высыхания яркость действительно уходит почти в нуль. Вероятной причиной является низкая диэлектрическая проницаемость — чем она выше у связующего — тем ярче будет светиться люминофор.

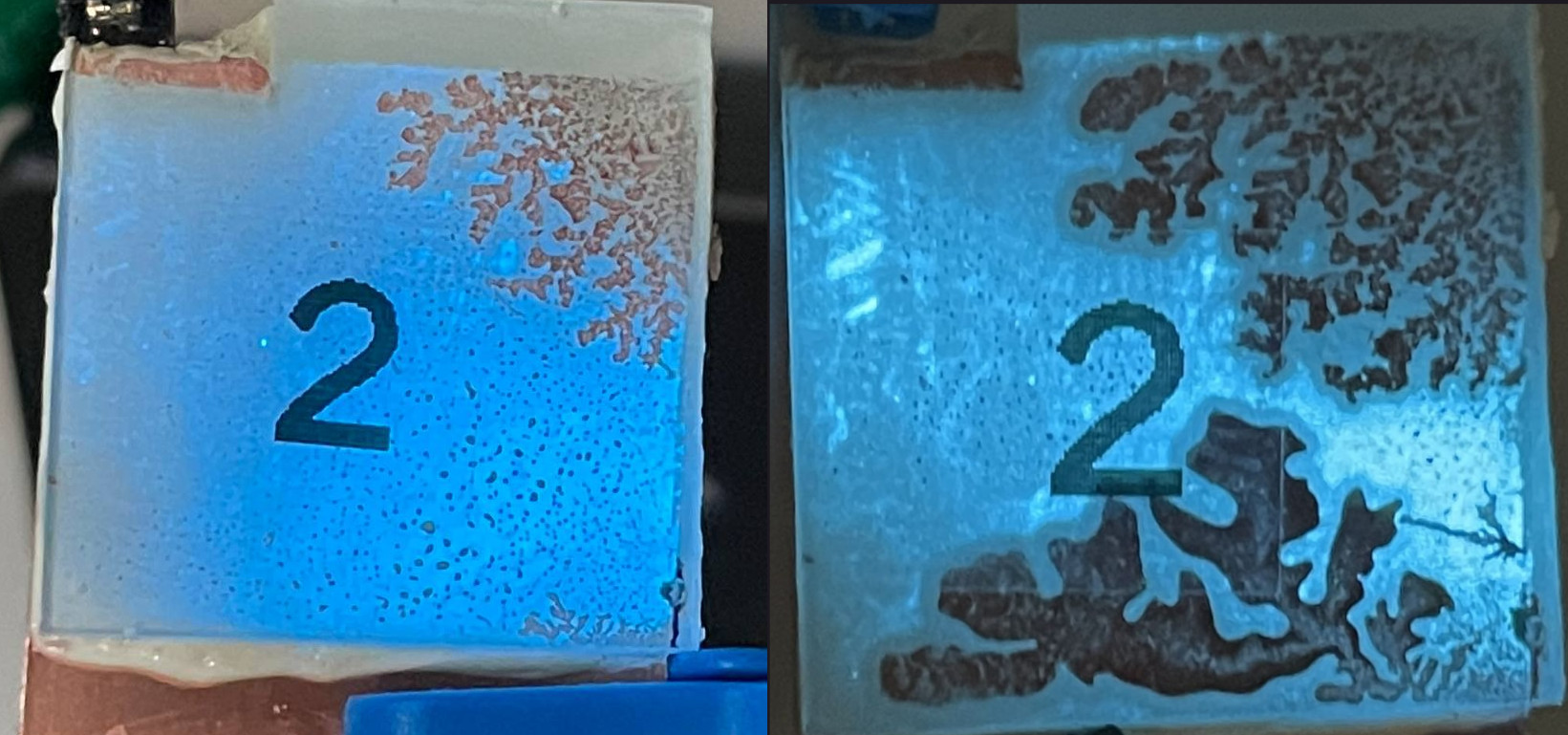

Зато я открыл для себя эпоксидный паркетный лак ЭП-2146. Он даёт отличную яркость, хотя и грешит разводами. Правда склеивать пакет им нельзя, так как он не высохнет между электродами, а если и высохнет, то вытечет; и индикатор покроется красивыми узорами. Но продолжит работать. Так что для склейки пакета необходимо использовать строго двухкомпонентные составы:

Образец №2 спустя 10 и 30 часов после склейки.

Также я выяснил, что в слой диэлектрика обязательно надо добавлять титанат бария. Он как сегнетоэлектрик значительно снижает напряжение зажигания индикатора и, следовательно, — повышает яркость. Если, например, склеить индикатор на чистую эпоксидку ЭДП и ЭДП с примесью BaTiO — второй вариант будет светиться в разы ярче.

Кроме этого я проверил, что можно наносить составы обычной кисточкой. Особенно если люминофор крупной фракции — он будет сразу забивать аэрограф.

А ещё, в роли заднего электрода можно использовать токопроводящий клей. Например, серебросодержащий KONTAKTOL. Только наносить надо в несколько слоёв и давать высохнуть:

Три образца зелёного, жёлтого и красного цветов с токопроводящим клеем.

Цена токопроводящего клея правда мама не горюй. Вроде бы тюбик в 2гр и стоит 340 рублей, а ведь это 170 тыс. рублей за кило! А я сначала думал что это люминофор дорогой… И нет, токопроводящие чернила, токопроводящий лак в большей таре так и стоят — 180-200тыс. рублей за кило/литр.

Эксперимент №3. Самый масштабный

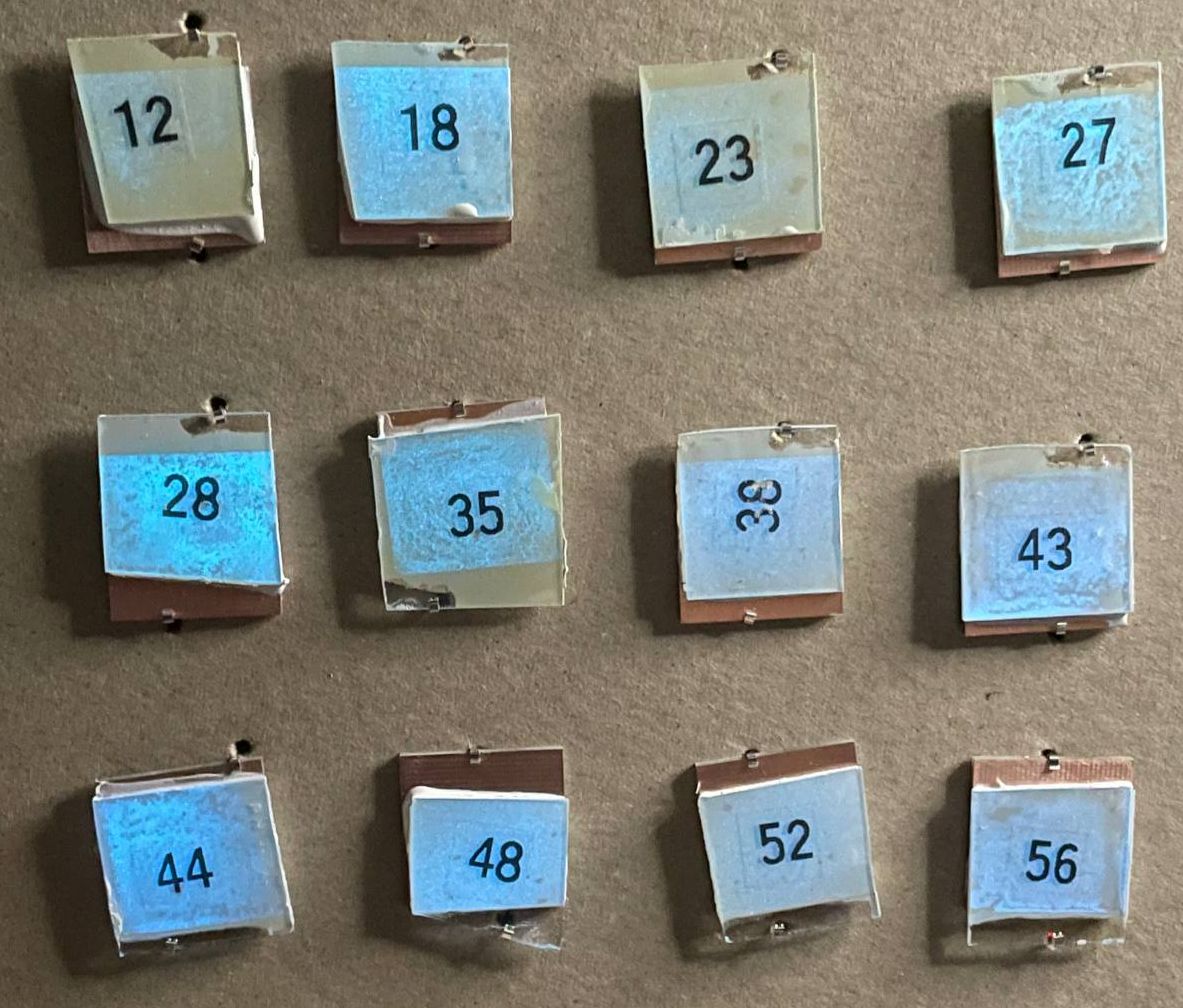

48 образцов третьего эксперимента дружно ждут высыхания эпоксидки

Для третьего эксперимента я купил три различных двухкомпонентных эпоксидных смолы, в итоге было 4 связующих для люминофора и три для слоя диэлектрика, плюс диоксид титана и титанат бария в роли наполнителя слоя диэлектрика — итого 12 комбинаций. Для каждой из них я сделал по 4 образца, получив суммарно 48 индикаторов. Они все заработали — я включал их на стриме на лайв-канале. Вместе со зрителями мы выбрали по одному образцу в каждой группе, включили их параллельно и оставили на ночь. Пока не поднялось солнце, яркость держалась на одном уровне, что уже хорошо:

Лучшие из худших.

И у меня появились лидеры — эпоксидный паркетный лак и эпоксидка boxepox.

Основная ошибка этого эксперимента — я не шлифовал слой люминофора, а поверх него наносил довольно толстый слой диэлектрика, а потом и приклеивал на него же! В итоге общая толщина слоя получалась более 300 микрометров! Это очень много.

Эксперимент №4

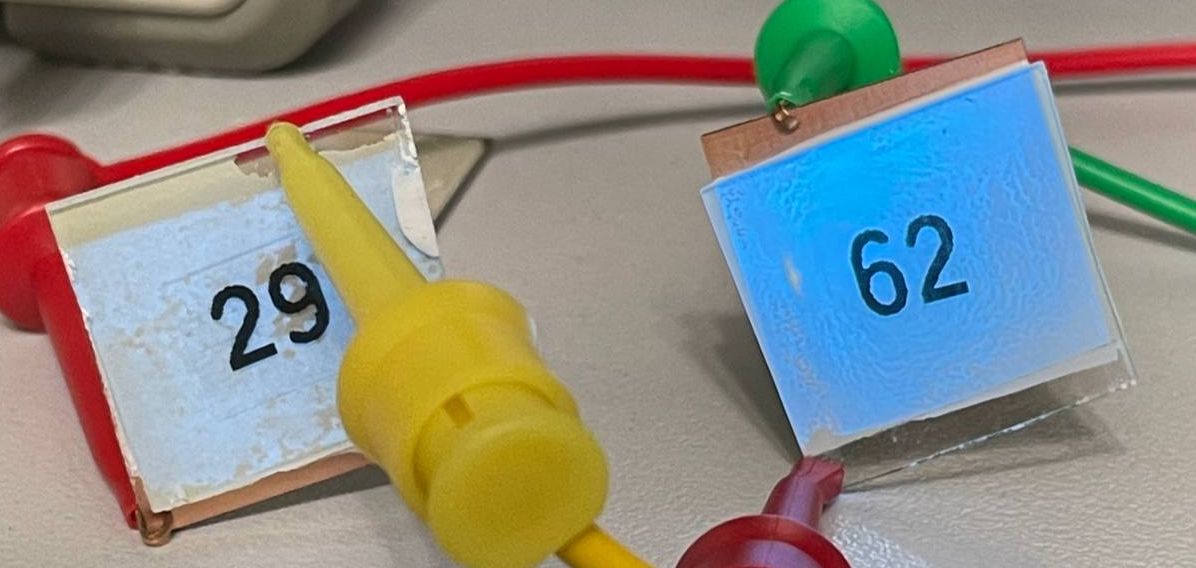

В нём я решил зашлифовывать в плоскость слой люминофора, а затем сразу приклеивал задний электрод без нанесения дополнительного слоя диэлектрика. И о чудо — образцы №62(ЭЛ-455+ЭП-2146) и №68(ЭЛ+455+Boxepox) действительно светятся гораздо ярче, чем образцы №29 или №44 соответственно, имеющие такой же состав, но в 3-4 раза большую толщину пакета:

Состав образцов один и тот же(ЭЛ-455 + ЭП-2146), но №29 имеет более толстый слой диэлектрика и не был зашлифован

Толщина пакета тут составила 70 и 150мкм для №62 и №68 соответственно — поэтому №68-й, на базе эпоксидки boxepox светится слабее:

Лидеры четвёртого эксперимента.

Зато можно заметить, что №62, на базе ЭП-2146 весь в разводах, а на базе эпоксидки Boxepox светится очень равномерно.

Кстати термосопли тоже можно использовать в качестве субстанции для склейки, хотя яркость будет очень плохой. Главное склеивать на электроплитке, чтобы термосопли были действительно жидкими. Надо будет как-нибудь попробовать замешать в них титанат бария и посмотреть что получится…

Образцы склеенные термосоплями. У №69-го треснуло стекло при склейке, но это не помешало запустить его хотя бы наполовину.

И вот настало время изготовления прототипов.

▍ Прототипы №1. Всё пошло не так

Для видеоролика я решил сделать пару световых полей размером 50х50мм, двухразрядные семи-сегментные индикаторы, также 50х50мм и попробовал сделать Дерпи Хувс. Левую и правую, размером 100х100мм. Решил сделать замес на базе люминофора ЭЛ-510В зелёного цвета свечения в эпоксидном лаке ЭП-2146 в соотношении 1.5:1.

Но меня ждал провал. Вся партия пошла наперекосяк:

Первая партия прототипов. Когда один только вид как бы намекает, что что-то пошло не так

Во-первых, я решил протравить рисунок на стёклах. Я предпринял множество попыток, с плёночным, с жидким фоторезистом, ничего не вышло. Но я так понадеялся на то, что у меня получится, что мне пришлось в срочном порядке вручную изготавливать двухсторонние печатные платы и паять перемычки, а самое главное — зашлифовывать переднюю сторону до идеальной плоскости! Ждать три недели платы из Китая уже просто не было времени.

Стекло покрытое жидким позитивным фоторезистом. Рисунок уже проявлен

Рисунок на стекло лучше нанести с помощью жидкого фоторезиста, так как плёночный фоторезист — в моём случае Ordyl 350 — отваливался в процессе травления. Я попробовал жидкий позитивный фоторезист Microposit S1813, используемый в полупроводниковой промышленности. Им покрывают кремниевые пластины при изготовлении микросхем. При печати фотошаблона главное помнить, что жидкий фоторезист — позитивный, плёночный — негативный (это в моём случае, уверен бывают и исключения).

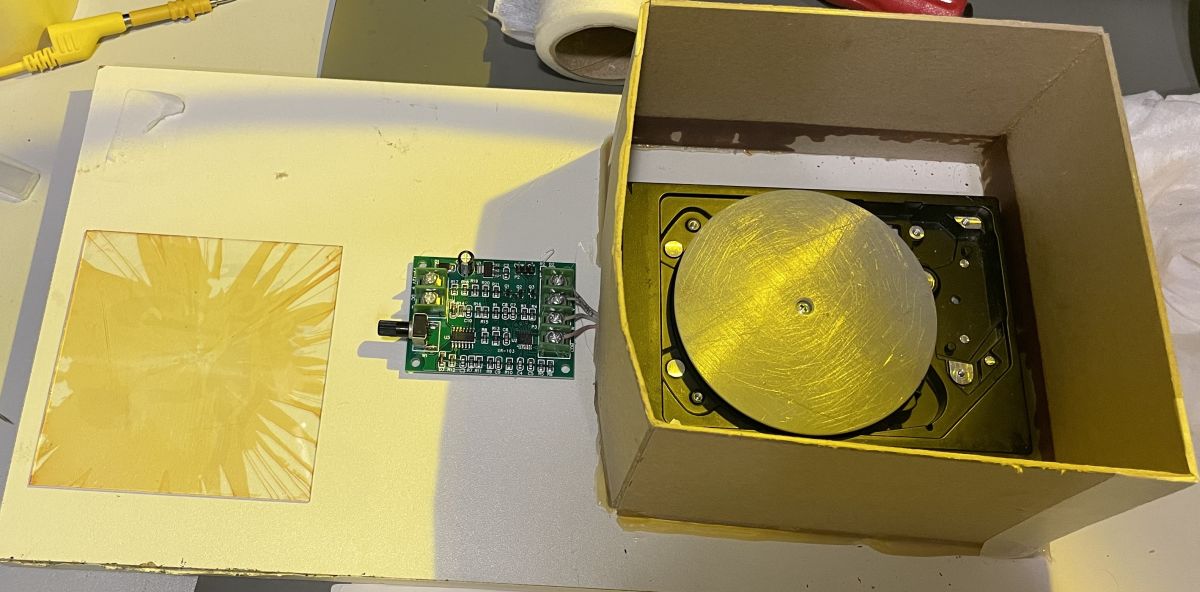

Наносится жидкий фоторезист методом центрифугирования, определённый объём наливается в центр пластины, даётся некоторое время на растекание и врубается центрифуга.

Проблема в том, что если в документации написано сколько и как лить, и с какой скоростью раскручивать — так и надо делать. Очевидно что у моторчика от жёсткого диска для этих целей просто недостаточно мощности. Получаются лучевидные подтёки, и рисунок нормально не проявляется:

Установка для нанесения жидкого фоторезиста и результат, который нельзя назвать хорошим.

Нанесение аэрографом даёт более равномерный слой, но под микроскопом видны капли. Как результат — такой рисунок проявится неравномерно, будет грязным и скорее всего перетравится.

Из очевидного — нужна нормальная центрифуга с контролем частоты вращения, а самое главное — термостатирование для кислоты.

Во-вторых, аэрограф тут же забился составом. Растворитель 646 очень жидкий и смесь практически мгновенно расслаивается. Мне не удалось его оперативно прочистить, поэтому я нанёс слой люминофора просто обычной кистью, получив в итоге слой в 60мкм. Это хороший результат, но слой вышел слишком прозрачным, да и явно видны волны люминофора. Итоговое качество уже будет посредственным. Далее, приклейка заднего электрода. Первый замес был слишком густой, второй — заляпал весь стол, но самое главное — люминофорный слой поплыл и стал ещё более прозрачным. В итоге все индикаторы заработали, однако на трёхсегментных индикаторах из четырех прогорели некоторые сегменты при всего лишь 200В, а у левой Дерпи — прогорела нижняя пара копыт. Это фиаско, я принял решение делать новую партию. До выхода видео оставалось 5 дней.

▍ Прототипы №2

И вот тут, наконец, я расскажу вам как сделать индикатор удовлетворительного качества.

▍ Шаг 1. Подготавливаем стекло и задний электрод

Стекло тщательно моем с помощью средств для мытья посуды, промываем проточной водой, двухсторонним скотчем фиксируем на картоне токопроводящей стороной вверх для удобства нанесения и пару раз протираем ацетоном. Разумеется в перчатках. Далее, наклеим кусочки изоленты или каптонового скотча на уголки стекла — там впоследствии будут подключаться электроды.

Задний электрод — двухсторонняя печатная плата без масок и шелкографий, комплект которых опять пришлось рукоблудить вручную. Свинец тут крайне нежелателен, так что идеальным вариантом будет покрытие плат иммерсионным золотом.

Далее, с помощью ламинатора FGK наношу сухой плёночный фоторезист Ordyl 350. Рекомендую свежий, но и просроченный на 2-3 года тоже подойдёт. Раньше использовал МПФ-ВЩ от Диазоний, он тоже неплох. Негативные фотошаблоны без отверстий печатаю на прозрачной пленке Lomond 0708415 для струйных принтеров, совмещаю с платой, приклеиваю на скотч с двух сторон и зажимаю между двумя стеклами, засвечиваю каждую сторону по 20 секунд под прогретой лампой ДРЛ-400 и проявляю в 1% растворе кальцинированной соды.

Лучший раствор для травления — персульфат аммония. Концентрация — 1кг на 4 литра воды. При температуре раствора в 50 градусов и барботаже воздухом — травится примерно за 3-4 минуты. Его ругают за малое время службы, но 2-3 месяца он вполне может прожить. Помните только одно — НЕ ХРАНИТЕ РАСТВОР В ГЕРМЕТИЧНОЙ ТАРЕ!

▍ Шаг 2. Замешиваем люминофор

На две части эпоксидной двухкомпонентной смолы Boxepox (сама смола смешивается в пропорции 2:1) добавляем три части электролюминофора нужного цвета. Я снова выбрал зелёный ЭЛ-510В. До адекватной густоты добавляем одну часть 646 растворителя, хоть это и не самый хороший вариант. Всё тщательно перемешиваем и процеживаем через мелкую сетку в другой стакан:

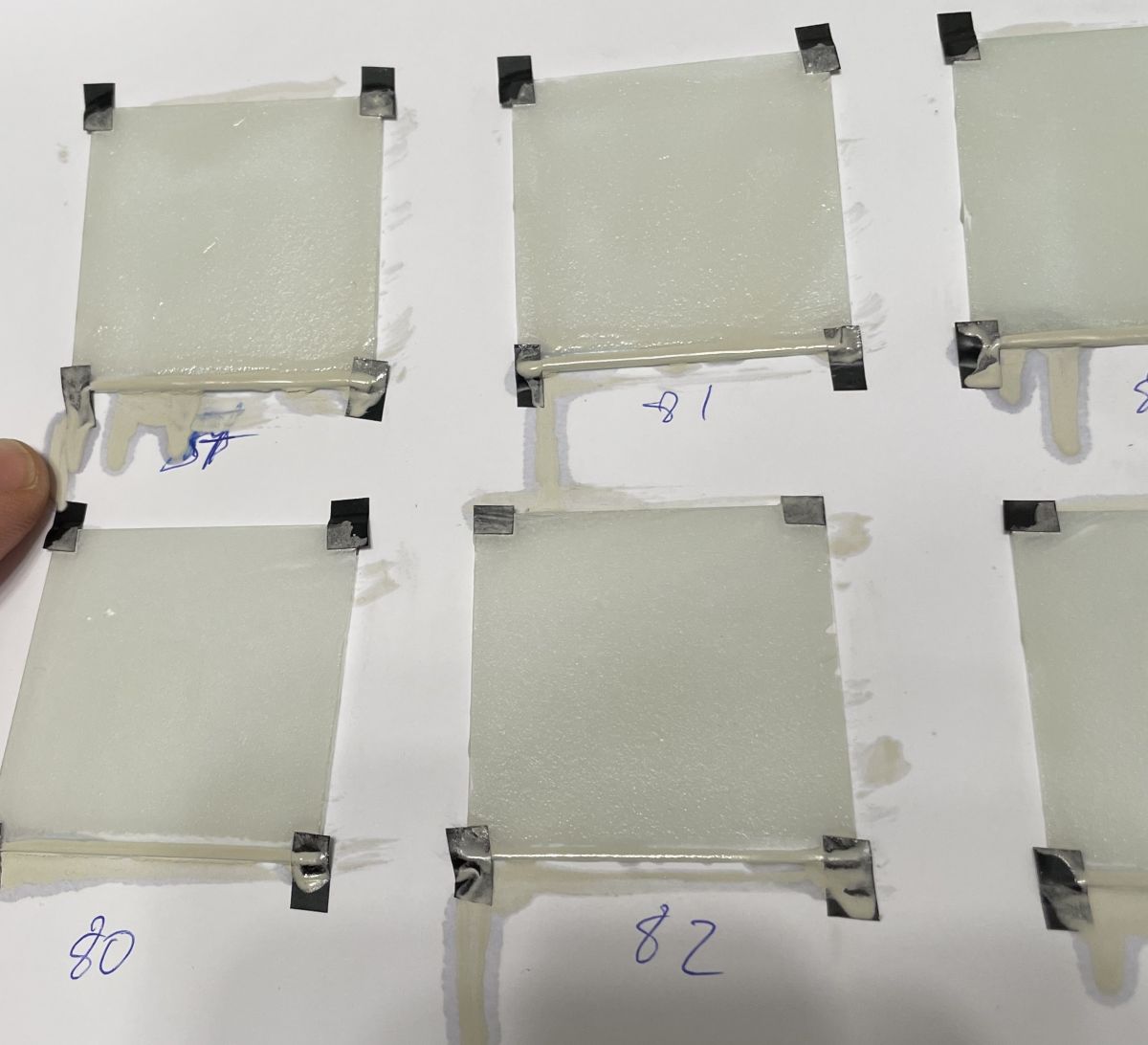

Стекла с нанесённым составом люминофора. Начальная толщина слоя — 180-220мкм

▍ Шаг 3. Наносим слой люминофора

Ставим стекла вертикально и интенсивно помешивая состав кистью наносим его на стекло сверху вниз, размазывая потеки. После нанесения оставляем на сутки для полимеризации.

▍ Шаг 4. Калибруем люминофорный слой

С помощью наждачной бумаги зернистостью 600, 800 и 1200 снимаем лишнюю толщину, контролируя процесс микрометром. Требуемая толщина слоя — порядка 50мкм. Чем толще — тем меньше будет итоговая яркость. Но в шаге 3 я переборщил с начальной толщиной состава и получил после шлифовки 100-140мкм. Boxepox снимается очень медленно. Терпимо, но яркость второй партии прототипов могла бы быть и выше:

▍ Шаг 5. Замешиваем клей и склеиваем пакет

На одну часть эпоксидной двухкомпонентной смолы Boxepox (сама смола смешивается в пропорции 2:1) добавляем одну часть BaTiO. Тщательно размешиваем состав. Далее, равномерным Толстым слоем покрываем составом задний электрод, размазывая его ракелем по всей поверхности. После чего, с небольшими круговыми смешениями электродов друг относительно друга придавливаем стекло к заднему электроду, выгоняя пузыри и выдавливая лишний состав. После чего, не жалея струбцин, скрепляем весь пакет в единое целое, центрируя электроды друг относительно друга. Здесь рекомендую убрать салфетками выдавленный состав — после полимеризации это будет сделать значительно сложнее.

Ждем сутки и наш индикатор готов! Можно подключить его к источнику питания через многоканальный коммутатор на оптопарах из прошлой статьи и убедиться что всё работает!

Вторая партия прототипов в работе, а также несколько опытных образцов для сравнения. Питание 310В 1200Гц

К сожалению, из-за большой толщины слоя люминофора в этой партии, яркость вышла довольно посредственной. Но на картинке стоит обратить внимание на образец №28. В эксперименте №3 он был самым ярким. Но на фоне последующих попыток он считай и не светится!

Впереди у меня ещё много экспериментов. Например, лучше подобрать толщину слоя люминофора. Или посмотреть как она сочетается со слоем диэлектрика, или подобрать другой растворитель, в котором люминофор не будет столь резко выпадать в осадок. Найти связующее которое будет лучше текущего. Образец №93, например, замешан в полиуретановом лаке и при своих 140мкм светится ярче связующего boxepox. Ещё хочу попробовать изготовить гибкий индикатор на базе токопроводящей пленки и токопроводящих чернил (Ищу струйный принтер с возможностью заправки чернил). Ну и конечно же улучшить технологичность всех шагов процесса изготовления, особенно — процесса нанесения слоя люминофора.

Источники

- О.Н. Казанкин, И.Я. Лямичев и др. Прикладная электролюминесценция. под. ред. Фока М.В. М. «Советское радио» 1974

- Г.Хениш. Электролюминесценция. перевод с английского. М. Мир, 1964

- А.В. Касименко Электролюминесцентные буквенноцифровые индикаторы. Советское Радио. М. 1971

- Электролюминесцентные источники света. И.К.Верещагин. Энергоатомиздат, 1990

- Б.Л. Агранат Ф.Я. Вайсберг, Л.А. Гуревич Электролюминесцентные покрытия и их применение в технике. Л. 1965

Видеоверсия:

Комментарии (48)

aamonster

20.12.2021 16:37+1Я правильно понял по картинке, что центрифугирование вы проводили, раскручивая стекло вокруг его центра (ось вращения перпендикулярна стеклу)?

Если да – то это кажется странным. Мне казалось, что предметные стёкла для анализа крови ставят в центрифугу наоборот – лицом к оси, почти параллельно ей (чтобы центробежная сила прижимала жидкость к стеклу).

vvzvlad

22.12.2021 20:12Мне казалось, что предметные стёкла для анализа крови ставят в центрифугу наоборот – лицом к оси, почти параллельно ей (чтобы центробежная сила прижимала жидкость к стеклу).

Это пробирки ставят так в центрифугу так, чтобы осаждать из раствора фракции.

Кстати, мне кажется, что автор просто недолил достаточно раствора на поверхность. Я бы покрыл полностью стекло толстым слоем и тогда уже центрифугировал.

uburame

20.12.2021 16:52+1равномерным Толстым слоем покрываем составом задний электрод, размазывая

его ракелем по всей поверхности. После чего, с небольшими круговыми

смешениями электродов друг относительно друга придавливаем стекло к

заднему электроду, выгоняя пузыри и выдавливая лишний составЯ бы порекомендовал тут просто капнуть клея в центр стекла и сжать пока со всех сторон не потечёт — так точно пузырей не будет.

radiolok Автор

20.12.2021 16:57+2Так я делал для первой партии прототипов, не размазывая. Для индикаторов 50х50мм это приемлемо, но у 100х100мм - не додавливает до углов.

rPman

20.12.2021 19:21а если при сдавливании стекло и подложку сдвинуть относительно друг друга? именно так можно размазать равномерно клей между пластинами даже при слабой силе сдавливания, просто покрутить их относительно друг друга на несколько градусов туда сюда

a_volkov1987

20.12.2021 17:34+5На текущем месте работы люминофор наносят на полимерные пленки методом шелкографии. Получается весьма равномерно. Нижний электрод формируем из серебра, верхний - ито-слой с окантовкой из серебра.

radiolok Автор

20.12.2021 18:29Что за полимеры используются в роли связующего? Я думаю попробовать шелкографию.

rPman

20.12.2021 19:23+1Вопрос, а если для равномерного нанесения клея использовать пульверизатор? толщина и равномерность нанесения тут наиболее контролируемые, нет?

radiolok Автор

20.12.2021 20:42+2Дык аэрограф же. Проблема в том что люминофор+связующее в пропорции 1.5:1 очень густое, а 646 - растворитель с очень малой плотностью. Нужно лучше растворитель подобрать. Так то эксперименты с 1 по 4 были сделаны с помощью аэрографа. Но там и смесь была пожиже

TheRaven

20.12.2021 19:39+4Не пробовали УФ-отверждаемую эпоксидку как связующее?

Типо такой aliexpress.ru/item/10000250967595.html

Хорошо и быстро твердеет под 365нм УФ светодиодами.

ihouser

20.12.2021 22:04+2В лакокрасочной промышленности краску долго растирают между валиками, пока частицы неполучается нужной величины. Возможно вам тоже стоит попробовать.

radiolok Автор

20.12.2021 22:53Уже думаю варганить шаровую мельницу, да.

dlinyj

20.12.2021 23:03+3Мне кажется пест и ступа спасут отца русской демократии.

В магазине химпосуды, 600 рублей. Например, вот:

radiolok Автор

20.12.2021 23:13+8После трехмесячного рукоблудия я хочу максимальную автоматизацию процесса

jar_ohty

21.12.2021 01:32+7Стеклянная ступка имеет слишком низкую твердость для титаната бария и ортосиликата цинка (люминофор). Они будут ее сошлифовывать, как абразивы, загрязняясь стеклянным порошком. Агатовая же ступка стоит неимоверно дорого.

ihouser

20.12.2021 23:56+1Ну, шаровая хорошо подходит для сухого порошка. А вот для офсетной печати и флексографии делают густую смесь пигмента с маслом (например) и растирают между валиками.

Для печати очень важно получить тонкую однородную смесь.

EXL

21.12.2021 03:40+18Артём, спасибо вам большое за интересную статью, видеоролик и вообще ваше творчество, которое вдохновляет!

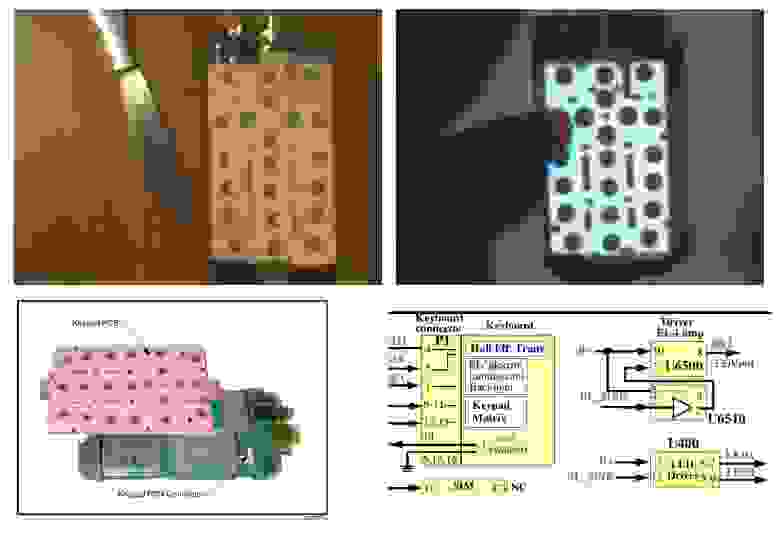

Я вот вспомнил, что тоже когда-то давно интересовался EL-индикаторами, когда обнаружил что в подсветке клавиатуры некоторых старых мобильных телефонов используется именно эта технология вместо всем привычных светодиодов. Видимо подобное решение было распространено у тех производителей мобильных телефонов которые хотели, чтобы подсветка была равномерной и красиво выглядела в темноте.

Когда разбирал Motorola V150 для ремонта я обнаружил, что если притронуться пальцем к одному металлическому выводу, получишь весьма ощутимый удар током. Стало интересно откуда там берётся высокое напряжение, оказалось оно идёт на гибкую розовую пластину, которую я изначально посчитал просто подложкой клавиатуры. При включении телефона розовая пластина начинала светить довольно ярким молочно-белым светом. Пластинка напоминала собой что-то вроде самоклеющейся наклейки-стикера. Интересно, какой там люминофор и технология изготовления были задействованы?

А питалось оно, если я правильно помню по сервис-мануалам, от ~220 V переменки какой-то высокой частоты, помнится была ещё миниатюрная катушка выполненная в SMD там какая-то, видимо высоковольтный трансформатор или дроссель.

Даже вот фотографии нашёл 15-летней давности с какого-то телефона и схемы из сервис-мануала, извиняюсь за их качество.

А ещё светло-голубая EL подсветка клавиатуры была в Motorola RAZR V3 и огромной куче его модификаций, а также в слизанной с RAZR раскладушке BenQ-Siemens EF81. Тоже выполненная на гибкой подложке.

Что интересно, при различных повреждениях телефона, например, в результате падения, высокое напряжение могло попасть на металлические части корпуса телефона. А обе эти раскладушки были high-end класса и их корпуса были почти полностью выполнены из анодированного алюминия, соотвественно при включении подсветки клавиатуры человека могло ощутимо ударить током, особенно при ответе на вызов раскрытием раскладушки прямо в щёку. Когда были актуальны эти мобильные телефоны на различных форумах иногда встречались темы вида "упал телефон, теперь бьётся током", да и сам я сталкивался с подобным на EF81.

Ещё из типичных неполадок применяемых EL-подсветок в телефонах был высокочастотный писк этого самого преобразующего трансформатора, который в некоторых случаях повреждения катушки был вполне различим для человеческих и зверинных ушей. Помнится где-то видел забавный видеоролик, когда при включении подсветки клавиатуры на RAZR V3 кошка лежащая на диване убегала подальше от этого телефона.

Кстати, покрашенный красный прямоугольник на EL-пластинах RAZR V3 и EF81 на фотографиях выше использовался для обозначения красной трубки, поскольку эта белая пластина светилась красивым бледно-голубым светом. А вот для зелёной трубки такого закрашенного прямоугольника не делали, видимо потому что плёночный светофильтр внутри самой кнопки в случае преобразования голубого цвета в зелёный вполне справлялся со своей работой.

Вот такой информацией решил поделиться, может она будет кому-нибудь интересна.

radiolok Автор

21.12.2021 08:50+7Все так. Я не знаю какой состав используется в таких световых панелях - вероятно что на базе ортосиликатов - но "светобумага" в огромных количествах продается на том же али.

Главное преимущество ее использования в телефонах - такая подсветка представляет собой очень тонкий легкий листок, который идеально выполняет свою функцию.

Но 220В в мобильнике - это маааленький недостаток, да :) Хотя в некоторых носимых приборах напряжение идет от 65В..

tormozedison

21.12.2021 14:01+3А как на али зовётся эта "светобумага"? Допускает ли подпаивание в произвольном месте и вырезание произвольных форм? Сильно ли падает яркость при 50 Гц?

radiolok Автор

21.12.2021 14:09+3Искать EL paper. Обрезку допускает, хотя в итоге развалится на части. Подпаиваться не получится - ибо пластик не выдержит температуру. Можно контактным клеем приклеить контакты.

tormozedison

21.12.2021 22:53+2Вспомнил, выковыривал такое из другой Моторолы, не RAZR. Квадрат, подсвечивающий внешний дисплей, видимый даже при закрытой «раскладушке». Включал этот квадрат в розетку через резистор, 100 с чем-то килоом. Работало.

И в Эрикссонах такое было, T28 и R320S.

s14yer

21.12.2021 08:56+3Можно попробывать для склеивания и удаления пузырей использовать аппарат для склеивания тачскринов смартфонов. По типу edge k18.

NikRag

21.12.2021 14:21+1Извиняюсь, что немного не в тему: как обстоят современные дела с электролюминофором для покраски тканей?

tormozedison

21.12.2021 16:52А у вас только ИЭЛы, или ИТЭЛы тоже есть?

radiolok Автор

21.12.2021 21:55Такими пока не разжился

tormozedison

21.12.2021 22:37Ого, там «продолжение следует», сага в трёх частях, столько названий, не факт, что всё выпускалось.

pt200

21.12.2021 17:43+1Вот Applied Science уже подобным занимался:

https://www.youtube.com/watch?v=Z2o_Sp2-aBo

https://www.youtube.com/watch?v=eUUupR-ongs

radiolok Автор

21.12.2021 21:57С этих роликов я и начал - а у товарища его люминофор удачно оказался марки ЭЛ.

Но Бен купил готовый набор красок, мне пришлось восстанавливать все самому.

DmitryVS

21.12.2021 18:28+3Наносится жидкий фоторезист методом центрифугирования, определённый объём наливается в центр пластины, даётся некоторое время на растекание и врубается центрифуга. Проблема в том, что если в документации написано сколько и как лить, и с какой скоростью раскручивать — так и надо делать. Очевидно что у моторчика от жёсткого диска для этих целей просто недостаточно мощности. Получаются лучевидные подтёки, и рисунок нормально не проявляется

Вы описываете один из вариантов нанесения, на практике достаточно редко встречающийся. Что касается современных автоматических рецептов нанесения, то там всё несколько сложнее, но для варианта "ручной полив" вполне рабочий такой рецепт:

раскрутить пластину до n1 об/мин.

"мгновенно" вылить в центр пластины 5-10 мл ФР

сразу после полива поднять скорость вращения до n2 об/мин.

фаза распределения ФР 20-40 с.

остановка

Скорость n1 обычно берут порядка 1000 об/мин, скорость n2 - 1000-5000 об/мин. От второй скорости зависит толщина плёнки. На малых скоростях ухудшается равномерность, на больших - пластину сорвёт со столика. (Кстати, а как у Вас стекло на столике держится?) Таким образом приходим к тому, что для определённого диапазона толщин плёнки нужна своя вязкость ФР. S1813 "разбавлен" для получения плёнки 1.3 мкм при 4000 об/мин в условном типовом процессе нанесения. Тут возникает вопрос, а хватит толщины ФР для вашего процесса травления?

"Мгновенно" выливать, это имеется в виду как можно быстрее. Можно просто прицелиться и опрокинуть в нужный момент из обычного стаканчика заранее подготовленную дозу. Вполне годный способ, кстати, если надо по-быстрому сделать оценку нового материала, а на заполнение системы либо материала не достаточно, либо канала пустого нет в треке, либо пачкать его нет желания. Можно подавать ФР из шприца, но это не так удобно и практически ничем не лучше.

Ваш результат со стрелами обычно получается, когда недостаточно ФР вылили на пластину. Важно ещё попасть в центр вращения. Для автоматических процессов на пластине 150 мм считается приемлемым расход ФР порядка 3 мл/пл. Да, большая часть окажется на стенках чаши центрифуги. Для ручного нанесения берите с запасом.

Можете ещё, для лучшего растекания, попробовать предварительное смачивание поверхности растворителем, прямо во время вращения, до подачи ФР. Используйте этил лактат, он же EC Solvent 11, берётся там же, где и сам ФР.

Не забудьте ещё про сушку: горячая плита 115 гр.С 60 с.

PS: Что приятно с этими старыми резистами, так это то, что это "классика" и на неё просто шикардосная документация в открытом доступе. См. тут, например. На современные материалы хрен кто даст такой каталог теперь, только под NDA.

radiolok Автор

21.12.2021 22:00+1Ваша ссылка у меня уже фиолетовая как раз :) Мне надо нормальный столик с обоймой для стекания резиста и контролер оборотов.

В любом случае спасибо за советы! По нанесению жидкого резиста я надеюсь добиться результатов, потому что с травлением стекла можно сделать матричный индикатор динамического типа.Еще мысль была а что если аэрографом на центрифугу сразу наносить :)

Сушка была. Печке тоже надо термостатирование нормальное, выставлял ручнгую по термопаре, но совершенно точно просушил все.

DmitryVS

21.12.2021 23:17+1Мне надо нормальный столик с обоймой для стекания резиста

Обычно столик крутится в чаше, а внизу чаши есть сток системы "дырка". Вы это имеете в виду? На всякий случай обращу внимание, отработанный резист не используется повторно. Вы, конечно, можете попробовать для своих целей так сделать, но, помимо проблем с дефектностью (узнаете ещё про дефекты типа "комета" :), ещё и непредсказуемую нестабильность толщины получите. Оно может для Ваших целей и не критично, но зачем?

Важно продумать надёжную механику крепления для заготовки и её балансировки. Обычно столики вакуумные делают, но надо точить полый вал, вращающееся уплотнение для него, столик с каналами, насос ставить. Наверное, всё же механический зажим Вам проще будет придумать. Для примера величины проблем, на пластинах 150 мм с базовым срезом возникает такая сильная вибрация на 6000 об/мин, что рядом стоять страшно. Это только из-за базового среза, а Вам прямоугольники центровать надо... Кстати, в углах наверняка будут зоны неравномерной толщины, но это в принципе не лечится на центрифуге. Не удивляйтесь, и это не причина не пробовать, на квадратные заготовки фотошаблонов резист также наносят и ничего.

Еще мысль была а что если аэрографом на центрифугу сразу наносить :)

Можно попробовать, но большого смысла не вижу. Аэрозольное нанесение используют обычно при необходимости покрывать очень развитый рельеф пластины. Вам полезнее будет сконстролить дозатор с закреплённой по оси вращения трубкой подачи. Воспроизводимость процесса поднимется многократно.

radiolok Автор

22.12.2021 00:14+1Да, я про чашу с дыркой. У меня фоторезиста чисто на попробовать. 50мл, а уже меньше. Но нормальная чаша больше про технологичность - в видосе видно обойму из плотной бумаги, которая защищает оператора от покрытия резистом :)

Сейчас стекла на двухстороннем скотче приклеены. По центровке - пока думаю. у меня фотополимерный принтер - думаю распечатать 4-х кулачковый патрон под это дело.

Marginalium

21.12.2021 22:01+3Молодец, Артём! С такими, как ты, не страшны ни армагеддон, ни кризис капитализма!

tormozedison

22.12.2021 11:37+2Вот что ещё вспомнил. На платформе Psion был некий вирус, включавший электролюминесцентную подсветку, когда крышка захлопнута, и бесцельно гонявший. Чтобы ускорить её износ.

Arcanum7

А началось всё с партии разноцветных стекляшек. И ПОНЯслось!