Давно читаю Хабр, но написать свою статью все не доходили руки. Точнее это больше ощущение, что выбранная тема может быть не интересна читателям, или у меня не получится красиво изложить мысли. Все же рискну рассказать про свой опыт разработки лабораторного оборудования с использованием подходов системного инжиниринга и концепции индустрия 4.0. Далее речь пойдет о моем проекте, который я решил сделать несколько лет назад.

Как появилась идея проекта

Карьера у меня немного нестандартная. За 15 лет стажа прошел путь от продажника до главного инженера-конструктора, а на данный момент вообще оказался в IT. Но речь пойдет не про IT, а про железки, которые я делаю.

Где-то 4 года назад один из моих коллег, который занимался разработкой электронных устройств, сказал, что у него есть потребность в создании чистой зоны при изготовлении своих инновационных очень точных датчиков. Ему нужно было чистое помещение и ламинарный бокс. А так как на тот момент времени я работал ведущим конструктором в фирме по производству медицинского оборудования, то его запрос сразу примерили на возможность дальше предложить рынку. Владелец компании готов был выделить небольшие деньги на изготовления образца чистого помещения и ламинарного бокса.

Ламинарный бокс - это

лабораторное устройство, представляющее собой ограждающую конструкцию в виде шкафа или бокса, имеющую прозрачную панель, ультрафиолетовые лампы, освещение и систему для стерилизации воздуха за счет механического и электрического фильтрования. Очищенный воздух подается в рабочую зону в виде ламинарного потока.

Таким образом я стартовал этот проект, где план был следующий:

изучить что представлено на рынке;

изучить требования (ГОСТ и ISO) к данном типу оборудования;

сформировать требования к будущему продукту;

предложить решение;

создать 3D модели, чертежи и, в конечном итоге, прототип.

Анализ показал, что в РФ есть только один производитель подобного оборудования, а фирмы, которые делают чистые помещения, делают их совсем не по мировым стандартам. Вдаваться в подробности тут не буду, но уровень сооружений подобного класса у нас отстает катастрофически по своим характеристикам. Это открывало возможности сделать свое не хуже, чем делают там.

На тот момент я уже слышал про концепцию Индустрия 4.0 и знал некоторые тезисы. Что-то понимал в бизнесе, ведь за плечами было 5 лет опыта работы в продажах и неуспешный опыт запуска своей фирмы. Также старший коллега, главный инженер, был сторонником следующего подхода: сначала на основе ТЗ думаем как выполнить задачу сами, никуда не подсматриваем, а уже после того, как решение выработано, смотрим, что предлагают другие. Такой подход имеет как плюсы, так и минусы:

Плюсы:

Решения не копируют чужие ошибки;

Может получиться что-то уникальное с точки зрения потребителя;

Меньше проблем с патентованием;

Минусы:

Можем изобретать “велосипед” как следствие;

Дольше по времени;

Дороже по деньгам.

По результатам такой работы через 2 месяца родился концепт чистого помещения и ламинарного бокса. Далее я буду рассказывать только про бокс, так как чистое помещения, в конечном итоге, я не прорабатывал в виду нехватки времени и финансов.

Ламинарный бокс получил несколько особенностей, которые должны были его выделить относительно других решений, а именно, он был модульным, что позволяло, во-первых, его проще транспортировать (почти все что есть на рынке - это громоздкие шкафы), а, во вторых, была решена важная проблема с вибрацией на рабочей зоне. Вибрация создавалась блоком работающих вентиляторов, который у всех производителей находится внутри бокса, и виброгасящие опоры полностью не решают это проблему.

Оперативно сделали корпус прототипа, но дальше работы не пошли, так как у компании появились другие задачи, которые нужно было решать прямо сейчас. Проект забыли. А потом я ушел из компании и 2 года занимался другим инновационным проектом - технология перевалки сыпучих грузов при помощи нового типа контейнеров (успешный проект). Если такой опыт окажется интересен, то потом расскажу и про него.

В 2019 году мне поступает предложение поступить в магистратуру университета ИТМО. На тот моменту меня за плечами уже 2 высших образования, но магистратуры среди них нет, а так как я легко вписываюсь в разные активности, то соглашаюсь. Направление подготовки - "индустриальные киберфизические системы и роботизация". Вступительные экзамены сдаются легко, и в итоге в 30+ лет я учусь на очной бюджетной форме.

Почти сразу меня спрашивают, есть ли своя тема, которую я бы хотел делать в рамках учебы. Я вспоминаю свой ламинарный бокс. Описываю идею своему научному руководителю. Он в целом ее поддерживает, но добавляет, что надо бы сюда еще добавить современных идей из индустрии 4.0. Обещаю подумать, что можно добавить, параллельно уточняю у бывших коллег статус данной разработки и получаю разрешение использовать наработки по своему усмотрению.

Разработка проекта в рамках системного инжиниринга и ИКФС (индустриальные киберфизические системы)

Началась учеба. Пандемия еще не случилась. Слушаю лекции по патентованию, системному инжинирингу, PLM системам. Получаю доступ к платформе 3DEXPERIENCE от Dassault и ряду другого софта. И понимаю, что проект надо делать заново, ведь столько новых методик, концепций и знаний, которые хочется применить.

В ИТМО нам читают лекции по жизненному циклу изделия, узнаю про такие вещи как машинное обучения, машинное зрение, коллаборативных роботов и многое другое. И понимаю, что все это должно быть в ламинарном боксе.

Первый этап, согласно подхода системного инжиниринга, - это маркетинговое исследование, на основании которого формируем требования к продукту. Провожу анализ конкурентных решений, делаю патентный поиск и формирую задачу (требования):

Модульная конструкция ламинарного бокса

Возможность создания единой линии из нескольких таких боксов

Возможность использования коллаборативного робота (кобота) внутри бокса или всей линии

Машинное зрение для кобота (для автоматизации рутинных задач)

Отсутствие вибрации на рабочей зоне

Ряд других требований, которые относятся к обязательным согласно ISO.

Далее приходит на помощь подход RFLP (Requirement, functional, logical and physical), который используется в решениях дассо. Хоть у меня и был доступ к их платформе, но имелся ряд ограничений. Поэтому я принял решение, что попробую все это выполнить на другом софте. Для описания требований я использовал Jira. Каждый пункт я превратил в task и построил диаграмму ганта, получилась некая смешанная модель между Scrum и классической водопадной. Да, я использую эти подходы для планирования даже, если работаю один без команды.

Для описании функции и логики работы ламинарного бокса отлично подошел язык SysML (подход MBSE). Основная проблема, что на тот момент я плохо знал Английский язык, а обучалки по SysML только на английском, да и выбор софта не велик. Нашел только Visual Paradigm. Кстати, может кто-то может что-то еще порекомендовать?

Параллельно пробовал применить подход RAMI, но он показался излишне сложным для моих задач и размеров моей команды (на тот момент я это делал полностью один).

Немного про подход тут

Эталонная архитектурная модель Reference Architecture Model for Industry 4.0 (RAMI), определяющей стандарты инжиниринга индустриальных киберфизических систем. Данная архитектурная модель была предложена в 2013 году компаниями BITCOM, VDMA и ZWEI как развитие существующей модели Smart Grid Architecture Model для электроэнергетики под нужды индустрии, а также развиваемая ассоциацией Platform Industrie 4.0. Данная модель является сервис-ориентированной архитектурой, которая описывает структуру и взаимосвязи элементов Smart Factory в трехмерном координатном пространстве в рамках концепции Industrie 4.0. Она объединяет в себе представления об аппаратных и виртуальных компонентах в семиуровневой иерархической модели автоматизации – IEC 62264, IEC 61512 и жизненного цикла IEC 628990. Модель также позволяет декомпозировать сложные процессы на простые модули, обеспечивая простоту понимания и освоения нотации, а также способствуя лучшей междисциплинарной коллаборации между инженерами различных специальностей.

Reference Architecture Model for Industry 4.0 гармонизирует основные достижения в области концепций организации предприятия, концепции жизненного цикла, а также общепризнанные стандарты инжиниринга, выступая навигатором для проектировщиков.

Далее, имея достаточно подробное описание, а самое главное связь между этими элементами, я приступил к переделке своей 3D модели. Использую следующий алгоритм:

В процессе моделирования я использовал Solidworks и его модули по CAE моделированию. Почему именно этот CAD? Потому что у меня была свежекупленная 20 версия солида на работе. Хотя была возможность попробовать все сделать в Catia V6, но там возникли трудности со скоростью работы. Было желание попробовать новый Компас 3D от Аскон, но на кафедре была старая версия, а тратить время на поиск новой было лень. Кстати, впоследствии я немного пожалел, что не выбрал именно это решение.

При моделировании корпуса бокса пришло осознание, что очень не хватает PDM системы, так как объем моделей (3D и расчетных) рос очень быстро. Нужно было хранить разные версии, а без PDM начиналась уже путаница. Вот тут бы был полезен Лоцман PLM от Аскон в связке с Компас и APM FEM, но об этом я узнал уже поздно, когда перерисовать модель было не целесообразно. А городить связку через STEP формат посчитал плохой идей. Аналогичная проблема была и на основной работе, где объем данных рост еще сильнее, но мне не хотели покупать Enovia. В итоге пришлось все организовывать через гугл диск, что доставляло некоторое неудобство.

Модель корпуса была получена. Расчеты и моделирование сделаны. Делал в основном 2 расчета - это прочность и воздушные потоки.

А дальше я пришел к моменту, когда нужно думать, а как всем этим управлять? Устройство бокса, на самом деле, простое. Там есть вентилятор, некоторое количество датчиков, УФ-лампы, задвижки, питание, какая-то индикация. Раньше я делал только механическую часть, а все остальное делали коллеги. Но в рамках учебного проекта хотелось попробовать сделать все самому.

В требованиях была прописана возможность сбора и хранения данных, а также машинное обучение и зрение. Хоть я пришел курс по машинному обучению, базам данных и сдал его на отлично, но я понимал, что один я это физически не осилю. Поэтому позвал в проект своего одногруппника (Слава привет, если, вдруг, читаешь), который как раз и взял на себя эти темы. Мне повезло, что у Славы была проблема с выбором темы ВКР, а мое предложение как раз решало эту проблему. Я же оставил за собой тему PLC, так как очень понравился предмет по этому направлению.

С момента поступления в университет, я решил, что надо брать от этого мероприятия по максимуму. Например, я осознал, что без английского дальше развиваться как специалист становится невозможно и стал усиленно его учить (за 2 года с beginner до pre-advanced). А еще я прошел отбор в акселератор ИТМО. Поэтому учебный проект получил некий бизнес-импульс. В университете было несколько интересных предметов по методикам управления проектами и бизнесу.

В итоге я раньше делал в своем режиме, а теперь меня стало пинать сразу несколько человек. Одногруппник задавал вопросы, что, зачем и как делаем. Отвечая на его вопросы, я правил проект, это было очень полезно, так как это был свежий взгляд со стороны. Далее меня стал бодрить наставник от бизнес акселератора, который направил меня в сторону проверки гипотезы и поиска рынка. На тот момент я так увлекся проектированием, что уже даже и не думал об этом. Это классическая проблема многих технарей, которые пилят свой startup. Да, проект перешел в статус Startup-а только в этот момент, ранее это была просто дипломная работа.

Хоть у меня и был опыт продаж, но я уже отвык от холодных звонков. А тут я вновь заставлял себя звонить и писать людям с просьбой помочь оценить мою идею. Так я поговорил с несколькими технологами из фармы, а так же с химиками. Последние впервые слышали про коботов и машинное зрение, были скептически настроены, что это возможно, но, главное, подтвердили проблематику, которую я и собирался решать. Дали интересные цифры, немного статистики, и вот я уже считаю экономический эффект от внедрения такого бокса с коботом. Получилось очень даже неплохо - всего 1 год окупаемости после внедрения на производстве.

Параллельно я решил изучить коботов в живую, познакомиться с дилерами. Позвонил в Fanuc, ABB, UR и другим. К кому-то съездил и посмотрел в живую коботов. На основании этой работы вновь пришлось немного изменить проект, так как выбранный изначально кобот оказался не самым идеальным решением.

Параллельно я учился программированию PLC на Codesys 3.5. Это было интересно, к тому же преподаватель ИТМО (очень крутой практикующий специалист) всегда был в доступе и давал свои ценные советы, правил мои ошибки. В итоге получилась программа под ПЛК Овен. Почему Овен? Удобный сайт, техподдержка и русский интерфейс (на тот момент английски только начал учить).

Да, забыл упомянуть про методику, которую я использовал на этапе выбора решений или комплектующих. Называется она Design to cost или разработка под заданную себестоимость. Метод очень прост. Мы изначально имеем целевое значение себестоимости(на основе маркетингового исследования). Далее делим наше проектируемое устройство на блоки. В моем случае, это был корпус, т.е. стоимость материалов; покупные компоненты типа вентилятор, датчики, приводы, PLC и др; работа, т.е. по сути выбранная технология изготовления. Указываем для каждого из них их стоимость. Далее формируем диаграмму Парето. И смотрим на те компоненты, которые создают 80% стоимости. Далее думаем, как мы можем уменьшить себестоимость. Процесс итерационный и дает хороший эффект. Эта функция частично есть в Solidworks, можно настроить модуль Cost, но мне было проще делать в эксель.

Пока я занимался вопросами выше, в этот момент мой одногруппник Слава делал свою часть. Основной трудностью для меня было объяснить ему, зачем это нужно и поставить четкое ТЗ. Т.е. очень сложно осознать, что человек может не понимать кажущихся тебе простых вещей. Забавно, но объяснить зачем вообще этот ламинарный бокс нужен я смог далеко не с первого раза. В результате им было реализовано следующее:

на Python был написан модуль, который позволял камере распознавать объект и отдавать команду ок\не ок. Это нужно для автоматизации процессов хроматографии (задача появилась в ходе общения с химиками). Сделали тест, результат оказался не высокий, всего 80%, но для начала посчитали, что можно допустить к дальнешим тестам;

также ламинарному боксу сделали функцию, которая позволяла определять состояние фильтров, чтобы понимать сколько часов может еще проработать бокс до замены фильтра. Это позволяет избежать ситуацию, когда фильтр нужно будет менять в момент выполнения работы. Особенность в том, что ламинарный бокс может работать в нескольких режимах, при которых скорость загрязнения HEPA фильтров разная. Степень загрязненности определяется по датчиками давления. Программа учитывает это состояние, текущее значение датчиков и предыдущие данные и выдает значение в часах до следующей замен.

Часть задуманного функционала в рамках учебы ИТМО не успели реализовать. Например, мы не успели собрать физический прототип, который бы нам позволил проверить работу этих программ и ряда других функций.

Результаты работы по окончании университета

К защите дипломной работы часть разработки была выполнена. Таким образом после всех этапов проектирования было 3 крупных итерации:

И вот так выглядит линия с коботом внутри:

Кобот имеет не совсем простое крепление, которое позволяет убрать полностью вибрацию с рабочей зоны при его перемещении. Есть возможность установки кобота в переднее положение для обслуживания всей линии. Еще можно устанавливать дополнительное оборудование, например, установку для очистки растворителя.

Последняя версия ламинарного бокса представляет собой относительно готовый проект, который можно изготовить. Все развертки металла сделаны уже под ЧПУ листогиб с учетом всех коэффициентов и т.д. На комплектующие были получены КП и счета, но в производстве возникает ряд трудностей. Изначально, я планировал этот бокс под несколько категорий потребителей. Для медицины и фармы достаточно длительная процедура сертифицирования, в том числе не только самого продукта, но и производства. Поэтому идея была в том, чтобы предложить этот бокс производителям электроники или химикам, так как там нет таких требований.

Далее был этап переговоров с производителями медицинского оборудования, перед которыми пришлось решить вопрос с патентной защитой. Но это уже отдельная тема, которую я не планировал затрагивать в рамках этой статьи.

Мои выводы

В процессе написания статьи, пришел к мысли, что хотелось бы выделить 2 основных блока выводов.

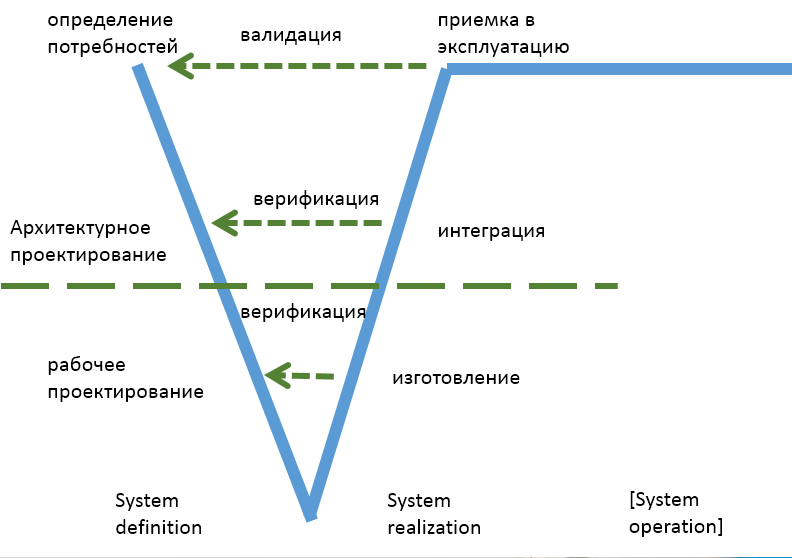

Первый - это попробовать структурировать алгоритм действий, точнее набор методик, инструментов и ПО, используемых мной при разработке устройств подобного уровня сложности. Все это ложится на V-диаграмму, которая достаточно известна.

А также сильно упрощенное описание моих действий:

При этом, если говорить про конкретный софт, то тут дело вкуса и доступности ПО (стоимости в том числе). На своей работе у меня был Solidworks, но вот купить к нему PDM мне не могли ввиду как раз высокой стоимости. И, если бы я знал это на старте, то пожалуй, выбрал бы решение на базе Компас (очень уж мне не хватало PDM). Если обобщить все вышесказанное в коротку фразу, то получится: делай верификацию своих результатов при переходе на новый этап!

Второе, хочется показать, как всего 2 года в магистратуре способны помочь прокачать свои hard and soft skills даже если тебе уже за 30, ты состоявшийся специалист в своей области, у тебя есть семья и дети. Это был ценнейший опыт, куча новых знакомств, которые сильно повлияли на мою карьеру. Было очень приятно попасть в среду молодых и не очень ребят (среди магистрантов были и те, кому уже за 40), которые знают чего хотят и идут к этому. Это сильно ощущается в топовых вузах (есть с чем сравнить).

PS Если какие-то вопросы раскрыл не достаточно, напишите, буду рад дополнить. Не претендую на истину в последней инстанции, делюсь своим опытом. Если не согласны, с большим интересом и удовольствием, готов услышать а как у вас. Спасибо, что дочитали до конца!

vipassa

По окончании магистратуры, какой диплом, точнее по какой специальности диплом получили? Ссылку на выпускающую кафедру можете дать?

Alhart Автор

У меня 15.04.04 Автоматизация технологических процессов и производств

Мегафакультет компьютерных технологий.

vipassa

Как-то странно получается, изучали вопросы проектирования оборудования, а специальность в принципе по АСУ ТП.

Alhart Автор

Не совсем так. Проектирование различного оборудования - это моя работа на тот момент. А в университете изучали все начиная с ТПП (cam, plm, mes, Iot и другое). Изначально акцент в образовании был направлен в сторону производства, а именно, цифровые двойники. У нас направление делилось еще на 3 поднаправления.

Но в статье я пишу про в целом свой опыт, а не только то, чему меня учили в ИТМО.