Существует мнение, как правильно организовать на производстве процесс лазерной обработки: нужно приобрести лазерный станок, желательно подешевле, и ждать, пока он сделает всю работу сам. При этом можно не вникать в «хитрые» слова маркетологов про сложные уникальные технологии, ведь все лазерные станки одинаковые, возможно, некоторые отличаются мощностью и производительностью, но в остальном разницы нет.

О том, что станки разные мы уже рассказали в предыдущей статье.

Что касается технологий – давайте разбираться. Обычно под лазерной технологией понимают совокупность параметров (мощность, скорость, длительность импульса и пр.), которые меняются во время процесса лазерной обработки.

Большинство пользователей относительно параметров обработки мыслят просто: все хотят увидеть максимальную производительность, поэтому мощность должна быть 100%, скорость – максимальной, ну, и наш любимый критерий – «чтобы нормально что-то прорезало насквозь» и т. п.

Слова о научных исследованиях, разработках технологий, предварительных испытаниях НИОКР и ОКР кажутся придумками маркетологов и выкачиванием денег.

«Ничего сложного в лазерах нет, и всю информацию можно найти в интернете» – это то, с чем наша компания сталкивается каждый день.

Конечно, есть простые задачи, с решением которых справится даже ребенок. Но, не стоит недооценивать возможности лазера. Лазер – это самый совершенный вид техники. В 21 веке лазер способен решить огромный спектр задач точнее и быстрее, чем многие альтернативные способы.

Давайте посмотрим на такую отрасль, как электроника. Чтобы подробно во всем разобраться, нужны конкретные примеры, которые ответят на вопросы:

Что собой представляют «нормальные» системы для обработки материалов радиоэлектронной промышленности?

Какие процессы там происходят?

-

Что нужно, чтобы получать желаемые результаты и производить конкурентоспособную продукцию?

Будем разбираться последовательно, на примере наиболее наглядных и понятных задач, которые неоднократно решались нами.

Итак, какие процессы лазерной обработки происходят в электронике?

В этой статье мы поговорим о самом понятном процессе лазерной обработки – это резка (все же знают, что такое резка?). В нашей стране не так много производителей электроники: айфоны и видеокарты никто не делает.

Конечно, самая распространённая основа для электронных плат – это текстолит. Он хорошо изучен, но он имеет ограниченную сферу применения, и в некоторых случаях лучшие свойства показывает керамика.

Почему используют именно керамику?

Во-первых, в ВЧ/СВЧ-диапазоне важно учитывать диэлектрическую проницаемость самого материала, у многих других материалов она «плавает» или вовсе отсутствует, у керамики же более стабильная.

Во-вторых, керамика имеет запас прочности: она меньше выгибается, не плавится, в отличие от того же текстолита.

Резка керамики

Керамику можно обрабатывать в разном виде: в «сыром» и в «спеченном».

Керамика в «сыром» виде бывает:

LTCC (низкотемпературная керамика),

HTCC (высокотемпературная керамика).

Для понимания задачи необходимо вникнуть в суть процесса производства и в то, как производят компоненты на данной керамике. Она находится в «сыром» состоянии при обработке до того, как её запекли. Именно из этой керамики изготовляются корпуса электронных компонентов.

Такой корпус необходим для защиты от космической радиации, электронных помех, наводок и механических повреждений.

Технологический процесс производства упрощенно состоит из нескольких итераций:

Производство керамической основы;

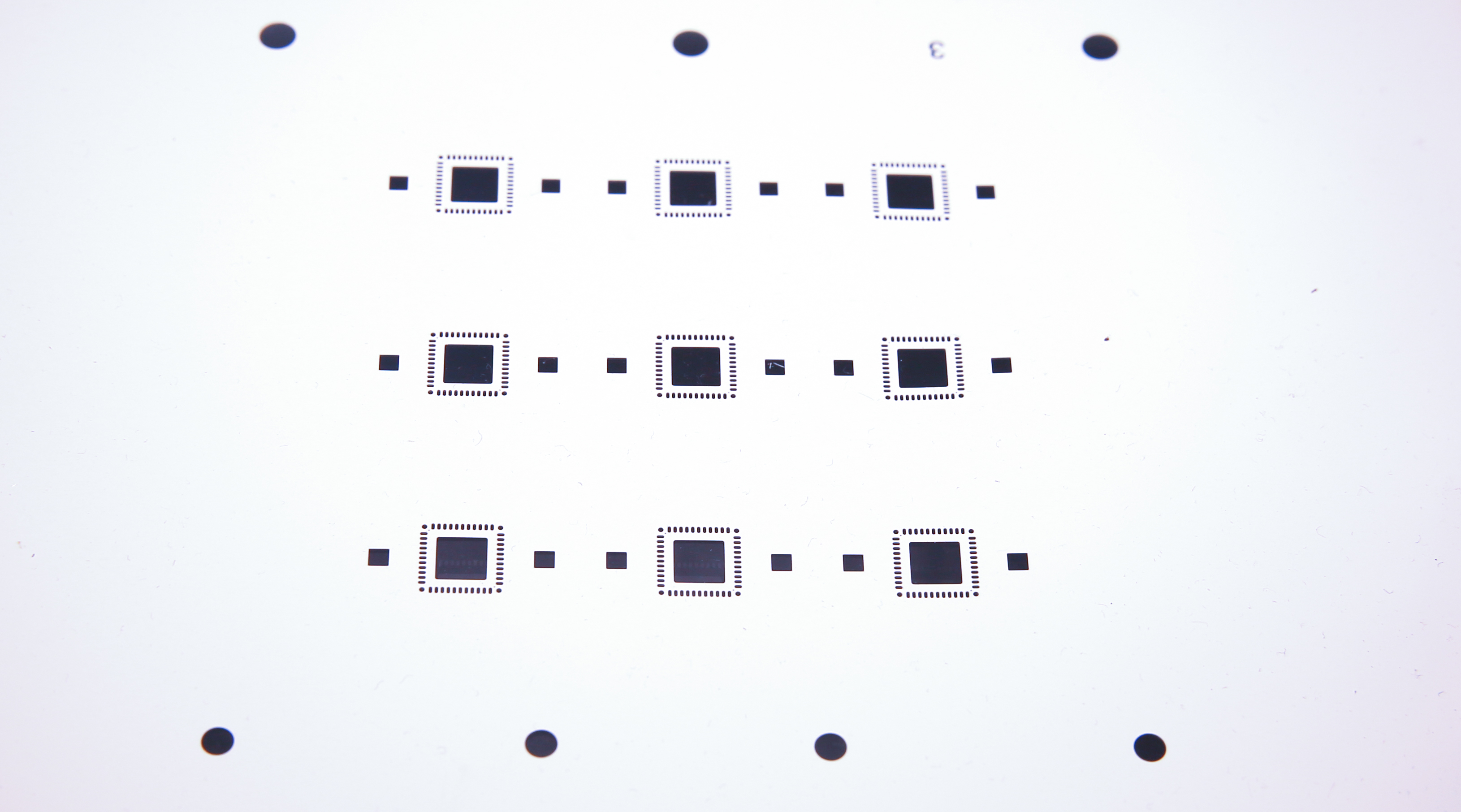

Прошивка отверстий, резка окон в этой керамической основе – формирование отдельных тонких слоев;

Нанесение металлизации;

Совмещение слоев в единый «пирог» с металлизацией каналов через прошитые отверстия;

Спекание керамики.

Процесс лазерной обработки:

Во время процесса каждый слой керамики толщиной, например, 0,1 мм, обрабатывается, затем в этих слоях создаются отверстия, вырезаются окна и т.п.

Когда слои между собой совмещаются, внутри получаются сквозные отверстия. Полости отверстий (дырочки) металлизируются, и через этот «пирог» выводятся контакты.

Диаметр таких отверстий около 80 мкм, а слоев может быть больше двадцати.

И тут у нас возникает ряд требований к тому, что мы делаем, а вернее к лазерному станку.

Первое – точность.

Вырезать несколько изделий нужно точно, ведь при совмещении слоев отверстия должны совпасть, а диаметр таких отверстий около 80 мкм. Малейшая ошибка хоть на одном слое провоцирует смещение отверстий, и сквозной металлизации уже не будет, соответственно, весь запечённый «пирог» можно считать испорченным.

Этот процесс требует точности. Если эта точность будет составлять около 1 мкм – то проблем с металлизацией не будет. Количество получаемых отверстий может достигать несколько тысяч на одном слое.

Получается, что отверстия должны быть маленькие, формироваться очень быстро и очень точно. Именно эти требования являются самыми важными в ТЗ на систему лазерной обработки для микроэлектроники – резка керамики.

Второе – защита от внешних факторов.

При смене температуры в помещении материал расширяется или сужается, поэтому если поставить основание, собранное из стали или из алюминиевого профиля, то при изменении температуры в помещении на несколько градусов материал изменяется, и можно забыть о точности 1 мкм.

Есть такая вещь, как коэффициент теплового расширения (зависимость размера тела от температуры). Представьте, у вас была направляющая, вы по ней перемещались, а потом она стала длиннее сама по себе, каркас и основание скрутились, погнулись и изменили свои размеры.

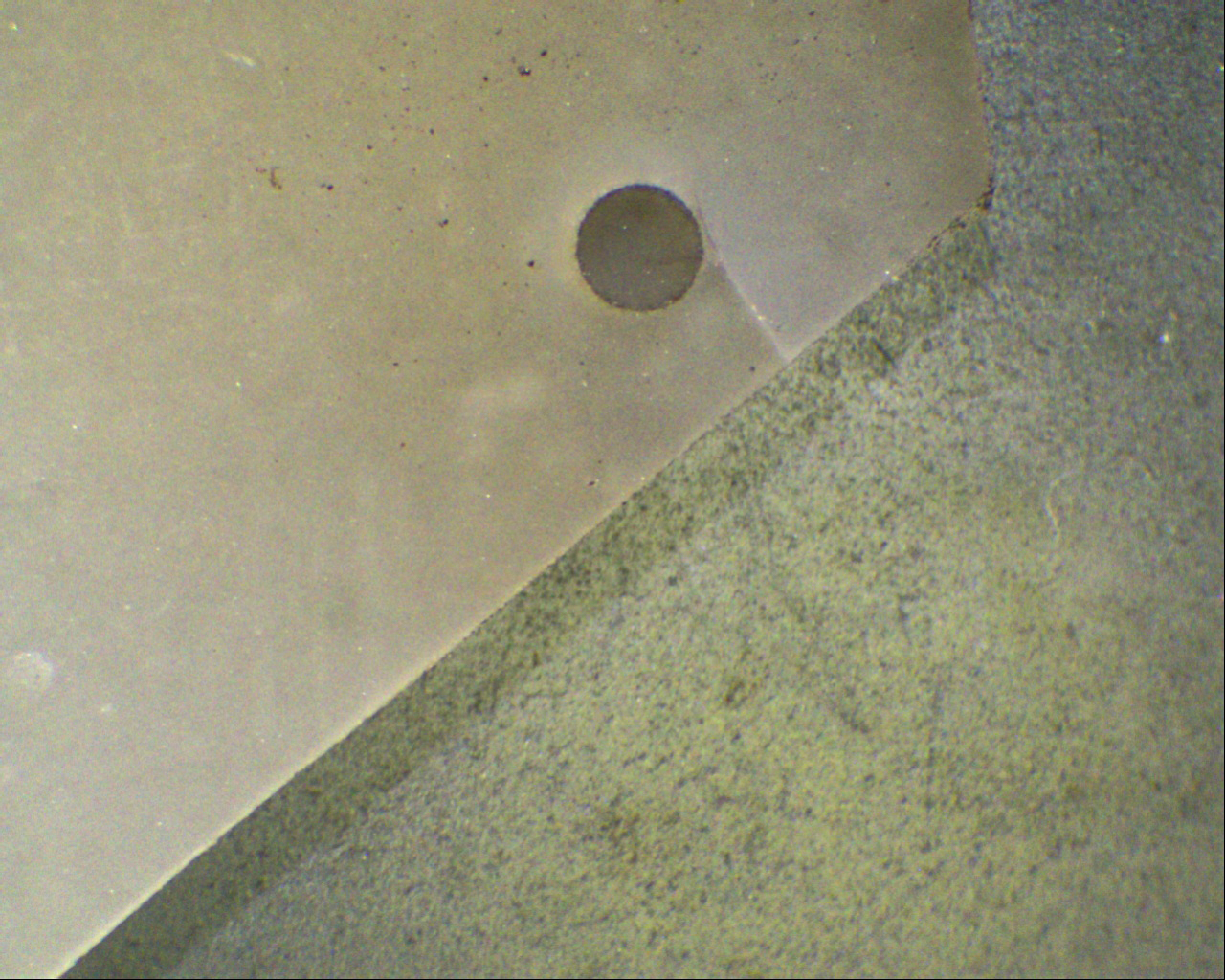

Для решения задачи термического расширения стоит применять специальное гранитное основание, которое меньше зависит от температуры.

Во-вторых, нужно изолировать от вибраций нашу систему (не дай бог ногой кто-то топнет), потому что опять же важна точность 1 мкм.

В-третьих, система перемещения (столик, который двигает заготовку) должна быть очень жесткая, не «люфтить», соответственно, дешевые компоненты не подойдут, ведь важна высокая точность и надежность станка.

Соблюдение этих моментов поможет снизить влияние внешних факторов на процесс лазерной обработки.

Третье – технология.

Компаний, способные сделать лазером отверстия в керамике– много. Но для того, чтобы сделать 3000 отверстий размером 80 мкм, с точностью 1 мкм, нужна технология.

В процессе лазерной обработки мы можем менять большое количество параметров. Их можно условно разделить на 3 группы:

Параметры лазерного излучения.

Параметры оптической системы.

Параметры системы перемещения.

Все эти параметры гибко меняются, формируя процесс, который мы и называем технология лазерной обработки.

В ряде задач есть необходимость обрабатывать «сырую» керамику, и при неграмотных параметрах она может остекленеть. Дальнейшая проблема заключается в том, что накладывая следующие слои, сквозная металлизация не происходит.

При резке спеченной керамике есть свои трудности. Проблема в том, что лазер имеет свойство нагревать материал, из-за чего керамика трескается. Организовать процесс таким образом, чтобы лазер именно испарял керамику без трещин – очень нетривиальная задача.

Создать такой лазер и установить правильные параметры – результат огромной работы технологов.

Получается, что резать керамику лазером просто, если учесть все вышеперечисленные моменты и заниматься этим 20 лет :)

В следующей статье мы продолжим рассказывать про процессы лазерной обработки в электронике, а конкретно про деметаллизацию.

Комментарии (10)

qbertych

24.03.2022 11:46+3Статья про промышленные лазеры без единого слова про, собственно, лазеры. Ни длины волны, ни мощности, ни параметров испульсов, ни ограничения на размер отверстия. Не надо так.

Еще понравился этот пассаж:важно учитывать диэлектрическую проницаемость самого материала, у многих других материалов она «плавает» или вовсе отсутствует

IvanLaser Автор

24.03.2022 12:09спасибо за Ваши комментарии. Благодаря такой конструктивной критике мы сможем развиваться и улучшать качество статей. Модераторы не разрешают описывать станки – это реклама. Но в двух словах: Система называется МироСЕТ, лазерные источники могут быть разные, но точно IPG Photonics с длиной волны 1.06 мкм. В станке две системы перемещения: скоростная на гальвосканерах (собственной разработки) и линейные столы повышенной точности. Гранитное основание мы указали, контролер и софт свой. Подробнее напишем во второй части этой статьи.

screwer

24.03.2022 12:02+2Гранит нужен не для температуры. А потому что он, в отличие от металлических оснований, не даёт усадку со временем. Либо металлическую заготовку под станину надо выдерживать несколько десятков лет.

Вы бы хоть с предметом ознакомились, о котором вещание!

SovietTwins

24.03.2022 12:52+2Капец. Не статья, а набор околонаучной рекламы. Не надо так. Это как минимум неуважение к ресурсу.

"20 лет работы, порванные жилы и извилины на пути"... Да НЕТ там "великих тайн". Равно как и 80мкм - это точность на уровне 0,08мм или проще говоря, 8 соток.

Работа ведётся с помощью 1064нм лазера, с обязательной вентиляцией и легким обдувом поверхности обрабатываемого сырья. В зависимости от типа керамики, применяются как более теплоемкие инертные газы, так и обычный воздух.

Параметры испарения (абляции) рабочего материала выбираются путем выставления частоты лазера и ширины импульса в наносекундах, вкупе с подобранной скоростью прохода пучка.

Сканнатор собственной разработки это замечательно. Но ещё более замечательно - было бы его показать. Ну и разумеется, нужно, не кривя душой написать, что координатный стол работает у вас только вкупе с вашим сканатором, ибо из-за удаления рабочей поверхности от луча сканатора, например углов, вся мощность пучка превращается в тыкву, так как он расфокусировывается. А применяемая вами китайская F-Theta линза из-за ее искажений требует долгой и кропотливой юстировки. Как, впрочем, и немецкие линзы. Но там хотя бы искажения соответствуют паспортным )).

Итого. Лазер со сканатором режет с высокой точностью максимум квадрат 50х50мм. Скорее даже 30х30. Далее, в работу включается координатный стол.

Тип лазера: твердотельный волоконный 1064нм.

Тип модуляции:MOPA

Ширина импульса: 50-80нс

Частота: 100-170кГц

Высокоскоростной сканнатор с лёгкими зеркалами.

Фокусная Ф-Тета линза 120мм?

Координатный стол: Гранит+направляющие Hiwin (высокого класса)+servo.

Угадал? ;)

IvanLaser Автор

24.03.2022 13:41+4Спасибо за комментарий. Не угадали. Поясню, где не угадали по порядку:

1. Китайских комплектующих не используем.

2. Столы разные, либо Standa, либо Fahrenbach.

3. F-Theta объектив сейчас заменили на телецентрические – оба варианта собственного производства.

4. 0.08 мм – это действительно не много для современного машиностроения, но это диаметр. Мы же говорим про точность от 3 мкм.

5. «Параметры испарения (абляции) рабочего материала выбираются путем выставления частоты лазера и ширины импульса в наносекундах, вкупе с подобранной скоростью прохода пучка» - ну это все равно, что сказать что принцип работы автомобиля простой: нажимаем на педаль –машина едет. Технология обработки достаточно сложная и параметров больше чем 3.. Обозначу что аналогичная система европейского производства стоит в 7-10 раз дороже и не так много компаний обладают именно технологиями лазерной обработки керамики. На таких недорогих лазерных источниках – керамику мало кто в мире умеет точно обрабатывать.

6. В статье нет рекламы. Мы рады, но модераторы не разрешают.

Еще, не судите строго. Цель статьи рассказать о том, что могут лазеры и почему лазер за 3 копейки не может решать сложные задачи. Людей, которые знают значения аббревиатуры MOPA не так много, но нам кажется им тоже будет интересно узнать про современные применения лазеров.

В любом случае спасибо за комментарий, будем стараться писать подробнее.

SovietTwins

27.03.2022 02:04+1Правда? Вот прям вообще не используете китайских комплектующих? Наклейка "сделано в Германии" и реально сделанное там - абсолютно разные вещи.

Может все же Fehrenbach, а не Fahrenbach? Попрошу о фото ;) впрочем, у Феребаха не наблюдал гранитов в продаже.

Телецентртческий объектив собственного производства? Может собственной конструкции? Или собственной переделки? Ибо телецентрические 1064 делают либо Китай либо немцы. Я поверю в то, что вы выточили свои оправки, рассчитав требуемую оптическую ось и, смирившись с потерями, вклеили туда китайские линзы, но не поверю в полный цикл.

0.08 это не много не только для современного машиностроения, но и для машиностроения СССР для учебных машин. Уточню - 0.08мм это диаметр отверстия в тончайшей подложке, и получить его, в хорошем качестве, с помощью даже любительских технологий и сделанного из двух поверочных гранитных плит класса 000, в условиях домашней мастерской - сложностей НЕ ПРЕДСТАВЛЯЕТ. Собственно, тут и телецентрический объектив больше нужен, чем координатный стол. Стол больше для равномерного и быстрого процесса обработки множества подложек.

Имея 80Вт Fiber MOPA от IPG - спокойно прожигал и резал керамику с допуском в 0.01мм. на самодельном координатнике на доработанном китайском лазере. Выражение "больше чем три параметра" звучит несколько непрофессионально, ибо все знают, что параметров там больше, но отвечают за качество реза - только три.

polearnik

а почему отверстия не делать уже после совмещения слоев?ведь они сквозные

Chumachechy

С резаками дела не имел, но лазер выжигает если луч сфокусирован. Т.е. если "пирог" толстый, то верхнее отверстие будет больше нижнего (конус фокусировки надо опускать). Чем толще "пирог", тем дольше время воздействия и больше нагрев (который распространяется на все слои и накапливается). "Пирог" предполагает нанесение на его слои металлизации и т.п., т.е. разнородная структура которая по разному взаимодействует с лучом лазера и от разогрева может повредиться или расслоится.

IvanLaser Автор

@Chumachechy ,Очень хороший ответ. Полностью согласен

Nubus

Добавлю что после сомещения слоев температурный режим между нижним и верхним слоями могут катастрофически отличатся и поймать трещину или обуглить край раз плюнуть.