В прошлых статьях мы говорили о применении лазеров в микроэлектронике. В этот раз поговорим про лазерную обработку различных видов пластика.

Для того чтобы говорить про лазерную обработку пластика, давайте разберемся, что это за материал.

Пластик (пластмасса) – искусственно созданная группа материалов, основой которых являются синтетические или природные высокомолекулярные соединения (полимеры).

Полимеры – это высокомолекулярные вещества, молекулы которых состоят из большого количества повторяющихся или разных структурных звеньев – мономеров.

Мономеры – низкомолекулярного вещества, которые способны образовывать устойчивые цепочки. Полимер образуется из мономеров в результате реакций полимеризации.

А теперь понятным языком: есть некое объединение молекул, некая группа, которая может сама присоединяться к таким же группам, а также может присоединяться к другим, но похожим группам молекул. Такую группу назвали мономер, а скопление таких групп в одном большом объединении назвали полимер. Ну и логично, что реакцию, при которой образуется полимер, назвали полимеризация.

К чему нам это теория?

Нам нужно сразу понимать основное отличие пластиков от материалов, которые мы рассматривали ранее. Пластик это не один вид молекул, а много разных, и каждый вид будет взаимодействовать с лазером по-разному.

Пластик применяется во многих областях:

приборостроение;

электротехника;

автомобилестроение;

авиация;

потребительские товары;

сельскохозяйственная и пищевая промышленность;

химическая промышленность;

медицинская промышленность и т.д.

Думаю, всем очевидно, что пластик практически везде! Ну и понятно, что изделия из пластика можно и нужно обрабатывать лазером.

В любой области возникает потребность наносить маркировку на пластик, например: название организации, вид пластика, дата производства, общие характеристики товара и т.д. Способов маркировки достаточно много: лазеры, ударно-точечные системы, ударные аппараты, прокатные машины, прессы горячего тиснения, тампопечать и т.д. Но в рамках нашей специфики мы будем говорить про удобство лазера.

Условно пластики можно разделить на две группы: те, которые маркируются простыми способами лазером хорошо, и те которые простыми способами маркируются неудовлетворительно. Для второй группы необходимо использовать добавки. Самые распространенные добавки: слюда (покрытая окислом металла), глина, тальк, соли сурьмы, медь и другие металлы и их соединения.

Функции добавок в лазерной маркировке:

1. усиливают контраст между обработанной и необработанной зонами: чувствительность полимеров повышается к воздействию лазерного излучения

2. изменяют физические свойства поверхностей у пластмасс

3. усиливают цветовой контраст после маркировки

Полимеры, поддающиеся лазерной маркировке:

Полистирол

ABS (АБС) пластики

Поликарбонат

Полибутилен терефталат

Политриметилен терефталат

Акрил

Поливинил хлорид (ПВХ)

Эпоксидные смолы

Нейлон

Фенол

Ацетал

Полисульфонат

Полиуретаны

Поливинил сульфид

Полиэстера сульфон

Поликарбонат / акриловые сплавы

-

Поликарбонат / АБС сплавы

И т.д.

Слабо поглощают лазерное излучение, поэтому необходимы добавки, чтобы создать правильную цветовую гамму:

Полиэтилен

Полипропилен

Фторопласт

Капролон

Полиэтилентерефталат (ПЭТ)

Чуть выше мы говорили, что в работе с пластиком важно понимать его отличие от других материалов. Например, в металле присутствуют атомы одного вещества (или нескольких, но очень похожих). Меняя режимы нагрева металла, мы двигаемся по логической цепочке фазовых превращений: нагрев (хим. реакции), плавление, испарение. В результате у нас может получаться гравировка (при испарении), матирование поверхности (при плавлении) и потемнение металла (при взаимодействии металла с воздухом). И чем сильнее мы греем, тем больше глубина и/или более темный оттенок области маркировки. См. пример ниже:

Пластик же является набором большого числа составляющих: полимерная основа, пластификатор, краситель, наполнитель и п.р. И каждая составляющая может содержать несколько разных вариантов атомов и молекул. Получается, каждая составляющая может поглощать лазерное излучение по-разному, и в результате этого взаимодействия могут происходить свои реакции. Могут образовываться продукты серого оттенка в результате взаимодействия с одной составляющей:

Если же по-другому нагреть, то может взаимодействовать другая составляющая пластика и материал приобретает коричневый оттенок:

В работе с пластиком возникает много нюансов, на примере нашего опыта покажем разные подходы и технологии, благодаря которым мы добивались качественной маркировки, тем самым получали довольных клиентов.

Примеры личного опыта:

Пример №1

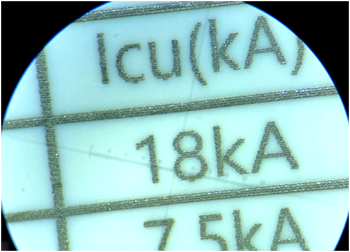

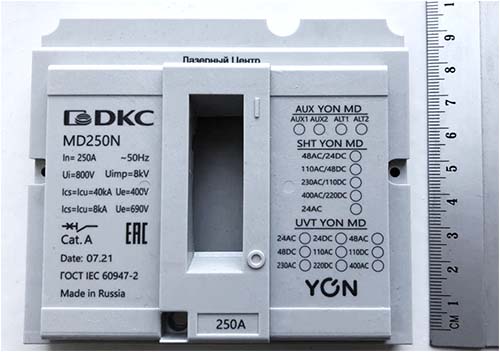

Существует большое количество компаний, которые обращаются с запросом по приобретению станка для маркировки корпусов панелей и приборов. Подобным компаниям необходима маркировка для обозначения основных характеристик прибора: название фирмы, логотип, штрихкоды, устройства индикации, органы управления и т. д.

Один из таких заказчиков пришёл к нам после того, как сделал тесты у других производителей. Итоговый результат его не удовлетворил, маркировка была неаккуратной и выглядела пережжённой. Какое решение предложили мы, рассказываем дальше.

Задача: Маркировка приборных панелей разных размеров с высокой скоростью.

Материал: ABC пластик (белый)

Сложность в процессе #1:

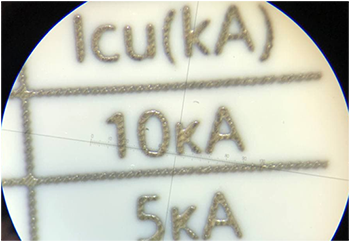

1. Контрастность. Сначала рассмотрим недочеты результата работы другого оборудования. В образце можно заметить наплывы и блеск, что является ошибкой увеличенной плотности линий и мощности лазера. Материал чувствителен к излучению 1 мкм. На высоких мощностях или при двойном проходе вспенивается, оставляя белые наплывы (образование жидкой фазы, в результате чего пластик имеет разную контрастность по краям и центру, у букв мягкий переход, появляется блеск), из-за чего маркировка визуально выглядит темно-серой с блеском и желтизной:

Наше решение:

Для начала немного разберем физику процесса.

a. С помощью лазера нагреваем пластик. Нагреваем в пределах небольшого пятна и очень быстро. Мы стремимся изменить цвет поверхности, но при этом не разрушить изделие, поэтому мы ограничиваем зону нагрева (диаметр сфокусированного пятна луча) и время (длительность импульса).

b. Почему пластик должен поменять цвет? Потому, что мы стремимся с помощью нагрева провести химические реакции и модифицировать материал. Для лучшего понимания приведем в пример углерод. Алмаз, состоящий из углерода, является прозрачным материалом, но можно с помощью больших температур поменять его структуру, и тогда углерод будет черным и непрозрачным. По этой аналогии лазерный луч провоцирует нагрев того материала, который способен поглотить лазерное излучение и, следовательно, провоцирует преобразование этого материала. Мы помним, что «желающих» поглотить излучение в пластике достаточно, поэтому нужно тонко дозировать ту энергию, которую мы передаем, чтобы, где нужно потемнело, а где не нужно не расплавилось.

Как раз в примере выше идет такой перегрев материала, что он не только меняет свой цвет, а ещё плавится и вспучивается.

Раз мы перегреваем, то следует греть меньше и быстрее. При умеренной мощности лазер маркирует светлый АБС пластик с образованием четкой черной маркировки.

Также необходимо оптимизировать время выполнения маркировки. Один из важных параметров – это разрешение наносимого изображения или плотность линий. Нужно подобрать плотность линий так, чтобы линии не накладывались друг на друга. Но, если сделать линии слишком разряженными, то светлое пространство между ними визуально осветлит и всю маркировку. Также важно выбрать плотность линий так, чтобы в тонких графических элементах одной формы (например, перекладины в буквах «А» «Н» «Е») количество линий было одинаковым:

Сложность в процессе #2:

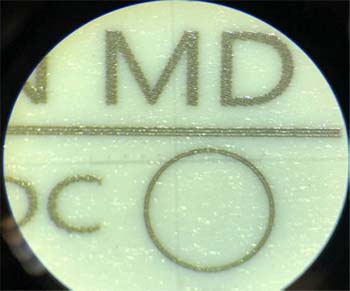

2. Четкость. В макете имеются очень тонкие и маленькие элементы. В образце другого оборудования, можно заметить, что линии круга сделаны прямой заливкой, из-за чего они разъезжаются, оставляя края неровными, рваными:

Наше решение:

Подобные задачи встречаются часто, когда нужно нанести достаточно тонкие элементы на материале. Многие лазерные системы (чаще всего китайские) ограничены только прямой заливкой, из-за чего накладываются неудобства: увеличивается скорость маркировки, появляется дешевая «ступенчатость» на пластике, а это уже не соответствует ТЗ наших заказчиков.

Кстати, работать с окружностями и кривыми линиями во многом позволяет более функциональное ПО.

Итак, чтобы получать контрастные изображения, необходимо очень четко дозировать нагрев пластика, оптимизируя режимы работы лазера и геометрию заливки.

Еще одним важным аспектом в увеличении производительности лазерного оборудования является оптимизация траекторий, по которым «ходит» луч.

Немного терминологии. Процесс маркировки состоит из простых операций: включили лазер, переместили луч, выключили лазер, переместили то место, где будем лазер включать. Т.е. у нас есть два типа векторов:

Активный – перемещение с включенным лазером.

Пассивный – перемещение с выключенным лазером.

Задача грамотного ПО разбить маркируемое изображения на отдельные векторы так, чтобы минимизировать количество пассивных векторов и при этом не снизить качество картинки.

Наш результат:

Пример №2

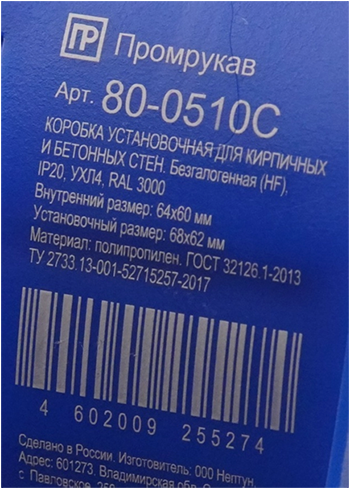

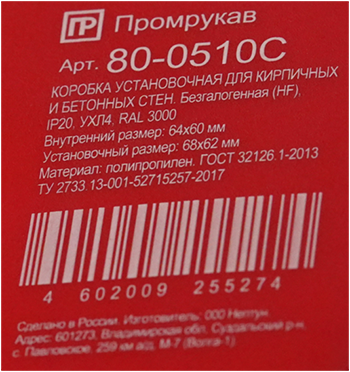

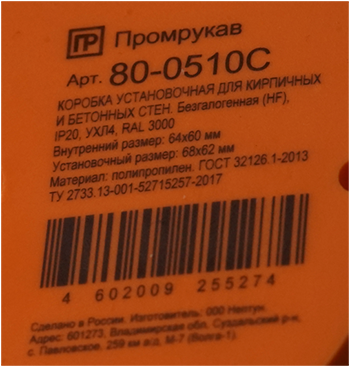

Задача: Маркировка информации и штрихкода на цветных подрозетниках.

Материал: Полипропилен ГОСТ32126.1-2013

Сложность в процессе: Добиться одинаковой контрастной маркировки на всех цветах.

Наше решение: Мы провели тесты на трех типах лазерных излучателей: СО2, волоконный, ультрафиолетовый, чтобы подобрать лучший вариант.

Результаты использования излучения волоконного источника:

Время маркировки синего пластика: 7.3 сек

Время маркировки красного пластика: 7.1 сек

Время маркировки оранжевого пластика: 6.8 сек

Излучение волоконного лазера создает темные цветные метки на полипропилене оранжевого цвета:

Также создает очень низкий контраст на синем материале

-

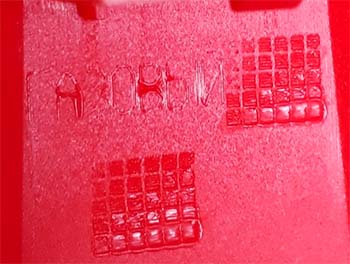

В случае красного пластика при использовании оптоволоконного излучения внутри материала образуются черные пузырьки:

Волоконный излучатель не создает нужный контраст, образует визуальные дефекты, соответственно, не подходит для работы на этом типе пластика.

Результаты использования излучения газового лазера: не создает контраста. Лазер плавит и испаряет полипропилен:

Результаты использования ультрафиолетового излучения:

Время маркировки синего: 6,6 сек

Время маркировки красного: 6,6 сек

Время маркировки оранжевого: 5.1 сек

Ультрафиолетовое излучение создает маркировку с высоким контрастом при взаимодействии с полипропиленом:

Красный и синий материал - ярко-белый, а оранжевый - черный. Создается впечатление, что маркировка была выполнена краской, а значит это отличный результат!

Стоит отметить, эффект лазерной маркировки пластика во многом зависит от лазерного источника. Поэтому, чтобы добиться желаемого результата, необходимо учитывать состав пластика и его взаимодействие с разными типами лазерных источников.

Пример №3

Задача: Маркировка текста.

Материал: Полиамид

Сложность: Полиамид слабо поддается лазерной обработке. Необходимо получить максимально читаемый текст за короткое время.

Наше решение: Тесты были выполнены на трех типах лазерных излучателей: СО2, волоконный, ультрафиолетовый, чтобы подобрать лучший вариант.

Результаты использования излучения газового лазера:

Время маркировки: 1.92 сек

Для глубокой гравировки полиамида необходимо излучение газового лазера (10,6 мм). Из-за плавления материала невозможно предотвратить образование облоя:

Для уменьшения облоя рекомендуется использовать низкочастотный режим лазера совместно с высокой скоростью, которая создает точечный эффект. При использовании непрерывной линии количество облоя увеличивается.

Результаты использования ультрафиолетового излучения:

Время маркировки: 16.87 сек

Ультрафиолетовое излучение (355 нм) маркирует материал со светлым оттенком. Текст высокого качества и читаемый, но маркировка этим излучением происходит медленнее, чем на других длинах волн:

Результаты использования излучения волоконного источника:

Время маркировки: 1.89 сек

Маркировка с помощью излучения волоконного лазера (1064 нм) создает на полиамиде изображения с высоким контрастом. Режим высокой контрастности имеет заметную шероховатость. Глубокая гравировка с помощью этого излучения невозможна, но тем не менее, данный результат соответствует техническому заданию, несмотря на то, что полиамид плохо поглощает лазерное излучение.

Подводим итоги

Примеры из личного опыта дело хорошее и показательное, но где же найти универсальный лазерный станок, способный сделать качественную маркировку любого пластика?

Такого станка не существует. Если вы хотите наносить лазерную маркировку на пластик, нужно учитывать несколько моментов:

Понять к какому производителю лазерного оборудования нужно обратиться. Сотрудники данной компании должны быть профессионалами, которые занимаются этим вопросом много лет и без проблем помогут подобрать вам оборудование, продемонстрируют образцы, а самое главное, смогут изготовить лазерный станок именно под ваше техническое задание.

Производитель должен понять производственную задачу клиента. Для выбора подходящей технологии и оборудования для маркировки, компания должна учитывать потребности клиента: количество маркируемых изделий, необходимую скорость маркировки, размер изделия, наносимая информация и необходимость ее изменения (например, при печати это сделать невозможно), требование к стойкости и читаемости маркировки, желание попасть в нужный цветовой тон маркировки и т.д.

В заключении отметим, что, несмотря на большое количество способов маркировки пластика, лазер более предпочтителен. Лазерная маркировка не требует расходных материалов: чернил, растворителей и т.д. Лазерная маркировка сохраняет свое качество в течение многих лет, не выгорает и не стирается в отличие других методов.

Лазерный способ позволяет оперативно менять наносимую информацию. Ну и, конечно, лазер – лучший инструмент для творчества. Дизайн лазерной маркировки может быть не только очень красивым, но и за счет быстрой перенастройки у каждого изделия он может быть свой.

Комментарии (7)

alnite

13.09.2022 11:54+2Хорошая статья с хорошими примерами (хоть и рекламная по-сути). Идеальным же дополнением к ней была бы "табличка режимов": тип пластика - тип лазера - время/режим обработки (вопрос о таких "табличках" самы популярный в сообществах CNC-энтузиастов, будь то фрезеровка, гравировка или 3d печать :) ) Ну и про используемое ПО не упомянули, тоже интересно.

IvanLaser Автор

14.09.2022 14:15Спасибо за хорошие слова.

Про «табличку режимов» стоит пояснить отдельно. Дело в том, что режимы обработки это три параметра, которые в конечно итоге регулирую ту дозу энергии, которую мы вкладываем в материал и параметры перемещения луча.

Но дело в том, что на конечный результат влияет не только эти три параметра. Давай еще будем учитывать:

· Все лазерные излучатели разные (излучатель 20 Вт – это и 19.5 Вт и 22 Вт)

· Объективы у всех разные, а это разное пятно фокусировки. А там распределения интенсивности квадратичная, т.е. если пятно больше в 3 раза, то энергии в материал попадает в 9 раз меньше

· Качество излучения (эм квадрат), то же сказывается на распределение энергии в материале

· Форма импульса. (Насколько крутые передний и задний фронты у импульса)

И эти параметры не запишешь в табличку. Поэтому таблички режимов не универсальные, а очень сильно привязаны к станку, к оптике и производителю лазера.

Далее стоит понимать, что в ситуации с пластиком часто важным являются доли процентов параметра. Как описано выше часто нужно поймать грань между тем что один компонент пластика нагрели, а другое еще нет и небольшое превышение энергии оплавляет или вспучивает материал.

Так что таблица режимов – это прямая дорога вводить людей в заблуждение.

Мы стараемся идти другим путем. Когда мы продаем оборудование, все пользователи проходят обучение работе на лазерном станке. В результате этого обучения, подобрать оператору режим по маркировке пластика – не проблема.

alnite

14.09.2022 16:25Согласен, нюансов много. Но вот вспоминая фрезеровку, существуют "формулы расчёта режимов резания", "таблицы режимов резания" и т.п. Наверняка и для "лазеров" такое есть.

Но я не настаиваю, так по старой памяти интересуюсь. В-принципе, ответ про обучение клиентов вполне исчерпывающ :)

sergeiermolov

по моему пластик это материал будущего

Serge78rus

Разве это будущее уже не наступило, причем еще во второй половине прошлого века?