3D-печать металлом с использованием чистой стали и сплавов позволяет получать прочные функциональные детали механических и промышленных изделий.

Любая технология металлической 3D-печати позволяет печатать сталью. Это наиболее популярный материал. Но какие марки стали и какая технология лучше всего подходит для решения ваших задач? Действительно ли печатные стальные детали будут такими же прочными и долговечными, как детали, изготовленные традиционным способом?

Давайте посмотрим, как напечатанная на 3D-принтере стальная деталь совершает революцию в производстве и открывает двери для новых применений в аэрокосмической промышленности, медицинском оборудовании, автомобилестроении, производстве инструментов, тяжелой промышленности, архитектуре и многих других направлениях. К тому же, более доступные настольные принтеры расширяют возможности и сферу применения 3D-печатных деталей из настоящей стали.

Прочность стальных печатных деталей.

Самый распространенный вопрос, когда речь заходит о напечатанной на 3D-принтере модели из металла: "Будет ли она такой же прочной, как кованая или литая деталь?". Короткий ответ - да... и нет.

3D-печатные детали из стали могут быть такими же прочными, а иногда и более прочными, чем изготовленные традиционным способом. Это зависит от множества факторов, таких как: конечная цель использования, тип стали, выбор метода 3D-печати, последующая обработка и форма детали. Также сравнение зависит от того, на какой из прочностных характеристик вы сосредоточитесь: прочность на разрыв, прочность при статической нагрузке, усталостная прочность и т.д.

Детали, напечатанные из стали, используется в аэрокосмической отрасли, для нужд военных, а также, к примеру, для изготовления пешеходного моста, изображенного ниже. Поэтому прочность печатных изделий не вызывает сомнений, но давайте посмотрим подробнее.

Стальная деталь, напечатанная на 3D-принтере или полученная путем лазерного порошкового спекания (LPBF), имеет более мелкозернистую структуру, чем литые металлические изделия. Это обеспечивает лучшие прочностные характеристики на разрыв, но по остальным показателям литые детали в настоящее время все еще прочнее. Чаще всего 3D-печать по технологии LPBF используется для замены литых компонентов, но в отдельных случаях 3D-печатные компоненты могут заменить собой кованые детали.

Одно из исследований показало, что при определенных условиях детали из нержавеющей стали, изготовленные на 3D-принтерах по технологии LPBF, были в три раза прочнее, чем детали из той же стали, изготовленные традиционным способом.

В экспериментах по сравнению 3D-печатных стальных деталей с традиционно изготовленными исследователи создают идентичные изделия с помощью двух методов и сравнивают их характеристики. Однако сравнение деталей по принципу "лоб в лоб" - это только часть общей картины.

Основным преимуществом печати из стали является не только ее прочность, но и уникальная способность создавать в деталях внутренние каналы и решетчатые заполнения, что невозможно при использовании традиционных методов изготовления. 3D-печать металлом позволяет изготавливать детали быстрее, чем традиционное производство, поскольку этот метод не требует использования специальной оснастки и инструментов, позволяет создавать узлы как единое целое, исключая необходимость последующей сборки и сварки. Разработка печатной детали обычно означает, что для ее изготовления потребуется меньше металла и поэтому уменьшится ее масса, при той же прочности.

3D-печать сталью является также более стабильной и экономически эффективной, поскольку уменьшает количество отходов. При использовании субтрактивных методов производства, таких как механическая обработка на станках ЧПУ, вы изготавливаете деталь, вырезая ее из большой, получая при этом много отходов. При аддитивном производстве вы используете только тот материал, который необходим для получения готового изделия.

3D-печать сталью не предназначена для замены традиционных методов во всех областях, но она может быть более удачным выбором для широкого круга применений. Особенно в тех случаях, когда требуемые детали являются уникальными и разрабатываются с учетом специфики применения, например, для двигателей ракет, гоночных автомобилей или в нефтегазовой промышленности. 3D-печать является самой быстрой и гибкой технологией для производства серийных изделий и прототипов. Для военных и промышленных применений 3D-печать сталью - это более быстрый и эффективный способ создания отдельных деталей для транспортных средств и машин. 3D-печать из нержавеющей стали стремительно находит применение в медицине для создания уникальных хирургических инструментов и имплантатов.

Если вы знаете, какими характеристиками должно обладать ваше конечное изделие (прочность на разрыв, предел прочности на сжатие, твердость, плотность и т.д.), то все эти параметры можно заложить в изделии на этапе производства.

Виды стали для 3D-печати

Существуют тысячи видов различных марок сталей и сплавов с различными механическими свойствами, используемые в традиционном производстве, но в 3D-печати их всего несколько десятков, и некоторые из них являются уникальными, созданными специально для этой технологии. Среди вариантов стали можно выделить следующие:

Нержавеющая сталь (316L, 304L , 17-4 PH, 15-5PH, 420, 254, PH1, GP1, 630, 410).

Инструментальная сталь (D2, M2, H13, H11, MS1, 1.2709).

Низколегированные сталь (4140).

Конструкционная легированная (20MnCr5).

В последнее время появились уникальные сплавы, специально разработанные для 3D-печати, призванные решить проблемы, которые проявляются при использовании классических методов производства.

Например, производитель 3D-принтеров Desktop Metal выпустил в 2022 году запатентованную нержавеющую сталь, которая, по словам компании, сочетает в себе такие качества, как: прочность на разрыв, пластичность и коррозионную стойкость нержавеющей стали 13-8 PH в сочетании с твердостью низколегированной стали, подобной 4140. Компания утверждает, что клиенты могут выходить на рынок с деталями из этого материала и пропускать этап гальванизации для защиты изделий от коррозии.

ExOne предлагает две специальные смеси из стали и бронзы, которые, по словам компании, позволяют 3D-печатным стальным деталям получить повышенную коррозионную стойкость и при этом легко обрабатываются и полируются.

Хотя большинство металлических порошков, используемых в 3D-печати, аналогичны тем, что используются для других методов производства, их количество растет по мере того, как все больше компаний переходят на эту технологию. Некоторые производители металлических порошков, такие как GKN, также изготавливают на заказ порошки для специфических задач 3D-печати.

Как печатать сталью

Прочность, свойства и применение 3D-печатных стальных изделий во многом зависит от того, какую технологию 3D-печати вы используете. Некоторые методы позволяют получить более прочные детали, другие методы обеспечивают лучшую твердость или стойкость к истиранию, а некоторые технологии просто очень быстрые.

Ниже представлены основные методы 3D-печати металлами, их свойства и несколько наиболее распространенных примеров применения.

Печать методом послойного наплавления (FDM)

Технология формирования деталей методом послойного наплавления (FDM) - это новая технология для металлической 3D-печати, но она быстро развивается, поскольку все больше производителей принтеров сертифицируют металлические нити для использования на своих принтерах, например, Ultimaker, BCN3D, Makerbot, Raise3D. Raise3D недавно выпустила целый комплекс печати металлом - Metalfuse (3D-принтер, печь для удаления связующего и печь для спекания). Этот метод, по-прежнему, гораздо более популярен для печати пластиками, но с помощью новых пластиковых нитей, наполненных порошком из нержавеющей стали, можно получать прочные металлические детали.

Материалы для FDM-печати когда-то были ограничены термопластиками. Теперь такие компании, как BASF Forward AM и The Virtual Foundry, предлагают металлические филаменты, которые можно использовать практически на любом FDM-принтере, если он оснащен соплом из закаленной стали для работы с абразивным материалом.

Эти материалы состоят примерно на 80% из металла и на 20% из пластика. После печати в процессе последующей обработки пластик удаляется, в результате чего получаются 100% металлические детали.

Из-за удаления связующего пластика, металлические детали изготовленные по технологии FDM, в процессе последующей обработки дают усадку. Величина усадки постоянна и может быть учтена в CAD системах, что позволяет получать относительно точные готовые детали.

Нить Ultrafuse 316L из нержавеющей стали компании Forward AM позволяет получать готовые детали со свойствами материала, сравнимыми, по утверждению компании, с металлическими деталями, изготовленными методом литья под давлением.

Несмотря на то, что 3D-печать металлическими материалами может не подойти для сфер применения с жесткими требованиями к прочности (например, для аэрокосмической), экономические факторы производства простых металлических компонентов без критических нагрузок на доступном FDM-принтере могут перевесить невозможность применения их в некоторых сферах.

Идеальными вариантами использования этой технологии являются металлические прототипы деталей и готовые детали, которые не будут подвергаться экстремальным нагрузкам.

Bound Metal Deposition (BMD) - "размещение связанного металла"

Подобно FDM, метод нанесения металлической сетки (BMD) или экструзия связанного порошка (BPE) - это процесс 3D-печати, основанный на экструзии. В этом методе используются связанные металлические стержни или связанные порошковые металлические нити, состоящие из гораздо большего процента металлического порошка, чем нити, используемые в FDM. Как и в FDM, требуется последующая обработка для удаления связующего вещества и термическая обработка в печи для окончательного спекания.

Существует всего лишь несколько 3D-принтеров, использующих этот метод, например, Desktop Metal, Markforged и с недавнего времени, 3DGence, но на этот рынок выходит все больше компаний, так что следите за новостями. Эти принтеры ценятся как удобные решения для офисной 3D-печати металлом, они дороже большинства FDM-принтеров, но дешевле технологий 3D-печати металлом на основе порошка, описанных ниже.

Эти принтеры используют свой, запатентованный филамент. Desktop Metal и Markforged предлагают четыре вида стали.

Идеальными нишами использования этой технологии являются металлические прототипы деталей, где необходимо протестировать функциональность детали до запуска в массовое производство традиционными методами. Популярные области применения - это прессформы, вырубные штампы, сопла, крыльчатки, крепежные детали и теплообменники.

Например, компания Shukla Medical использует принтер Metal X от Markforged для печати стальных прототипов своих инструментов для удаления ортопедических имплантатов.

Лазерное порошковое спекание.

Лазерное спекание порошкового материала (LPBF), также известное как селективное лазерное спекание (SLM), является наиболее распространенным видом 3D-печати металлами. По этой технологии работает 80% всех металлических 3D-принтеров на рынке.

В данном методе используются мощные лазеры для селективного спекания металлического порошка слой за слоем.

LPBF 3D-принтеры представлены в широком диапазоне размеров, цен и мощностей лазера. Эти и другие характеристики влияют на свойства готовой детали, скорость печати и другие параметры готовых изделий.

Сталь и стальные сплавы являются наиболее популярным материалом для оборудования LPBF и, в отличие от FDM и BMD, металлические порошки доступны в свободной продаже, поскольку они чаще всего используются в традиционных методах производства.

LPBF - это технология, которая позволяет добиться максимального качества 3D-печатной детали. Области применения включают в себя - аэрокосмические компоненты, такие как монолитные камеры тяги, элементы ракетных двигателей и теплообменники, пресс-формы, инструменты и другие задачи, а также детали с высокой степенью износа и хирургические инструменты.

Binder Jetting

Каплеструйное нанесение связующего вещества - это еще один метод порошковой печати, при котором слои металлических порошков соединяются с помощью жидкого связующего вещества, а не при помощи лазера. В процессе последующей обработки связующее вещество удаляется.

Нанесение связующего вещества выделяется своей высокой скоростью печати, по сравнению с другими методами 3D-печати или традиционным производством, а металлические детали, изготовленные по этой технологии, имеют свойства материала, эквивалентные деталям, изготовленным методом литья металла под давлением.

Количество производителей, выпускающих струйные 3D-принтеры на металлическом связующем, гораздо меньше, чем производителей машин LPBF. К числу ведущих производителей относятся ExOne, Desktop Metal, Digital Metal, GE Additive и HP.

Идеальными областями применения струйной обработки металла с использованием связующего являются средне- и крупносерийные производства металлических инструментов и запасных частей.

Фактически, компания HP утверждает, что ее 3D-принтер Metal Jet был разработан специально для массового производства изделий из нержавеющий стали 316L. HP сотрудничает с компанией Parmatech для производства металлических деталей для медицинской промышленности. Компания ExOne из Пенсильвании использует эту технологию для производства режущих инструментов из твердых металлов и инструментальных сталей.

Электронно-лучевое плавление (EBM)

Электронно-лучевое плавление (EBM) - это еще одна технология порошковой наплавки материала. Она работает аналогично селективному лазерному плавлению (SLM), но в качестве источника энергии используется не лазер, а гораздо более мощный луч заряженных частиц.

Устройство повторного нанесения слоя перемещает порошок на печатную пластину, а электронный луч избирательно расплавляет каждый слой порошка. После того, как каждый слой напечатан, пластина опускается, и поверх предыдущего слоя наносится еще один.

EBM может быть намного быстрее, чем SLM, но SLM производит более гладкие и точные изделия. Электронный луч шире, чем лазерный, поэтому EBM не может производить такие же точные детали, как SLM. Еще одно отличие заключается в том, что процесс изготовления происходит в вакуумной камере, что уменьшает количество примесей в материале, которые могут привести к дефектам. Именно поэтому EBM часто выбирают для печати комплектующих для аэрокосмической, автомобильной, оборонной, нефтехимической промышленности и медицинских имплантатов.

Титан является наиболее популярным металлом для большинства применений EBM, однако можно использовать сталь.

Холодное распыление

Технология 3D-печати холодным распылением осуществляется путем впрыска металлических порошков через сопло реактивного устройства в сверхзвуковой поток газов под давлением, таких как воздух, азот или гелий. Процесс называется "холодным", потому что металлические частицы не плавятся, а ударяются о металлическую подложку и прилипают к ее поверхности в ходе так называемой пластической деформации.

Изделия, напечатанные холодным распылением, не склонны к пористости, образованию термических трещин и другим дефектам, характерным для технологий, основанных на плавлении. Этот метод обладает рядом преимуществ, по сравнению с другими методами производства. Технология используется в военной и аэрокосмической отрасли во всем мире. Например, армия США использует холодное напыление для ремонта креплений изношенной стальной 25-мм турельной пушки Bradley.

В автомобильной промышленности холодное напыление стали используется для ремонта после ДТП, поскольку высокопрочные стальные подложки в автомобилях могут быть восприимчивы к термическим методам ремонта, таким как сварка.

Прямое энергетическое осаждение (DED) и аддитивное производство с использованием проволочной дуги (WAAM)

При прямом энергетическом осаждении (DED) используется порошок или проволока для сварки, которая поступает через сопло и подается в источник питания для расплавления металла. Создается область расплава, которая наносится на подложку. DED - это новый процесс, напоминающий старую строительную технологию, известную как "облицовка", при которой на основу наносится покрытие, часто для теплоизоляции или устойчивости к атмосферным воздействиям. DED полезен для изготовления крупных объектов целиком, а также для сложных геометрических форм, требующих обширной механической обработки. DED может получить такие детали гораздо более близкими к состоянию готовности, чем традиционная механическая обработка с ЧПУ.

Поскольку DED использует процесс нанесения покрытия, его можно применять для придания сложной геометрии существующим стальным деталям, сочетая таким образом сложность со снижением стоимости. Например, французская компания AddUp рекламирует ракетное сопло, в котором используется предварительно отпрессованный большой конус бункера из нержавеющей стали 304, на котором напечатана изогридная структура, обычно изготавливаемая из более крупной детали традиционными методами.

Технология, связанная с DED, - это проволочно-дуговое аддитивное производство (WAAM). Вместо порошка в WAAM используется металлическая проволока, расплавляемая электрической дугой. Процесс контролируется роботизированными манипуляторами. WAAM также способна производить крупногабаритные металлические детали, что наглядно продемонстрировала голландская компания MX3D и ее 41-футовый мост из нержавеющей стали весом девять тысяч фунтов в Амстердаме, а также деталь для ремонта нефтегазового оборудования, доказывая, что детали могут быть изготовлены в полевых условиях.

Микро 3D-печать

Аддитивное производство в микромасштабе, или микро 3D-печать, позволяет изготавливать изделия с разрешением в несколько микрон (или меньше). Существует три метода микро 3D-печати, позволяющие изготавливать металлические детали.

LMM (производство металлов на основе литографии) - это технология, основанная на использовании света, которая позволяет создавать крошечные детали из сырья, включая нержавеющую сталь, для таких областей как хирургические инструменты и микромеханические детали.

Электрохимическое осаждение - это новейший процесс 3D-печати микрометаллов, разработанный швейцарской компанией Exaddon. В этом процессе печатающее сопло наносит жидкость с ионами металлов, создавая детали на атомарном уровне.

Третьим методом 3D-печати микрометаллами является микроселективное лазерное спекание, при котором слой чернил из наночастиц металла наносится на подложку, затем высушивается для получения равномерного слоя наночастиц.

Исследователи из Германии успешно протестировали микро SLS-печать полых микроигл с использованием нержавеющей стали 316L.

Комментарии (20)

Licantrop

11.04.2022 17:48+2Все это очень мило, пока не начнешь интересоваться энергоемкостью и стоимостью изготовления таких деталей. Сначала мы выплавляем сталь, потом переводим ее в порошок, потом снова плавим (сиречь - спекаем). Ну и плюс затраты времени. Спору нет, технология может сгодиться для изготовления уникальных деталей с выдающимися свойствами, но тут еще надо прибавится стоимость проектирования (перепроектирования) изделия под такую деталь. Ну и затраты времени, которые экономически выливаются в стоимость амортизации зданий и оборудования.

Zhbert

11.04.2022 17:54-1Думаю, что между «выплавляем сталь» и «переводим ее в порошок» есть еще промежуточные стадии. На обычном производстве даже от старого токарного станка остается дофига и больше металлической стружки. Думаю, что именно из таких отходов и делают потом порошки для печати. Вряд ли кто-то в здравом уме будет сначала лить сталь на сталелитейном заводе в плиты, а потом их крошить в порошок.

Inine

11.04.2022 18:47+1Тогда это должен быть цех на том же предприятии. Иначе порошок будет - сборная солянка, а не из определенного сплава.

abutorin

11.04.2022 19:19эта "стружка" после токарного станка не ткая уж и чистая будет. её тогда нужно еще очистить от следов СОЖ и прочих загряжнений, иначе в "новой" детали после выпекания будет фиг знает что.

iiiytn1k

12.04.2022 10:46+2Вряд ли кто-то в здравом уме будет сначала лить сталь на сталелитейном заводе в плиты, а потом их крошить в порошок.

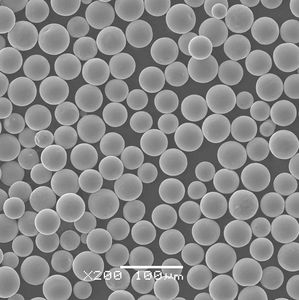

Вы не поверите, но порошки именно так и производятся, но не из плит, а из чушек, причём специальных сортов стали (стружка из рандомных сортов стали после металлорежущих станков не подойдёт). Только чушки не крошатся в порошок, а сначала плавятся в вакуумном тигеле, чтобы не допустить окисления стали и изменения её свойств. Затем расплавленный металл выдувается через форсунки (жиклеры) с помощью инертного газа, подаваемого под высоким давлением. Микрокапли распаленного металла в процессе полёта охлаждаются и кристаллизуются, в результате получается порошок калиброванного размера, состоящий из гранул практически сферической формы.

rPman

12.04.2022 10:52интересно, почему 3d печать требует идеально круглые песчинки?

saege5b

12.04.2022 12:13Прогнозируемая сцепляемость и насыпаемость.

Овалы, груши могут образовывать сложные консструкциии.

adson

13.04.2022 06:40все-таки не "песчинки", а гранулы

чем круглее эти гранулы (ближе к идеальной сферичной форме), тем лучше порошок течет; хороший порошок течет почти как вода. Текучесть порошка крайне важна для 3D-принтера - чтобы проще его было транспортировать, а в случае послойного построения (сплавление, спекание) еще и подготовить равномерный слой

adson

13.04.2022 06:38на приведенной фотографии приведены гранулы после "пост-обработки" - в сфероидизаторе, например. Порошок, полученный газовым распылением, имеет далеко не такую хорошую сферичность (как на фото) и, главное, значительно бОльший разбег размеров (большую "дисперсность"). Допускаю даже, что на фото - порошки после центробежного распыления

Parmenides

12.04.2022 10:54Чаще всего, полагаю, производство стали и изделий из неё происходит на разных заводах. Сталь выплавляется, потом отлитые чушки остывают и в холодном виде отправляются на завод-изготовитель. Там чушки снова плавят и льют в формы. Либо продукцию литейного завода режут/рубят и отправляют в токарку/фрезеровку, где, например, из двухсоткилограммовой заготовки получают семидесятикилограммовую деталь, остальное уходит в стружку. При 3d-печати мы плавим не 200 кг, а 70, т.е. ровно столько, сколько надо для детали.

adson

13.04.2022 06:45Все чуть сложнее

Производить порошок микропартиями невыгодно, поэтому размер партии определяется максимальной загрузкой печи (где металл переходит в жидкое состояние), возможностью выполнить несколько плавок без выгрузки готового порошка. Ну и, разумеется, никто не использует стружку после станка и прочее.. - готовится определенная лигатура металла, с учетом выгорания элементов при распылении и т.д. Процесс далеко не простой. К тому же нужно учесть, что при спекании/сплавлении на 3D-принтере часть элементов тоже могут выгореть (титан, например, в случае стальной детали), поэтому для получения определенного химсостава металла конечного (напечатанного) изделия приходится вводить корректировку заранее.

agalakhov

11.04.2022 18:14Хорошо, но дорого. Пока что печать выплавляемой модели и последующее литье чисто по материалам, без учета амортизации, примерно в 5 раз дешевле.

abutorin

11.04.2022 19:13+1Когда нужно сделать 3 шт., с выплавляемыми моделями нужно будет повозиться. Ну это конечно актуально когда этих разных моделей много разных.

abutorin

11.04.2022 18:34Во время учебы в институте 15 лет назад, нам рассказывали про аддитивные технологии, уже обращая внимание что они известны уже 20 лет (к тому моменту), но что это дорого, и качество поверхности и прочность пока под вопросом. Может кто подскажет, что-то уже изменилось, кроме рекламных проспектов?

как например убрать шероховатость на этой крыльчатке?

adson

13.04.2022 06:48химическая полировка, например

а в целом Вы правы - технология известна давно, а со всех трибун вещали, что аддитивка убьет традиционные технологии... Сейчас немного отрезвели, и уже есть понимание, что в большинстве случаев традиционная мехобработка (не говоря уже про разные ковки, закаливания и прочее) все-таки будет жить и дальше

rPman

11.04.2022 20:39+3Пример с FDM печатью показал (популяризация после окончания патента и распространение схем и программного обеспечения в опенсорс) — что главная причина замедления развития технологий 3D печати — это заградительные патенты и политика ограничения распространения.

Огромную (большую, значимую, катастрофическую) часть стоимости составляет не электроэнергия, как думаю многие — а лицензирование/патент и добавленная стоимость оборудования и комплектующих, для которых устанавливаются синтетические монополии (вендорлок). Даже если 'местный' производитель, наплевав на патенты и договоры, создаст конкурентное оборудование и производство материалов, стоимость им будет выставлена сравнима с материнским продуктом, потому что желание стать монополией, даже локальной, сильно выше желания привнести развитие этому миру… кажется это в природе большинства людей.

Именно добавленная стоимость конечного печатного изделия определяет, будет ли данный продукт популярным или нишевым.

p.s. Миру нужен еще один Adrian Bowyer

mphys

11.04.2022 21:37+1Будет ли она такой же прочной, как кованая или литая деталь?

На самом деле нет, это второй вопрос, первый вопрос - зачем, если это значительно дороже других способов производства. Пока 3d-печать дает заметный выигрышь только при прототипировании и мелких сериях уникальных изделий, с этим спору нет.

Короткий ответ - да... и нет.

На самом деле не дано ни короткого, ни развернутого ответа. Прочность не измеряется какой-то одной величиной, по которой можно сказать "эта деталь прочнее другой в 2.5 раза". Нужно понимать, например, что большее временное сопротивление относительно классически изготовленных аналогов за даром не даеться - например уменьшается относительно растяжение, характеристики KCU тоже меняются. Сопротивление усталости, коррозионная стойкость в различных средах, пористость, газопроницаемость при высокой температуре, и многое другое очень часто является определяющими характеристиками и хорошо изучено для "классических" материлов.

По какой-то причине все "интеграторы" вместо определения реальных возможностей данной технологии пишут такие вот рекламные проспекты - красивые, современные, воодушевляющие, совершенно пустые на конкретику. "Широкое" внедрение деталей, даже не смотря на их цену, может быть только когда вы сможете дать потребителю не только красивые картинки, но реальные технические данные, хотябы чуть более развернутые чем "прочность".

DIMooo

12.04.2022 06:10Не увидел в тексте, хотя может таких и нет ещё. Принтере на основе химических реакций, например мощным лазером пройтись по порошку из бора и титана, начнется реакция без газов и получится крепчайший материал.

syusifov

Круто!