В этой статье речь пойдет о том, как с помощью 3D-печати можно получить качественное звуковое оборудование и при этом сделать уникальный дизайн. В данном случае компании удалось выполнить нелегкую задачу по оснащению и одновременно сохранению исторического облика одного из старейших кинотеатров мира - кинотеатра "Художественный". Пример - яркое свидетельство того, какую порой неоценимую помощь может оказать технология.

Мы расспросили подробнее о производственном процессе технического директора компании ООО «МД Технолоджи» – Владимира Макарова. Он уже более пятнадцати лет занимается разработкой и внедрением индивидуальных звуковых, видео и световых решений для крупнейших сетей кинотеатров России, таких как, «Синема Парк», «Киномакс», «КАРО», «Люксор», «Синема Стар», и другие, концертные залы, гостиницы, спортивные клубы, рестораны и ночные клубы, конференц-залы.

"Один из самых крупных проектов компании на сегодняшний день – это работа над техническим оснащением обновленного кинотеатра «Художественный». У нас были сопоставимые по сложности объекты, например, Универсальный зал Дома приемов РФ на Воробьевых горах и еще ряд объектов. Но «Художественный» - пожалуй, самый масштабный наш проект. Мы оснастили кинотеатр лучшей в мире кинопроекцией, звуковым и световым концертным оборудованием, поскольку в нем предполагается проведение фестивалей, концертов, ретроспектив, образовательных мероприятий и др. Дизайн был разработан немецкими и испанскими дизайнерами. Ввиду исключительной исторической ценности объекта над его реставрацией и оснащением трудилось очень много подрядчиков: авторы и соавторы проекта, авторы проекта реставрации, авторы проекта дизайна и др. Курировал проект Департамент культурного наследия города Москвы.

Мы сразу поняли, что стандартный подход к созданию залов Dolby Atmos тут не применим. Каждый шаг требовал согласований с реставраторами и дизайнерами. Пришлось даже лететь в Лондон, в центральный офис компании Dolby, чтобы пообщаться с главным специалистом компании Джеймсом Седдоном. Он посвятил нам целый день, что поистине невероятно с учетом его плотного графика. Оборудование должно было быть встроено в конструкцию объекта. Дизайн интерьера предусматривал крайне жесткие требования к оформлению стен, на которых не должны были висеть никакие посторонние элементы. Поэтому, чтобы спрятать акустику в уже имевшихся нишах в стенах, мы должны были кастомизировать каждую колонку. Вы не поверите, но я настолько был погружен в поиск решения проблемы, что оно приснилось мне во сне. Мы нарисовали зону излучения акустических систем в 3D и скорректировали конфигурацию каждой АС с учетом ее расположения и направленности. Затем мы отсканировали при помощи 3D-сканера стандартные высокочастотные рупоры, рассчитали и нарисовали в 3D необходимые нам по параметрам рупоры для каждого канала и распечатали их на 3D-принтере! Так нам удалось добиться точного направленного излучения высоких частот по тем направлениям, которые требовались. Из-за пандемии нам пришлось самостоятельно изучать технологию 3D-печати, но у нас все получилось. В 26 акустических системах, спрятанных в стенах, мы в 20ти из них установили наши кастомизированные рупоры - без этого мы бы не смогли соблюсти жесткие требования Dolby и обеспечить идеальную звуковую «картинку».

Кроме исторического большого зала, мы разработали около десяти различных вариантов конфигурации второго, третьего и Камерного залов «Художественного». По аналогии с большим залом, мы кастомизировали акустику, спроектировали и изготовили 59 высокочастотных рупоров.

Рупоры для акустических систем – не единственное, что мы печатали на 3D-принтере. Было еще несколько мелочей. Например, стандартный лючок фирмы Legrand в полу не позволял разместить в нем все необходимые разъемы, и мы спроектировали и реализовали с помощью 3D-печати свою оригинальную «начинку» для этих лючков, которых в главном зале 20 штук. Такие лючки используются для различных целей, в том числе для подключения концертной звуковой и световой аппаратуры".

Поэтапный процесс создания оригинального кастомизированного рупора на 3D-принтере Raise3D выглядит следующим образом:

1. 3D-сканирование оригинального рупора

На фото: процесс 3D сканирования оригинального рупора к JBL AC25. Оригинальный рупор покрыт специальным антибликовым покрытием.

2. Конвертация 3D-сканированного изображения в автокадовское «облако точек».

Но так как облако точек фактически не подлежит 3D-редактированию, то пришлось по профилю оригинального рупора создавать редактируемый в автокаде профиль рупора в объект «3D тело»

На скриншоте создание профиля 3D-модели рупора в Автокаде

3. Наклон и разворот под необходимым углом 3D модели рупора и совмещение с площадкой. Далее из совмещенных элементов площадки и рупора получили три готовы модели с наклоном рупора относительно плоскости АС в 10˚, 15 и 20˚.

На скриншоте создание финальных 3D моделей рупоров с наклоном 10˚, 15 и 20˚ в Автокаде

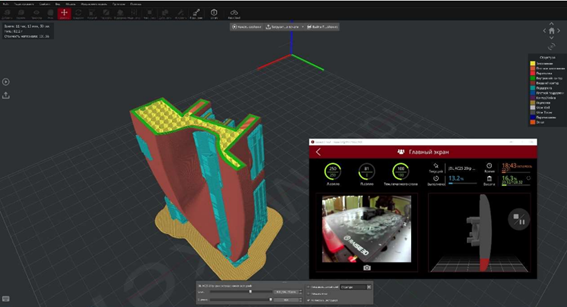

4. Конвертация готовых 3D-чертежей моделей рупоров в STL формат и слайсинг моделей (подготовка 3D-печати путем создания рабочего файла печати G-code для 3D-принтера)

Скриншот слайсинга 3D модели рупора 20˚.

5. Печать на 3D принтере прототипов из ABS пластика

На фото: Печать рупора 10˚ на 3D-принтере Raise3D Pro 2

6. 3D-печать готовой партии с обработкой (шлифовка, грунтовка, покраска) готовых моделей.

На фото не полный тираж. Внизу фото оригинальный рупор

На фото: слева направо: оригинальный рупор, 20˚, 15˚ и 10˚

На фото: слева на право: оригинальный рупор, 10˚, 15˚ и 20˚

На фото: слева на право: «готовый» рупор 15˚ в АС

На фото: слева на право: «готовый» рупор 15˚ в АС

На фото: Печать рупоров для JBL AC18 и AC28

* Кинотеатр «Художественный» — московский кинотеатр, расположенный на Арбатской площади. Старейший кинотеатр Москвы, один из старейших в мире и один из немногих действующих кинотеатров, имеющих столетнюю историю.

Комментарии (2)

serafims

29.10.2021 14:19Интересно, если вместо излучателя к рупору прикрутить массивную теплоемкую болванку, потом нагреть рупор и повернуть за болванку его конус ("хвост") на заданный стапелем угол - получился бы нормальный результат?

dBakharov

Классная статья. Почему-то до сих пор удивляюсь, что 3d принтеры уже обыденность в нашей жизни