Мне давно хотелось иметь 3d принтер. Года полтора — точно, может, даже больше. Я даже слегка научился моделировать в DesignSpark Mechanical и изредка рисовал в нем всякие полезные и не очень штуки, например, переделал кнопки на своем руле Logitech G27, чтобы было удобнее нажимать в перчатках: G27 Button Plates. Полет фантазии в изготовлении всякого разного ограничивало только отсутствие своего принтера, ведь печать где-то еще — это долго, неудобно и не слишком дешево. Останавливало только одно — на свой принтер нужны были деньги, а их почему то всегда хронически не хватает. После долгих раздумий я решил собрать принтер сам, причем, учитывая озвученное выше обстоятельство, по максимуму использовать всякий валяющийся на работе хлам.

Так как до этого 3д принтеры я видел только издалека и имел о них весьма приблизительное представление, начал подготовку с изучения форумов, пока лучший что я нашел из русскоязычных на эту тему — раздел про 3d печать на roboforum.ru (http://roboforum.ru/forum107/). Местные аксакалы рекомендуют собирать в качестве первого принтера Mendel90 из дибонда (листы алюминиевого композита), я к этому времени уже начал собирать Prusa i3 из 12 мм фанеры. Забегая вперед, скажу что это не лучший выбор, надо было либо заказывать готовую алюминиевую раму, либо делать все-таки Mendel90, он гораздо более жесткий, что позволит повысить скорость печати и уменьшит шум и вибрации.

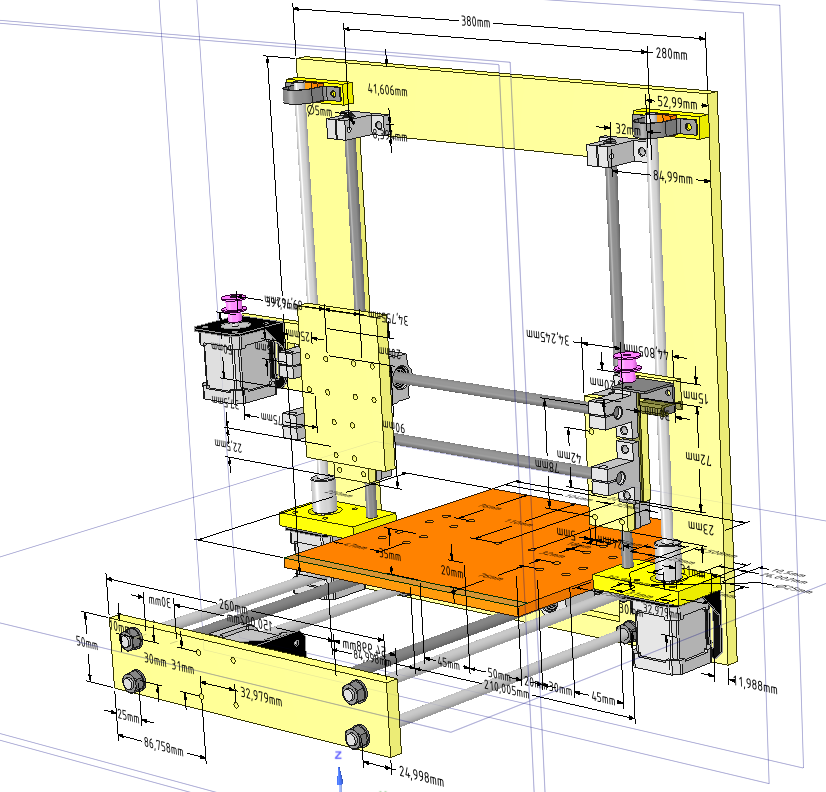

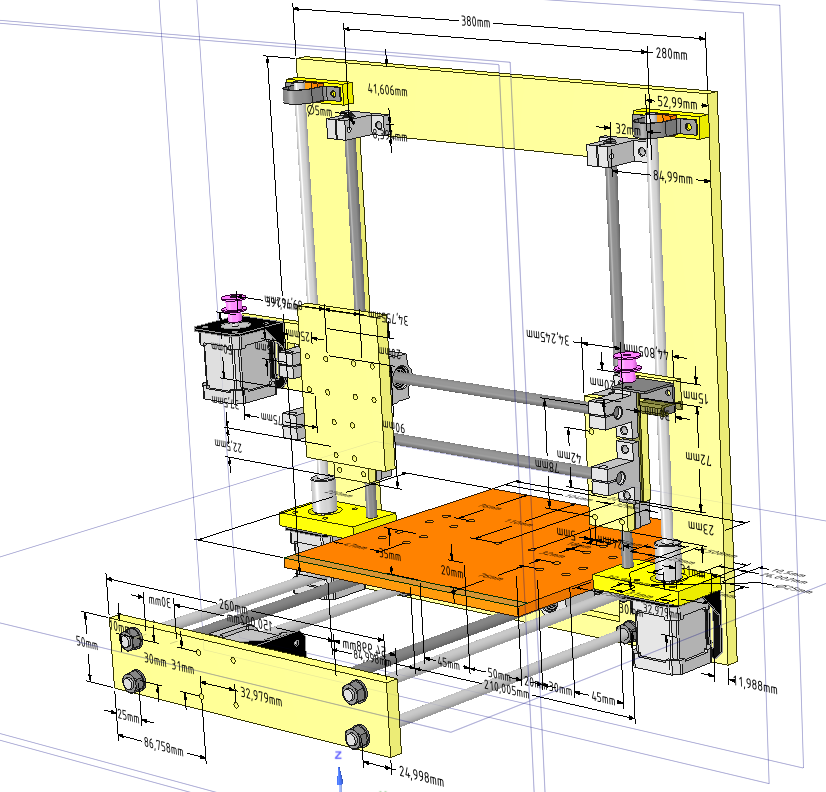

Первым шагом я попытался представить, что именно я буду собирать. DS Mechanical вполне подошел, чтобы по быстрому накидать первый эскиз:

Примерный список покупок первоначально выглядел так:

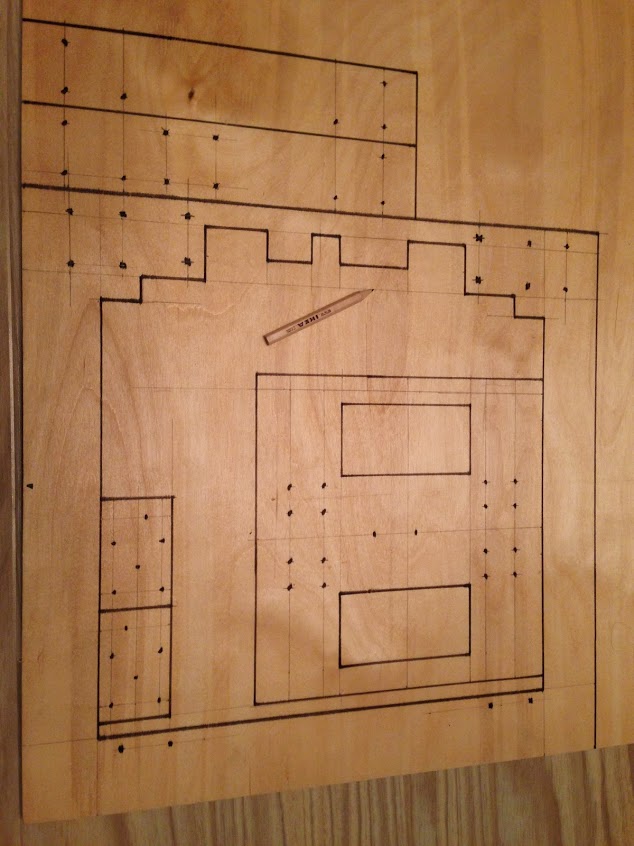

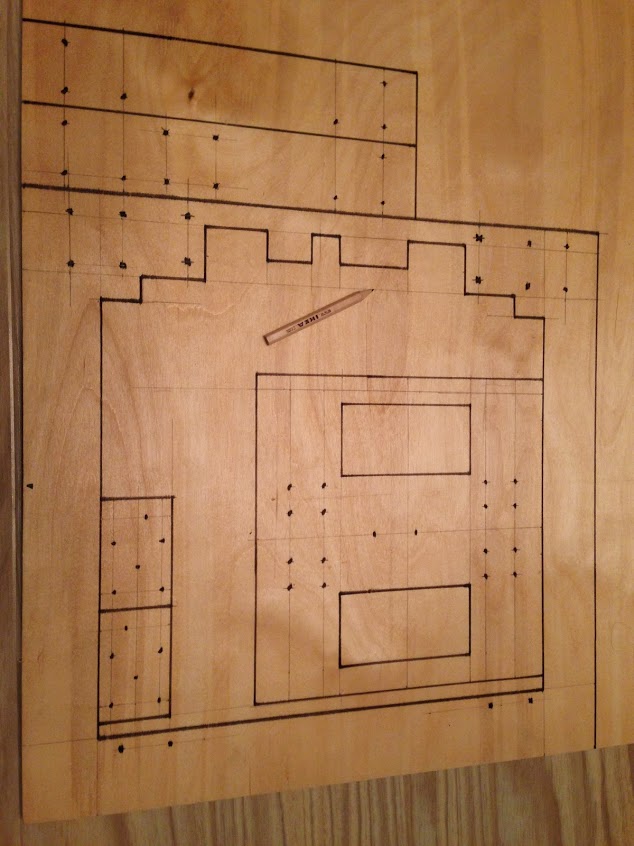

Напечатанные детали не предполагалось использовать совсем, степперы повесить на металлические уголки, вертикальную подачу — на строительных шпильках М8, раму и стол — из 12 мм фанеры, направляющие — 8 мм с подшипниками скольжения SC8UU, зажимать их в кронштейны SK-8 (все ищется на ибее по названиям). Составил предварительный список деталей и начал смотреть на ибее, что можно купить на аукционах подешевле. Пока выбирал где купить подешевле — расчертил лист фанеры:

Выпиливал руками, никакой лазерной резки, только электролобзик, только хардкор!

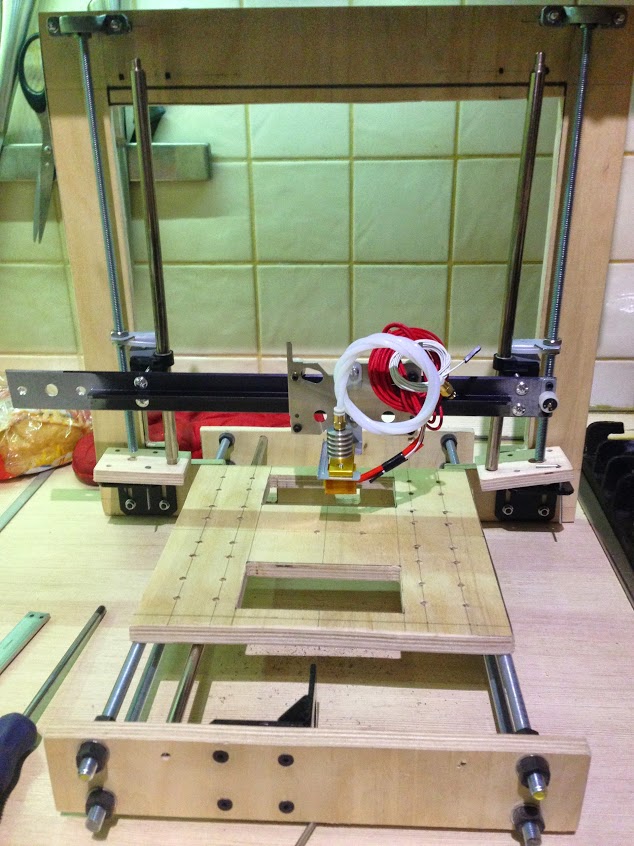

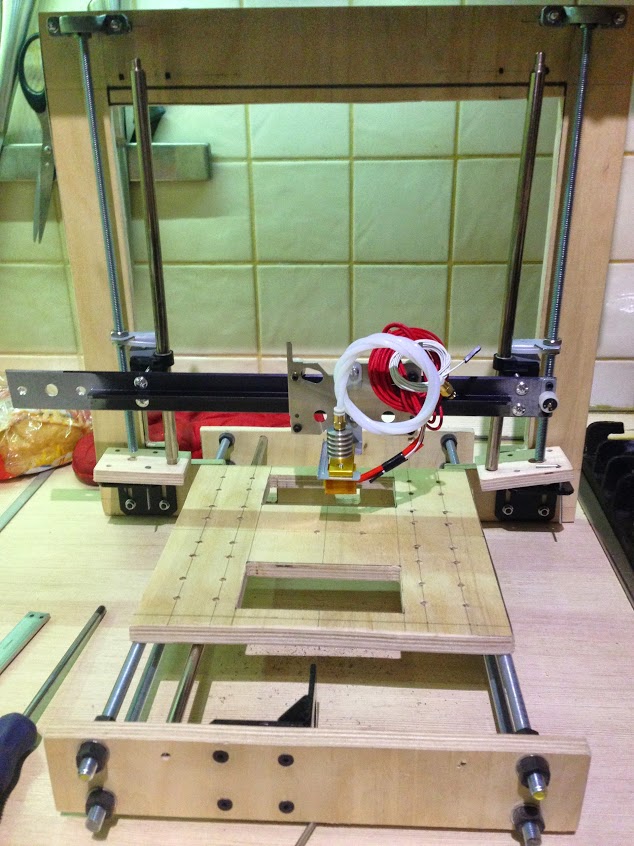

Пока обрабатывал деревяшки, расковырял на работе старый сканер, пару матричных принтеров, карточный эмбоссер, удалось разжиться одним длинным 8 мм валом, двумя короткими 10 мм, крутой алюминиевой рельсой, по которой ездила на колесиках стальная пластинка с дырками. Оттуда же выломал крепления печатающей головки матричника, в них были бронзовые подшипники скольжения. В результате уже на этапе сборки рамы в проект были внесены небольшие изменения и рама уже отличалась от первой картинки:

Один из валов 8 мм пришлось таки заказывать, так же не оправдалась надежда найти в принтерах подходящие степперы, в матричниках таки попадаются NEMA 17, но с недостаточным моментом и намертво насаженной шестерней, снять которую у меня не вышло. Так как я отказался от 8 мм направляющих по оси х в пользу рельсы от эмбоссера у меня резко сократилось количество необходимых подшипников SC8UU, в конечном варианте хватило трёх. Кстати, говно подшипники, когда одевал на вал — из одного полетели на пол шарики, скользят они тоже плохо, с завода смазки в них нет совсем. Заказал на замену удлинённые LM8LUU, посмотрю, как они себя будут вести. А вообще народ каретки и на подшипниках качения собирает, говорят, что намного лучше получается.

Рама из фанеры получилась не слишком жесткая, поэтому для увеличения точности печати я решил использовать боуденовский экструдер. Чем легче головка — тем меньше раму будет раскачивать при ускорениях, тем выше точность печати. Удалось найти маленький и легкий хот энд, с очень удачным креплением внизу за медную пластину, а не хомутом вверху, как у большинства:

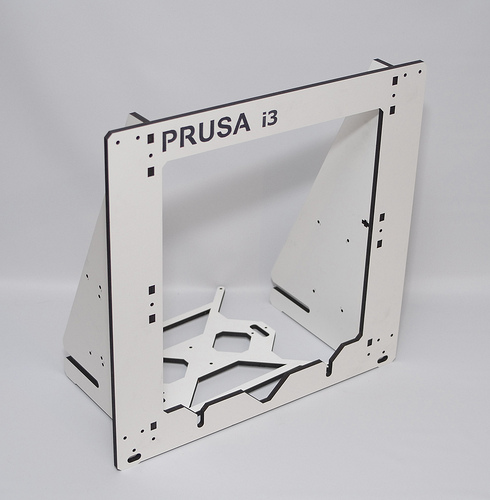

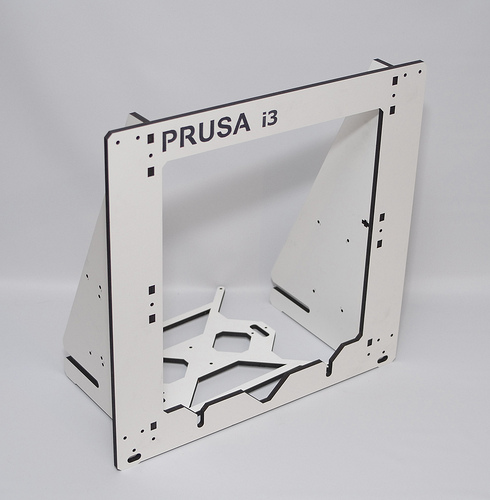

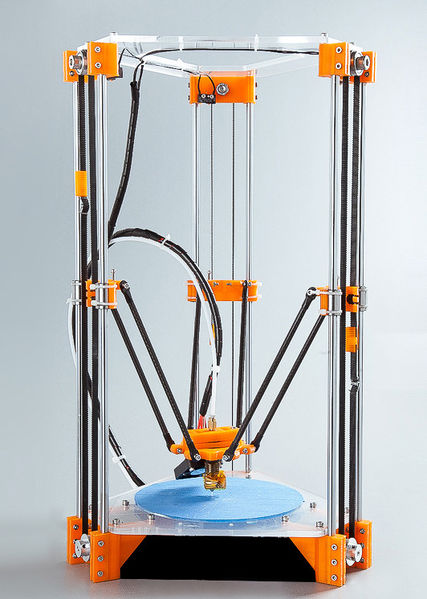

После первых тестов механики поставил на раму сзади еще дополнительную растяжку из лишнего куска шпильки М8, что повысило жесткость рамы. А вообще лучше сразу собирать усиленный вариант рамы, типа вот такого:

Отдельно хочу упомянуть про фанерный горячий стол — никогда так не делайте! Я замучился его ставить ровно, 12 мм фанера легко гнется при затягивании крепления нагревательного элемента, с третьей попытки удалось добиться колебаний рельефа на печатной поверхности в пределах 1 мм по всей площади, но это было нелегко. Лучше возьмите готовый алюминиевый, на ибее в районе 30 долларов, зато сколько нервов сэкономите — не передать словами.

Второй интересный момент — очень пригодились детальки от детского железного конструктора, пока принтер сам еще не может печатать — многое можно собрать из него. Вот, например, ролик ремня по оси Y:

Еще одна возможность сэкономить — блок питания. Экономия, правда, так себе, блок питания для светодиодных лент на 12 вольт 30 ампер на ибее стоит совсем не космические $30. Я же решил опять пойти своим путем и использовал блок питания от сервера HP Proliant мощностью 500W, который на линии 12 вольт отдает те же самые 30 ампер, но при этом довольно ощутимо шумит. Мощности вполне хватает, но лучше я его поменяю на что-нибудь потише.

Электронику решил использовать самую дешевую — RAMPS 1.4 + Mega R3, правда, драйверы взял помощнее — DRV8825. В комплекте к ним шли радиаторы, толку от них как то маловато, грелись так, что руку держать было больно, повесил напротив вентилятор 60 мм диаметром на 0.2 А, теперь почти не греются даже без радиаторов. Кстати, очень удивлен тем, что многие советуют использовать микростеппинг 1/16, у меня даже на 1/8 были пропуски шагов, на 1/4 — все отлично. Экструдер с прямым приводом работает вообще без микростеппинга, шумновато, но зато проблем с подачей нет. Аккуратнее вставляйте драйверы в RAMPS!!! Вставите кверху ногами или со смещением — ардуина красиво подымит и отправится в помойку, у меня выгорели оба чипа :(((

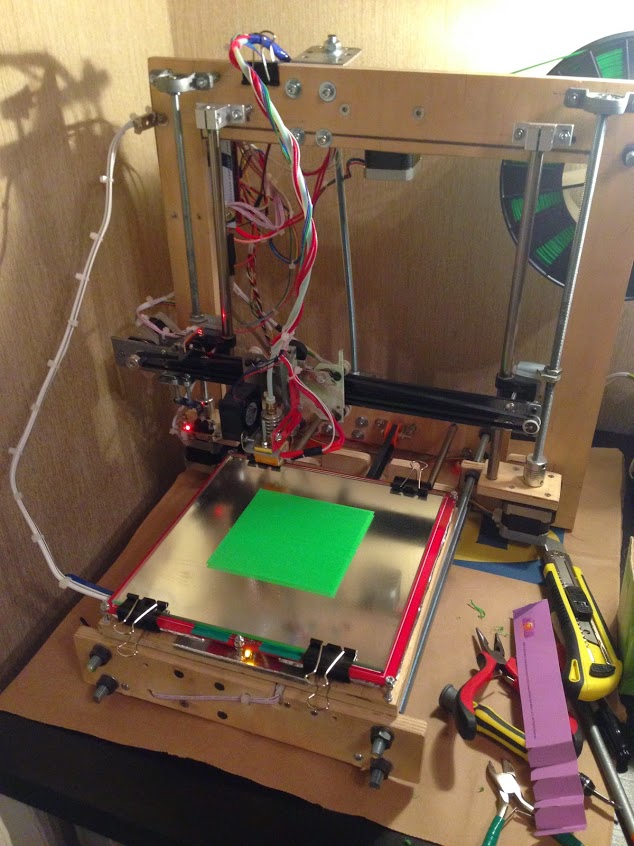

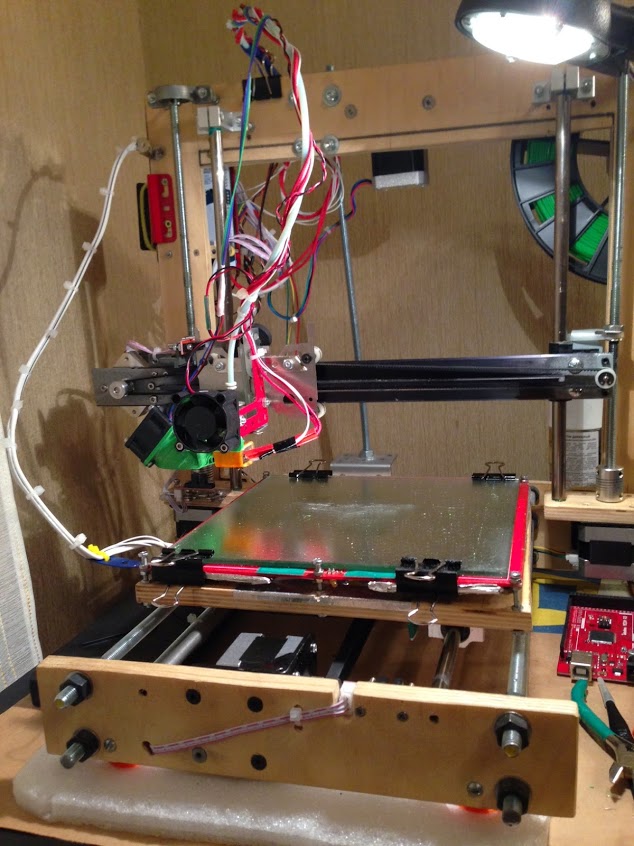

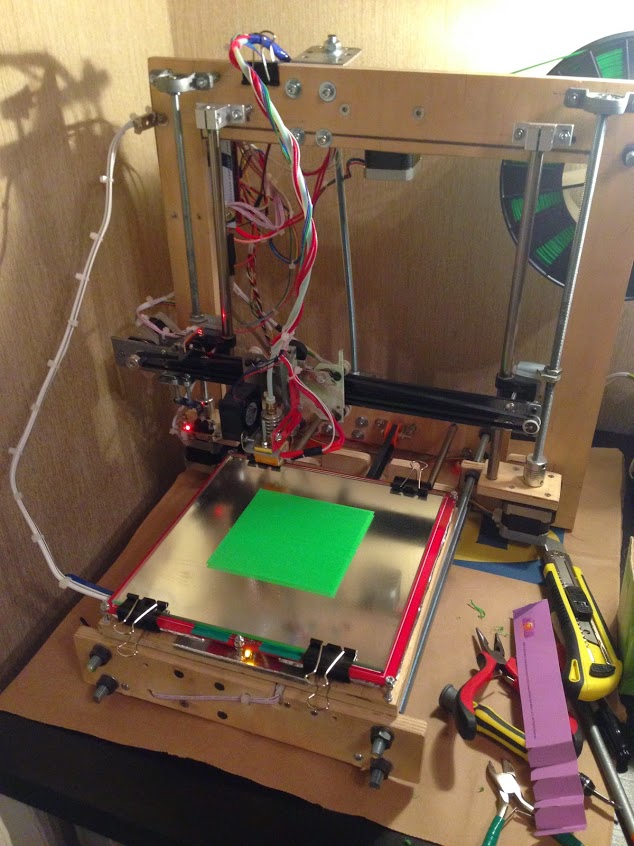

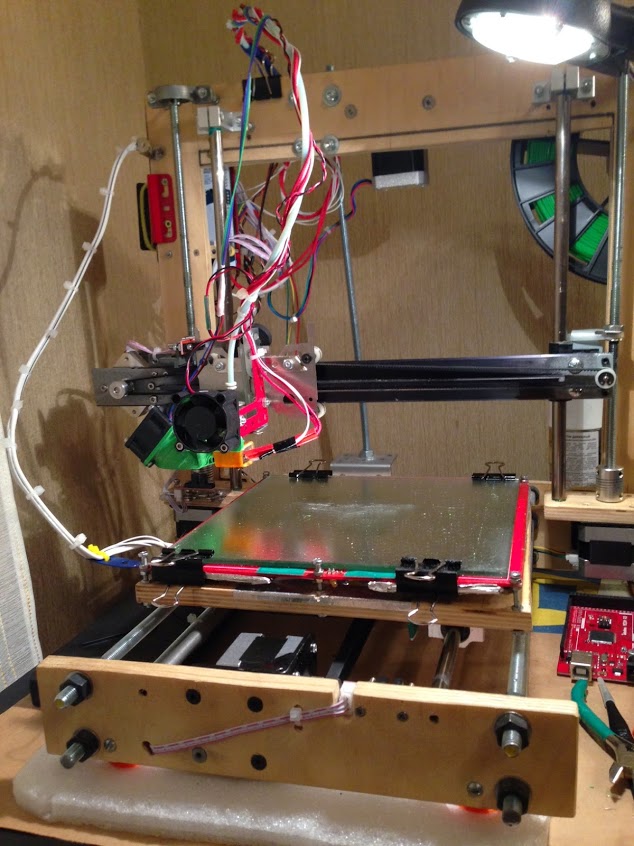

В итоге после пары месяцев допиливания ножовкой, лобзиком, надфилями, пайки и скручивания принтер выглядел вот так:

Печатаю рафт…

С механикой сразу проблем не возникло, коробочка толщиной 1 слой 0.2 мм напечалась сразу ровно и с правильными размерами, разве что осели верхние слои из-за отсутствия охлаждения. Правда, ролик из конструктора я почти сразу заменил на нормальный подшипник с самолично напечатанным креплением:

Удалось ли мне сэкономить? Да, наверное, процентов 30 от стоимости китайского набора Prusa i3 с пересылкой. Все работает, слоем 0.2 печатаю с хорошим качеством, есть небольшой вобблинг по оси Z, думаю, получится его убрать изменением крепления шпилек, возможно, переходом на шпильки потоньше. По крайней мере, сейчас на принтере можно печатать детали для него же самого, что открывает возможность его дальнейшего улучшения с минимальными затратами. Вот, например, напечатанный на нем же принудительный обдув:

Что бы я сделал по другому, если бы знал заранее, с чем придется столкнутся в процессе сборки? Взял бы готовую алюминиевую раму, она того стоит.

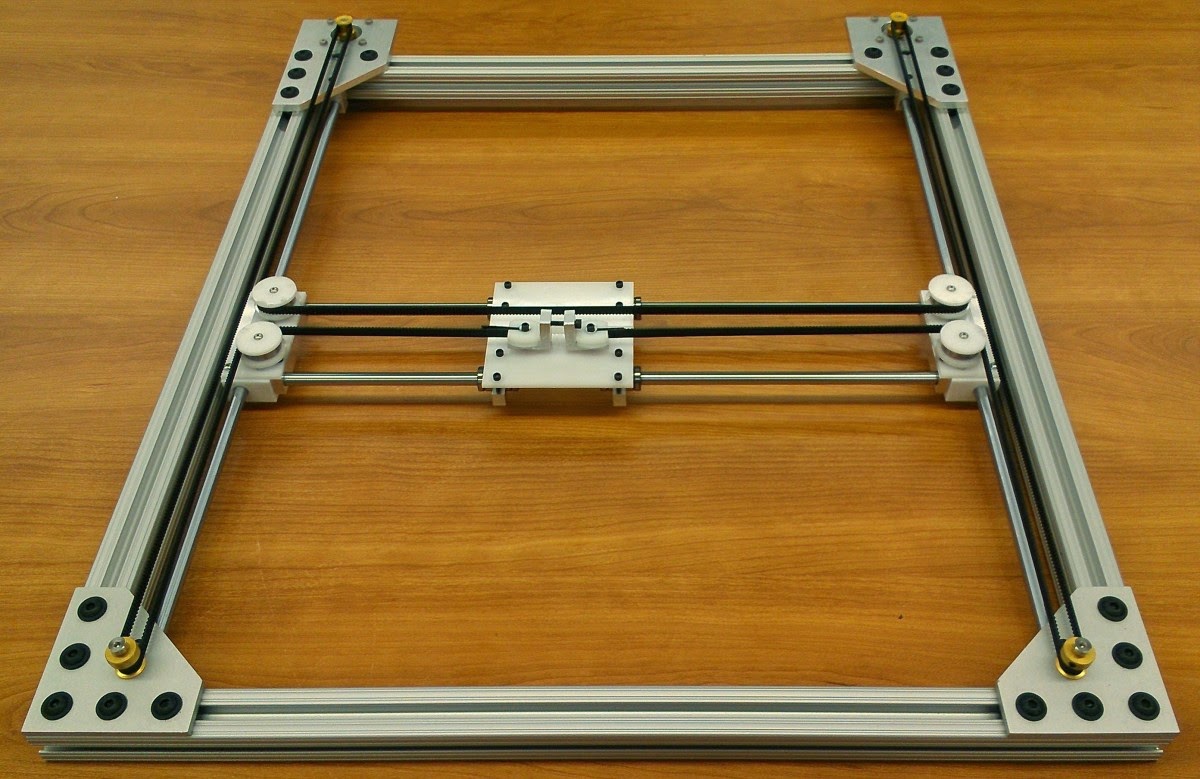

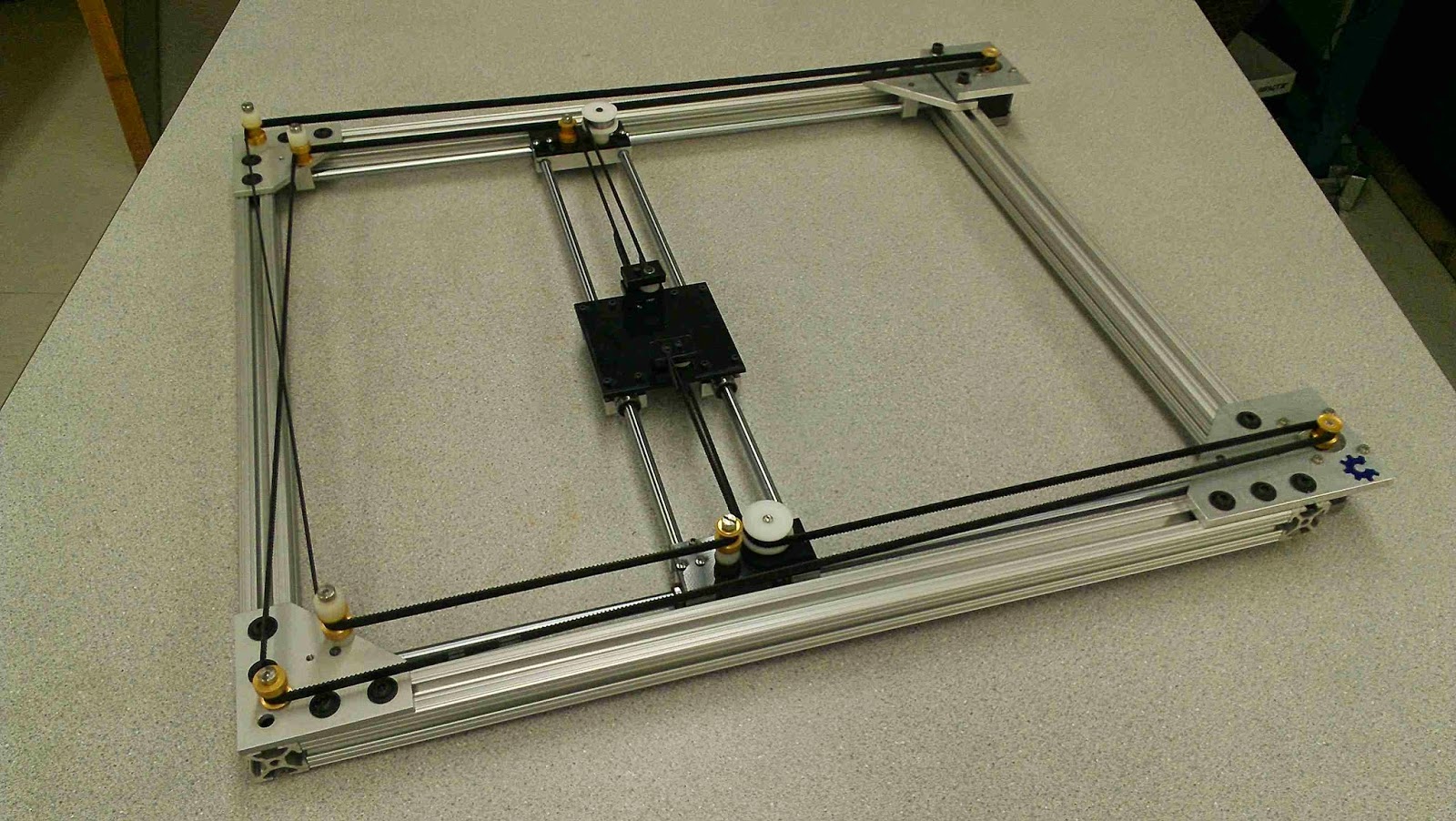

В дальнейших планах добиться печати без вобблинга по Z, а потом, возможно, попробую собрать принтер с кинематикой CoreXY в кубической раме из алюминиевого профиля…

Так как до этого 3д принтеры я видел только издалека и имел о них весьма приблизительное представление, начал подготовку с изучения форумов, пока лучший что я нашел из русскоязычных на эту тему — раздел про 3d печать на roboforum.ru (http://roboforum.ru/forum107/). Местные аксакалы рекомендуют собирать в качестве первого принтера Mendel90 из дибонда (листы алюминиевого композита), я к этому времени уже начал собирать Prusa i3 из 12 мм фанеры. Забегая вперед, скажу что это не лучший выбор, надо было либо заказывать готовую алюминиевую раму, либо делать все-таки Mendel90, он гораздо более жесткий, что позволит повысить скорость печати и уменьшит шум и вибрации.

Первым шагом я попытался представить, что именно я буду собирать. DS Mechanical вполне подошел, чтобы по быстрому накидать первый эскиз:

Примерный список покупок первоначально выглядел так:

- 3D Printer Controller RAMPS 1.4 + Mega 2560 R3 + 5pcs A4988 For Arduino RepRap + 3 endstops goo.gl/trkdsM $ 40.00

- 12V 24V 3D Printer Heatbed MK2B RepRap PCB Hot Plate Heat Bed For Prusa & Mendel goo.gl/4nS4ry $ 12.00

- (2)8mm Bearing CNC Aluminum Rail Linear Motion Shaft Support Series Slide SK-8 goo.gl/Dzwxtr $ 4.00

- 12v Extruder for 3D Printer goo.gl/rOonr5 $ 60.00

- SC8UU SCS8UU 8mm Linear Motion Ball Bearing Slide Bushing Linear Shaft — 4 pcs goo.gl/T36aYa $ 13.00

- 8x400mm Outer Diameter Shaft Optical Axis Cylinder Linear Rail Series — 1 goo.gl/XlLMtN $ 5.00

- 2 Meters Of GT2 Belt goo.gl/M2q7VH $ 7.00

- GT2 20 tooth Timing Pulley — 2 pcs goo.gl/M2q7VH $ 4.00

- 20T 5mm Bore 6mm GT2 Timing belt Idler Pulley 1 pcs goo.gl/gtNVeE $ 10.00

- 4pcs NEMA 17 1.8° 2.6 kg.cm flat shaft Stepper Motor goo.gl/8KBxcg $ 60.00

- Mounting Bracket for 42mm NEMA17 stepper motor 3 pcs goo.gl/G2eg7A $ 18.00

- 2pcs Coupler 5 x 8 mm for 3D Printer Z Axis NEMA17 Stepper Motor RepRap goo.gl/PJkouI $ 4.00

- 10pcs Spring for 3D Printer Extruder Heated Bed For Ultimaker Makerbot $ 2.00

- 2 Pcs 8mm Zinc Alloy Pillow Block Bore Inner Diameter Metal Ball Bearing goo.gl/tUYyZp $ 6.50

Напечатанные детали не предполагалось использовать совсем, степперы повесить на металлические уголки, вертикальную подачу — на строительных шпильках М8, раму и стол — из 12 мм фанеры, направляющие — 8 мм с подшипниками скольжения SC8UU, зажимать их в кронштейны SK-8 (все ищется на ибее по названиям). Составил предварительный список деталей и начал смотреть на ибее, что можно купить на аукционах подешевле. Пока выбирал где купить подешевле — расчертил лист фанеры:

Выпиливал руками, никакой лазерной резки, только электролобзик, только хардкор!

Пока обрабатывал деревяшки, расковырял на работе старый сканер, пару матричных принтеров, карточный эмбоссер, удалось разжиться одним длинным 8 мм валом, двумя короткими 10 мм, крутой алюминиевой рельсой, по которой ездила на колесиках стальная пластинка с дырками. Оттуда же выломал крепления печатающей головки матричника, в них были бронзовые подшипники скольжения. В результате уже на этапе сборки рамы в проект были внесены небольшие изменения и рама уже отличалась от первой картинки:

Один из валов 8 мм пришлось таки заказывать, так же не оправдалась надежда найти в принтерах подходящие степперы, в матричниках таки попадаются NEMA 17, но с недостаточным моментом и намертво насаженной шестерней, снять которую у меня не вышло. Так как я отказался от 8 мм направляющих по оси х в пользу рельсы от эмбоссера у меня резко сократилось количество необходимых подшипников SC8UU, в конечном варианте хватило трёх. Кстати, говно подшипники, когда одевал на вал — из одного полетели на пол шарики, скользят они тоже плохо, с завода смазки в них нет совсем. Заказал на замену удлинённые LM8LUU, посмотрю, как они себя будут вести. А вообще народ каретки и на подшипниках качения собирает, говорят, что намного лучше получается.

Рама из фанеры получилась не слишком жесткая, поэтому для увеличения точности печати я решил использовать боуденовский экструдер. Чем легче головка — тем меньше раму будет раскачивать при ускорениях, тем выше точность печати. Удалось найти маленький и легкий хот энд, с очень удачным креплением внизу за медную пластину, а не хомутом вверху, как у большинства:

После первых тестов механики поставил на раму сзади еще дополнительную растяжку из лишнего куска шпильки М8, что повысило жесткость рамы. А вообще лучше сразу собирать усиленный вариант рамы, типа вот такого:

Отдельно хочу упомянуть про фанерный горячий стол — никогда так не делайте! Я замучился его ставить ровно, 12 мм фанера легко гнется при затягивании крепления нагревательного элемента, с третьей попытки удалось добиться колебаний рельефа на печатной поверхности в пределах 1 мм по всей площади, но это было нелегко. Лучше возьмите готовый алюминиевый, на ибее в районе 30 долларов, зато сколько нервов сэкономите — не передать словами.

Второй интересный момент — очень пригодились детальки от детского железного конструктора, пока принтер сам еще не может печатать — многое можно собрать из него. Вот, например, ролик ремня по оси Y:

Еще одна возможность сэкономить — блок питания. Экономия, правда, так себе, блок питания для светодиодных лент на 12 вольт 30 ампер на ибее стоит совсем не космические $30. Я же решил опять пойти своим путем и использовал блок питания от сервера HP Proliant мощностью 500W, который на линии 12 вольт отдает те же самые 30 ампер, но при этом довольно ощутимо шумит. Мощности вполне хватает, но лучше я его поменяю на что-нибудь потише.

Электронику решил использовать самую дешевую — RAMPS 1.4 + Mega R3, правда, драйверы взял помощнее — DRV8825. В комплекте к ним шли радиаторы, толку от них как то маловато, грелись так, что руку держать было больно, повесил напротив вентилятор 60 мм диаметром на 0.2 А, теперь почти не греются даже без радиаторов. Кстати, очень удивлен тем, что многие советуют использовать микростеппинг 1/16, у меня даже на 1/8 были пропуски шагов, на 1/4 — все отлично. Экструдер с прямым приводом работает вообще без микростеппинга, шумновато, но зато проблем с подачей нет. Аккуратнее вставляйте драйверы в RAMPS!!! Вставите кверху ногами или со смещением — ардуина красиво подымит и отправится в помойку, у меня выгорели оба чипа :(((

В итоге после пары месяцев допиливания ножовкой, лобзиком, надфилями, пайки и скручивания принтер выглядел вот так:

Печатаю рафт…

С механикой сразу проблем не возникло, коробочка толщиной 1 слой 0.2 мм напечалась сразу ровно и с правильными размерами, разве что осели верхние слои из-за отсутствия охлаждения. Правда, ролик из конструктора я почти сразу заменил на нормальный подшипник с самолично напечатанным креплением:

Удалось ли мне сэкономить? Да, наверное, процентов 30 от стоимости китайского набора Prusa i3 с пересылкой. Все работает, слоем 0.2 печатаю с хорошим качеством, есть небольшой вобблинг по оси Z, думаю, получится его убрать изменением крепления шпилек, возможно, переходом на шпильки потоньше. По крайней мере, сейчас на принтере можно печатать детали для него же самого, что открывает возможность его дальнейшего улучшения с минимальными затратами. Вот, например, напечатанный на нем же принудительный обдув:

Что бы я сделал по другому, если бы знал заранее, с чем придется столкнутся в процессе сборки? Взял бы готовую алюминиевую раму, она того стоит.

В дальнейших планах добиться печати без вобблинга по Z, а потом, возможно, попробую собрать принтер с кинематикой CoreXY в кубической раме из алюминиевого профиля…

space_monkey

Молодца!

Хотелось бы еще несколько фото деталек, отпечатанных на нем.

rstepanov Автор

Спасибо! Мало еще успел напечатать на нем, из того, что фотографировал, нашел только это:

dron_k

А какой смысл печатать такие детали?

Можно буквально ножницами вырезать из любого куска пластика.

rstepanov Автор

«Если у тебя в руках молоток — любая проблема кажется гвоздем» :) Не было под рукой куска пластика, а принтер простаивал, вот и напечатал по быстрому.

rstepanov Автор

Вот сегодня напечатал, под кат не уберу :)

eta4ever

Отлично. О чем-то примерно подобном я ближайший год и думаю.

link0ln

И все-таки сколько у вас ушло суммарно на принтер? Я заказывал с ali прусуай3, был даже удивлен качеством комплектующих, собрал и все с 1ого раза заработало как нужно. Стоимость сейчас 18килорублей + 2 кг пластика бесплатно. Реальна ли экономия при сборке из того, что под рукой найдется, и стоит ли оно того?

rstepanov Автор

Я потратил около 23-24к, точнее не скажу. А где вы нашли за 18к?

eta4ever

Так первая же ссылка ru.aliexpress.com/item/Hot-Full-Acrylic-Quality-High-Precision-Reprap-Prusa-i3-LCD-Acquired-DIY-3d-Printer-Kit-with/2026704108.html

Т.е., имхо, есть смысл пытаться сэкономить, если <15 выйдет.

rstepanov Автор

Ответил ниже, это как раз 24к по январскому курсу рубля…

rstepanov Автор

Хм, я делал заказы когда рубль стоил 1/65 доллара, то есть потратил ~$350-370. По текущим ценам это будет как раз 18к рублей…

eta4ever

Ага. Понятно… Надо тогда пытаться где-то в 250-270 уложиться. Иначе проще купить за 350.

rstepanov Автор

Ну зато я офигенный опыт получил, следующий экземпляр соберу если не дешевле, то хотя бы качественнее.

eta4ever

Я не критикую, опыт дорогого стоит. Скорее, мысли вслух, как мне с этим быть.

rstepanov Автор

Если не хочется много любви — брать кит. :)

link0ln

На чем экономить то? Вы ж сервы, электронику, экструдер сами не собираете, а это практически и составляет основную стоимость. И как я уже писал, хоть китайцы и нарезают раму и конструктивные детальки из акрила, зато при сборке все мулиметр к мулиметру, я не ожидал такого хорошего качества. Единственный минус деталей из акрила — нужно очень кропотливо подходить к затяжкам болтов/винтов, тк акрил дает трещины при перетяге. А при недотяге будет разбалтываться. И кстать да, если из 18тыщ вычесть еще стоимость 2х бобин пластика, то получается еще дешевле. Я ни в коем случае не отговариваю вас заниматься самосборкой и бросать идею, каждому свое, если прет — делайте, это здорово! Я бы сам добавил несколько конструктивных особенностей в уже готовый, как, например, не плохо было бы печатать сразу 2мя видами пластика, установив второй экструдер.

Arlakz

От разбалтывания не спасет что нить типа герметика по всем стыкам и в резьбу?

Хотя по резьбе лучше везде подложить гроверы.

link0ln

Если дальше не собираетесь разбирать для перевозки, например, то, видимо, вариант хороший :)

dron_k

использую для всяких болтовых соединений — клей момент прозрачный

надёжно фиксирует и в то же время можно разобрать — он очень пластичный

ну а по феншую для этого используются разные анаэробные герметики

*стопорение и герметизация резьбовых соединений.

также гуглятся по тегу «фиксатор резьбы»

подробно: myautoexp.ru/kak_polzovatsya_fiksatorom_rezby

rstepanov Автор

Лак для ногтей в семье почти всегда есть :)

link0ln

Да, истории про красный фиксатор порадовали. Если уж намазал — считай не разберешь.

А синий вполне себе, можно использовать. Судя по опыту разборки девайсов, в частности ноутбуков — нередко встречаются синие концы на болтах, вроде особо сильных усилий не нужно чтобы раскрутить без порчи «соединений для передачи крутящего момента».

Arlakz

Ну я потому и написал что герметик, а не клей/эпоксидку.

Просто герметик будет немного гасить вибрации и немного держать но, в отличии от клея/эпоксидки, можно разобрать будет не разрушая деталей обычно.

Хотя смотря какой герметик конечно и насколько пористые детали.

Но в целом — слегка прихватывает, но при этом конструкция все еще разборная.

Да и демпфирующие свойства есть немного.

space_monkey

И как ощущения после покупки?

За 18 к я уже задумался приобрести…

link0ln

Я ожидал худшего, но принтер печатать начал почти сразу после сборки. В комплекте идет диск с видеозаписями как что собирать и настраивать, а также разные pdf файлы и прочая документация. Разобраться не сложно. Тч впечатления сильно положительные. Единственное что, тк посыль довольно тяжелая, продавцы отправляют ее наземным транспортом. На границе с Китаем посылка доходит где-то до Читы. Потом трекинг обрывается, тк посылка передается транспортной компании. У продавца нужно просить номер накладной, по которой на сайте самой транспортной компании можно отслеживать движение. А забирать в точке выдачи этой транспортной компании. В Москве это нужно ехать на склад, где-то в Царицыно.

Razbezhkin

Классно! Зубчатый ремень и шкивы заказывали специально или с чего-то сняли?

rstepanov Автор

Кроме ролика на оси X все заказывал, ролик вынул из сканера, подошел как родной. Ремень прислали 250MXL вместо GT2, не совсем то, что нужно, но работает…

Razbezhkin

Не могли бы скинуть ссылку, где заказывали.

rstepanov Автор

В строке поиска на ибее набираете GT2 Belt, GT2 Pulley и смотрите результаты, я честно выбирал самые дешевые…

Razbezhkin

Спасибо!

evr1ka

Огромное спасибо за статью.

rstepanov Автор

Не за что.

Tabke

Спасибо за упоминание DesignSpark Mechanical. Как раз что-то такое искал для себя. Осваиваю сейчас.

eta4ever

Кстати, начал думать вот над таким аппаратом. По сегодняшним ценам получается на 14-17 тыс. рублей запчастей. Решение механики неимоверно доставило, это как раз решение проблемы не в лоб, а креативно.

mlu

Посмотрите в сторону Kossel (Mini) на роликах или на рельсах. В этих китайских линейных подшипниках у ростока довольно серьёзные люфты и они шумные.

reprap.org/wiki/Kossel

eta4ever

Спасибо, поизучаю.

Все-таки никак не могу решить, с чего начать — с Prusa i3, или сразу какого-нибудь извращения типа Kossel.

mlu

Kossel красив (как внешне, так и конструкцией), занимает мало места, легко собирается, быстро печатает :) Из минусов — ад с калибровкой, боуден (трубка), 1515 профили всё же не очень крепкие, лучше поискать его же на 2020. Ну и 8-битные контроллеры типа AVR всё же слегка слабоваты для сложных подсчётов в дельтах.

А так, вообще, очень рекомендую :)

UPD: вместо прусы лучше посмотреть на CoreXY :)

eta4ever

Я вот прямо восхитился механикой дельты, люблю красивые решения. И при этом нутряным инженерным нервом чувствую, что эротических приключений она тоже доставит. CoreXY буду посмотреть, спасибо.

eta4ever

Бегло погуглил. Какого-то решения «искаропки» с CoreXY, я так понимаю, нет? Т.е., за это есть смысл браться уже с некоторым опытом.

mlu

Приключения (при правильной сборке) доставляет не столько механика, сколько калибровка. И то до тех пор, пока не прочитаешь всю выдачу гугла по теме и не вникнешь в суть проблемы :) Если со всем разобраться, калибровка занимает от силы 10-15 минут, после чего принтер печатает близко к своим теоретическим возможностям.

Кстати, большой (на мой взгляд) плюс дельт — неподвижный стол. Еще дельты, благодаря своей механике, гоняют хотэнд по оси Z ничуть не медленнее, чем по X-Y, что позволяет без особых проблем приподнимать его перед длинными перемещениями, быстрее делать 'automatic bed leveling' и так далее.

CoreXY делают, как правило, те, кто уже имеет принтер. Решений искаропки сильно меньше, но они тоже нагугливаются, включая чертежи, списки деталей и прочее.

rstepanov Автор

Я думаю, стоит начинать с максимально простой конструкции, а потом уже собирать CoreXY или Kossel. Прюша простая как валенок, ее собрать может даже такой криворукий ламер как я. CoreXY сложнее по механике, его удобнее собирать уже имея под рукой работающий принтер, чтобы можно было быстро что-нибудь переделать, если с первой попытки получилось не супер.

eta4ever

Да, я склоняюсь таки к Prusa. Посмотрю, сколько времени и матов уйдет на нее, а дальше уже понятно будет. В любом случае, какой-то 3D-принтер мне уже 100% нужен, для самопальщины различной.

Dmitry_Dor

А почему H-Bot не рассматриваете?

Длина ремня в H-Bot вроде бы существенно меньше, чем в общая длина двух ремней в CoreXY.

И ремень только один (правда более длинный)

Кинематика принтера. Что лучше?

dron_k

в конкретно данном экземпляре, мне кажется не очень удачное решение использовать ролики малого диаметра

на валах моторов это понятно — нужно минимальное передаточное число

остальные стоит делать максимально бОльшего диаметра

— это исключит дребезг ремня зубьями о ролик

— уменьшит излом ремня и увеличит срок службы ремня

— уменьшится скрорсть вращения роликов = увеличится их ресурс и уменьшится дребезг

Dmitry_Dor

Ну,

мопед не мойфотографии те, что были были в статье (кстати, на фото CoreXY на каретке 2 маленьких и 2 больших ролика, что еще менее понятно).Я о самой принципиальной схеме.

Мне как старому конструктору (правда в другой отрасли) она как-то более симпатична (немного проще, общая длина ремней поменьше, натяжение всех ветвей по определению одинаковое).

Dmitry_Dor

P.S. По поводу диаметра шкивов: и на приведенных мной картинках из статьи, и на картинках в статье по ссылке в сообщении ниже, ролики разного диаметра, в зависимости от того, в какую сторону изгибается ремень: если зубьями внутрь, то малый диаметр, если зубьями наружу (все 4 ролика на каретке H-Bot и 2 ролика на каретке CoreXY), то большой диаметр. Явно «это жжжж неспроста...» ©

ИМХО вполне вероятно, что для ремня есть предпочтительный радиус изгиба (во всяком случае зубьями внутрь), так что может быть не стоит от него отступать.

mlu

Насколько я помню, ремни/ролики в H-Bot расположены так, что конструкцию сильнее загибает/закручивает, что еще и дополнительную нагрузку на подшипники даёт. Ну и длинный ремень (вместо двух более коротких) больше растягивается.

Вот тут подробнее написано: joshuavasquez.com/docs/jVasquez/Projects/coreXY.html

Dmitry_Dor

Спасибо за ссылку, интересно. Действительно, в H-Bot на ролики каретки действуют силы, стремящиеся ее «переклинить» на направляющих, а в CoreXY таких разнонаправленных сил нет.

Это действительно серьезно.

dron_k

Интересно насколько хорошо такой подход оправдан при печати прямоугольных фигур,

я так понимаю что для того чтобы провести головку по прямой линии должны работать сразу несколько сервоприводов — а это может быть источником проблем с точностью?

eta4ever

Теоретически, думаю, может. На практике — надо мерять. Я подозреваю, что в итоге точность упрется все равно в люфты механики, независимо от принципа построения.

rstepanov Автор

По факту фигура толщиной в 1 слой и высотой в несколько сотен слоев на Прюше печатается без проблем. Зачем нужна точность выше — непонятно, все равно толщина выдавливаемой колбаски гуляет и получить точность выше 0.1 мм малореально. Надо еще точнее — есть SLS или SLA…

eta4ever

Тут вопрос про дельту скорее. О том, что декартовы принтеры печатают прямоугольник «нативно» (одним приводом), а дельта — путем напряжения всех приводов.

rstepanov Автор

Посмотрите, что такое spiral vase, она на декартовом принтере печатается сразу тремя приводами, никаких проблем. У дельты координаты считать сложнее, на ардуине их вроде бы не делают совсем, а с точностью — принципиальной разницы нет.

mlu

На ардуине еще как делают. И вазы в 1 слой получаются отменные :)

Точность позиционирования, насколько я помню, у дельт немного похуже в центре и получше по краям. Но в реальной жизни это совершенно невозможно заметить.

customtema

Винты с метрической резьбой существенно снижают качество и быстро жрут гайки. Они вообще для такого режима эксплуатации не предназначены.

Доступное решение — винты с трапецеидальной резьбой в комплекте с капролоновыми гайками. В отличие от ШВП, дешево, но уже достойно.

rstepanov Автор

Ну да, $40 за пару 300 мм…