В телепередачах и кинофильмах мы часто видим эффектный взлет истребителей в ночное небо, как из сопла двигателей рвется раскаленное пламя с температурой выше 1100 градусов и не задумываемся, какие же материалы могут работать в этой раскаленной среде. Такие металлические сплавы существуют, и разработка их началась еще в 30-е годы прошлого века. Сегодня в блоге ЛАНИТ я расскажу о некоторых вариантах разработки составов таких сплавов.

В качестве жаропрочных сплавов при изготовлении деталей газотурбинных двигателей (рабочих и сопловых лопаток, турбинных дисков и колец, деталей сопла) до самого последнего времени использовали литые и деформируемые легированные сплавы на никелевой основе. Сложное легирование у сплавов этой группы позволяло достигнуть весьма высокой длительной прочности - при рабочей температуре 900°C и нагрузке 200 МПа серийный литейный сплав ЖС6К выдерживал в эксплуатационном состоянии свыше 1000 часов, а при 1000°C – нагрузку до 120 МПа.

Технология получения таких сплавов тоже прошла длительное и успешное развитие. Сложное легирование предъявляет повышенные требования к чистоте металла, что требует использования методов вакуумной плавки, стоимость которой значительно превышает стоимость открытой плавки, однако свойства выплавленного в вакууме металла намного выше. Большая часть новых сплавов, содержащих повышенные количества активных элементов, не может быть получена без вакуумной плавки.

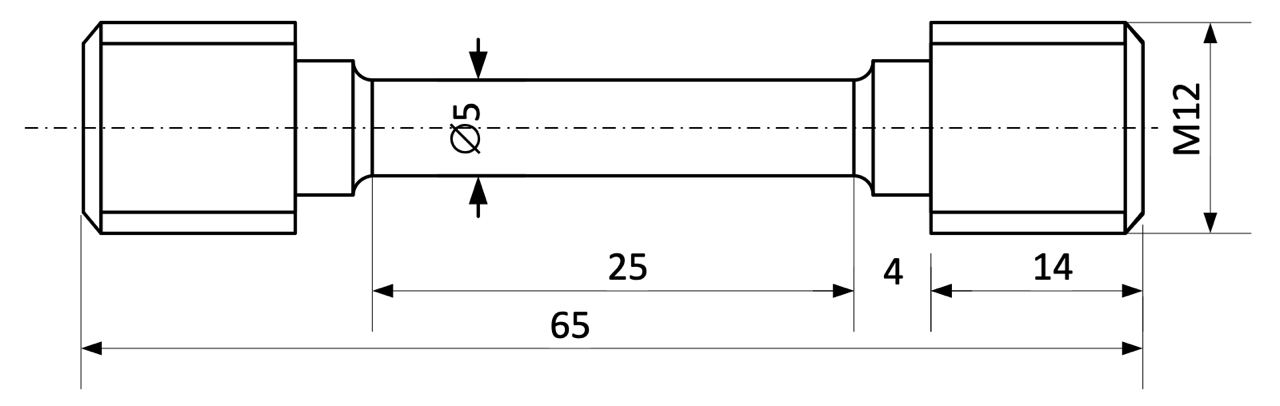

Уже традиционно выплавка экспериментальных сплавов различного состава производится в вакуумных индукционных печах при глубине вакуума

Па с разливкой металла в среде аргона с получением литых проб, из которых в последующем вырезают образцы (рисунок 1) для испытания на длительную прочность. Для достоверной оценки длительной прочности сплава одного состава требуется испытать не менее 3-4 образцов.

Длительную прочность испытывают на специальных машинах, одна из которых показана ниже (рисунок 2). Такая машина позволяет проводить испытания образцов при температурах до 1100°C при нагрузке до 30 000 ньютон в автоматическом режиме проведения испытаний с подключением электронных измерительных приборов, сохранением и архивированием протоколов испытаний.

Ниже я привожу пример методики оптимизации состава литых жаропрочных никелевых сплавов путем их легирования различными элементами с целью повышения показателей длительной прочности.

Принципы легирования жаропрочных никелевых сплавов

Очень коротко принципы легирования жаропрочных сплавов на основе никеля можно описать следующим образом. Хром с никелем образует так называемые твердые растворы при концентрации хрома до 20% (т.е. в твердом состоянии совершенно однородный металлический сплав, в кристаллическую решетку которого входят одновременно атомы никеля и хрома). Твердый раствор хрома в никеле обозначается γ. Сплавы такого состава называются «нихромами» и используются в качестве нагревательных элементов. Добавка в твердый раствор Ni–Cr некоторого количества Al и Ti приводит к образованию интерметаллидного соединения Ni3Al или Ni3(Al,Ti), получившего название «Гамма штрих фаза» (обозначается γ'). Выделение γ'-фазы в мелкодисперcном состоянии упрочняет твердый раствор γ и повышает длительную прочность. Микроструктура такого сплава представлена ниже (рисунок 3), в структуре видны зерна основы – γ твердого раствора Ni–Cr и мелкодисперсные частицы γ'-фазы.

Введение в никельхромовые сплавы тугоплавких элементов (W, Mo или Nb) еще более повышает длительную прочность (σ100 при 800°С - 500 МПа) за счет упрочнения твердого раствора. При наличии в сплаве даже небольшого количества углерода образуются карбиды различного состава типа

и сложного состава

которые также способствуют упрочнению.

В процессе испытаний при высокой температуре после определенного промежутка времени происходит коагуляция мелких частиц γ'-фазы, деградация границ зерен, растворение γ'-фазы и карбидов в твердом растворе, что в конце концов приводит к разупрочнению сплава и разрушению.

Таким образом, работу по повышению длительной прочности литого жаропрочного никелевого сплава можно свести к поиску оптимального сочетания элементов, образующих γ'-фазу и тугоплавких элементов, упрочняющих γ-твердый раствор.

Необходимо решить, что принять в качестве исходного химического состава для варьирования элементами при указанном поиске. Для этого следует внимательно рассмотреть существующие сплавы с наиболее удачным сочетанием свойств длительной прочности. В рамках статьи нет возможности рассмотреть все известные сплавы, которые показали удовлетворительные показатели длительной прочности, поэтому приводим только некоторые.

Упомянутый выше отечественный литейный сплав ЖС6К имеет следующий состав: 0,16% С, 11% Сг, 2,75% Ti, 5,5% Аl, 4% Мо, 4,5% Со, 2% Fe, 5% W, 0,02% В, 0,4% Мп и 0,4% Si, остальное — Ni. Заслуживает внимания жаропрочный сплав Inconel 718, который был запатентован в США и получил широкое распространение в мире. Сплав содержит 52,5% Ni, 19% Сг, 3% Мо, 0,5% Аl,0,9% Ti, 5,1% Nb, менее 0,08% С, менее 0,06% В, остальное (18,86%) — Fe. Сплав можно упрочнять термообработкой (закалка плюс старение) за счет медленного выделения интерметаллидного соединения никеля с титаном и ниобием.

После рассмотрения этих и других сплавов было принято решение экспериментировать в сплаве на основе никеля с содержанием хрома, вольфрама, титана, алюминия и ниобия. При этом содержание углерода старались поддерживать в пределах 0,1 ― 0,12%, содержание вредных примесей за счет использования чистой шихты и вакуумной плавки держать на минимальном уровне (в частности серы ниже 0,003%).

Выбор легирующих элементов для поиска оптимального состава

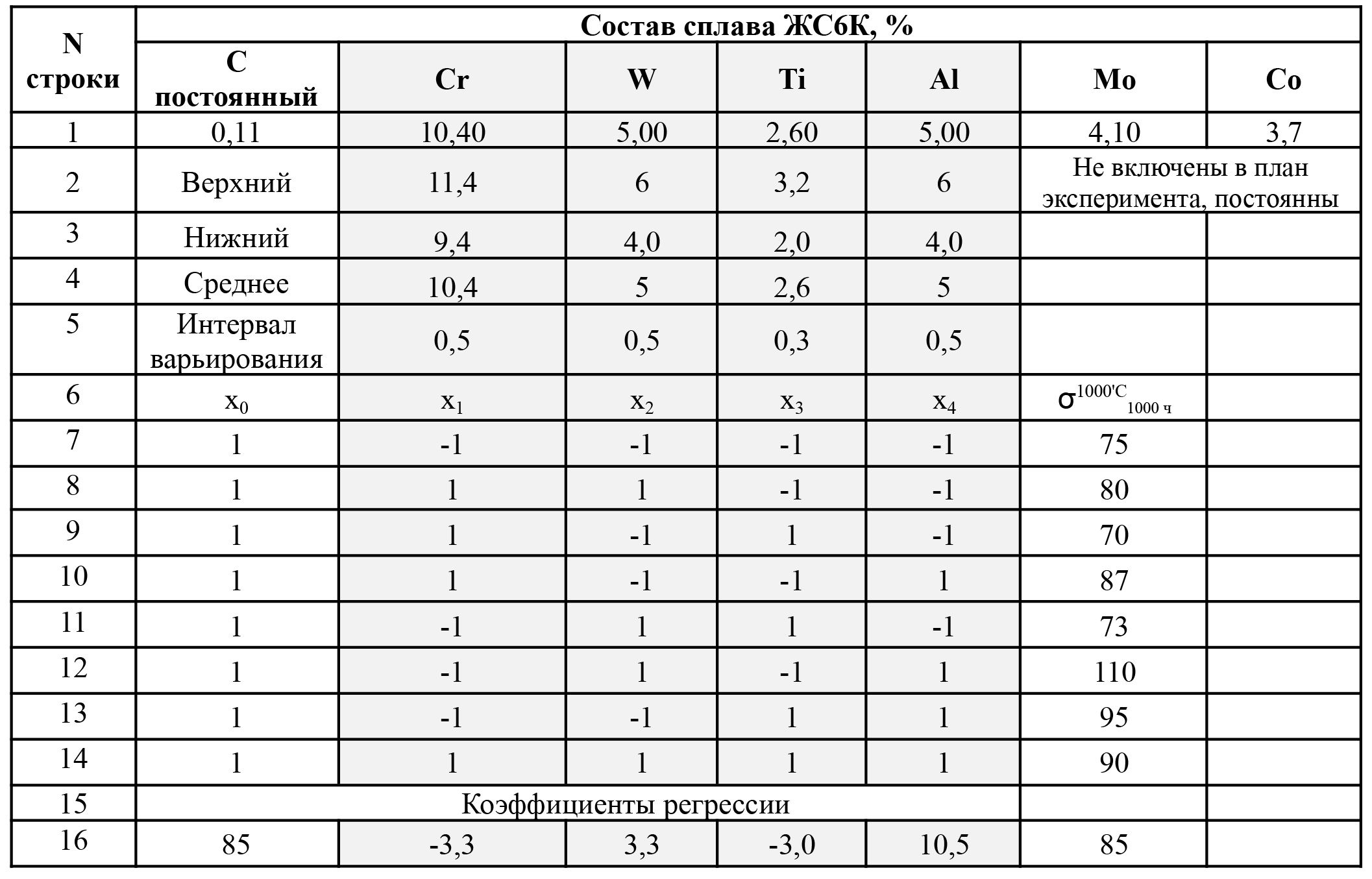

Приведенные выше составы жаропрочных сплавов включают до 10 легирующих компонентов, из которых для дальнейшего поиска оптимального состава необходимо выбрать ту часть, которая определяет свойство длительной прочности в наибольшей степени. На первом этапе была проведена работа по определению наиболее влияющих элементов в серийном сплаве ЖС6К. Исходя из известных металловедческих данных, которых накоплено достаточное количество, для варьирования составом выбраны Cr, W, Ti и Al. Изменение содержания варьировалось на двух уровнях, а план эксперимента построен на основе принципов математического планирования (Налимов В. В., Чернова Н. А. Статистические методы планирования экстремальных экспериментов. - М.: Наука, 1965). При этом была использована реплика от полного факторного эксперимента 24-1, которая состоит из восьми опытов и приведена ниже (таблица 1). +1 в строке плана означает, что данный элемент находится в сплаве на верхнем уровне (в соответствии с уровнем, обозначенном в строке выше), а -1 обозначает, что данный элемент находится в сплаве на нижнем уровне. Использование таких обозначений есть переход от действительных переменных (процентного содержания легирующих элементов) к кодированным обозначениям в соответствии с формулой:

По результатам испытаний длительной прочности (приведены в правом столбце таблицы) построена математическая модель типа

в которой коэффициенты bi при переменных Xi подсчитывались по формулам:

Результаты расчета приведены в самой нижней строке таблицы 1, а уравнение модели можно представить в следующем виде:

Проверка уравнения на адекватность модели по дисперсии опытов и t–критерию Стьюдента, a также значимость коэффициентов регрессии показала, что все коэффициенты значимы, а модель адекватна.

Таким образом, предварительный эксперимент показал существенное влияние на длительную прочность Al и некоторое влияние W (в рамках исследованного состава сплава ЖС6К), а увеличение Cr и Ti влияет отрицательно. На основе полученных результатов можно определиться с дальнейшими экспериментами по подбору оптимального состава с целью получения более высоких показателей длительной прочности. При этом можно отвлечься от конкретного состава промышленного сплава и взять за основу гипотетический состав, в котором изучить результаты влияния отдельных элементов так сказать в «чистом виде», а количество легирующих элементов в составе определить, исходя из полученных предварительно результатов их влияния.

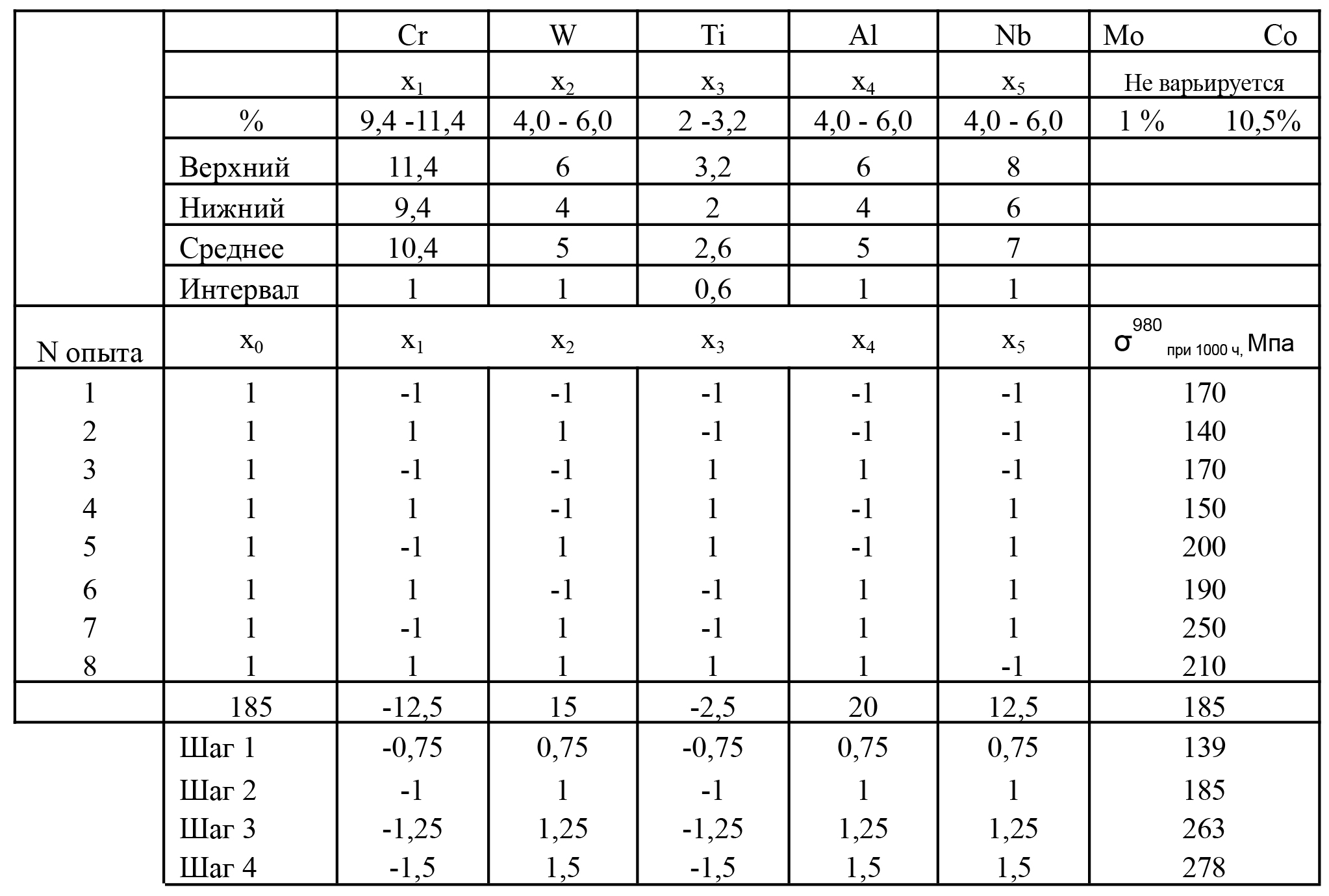

План следующего эксперимента представлен ниже (таблица 2). Исследовалось влияние пяти элементов, в план дополнительно был включен ниобий Nb как тугоплавкий элемент, упрочняющий γ твердый раствор Ni–Cr. Интервалы варьирования выбраны с учетом результатов, полученных в предыдущем опыте, – несколько понижено содержание титана.

План эксперимента представляет собой четверть реплику от полного факторного эксперимента типа

и включает всего восемь опытов. Такой план является весьма экономным и в то же время позволяет оценить влияние на длительную прочность раздельно всех пяти изучаемых элементов (таблица 2). Хотя данный план не позволяет отделить некоторые парные взаимодействиями между изучаемыми элементами от линейных эффектов легирующих элементов, но априорная информация свидетельствует, что такое взаимодействие маловероятно.

Реализация плана осуществлялась, как и в предыдущем случае, путем выплавки намеченных в плане составов в вакуумной индукционной печи на чистой шихте без использования вторичных отходов, при вакууме в процессе плавки в пределах

Па с последующей отливкой проб в атмосфере аргона. Результаты испытаний длительной прочности представлены в правом столбце таблицы 2. Экспериментальные составы в целом показали более высокие характеристики длительной прочности, чем у сплава ЖС6К.

В результате подсчета коэффициентов регрессии получена следующая математическая модель

Влияние титана оказалось незначимым, и этот фактор был исключен из модели.

Данная модель позволяет провести мысленный эксперимент и подсчитать, какие показатели длительной прочности можно было бы получить при реализации составов, которые получаются при расчете с использованием соответствующей величины и знака коэффициентов регрессии. Такие расчеты называются «методом крутого восхождения». Они представлены в нижней части таблицы 2 по шагам изменения факторов. В таблице указаны значения состава в кодированной форме, но они легко пересчитываются в реальные концентрации по формуле [1]. Из результатов расчета следует, что наиболее высокая длительная прочность 278 МПа может наблюдаться при следующем составе сплава: Cr -8,9; W-6,5; Al – 6,5; Nb – 7,5.

Поиск оптимального состава для данной композиции легирующих элементов

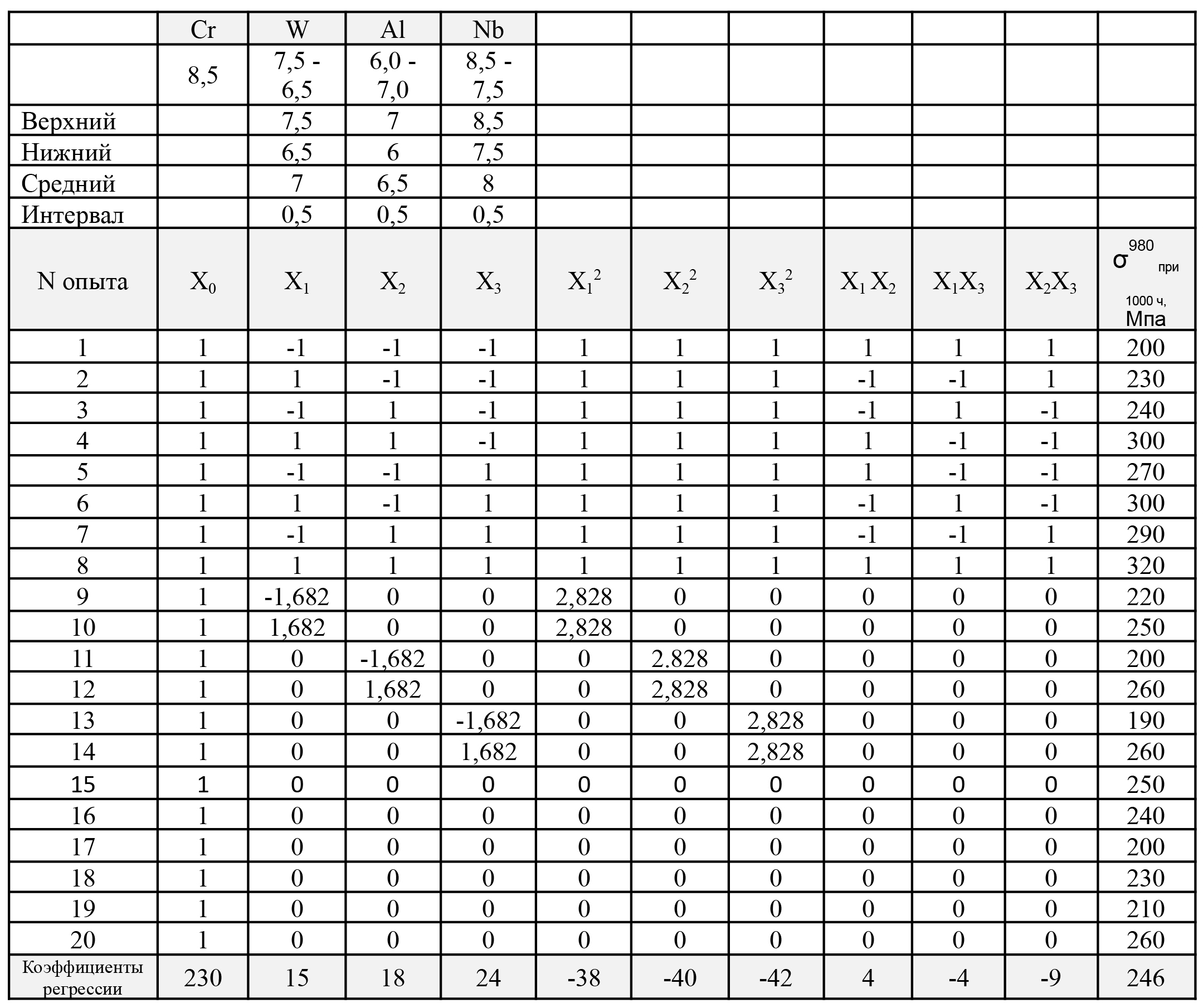

С целью проверки расчетного состава проведена серия экспериментов по выплавке жаропрочных сплавов в полученной области при некотором не очень широком варьировании составов. План эксперимента был построен таким образом, чтобы получить модель полинома второго порядка, который может описать зависимость длительной прочности от состава нелинейным уравнением типа

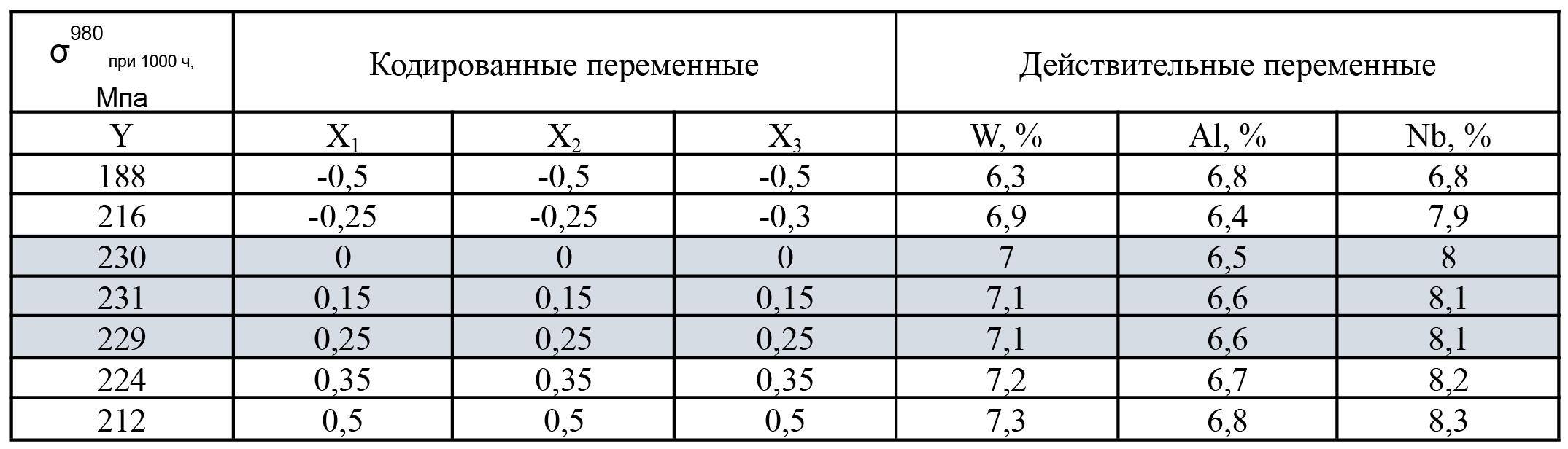

Был выбран так называемый ротатабельный план второго порядка для числа исследуемых факторов (элементов в сплаве) равного трем, т.е. в план включено изменение содержания W, Al и Nb (таблица 3).

Ротатабельность (от английского rotatable, т. е. способный к вращению) обеспечивает одинаковую точность предсказания для точек, равно удаленных от центра плана по любому направлению.

В этом плане содержание элементов изменялось уже не на двух, а на четырех уровнях. Это точки плана +1, -1, 0 и 1,682, обозначения состава в кодированной форме, которые пересчитываются на реальный состав по формуле [1].

Выплавка сплавов производилась по уже описанной схеме в вакуумной индукционной печи с заливкой проб в среде аргона. Результаты определения длительной прочности приведены в правом столбце таблицы. Подсчет коэффициентов регрессии производится в этом случае по более сложным формулам.

Обозначения те же, что и в формулах [2]. Результаты расчета представлены в нижней строке таблицы 3.

После отсеивания незначимых коэффициентов уравнение регрессии имеет вид

то есть отмечается довольно сильное влияние на длительную прочность ниобия, а влияние вольфрама и алюминия по отдельности оказалось незначительным. Зависимость длительной прочности в целом от содержания вольфрама, алюминия и ниобия имеет перегиб в некоторой области (об этом свидетельствует большая величина коэффициентов при квадратичных членах уравнения

Полученные результаты необходимо осмысливать с металловедческой точки зрения и попытаться найти им объяснение.

Из данной модели можно получить информацию об оптимальном содержании указанных элементов. Такой расчет был выполнен. Он приведен в таблице 4.

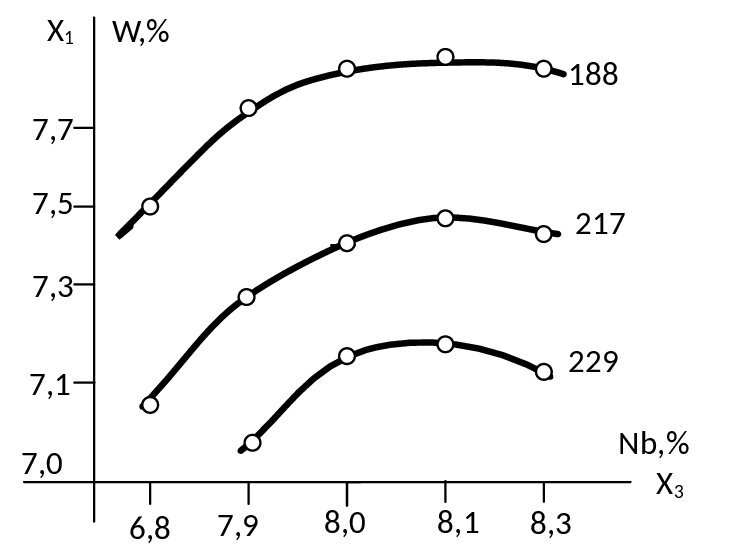

Из таблицы следует, что оптимум по длительной прочности сплава находится в довольно узких пределах по содержанию W, Al и Nb (см. таблицу 4). Ниже показаны кривые равной длительной прочности при различных сочетаниях вольфрама и ниобия в исследуемом сплаве. Это наглядная иллюстрация описания исследуемой области составов моделью второго порядка и того, что план эксперимента для его описания был выбран правильно.

Резюме

В статье приводится поэтапный процесс разработки оптимального состава жаропрочного сплава на никелевой основе. Процесс включает:

определение элементов, преимущественно влияющих на длительную прочность при экспериментах с промышленным жаропрочным сплавом, хорошо себя зарекомендовавшим;

экспериментальное изучение влияния этих элементов на длительную прочность в опытном составе жаропрочного сплава;

исследование оптимальной области по составу и определение интервалов по содержанию изученных элементов, обеспечивающих получение оптимума по длительной прочности.

Следует отметить, что в настоящее время металловедческая наука и технологии шагнули довольно далеко вперед, и созданы жаропрочные материалы на основе никеля, легированные в больших количествах тугоплавкими элементами вольфрамом, ниобием, молибденом, которые показывают высокие показатели длительной прочности при температурах эксплуатации до 1200°C.

В технологическом плане получены изделия с направленной кристаллизацией, детали двигателей, напечатанных на 3D-принтерах с тонкими внутренними полостями для охлаждения деталей топливом перед его поступлением в камеру сгорания, покрытия, предотвращающие коррозию деталей от агрессивного воздействия высокотемпературных газовых потоков.

Комментарии (21)

T-minus

09.08.2022 11:53+1Применяется ли какое-нибудь компьютерное моделирование. Можно ли как-то предсказать свойства сплава в зависимости от компонентов?

GKasatkin Автор

09.08.2022 12:47+3Сейчас возможностей для моделирования гораздо больше. Можно просто в Excel оформить таблицы составов, подобных тем, которые приведены в статье и просчитать варианты, после чего выплавить два-три состава для проверки свойств, вместо того, чтобы выплавлять реально десятки вариантов. Раньше проводили расчеты на грохочущих электромеханических калькуляторах, и смоделировать что-либо было проблематично, поэтому значительную долю при выборе вариантов играла интуиция и знание металловедческих аспектов.

Vsevo10d

09.08.2022 15:13+1Господи, какая же ностальгия нахлынула по моему изначальному химико-технологическому образованию. И курсовую по материаловедению делал как раз про жаропрочные сплавы (правда, ничего там не рассчитывал, так, повествовал о том, что же это такое). Все-таки иногда очень не хватает наличия строгих законов вроде кинетики реакций или Менделеева-Клапейрона, и расчетов семизначных килоджоулей теплот в инженерном калькуляторе.

Аж книгу про статистику планирования экстремальных экспериментов скачал :)

GKasatkin Автор

09.08.2022 16:05+2Да, многие наработки в области материаловедения в конце прошлого века и начале нынешнего были частично утеряны. Но не все так уныло. ВПК работает, и новые материалы создаются, и технологии развиваются. Сожалею, что подтвердить это в коротком комментарии я просто не в состоянии.

vanxant

09.08.2022 18:55+1Мне почему-то казалось, что лопатки реактивных двигателей делают из сплавов на основе титана. Причём там каждые 50 градусов это прям следующее поколение двигателей.

Kitsok

09.08.2022 23:54Титан используется в ступенях компрессора, там температуры относительно невысокие. Лопатки турбин (т.е. колёс, которые снимают энергию с потока горячего газа) делают как раз из жаропрочных сплавов, титан там никак не подходит. Лопатки турбин еще и охлаждают воздухом, отбираемым от одной из ступеней компрессора через отверстия в теле лопатки.

vanxant

10.08.2022 00:32Расскажите, пожалуйста, про рений, вольфрам, карбонитрид тантала-гафния...

PS. Про охлаждение лопаток, КС и сопел через поры и завесы я в курсе, это как бы наши "инженерные хитрости":)

GKasatkin Автор

10.08.2022 14:47+2Про рений, тантал и гафний ничего сказать не могу, не занимался этими элементами. Вольфрам ― очень капризный металл, слиток вольфрама средней чистоты по примесям проковать не удается, рассыпается по границам зерен. Только очень чистый вольфрам поддается деформированию.

R6MF49T2

10.08.2022 20:43Вопрос дилетанта, а оксид алюминия почему не применяется?

Alonerover

11.08.2022 09:42Ответ очевиден - низкая теплопроводность и высокая хрупкость (керамика, однако).

vbad

10.08.2022 17:02...Вкупе с современными материалами и "пустотелостью" лопаток (для их охлаждения) очень актуально изготовление рабочей ступени из цельного диска, избавиться от "ласточкиного хвоста". Вот тогда: и температуру газов в горячей зоне можно поднять, и кол-во оборотов увеличить (центробежную силу никто же не отменял).

GKasatkin Автор

10.08.2022 18:24+1Изготовление лопаток вместе с диском применялось для изделий небольшого диаметра (например, крыльчаток турбостартера), а изготовление рабочей турбины в сборе пока проблематично. Слишком разные требования к материалам и составу сплавов для них.

azTotMD

09.08.2022 20:55А термодинамика этих сплавов, карбидов, интерметаллидов изучается? Есть данные по энтальпиям образования, теплоёмкостям?

GKasatkin Автор

10.08.2022 14:53+1Термодинамические свойства карбидов и нитридов можно найти в справочниках Г.В. Самсонова, И.С.Куликова, Хью Пирсона, они доступны в Интернете

checkpoint

09.08.2022 23:12Такое ощущение, что прочитал статью в журнале Nature. Разумеется ничего не понял. :)

Вопрос. Основным показателем у Вас является испытание на прочность при температуре 980С и длительных нагрузках, а именно - 1000 часов (более 40 суток). Не уж то каждый из сотни полученных Вами образцов проходит столь длительные испытания, учитывая что с каждым образцом нужно провести как минимум три испытания ? Как на самом деле исследуются образцы на соответствие заданным критериям ? Или у Вас одновременно работуют несколько десятков установок ?

И еще попутно вопрос. На сколько пригодны полученные Вами сплавы для механической обработки методом точения или фрезерования ? Какая у них получилась твердость по Роквелу или Бринеллю ? Можно ли из Ваших сплавов изготавливать лопатки для турбин на ЧПУ ?

GKasatkin Автор

10.08.2022 14:58+3Твердость сплавов, о которых идет речь в статье, колеблется в пределах 56-58 HRC. Литые лопатки не фрезеруют, а доводят шлифовкой, в тч на станках с ЧПУ. Сложные детали (например, блок лопаток со ступицей) также обрабатывают шлифовкой, а ступицу - точением. Габаритные лопатки собирают на ступице, изготовленной отдельно. Сложная финишная операция - балансировка, тк все изделия работают на высоких оборотах.

Разработка сплава - трудоемкий процесс. Для испытаний используют десятки испытательных машин, тщательно проверяют их метрологические характеристики. По опыту работы, минимальное время получения уточненного состава сплава - 2 года. Перед этим могут иметь место чисто металловедческие исследования. Промышленные испытания могут продолжаться сверх этого длительное время.

BJM

10.08.2022 13:21Спасибо за статью.

Смутила разбивка текста там, где это не ожидается и даже наверное вредно. Я имею в видупри вакууме в процессе плавки в пределах

10^{-1}-5.10^{-2}

Па с последующей отливкой проб в атмосфере аргона

Извните, разбивку текста картинками генеренными из LaTeX с простыми величинами или простыми формулами сделана намеренно? Что-то помешало заинлайнить их? Смотрится диковато, кмк.

Mouse12oz

10.08.2022 14:49Упомянутый выше отечественный литейный сплав ЖС6К имеет следующий состав: 0,16% С, 11% Сг, 2,75% Ti, 5,5% А1, 4% Мо, 4,5% Со, 2% Fe, 5% W, 0,02% В, 0,4% Мп и 0,4% Si, остальное — Ni. Заслуживает внимания жаропрочный сплав Inconel 718, который был запатентован в США и получил широкое распространение в мире. Сплав содержит 52,5% Ni, 19% Сг, 3% Мо, 0,5% А1,0,9% Ti, 5,1% Nb, менее 0,08% С, менее 0,06% В, остальное (18,86%) — Fe.

Тут скорее всего опечатки, вместо А1 должно быть Al (алюминий)

sunnybear

А на практике расчёты подтвердились?

GKasatkin Автор

Используя подобную методологию, были разработаны два жаропрочных сплава: один для деформируемых деталей, второй - для литых. К ним предъявляются разные технологические требования: для литых - жидкотекучесть и трещиностойкость, для деформирумых - еще и стойкость к сохранению целостности при деформации, поэтому и составы несколько отличались. Сплавы были успешно использованы для конкретных изделий.