Наше время часто называют компьютерным веком, веком искусственного интеллекта. При этом забывают, что мы продолжаем жить в эпоху железа. Оно окружает нас всюду: в виде столовых приборов и железной арматуры в бетонных стенах, из которых состоит наше жильё, в составе и деталях велосипедов, автомобилей, поездов, вагонов метро, кораблей, на которых мы ездим и плаваем, многочисленных трубопроводах, да и в корпусах компьютеров, серверов, жестких дисков. Даже ядро нашей планеты Земля железное. Технология производства железных изделий, зародившаяся всего лишь около 2500 лет назад, сейчас превратилась в мощную индустрию, по степени развития которой оценивают в том числе интеллектуальное состояние современных стран. Поэтому сегодня в блоге ЛАНИТ пойдет речь о том, как создаются высокопрочные стали, которые окружают нас каждый день.

Наша страна производит примерно 70 млн тонн стали и железных изделий в год, хотя было время, когда в СССР выплавляли более 150 млн тонн стали. Развитые индустриальные страны производят примерно от 20 до 70 млн тонн стали каждая (за исключением Китая – 1000 млн тонн, Японии и Индии – по 110 млн тонн), а всего в мире выплавляют чуть больше 2000 млн тонн стали в год.

Для выплавки 70 млн тонн стали необходимо добыть примерно 200 млн тонн железной руды (с содержанием железа в руде около 30%), порядка 70 млн тонн коксующегося угля и 50-70 млн тонн сопутствующего сырья для производства огнеупоров, раскислителей, флюсов, легирующих добавок. И все это в год. В городе Лебедянске, где добывают железную руду в месторождении Курской магнитной аномалии, на месте добычи уже сформировался карьер глубиной более 500 м и в диаметре 2,5 км. Это месторождение еще до конца не исчерпано. На месте горы Магнитной на Южном Урале (высота до разработки 616 м) образовалась глубокая ступенчатая выемка, сопоставимая с размером этой горы. Очень богатая железная руда в этом месторождении уже закончилась, при этом выбрано из нее более 700 млн тонн (не считая породы). Япония, которая не имеет своих месторождений железных руд и угля, для выплавки своих 110 млн тонн стали вынуждена ввозить железорудное и сопутствующее сырье из Австралии и Индонезии в соответствующих объемах. Цифры, которые я привел, могут немного отличаться в ту или иную сторону, но общий порядок дает представление о масштабах производства.

Основные металловедческие принципы при разработке высокопрочных сталей

Для изготовления железных деталей и изделий во всем мире разработаны многочисленные марки стали, каждая из которых предназначена для работы в своих специфических условиях, а для их маркировки разработаны стандарты: ГОСТ (РФ), ASTM (США), GB (Китай), DIN (Германия), JIS (Япония), NF (Франция). Каждая марка стали – это результат большого труда металловедов и металлургов. Наибольшую трудность представляет разработка очень высокопрочных сталей, характеризующихся наряду с прочностью и высокими показателями вязких свойств. Однако именно такие стали наиболее востребованы для конструкционных деталей, работающих при повышенных нагрузках при сохранении высокой надежности в экстремальных условиях эксплуатации. Сочетание указанных оптимальных свойств достигается не только уточнением состава стали по содержанию углерода и легирующих элементов, но и разработкой технологического процесса производства такой стали.

Расшифруем некоторые справочные понятия, используемые в статье в дальнейшем.

Аустенит (γ-фаза) ― высокотемпературная модификация железа и его сплавов, имеющая кристаллическую решетку гранецентрированного куба. В чистом железе существует в интервале температур 910-1401°C; в углеродистых сталях аустенит существует при температурах не ниже 727°C, может содержать до 2% углерода, образуя раствор внедрения углерода в кристаллической решетке железа. В сложнолегированных сталях за счет снижения температуры превращения может существовать при комнатной температуре. Фаза названа в честь английского металловеда Сэра Уильяма Робертс-Остина (англ. Roberts-Austen).

Феррит (от лат. ferrum ― железо) ― фазовая составляющая сплавов железа с углеродом, представляющая собой твёрдый раствор углерода (до 0,02%) и легирующих элементов в α-железе (α-феррит, температура существования ниже 727°C). Имеет кубическую объёмно-центрированную кристаллическую решётку. Является фазовой составляющей других структур, например, перлита, состоящего из феррита и цементита.

Цементит (карбид железа, Fe3C) ― соединение железа и углерода. Содержит 6,67% углерода и 93,3% железа (массовая доля). Имеет орторомбическую кристаллическую структуру, очень твердый, хрупкий материал. Также является фазовой составляющей других структур.

Мартенсит ― основная игольчатая структурная составляющая закалённой стали. Представляет собой упорядоченный пересыщенный твёрдый раствор углерода в α-железе такой же концентрации, как у исходного аустенита. Образуется при быстром охлаждении стали от температуры 850-900°C. Мартенситное превращение бездиффузионно, по достижении определенной температуры при охлаждении атомы перемещаются при превращении с большой скоростью по сдвиговому механизму. Скорость распространения ― тысячи метров в секунду. Структура названа в честь немецкого металловеда Адольфа Мартенса.

Бейнит (или игольчатый троостит) ― структура стали, образующаяся в результате так называемого промежуточного превращения при охлаждении стали со структурой аустенита, состоит из смеси частиц пересыщенного углеродом феррита и цементита. На полированной поверхности шлифа имеет характерный игольчатый микрорельеф. (Назван по имени американского металлурга Э. Бейна, англ. Edgar Bain). Различают: верхний бейнит образуется из переохлажденного аустенита при температурах 500-350°С, имеет пониженную пластичность стали в сравнении с перлитной областью распада аустенита; нижний бейнит образуется в результате распада переохлажденного аустенита при температурах 350-200°С, имеет высокую твердость и прочность при высокой пластичности.

Дислокации ― линейный дефект или нарушение кристаллической решётки твёрдого тела. Два основных типа дислокаций: краевые и винтовые. Краевая дислокация ― результат удаления одной полуплоскости из кристаллической решётки в середине кристалла за счет сдвига соседних плоскостей. Окружающие дефект плоскости уже не будут прямыми, однако они огибают границу уничтоженной полуплоскости, так что на гранях кристалла структура решетки не будет нарушена, и дефект не будет виден. Количество дислокаций в кристаллической решетке стали зависит от наличия примесей внедрения и напряженного состояния. Дислокации могут в процессе деформации размножаться (увеличивается количество) и сливаться. Наличие дислокаций существенно влияет на механические и другие физические свойства твердого тела.

Старение (ничего общего не имеет со старением живых организмов) ― разновидность термической обработки, в результате которой происходит изменение свойств закаленных сплавов. В отличие от отпуска (смягчение напряжений в закаленной структуре) после старения увеличиваются прочность, твердость, уменьшается пластичность за счет распада пересыщенного твердого раствора, полученного в результате закалки и выделения мелкодисперсных частиц новой фазы.

Для разработки составов высокопрочных сталей используют определенные металловедческие принципы и приемы (Пикеринг Ф. Б. «Физическое металловедение и разработка сталей», М., Металлургия, 1982. 182 с.):

устанавливаются наиболее необходимые важные свойства для разрабатываемой стали;

определяются возможности ее использования; выявляется связь свойств с характеристиками микроструктуры и состава;

устанавливаются оптимальные параметры микроструктуры и состава для получения наилучшей комбинации свойств;

определяются основные требования к технологическим процессам и термической обработке.

При этом руководствуются нижеследующими уже известными положениями металловедения о влиянии факторов, повышающих свойства сталей.

1. Упрочнение в результате образования твердого раствора

Примесь, растворенная в твердом металле может занимать либо узлы кристаллической решетки металла (раствор замещения), либо только междоузлия – поры между атомами основы (раствор внедрения).

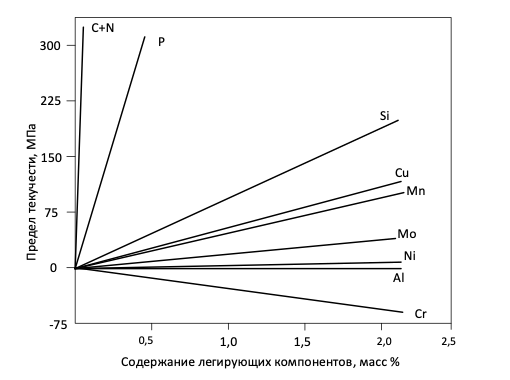

В последних (типичные элементы, образующие в сталях растворы внедрения – С, N, Р) происходит ассиметричное искажение кристаллической решетки, что приводит к значительному эффекту упрочнения (рис. 1), но одновременно и к снижению вязкости.

По этой причине высокопрочные стали, предназначенные для работы в ответственных конструкциях, содержат углерода не более 0,4-0,45%. Более высокое содержание углерода до 1,5% используется, как правило, в инструментальных сталях.

В твердых растворах введение в железо небольшого количества атомов замещения (Si, Ni, Mo, Cu) приводит к увеличению прочности (рис. 1, кроме С, N и P), если атомы растворителя и растворенного компонента незначительно отличаются по массе.

Кремний замедляет процесс отпуска мартенсита и интенсивность разупрочнения при повышении температуры отпуска. Никель в высокопрочных сталях (при С ≤ 0,4%) повышает пластичность и вязкость, понижает температуру хладноломкости. Молибден, вольфрам и ванадий способствуют образованию мелкозернистости, немного увеличивая прочность и значительно понижая порог хладноломкости, то есть позволяют таким сталям работать при низких температурах, не проявляя хрупкости. Следует заметить, что хладноломкость проявляют металлы, обладающие кристаллической решеткой объемно-центрированного куба (в том числе и a-Fe), а металлы с решеткой гранецентрированного куба (ГЦК) такой склонности не проявляют. Именно по этой причине самолеты, корпус которых выполнен из алюминиевых сплавов (решетка ГЦК) спокойно летают на высоте до 20 км, где температура ниже -50°С.

2. Упрочнение за счет уменьшения размера зерна

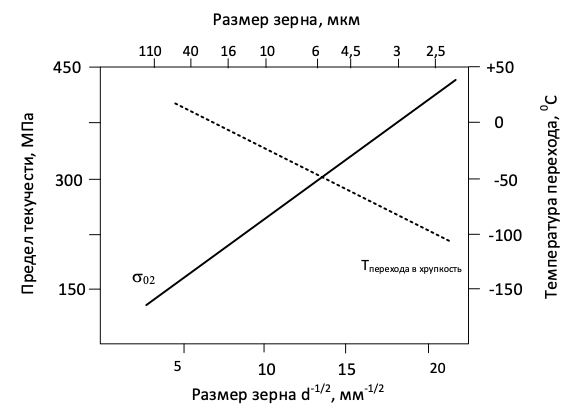

Размер зерна влияет на прочность стали и в еще большей степени на вязкость и пластичность. Это единственный фактор, который улучшает одновременно и прочность, и пластичность. На рис. 2 показана зависимость предела текучести и температуры перехода в хрупкое состояние в ферритных сталях.

Измельчение зерна в стали может быть получено определенными приемами термообработки (конкретными для каждой марки стали), легированием небольшого количества молибдена, ванадия, титана, но значительно более успешно ― путем сочетания деформации и последующей термообработки. Комбинированное воздействие пластической деформации и фазовых превращений называется термомеханической обработкой (ТМО) и является, по-видимому, лучшим способом обработки сталей, но из-за технических сложностей не всегда применимым в масштабном производстве. Например, высокотемпературная ТМО (ВТМО) требует выполнения деформации при температурах окончания прокатки в районе 800-850°С с последующей немедленной закалкой с прокатного нагрева. Далеко не всякое прокатное оборудование способно проводить обжатия при более значительных усилиях при такой температуре, поскольку это требует повышенной прочности и энерговооруженности самих прокатных станов. Кроме того, необходимо дооборудовать их закалочными емкостями с соответствующими манипуляторами.

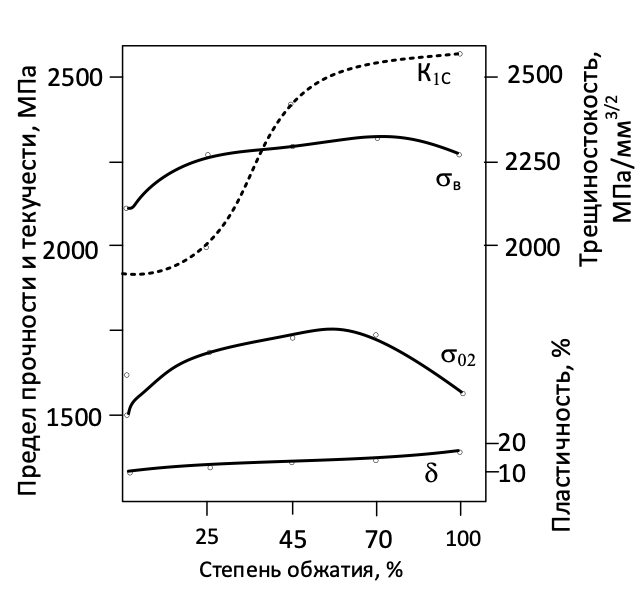

На рис. 3 показан результат ВТМО стали 40ХНМ при различных степенях обжатия, отмечается заметный рост прочности при сохранении пластичности и резкое увеличение трещиностойкости К1С, что в целом объясняется значительным измельчением зерна после указанной разработки (Бернштейн М.Л. Технология термомеханической обработки стали. М., Машиностроение, 1972).

3. Влияние частиц второй фазы на упрочнение

Частицы второй фазы (карбиды, нитриды, неметаллические включения) по-разному влияют на упрочнение, в зависимости от того, деформируются ли они сами или нет во время пластического течения.

Деформируемые частицы в процессе старения могут перерезаться присутствующими в стали дислокациями, на что затрачивается соответствующая работа, которая и приводит к упрочнению. В сталях с недеформируемыми частицами (например, цементитом) последние при нагружении препятствуют образованию дислокаций вокруг частиц и процессу пластического течения, что также вызывает упрочнение, но со снижением вязкости.

4. Влияние дислокаций

Роль дислокаций на прочностные и пластические свойства чистых металлов описана в многочисленных теоретических исследованиях (например, Хоникомб Р. Пластическая деформация металлов, М., Мир, 1972, 408 с.), но практическое их изучение в реальных сталях затруднительно, доступны только косвенные наблюдения. Хотя современные ионные микроскопы при увеличении в миллион раз позволили реально разглядеть в чистых металлах краевые дислокации, однако до практического применения эти исследования пока не дошли. Монокристалл чистого металла, выращенный на специальном оборудовании, не имеет границ зерен (он сам есть одно зерно) и в нем полностью отсутствуют дислокации. Однако при его деформировании дислокации возникают и множатся по мере увеличения степени деформации. Подобные проявления косвенным образом отмечаются при деформировании реальной стали. Влияние дислокаций на прочность и пластичность несомненно, но оно усложняется процессами их взаимодействия с границами зерен, включениями, примесями внедрения (замещения) в кристаллической решетке основы. Проследить влияние дислокаций удается по косвенным металлографическим проявлениям, например, по полосам скольжения и деформационному рельефу на микрошлифе в процессе деформации изучаемого образца.

5. Влияние внутренних превращений на упрочнение

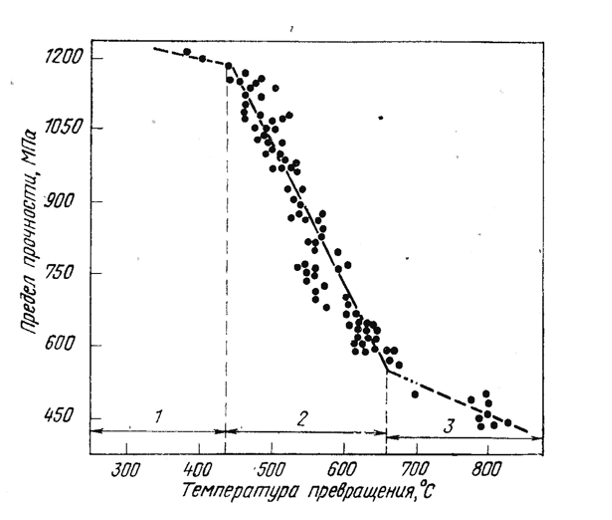

В сталях влияние превращения (мартенситного, бейнитного, перлитного) на упрочнение сильно зависит от характера этого превращения, чем ниже температура, при которой это происходит, тем больше эффект упрочнения. На рис. 4 показано влияние температуры превращения на прочность сталей с различной структурой.

Чем ниже температура превращения, тем:

меньше размер продуктов превращения;

выше плотность дислокаций;

более дисперсны выделяющиеся фазы, что, в свою очередь, влияет на изменение прочности бейнитных сталей и повышение их твердости;

сильнее тенденция удерживать атомы растворенного элемента в пересыщенном твердом растворе и тем заметнее упрочнение твердого раствора.

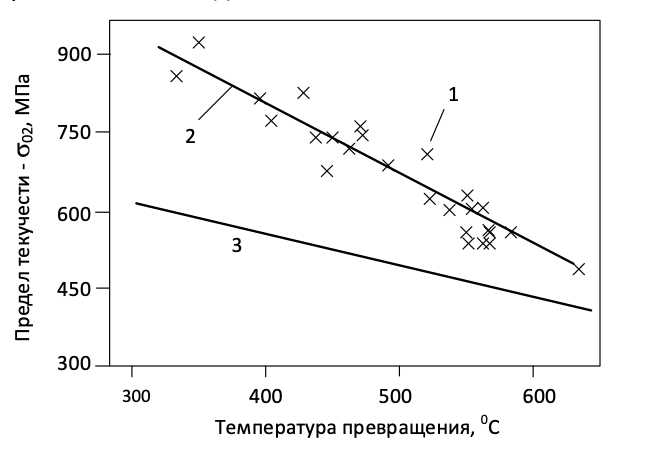

Рис. 5 иллюстрирует результаты совместного действия перечисленных факторов, при этом прочность и температура превращения в низкоуглеродистых бейнитных сталях могут быть линейно связаны между собой, что подтверждается расчетами и экспериментальными данными.

Опыт разработки высокопрочной стали

Вооружившись сведениями, которые изложены в предыдущих разделах, попытаемся заняться разработкой состава высокопрочной стали, сочетающей как достаточно высокий уровень прочности, так и необходимый запас вязкости. В общем случае при разработке состава стали должны учитываться еще множество других показателей, которые необходимы для прогнозирования ее работоспособности в различных условиях эксплуатации: предел текучести, удлинение и поперечное сужение, чувствительность к концентраторам напряжений, устойчивость к циклическим нагрузкам, хладноломкость, прокаливаемость. Необходимость учета всех показателей определяется при выборе конкретных условий эксплуатации стали, поэтому определение таких свойств выходит за рамки данной статьи.

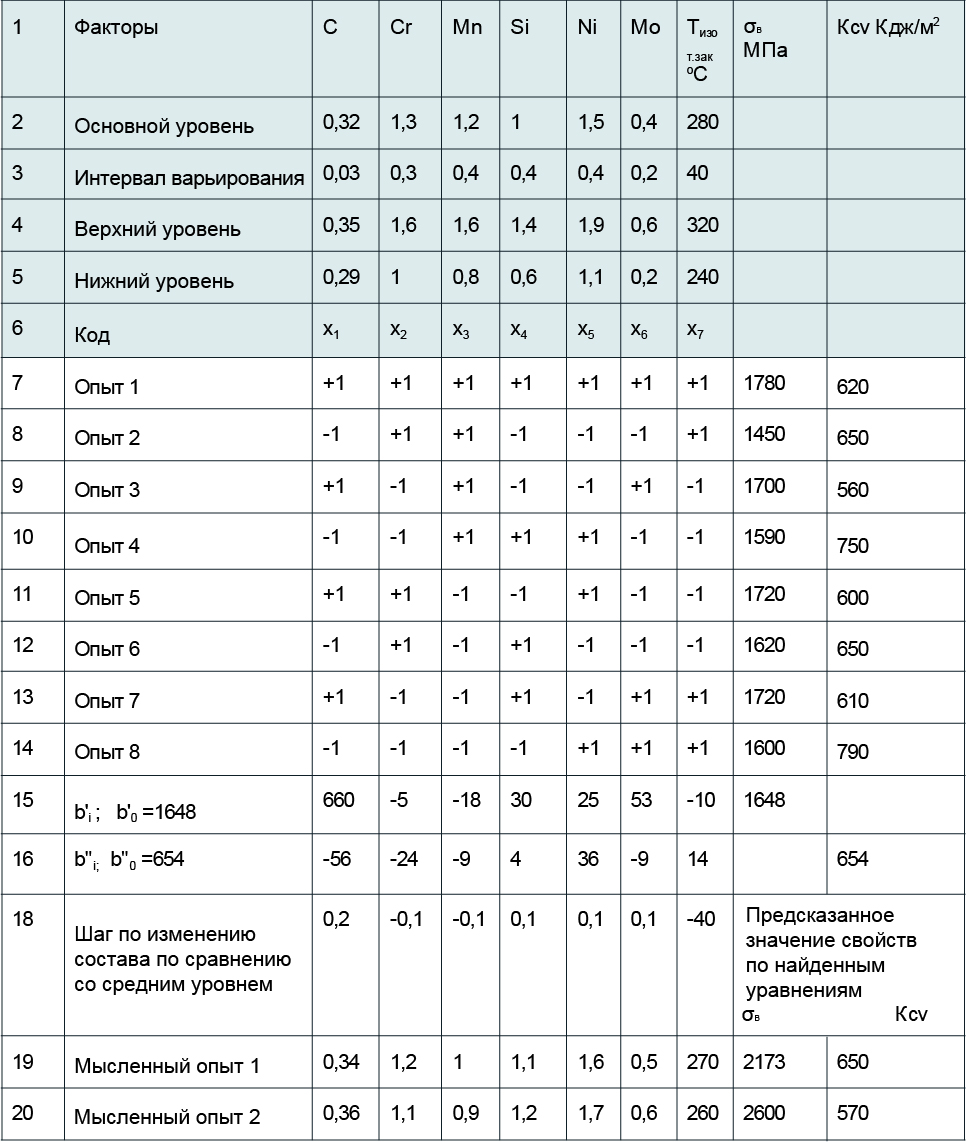

В качестве объекта исследования выбрали высокопрочную сталь 30ГСНМА (она кстати, согласно немецкому стандарту DIN 17200, близка по составу немецкой стали 34CrNiMo6), которая показывает довольно высокие показатели прочности =1600-1750 МПа и ударной вязкости Kcu = 500-600

после изотермической закалки в жидкой среде (расплавленных солях) с температурой 240-280°С. Такой способ закалки обеспечивает достаточно мелкое зерно и при этом одновременно проходит отпуск закаленной структуры, что повышает вязкие свойства.

Опытные составы выплавляли в ста пятидесяти килограммовой индукционной печи с последующей заливкой слитков и проковкой их на прутки. Из них после термообработки вырезали образцы для определения прочности, пластичности и ударной вязкости по ГОСТ 1497 и ГОСТ 9454.

Для изучения влияния опытных составов на свойства воспользуемся методикой математического планирования эксперимента (Налимов В. В., Чернова Н. А. Статистические методы планирования экстремальных экспериментов. М.: Наука, 1965). Изменяли состав семи компонентов в стали: углерода (С), хрома (Cr). Марганца (Mn), Кремния (Si), Никеля (Ni), молибдена (Mo), а также варьировали температуру закалочной ванны. В качестве плана использована реплика от полного факторного эксперимента , которая состоит из восьми опытов и приведена ниже (таблица 1). В строке плана +1 означает, что данный элемент находится в сплаве на верхнем уровне (в соответствии с уровнем, обозначенном в строке выше), а -1 ― на нижнем. Использование таких обозначений есть переход от действительных переменных (процентного содержания легирующих элементов) к кодированным обозначениям в соответствии с формулой:

— кодированная переменная,

— действительная переменная, содержание в %,

— среднее содержание данного элемента в %,

— интервал варьирования в %.

По результатам испытаний прочности и ударной вязкости (приведены в правом столбце таблицы) построены математические модели типа

в которой коэффициенты при переменных

подсчитывались по формулам:

– значения верхнего и нижнего уровней факторов из соответствующих данному фактору столбцов плана (т.е. +1 или -1);

– результаты испытаний прочности в соответствующей строке плана эксперимента;

N – число опытов плана.

Результаты расчета приведены в 15 и 16 строках таблицы 1. После проверки уравнений на адекватность моделей по дисперсии опытов и t–критерию Стьюдента и после отбрасывания незначимых коэффициентов регрессии можно представить в следующем виде:

Предел прочности

Ударная вязкость

Таким образом, эксперимент показал, как и следовало ожидать, существенное влияние на показатель прочности, повышение содержания углерода и некоторое положительное влияние Мо. Последнее до проведения опытов было не столь очевидным. Влияние остальных компонентов оказалось незначимым. Ударная вязкость совершенно ожидаемо падает при повышении содержания углерода и незначительно хрома, и несколько повышается при увеличении содержания никеля.

По полученным уравнениям [3, 4] были построены диаграммы, которые приведены на рис. 6.

К прогнозированию свойств стали с помощью расчетов по полученным уравнениям следует подходить с осторожностью, так как они могут описывать реальное влияние элементов в узкой области, а указание на размеры этой области в уравнениях отсутствует. Для более точного предсказания следует проводить эксперименты в так называемой стационарной области, где действует не линейная, а более сложная квадратичная модель, для этого нужно провести значительно больше опытов. Тем не менее можно попытаться и по данной линейной модели спрогнозировать повышение свойств при одновременном варьировании всех элементов, входящих в состав, применив метод «крутого восхождения», описанный в упомянутой выше монографии В.В Налимова и Н.А.Черновой. Результат расчета прогнозируемых свойств приведен в нижних строках 19 и 20 таблицы 1, которые обозначены как мысленные опыты 1 и 2.

Такие составы были реализованы по технологии выплавки и термообработки, описанной выше. В первом варианте, соответствующим мысленному опыту 1, получен уровень прочности в пределах 1950-1990 МПа (хотя и ниже расчетного значения) при вполне удовлетворительном уровне ударной вязкости 620-680 , что является несомненным успехом, так как удалось повысить уровень прочности в среднем на 100-150 МПа по сравнению со средним уровнем, известным в начале эксперимента, и сохранив при этом приемлемый уровень вязкости. Микроструктура стали опытного состава – нижний бейнит (рис. 7).

Составы по второму варианту с еще более высоким углеродом 0,36% (Мо – 0,6%) хоть и показали повышение прочности, но значительно ниже расчетного уровня, предсказанного мысленным опытом 2, и отмечено снижение пластичности и ударной вязкости, что свидетельствует об адекватности полученной математической модели только в узких пределах по составу. Данные, несмотря на определенный положительный результат, иллюстрируют всю сложность проблемы разработки оптимального состава сталей.

Предположительно, опытный состав, показавший оптимальное сочетание свойств, может показать еще более высокое сочетание прочности и вязкости при использовании высокотемпературной термомеханической обработки, но это требует проведения дополнительных экспериментов.

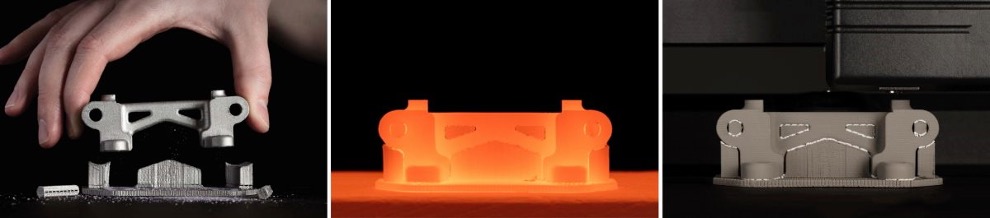

Печать металлических конструкционных деталей на 3D-принтерах

Развитие технологий производства изделий из конструкционных сталей совершенствуется непрерывно. Новинка недавнего времени – печать металлом на 3D-принтерах. Главное преимущество этого метода – возможность получения деталей сложной конфигурации с внутренними полостями, которые затруднительно, а иногда невозможно получить традиционными способами: литьем, механической обработкой, порошковой металлургией, ковкой. Зарубежные компании выпускают довольно большой ассортимент оборудования и материалов для печати металлом. Есть и отечественные разработки в этом направлении, например, в ЦНИИТМАШе, входит в машиностроительный дивизион Росатома, разработали принтер MetMaster3B-550, работающий по методу селективного лазерного сплавления металлических порошков. Однако в статье я не буду подробно касаться проблем, связанных с оборудованием. Несмотря на очевидные преимущества этой технологии, до сих пор отсутствует широкое распространение ее в промышленных масштабах. Почему это так, я постараюсь ответить, кратко описав существующие варианты этого технологического процесса.

Наиболее распространенные методы печати металлом.

Прямое лазерное спекание металла (DMLS), еще называемое селективным лазерным спеканием (SLS). Различия между SLM и DMLS сводятся к процессам связывания частиц: SLM использует металлические порошки из цельного металла с единой температурой плавления и полностью плавит частицы, в DMLS порошок состоит из материалов с переменной температурой плавления, которые спекаются на молекулярном уровне при последующей термообработке при повышенных температурах.

Струйная 3D-печать металлическим порошком с полимерным или органическим связующим с последующим спеканием в печи. Используется для производства малых и средних партий, конечные изделия обладают большей пористостью, чем DMLS/SLM, и, соответственно, меньшей прочностью и устойчивостью к нагрузкам.

Экструзия пластиковой нити, наполненной порошком металла, с последующим спеканием. Применяется в основном для изготовления металлических прототипов и единичных деталей со сложной геометрией, не испытывающих больших нагрузок.

Прямое лазерное спекание металла (DMLS), еще называемое селективным лазерным спеканием (SLS). Различия между SLM и DMLS сводятся к процессам связывания частиц: SLM использует металлические порошки из цельного металла с единой температурой плавления и полностью плавит частицы, в DMLS порошок состоит из материалов с переменной температурой плавления, которые спекаются на молекулярном уровне при последующей термообработке при повышенных температурах.

Струйная 3D-печать металлическим порошком с полимерным или органическим связующим с последующим спеканием в печи. Используется для производства малых и средних партий, конечные изделия обладают большей пористостью, чем DMLS/SLM, и, соответственно, меньшей прочностью и устойчивостью к нагрузкам.

Экструзия пластиковой нити, наполненной порошком металла, с последующим спеканием. Применяется в основном для изготовления металлических прототипов и единичных деталей со сложной геометрией, не испытывающих больших нагрузок.

На нынешний день при ЗD-печати возможно использовать следующие сплавы:

нержавеющая сталь,

инструментальные стали,

титановые сплавы,

алюминиевые сплавы,

суперсплавы на основе никеля и кобальт-хромовые сплавы,

сплавы на медной основе,

драгоценные металлы (золото, серебро, платина, палладий, тантал).

Как работают DMLS и SLM 3D-принтеры

Камера области построения сначала заполняется инертным газом (например, аргоном), для минимизации окисление металлического порошка.

Тонкий слой металлического порошка распределяется по платформе на деталь поддержки.

Мощный лазер проходит по всей площади слоя, расплавляя (или спекая) металлические частицы.

Стол 3D-принтера перемещается вниз на одну толщину слоя, а система доставки металлического порошка распределяет еще один тонкий слой. Процесс повторяется до тех пор, пока слой за слоем не будет построена 3D-модель.

Когда бункер охладится до комнатной температуры, излишки порошка удаляются. Детали подвергаются термообработке для снятия остаточных напряжений.

Деталь поддержки отделяется от изделия с помощью резки, механической или электроэрозионной обработки.

Постобработка (шлифовка, полировка, термообработка, пескоструйная обработка). Шероховатость поверхности соответствует половине диаметра частиц металлического порошка, стандартная ― около 15-16 мкм, пескоструйная обработка дает повышение класса шероховатости до 8-10 мкм.

Недостатки метода:

Производство дорогое, особенно порошки. Стоимость килограмма из легированной стали может доходить до 450 долларов.

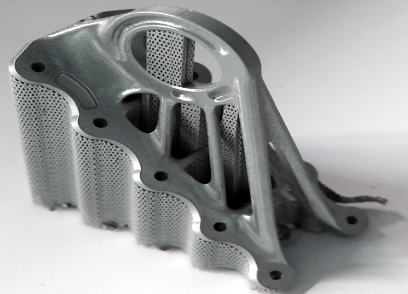

Потребность в изготовлении и установке в принтер перед началом процесса специальной детали поддержки. Она необходима, чтобы закрепить деталь на платформе 3D-принтера, в противном случае может произойти деформация детали в процессе печати (рис. 8).

Необходимы специальные навыки и знания в области проектирования и производства.

Поверхность полученной детали имеет повышенную шероховатость, требуется дополнительная постобработка.

Другими ограничениями разрешения в этой технологии являются высота слоя и размер лазерного пятна. Высота слоя DMLS / SLM 3D-печати приблизительно равна максимальному размеру фракции используемого металлического порошка.

Применение 3D-печати металлом

Космос. Создание легких конструкций имеет первостепенное значение для космической отрасли, учитывая, что текущая стоимость запуска килограмма полезной нагрузки в космос составляет примерно от 10 000 до 20 000 долларов. Например, компания Optisys, которая является поставщиком микроантен для космических аппаратов, использовала DMLS/SLM, чтобы уменьшить количество отдельных частей своих антенных решеток со ста до всего одной. Благодаря этому удалось сократить время выполнения заказа с одиннадцати месяцев до двух, при этом снизив вес деталей на 95%.

Здравоохранение. Возможность создавать структуры, адаптированные к анатомии каждого человека, делает 3D-печать металлом безальтернативным вариантом для медицинской промышленности. Сегодня медицинские имплантаты из биосовместимых материалов таких, как, например, титан, — одно из основных применений металлической 3D-печати.

Автомобильная промышленность. В настоящее время технология 3D-печати используется в основном при изготовлении некоторых деталей в гоночных автомобилях. Formula Student TU Delft использует по данной технологии оптимизированный кронштейн для их гоночного автомобиля, который рассчитан на нагрузку до 400 кг. Обновленный титановый кронштейн имеет вдвое меньший вес и вдвое большую прочность по сравнению с аналогичной деталью, изготовленной из стали.

Струйная 3D-печать Binder Jetting металлом со связующим создает детали путем нанесения связующего вещества на тонкий слой порошка через сопла печатающей головки. Первоначально он использовался для создания полноцветных прототипов и моделей из песчаника. Процесс 3D-печати происходит при комнатной температуре, при печати не требуются поддержки, температурные эффекты (например, усадка и внутренние напряжения) не оказывают влияния.

Процесс 3D-печати

Тонкий слой металлического порошка (обычно 50 мкм) распределяется по платформе сборки.

Каретка со струйными соплами проходит над слоем, выборочно осаждая капли связующего вещества (полимера и воска), связывая частицы металлического порошка.

Когда слой завершен, платформа сборки опускается, и процесс повторяется до тех пор, пока не будет завершена вся сборка.

Результатом процесса печати является деталь в так называемом «зеленом» состоянии. Требуется этап постобработки для удаления связующего и создания полностью металлических деталей.

Инфильтрация: «Зеленая» часть сначала смывается со связующего, чтобы создать «коричневую» часть со значительной внутренней пористостью (около 70%). Затем «коричневая» нагревается в присутствии металла с более низкой температурой плавления (обычно бронзы). Внутренние пустоты заполняются, а в результате получается биметаллическая деталь.

Другой вариант ― спекание: «зеленая» деталь помещается в промышленную печь, там связующее сначала выгорает, а затем спекаются оставшиеся частицы металла. В результате получается полностью металлическая деталь, размеры которой примерно на 20% меньше исходной «зеленой» детали. Чтобы компенсировать эту усадку, детали печатаются большего размера.

Преимущества:

экономичное серийное производство,

для печати не требуются подставки,

более гладкая поверхность, чем у технологии DMLS/SLM.

Недостатки:

более низкие свойства, чем у кованого металла,

точные размеры только после подбора вариантов исполнения,

в настоящее время ограниченный ассортимент материалов.

Экструзия металлизированного пластика (FDM 3D-печать металлом) ― разновидность классического процесса FDM для пластмасс. Недорогой процесс, который в основном подходит для создания прототипов или для изготовления единичных нестандартных деталей. Как и FDM, деталь создается послойно путем выдавливания материала через сопло, но это не пластик, а металлический порошок, скрепленный полимерным связующим. Результатом этапа печати является сырая деталь, которую в дальнейшем необходимо подвергнуть спеканию в печи. Эта технология также известна под названиями Bound Metal Deposition (BMD) или Atomic Diffusion Additive Manufacturing (ADAM).

Этапы работы FDM печати металлом

Сырье поставляется в виде нити, которые обычно состоят из металлических частиц, связанных вместе полимером и/или воском. Печать производится также как в полимерных 3D-принтерах.

Далее «сырую» деталь сначала промывают в растворе в течение нескольких часов, чтобы удалить большую часть связующего, затем его выдерживают в печи, чтобы металлические частицы спеклись вместе и сформировали полностью металлическую деталь.

Преимущества:

более дешевый процесс с использованием недорогих 3D-принтеров,

возможность использования полученных изделий в качестве функциональных прототипов из металла.

Недостатки:

более высокая стоимость, чем ЧПУ для простых деталей,

длительная постобработка,

высокая внутренняя пористость. При спекании размеры детали уменьшаются примерно на 20%. Как и в Binder Jetting, эта усадка неоднородна, и для получения точных результатов для конкретного дизайна необходим метод проб и ошибок.

прочность в среднем на 30% ниже, чем у кованого или литого изделия,

присутствие детали поддержи также необходимо на этапе спекания (рис. 9).

Удалось найти данные по механическим свойствам спеченного металла в готовых изделиях. Сталь 316L (по стандарту США), примерно соответствующая отечественной нержавеющей стали 0Х18Н10Т, но с добавкой 1,5% Мо, имеет в катаных прутках прочность на разрыв 513 МПа и предел текучести 233 МПа, а в готовых деталях после вышеописанной экструзии ― соответственно 530 и 169 МПа, то есть предел текучести в деталях почти на 30% ниже, чем в прокатанном состоянии.

Необходимо особо отметить, что сведений о механических свойствах изделий после печати металлом на 3D-принтерах очень мало, что вполне объяснимо ввиду еще низкой популярности этой технологии в промышленном масштабе. Металловедам и инженерам еще предстоит пройти путь к накоплению большого объема знаний о свойствах металлов, полученных на 3D-принтерах, но пройти его совершенно необходимо.

Металлические порошки для 3D-печати

Как понятно из предыдущего изложения, для печати металлом требуются металлические порошки, причем не всякие, а желательно сферической формы и фракции не более 40-50 мкм. Получение таких порошков - само по себе не самое дешевое удовольствие. Кроме того, для этого надо получить исходный материал, который создается по традиционным технологиям выплавки, разливки, прокатки и ковки. Высокая стоимость производства металлических порошков является ключевым фактором стоимости 3D-печати металлом. Однако производство порошков налажено, и в дальнейшем возможно снижение их стоимости.

Эта ситуация напоминает положение с «зеленой» энергетикой, когда для получения материалов и комплектующих деталей для ветряков и солнечных панелей требуется производство с использованием электроэнергии, полученной на тепловых, в том числе работающих на угле электростанциях.

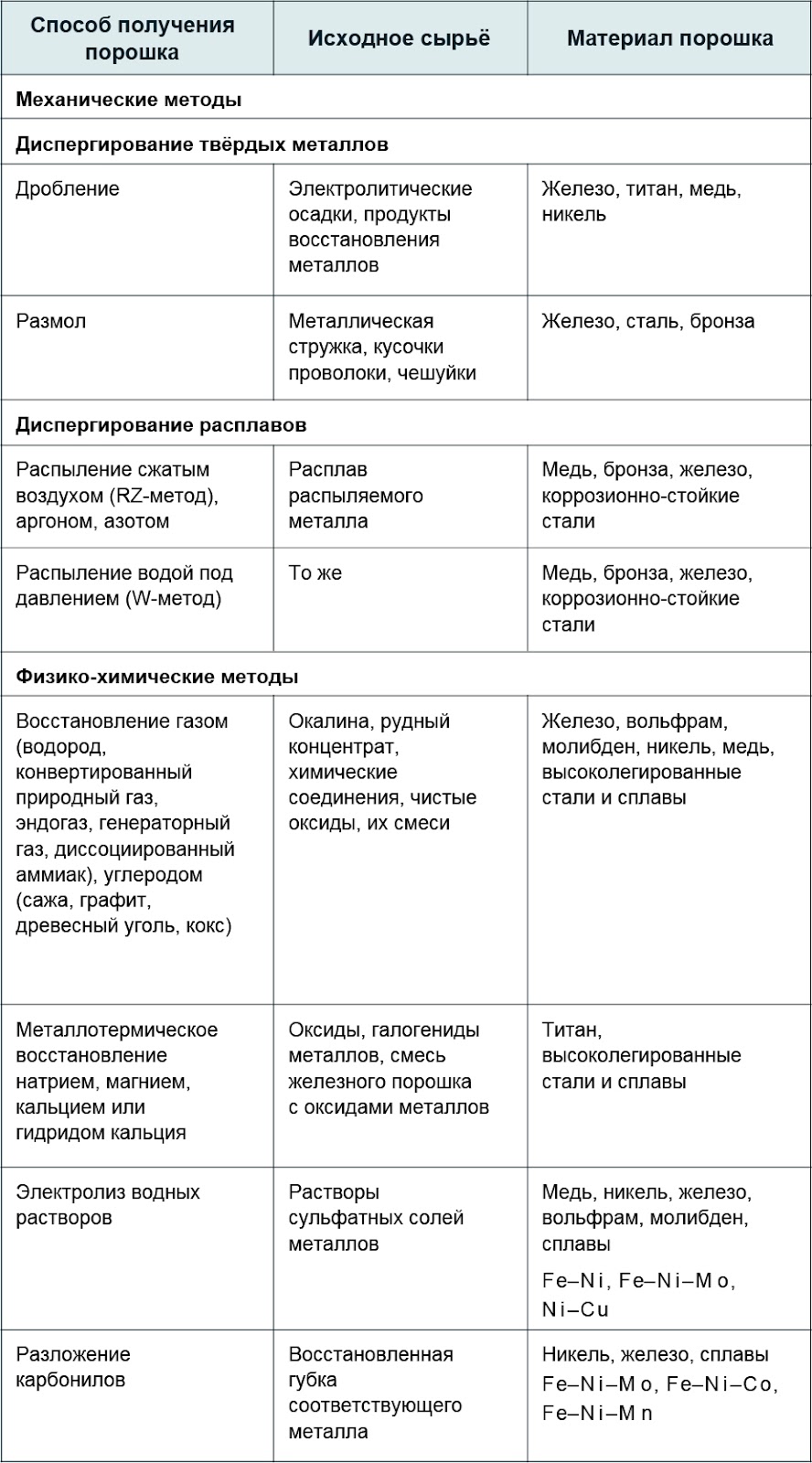

Методы получения металлических порошков, их свойства

Все современные методы получения металлических порошков можно условно разделить на механические и физико-химические. В таблице 2 приведены основные промышленные и опытно-промышленные методы получения порошков.

Наибольшее распространение в настоящее время (благодаря высокой производительности и относительно малым затратам на организацию производства) получил способ распыления расплавов сжатым газом. Основными технологическими параметрами данного процесса являются давление и температура газового потока и расплава.

Наиболее эффективен процесс распыления при температуре газового потока, равной температуре расплава. Однако при этом существенно усложняются распылительные установки.

Округлые или сферические частицы порошка получаются по рассматриваемому методу в случае, когда силы поверхностного натяжения успевают придать каплям и брызгам шарообразную форму до их затвердевания. В связи с этим частицы крупных распыленных порошков, как правило, менее сферичны, чем мелких. Образованию частиц сферической формы способствует также некоторый перегрев металла (на 150–200°С выше точки плавления), обеспечивающий пребывание капли в жидком состоянии до тех пор, пока она не превратится в сферическую.

Механизм и основные закономерности распыления расплава водой идентичны рассмотренным с использованием газа. В первом случае большая часть частиц имеет неправильную форму из-за ускоренного охлаждения капель. После чего порошок-сырец, содержащий примеси, с целью стабилизации его химического состава и повышения технологических свойств подвергают отжигу в восстановительной среде. Распыление расплавов водой — один из основных методов промышленного производства чистого железного порошка и порошков легированных сталей.

Физико-химические методы. В таких технологических процессах используют восстановление металлов из оксидов или солей, электролиз водных растворов и расплавленных солей, диссоциацию карбонилов. Восстановлением из оксидов и солей могут быть получены практически все металлы, в частности, железный порошок в промышленных масштабах. Сырьем для его производства является окалина, а в качестве восстановителя применяется окись углерода и древесный уголь.

Электролитический способ получения порошков заключается в разложении водных растворов металлических соединений или расплавов солей при пропускании через них постоянного электрического тока. При этом на катоде происходит осаждение ионов металла, и чем выше плотность тока, тем мельче порошки. Исходными материалами для их получения служат чугунный лом, лом из низкоуглеродистой стали, литье, обрезки железных листов, стружка с содержанием углерода не более 0,6% и другие виды железосодержащего сырья, а также техническая серная кислота железный купорос

.

Для получения медного порошка используют медный купорос, для получения порошка никеля ― электролиз раствора сернокислой никелевой соли.

Электролизом расплавленных сред получают порошки тугоплавких металлов (титана, циркония, хрома, тантала и др.), которые невозможно выделить из водных растворов ввиду их высокого сродства к кислороду. Перспективным является метод получения непосредственно из его соединений ( и др.) в хлоридных и фторидных электролитах с применением нерастворимого угольного анода. Электролитическим способом можно также получать порошки сплавов путем одновременного осаждения компонентов сплава на катоде.

Электролитические порошки отличаются большой чистотой, а также хорошей прессуемостью и спекаемостью. Однако вследствие высокой энергоемкости оборудования и низкой производительности процесса они применяются для изготовления ответственных деталей и только в том случае, когда порошок данного металла не может быть получен другим, более дешевым способом.

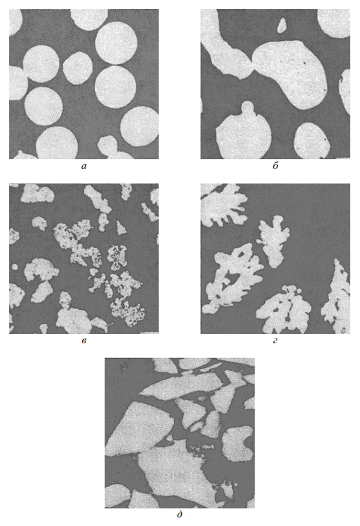

Форма частиц зависит от метода получения порошка и может быть сферической, округлой, губчатой, дендритной, угловатой, пластинчатой, чешуйчатой (рис. 11). Сферические частицы получают при использовании методов распыления газом или водой, дендритные частицы получаются при электролитическом методе, угловатые – при дроблении.

Резюме

В статье затронута только очень малая часть проблем, которые существуют в области металловедения высокопрочных материалов. Одно только их перечисление займет много страниц убористого текста.

Приведенный пример поиска оптимального состава высокопрочной стали показывает, что возможности повышения свойств за счет оптимизации состава еще не исчерпаны. Однако больше возможностей может дать использование новых технологических процессов.

Методы печати металлом, как мы уже выяснили, весьма перспективны для получения сложных деталей, которые невозможно получить традиционными способами металлообработки, но цена исходных материалов, ограничения по габаритам и малая производительность процесса тормозят их массовое внедрение. Известные случаи успешного использования таких методов относятся в большинстве к разряду уникального применения, при этом я не рассматриваю такие области, как медицина, изготовление художественных и ювелирных изделий, где уникальность является основной характеристикой.

Вообще, использование порошка и лазера для его плавления при 3D-печати металлом напоминает мне первые конструкции автомобилей на заре автомобилестроения, когда автомобиль был точной копией лошадиной кареты, но с бензиновым двигателем.

Мне пока не встретилось упоминание использования обычной сварочной головки для наплавки проволокой в среде инертного газа для 3D-печати металлом, а не лазера. Для этого можно было бы использовать металлическую сварочную проволоку диаметром 0,1-0,05 мм (100-50 мкм), выпуск которой является частью массового металлургического производства и давно освоен промышленностью практически для любых марок стали (например, углеродистых 08А, низколегированных 08ГСНТ, нержавеющих 08Х20Н9Г7Т). Сварочная проволока может автоматически подаваться через сварочную головку к участку наплавления (как это делается в промышленных сварочных полуавтоматах), а сама головка ― перемещаться в соответствии с программой на планшете по трем координатам. Процесс наплавки в этом случае намного производительнее лазерного спекания, проволока малого диаметра обеспечит размерную точность при формировании наплавляемой малогабаритной детали в пределах ± 0,05 мм, сам процесс наплавления сварочной дугой достаточно хорошо отработан в производственных условиях для большого количества марок стали. Для крупногабаритных деталей можно использовать проволоку большего диаметра и несколько головок, работающих параллельно и, пожертвовав точностью, значительно увеличить производительность.

Безусловно, такой вариант процесса потребует тщательной проработки, так как надо будет создать соответствующее оборудование, решить вопросы по охлаждению наплавляемой зоны, обеспечить размерную точность при изменении режимов наплавки, синхронность подачи проволоки в соответствии с перемещениями по координатным плоскостям сварочной головки, снижение напряжений после наплавки и т.д. Но в таком варианте процесс не имеет ограничений по производительности и по габаритам наплавляемой детали, он ограничен лишь размером координатного планшета, с помощью которого происходит перемещение сварочной головки. Теоретически таким способом можно изготавливать крупногабаритные детали вплоть до ферм железнодорожных мостов, корпусов небольших кораблей со всеми шпангоутами и внутренними перегородками и из любых марок сталей, которые используются для серийных сварочных проволок. При этом исключается применение порошков и вспомогательных полимерных материалов, требования к которым весьма высоки и стоимость которых вносит существенную долю в себестоимость процесса.

Комментарии (4)

18741878

15.08.2023 07:13Материаловедение - единственный предмет в ВУЗе, который я, к стыду своему, не знал от слова "совсем". Повезло, что на моем факультете он не был профилирующим и отношение к студентам было снисходительным. Как-то сдал, но как - до сих пор не доходит. Количество терминов - зашкаливает. Интерпретация диаграмм - чистая магия. До сих пор не понимаю - как ЭТО можно выучить и пользоваться :)

Green111

15.08.2023 07:13+1Из последних абзацев у меня сложилось впечатление, что уважаемый автор отдаёт предпочтение электродуговому способу плавления исходного материала перед лазерным.

Однако, хоть я и "не настоящий сварщик", но имеющийся у меня сварочный опыт показывает, что дуга стремится бить в случайное место на достаточно большой площади вокруг сварочной ванны, и направить её туда, куда нужно, та ещё задача. Лазер, напротив, должен формировать очень компактную сварочную ванну (что можно увидеть на многочисленных роликах в интернете про лазерную сварку).

Возможно, поэтому электродуговой метод в инертной среде не так популярен?

GKasatkin Автор

15.08.2023 07:13+2В сварочном производстве накоплен огромный опыт сварки материалов в инертной среде и при электрошлаковой сварке, получают при этом качественный сварочный шов при сварке сталей, титановых сплавов с нужными размерными характеристиками. Больше проблем возникает за счет сварочных напряжений, что сопровождается короблением деталей. Все эти проблемы решаемы при наплавке проволокой в среде инертного газа при проведении соответствующих исследовательских работ.

volchenkodmitriy

Интересно, но очень специализированно на мой взгляд. Так и хочется добавить в статью диаграмму состояния сплавов железо-углерод чтобы у несведущих людей как я было общее понимание что такое сталь)