Мы стоим на пороге водородной энергетики. На улице уже можно встретить автомобили на водородном топливе ― Toyota Mirai, Honda Clarity, Ford Airstream, хоть и в ограниченном количестве. Поэтому в этой статье в блоге ЛАНИТ мы рассмотрим недостаточно хорошо известные особенности взаимодействия водорода с конструкционными сталями, его способности образовывать в них различные дефекты и снижать их прочностные и пластические характеристики. При широком использовании водорода и массовом производстве автомобилей на водородном топливе эти особенности обязательно проявятся.

В Калифорнии (США), Канаде и Германии уже созданы и продолжают создаваться водородные автозаправки. Стремление ведущих автомобильных компаний к переходу на водород понятен: один грамм водорода позволяет получить втрое больше энергии по сравнению с одним граммом бензина. Плюс огромные экологические преимущества, так как при сгорании водорода образуется только вода. Если будут решены проблемы его дешёвого получения в больших количествах, впереди возможен переход на водородное топливо в глобальной энергетике. Но пока энергетические затраты на получение водорода превышают энергию, которую получают от его сжигания. Есть ещё один недостаток ― из‑за более низкой удельной энергоёмкости водород требует гораздо больше места, чем ископаемое топливо. Его необходимо охлаждать до -253°С, чтобы ради экономии места он оставался в жидком состоянии, ― температуры, которую очень трудно обеспечить.

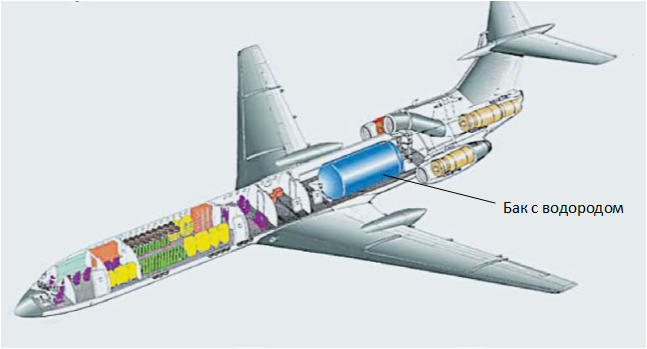

В СССР были проведены успешные опыты по переводу авиалайнера Ту-155 на водородное топливо. Для хранения топлива он имел большой бак с водородом в задней части пассажирского салона, занимавший около трети его объёма, при этом для функционирования питания было добавлено 30 новых систем. На самолете было выполнено более 100 полетов, в том числе на зарубежных авиалиниях (первый полет 15 апреля 1988 года). К сожалению, данная программа была свернута, но очень важный опыт был получен.

Водород не так прост, как кажется, несмотря на то, что его атом содержит всего один протон и единственный электрон. Из‑за малого атомного радиуса водород хорошо растворим во многих металлах (Ni, Fe, Pt, Pd и др.), особенно в палладии (850 объёмов H2 на 1 объём Pd). С его растворимостью в металлах связана и способность диффундировать через них.

Чтобы разобраться с влиянием водорода, нам придётся совершить небольшую экскурсию в область металлургии, в некоторые нюансы выплавки конструкционных сталей, способы оценки их механических свойств и изломов, которые служат критериями качества.

Влияние водорода на механические свойства стали

Водород попадает в сталь в процессе выплавки из печных газов и при контакте с печным шлаком, в котором содержится до 40 см³ водорода на 100 г шлака. В результате в стали мартеновского способа выплавки в среднем содержится 6–8 см³/100 г, в стали конверторной и электродуговой выплавки — 4–5 см³/100 г. В процессе металлургического передела водород частично удаляется и в тонких листах и тонкосортовом прокате остаточное содержание его ― менее 1 см³/100 г. Сколько водорода может попадать в конструкционные детали водородных автомобилей в процессе эксплуатации, можно пока (при отсутствии экспериментальных данных) оценить только расчётным путём, зная температуру газа и металла в момент контакта и продолжительность контакта. Если его концентрация будет превышать 2 см³/100 г, это уже опасно с точки зрения ухудшения свойств стали, особенно в условиях постоянной нагрузки и тем более циклического нагружения.

Необходимо отметить, что работа некоторых деталей водородного автомобиля может протекать в довольно жёстких условиях. При заправке бака автомобиля жидким водородом температура в контакте с ним может опускаться до отрицательных значений, а при заправке газообразным водородом при повышении давления в баке до 700 атм ― повышаться значительно выше комнатной. Далее при стравливании газообразного водорода из бака в топливные элементы температура газа и конструктивных деталей также может существенно понижаться. Учтены ли эти моменты при конструировании водородных автомобилей? К сожалению, я не смог найти ответ на свой вопрос на сайтах производителей.

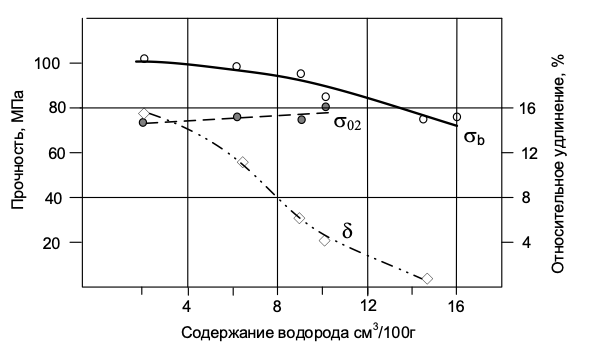

Опубликовано большое количество работ по влиянию водорода на механические свойства сталей. Например, по данным Поволоцкого Д.Я. («Водород и флокены в стали» (НТИ литературы по чёрной и цветной металлургии, М., 1959) прочность сортовой низколегированной стали 25ХНМА при содержании водорода 8 см³ на 100 грамм стали снижается на 10%, а пластичность уменьшается вдвое (рис.1). К сожалению, в данной работе не указан способ выплавки стали, но, вероятнее всего, это мартеновская сталь, а свойства оценивали на образцах, вырезанных в продольном направлении относительно прокатки. То, что в многочисленных работах не было указаний на способ выплавки стали и нет данных о направлении вырезки образцов, сильно снижает ценность информации о влиянии водорода.

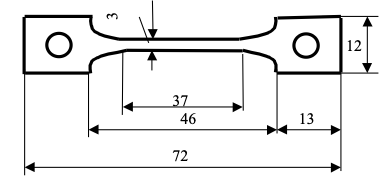

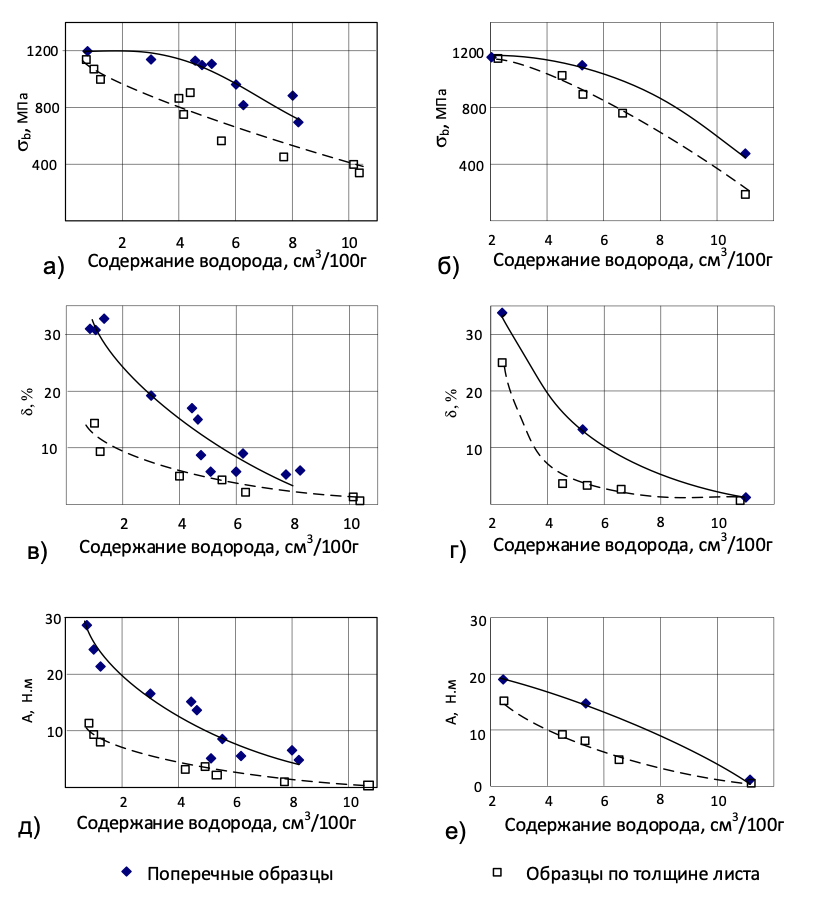

Приведу более подробное исследование механических свойств на образцах среднелегированной Ni‑Cu‑Mo‑V стали (содержание углерода 0,3%), которые вырезали из толстых листов в поперечном и вертикальном по толщине листа направлениях. Для исследования были отобраны листы стали мартеновской и конвертерной выплавки, прошедшие закалку и высокий отпуск. (Для справки: сталь конверторной выплавки с обработкой в ковше синтетическим шлаком позволяет получить более чистый металл по содержанию серы и по неметаллическим включениям по сравнению со сталью традиционной мартеновской выплавки). Оценивали прочность на разрыв, пластичность и работу разрушения на плоских образцах (рис. 2) с сечением рабочей части 3×3 мм и длиной 26 мм. Испытания проводили при комнатной температуре, скорость нагружения составляла 2×10-6м/с. Погрешность измерения прочностных показателей оценивали в ходе повторных испытаний на не менее трёх образцах (рис. 3).

Из приведённых диаграмм видно, что при повышении содержания водорода происходит снижение прочностных и пластических свойств стали. На поперечных образцах увеличение концентрации водорода до 4–5 см³/100 г влияет на прочностные свойства стали не столь резко. На вертикальных образцах это снижение можно назвать катастрофическим: прочность падает в два раза, работа разрушения ― в три. Относительное удлинение, резко различающиеся для поперечных и вертикальных образцов, в исходном состоянии при увеличении содержания водорода становится почти одинаковым, что можно объяснить значительным водородным охрупчиванием матрицы, усугубляющим отрицательную роль неметаллических включений. Для более чистой по содержанию неметаллических включений конверторной стали падение прочностных свойств и работы разрушения вертикальных образцов не столь значительно.

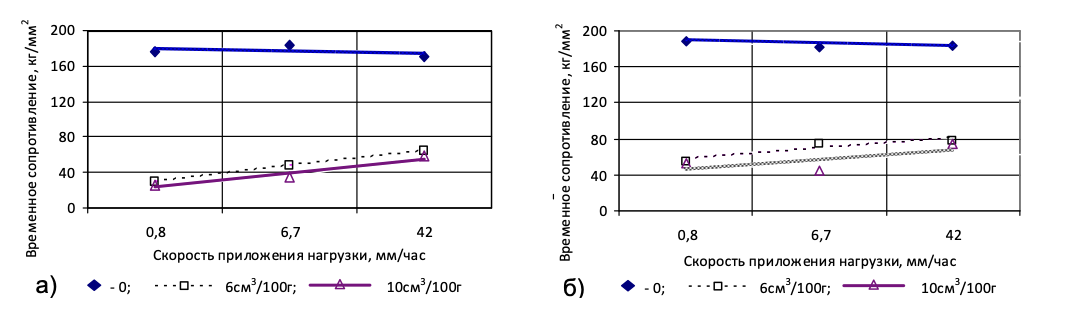

Получены также данные о влиянии скорости приложения нагрузки на показатели прочности стали в различных структурных состояниях и при различных содержаниях водорода. Скорости приложения нагрузки изменялись в пределах 0,8–6,7–42 мм/час (рис. 4–5).

Данные показывают, что сталь после низкого отпуска со структурой мартенсита:

при температуре испытания +20оС практически не меняет прочностных свойств при повышении скорости нагружения, когда отсутствует водород;

после введения водорода до 6 см³/100 г при минимальной скорости нагружения она теряет прочностные свойства (рис. 4, а), при повышении скорости нагружения и концентрации водорода до 10 см³/100 г продолжает их терять.

При температуре испытания –60оС изменение свойств стали со структурой мартенсита (в наводороженном состоянии) под влиянием скорости нагружения становится менее заметным. При этом общий уровень прочности несколько выше, так как понижение температуры снижает ещё и скорость диффузии водорода (рис. 4б). В целом тенденции изменения свойств низкоотпущенной стали при повышении скорости нагружения при температурах +20 и –60оС остаются одинаковыми.

Высокоотпущенная сталь со структурой сорбита (рис. 5, а, б) при повышении скорости нагружения ведёт себя совершенно иначе.

Падение прочности под влиянием водорода не столь катастрофично, как у низкоотпущенной стали в пределах 10–15 кг/мм² при всех скоростях нагружения (больше при высокой скорости).

При температуре испытания +20оС повышение скорости нагружения незначительно снижает прочность как при 6, так и 10 см³/100 г водорода в стали.

При температуре испытания –60оС при увеличении скорости нагружения до 42 мм/час прочность увеличивается практически до исходного значения, которое отмечалось в ненаводороженном состоянии.

Последнее обстоятельство связано со снижением скорости диффузии водорода в стали при понижении температуры.

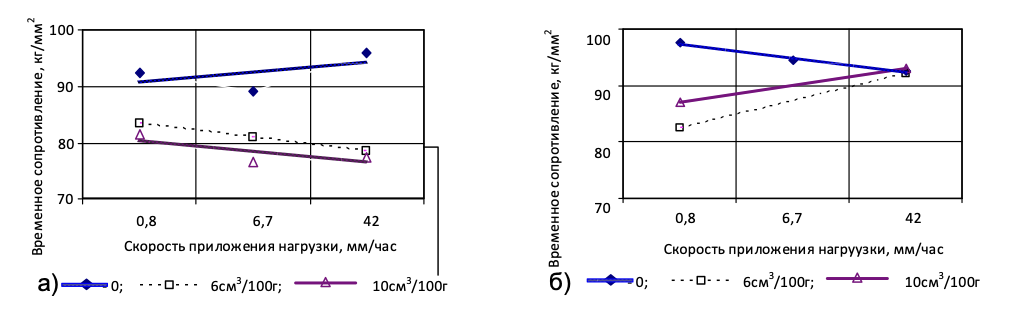

Нержавеющие стали аустенитного класса типа 12×18Н10Т и высокопрочные коррозионностойкие хромоникелевые типа 02×12Н10МТ предназначаются для изготовления штампосварных конструкций, эксплуатируемых при температурах 20 … 823 К, в том числе в водородсодержащих средах. Стали этого типа в меньшей степени подвержены водородному охрупчиванию. На рис. 6 показано изменение свойств стали 12×18Н10Т при нагреве в вакууме и атмосфере водорода под давлением 35 МПа (345 атм). После длительного водородного воздействия эти стали обнаруживают в основном только снижение пластичности.

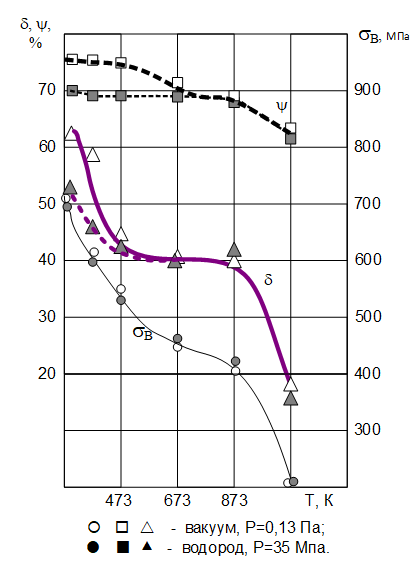

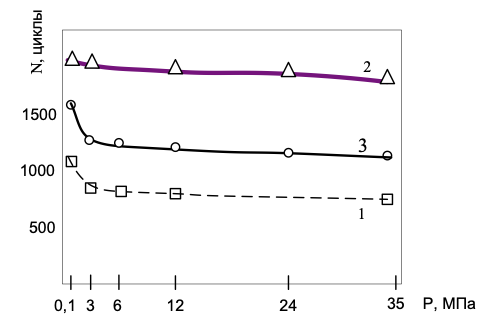

Влияние давления газообразного водорода на малоцикловую выносливость стали Х18Н10Т показано на рис. 7. Испытания малоцикловой усталости производили при фиксированной амплитуде деформации.

Значительное уменьшение долговечности при малоцикловой усталости наблюдается в диапазоне давлений водорода 0,1 … 3 МПа. Дальнейшее повышение давления на выносливости не сказывается.

Стали аустенитного класса с высоким содержанием марганца типа 10Г18×8Т, 35Г12×8Т после водородного воздействия обнаруживают снижение всех механических свойств, а последующий высокий отпуск в вакууме не восстанавливает исходных характеристик сталей (таблица 1).

Таблица 1. Влияние длительности наводороживания при температуре 600оС и давлении 700 кгс/см² на механические свойства высоколегированных сталей.

Сталь (термообработка в исходном состоянии) |

t, час |

σ0,2, МПа |

σв, МПа |

δ, % |

Ψ, % |

Ксu, Мдж/м² |

15Х12ВМФ (закалка 950оС, отпуск 680оС) |

- 4000 |

770 690 |

900 800 |

17 11 |

63 25 |

70 60 |

10Г18Х8Т (нормализация 1150оС, отпуск 800оС) |

- 250 |

420 410 |

700 460 |

41 5 |

75 4 |

17 6 |

35Г12Х8Т (нормализация 1100оС) |

- 1000 |

420 - |

640 220 |

13 2 |

8 0 |

130 30 |

12Х18Н10Т (закалка 1050оС, стабилизация 800оС) |

- 1000 |

320 340 |

660 610 |

57 19 |

77 17 |

- - |

40Х12Н8Г8МФБ (закалка 1140оС, отпуск 780оС) |

- 4000 |

740 730 |

1010 930 |

24 6 |

35 6 |

41 37 |

Теперь перейдём к описанию влияния водорода на свойства специальных конструкционных сталей. Это особый класс материалов, к которому предъявляются жесткие и весьма противоречивые требования ― они должны обладать высокой прочностью и одновременно высокой вязкостью.

Например, обыкновенный напильник из высокоуглеродистой стали обладает очень высокой прочностью ― выше 2000 МПа. Однако, если положить его на две опоры и сильно ударить молотком, он расколется. Если тот же напильник охладить до -25оС, то повредить его сможет даже ребенок не очень сильным ударом. Для определённого класса изделий, работающих при высоких статических и динамических нагрузках, помимо прочности, требуется и высокая вязкость, и возможность устойчивой работы в широком диапазоне температур. К таким изделиям относятся сосуды высокого давления, магистральные трубопроводы, изделия специальной техники. Получение высокой прочности стали одновременно с высокой вязкостью ― сложная металловедческая задача, которая решается с помощью легирования различными элементами и разработкой специальной технологии производства, что является особым специальным фондом в каждой стране, где производятся подобные материалы, и он бережно сохраняется и непрерывно совершенствуется.

В технологии производства специальных высокопрочных сталей есть один аспект, который мы можем достаточно подробно осветить ― это оценка качества. В частности, сохранился метод оценки качества стали по её излому, который оперативнее по сравнению с определением механических свойств и в какой‑то мере обладает более широкой информативностью. Например, повышенная концентрация водорода очень четко проявляется в изломах в виде различного рода дефектов ― светлых пятен, флокенов, являющихся недопустимым нарушением сплошности металла, и одновременно излом даёт информацию о качестве термической обработки.

Оценка вида излома стали как показатель качества

Оценка вида излома широко использовалась в производстве всех сталей в те периоды, когда не существовало других методов металлографического контроля и испытаний механических свойств, либо они не применялись широко в производственных условиях. Например, в производстве тигельной стали, которое было организовано русским металлургом Павлом Аносовым на Златоустовском заводе в начале XIX века, излом широко использовался для контроля качества на всех этапах изготовления сабельных клинков ― ковке заготовок, сварке полос стали с помощью совместной проковки заготовок и термообработке клинков. Например, в собрании сочинений Павла Петровича читаем: «По наружному виду и по излому прокованной полосы стали определяют степень её твердости и чистоты и разделяют на четыре сорта: на твёрдую, среднюю, мягкую и негодную, обращаемую стальным мастером для передела». При производстве кирас, защищающих грудь кавалериста, П. Аносов использовал технологию создания многослойной стали путём кузнечной сварки твёрдых высокоуглеродистых и мягких сталей, чтобы получить, как он выражался, «хорошую связь в частях», что эквивалентно современному понятию ударной вязкости, при сохранении высокой прочности, необходимой для защиты от огнестрельного оружия.

Такой на первый взгляд архаичный прием оценки качества, излом тем не менее позволяет весьма точно судить о прочности и вязкости стали, и тем самым о правильности термической обработки. Одновременно он даёт информацию о степени загрязнённости стали включениями, и судить об этом можно по проявлению шиферности и расслоениям в изломе. В связи с этим использование излома как метода контроля конструкционных сталей и в настоящее время является вполне оправданным и необходимым. Отметим, что наряду с оценкой вязких характеристик и загрязненности стали, излом даёт возможность выявить целый ряд дефектов, относящихся к типу нарушений сплошности материала, к числу которых относятся также дефекты водородного происхождения — флокены, светлые пятна и линии.

В области производства конструкционных специальных сталей сложились свои традиции, которые в значительной мере сохраняются в настоящее время. В частности, оценка вязкости этих сталей как литых, так и катаных с помощью изломов контрольных проб является сдаточной характеристикой. Контрольные пробы в литейном производстве отливают вместе с отливками из одной плавки. Затем они проходят вместе с отливками весь цикл термической обработки. Далее их ломают на копрах и по виду излома судят о качестве металла отливок. Катаные стали оценивают по виду излома проб, которые вырезаны из того же листа, из которого изготавливают стальное изделие. И в этом случае проба проходит весь цикл термообработки, что и само изделие.

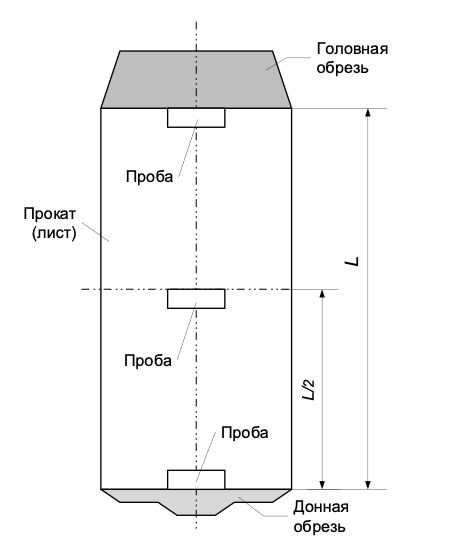

Контрольные пробы вырезают из листа всегда поперёк направления прокатки. Надрез для последующей поломки делают в вертикальном направлении относительно плоскости прокатки, чтобы излом проходил в направлении прокатки (рис. 8).

Характеристики излома

Волокнистость

Эта характеристика наиболее трудна для визуальной оценки. Характеристикой волокнистости является доля кристаллического излома в плоскости всего излома пробы. Кристаллическая составляющая проявляется как присутствие на изломе кристаллов с блестящей поверхностью. Эта составляющая может быть крупнозернистой и мелкозернистой. Вязкая имеет матовый вид, и в зависимости от типа термической обработки (высокий отпуск, низкий отпуск после закалки) эта составляющая изменяет свою фактуру. После низкого отпуска сталь, как правило, в изломе мелкозерниста, а матовая вязкая составляющая светлая и слабо шероховатая. После высокого отпуска вязкая составляющая более грубая, цвет излома темнее, чаще серый. Стали различного уровня легирования и различной термообработки имеют множество нюансов по виду хрупкого и вязкого изломов, которые хорошо различают специалисты. Они могут по виду излома достаточно точно оценить уровень механических свойств стали. Обычно при характеристике вязкости излома указывают процент кристаллической или вязкой составляющей, например, «излом волокнистый, доля волокна 80%». Кроме того, существует балльная оценка волокнистости излома (от 1 до 5). Она указывается, например, так ― балл по волокну 3. На рис. 9 схематично показан вид излома толстолистовой стали и его характеристики.

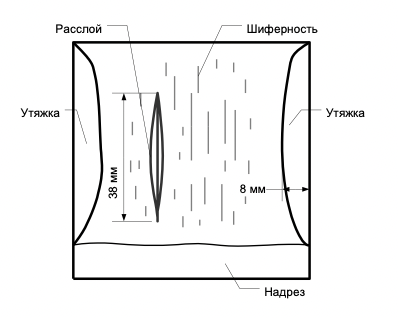

Утяжка

Утяжка является измеряемой количественной характеристикой. Она оценивается по ширине боковых полос, которые не лежат в плоскости излома. Другое, менее распространённое название утяжки ― «губы среза». При характеристике излома указывается, например, «утяжка 12 мм» (рис. 10). В области утяжки излом всегда волокнистый. Наличие значительной по размеру утяжки свидетельствует о высокой вязкости стали, хрупкий излом практически не имеет утяжки.

Шиферность

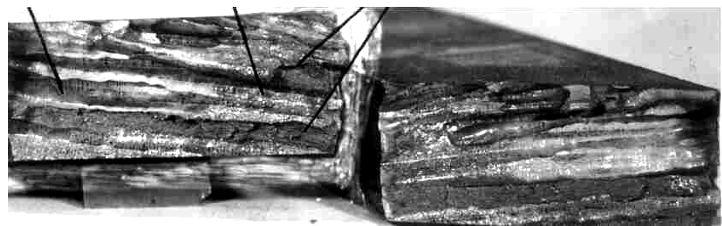

Шиферность проявляется на изломе в виде тонких матовых полосок различной длины, параллельных плоскости прокатки (рис. 11). Причиной появления шиферности в изломе являются неметаллические включения, вытянутые в строчки в процессе прокатки. Чем чище сталь по включениям, тем менее вероятно появление шиферности в изломе. При характеристике излома обычно указывают ― «излом шиферный», «сильно развитая шиферность по всей площади» или «незначительная шиферность». Если волокнистость свидетельствует о качестве термической обработки, то шиферность говорит о качестве выплавки. Для оценки шиферности также существует балльная оценка. Критерии для балльной оценки приводятся в технических условиях на конкретную марку стали.

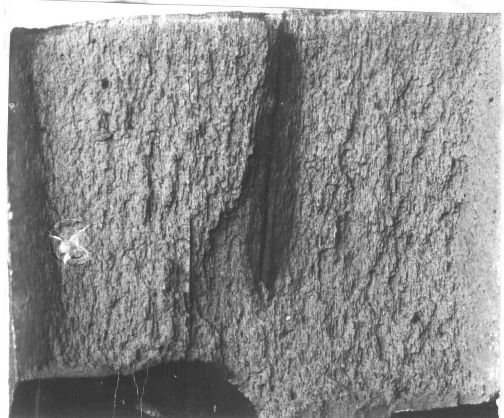

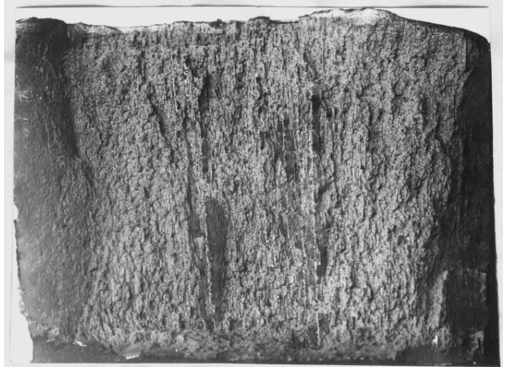

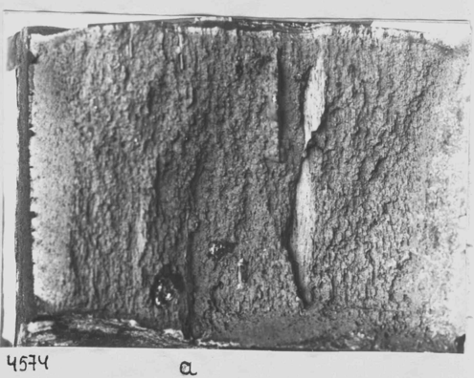

Расслой

Это нарушение сплошности стали при поломке пробы в результате скопления неметаллических включений (рис. 12, 13). Если можно так выразится, расслой ― дальнейшее «развитие» шиферности. Различают раскрывшийся расслой и нераскрывшийся. В первом случае, как правило, наблюдают небольшие утяжки по бокам расслоя. При характеристике излома указывают длину расслоя в мм, число расслоений и величину их раскрытия. Для оценки расслоев также существует балльная оценка. Критерии приводятся в технических условиях на конкретную марку стали.

Расслои допустимы в специальных конструкционных сталях до определённого предела, что оговаривается соответствующими техническими требованиями. При наличии такого нарушения сплошности металла при динамических испытаниях в ослабленной расслоем зоне листа может происходить с внутренней стороны откол размером с тарелку, который отлетает внутрь со скоростью, близкой к скорости того средства испытания, который вызвал этот откол. Хотя полного разрушения листа при этом может и не происходить. Понятно, что при этом может случиться с остальными конструктивными элементами в изделии.

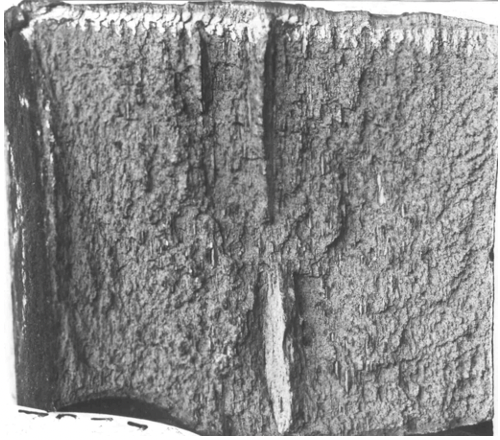

Устранить расслои удаётся за счёт повышения чистоты металла по содержанию серы и неметаллическим включениям путём использования конверторной плавки с обработкой жидкого металла в ковше синтетическими шлаками, продувкой аргоном, ковшевым вакуумированием, а также использованием электрошлакового переплава (ЭШП). На рисунках (рис. 14, 15) показаны изломы толстолистовой стали, исходный слиток которой выполнен электрошлаковым переплавом. Излом заметно более мелкозернистый по сравнению со сталью мартеновской выплавки, шиферность мало заметна, расслои отсутствуют.

Светлые линии

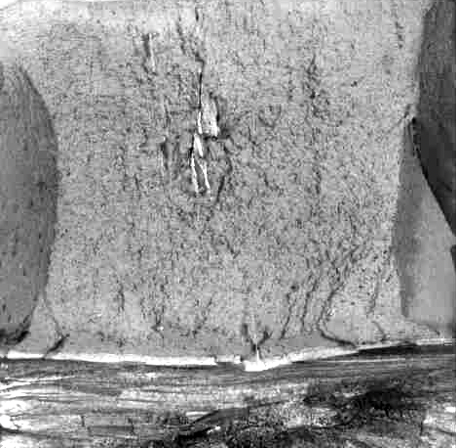

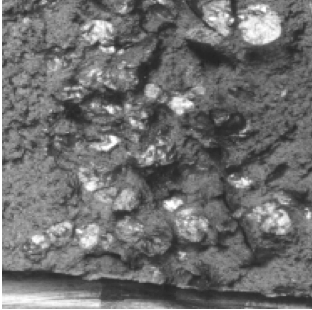

Светлые линии, которые видны на предыдущих фотографиях, ― это ещё одна особенность излома, которая требует более подробного разбора. Долгое время появление светлых линий не поддавалось разумному объяснению, так как на поверхности этих линий ни металлографически, ни с помощью микрорентгеноспектрального анализа не обнаруживали никаких посторонних включений и примесей. Только после того, как исследовали литой слиток, обнаружили многочисленные участки со светлой блестящей поверхностью, совпадающие с границами литых зёрен (рис. 16). Появление таких участков (светлых пятен) обнаруживали и ранее в отливках рис. 17), и их происхождение уже имело объяснение. Таким образом, светлые линии в прокате ― это не заварившиеся в процессе горячей деформации трещины по границам зёрен в исходном слитке.

Природа светлых пятен аналогична появлению флокенов и связана с повышенным содержанием водорода в стали, который попадает в неё в процессе выплавки. Как уже указывалось, в стали мартеновской плавки содержание водорода в среднем составляет 6–8 см³ на 100 грамм стали, в конверторной и электродуговой плавки ― 4–5 см³/100 г. В жидком состоянии металла водород полностью растворим, находится в атомарном состоянии. В процессе охлаждения при затвердевании и при фазовом переходе стали из аустенитного состояния в ферритное растворимость водорода резко падает, а при комнатной температуре она вообще очень незначительна.

Падение растворимости приводит к тому, что водород выделяется, покидает металл. Это возможно только на каких-то поверхностях раздела, которых в стали в твёрдом состоянии более чем достаточно. Это границы зёрен, поверхности раздела «неметаллическое включение – металл», куда водород и проникает, при этом из атомарного состояния он переходит в молекулярное (то есть с образованием молекулы Н₂), развивает в образовавшейся поверхности раздела высокое давление и способствует образованию и развитию трещины. Поскольку водород ― сильнейший восстановитель, поверхность трещины при охлаждении приобретает светлый блестящий вид, который и обнаруживается в изломах проб.

Не думайте, что данные дефекты являются чем‑то редким и исключительным. Есть примеры, когда при производстве крупных отливок (заливочный вес около 15 тонн) в отдельные периоды брак по светлым пятнам достигал 15%, и устранение этого вида дефектов потребовало значительных усилий со стороны инженерного персонала. Снизить содержание водорода даже в современных способах выплавки стали ниже критического уровня 2 см³/100 г проблематично. Поэтому устранить полностью светлые пятна удалось за счёт своевременной посадки на термообработку отливок после выбивки их из литейных форм и продолжительного медленного охлаждения до температуры ниже фазового превращения. А борьба с флокенами, особенно в среднелегированных конструкционных сталях, на металлургических предприятиях продолжается до сих пор, требуя значительных затрат на проведение длительной противофлокенной термообработки.

Резюме

Как видим, самый распространенный элемент во Вселенной удерживает пальму первенства и в способах негативного воздействия на конструкционные стали. Стоит отметить иезуитскую изощрённость таких воздействий: от прямых нарушений сплошности сталей, например, трещин, до сложных опосредованных явлений, связанных с множеством дополнительных факторов: потери прочности и пластичности, замедленного разрушения при знакопеременных нагрузках, что ставило иногда в тупик инженерные коллективы при объяснении этих отрицательных явлений.

Водород как энергоноситель будет широко использоваться в будущем. Это потребует более внимательного отношения к его вредному воздействию на свойства конструкционных сталей.

Комментарии (32)

begin_end

00.00.0000 00:00+3Скорее всего NO практически не образуется при горении нормального факела. По крайней мере, водород-воздушные и водород-кислородные горелки в лабораторных условиях оксидами азота не пахнут (может и образуется в самой горячей части пламени, но по мере плавного снижения температуры разлагается обратно).

К примеру, в водяном паре после сгорания водорода нет и перекиси водорода, но если пламя гремучего газа направить на лед, это вызывает образование её аналитически заметных количеств.

В двигателях явно не спокойное горение, пламя водород-воздушной смеси может быстро вступать в контакт с холодными стенками камеры и выход NO будет повышаться.

Javian

00.00.0000 00:00+1К сожалению, данная программа была свернута, но очень важный опыт был получен.

Сохранился ли опыт. Судьба архивов, патентов советских заводов, НИИ после ликвидации под большим вопросом.

Как пример: Из чего и как сделаны колеса лунохода, если его движущиеся детали не свариваются от трения в вакууме (смазка не используется)? Из чего сделан парашют для спуска спускаемого аппарата на поверхность Венеры?

Wizard_of_light

00.00.0000 00:00+1Из чего сделан парашют для спуска спускаемого аппарата на поверхность Венеры?

Вроде на поверхность посадочные зонды серий "Венера" и "ВеГа" садились уже без парашюта, тормозя аэродинамической юбкой корпуса. Основной парашют, который использовался на средних высотах, насколько мне удалось раскопать, делался из какого-то стекловолокна, в которое были вплетены расплавляемые нити из полиакриловых волокон марки "нитрон".

PuerteMuerte

00.00.0000 00:00+1Сохранился ли опыт.

Там был получен опыт не вида «как это технически реализовать», а «нам это не подходит». Автор статьи написал «на самолете было выполнено более 100 полетов», упустив тот факт, что от использования водорода окончательно отказались уже после пятого полёта, самолёт переоборудовали, и дальше летали уже на природном газе.

zzzzzzzzzzzz

00.00.0000 00:00+7Но пока энергетические затраты на получение водорода превышают энергию, которую получают от его сжигания

пока?!

А вы оптимисты...

Javian

00.00.0000 00:00+3КПД 110% не за горами /s

Devise1612

00.00.0000 00:00ну если формально посчитать получение водорода например из биомассы то там и побольше можно насчитать, особенно с учетом сопутствующей продукции

Javian

00.00.0000 00:00Переработка вторсырья из этой категории. Выгодно по затратам энергии, но может быть не выгодно по итогам затрат на сбор, перевозку, хранение и переработку…

zzzzzzzzzzzz

00.00.0000 00:00А тут возникает вопрос, что именно считать энергетическими затратами.

Если взять "бесплатные" углеводороды и разложить (условно) на углерод и водород, то конечно, от сжигания водорода можно получить энергии больше, чем затрачено на разложение. Но в данном случае было бы энергетически выгоднее сжигать сразу исходные углеводороды, не заморачиваясь с водородом.

Хотя, если плюнуть на эффективность и задаться целью сокращения выбросов CO2, то можно полученный от разложения водород использовать, а углерод закапывать.

GKasatkin Автор

00.00.0000 00:00+1Есть отрывочные сведения об опытах использования ядерных реакторов для получения водорода, что позволяет обеспечить положительный энергетический баланс.

Devise1612

00.00.0000 00:00+1Почему рассматриваются только металлы?

Кроме того, использование чистого водорода вряд ли самый выгодный способ его использования

GKasatkin Автор

00.00.0000 00:00Согласно рекламным проспектам, в автомобилях бак для газообразного водорода выполнен из металла и плакирован изнутри полимером, состав которого, естественно, не указывается.

Примеси к газообразному водороду весьма нежелательны. Если примесь - углеводород, то сводится на нет все экологическое преимущество.

Devise1612

00.00.0000 00:00+2Согласно рекламным проспектам, в автомобилях бак для газообразного водорода выполнен из металла

почему для газообразного когда в статье прямо рассматривается сжиженный?

А если речь про сжатый - то углепластик металл "выдавил" уже наверное везде по всему миру. В первую очередь из-за цены конечно

Примеси к газообразному водороду весьма нежелательны

простите но это чушь. Кислород для окисления можно взять только из воздуха а там этих "примесей" больше чем собственно водорода

Если примесь - углеводород, то сводится на нет все экологическое преимущество

не меньшая чушь. Углеводородное лакокрасочное покрытие экологию не гробит?

Didimus

00.00.0000 00:00А что выгоднее? Соединения с углеродом?

Devise1612

00.00.0000 00:00ну да, метан достаточно просто синтезируется причем к нему можно достаточно большой объем водорода "без ужасных последствий" добавлять

GKasatkin Автор

00.00.0000 00:00+3По поводу сварки трением в вакууме движущихся частей лунохода.

Эта проблема, если она и стояла, по-видимому была решена отечественными и китайскими учеными. От себя могу добавить, что для сварки трением требуется определенное усилие для прижатия двух трущихся деталей, кроме того для одной из пар деталей можно подобрать материал, который обеспечивает скольжение без смазки (например, специальная бронза).

GKasatkin Автор

00.00.0000 00:00+1Техническая реализация использования водорода в качестве топлива в подвижном транспорте имеет очень много вариантов и нюансов. Для авиатранспорта больше подходит хранение в виде жидкого водорода для экономии объема, для автотранспорта - газообразного водорода под высоким давлением, либо хранение его с помощью гидридов металлов (интерметаллидов), которые насыщаются водородом при комнатной (либо отрицательной температуре), а отдают водород при нагреве до температуры выше 400 С. Использование водорода как энергоносителя тоже может реализовываться по разному. Водород может поступать непосредственно в цилиндры двигателя внутреннего сгорания или в турбину, то есть фактически напрямую заменять углеводородное топливо (бензин, дизельное топливо), может быть использован в топливных элементах для непосредственного преобразования энергии окисления водорода в электроэнергию с последующим вращением тяговых электродвигателей. Каждый из этих способов хранения и подачи водорода к двигателю требует своих технических решений, имеющих свои преимущества и недостатки, и описание которых выходит за рамки данной статьи, и которая, напоминаю, посвящена влиянию водорода на свойства конструкционных сталей. Металлурги накопили определенный опыт о влиянии водорода на эти свойства, о чем я и попытался поделиться в статье, полагая, что он может пригодиться при массовой эксплуатации водородного транспорта.

konst90

00.00.0000 00:00+2С моего инженерного дивана видится, что никакого стремления в переходе на водород нет, во всяком случае применительно к легковым автомобилям. Принципиальных недостатков у водорода по сравнению с электричеством два.

Первый - сложность и дороговизна конструкции (бак высокого давления, катализатор) Это, разумеется, проблема инженерная - Тойота в своём Мирай показала, что решить её можно. Но по сравнению с электромобилем всё плохо - вместо освоенных промышленностью и применяемых в куче пользовательской электронике батарей нам нужно делать бак высокого давления и катализатор, а потом ещё и следить за их состоянием. Плюс риск повреждения бака в ДТП и последующего взрыва (электромобилей это тоже частично касается, но они разгораются относительно медленно, и люди как правило успевают вылезти).

Второй недостаток - низкий КПД. Если мы хотим экологической чистоты, то водород нам придётся получать не из угля или метана, а из воды электролизом. То есть - не залить энергию напрямую в аккумулятор, а сначала потратить её на электролиз (с потерями), потом на сжатие до сотен атмосфер (с потерями), а потом на получение энергии из этого водорода (тоже с потерями). Если же получать водород из метана или угля - то тут тоже большой вопрос, не дешевле ли перегнать их напрямую в электроэнергию и залить её в аккумулятор.

Есть ещё третий недостаток - инфраструктурный. Он не принципиальный, он "так сложилось", но это тоже важно. Инфраструктура для электромобилей построена процентов на восемьдесят: электростанции, ЛЭП и выделенные под них трассы, подстанции с выделенными же местами, инфраструктура по производству проводов и прочей электрической обвязки, обученные электрики и образовательные учреждения для них... Генерацию электричества потребуется нарастить процентов на тридцать, и это чисто количественный рост, все ключевые технологии уже есть. Водорода же производится относительно мало, для перевода легкового автопарка типовой страны потребуется пятикратный рост производства водорода, причём ряд производств, типа тех же катализаторов, потребуется строить чуть ли не с нуля.

В общем - дорого будет переходить на водород. Намного дороже, чем на электромобили. Собственно, поэтому электромобили есть в линейке почти у всех производителей, а водородом кроме Тойоты практически никто не занимается. Да и у Тойоты получается так себе, если посмотреть на объём производства и готовность инфраструктуры.

PuerteMuerte

00.00.0000 00:00Как-то так оно и есть, с водородом экспериментируют, потому что направление разрекламированное, но тем не менее, если добавить к нему экономическую часть, перспективы у него становятся весьма посредственными. Добывать водород надо или из углеводородов, или из электричества, при этом нет совсем никаких причин не использовать напрямую те углеводороды или электричество как энергоноситель, не добавляя лишнее звено преобразований. В хранении и транспортировке водород неудобный, он мелкий и просачивается везде, где только можно, ещё и меняя свойства окружающих материалов (собственно, про что и текущая статья). Он требует серьёзной криогеники для сжиженного состояния, и существенно теряет в энергоёмкости на единицу объема, если хранить в сжатом состоянии.

Т.е. в сухом остатке водород выгоднее других энергоносителей только в тех случаях, где надо упаковать как можно больше энергии в объеме/массе, не считаясь со стоимостью её производства и хранения.

nixtonixto

00.00.0000 00:00+1У водорода есть ещё один недостаток — литр сжиженного газа весит 72 грамм. Поэтому, даже при трёхкратном преимуществе по выделению энергии, в пересчёте на объём — бензин оказывается выгодней. Даже без учёта толщины стенок ёмкостей для хранения водорода и бензина.

konst90

00.00.0000 00:00Это да, но преимущество водорода в том, что его относительно легко получить из воды. С бензином это сложнее.

PuerteMuerte

00.00.0000 00:00+1Ну как легко? Электролизная установка — штука заметно посложнее крекинговой колонны, и куда затратнее и по энергии, и по расходным материалам. Другое дело, что бензин все равно надо на что-то другое заменять уже в обозримом будущем.

konst90

00.00.0000 00:00Насколько я помню, крекингом бензин получают из нефти, а не из воды.

PuerteMuerte

00.00.0000 00:00Себестоимость добычи нефти — примерно 20 долларов за тонну. Это ни о чём

energo_2000

00.00.0000 00:00Водородные установки являются штатным оборудованием любой электростанции, где охлаждение генераторов осуществляется водородом, и это типовые установки, заметно проще крекинговой установки.

Как пример: https://vodo-rod.ru/elektroliznye-ustanovki/elektroliznye-ustanovki-tipa-seu

bazin

00.00.0000 00:00+1Лайк сразу за тему материаловедения и сразу отмечу что дефекты наводораживания при эксплуатации (блистеры, флокены) могут вывляться при помощи ультразвукового контроля. При этом требуются разные ухищрения для повышения чувствительности.

Мы вот решаем задачу выявления микродефектов наводораживания (0.2-0.5) мм в тонкой циркониевой стенке.

И вопрос: почему хром в обозначении аустенитных сталей в статье обозначен символом умножения?

GKasatkin Автор

00.00.0000 00:00+1Соглашусь с предыдущими комментариями, однако в Европе, США и у нас существуют долгосрочные программы по изучению технических проблем водородной энергетики. Они в вяло текущем состоянии, потому что жареный петух еще не клюнул, но углеводороды могут закончится, тогда жестокая необходимость заставит ускорить работы, а вода как источник водорода - вот она, рядом. Предстоит решить, как верно заметили в комментариях, множество технических проблем, но прогресс иногда поворачивается так, что некоторые проблемы отпадают сами собой, и рождают при этом совсем другие проблемы. Достаточно вспомнить, что в конце 19 века города Европы, США и России задыхались от конского навоза и решали эту проблему в масштабах государств, а сейчас эта проблема переродилась в автомобильные выхлопы и в смертельную борьбу за нефтяные месторождения. Кто знает, какое место займет водородная энергетика в энергетическом балансе стран, и займет ли она это место вообще, все зависит от экономической целесообразности и непредсказуемого технического прогресса.

PuerteMuerte

00.00.0000 00:00+3Они в вяло текущем состоянии, потому что жареный петух еще не клюнул, но углеводороды могут закончится, тогда жестокая необходимость заставит ускорить работы, а вода как источник водорода — вот она, рядом.

Дело не в петухе. А в том, что водород имеет всего два пути добычи в промышленных масштабах:

а) из тех самых углеводородов, от которых мы пытаемся уйти и

б) путём потребления большего количества энергии, чем будет содержаться в полученном водороде

Вам какой метод больше нравится? ;)

aamonster

А утверждение "при сгорании водорода образуется только вода" насколько точное? А то окислитель – воздух, пламя высокотемпературное – логично ожидать появления оксидов азота...