Аннотация

В этой статье описывается подход к достижению высокого уровня автономности на сборочной фабрике, которая отличается от стандартной практики автоматизации заводов. В нашем подходе решения принимаются на основе данных в реальном времени и без участия человека.

Статья начинается с краткого обзора литературы.

Во второй главе обсуждается разница между автономностью и автоматизацией.

В третьей главе дается определение современного производства и описываются процессы, наиболее подходящие для автоматизации.

В четвертой главе представлена концепция автономного управления логистикой и мобильными роботами.

Сам подход изложен в пятой главе, где также рассматриваются ключевые логические элементы автономных систем управления.

В шестой части приведены программные средства и технологии, использованные при создании автономной фабрики.

В заключении обобщаются представленные идеи и преимущества предлагаемого подхода.

1. Обзор литературы

В последние годы внедрение автономных систем на различных заводах растет, поскольку компании стремятся повысить эффективность и снизить затраты. В данном обзоре литературы рассматривается текущее состояние исследований автономных систем для заводов, включая преимущества, проблемы и будущие тенденции.

Преимущества:

Первичный анализ доказывает, что автономные системы предлагают многочисленные преимущества для заводов, включая повышение эффективности, сокращение времени простоя и повышение качества продукции. Так, одно исследование [1] показывает, что внедрение автономной системы обработки материалов на заводе привело к сокращению времени простоя на 30%. В другом исследовании [2] говорится, что использование автономных управляемых транспортных средств (AGV) на заводе приводит к повышению эффективности производства на 20%.

Вызовы:

Хотя теоретические преимущества автономных систем понятны, существует также ряд проблем, связанных с их внедрением. Три основные проблемы - это стоимость развертывания автономных систем, традиционная архитектура фабрик не совместимая с современными подходами в программном обеспечении (модульность, микро-сервисный подход и т.д.) и сопротивление изменениям со стороны сотрудников. Было установлено [3], что затраты на внедрение системы AGV на заводе могут быть выше, чем затраты, связанные с традиционными системами перемещения материалов. В другом исследовании [4] сделан вывод, что сопротивление сотрудников изменениям может стать основным препятствием для успешного внедрения автономных систем. Кроме того, было установлено [5], что создание автономной системы (например, парка AGV) требует создания цифровых двойников (digital twin) для систем и устройств завода.

Тенденции будущего:

Будущее автономных систем для заводов, очевидно, будет определяться технологическими достижениями, такими как развитие искусственного интеллекта и IoT. Например, исследование [6] показало, что интеграция искусственного интеллекта в автономные системы может значительно улучшить их способность принимать решения и уменьшить необходимость ручного вмешательства. В другом исследовании [7] делается вывод, что использование технологии IoT может позволить автономным системам общаться и сотрудничать друг с другом, что приведет к повышению эффективности производственных процессов.

2. Автономность против автоматизации

Чтобы лучше проиллюстрировать концепцию автономного завода, важно провести различие между автономностью и автоматизацией. Автономность означает способность системы или объекта действовать самостоятельно, без внешнего контроля или влияния. Это может относиться к широкому кругу объектов, от отдельных организмов до сложных машин и систем. В контексте искусственного интеллекта термин "автономность" часто используется для описания способности машины или программной системы принимать решения и действовать самостоятельно, без прямого вмешательства человека.

С другой стороны, автоматизация - это использование технологии для выполнения задач, которые ранее выполнялись вручную людьми. Это может включать в себя все: от простых, повторяющихся задач, таких как конвейерное производство, до более сложных процессов, например, анализа данных и принятия решений. Автоматизация может помочь повысить эффективность, точность и скорость; кроме того, освобождая сотрудников от повторяющейся работы, автоматизация позволяет им сосредоточиться на более творческих и стратегических задачах.

2.1. Автономные системы

Автономные системы - это системы, которые способны выполнять задачи или принимать решения без вмешательства человека. Эти системы полагаются на искусственный интеллект (ИИ) и машинное обучение для самообучения, взаимодействуя с окружающей средой и соответствующим образом корректируя свое поведение. Примерами автономных систем являются самоуправляемые автомобили, беспилотники и роботы-помощники. Такие системы способны обрабатывать большие объемы данных и принимать решения на их основе в режиме реального времени.

Преимущества автономных систем включают повышение безопасности, эффективности и точности. Самоуправляемые автомобили могут снизить риск человеческой ошибки при вождении, которая является основной причиной аварий. Автономные беспилотники могут использоваться для выполнения таких задач, как геодезическая съемка, картографирование и доставка товаров, что может быть быстрее и экономичнее традиционных методов.

Однако у автономных систем есть и потенциальные недостатки. Во-первых, они могут быть склонны к ошибкам в сложных ситуациях и принимать решения на основе неполной или неверной информации. Кроме того, они вызывают проблемы с конфиденциальностью и безопасностью, поскольку такие системы собирают и передают большие объемы данных.

2.2. Автоматизированные системы

С другой стороны, автоматизированные системы предназначены для выполнения задач, которые в противном случае человек выполнял бы вручную. Они направлены на рационализацию и оптимизацию процессов, таких как производство, анализ данных и обслуживание клиентов.

Примерами автоматизированных систем являются роботы сборочных линий, чат-боты и бухгалтерское программное обеспечение. Эти системы могут выполнять задачи быстрее и точнее, чем люди, и могут работать непрерывно, без перерывов и усталости.

Преимущества автоматизированных систем включают в себя повышение производительности, точности и экономичности. Например, производственные роботы могут производить товары быстрее и с меньшим количеством дефектов, чем работники-люди, что приводит к повышению качества продукции и помогает снизить затраты. Чат-боты могут круглосуточно обслуживать клиентов, повышая их удовлетворенность и снижая нагрузку на сотрудников службы поддержки.

В то же время автоматизированные системы могут вызывать опасения по поводу вытеснения рабочих мест, поскольку они способны полностью устранить необходимость в человеческих работниках в некоторых отраслях. Кроме того, они могут иметь ограничения в способности справляться со сложными или неожиданными ситуациями.

2.3. Различия между автономными и автоматизированными системами

Ключевое различие между автономными и автоматизированными системами заключается в том, что автономные системы предназначены для самостоятельного принятия решений и действий, а автоматизированные системы предназначены для выполнения задач быстрее и точнее, чем человек. Автономные системы работают на основе ИИ и машинного обучения, в то время как автоматизированные системы полагаются на технологии, такие как робототехника и программное обеспечение.

Автономные системы, как правило, более сложные и совершенные, чем автоматизированные, и сфера их применения гораздо шире. Однако они также более подвержены ошибкам и могут требовать большего надзора и регулирования.

Автоматизированные системы, как правило, проще и понятнее автономных систем, и они могут использоваться в самых разных отраслях и сферах применения. Тем не менее, они могут быть не в состоянии справиться со сложными или непредвиденными ситуациями, и они могут не подходить для задач, требующих творческого подхода или человеческого суждения.

3. Современные заводы и заводские процессы

Теперь рассмотрим ключевые характеристики и методы работы, которые определяют современный завод. Ниже перечислены особенности, характеризующие современное автомобильное производство:

Автоматизация и робототехника: Современные автомобильные заводы оснащены роботами и высоко автоматизированы; это приводит к повышению эффективности, снижению трудозатрат и повышению точности производства.

Передовые технологии: Современный завод использует аналитику данных и IoT для повышения эффективности производства, качества и безопасности.

Бережливое производство: Подход бережливого производства делает акцент на постоянном совершенствовании, сокращении отходов и эффективном использовании ресурсов.

Безопасность: Включает в себя установку датчиков безопасности, защитного оборудования и автоматизированных систем безопасности.

Устойчивое производство: Технологии и методы, позволяющие снизить воздействие на окружающую среду, такие как переработка, сокращение отходов и использование возобновляемых источников энергии.

Эффективное, последовательное и высококачественное производство опирается на набор основных практик, которые также помогают снизить затраты и минимизировать риск несчастных случаев. Давайте также рассмотрим, какие процессы являются критическими для современного и автономного завода:

Контроль качества: В автомобильной промышленности контроль качества это очень сложный процесс, где конкретные методы могут варьироваться и включать в себя множество проверок, испытаний и аудитов для обеспечения соответствия продукции требуемым стандартам.

Управление запасами: Имеет решающее значение для любого предприятия, поскольку оно помогает обеспечить наличие необходимых материалов и принадлежностей, когда они требуются. Включает отслеживание уровня запасов, управление отношениями с поставщиками и прогнозирование будущего спроса.

Безопасность: Регулярное обучения сотрудников, оценка рисков и проверки безопасности.

Техническое обслуживание: Помогает обеспечить работу оборудования и машин на оптимальном уровне и продлить срок их службы путем проведения регулярных осмотров, профилактического обслуживания и модернизации оборудования.

Планирование производства: Включает прогнозирование спроса, составление графика производства и контроль производительности.

Непрерывное совершенствование: Помогает определить и внедрить изменения, способные повысить эффективность производства. Основные составляющие: анализ данных, картирование процессов и сравнительный анализ.

Обучение сотрудников: Обеспечение персонала навыками и знаниями, необходимыми для эффективного выполнения своей работы - ввод новичков, постоянное обучение и оценка результатов работы.

4. Автономное управление логистической системой фабрики

Под логистической системой здесь подразумеваются мобильные роботы, или AGV - перевозчики грузов, которые помогают транспортировать материалы или изготовленные детали по предприятию. Ниже приводится краткий обзор основных процессов управления AGV:

Выбор AGV: Первым шагом является выбор подходящих АГВ для задач, которые они должны выполнять. При этом учитываются такие факторы, как размер и вес транспортируемого груза, тип завода, производственные процессы, а главное требуемая скорость и точность AGV.

Автономное управление: Основное различие между автономным и традиционным управлением парком AGV заключается в уровне контроля, который требуется от человека-оператора. Автономные AGV оснащены датчиками и камерами, которые позволяют им самостоятельно ориентироваться и работать. Снижение потребности в ручном труде делает производство более экономически эффективным.

Предиктивное техническое обслуживание: Программное обеспечение для управления парком автономных AGV обеспечивает возможность прогнозируемого технического обслуживания. Оно использует данные, полученные от AGV, чтобы определить, когда может потребоваться техническое обслуживание, и запланировать его соответствующим образом. Это помогает сократить время простоя AGV и устранить негативное влияние поломки оборудования на работу завода.

Планирование и оптимизация маршрутов: Это процессы расчета и оптимизации эффективных маршрутов, по которым должны следовать мобильные роботы. Эффективная маршрутизация увеличивает пропускную способность логистической системы и выпуск всей фабрики.

Мониторинг в режиме реального времени: С помощью специализированного программного обеспечения фабрики могут отслеживать производительность AGV, состояние, контролировать их местоположение, скорость и т.д.

Анализ данных и отчетность: Программное обеспечение для анализа данных и отчетности, чтобы получить количественную информацию о работе парка. Включает такие показатели как: количество задействованных мобильных роботов, пройденное расстояние, коллизии, расход энергии, количество времени, затраченного на техническое обслуживание и т.д. Эти данные являются частью Bigdata фабрики и используются для последующей оптимизации.

Автономное принятие решений: Некоторые системы управления позволяют автономно принимать решения для AGV. Используя набор алгоритмов, программное обеспечение анализирует данные, поступающие от датчиков мобильных роботов (лидары, нагрузка, компьютерное зрение) и регулирует скорость или маршрут AGV в режиме реального времени. Это повышает эффективность логистической системы и снижает необходимость ручного вмешательства.

5. Способ создания автономной фабрики

5.1. Цели для автономной системы управления

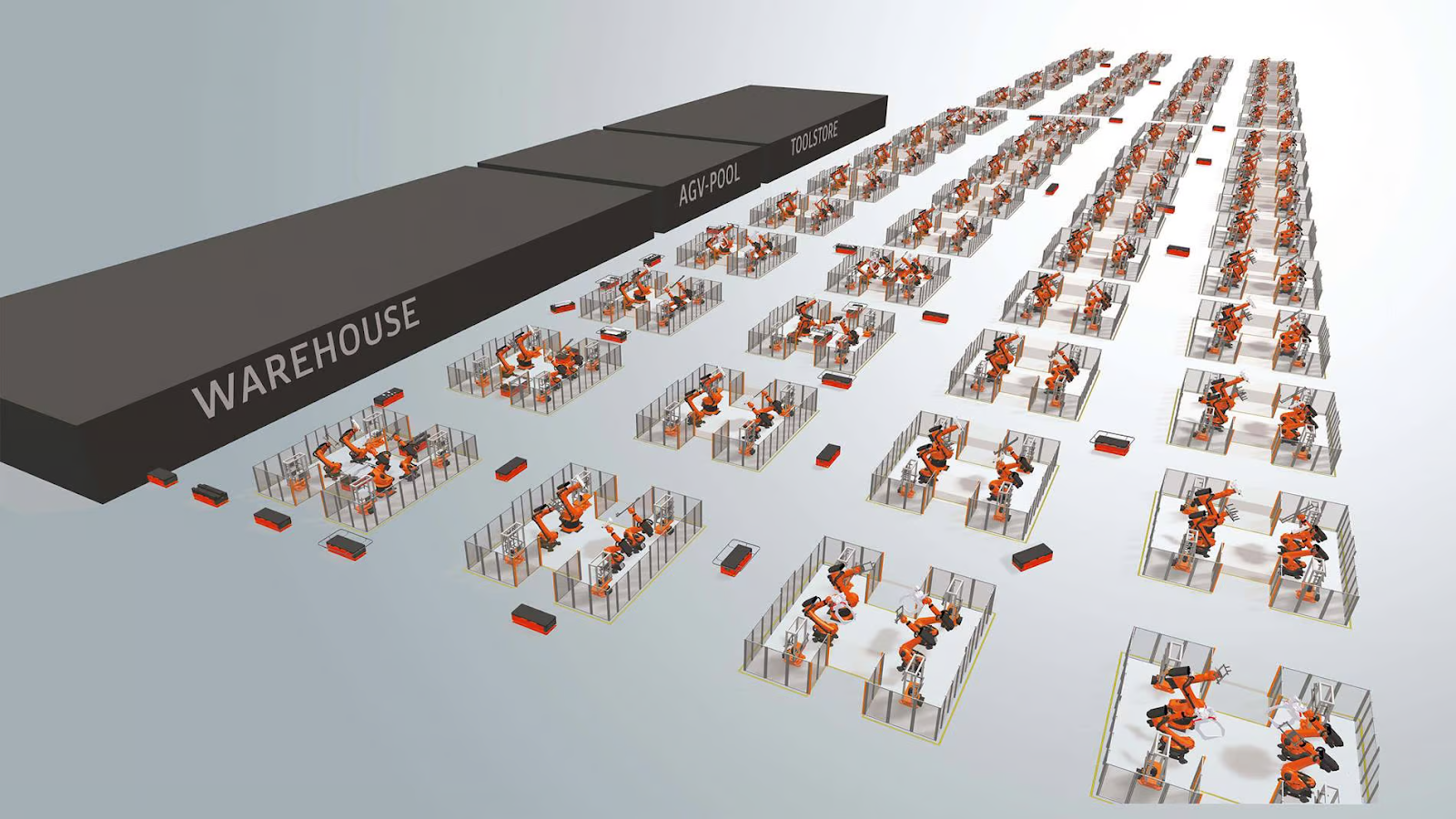

Те же принципы управления что мы использовали для управления мобильными роботами можно применить к построению автономной фабрики. Расширение автономного управления до уровня всего завода или даже группы заводов позволяет:

Увеличить эффективности: Чем меньше людей вовлечено в процесс принятия решений, тем меньше ошибок и меньше расходы на управление заводом. Оптимизация менеджмента может достигать 40-50%

Повысить безопасность: Очевидно, что сокращая операции, требующие человека, мы повышаем уровень безопасности.

Кратно повысить качество и скорость мониторинга и принятия решений: Благодаря интеграции множества датчиков, камер и других устройств мониторинга в заводскую среду, фабрики могут собирать огромное количество данных о производственных процессах, состоянии оборудования, качестве продукции и т.д. Автономные алгоритмы позволяют фабрике самостоятельно проводить анализ и принимать решения в реальном времени.

Гибкость и масштабируемость: Автономность подразумевает способность системы самостоятельно перестраиваться и переконфигурировать оборудование и процессы в случае изменений (новый продукт, сбой, обновление и т.д.). Это снижает стоимость скорость реагирования на изменения рынка и потребности клиентов.

Для построения автономной фабрики с подобными характеристиками мы, Robofacturing команда в Arrival, разработали специальную систему управления.

5.2. Автономная система управления

Что касается логики, то автономная система управления состоит из следующих элементов:

Агенты / Ресурсы;

Их расписание;

Цифровые двойники (digital twin) агентов и заводских процессов;

Система управления на основе искусственного интеллекта;

Инсайты, которые также функционируют как Задачи (рекомендации), используемые для улучшения процессов;

Дашборды (dashboards).

Приведенная ниже блок-схема иллюстрирует логическую архитектуру системы и взаимосвязь между ее элементами. Сначала система управления создает задания и распределяет их между агентами. Каждый агент имеет свой собственный график задач и работает, используя данные Digital Twins в режиме реального времени и dashboards. Dashboards, так же, строятся в режиме реального времени на основе данных, собранных от "цифровых двойников". Вводные и выводы также поступает от "цифровых двойников" и формулируется в виде задач, где каждой задаче соответствует свой набор выводов (данных).

Теперь более подробно рассмотрим каждый из элементов.

5.2.1. Агенты

Технически, автономные агенты - это программы, которые работают независимо и выполняют задачи от имени пользователя или другой программы. Эти агенты могут взаимодействовать с окружающей средой, принимать решения и предпринимать действия без вмешательства человека. На практике мы считаем агентами все активные физические или виртуальные объекты, участвующие в производственном процессе. Сюда входят мобильные роботы (AGV), промышленные роботы, машины, автоматизированные ячейки, службы принятия решений, службы мониторинга и рабочие. Все решения, которые принимают агенты, основаны на данных и алгоритмах. Рассмотрим несколько примеров автономных агентов:

Мобильные роботы, которые могут выполнять логистические задачи, определять свой путь, обнаруживать и избегать препятствий, планировать зарядку или техническое обслуживание;

Автоматизированные системы планирования, которые используют алгоритмы для анализа данных о производственном потоке и выполнения алгоритмов планирования для оптимизации пропускной способности;

Промышленные роботы, которые выполняют такие задачи, как сборка, сварка и покраска в производственных условиях.

После определения Агентов, следующим шагом будет определение задач, которые они должны выполнять.

Каждый Агент характеризуется набором навыков, или возможностей - abilities. Автономная система управления действует как брокер, сопоставляя задания, которые она получает извне, с возможностями Агентов. В случае совпадения задача назначается Агенту. Вот несколько примеров задач на фабрике:

Логистические задачи, например, перемещение материалов в определенное место на объекте;

Задачи по сборке, например, сборка конкретного набора компонентов с использованием конкретных соединений (сварка, склеивание и т.д.) ;

Задачи технического обслуживания, например, выполнение замены сломавшегося инструмента в роботической ячейке;

Задачи в области качества, например, проведение измерений компьютерным зрением собранного продукта на соответствие допускам;

Задачи по ручной сборке, например, крепление винтов.

Рассмотрение работников-людей в качестве автономных агентов может показаться спорным. В нашей концепции автономного производства мы рассматриваем рабочего завода, оснащенного планшетным компьютером, как биоробота. Такой рабочий получает задания от системы управления и выполняет действия(операции) на основе данных, предоставляемых системой в режиме реального времени, таких как определения задач, состояние оборудования (для технического обслуживания), последовательность действий, доступный инструмент и т.д. Для автономной фабрики понятие Human machine interface следует заменить на Machine Human interface – отразив, таким образом кто (в нашем случае Что) принимает решение и отдает команды.

5.2.2. Расписание

Планировщик - это автономная система, которая отслеживает все данные в реальном времени (например, задачи, агенты, состояние оборудования) и при необходимости вносит изменения в расписание. Алгоритмы составления расписания работают путем определения порядка, в котором задачи должны быть обработаны на основе набора ограничений и целей. К таким ограничениям могут относиться:

Наличие агента;

Сроки выполнения каждого производственного заказа;

Зависимости между задачами (например, задача сборки может быть начата только после завершения логистической задачи доставки).

Цель алгоритма - минимизировать время, необходимое для выполнения всех задач, или максимизировать использование ресурсов.

Существует несколько типов алгоритмов составления расписания, включая:

Планирование по принципу "первым пришел - первым обслужен" (FCFS): Это простой алгоритм, который обрабатывает задания в том порядке, в котором они были получены. Он прост в реализации, но может оказаться неэффективным, если задачи имеют разное время обработки.

Планирование по принципу "наименьшее задание на первом месте" (SJF): Этот алгоритм запускает задания в порядке их предполагаемого времени обработки, причем самые короткие задания обрабатываются первыми. Это может быть более эффективным, чем FCFS, но может быть неоптимальным, если более длинные задачи имеют более высокий приоритет.

Round Robin Scheduling: Этот алгоритм обрабатывает задачи в циклическом порядке, при этом каждой задаче дается фиксированный отрезок времени, прежде чем она будет вытеснена и перемещена в конец очереди. Он обычно используется в системах с разделением времени.

Приоритетное планирование: Этот алгоритм обрабатывает задачи на основе их уровня приоритета, причем задачи с более высоким приоритетом обрабатываются первыми. Он может быть эффективным для обработки срочных задач, но может быть несправедливым по отношению к задачам с более низким приоритетом.

Планирование по срокам (deadline): Этот алгоритм обрабатывает задачи на основе их сроков выполнения, причем сначала обрабатываются самые ранние сроки. Он обычно используется в системах реального времени, где соблюдение сроков является критически важным.

Мы предлагаем использовать комбинацию приоритетного и дедлайн-планирования, а также проводить моделирование процессов в реальном времени, чтобы избежать тупиков и столкновений.

5.2.3. Цифровые двойники (Digital twins)

На нашем заводе мы создали систему, которая хранит данные, связывает их с цифровым двойником с помощью информационных роботов и предоставляет данные потребителям в режиме реального времени с задержкой менее 100 мс. Таким образом, потребители (прежде всего, другое роботы) всегда в курсе того, что происходит в производственном цеху, и могут принимать более точные решения.

Система принятия решений в этом случае состоит из:

Сама система управления;

Все автономные агенты;

Планировщик;

Механизм Insights.

Более подробное описание концепции Digital Twins представлено в отдельной статье “ Что такое Digital twins и как они помогают создать автономную фабрику”.

5.2.4. Система управления

Для управления производством мы используем мульти-агентную систему ИИ, основанную на правилах. Вкратце, система на основе правил - это компьютерная программа, которая опирается на набор заранее определенных правил и условий для принятия решений. Эти правила основываются на конкретных целях и задачах системы и используются для оценки и определения приоритетов информации и данных.

Этот подход особенно полезен для производства, поскольку его можно легко применять для принятия решений о производстве, планировании и управлении запасами, обеспечивая при этом большую точность по сравнению с алгоритмами Machine Learning (ML). Вторым важным преимуществом является повторяемость результатов. Результаты, получаемые алгоритмами ML, могут отличаться при каждом запуске, даже если используются одни и те же входные данные. Системы, управляемые правилами, всегда дают последовательные результаты. Третья особенность – отсутствие предопределенных, конечных вариантов последовательностей операций(задач) и автоматическая перестройка решения в каждый момент времени под влиянием действий Агентов. Эти 3 фактора, точность и повторяемость, являются производственными императивами, то есть определяют автономную фабрику.

5.2.5. Выводы (Insights)

Insights - это набор алгоритмов данных, которые анализируют поток данных, производимых цифровыми двойниками (т.е. изменения их состояния), и при необходимости генерируют задачи, например, задачи предиктивного обслуживания или контроля качества. Инсайты могут варьироваться от завода к заводу и всегда являются настраиваемыми.

5.2.6. Dashboards

Dashboards также создаются на основе данных Digital Twins, но представляют их в форме, которая наилучшим образом способствует принятию решений. Например, дашборд технического обслуживания отображает данные об общем состоянии оборудования и истории его обслуживания: задачи, отказы, простои и т. д. Дашборд для инспектора по качеству должна включать информацию об инспектируемом продукте и описание процедуры оценки. Как и любая BI-система, дашборды должны быть доступны для настройки непрограммистом. В идеале Агенты-люди должны иметь возможность самостоятельно формировать dashboards, комбинируя различные типы данных из хранилища Digital Twins.

6. Программные продукты и технологии

В рамках проекта автономной платформы используются следующие технологии:

Scala

Akka HTTP

ZIO

Для разработки был выбран язык Scala - т.к. в нем присутствуют высокопроизводительные хорошо парализующиеся фреймворки. Изначально выбор пал на Akka Actors. Своего рода грин-треды из Эрланга. Мы прошли этап как не типизированных акторов, так и переходили на типизированные. Идея была очень проста: каждый агент автономной платформы - это актор. При этом акторов может быть сотни тысяч, т.к. Каждая функция, каждый слушатель это экземпляр какого-то актора. В итоге такая вычислительная модель оказалась не очень эффективной, т.к. одновременно параллельно выполняется не более пары сотен процессов, а десятки тысяч акторов просто простаивают и слушают когда же им придут сообщения. В итоге в качестве вычислительной модели были взяты идеи из направленных сетей Петри [https://en.wikipedia.org/wiki/Petri_net]. В качестве фремворка был выбран ZIO т.к. Он отлично подходит для задачи синхронизации и обмена евентами для множества параллельных процессов.

Дата платформа более проста с точки зрения фреймворков. Мы используем Scala и CATS фреймворк. Scala выбрана - т.к. Не хотелось в двух родственных проектов иметь разный тех стек. Ну а CATS прекрасный фреймворк для упрощения кода. При этом дата платформа аккумулирует множество технологий управления данных, среди них: Kafka, RabbitMQ, MongoDB, ClickHouse DB, Parquet, Spark, Kafka streams, MinIO. Были также опробованы многие и другие базы, но пока остановились на выше обозначенном стеке.

7. Заключение

Подводя итог всему вышесказанному, можно сказать, что автономные системы для заводов имеют потенциал для значительного повышения эффективности, качества производства и гибкости (адаптивности). Будущее автономных систем в производстве будет определяться развитием технологий, а именно ИИ и IoT.

В данной статье мы изложили подход к реализации автономной системы управления на предприятиях, где ключевыми элементами логики являются агенты, расписания, цифровые двойники, система управления, инсайты и дашборды. Предлагаемый метод использует технологии искусственного интеллекта, применяемые к данным цифровых двойников. В сочетании с лучшими отраслевыми практиками управления производством этот подход позволяет построить передовое полностью автономное производство.

Ссылки

1. Агравал, Гаурав К., и Сандереш С. Херагу. "Обзор автоматизированных систем перемещения материалов в 300-мм полупроводниковых фабриках". IEEE Transactions on Semiconductor manufacturing 19.1 (2006): 112-120.

2. Бехцис, Димитриос и др. "Устойчивое управление цепями поставок в эпоху цифровизации: Влияние автоматизированных управляемых транспортных средств". Journal of Cleaner Production 142 (2017): 3970-3984.

3. Silva, Tomé, et al. "Моделирование и экономический анализ системы AGV как средства транспортировки складских отходов в автомобильном OEM". 2016 IEEE 19th International Conference on Intelligent Transportation Systems (ITSC). IEEE, 2016.

4. Сараф, Джаянт В., и Ричард Дж. Себастьян. "Стратегии человеческих ресурсов для эффективного внедрения передовых производственных технологий (ППТ)". Журнал "Управление производством и запасами" 33.1 (1992): 64.

5. Alexandru, Matei, Circa Dragoș, and Zamfirescu Bălă-Constantin. "Цифровой двойник для управления парком автоматизированных управляемых транспортных средств". Procedia Computer Science 199 (2022): 1363-1369.

6. Ковач, Дьёрдь, Рабаб Беноцмане и Ласло Дудаш. "Концепция автономных систем в Индустрии 4.0". Advanced Logistic Systems-Theory and Practice 12.1 (2018): 77-87.

7. Macher, Georg, et al. "The quest for infrastructures and engineering methods enabling highly dynamic autonomous systems." Systems, Software and Services Process Improvement: 26th European Conference, EuroSPI 2019, Edinburgh, UK, September 18-20, 2019, Proceedings 26. Springer International Publishing, 2019.

Комментарии (15)

Co_balt

00.00.0000 00:00+1Все это красиво на бумаге... Реальное производство настолько многогранно и непредсказуемо. Вот вам реальное случай. Производственный заказ имеет тех. карту с последовательностью операций. Допустим, что одна из операций выполняется на станке ЧПУ.

Имеем группу однотипных станков Siemens и группу станков Fanuc. Автоматическое распределение задания на конкретный станок (инв. номер) еще худо бедно решается в зависимости от выбранной стратегии планирования. А вот, что сделает ваша система, если MES должен автоматически загрузить нужную программу (G-code) в нужный станок, а еще по результатам обработки дядя Вася после замеров решит пройти еще раз какую-нибудь поверхность другим инструментом, чтобы попасть в допуски, при этом автоматически должен будет сгенерироваться и подгрузиться в память стойки еще один G-code?

vasilii_robotech Автор

00.00.0000 00:00+2У меня речь идет о сборочной фабрике - операции вставки, болчения, склеивания, клепки, сварка и тд. И это уже работает. В вашем примере CNC. С ним мы только начали работать. G-code генерировать и подгружать не проблема. Мы делаем примерно тоже самое для Trimming ячеек, где роботу нужно пройтись по кромке композитной детали и отрезать лишнее, просверлить отверстие и т.д. Код tool (сверла) генерится на основе CAD. Далее, на основе траектории tool генерится траектория робота. ВАЖНО - это делает не MES - ее нет. Это делает OS ячейки - то есть ячейка это такой независимый "3D printer" со своими capabilities и автогенерацией кода для операций. Это происходит в "soft PLC". А Factory OS оркестрирует ячейки как ресурсы.

При этом, согласен, с CNC будут свои особенности, особенно с точки зрения анализа качества и точности полученной детали. В сборочной ячейке это сделать проще - CV - и доступ нормальный и "пыли" нет.

Co_balt

00.00.0000 00:00я понял мы говорим о разных вещах, то что делаете вы по сути АСУТП сборочной линии - поточное производство с ограниченной номенклатурой выпускаемой продукции

tmxx

00.00.0000 00:00в целом подход с распределенным управлением интересный.

какие средства есть для изменения технологических маршрутов и изменения типа и количества данных при операциях?

vasilii_robotech Автор

00.00.0000 00:00Маршрут меняется автоматом - Factory OS (мульти-агентная система) - перестраивает его на лету. При изменении операций Digital factory create прогоняет сначала сверки с factory capabilities - если ок, то опять же Factory OS перестраивает процесс. Если нет, то система говорит какого Application (tool, fixture не хватает)

tmxx

00.00.0000 00:00На мой взгляд, результаты инструментального контроля и повторный проход дяди Васи вообще-то должны быть прописаны в технологическом маршруте.

во-первых, для анализа качества

во-вторых, для учета трудозатрат и машиночасов на деталь

понятно, что дядя Вася будет избегать ввода значений, потому что ему платят за детали, а не за вводы, кроме того, как и все люди, он хочет поменьше надзора.

Поэтому желательно, чтобы ввод значений был как можно более автоматизирован и реально экономить дяде Васе время. Например, сменой измерительного щупа по автоматизированной программе. Как вариант, чтобы новый код нельзя было загрузить без выполнения операций контроля.

И главное: никогда нельзя на усмотрение исполнителя изменять операции.

Кстати, буквально вчера разбирались по браку с подрядчиком - выяснили, что технолог, обнаружив отклонение в техпроцессе (как позже выяснилось - по причине деградации оборудования), внес изменения, которые ему показались корректирующими. Результат немного предсказуем.

Если у вас постоянно новая номенклатура можно ввести обобщенную операцию со всеми возможными шагами и пропускать их - это гораздо проще контролировать.

vasilii_robotech Автор

00.00.0000 00:00Согласен. Тут дядя Вася должен работать как био-робот - строго по задаче. Мы кстати и называем вместе HMI - MHI - machine-human-interface - подчеркивая что система говорит что делать, а человек не может отступать от инструкций

tmxx

Спасибо за познавательную статью, подход выглядит перспективно, практически "Factory Of Future"...

Стек выбранных технологий тоже произвел впечатление

vasilii_robotech Автор

Спасибо за потраченное время и отзыв!

tmxx

Прошу прощения, поясню, я думаю, эту историю должны держать в уме все, кто занимается робототехникой:

40 лет назад для борьбы с наступлением японских производителей GM открыла полностью роботизированную "Factory of Future": https://www.nytimes.com/1984/10/20/business/gm-factory-of-future-will-run-with-robots.html

через 10 лет закрыла: https://apnews.com/article/3e78974c3c94990405ce607326d29223

Вывод: за потраченные средства, GM могла просто купить Toyota и Nissan:

здесь можно почитать: Case Study: GM and the Great Automation Solution https://mba.tuck.dartmouth.edu/pages/faculty/syd.finkelstein/case_studies/01.html

semmaxim

Подозреваю, что тогда просто технологии не развились настолько, чтобы сделать такую фабрику окупаемой. Сейчас вполне может быть и другая ситуация.

novoselov

Так и тут недалеко ушли от "эффективного расходования средств". Зачем городить AGV с датичками, машинным зрением, лидарами, встроенным IoT, когда все что нужно от системы логистики это позиционирование на местности (разметка или радиометки на полу), избежание столкновений (датчик расстояния) и контроль веса. При том что ничего не сказано про погрузку/разгрузку, вполне возможно что для ряда задач эффективнее будет закрепить деталь на мобильной платформе и транспортировать ее или вообще сделать конвеер. Да и сама логистика не так важна как точность и скорость обработки.

vasilii_robotech Автор

Это все нужно для универсальности фабрики - собирать несколько разных продуктов с разной длинной и составом процесса. Если продукт 1, то тогда система логистики вырождается в то, что вы описали. Иначе нам нужна шина - и ту без мобильных роботов не обойтись. Система логистики определяет все производство, буквально все - и inbound и outbound. Радио-метки на полу это как рыбе зонтик - если нет гибкости, тогда лучше просто конвейер и не морочить голову радио-метками.

vasilii_robotech Автор

Про "эффективное расходование" - такая фабрика в 3 раза дешевле и в 2.5 раза быстрее по запуску

vasilii_robotech Автор

Вычислительные мощности были не те, CV практически никакое - без этого не взлетает. Это как с нейронками - математически им несколько десятков лет, а вычислительные мощности появилось сравнительно недавно