Глобальный рынок Digital twin, оцениваемый в 5,1 миллиарда долларов США в 2020 году, по прогнозам, достигнет пересмотренного размера в 35,5 миллиарда долларов США к 2026 году. Digital twin в последние годы постоянно называются одной из самых перспективных развивающихся технологий. Такие компании, как Unilever, Amazon и Tesla, активно используют различные системы двойников для оптимизации своих производственных процессов.

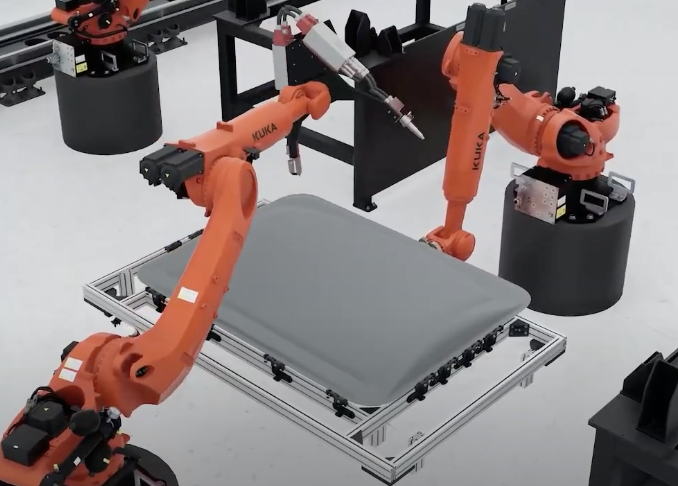

Что мешает другим отраслям использовать этот подход? Пришло время понять все преимущества и то, как они могут сэкономить время и деньги на сборочных фабриках и создавать автономное производство.

Что такое Digital twin?

Digital twin это виртуальная копия физического объекта, системы или процесса. В контексте заводов цифровой двойник относится к виртуальной копии физической производственной линии, машины или процесса. Digital twin постоянно обновляется данными в реальном времени от физического аналога, обеспечивая моделирование физического процесса в реальном времени.

Цифровые двойники - важнейший компонент Интернета вещей (IoT) и Индустрии 4.0. Они позволяют компаниям контролировать, моделировать и оптимизировать производственные линии в режиме реального времени, не нарушая физических процессов. Такое моделирование в реальном времени позволяет производителям выявлять и устранять потенциальные проблемы до их возникновения, сокращая время простоя и повышая производительность.

Одним из ключевых преимуществ использования цифровых двойников на предприятиях является возможность анализа и оптимизации производственных процессов. Например, исследователи использовали цифровых двойников для моделирования и анализа поведения производственных линий, выявляя узкие места и области для улучшения [1]. Это потенциально может повысить эффективность, сократить время простоя и повысить общую производительность.

Известная компания Tesla использует цифровых двойников, создавая цифровые копии каждого из своих автомобилей. Эти автомобили оснащены датчиками, которые передают данные в облако, где Tesla применяет алгоритмы искусственного интеллекта для оценки их функциональности. Такой подход позволяет компании выявить области для улучшения и минимизировать необходимость ремонта в будущем.

Цифровые двойники также используются для повышения безопасности на предприятиях. Например, исследователи использовали цифровых двойников для моделирования и анализа условий на рабочем месте, выявления потенциальных опасностей и разработки стратегий повышения безопасности на рабочем месте [3]. Это потенциально может снизить риск несчастных случаев и повысить общую безопасность на рабочем месте.

Как работают digital twins?

Цифровые двойники работают на основе данных от датчиков и других устройств, установленных на физических объектах (в нашем случае это объекты фабрики. Эти данные анализируются, обрабатываются и интегрируются в цифровой двойник, обеспечивая моделирование физического процесса в реальном времени. Цифровой двойник обеспечивает детальное представление физического процесса, включая данные о производительности, статусах и состоянии оборудования и т.д.

Используя данные, полученные с помощью цифрового двойника, производитель может принимать обоснованные решения о производительности своих фабрик. Например, если оборудование работает с более низкой, чем ожидалось, эффективностью, цифровой двойник поможет определить основную причину проблемы. Это может быть связано с неисправным датчиком, проблемой программного обеспечения или механической неисправностью.

Выявляя проблему в режиме реального времени, компания может предпринять упреждающие шаги для ее решения, сокращая время простоя и повышая производительность. Кроме того, цифровой двойник можно использовать для моделирования влияния потенциальных изменений на фабрику, таких как внедрение нового оборудования или изменение производственного процесса.

Управление фабрикой. Как это работает сейчас?

Традиционные сборочные производства построены на концепции конвейерной ленты, где продукт перемещается через серию станций, расположенных последовательно. Каждая станция (ячейка) представляет собой конечный автомат (finite state machine). Дизайн станций выполнен в жесткой привязке к продукту, который предполагается производить. Такая фабрика, это hardware-driven система, предназначенная для выполнения только предопределенных операций. В такой системе программное обеспечение выполняет только поддержку процессов заданных инфраструктурно, на уровне «железа».

Такой подход существенно ограничивает возможности программного управления, сдерживает цифровизацию и внедрение новых технологий и, как следствие, ограничивает спрос на высокотехнологичные решения в отрасли.

Любая система управления фабрикой должна обеспечивать следующие базовые процессы:

Управление производством (сборкой) контролируется системой MES посредством наличия статусов каждого производственного задания и контроля того, что задания выполняются вовремя и в правильном порядке.

Функция производственного расписания предоставляет информацию о ходе производства и текущем расписании, а также позволяет управлять им.

Управление контролем качества организуется путем сбора информации о качестве продукции и помогает обеспечить соответствие продукции требуемым стандартам.

Управление техническим обслуживанием достигается путем сбора информации о состоянии оборудования и помогает обеспечить его работу на оптимальном уровне.

Процессы управления запасами позволяют контролировать уровень запасов и помогают обеспечить наличие нужных материалов и принадлежностей, когда они необходимы.

Мониторинг - данные об истории производства каждого продукта и процессах, которые были назначены этой сборке.

Отчетность - позволяет руководителям контролировать производственные процессы и принимать обоснованные решения относительно общей производительности и KPI.

Все эти процессы могут быть:

предопределены (жестко закодированы),

выполняться вручную,

автоматизированны,

автономны

Пункты 1-3 соответствуют традиционным Manufacturing execution systems (MES), которые управляют большинством фабрик по всему миру. Пункт 4 соответствует новому поколению заводских систем – автономные масштабируемы фабрики под управлением искусственного интеллекта.

Конечно, наша цель – сделать производство автономным. Но это не всегда возможно. Основная проблема — это данные. Причем не сами данные, а скорость того, как эти данные собираются, анализируются и становятся доступными для принятия решений. Ценность данных значительно снижается, если мы собираем и получаем из них смысл за несколько часов или даже дней. Это проблема всех подходов к созданию Data lakes, широко используемых во многих компаниях при проведении цифровой трансформации. Данные собираются в Data lake. А аналитика над ними проводится после него. Это гораздо лучше, чем полное отсутствие аналитики данных. Но, опять же, ценность такого подхода значительно ниже, чем у аналитики в реальном времени.

Как цифровые двойники помогают построить автономное производство?

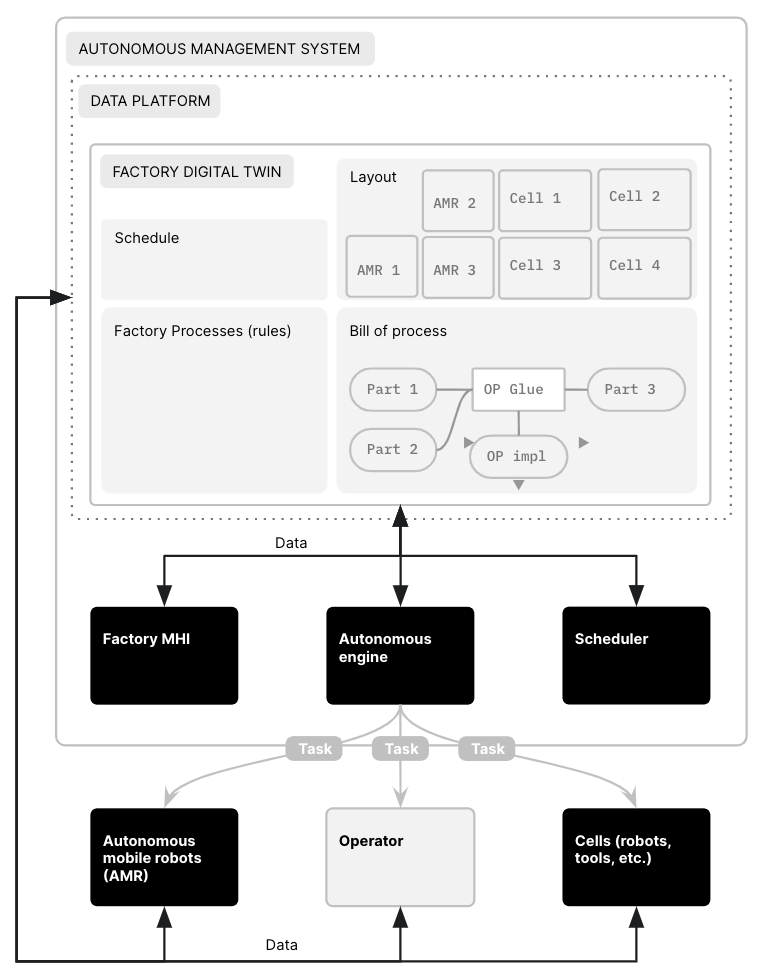

Автономная фабрика представляет набор независимых автономных агентов (на всех уровнях, от специфического оборудования до мобильного робота и оператора), которые взаимодействуют независимо, в рамках правил, которые задаются мульти-агентной artificial intelligent системой управления. Эта же система отвечает за исполнение основного процесса, разбивая его на задачи-кванты и определяя агентов для их выполнения, а также синхронизацию результатов работы агентов, но не их действий. Архитектура автономной фабрики представлена на следующем рисунке. Подробнее про эту концепцию рассказано в отдельной статье «Подход к созданию автономной интеллектуальной фабрики».

Цифрровой двойник имея все необходимые данные о себе и среде может онлайн принимать более полноценные решения, определя поведение физического двойника (формируя расписание).

Из сказанного выше ясно, что основное преимущество цифровые двойников это работа с данными в режиме реального времени. Принципы работы мульти-агентной системы предполагают произвольной взаимодействие всех объектов-агентов через данные (см. рисунок), объём которых в случае роботического производства огромен (сенсоры, лидары, компьютерное зрение и т.д.). Это делает digital twin единственно возможным инструментом для фабрик нового типа, где связи между объектами должны быть много-ко-многим и перестраиваться на лету.

Традиционные заводы используют заранее определенные процессы, такие как производство, качество, техническое обслуживание и т.д. Все эти процессы разрабатываются до начала производства. И корректируются только после получения первой обратной связи. Фабрики нового типа можно назвать data-driven (управляемые данными). Они позволят действовать более рационально и точно.

Данные являются основой для принятия обоснованных решений на производстве. И в отличие от традиционного подхода, процессы, управляемые данными, предназначены для принятия решений на основе данных в режиме реального времени (digital twin). Это означает, что все действия будут учитывать текущее состояние завода.

Данные в реальном времени в сочетании с автономностью дают такой фабрике новые свойства:

Предиктивная аналитика и адаптация процессов:

Предиктивная аналитика использует алгоритмы машинного обучения для анализа данных и прогнозирования будущих тенденций, обеспечивая понимание потенциальных проблем и возможностей. Анализируя данные в реальном времени с оборудования, производственных линий и объектов, предиктивная аналитика может помочь в оптимизации производства. Для традиционных заводов это не так важно. Но этот аспект имеет решающее значение, когда мы говорим о гибких заводах, которые можно перенастроить «на лету».

В качестве примера мы собираем данные о текущих процессах и их сравнении с прогнозируемым расписанием. В случае значительных различий рассчитывается новое расписание для максимизации пропускной способности.

Автономность процессов и принятия решения:

Автономное управление процессами позволяет кардинально сократить затраты на менеджмент завода, повысить скорость реагирования фабрики на изменения и эффективность принятых решений. Алгоритмы ИИ позволяют проанализировать миллионы вариантов на основе гигабайт live data в считанные секунды.

Наличие данных в реальном времени позволяет фабрике самой принимать решения. Такой подход радикально отличается от логистики "точно в срок" (JIT) или "точно в последовательности" (JIS). Мы не определяем заранее, какая логистическая задача должна быть выполнена и когда. Фабрика делает это самостоятельно на основе актуальной ситуации (например, сколько у нас единиц логистической доставки, какое оборудование недоступно, какие логистические задачи у нас в запасе, какие ограничения существуют для этих задач и т.д.).

Более обоснованные решения:

Чем больше источников данных мы объединяем в единый data set на основе digital twin, тем более релевантные решения будет принимать ИИ, управляющий фабрикой. Прелесть современных моделей ИИ в том, что такие данные можно пополнять практически бесшовно – наращивать зрелость автономного управления.

Например, как только мы добавим данные supply chain, то Execution engine начнет учитывать реальные статусы и события поставки комплектующих, и так же предсказывать ситуацию и перестраивать работу всех агентов-объектов на заводе заранее.

Автономные мобильные роботы как транспортная система:

Мы можем построить внутреннюю логистику на основе автономных мобильных роботов (AMR). Так как каждый такой робот является независимым агентом, который может при необходимости действовать согласованно с любым подмножеством других таких роботов, то такая система будет почти такой же гибкой как шина данных, независимой от инфраструктуры и полностью автономной.

AMR могут свободно перемещаться без рассчитанных заранее траекторий. Они полагаются на данные своих датчиков, камер и всех остальных объектов фабрики в реальном времени. Эти данные используются для принятия решений, таких как объезд препятствий, заторов, выбор безопасного пути движения. Все это позволят быстро изменить конфигурацию всего производственного потока фабрики и быстро переключиться между различных продуктами (сборочными процессами) поскольку AMRs автоматически обрабатывают изменении логистической последовательности.

Таким образом, мы можем одновременно производить на одном заводе продукты с разным количеством и последовательностью операций.

Архитектура цифрового двойника с режимом реального времени

Когда мы говорим о цифровых двойниках, это включает данные с оборудования, производственных линий, объектов, а также данные с цепочки поставок, складов и людей-операторов. Доступ к точным данным в режиме реального времени имеет решающее значение для выявления потенциальных проблем и принятия обоснованных решений.

На рисунке описана упрощенная архитектура системы управления Digital Twin.

Шина данных должна быть разработана для поддержки всех задач, описанных в предыдущих главах. Она должна обрабатывать большое количество параллельных записей (датчики, устройства, системы и процессы). Она должна обеспечивать широкую функциональность для чтения данных, позволяя системам подписываться на данные, а также позволяя нескольким роботам данных обрабатывать данные. Кроме того, она должна проверять данные и решать вопросы безопасности и авторизации.

Роботы данных - набор процессоров данных, которые собирают данные и заполняют представление цифрового двойника в режиме реального времени. Например, один робот данных может обрабатывать все события, касающиеся положения автономного мобильного робота, и заполнять этой информацией представление цифрового двойника этого устройства. Другой робот данных может отслеживать события, связанные с задачами на производственной линии, и связывать их с соответствующими цифровыми двойниками.

Хранилище Digital Twins должно позволять многократную запись от роботов данных, а также широкий API, для поиска связанных данных и подписки на изменения. Например, когда нам нужно принять решение о том, какой мобильный робот должен выполнять конкретную логистическую задачу, мы должны получить все позиции и все текущие задачи всех мобильных роботов. И эти данные должны быть актуальными, чтобы повысить точность принимаемых решений.

Система принятия решений - это набор правил о том, что следует учитывать из хранилища цифровых двойников для принятия точных решений.

Все это вместе позволяет достичь автономности процессов на заводе с помощью обновляемых в реальном времени цифровых двойников. Но это не простая задача.

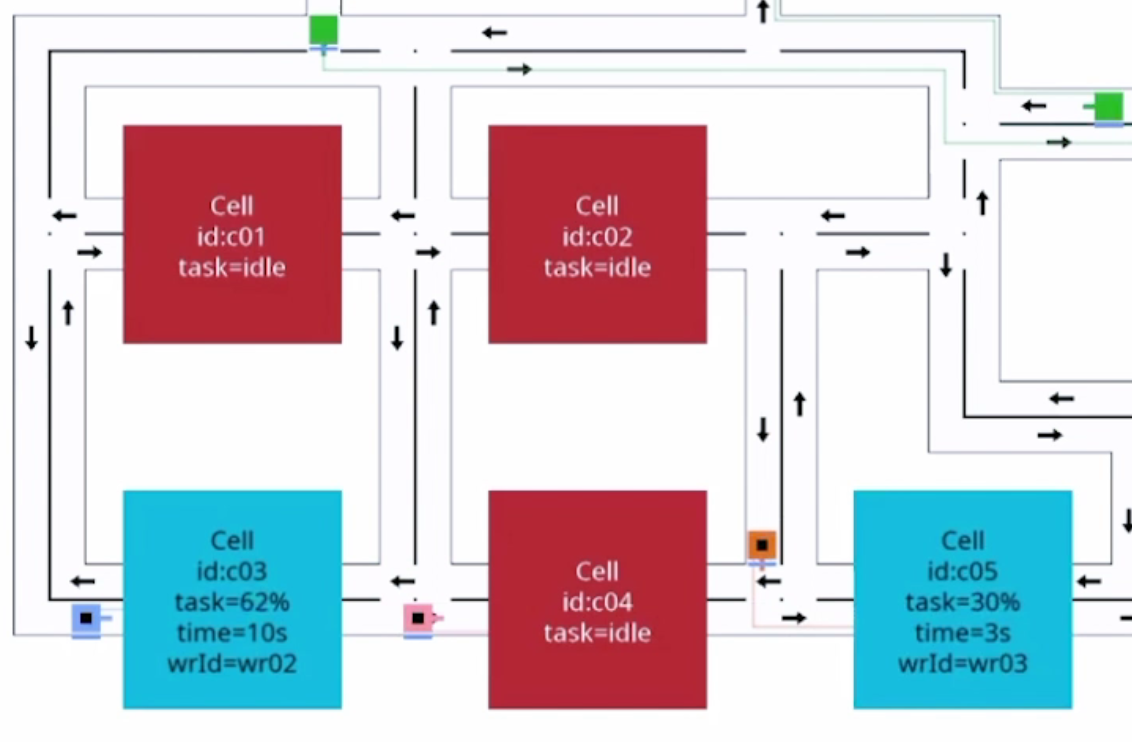

На рисунке описан способ организации таких обновлений в реальном времени для цифровых двойников. Мы организуем все Digital Twins в виде связанного графа. Схема завода связана с "содержит" Связь со всеми производственными ячейками. Каждая ячейка связана с "состоит из" Связь с устройствами, включенными в эту ячейку. Устройства также могут быть динамически связаны, например, в случае оснастки, которая перемещается из одной ячейки в другую, или в случае автоматизированных мобильных роботов (AMR).

Когда устройство посылает относящиеся к нему сигналы на шину данных, роботы данных обрабатывают их и обновляют соответствующий цифровой двойник. В случае этого рисунка, например, Ply Cutter. Кроме того, роботы данных уведомляют и обновляют всех цифровых двойников верхнего уровня о том, что в дочернем двойнике произошли изменения. И если кто-то заинтересован в этом изменении - он его получит.

Пример использования такого подхода прост. Предположим, что нам необходимо контролировать все устройства на фабрике. Конечно, мы могли бы иметь ссылку на все устройства, но это действительно сложно - отслеживать тысячи устройств. Вместо этого мы начнем следить за конкретной ячейкой и подпишемся на все изменения, связанные с этой ячейкой. Мы получим уведомление, когда любой из цифровых двойников будет обновлен.

Такой подход позволяет информировать все системы принятия решений обо всех изменениях, происходящих на заводе, и предоставляет актуальную информацию в режиме реального времени. В результате большинство процессов на заводе могут быть автоматизированы.

Заключение

В заключение следует отметить, что использование digital twin на предприятиях является быстро развивающейся областью, и многие исследователи и практики изучают потенциальные преимущества этой технологии. Используя цифровых двойников для анализа и оптимизации производственных процессов в режиме реального времени, мониторинга работы оборудования и повышения безопасности труда, предприятия могут повысить эффективность, снизить затраты и увеличить производительность.

Если мы говорим о будущем производства и тенденциях развития автономных заводов, игнорировать digital twin невозможно. Вот почему мы должны проектировать и разрабатывать специальные платформы данных для решения подобных задач.

References

Ritzinger, Ulrike, Hannes Koller, and Jakob Puchinger. "A digital twin based decision support system for dynamic vehicle routing problems." International Conference on Operations Research (OR 2021). 2021.

Tao, Fei, et al. "Digital twin driven prognostics and health management for complex equipment." Cirp Annals 67.1 (2018): 169-172.

Liu, Mengnan, et al. "Review of digital twin about concepts, technologies, and industrial applications." Journal of Manufacturing Systems 58 (2021): 346-361.

Tao, Fei, et al. "Digital twin in industry: State-of-the-art." IEEE Transactions on industrial informatics 15.4 (2018): 2405-2415.

Sadeghi, Ahmad-Reza, Christian Wachsmann, and Michael Waidner. "Security and privacy challenges in industrial internet of things." Proceedings of the 52nd annual design automation conference. 2015.

Комментарии (6)

katangawise

00.00.0000 00:00Интересная статья! А какие есть программы для создания цифровых двойников?

Вот, например, хочу я создать цифрового двойника какой-то проектируемой машины или взаимодействие нескольких проектируемых машин вместе - куда идти и чего искать?

vasilii_robotech Автор

00.00.0000 00:00Концептуально, любая База данных с заданной структурой, в которую вы сохраняете состояние вашего обьекта (датчиков) + real-time механизм регистрации событий и их чтения и есть Digital twin

То есть, у нас схема: Датчик + Микро-сервис (слушает события датчика и бросает JSONы в шину) + real-time Шина Сообщений + Data robot (разбирает очередь сообщений и распихивает по структурам данных) + База данных + Интерфейс чтения (подписки)

В качестве БД мы взяли MongoDB, в качестве шины Kafka. Оба продукта open source и по ним много литературыData роботов пишем на Scala. Микро-сервисы на python.

Для больших компаний есть конечно enterprise решения от Microsoft, Oracle и тд. Но начинать с них, на мой взгляд сложно, да и не нужно.

sys_Arch

00.00.0000 00:00начните с Matlab / Simulink + SolidWorks + RecurDyn

совершенствуйтесь в VHDL, изучайте алгоритмы многопараметрической оптимизации, перед соблазном применить нейросеть "везде и всюду" в задаче управления группой Объектов - попробуйте "нейросетью" собрать фланцевое соединение (на поверхности лежат: два плоских фланца, кольцевая прокладка, шпильки, шайбы, гроверы, гайки - в режиме обучения спозиционируте фланцы и прокладку в простарнстве, выполните одно соединение на шпильку, в итоге ИИ должен сам собрать фланец с разным числом отверстий и их диаметром, то есть разные шпильки / гайки)

ваша цель - понять какое количество, вид и характеристики физически реализуемых датчиков обратной связи потребуется чтобы Цифровой Двойник, мог быть использован для прогнозирования поведения реальной машины и процессов взаимодействия машин между собой и окружающей средой

vassabi

интересно, а для космонавтов такое не пробовали ?

или на них все еще маловато датчиков для этого?

vasilii_robotech Автор

Датчиков там тысячи. Думаю, что проблема в консервативности отрасли. За исключением SpaceX все остальные программы ведутся правительственными учреждениями, которым уже по 40-50 и более лет. При всей светлости умов, избежать legacy мышления невозможно. Плюс, думаю что жесткие ограничения по весу, обьему и энерго-потреблению любого оборудования на борту могут сдерживать внедрение. Впрочем, я уверен что дело скорее в привычке. У меня нет данных, но, думаю SpaceX использует эти технологии