Всем привет! Мы в блоге не так часто поднимаем темы IIoT, но компания плодотворно занимается технологическими решениями и этого направления. В прошлом году команда практики промышленной аналитики и интернета вещей GlowByte реализовала интересный проект для «Петербургцемента» – внедрила цифрового помощника оператора цементной мельницы. Руководитель практики написал для журнала “Цемент и его применение” статью, которой и хотим поделиться с вами. Автор порассуждал и о концепции Индустрии 4.0, о цифровых продуктах, и о получении выгоды от внедрения высокотехнологических решений на непрерывном производстве, ну и, конечно же, рассказал о внедрении цифрового помощника оператора цементной мельницы на предприятии.

Автор статьи – Александр Томилов, руководитель практики промышленной аналитики и интернета вещей GlowByte.

Идея цифровой трансформации производственных компаний и – отдельно – производственных процессов сейчас весьма популярна. Но каждый раз, рассматривая то или иное цифровое решение, директора и руководители соответствующих направлений на предприятиях не могут полагаться только на распространенность того или иного технологического продукта, а должны учитывать реальную пользу от его применения. И здесь, в отличие от обычной модернизации производства, возникают сложности в том, чтобы понять сценарий получения пользы от цифрового решения, увидеть точку ее возникновения и определить условия, при которых решение может быть применено. В статье обсуждаются виды цифровых продуктов и основные источники выгод от их внедрения.

Есть ряд позитивных факторов, относящихся к цементной промышленности, которые задают высокую планку возможностей для продвинутого использования производственных данных. Во-первых, цементные заводы – это крупное непрерывное производство, т. е. эффект масштаба от внедряемых решений будет расти пропорционально «пропускной способности» и, соответственно, вводить в зону окупаемости большее число решений, в том числе достаточно дорогих во внедрении. Во-вторых, многие заводы хорошо оснащены средствами сбора и интеграции данных, служащих базой для любых цифровых решений. В‑третьих, технологические процессы на переделах различаются между собой, что дает возможность выбирать более важные точки оптимизации с учетом доступности решений.

В чем заключается подход Индустрии 4.0 в непрерывном производстве

Концепция Индустрии 4.0 обычно описывается как массовое применение киберфизических систем на производстве, т. е. использование различных средств аналитики при максимуме технологических данных для улучшения управляющих воздействий на различных уровнях – от технологического процесса до управления предприятием. Идея влечет за собой как необходимость собирать и накапливать эти данные, так и потребность в различных средствах аналитики, которые, в свою очередь, обычно подразделяют по уровням сложности: дескриптивному, предиктивному и прескриптивному. Каждый набор данных можно использовать на любом уровне сложности и в применении к любому масштабу процесса – от отдельного узла и агрегата до предприятия в целом, что дает разнообразие возможных решений в зависимости от потребности.

Дескриптивный уровень – это накопление данных и возможность их визуального или численного анализа в прошедших периодах. Предиктивный – использование статистических и прогнозных алгоритмов, которые интенсивно развивались в последнее десятилетие под названием «машинное обучение». Принятие решений в этом случае все равно остается за человеком, но ему становятся доступны данные, которые нельзя учесть при классическом анализе. Прескриптивный уровень предполагает, что система сама может выработать рекомендуемое решение – либо работая как средство экспертного анализа, либо с помощью математической оптимизации целевого параметра. Для некоторых процессов принятое решение может применяться автоматически. Для каждого продукта должна быть ясна механика привнесения пользы. Часто ее можно рассчитать количественно, но иногда – только определить качественно, особенно в случае, если использование подхода стало стандартом для какого-то специфического процесса.

Важно помнить, что любое цифровое решение «завязано» на процессах генерации и сбора данных. Чем более детально описан оптимизируемый процесс, тем настойчивее потребность в том, чтобы средства операционных технологий (OT) интегрировали и накапливали сырые технологические данные. При этом OT не заменяет цифровые решения, особенно с высоким уровнем сложности аналитики, а либо дополняет их, либо служит основой для их постройки.

Дескриптивные продукты

Основная ценность дескриптивных продуктов – улучшение процедуры принятия решений, объективная фиксация событий и показателей, а также возможность расследования инцидентов. Сложность возникает не в интеграции данных, а в том, как именно из них извлекаются знания или решения. Как правило, для этого выбираются средства визуализации данных и вокруг них строятся операционные процессы принятия и исполнения решений.

Дескриптивный уровень является самым простым и действительно полезным, хотя ему обычно не уделяется столько внимания, как более продвинутым уровням. Однако именно на этом уровне можно определить, к каким именно процессам и участкам применять цифровые (или иные) решения и какой расчетный эффект это может принести. Например, типовой проблемой является выбор решений, которые применимы только к одному режиму для какого-то типа оборудования. Если этот режим редко используется, то и эффект количественно будет очень мал и несопоставим с затраченными усилиями.

Предиктивные и прескриптивные продукты

Когда в прессе говорят об использовании искусственного интеллекта, имеют в виду предиктивный и прескриптивный уровни аналитики. На самом деле соответствующие продукты комбинируют конкретный набор IT‑инструментов: машинное обучение, математическую оптимизацию, средства хранения и обработки данных, визуализации и обеспечения служебных функций, таких как информационная безопасность и отказоустойчивость. Ключевым является машинное обучение, т. е. набор статистических алгоритмов, которые позволяют получить функцию, вычисляющую какой-то параметр в режиме работы, похожем на ранее наблюдавшийся. Таким образом можно реализовать виртуальные и прогнозные датчики технологических параметров, даже если физико-математические связи между ними и реально измеряемыми параметрами неизвестны.

Ценность данного уровня в том, что можно управлять процессом более рационально и отказаться от ряда дооснащений физическими датчиками. Часто дооснащение может оказаться более дорогим вариантом по сравнению с виртуальным датчиком. Если регламент управления сложный и «завязан» на субъективной оценке оператора, то можно над предиктивными алгоритмами надстроить алгоритмы математической оптимизации: среди доступных и безопасных управляющих воздействий они выберут те, которые максимизируют ключевые показатели эффективности процесса. Ту же логику можно применить и на более высоком масштабе, например, по отношению к процессам распределения бюджета на техническое обслуживание и ремонт или даже на уровне организации – в формате системы интегрированного планирования предприятия. Тогда в качестве ценности будет выступать автоматическое принятие решений (с их применением или без него) в соответствии с учетом статистически обоснованных следствий.

Пример внедрения предиктивного продукта для участка помола цемента

В 2022 году компания «ГлоуБайт» внедрила для АО «ЦЕМРОС» (ООО «Петербургцемент») цифрового помощника оператора цементной мельницы. Реализация проекта заняла 6 месяцев и включала в себя следующие фазы:

выработку сценария оптимизации. На этом этапе также проводилась статистическая оценка достижимого эффекта, привязанная к ограничениям производственного процесса;

адаптацию физико-математических, предиктивных и оптимизирующих моделей в решении «ГлоуБайт» для цифровых помощников. Основные алгоритмы дорабатывались для учета доступных технологических параметров, технологических ограничений и уставок, а также схем управления, применяемых операторами;

опытно-промышленную эксплуатацию и оценку полученного эффекта.

Основной сценарий получения пользы имел следующие аспекты:

1. Известно, что оптимальный режим является стабильным, но среди стабильных режимов производительность варьируется.

2. Вывод мельницы на стабильный режим – задача оператора, но только самые опытные из них могут спрогнозировать, какие управляющие воздействия не нарушат ограничивающие показатели.

3. Решение: цифровой помощник и обобщает опыт этих лучших операторов, и снабжает все смены оперативными прогнозами ключевых показателей, что позволяет вырабатывать и применять оптимальные управляющие воздействия и выводить мельницу на стабильный и высокопроизводительный режим.

Проект показал, что достижимы эффекты повышения производительности до 2,6 % и удельной энергоэффективности – до 4 %.

Заключение

Цифровые решения постепенно появляются и проникают во многие индустрии непрерывного производства в России. Этому помог ряд факторов последних лет, таких как форсированное импортозамещение из-за ухода OT‑вендоров, конкурентное давление, требующее повышения эффективности, «вызревание» инструментов в IT‑сфере, в том числе программного обеспечения с открытым исходным кодом, а также постепенно появляющиеся примеры успешных внедрений.

В ближайшие годы можно ожидать, что большинство достаточно крупных компаний по крайней мере сформируют аналитические архивы технологических данных, которые будут служить базой для цифровых продуктов, и выстроят процессы их отбора и оценки пользы от цифровых решений. Это приведет к существенному расширению списка успешных примеров внедрений и позволит компаниям адаптировать их под свои нужды.

Комментарии (6)

Zharik

10.07.2023 16:59Цифровой советчик был только про производительность и энергоэффективность при помоле клинкера, гипса в цемент. Вы показали эффекты повышения производительности

дона 2,6 % и удельной энергоэффективности – дона 4 %. Окупают ли они такой проект? Это финальный передел и какие денежные эффекты могут быть здесь?А что с качеством сырья? Ведь стоило также посмотреть на управление качеством клинкера через химический состав помола сырья. И здесь состав очень важен. Занимались ли этой задачей?

Смотрели ли на печь обжига клинкера?

SnezhSh Автор

10.07.2023 16:59Приветствую! Спасибо Вам за интерес к статье моего коллеги. Его ответы на Ваши вопросы:

Цифровой советчик был только про производительность и энергоэффективность при помоле клинкера, гипса в цемент. Вы показали эффекты повышения производительности до на 2,6 % и удельной энергоэффективности – до на 4 %. Окупают ли они такой проект? Это финальный передел и какие денежные эффекты могут быть здесь?

-

Во-первых, почему до 2,6%. Цемент делается разных марок по разным рецептам, в тч есть зимние и летние рецепты. Сырье из-за этого имеет разные свойства и эффекты тоже получаются разные. В частности, по производительности была вариация от 1,9% до 2,6%. Передел последний, дальше только упаковка, не ограничивающая пропускную способность. Проект окупается при таких цифрах, но, как мы уже отвечали ранее, схема организации, стоимость передела и готового продукта разные, поэтому цифры в деньгах нужно рассчитывать индивидуально. Денежные эффекты для нашего заказчика, мы раскрывать не можем по понятным причинам.

А что с качеством сырья? Ведь стоило также посмотреть на управление качеством клинкера через химический состав помола сырья. И здесь состав очень важен. Занимались ли этой задачей?

По итогам помола на химию цемента смотрят прежде всего через призму SO3. SO3 (почти) не изменяется при помоле и регулируется количеством гипса в рецепте. В данном проекте проблемы с SO3 не настолько проявлялись, что стоило делать предиктивную систему для его управлением. Операторы справлялись с корректировкой рецепта по гипсу по регулярным лабораторным анализам. Вообще, химия клинкера влияет на его размолоспособность и мы к этому подстраиваемся, когда данные доступны.

Смотрели ли на печь обжига клинкера?

Смотрели. И понимаем, что химия клинкера формируется в ней + при управлении составом сырьевой муки. Оборудование значительно сложнее мельниц и про них отдельный рассказ когда-нибудь будет.

Zharik

10.07.2023 16:59Спасибо за развернутые ответы, но, к сожалению часть из них из разряда: "У нас есть такие приборы, но мы вам про них не расскажем". Но цифры хорошие и все окупают... Надо верить (С)

Давайте задам еще раз.

Окупает ли удельное снижение энергоемкости на 1.9-2.6% на тонну помола затраты на такой проект?

Удалось ли вам придумать, как превратить увеличение производительности в экономические эффекты? Или это просто приятный бонус.Второй вопрос был про помол сырья, а не готового продукта. Про мельницу перед печью обжига клинкера. Которая также имеет значительное влияние (как вы правильно заметили) на качество и твердость клинкера на выходе и его размолоспособность. Смотрели ли вы в сторону моделей управления помолом и смешением на входе при подготовке муки перед печью обжига клинкера? А если смотрели, то что увидели? И почему не начали решать эту задачу, в которой гораздо больше эффектов?

-

timsiling

Рискую навлечь на себя гнев, как человек, заметивший, что не хватает конкретики..

И все же хочу узнать, что именно внедряли 6 месяцев? Какие показатели были взяты за основу? Почему живые люди не были обучены сами работать без подсказки? Это непрерывное производство 24 на 7? Увеличение производительности имело какой экономический эффект? Или просто увеличило время простоя оборудования? Что за система использовалась? Это своя разработка? Это 1с, потому что у всех так? Или что-то ещё? Как снимались показатели и передавали в систему в режиме реального времени?

Раскройте, пожалуйста. Может я буду ваш следующий заказчик.

SnezhSh Автор

Привет! Большое спасибо за интерес к статье и за классные вопросы! Сходила к автору, вот и ответы:

"И все же хочу узнать, что именно внедряли 6 месяцев?

Внедряли цифрового советника оператора помола. Проект состоит из этапа анализа, на котором изучаются доступные источники, данные и техпроцесс, этапа разработки предиктивных и оптимизирующих моделей, этапа разработки, включающего интеграцию данных, создание внутренних сервисов обработки и внешних, в том числе пользовательских интерфейсов. И порядка 2 месяцев ОПЭ.

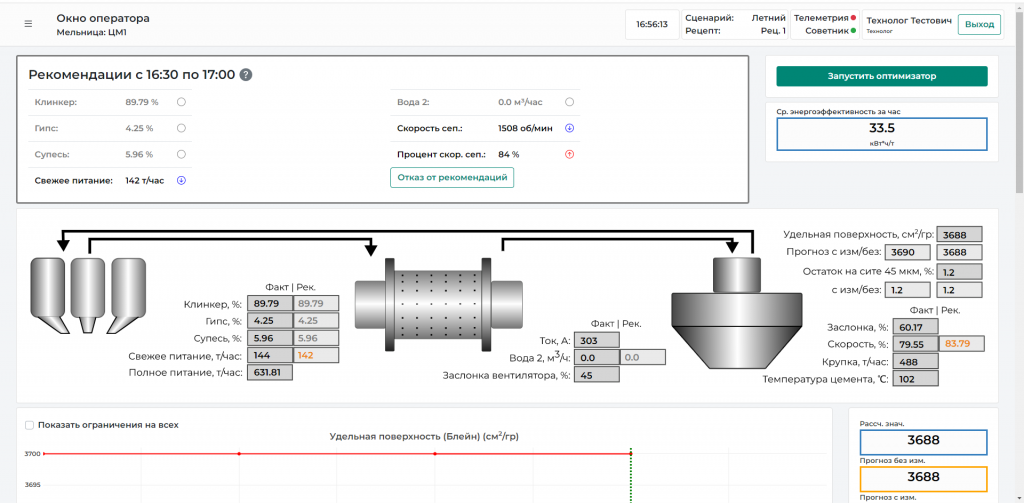

Какие показатели были взяты за основу?

Указаны на скриншоте интерфейса + есть ряд промежуточных расчетных, важных для функционирования моделей.

Почему живые люди не были обучены сами работать без подсказки?

Почему не обучены? Обучены. Однако оператор редко можем спрогнозировать технологический показатель на 30 минут вперед, а предиктивная модель - может. И учесть в управлении тоже может. Помимо этого, есть момент с виртуальными датчиками, которые расширяют возможности для контроля техпроцесса. Без них человеку придется ждать относительно редких анализов из лаборатории.

Это непрерывное производство 24 на 7?

Да.

Увеличение производительности имело какой экономический эффект?

Процентный эффект приведен в статье. Если вы работаете в индустрии со схожим процессом, вы можете сами прикинуть экономический эффект из-за повышения производительности, т. к. для разных заводов и индустрий стоимость передела будет разной.

Или просто увеличило время простоя оборудования?

Нет, не увеличило. Увеличило производительность.

Что за система использовалась? Это своя разработка? Это 1с, потому что у всех так? Или что-то ещё?

Своя разработка на python+GO+JS + мы используем несколько open-source СУБД, шину, библиотеки JS.

Как снимались показатели и передавали в систему в режиме реального времени?

В приведенном примере мы использовали python-коннектор к historian от MES-системы заказчика. В других проектах делаем либо так же, либо используем коннекторы к OPC UA или OPC DA. Коннектор отдает данные в шину внутри системы, затем сервисы обработки приделывают метаданные и кладут в хранилище timeseries данных.

Раскройте, пожалуйста. Может я буду ваш следующий заказчик.

Пишите, обсудим".

timsiling

Практически любой проект состоит из подобных шагов. Так и просится сказать "спасибо, кэп". Хотя было бы любопытно знать, какие предикативные модели использовались.

Historian - это же просто база данных. SQL-like. Звучит красиво, но по факту - забрать данные из базы.

Спасибо, я пока пас. При отсутствии 24/7 повышение производительности на 2% - это экономия 10 минут работы оборудования в смену. Тем более 10% в любом случае это непроизводственное время в день (прочистка и проч.).

С учетом срока проекта 6 месяцев, его стоимость точно превысила 4-5 миллионов рублей. Так что мне не кажется, что такая история имела бы экономический эффект в моем случае.